Изобретение относится к машиностроению и может быть использовано в авиационном двигателестроении и энергетическом турбостроении для защиты пера рабочих лопаток из титановых сплавов с регламентированной ультрамелкозернистой (УМЗ) структурой от эрозионного разрушения при одновременном повышении выносливости и циклической долговечности.

Механические свойства (α+β)-титановых сплавов зависят от параметров формирующейся микроструктуры в процессе получения полуфабриката и его термомеханической обработки [Materials Properties Handbook: Titanium Alloys, R.Boyer, G.Welsch, E.Collings, - ASM International, 1998, p.522-527; Колачев Б.А., Полькин И.С., Талалаев, В.Д. Титановые сплавы разных стран: Справочник. // М.: ВИЛС. 2000, 316 с. (с.37, 96-152)]. Равноосная структура рассматриваемых титановых сплавов (обычно с размером зерен α-фазы 15-20 мкм) обеспечивает оптимальное сочетание прочности и пластичности и, как следствие, сопротивление усталости [Materials Properties Handbook: Titanium Alloys, R.Boyer, G.Welsch, E.Collings, - ASM International, 1998, 1048 p. (p.533-539); Колачев Б.А., Полькин И.С., Талалаев, В.Д. Титановые сплавы разных стран: Справочник. // М.: ВИЛС. 2000, 316 с. (с.183-186)]. При этом уменьшение размеров структурных составляющих (зерен первичной α-фазы и/или пластин вторичной α-фазы) способствует повышению сопротивления усталостному разрушению. Например, в сплаве Ti-6Al-4V с размером зерна 2 мкм, предел выносливости может достигать 650 МПа при симметричном цикле нагружения (R=-1) [Колачев Б.А., Полькин И.С., Талалаев, В.Д. Титановые сплавы разных стран: Справочник. // М.: ВИЛС. 2000, 316 с. (с.184)].

Титановые двухфазные альфа-бета (α+β)- сплавы с регламентированной ультрамелкозернистой (УМЗ) структурой, обеспечивающей повышенный уровень механических свойств, могут быть использованы для изготовления лопаток компрессора гшазотурбинного двигателя (ГТД). В частности, существует способ штамповки заготовок из УМЗ двухфазных титановых сплавов в изотермических условиях при температуре ниже на 200…300°С [патент РФ № 2707006. МПК B21J5/00 Способ штамповки заготовок с ультрамелкозернистой структурой из двухфазных титановых сплавов, Опубл.21.11.2019.] Данный способ штамповки заготовок из двухфазных титановых сплавов обеспечивает повышенные механические свойства (предел прочности, пластичность и вязкость разрушения), при этом одновременно снижает продолжительность и трудоемкость обработки.

Кроме того, в процессе работы ГТД лопатки компрессора наряду с высокими циклическими нагрузками, подвергаются эрозионному разрушению поверхности. В этой связи защита лопаток от пылеабразивной эрозии является весьма актуальной задачей. Исходя из предъявляемых к эксплуатационным свойствам требований, для изготовления лопаток компрессора газовых турбин предлагается комбинированный способ упрочнения, основанный на модифицировании структурно-фазового состава и наноструктурирования материала в объеме и поверхностном слое. Во-первых, формирование УМЗ регламентированной структуры с использованием интенсивной пластической деформации в объеме материала обеспечит наиболее высокие прочностные и усталостные свойства, а также низкотемпературную и/или высокоскоростную сверхпластичность, необходимую для последующего формообразования изделия. Во-вторых, модификация поверхности за счет формирования нанокристаллических слоев в защитном покрытии методами ионно-плазменной обработки позволит обеспечить сопротивление коррозионным и эрозионным воздействиям.

Известен способ вакуумного ионно-плазменного нанесения покрытий на подложку в среде инертного газа, включающий создание разности электрических потенциалов между подложкой и катодом и очистку поверхности подложки потоком ионов, снижение разности потенциалов и нанесение покрытия, проведение отжига покрытия путем повышения разности потенциалов, причем ионный поток и поток испаряемого материала, идущий от катода к подложке, экранируют, очистку проводят ионами инертного газа, после очистки экраны отводят и покрытие наносят в несколько этапов до получения требуемой толщины (патент РФ 2192501, С23С 14/34, опубл. 10.11.2002).

Известен способ нанесения ионно-плазменных покрытий на лопатки турбин, включающий последовательное осаждение в вакууме первого слоя из титана толщиной от 0,5 до 5,0 мкм, затем нанесение второго слоя нитрида титана толщиной 6 мкм (патент РФ 2165475, МПК С23С 14/16, 30/00, С22С 19/05, 21/04, опубл. 20.04.2001).

Основным недостатком этого способа является обеспечение недостаточно высокой эрозионной стойкости поверхности лопатки. Кроме того, при увеличении толщины покрытия (или каждого из слоев покрытия) происходит снижение адгезионной и усталостной прочности деталей с покрытиями, что ухудшает их ресурс и надежность.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является способ защиты лопаток компрессора газотурбинного двигателя из титановых сплавов от пылеабразивной эрозии, включающий размещение лопаток в камере вакуумной установки, создание необходимого вакуума, ионную очистку поверхности лопатки и нанесение на нее ионно-плазменного многослойного покрытия с заданным количеством пар слоев в виде слоя титана с металлом и слоя соединений титана с металлом и азотом (патент РФ 2226227, МПК С23С 14/48, опубл. 27.03.2004). В известном способе (патент РФ 2226227) перед нанесением многослойного покрытия проводят ионную имплантацию ионами азота и постимплантационный отпуск, который совмещают с нанесением многослойного покрытия, а многослойное покрытие наносят многократным чередованием слоев титана, ε-нитрида титана и α-нитрида титана, причем постимплантационный отпуск и нанесение многослойного покрытия проводят в одном вакуумном объеме за один технологический цикл.

Основным недостатком аналога является невысокие эрозионная стойкость, предел выносливости, а также циклическая долговечность лопаток компрессора ГТД, При этом повышение указанных свойств особенно важно для таких деталей из титановых сплавов, как компрессорные лопатки ГТД. Кроме того известный способ не может быть использован для нанесения покрытий на лопатки компрессора из титановых сплавов с УМЗ структурой.

Задачей настоящего изобретения является создание такого многослойного покрытия, которое было бы способно эффективно защищать лопатки из титановых сплавов с УМЗ структурой от эрозионного износа в условиях воздействия газовых потоков, содержащих абразивные частицы, при одновременном повышении предела выносливости и циклической долговечности защищаемых деталей.

Техническим результатом заявляемого способа является повышение стойкости лопаток компрессора ГТД из УМЗ титановых сплавов к эрозионному разрушению при обеспечении заданной выносливости и циклической долговечности защищаемых лопаток за счет нанесения эрозионностойкого покрытия.

Технический результат достигается тем, что в способе защиты лопаток газотурбинного двигателя из титановых сплавов с ультрамелкозернистой структурой от пылеабразивной эрозии, включающем размещение лопаток в камере вакуумной установки, создание необходимого вакуума, ионную очистку поверхности лопатки и нанесение на нее ионно-плазменного многослойного покрытия с заданным количеством пар слоев в виде слоя титана с металлом и слоя соединений титана с металлом и азотом, в отличие от прототипа, при нанесении покрытия в качестве металла в слоях титана с металлом и в слоях соединений титана с металлом и азотом используют ванадий, причем в процессе нанесения покрытия осуществляют вращение лопатки относительно ее продольной оси с обеспечением обработки всей рабочей поверхности пера, при этом нанесение покрытия выполняют одновременно с обеих сторон лопатки, причем нанесение покрытия осуществляют одновременно, по крайней мере, с четырех равномерно расположенных в периферийной части рабочей камеры вакуумной установки электродуговых испарителей, при чередовании испарителей из титана с испарителями из ванадия.

Технический результат достигается также тем, что в способе защиты лопаток газотурбинного двигателя из титановых сплавов с ультрамелкозернистой структурой от пылеабразивной эрозии возможно использование в качестве материала лопаток титанового сплава с регламентированной ультрамелкозернистой структурой, способ получения которого включает предварительную пластическую деформацию заготовки для формирования УМЗ структуры, последующую штамповку в изотермических условиях путем нагрева заготовки и штампа при температуре ниже на 200…300°С температуры полиморфного превращения с последующим охлаждением заготовки до комнатной температуры, причем перед пластической деформацией заготовку сначала подвергают термической обработке для получения дуплексной структуры с объемной долей зерен первичной α-фазы не более 30%, причем пластическую деформацию проводят высокоскоростной ротационной ковкой при температуре ниже температуры полиморфного превращения на 200…300°С с логарифмической степенью деформации не менее 1,5, с обеспечением УМЗ структуры бимодального типа, а после штамповки осуществляют стабилизирующий отжиг при температуре ниже температуры полиморфного превращения на 400…450°С в течение 2…6 часов с охлаждением на воздухе [ согласно технологии, описанной в патенте РФ № 2707006 Способ штамповки заготовок с ультрамелкозернистой структурой из двухфазных титановых сплавов, Опубликовано: 21.11.2019 Бюл. № 33].

Технический результат достигается также тем, что в способе защиты лопаток газотурбинного двигателя из титановых сплавов с ультрамелкозернистой структурой от пылеабразивной эрозии при нанесении покрытия обеспечивают соотношение титана к ванадию, вес. %: V от 4 до 12, остальное - Ti, причем слой титана с ванадием наносят толщиной от 0,2 мкм до 0,3 мкм, а слой соединений титана с ванадием и азотом наносят толщиной от 1,1 мкм до 2,2 мкм при общей толщине многослойного покрытия от 5,0 мкм до 15,0 мкм; нанесение слоев соединений титана с ванадием осуществляют в режиме ассистирования ионами аргона, а слоев соединений титана с ванадием и азотом осуществляют в режиме ассистирования ионами азота, а при нанесении покрытия осуществляя вращение лопатки относительно ее продольной оси придают ей дополнительно колебательные движения; после нанесения требуемого количества слоев покрытия проводят отжиг, причем отжиг и нанесение покрытия проводят в одном вакуумном объеме за один технологический цикл.

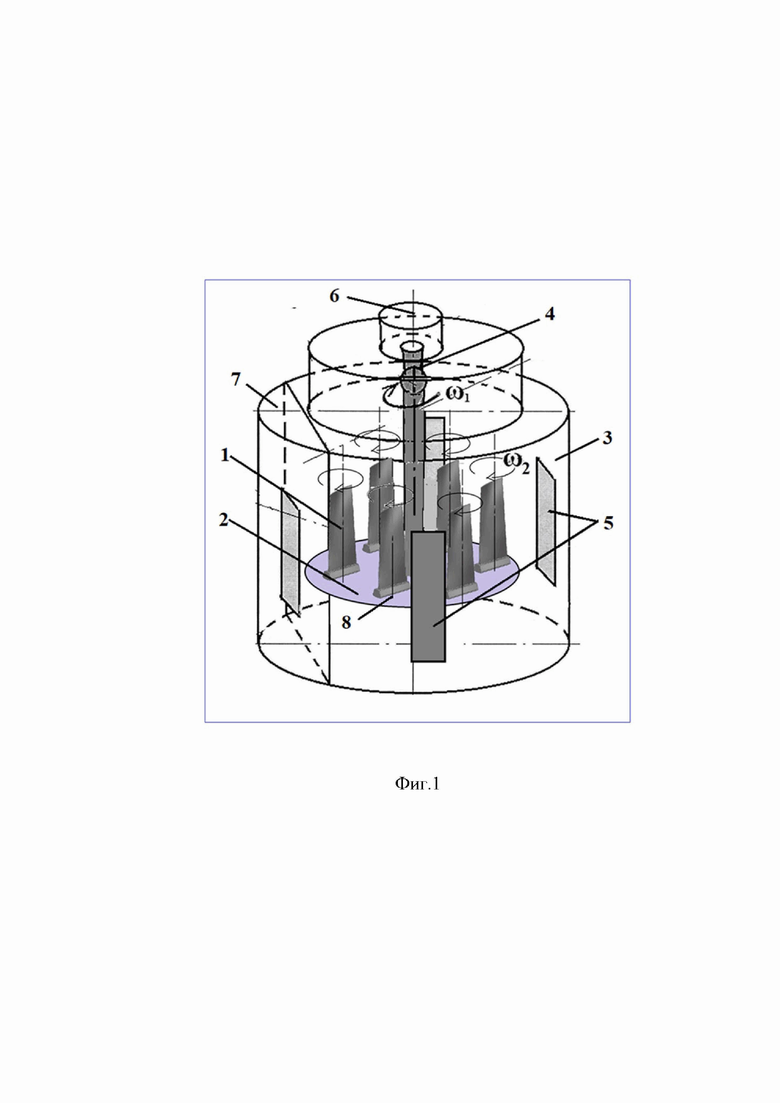

Сущность изобретения поясняется схемой нанесения эрозионностойкого покрытия. На фигуре (фиг.) показаны лопатки, расположенные в вакумной установке для нанесения ионно-плазхменных многослойных покрытий . Фигура содержат: 1 – лопатка компрессора ; 2 – держатель изделий; 3 – рабочая камера; 4 – центральная вертикальная ось камеры установки; 5 – электродуговые испарители (ЭДИ); 6 – вертикальная ось рабочей камеры; 7 – дверь рабочей камеры; 8 – гнезда для деталей (угловые скорости вращения: ω1 – вращение держателя изделий относительно вертикальной оси, ω2 - вращение лопатки относительно собственной оси).

Способ осуществляется следующим образом. Лопатки компрессора 1 (фиг.) размещают на держателе изделий 2 в камере вакуумной установки. Держатель изделий выполнен в виде стола с гнездами 8 для закрепления в каждой ячейке лопатки 1. Держатель 2, в процессе нанесения покрытия на лопатки 1, вращается относительно центральной вертикальной оси цилиндрической рабочей камеры установки 4, одновременно с этим, происходит вращение лопаток 1 вокруг собственной продольной оси, параллельной вертикальной оси установки оси. В рабочей камере 3 создается необходимый вакуум, проводится ионная очистка поверхности лопаток и нанесение на них ионно-плазменного многослойного покрытия с заданным количеством пар слоев в виде слоя титана с металлом и слоя соединений титана с металлом и азотом. При нанесении покрытия в качестве металла в слоях титана с металлом и в слоях соединений титана с металлом и азотом используют ванадий. Нанесение покрытия осуществляют одновременно, по крайней мере, с четырех равномерно расположенных в периферийной части рабочей камеры вакуумной установки электродуговых испарителей 5, при чередовании расположения испарителей из титана с испарителями из ванадия.

Для нанесения покрытия могут использоваться протяженные электродуговые испарители 5 (ЭДИ), работающие в режиме возвратно-поступательного движения области катодного пятна (зоны испарения) под воздействием электромагнитного поля, возникающего в результате протекания тока по катоду. Возвратно-поступательное движение области катодного пятна обеспечивается переключением контактов на концах ЭДИ. Испарение материала катода происходит за счет дуги, возбужденной между расположенными по периферии чередующимися, расположенными попарно ЭДИ с титановыми катодами и ЭДИ с ванадиевыми катодами.

Для оценки эрозионной стойкости лопаток были проведены следующие испытания. На образцы лопаток, изготовленных из титановых сплавов с УМЗ структурой марок ВТ6, ВТ8, ВТ8 м, ВТ41, ВТ18у, ВТ31, ВТ9, ВТ22, ВТ25у были нанесены покрытия как по способу-прототипу (патент РФ 2226227, МПК C23C 14/48, опубл. 27.03.2004), согласно приведенным в способе-прототипе условиям и режимам нанесения, так и покрытия по предлагаемому способу.

Реализация способа получения регламентированной УМЗ структуры в лопатке компрессора ГТД из сплава ВТ8М-1 осуществляется следующим образом: пруток ВТ8М-1 диаметром 70 мм и длиной 1000 мм подвергали термической обработке: нагрев до температуры 940°C в течение 1 часа с последующей закалкой в воду. Отжиг проводили при 700°C в течение 4 часов с охлаждением на воздухе. По результатам оптической микроскопии микроструктура прутка состояла из пластин α-фазы толщиной 0,12 мкм, разделенных β-фазными прослойками, и 30% зерен глобулярной первичной α-фазы со средним размером 3 мкм. Затем пруток подвергали ротационной ковке с предварительным подогревом в течение 20 минут при температуре 750°C. Диаметр прутка уменьшился с 70 до 32 мм, а длина увеличилась с 1 до 4 м (e - приблизительно1,7, скорость деформирования выше 300 мм с-1). По результатам оптической и просвечивающей электронной микроскопии видно, что пластинчатая составляющая структуры практически полностью трансформируется в равноосную со средним размером зерен 0,25 мкм. При этом средний размер глобулярных зерен первичной α-фазы после пластической деформации составил около 3 мкм. Часть зерен были вытянуты вдоль направления деформации.

Полученную заготовку для обеспечения течения материала в штампе покрывали суспензией стеклоэмали, нагревали до температуры 740±20°С. Время нагрева в печи 20±5 минут. Далее заготовку клещами вынимали из печи и переносили в нагретый до температуры 740±10°С штамп, установленный на гидравлическом прессе с усилием 630 т.с. Штамповку осуществляли в изотермических условиях. После деформации заготовку вынимали из штампа и охлаждали до комнатной температуры, очищали от смазки. После калибровки и обрезки облоя осуществляли отжиг при температуре 550°С в течение 2 часов с охлаждением на воздухе.

Полученные штамповки имеют УМЗ структуру бимодального типа, в которой 70% составляют равноосные ультрамелкие зерна со средним размером 0,9 мкм с преимущественно высокоугловыми границами и 30% – зерна первичной α-фазы размером 3 мкм. (согласно технологии, приведенной в патенте РФ № 2707006 Способ штамповки заготовок с ультрамелкозернистой структурой из двухфазных титановых сплавов, Опубликовано: 21.11.2019 Бюл. № 33.)

Данная технология может быть реализована для заготовок из титановых сплавов марок ВТ6, ВТ8, ВТ18У, ВТ3-1, ВТ22 .

Режимы нанесения покрытия по предлагаемому способу.

Нанесение слоев соединений титана с ванадием осуществляли: с четырех, одновременно работающих раздельных электродуговых испарителей. Расположение испарителей - периферийное, с обеих сторон лопаток, с чередованием электродугового испарителя из ванадия с испарителем из титана. Электродуговые испарители располагались в периферийной части цилиндрической рабочей камеры ионно-плазменной установки. Лопатки, по первому варианту вращались одновременно вокруг собственной продольной оси с совершением оборота вокруг централиной вертикальной оси цилиндрической рабочей камеры установки. Скорость вращения лопаток относительно собственной оси составляла от 8 до 10 об/мин, относительно оси камеры установки от 1 до 2 об/мин. При использовании варианта обработкис колебательныим движением лопаток, составляющими по 30° по обе стороны от вертикали, производилось от 3 до 5 колебаний в минуту. Нанесение слоев соединений титана с ванадием осуществляли в режиме ассистирования ионами аргона, а слоев соединений титана с ванадием и азотом осуществляют в режиме ассистирования ионами азота.

Толщина слоя титана с ванадием: 0,1 мкм – неудовлеворительный результат (Н.Р.); 0,2 мкм – удовлетворительный результат (У.Р.); 0,3 мкм (У.Р.); 0,5 мкм (Н.Р.). Толщина слоя соединений титана с ванадия и азотом: 0,9 мкм (Н.Р.); 1,1 мкм (У.Р.); 1,5 мкм (У.Р.); 2,2 мкм (У.Р.); 2,5 мкм (Н.Р.). Общая толщина покрытия: 4,0 мкм (Н.Р.); 5,0 мкм (У.Р.); 7,0 мкм (У.Р.); 9,0 мкм (У.Р.); 12,0 мкм (У.Р.); 15,0 мкм (У.Р.); 18,0 мкм (Н.Р.).

Оптимальная толщина покрытия, нанесенного по предлагаемому способу составляла от 5 мкм до 15 мкм, покрытия-прототипа также от 5 мкм до 15 мкм.

Эрозионная стойкость поверхности образцов исследовалась по методике ЦИАМ (Технический отчет ЦИАМ Экспериментальное исследование износостойкости вакуумных ионно-плазменных покрытий в запыленном потоке воздуха 10790, 1987. - 37 с.) на пескоструйной установке 12Г-53 струйно-эжекторного типа. Для обдува использовался молотый кварцевый песок с плотностью р=2650 кг/м3, твердость HV=12000 МПа. Обдув производился при скорости воздушно-абразивного потока 195-210 м/с, температура потока 265-311 К, давление в приемной камере 0,115-0,122 МПа, время воздействия - 120 с, концентрация абразива в потоке до 2-3 г/м3. Результаты испытания показали, что эрозионная стойкость покрытий, полученных по предлагаемому способу, увеличилась по сравнению с покрытием-прототипом приблизительно в 4,3…7,2 раза. Как показали исследования, одной из причин увеличения эрозионной стойкости лопаток являлось сочетание предложенного покрытия с основным материалом детали (сравнение покрытия нанесенного на обычный титановый сплав и титановый сплав с УМЗ структурой показал разницу в эрозионной стойкости в 4… 6 раз в пользу сплава с УМЗ структурой).

Кроме того, были проведены испытания на выносливость и циклическую долговечность исследуемых лопаток, после нанесения покрытий. Испытывались образцы из следующих марок титановых сплавов (ВТ6, ВТ8, ВТ8 м, ВТ41, ВТ18у, ВТ31, ВТ9, ВТ22, ВТ25у) на воздухе. В результате эксперимента установлено следующее: условный предел выносливости (-1) образцов, полученных по способу-прототипу - 455-470 МПа, а по предлагаемому способу - 500-520 МПа.

Таким образом, проведенные сравнительные испытания показали, что применение в способе нанесения эрозионностойких покрытий на лопатки компрессора газотурбинного двигателя из титановых сплавов с ультрамелкозернистой сруктурой следующих приемов: включающем размещение лопаток в камере вакуумной установки; создание необходимого вакуума; ионную очистку поверхности лопатки; нанесение на лопатку ионно-плазменного многослойного покрытия с заданным количеством пар слоев в виде слоя титана с металлом и слоя соединений титана с металлом и азотом; использование в качестве металла в слоях титана с металлом и в слоях соединений титана с металлом и азотом ванадия; вращение лопатки относительно ее продольной оси в процессе нанесения покрытия с обеспечением обработки всей рабочей поверхности пера; нанесение покрытия одновременно с обеих сторон лопатки одновременное; нанесение покрытия, по крайней мере, с четырех равномерно расположенных в периферийной части рабочей камеры вакуумной установки электродуговых испарителей, при чередовании испарителей из титана с испарителями из ванадия; использование в качестве материала лопаток двухфазного альфа-бета титанового сплава с регламентированной ультрамелкозернистой структурой, полученной предварительной пластической деформацией заготовки, последующей штамповкой в изотермических условиях путем нагрева заготовки и штампа при температуре ниже на 200…300°С температуры полиморфного превращения с последующим охлаждением заготовки до комнатной температуры, причем перед пластической деформацией заготовку сначала подвергают термической обработке для получения дуплексной структуры с объемной долей зерен первичной α-фазы не более 30%, причем пластическую деформацию проводят высокоскоростной ротационной ковкой при температуре ниже температуры полиморфного превращения на 200…300°С с логарифмической степенью деформации не менее 1,5, с обеспечением УМЗ структуры бимодального типа, а после штамповки осуществляют стабилизирующий отжиг при температуре ниже температуры полиморфного превращения на 400…450°С в течение 2…6 часов с охлаждением на воздухе; обеспечение при нанесении покрытия соотношения титана к ванадию, вес. %: V от 4 до 12, остальное – Ti; нанесение слоя титана с ванадием толщиной от 0,2 мкм до 0,3 мкм, а слоя соединений титана с ванадием и азотом толщиной от 1,1 мкм до 2,2 мкм при общей толщине многослойного покрытия от 5,0 мкм до 15,0 мкм позволяют достичь технического результата заявляемого изобретения – повысить стойкость лопаток компрессора ГТД из УМЗ титановых сплавов к эрозионному разрушению при обеспечении заданной выносливости и циклической долговечности защищаемых лопаток за счет нанесения эрозионностойкого покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ЛОПАТКИ БЛИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВОГО СПЛАВА ОТ ПЫЛЕАБРАЗИВНОЙ ЭРОЗИИ | 2017 |

|

RU2677041C1 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВЫХ СПЛАВОВ ОТ ПЫЛЕАБРАЗИВНОЙ ЭРОЗИИ | 2013 |

|

RU2552202C2 |

| Способ защиты лопаток компрессора газотурбинного двигателя из титановых сплавов от пылеабразивной эрозии | 2021 |

|

RU2768945C1 |

| СПОСОБ ЗАЩИТЫ БЛИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВЫХ СПЛАВОВ ОТ ПЫЛЕАБРАЗИВНОЙ ЭРОЗИИ | 2017 |

|

RU2655563C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ЛОПАТКИ МОНОКОЛЕСА ИЗ ТИТАНОВОГО СПЛАВА | 2018 |

|

RU2685896C1 |

| СПОСОБ ЗАЩИТЫ БЛИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВЫХ СПЛАВОВ ОТ ПЫЛЕАБРАЗИВНОЙ ЭРОЗИИ | 2018 |

|

RU2693414C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭРОЗИОННОЙ СТОЙКОСТИ ЛОПАТОК КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2013 |

|

RU2552201C2 |

| СПОСОБ ЗАЩИТЫ ПЕРА ЛОПАТКИ КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВЫХ СПЛАВОВ ОТ ГАЗОАБРАЗИВНОГО ИЗНОСА | 2023 |

|

RU2806569C1 |

| Способ изготовления заготовки из титанового сплава для деталей газотурбинного двигателя | 2015 |

|

RU2635989C2 |

| СПОСОБ УПРОЧНЕНИЯ ЛОПАТОК МОНОКОЛЕСА ИЗ ТИТАНОВОГО СПЛАВА | 2018 |

|

RU2682265C1 |

Изобретение относится к машиностроению и может быть использовано в авиационном двигателестроении и энергетическом турбостроении для защиты пера рабочих лопаток компрессора газотурбинного двигателя из титановых сплавов. Способ включает размещение лопаток в камере вакуумной установки, создание необходимого вакуума, ионную очистку поверхности лопатки и нанесение на нее ионно-плазменного многослойного покрытия с заданным количеством пар слоев в виде слоя титана с металлом и слоя соединений титана с металлом и азотом, при этом при нанесении покрытия в качестве металла в слоях титана с металлом и в слоях соединений титана с металлом и азотом используют ванадий, в процессе нанесения покрытия осуществляют вращение лопатки относительно ее продольной оси с обеспечением обработки всей рабочей поверхности пера, а нанесение покрытия выполняют одновременно с обеих сторон лопатки с расположенных в периферийной части камеры вакуумной установки электродуговых испарителей при чередовании испарителей из титана с испарителями из ванадия. Техническим результатом изобретения является повышение стойкости лопаток компрессора газотурбинных двигателей из ультрамелкозернистых титановых сплавов к эрозионному разрушению при одновременном повышении выносливости и циклической долговечности. 5 з.п. ф-лы, 1 ил.

1. Способ защиты лопаток газотурбинного двигателя из титановых сплавов с ультрамелкозернистой структурой от пылеабразивной эрозии, включающий размещение лопаток в камере вакуумной установки, создание необходимого вакуума, ионную очистку поверхности лопатки и нанесение на нее ионно-плазменного многослойного покрытия с заданным количеством пар слоев в виде слоя титана с металлом и слоя соединений титана с металлом и азотом, отличающийся тем, что при нанесении покрытия в качестве металла в слоях титана с металлом и в слоях соединений титана с металлом и азотом используют ванадий, причем в процессе нанесения покрытия осуществляют вращение лопатки относительно ее продольной оси с обеспечением обработки всей рабочей поверхности пера, при этом нанесение покрытия выполняют одновременно с обеих сторон лопатки, причем нанесение покрытия осуществляют одновременно, по крайней мере, с четырех равномерно расположенных в периферийной части рабочей камеры вакуумной установки электродуговых испарителей, при чередовании испарителей из титана с испарителями из ванадия.

2. Способ по п. 1, отличающийся тем, что в качестве материала лопаток используется двухфазный альфа-бета титановый сплав с регламентированной ультрамелкозернистой структурой, полученной предварительной пластической деформацией заготовки, последующей штамповкой в изотермических условиях путем нагрева заготовки и штампа при температуре ниже на 200…300°С температуры полиморфного превращения с последующим охлаждением заготовки до комнатной температуры, причем перед пластической деформацией заготовку сначала подвергают термической обработке для получения дуплексной структуры с объемной долей зерен первичной α-фазы не более 30%, а пластическую деформацию проводят высокоскоростной ротационной ковкой при температуре ниже температуры полиморфного превращения на 200…300°С с логарифмической степенью деформации не менее 1,5, с обеспечением УМЗ структуры бимодального типа, а после штамповки осуществляют стабилизирующий отжиг при температуре ниже температуры полиморфного превращения на 400…450°С в течение 2…6 часов с охлаждением на воздухе.

3. Способ по любому из пп. 1, 2, отличающийся тем, что при нанесении покрытия обеспечивают соотношение титана к ванадию, вес.%: V от 4 до 12, остальное - Ti, причем слой титана с ванадием наносят толщиной от 0,2 до 0,3 мкм, а слой соединений титана с ванадием и азотом наносят толщиной от 1,1 до 2,2 мкм при общей толщине многослойного покрытия от 5,0 до 15,0 мкм.

4. Способ по п. 3, отличающийся тем, что нанесение слоев соединений титана с ванадием осуществляют в режиме ассистирования ионами аргона, а слоев соединений титана с ванадием и азотом осуществляют в режиме ассистирования ионами азота, а при нанесении покрытия осуществляя вращение лопатки относительно ее продольной оси придают ей дополнительно колебательные движения.

5. Способ по любому из пп. 1, 2, 4, отличающийся тем, что после нанесения требуемого количества слоев покрытия проводят отжиг, причем отжиг и нанесение покрытия проводят в одном вакуумном объеме за один технологический цикл.

6. Способ по п. 3, отличающийся тем, что после нанесения требуемого количества слоев покрытия проводят отжиг, причем отжиг и нанесение покрытия проводят в одном вакуумном объеме за один технологический цикл.

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ЛОПАТКИ БЛИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВОГО СПЛАВА ОТ ПЫЛЕАБРАЗИВНОЙ ЭРОЗИИ | 2017 |

|

RU2677041C1 |

| RU B2685919 C9, 05.07.2019 | |||

| СПОСОБ ПОВЫШЕНИЯ ЭРОЗИОННОЙ СТОЙКОСТИ ЛОПАТОК КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2013 |

|

RU2552201C2 |

| US 20090004364 A1, 01.01.2009 | |||

| US 20170030204 A1, 02.02.2017 | |||

| СПОСОБ ЗАЩИТЫ СТАЛЬНЫХ ДЕТАЛЕЙ МАШИН ОТ СОЛЕВОЙ КОРРОЗИИ, ПЫЛЕВОЙ И КАПЕЛЬНО-УДАРНОЙ ЭРОЗИИ | 2002 |

|

RU2226227C1 |

Авторы

Даты

2022-04-06—Публикация

2021-08-16—Подача