Изобретение относится к машиностроению, а именно к чистовой упрочняющей обработке деталей, в частности к способам нанесения твердого антифрикционного покрытия на поверхности деталей из конструкционных сталей типа колец подшипников качения.

Существуют многочисленные химические и электрохимические покрытия, большинство из которых нашло отражение в ГОСТ 9.303-84. Покрытия металлические и неметаллические неорганические. Общие требования к выбору. Но подавляющее большинство из них являются защитно-декоративными покрытиями. Для повышения износостойкости применяется только покрытие хромом. Но этот вид покрытия является очень хрупкое, и поэтому неприемлем для опор качения.

Известно множество способов адгезионного покрытия металлических поверхностей деталей: катодное, магнетронное, высокочастотное, плазменное распыление в магнитном поле, а также способы резисторного испарения, способы электродугового испарения, способы конденсации соединений в вакууме с ионной бомбардировкой в стационарном эрозионном плазменном ускорителе и др. Недостатком всех этих способов является то, что прочность адгезионного соединения покрытия с основным металлом ограничена величиной адгезионных связей между ними. Эти покрытия отлично работают, например, в подшипниках скольжения при невысоких контактных напряжениях. Но при локальном контакте тел и дорожек качения, при котором развиваются высокие локальные контактные напряжения, а при работе подшипников осуществляется высокочастотная знакопеременная деформация поверхностного слоя, адгезионные связи покрытия с основным металлом разрушаются. Поэтому для подшипников качения возможны только покрытия с диффузионной связью с основным металлом.

Известен способ термодиффузионного цинкования поверхностей изделий, предназначенный для повышения их коррозионной стойкости (ГОСТ Р 9.316-2006. ПОКРЫТИЯ ТЕРМОДИФФУЗИОННЫЕ ЦИНКОВЫЕ). Технологический процесс нанесения цинкового покрытия состоит из нескольких стадий: 1. Подготовка поверхности. 2. Термодиффузионное цинкование. 3. Фосфатирование. 4. Дополнительная обработка (обработка жидким стеклом, цинксодержащей краской, смазками и др. средствами временной антикоррозионной защиты). Для нанесения покрытия детали помещают в специальный рабочий бокс, куда также добавляется цинксодержащий порошок. Осуществляется герметизация бокса, создается рабочая температура около 450°С и выдержка изделий при этой температуре в течение 1-4 часов.

Недостатком этого метода является то, что он предназначен только для защиты металла от коррозии, и не может использоваться в качестве антифрикционного покрытия.

Известен способ нанесения полимерного антифрикционного покрытия / Патент РФ №2280051, МПК C09D 127/12, опубл. 20.07.06/, включающий последовательно очистку поверхности очищающим агентом, сушку очищенной поверхности, нанесение антифрикционного состава - раствора фторорганического поверхностно-активного вещества - эпилама - перфторполиоксиалкиленового или перфорированного соединения полиалкиленоксида путем погружения изделия в этот раствор, термообработку покрытия. Очистку и сушку поверхности изделия осуществляют в первой емкости, причем очистку проводят путем погружения изделия в емкость с очищающим агентом с применением ультразвука, сушку осуществляют под действием инфракрасных лучей, а нанесение антифрикционного состава и термообработку покрытия осуществляют во второй емкости, причем стадию нанесения антифрикционного состава проводят путем погружения изделия в емкость с антифрикционным составом с температурой 50-60°С при воздействии ультразвука с частотой 18-22 кГц, термообработку покрытия осуществляют с помощью инфракрасного излучателя.

Недостатками данного способа являются многооперационность технологического процесса, высокие энергозатраты и сложность нанесения покрытия на изделия с большими габаритными размерами, вызванная необходимостью наличия больших емкостей и приготовления больших объемов суспензии покрытия.

Известен способ ультразвуковой обработки металлических поверхностей /Патент РФ №2209851, МПК7 С23С 24/04, В23Р 9/04, опубл. 10.08.2003/, включающий в себя размещение порошка на поверхности изделия и последующее воздействие на поверхность ультразвуковыми механическими колебаниями через слой порошка посредством акустического инструмента. Причем изготовление мелкодисперсной твердой активирующей среды из смеси измельченных серпентинитов, содержащей 32-45 мас. % кремния, 18-26 мас. % окиси магния и 10-14 мас. % окиси железа, и размещение ее на обрабатываемой поверхности выполняют либо перед воздействием ультразвуковыми механическими колебаниями на слой измельченных до дисперсности 0,1-10,0 мкм серпентинитов, либо в процессе воздействия на обрабатываемую поверхность ультразвуковыми механическими колебаниями посредством акустического инструмента с рабочей поверхностью, выполненной на основе измельченных до дисперсности 5-50 мкм серпентинитов.

К недостаткам данного способа нанесения покрытия на поверхность изделия следует отнести: сложность изготовления самой мелкодисперсной твердой активирующей среды из смеси измельченных серпентинитов, длительность процесса формирования покрытия, а также высокий расход материала покрытия, вызванный необходимостью предварительного напыления порошка на поверхность изделия.

Известен способ нанесения покрытия на поверхность детали, включающий размещение порошка на обрабатываемую поверхность и последующее воздействие через слой порошка на поверхность вращающейся детали ультразвуковыми механическими колебаниями индентора со сферической рабочей поверхностью [RU №2465968, МПК B22F 7/04, опубл. 20.07.2012]. Поверхность предварительно подвергают механической обработке с образованием периодического микрорельефа с величиной шероховатости Rz=80-100 мкм, а размещение порошка фторопласта на обрабатываемой поверхности осуществляют путем погружения в него изделия, причем используют порошок фторопласта с дисперсностью частиц 0,2-5 мкм.

Недостатками этого способа являются ограниченность применения, так как порошок фторопласта не выдерживает высоких температур, которые могут возникнуть при эксплуатации изделий, способ рассчитан на использование простых по геометрической форме поверхностей, не определены условия эффективного воздействия индентора на обрабатываемую поверхность, что может снижать качество покрытия. Кроме того, этим способом, как и рассмотренными выше, не обеспечивается диффузия материала покрытия в обрабатываемую поверхность, а покрытия осуществляется путем пластического вдавливания материала покрытия в обрабатываемую поверхность. Поэтому покрытие этими способами обладает низкой адгезионной способностью по отношению к металлическим поверхностям и не обеспечивает глубокое его проникновение в обрабатываемую поверхность.

Прототипом предлагаемого изобретения является способ нанесения покрытия на поверхность детали типа дорожки качения подшипников, включающим размещение на обрабатываемую поверхность порошка материала покрытия в виде мелкодисперсного углерода и последующее воздействие через слой порошка на поверхность вращающейся детали ультразвуковыми механическими колебаниями индентора со сферической рабочей поверхностью - RU 2526342 С23С 24/04, опубликован 20.08.2014 Бюл. №23. Радиус индентора устанавливают равным минимальному значению радиуса профиля дорожки качения, минимальную силу воздействия индентора на обрабатываемую поверхность устанавливают из условия возникновения контакта индентора по всему профилю обрабатываемой поверхности, а в качестве материала покрытия используется порошок аллотропной модификации углерода - графит, или порошок дисульфида молибдена.

Недостатком данного способа является то, что через созданное покрытия в условиях разложения воды, смазки или пластмассы, а воздухе всегда содержится влага, может проникать образующийся водород в атомарной форме, при этом металлические связи заменяются слабыми водородными, а материал охрупчивается. Это приводит к снижению усталостной прочности и повышенному износу опор качения.

Задачей настоящего изобретения является устранение указанных недостатков, а именно повышение износостойкости опор качения.

Технически результатом является защита поверхности металла от проникновения в нее атомарного водорода.

Поставленная задача решается тем, что в способе нанесения покрытия на поверхность детали типа дорожки качения подшипников, включающим размещение на обрабатываемую поверхность порошка материала покрытия в виде мелкодисперсного углерода и последующее воздействие через слой порошка на поверхность вращающейся детали ультразвуковыми механическими колебаниями индентора со сферической рабочей поверхностью, в качестве основного материала покрытия используют нанопорошок углерода, легированный бериллием, титаном или палладием в объеме до 10%.

Так как в качестве материала покрытия используют нанопорошок углерода, легированный бериллием, титаном или палладием в объеме до 10%, то это обеспечивает диссоциацию молекул водорода, образующихся в окружающем пространстве при разложении влаги, смазки или пластмасс, и образование химических связей углерод-водород. Тем самым обеспечивается защита поверхности металла от проникновения в нее атомарного водорода и решение поставленной задачи повышения износостойкости опор качения.

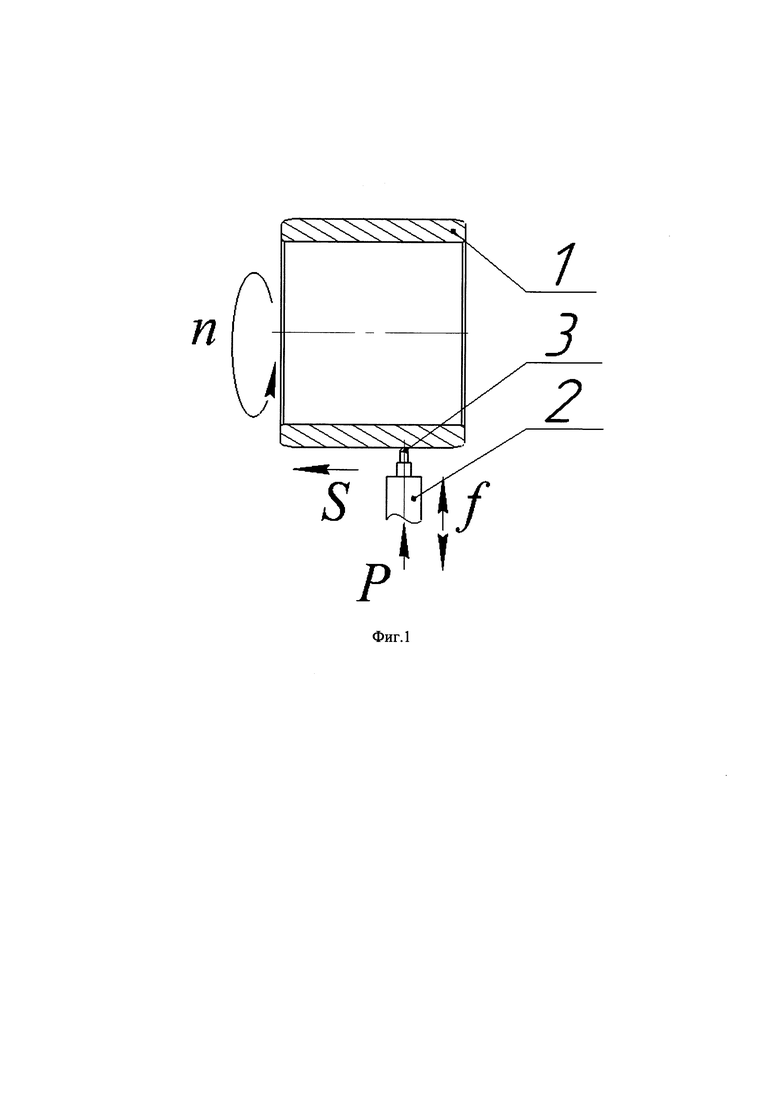

Предлагаемое изобретение поясняется чертежом, где на фиг. 1 представлена схема осуществления способа.

Способ нанесения покрытия заключается в следующем: На обрабатываемую поверхность детали 1 в виде внутреннего кольца роликового подшипника наносят материал покрытия в виде нанопорошка углерода, легированного бериллием, титаном или палладием в объеме до 10%. К обрабатываемой поверхности детали под нагрузкой Р подводят ударный инструмент, состоящий из концентратора 2 ультразвукового преобразователя и установленного в нем твердосплавного индентора сферической формы 3. Включают вращение детали 1 с частотой n, а индентору 3 сообщают колебательные движения с ультразвуковой частотой  и амплитудой колебания

и амплитудой колебания  и продольную подачу вдоль обрабатываемой поверхности S. Под действием многократных ударов индентора 3 об обрабатываемую поверхность детали 1 в зоне их контакта возникает пластическая деформация и повышается температура, что вызывает диффузию материала покрытия в обрабатываемую поверхность.

и продольную подачу вдоль обрабатываемой поверхности S. Под действием многократных ударов индентора 3 об обрабатываемую поверхность детали 1 в зоне их контакта возникает пластическая деформация и повышается температура, что вызывает диффузию материала покрытия в обрабатываемую поверхность.

Известно, что нанопористые структуры на основе углерода могут поглощать водород по механизму физической адсорбции. Но это происходит только при низкой температуре. Легирование углеродных наноструктур бериллием и титаном, а особенно палладием позволяет увеличить поглощение водорода до 2,9 раз и осуществить это при комнатной температуре (А.В. Гончаров, А.Г. Гугля, Е.С.Мельникова. О ВОЗМОЖНОСТИ СОЗДАНИЯ НАНОКОМПОЗИТНЫХ СТРУКТУР, АДСОРБИРУЮЩИХ ВОДОРОД КАК В МОЛЕКУЛЯРНОМ СОСТОЯНИИ, ТАК И В АТОМАРНОМ. Международный научный журнал альтернативная энергетика и экология. №5-6 (109-110), 2012. С.52-64). Это свойство легированного активного углерода используется в твердотельных накопителях водорода. Использование нанопорошка углерода, легированного бериллием, титаном или палладием в объеме до 10% в предлагаемом способе обработки позволяет за счет поглощения им атомов водорода предотвратить его попадание на поверхность металла и тем самым защитить его от повышения хрупкости. За счет этого обеспечивается повышение износостойкости опор качения.

Пример практической реализации способа. Внутреннее кольцо роликового подшипника 42205 устанавливалось на оправке в патроне токарного станка, а ультразвуковая головка с твердосплавным сферическим индентором радиусом 2,5 мм закреплялся на суппорте этого станка. На дорожку качения кольца подшипника наносили нанопорошок углерода с добавкой 5% мелкодисперсного порошка титана марка ПТМ-1 99,9%. Ультразвуковая головка поджимала индентор к обрабатываемой поверхности с силой 400 Н. Частота вращения кольца подшипника составляла 200 об/мин, частота колебаний индентора была равна 22 кГц, амплитуда колебаний составляла 10 мкм. Продольная подача индентора равнялась 0,04 мм/об. При таких же условиях осуществлялось антифрикционное покрытие и обычным мелкодисперсным графитом. В обоих случаях на поверхности дорожек качения образовалось антифрикционное диффузионное покрытие: в первом случае покрытие состояло из смеси нано-углерода и титана, а во втором случае - из графита. Испытания на износостойкость покрытия, которое осуществлялось на специальном стенде, показало, что износ дорожки качения с покрытием из смеси наноуглерода и титана был в 1,3-1.4 раза меньше, чем с покрытием из мелкодисперсного углерода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения твердого антифрикционного покрытия | 2024 |

|

RU2828669C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2013 |

|

RU2526342C1 |

| Способ очистки деталей вращения | 2015 |

|

RU2626642C2 |

| Устройство для очистки и сушки изделий | 2015 |

|

RU2617102C1 |

| Способ очистки и сушки деталей вращения | 2015 |

|

RU2626641C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УГЛА КОНТАКТА В ШАРИКОВОМ ПОДШИПНИКЕ | 2016 |

|

RU2628736C1 |

| СПОСОБ УПРОЧНЕНИЯ ДОРОЖЕК КАЧЕНИЯ ШАРИКОПОДШИПНИКА | 2016 |

|

RU2628741C1 |

| УСТАНОВКА ДЛЯ РАСКАТКИ И СТАБИЛИЗАЦИИ ДОРОЖЕК КАЧЕНИЯ ШАРИКОВЫХ ПОДШИПНИКОВ | 2015 |

|

RU2611615C1 |

| Роликовый подшипник | 2015 |

|

RU2613549C1 |

| Способ обработки сферических подшипников в собранном виде и устройство для его осуществления | 2021 |

|

RU2770260C1 |

Изобретение относится к способу нанесения антифрикционного покрытия на дорожку качения внутреннего кольца роликового подшипника качения. На упомянутой дорожке качения размещают смесь нанопорошка углерода с добавкой мелкодисперсного порошка бериллия, титана или палладия в объеме до 10% и осуществляют последующее воздействие индентором со сферической рабочей поверхностью. Индентор совершает механические колебания с ультразвуковой частотой через слой указанного порошка на упомянутую дорожку качения вращающегося внутреннего кольца роликового подшипника качения. Обеспечивается защита поверхности металла от проникновения в нее атомарного водорода. 1 ил., 1 пр.

Способ нанесения антифрикционного покрытия на дорожку качения внутреннего кольца роликового подшипника качения, отличающийся тем, что на упомянутой дорожке качения размещают смесь нанопорошка углерода с добавкой мелкодисперсного порошка бериллия, титана или палладия в объеме до 10% и осуществляют последующее воздействие индентором со сферической рабочей поверхностью, совершающим механические колебания с ультразвуковой частотой, через слой указанного порошка на упомянутую дорожку качения вращающегося внутреннего кольца роликового подшипника качения для получения антифрикционного покрытия.

| ПОДШИПНИКОВАЯ ПАРА | 2002 |

|

RU2291989C2 |

| Способ передачи и воспроизведения импульсно-кодовых команд | 1959 |

|

SU126392A1 |

| SU 1785563 A3, 30.12.1992 | |||

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2013 |

|

RU2526342C1 |

| RU 94045003 A1, 10.10.1996 | |||

| US 7857518 B2, 28.12.2010 | |||

| US 9051653 B2, 09.06.2015. | |||

Авторы

Даты

2023-11-02—Публикация

2023-02-17—Подача