Изобретение относится к машиностроению, а именно к способам нанесения твердого антифрикционного покрытия на различные поверхности деталей вращения из конструкционных сталей типа роликов, валов, осей, втулок, колец, дисков и др.

Известен способ нанесения полимерного антифрикционного покрытия /Патент РФ №2280051, МПК C09D 127/12, опубл. 20.07.06/, включающий последовательно очистку поверхности очищающим агентом, сушку очищенной поверхности, нанесение антифрикционного состава - раствора фторорганического поверхностно-активного вещества - эпилама - перфторполиоксиалкиленового или перфторированного соединения полиалкиленоксида путем погружения изделия в этот раствор, термообработку покрытия. Очистку и сушку поверхности изделия осуществляют в первой емкости, причем очистку проводят путем погружения изделия в емкость с очищающим агентом с применением ультразвука, сушку осуществляют под действием инфракрасных лучей, а нанесение антифрикционного состава и термообработку покрытия осуществляют во второй емкости, причем стадию нанесения антифрикционного состава проводят путем погружения изделия в емкость с антифрикционным составом с температурой 50-60°С при воздействии ультразвука с частотой 18-22 кГц, термообработку покрытия осуществляют с помощью инфракрасного излучателя.

Недостатками данного способа являются многооперационность технологического процесса, высокие энергозатраты и сложность нанесения покрытия на изделия с большими габаритными размерами, вызванная необходимостью наличия больших емкостей и приготовления больших объемов суспензии покрытия.

Известен способ ультразвуковой обработки металлических поверхностей /Патент РФ №2209851, МПК7 С23С 24/04, В23Р 9/04, опубл. 10.08.2003/, включающий в себя размещение порошка на поверхности изделия и последующее воздействие на поверхность ультразвуковыми механическими колебаниями через слой порошка посредством акустического инструмента. Причем изготовление мелкодисперсной твердой активирующей среды из смеси измельченных серпентинитов, содержащей 32-45 мас.% кремния, 18-26 мас.% окиси магния и 10-14 мас.% окиси железа, и размещение ее на обрабатываемой поверхности выполняют либо перед воздействием ультразвуковыми механическими колебаниями на слой измельченных до дисперсности 0,1-10,0 мкм серпентинитов, либо в процессе воздействия на обрабатываемую поверхность ультразвуковыми механическими колебаниями посредством акустического инструмента с рабочей поверхностью, выполненной на основе измельченных до дисперсности 5-50 мкм серпентинитов.

К недостаткам данного способа нанесения покрытия на поверхность изделия следует отнести: сложность изготовления самой мелкодисперсной твердой активирующей среды из смеси измельченных серпентинитов, длительность процесса формирования покрытия, а также высокий расход материала покрытия, вызванный необходимостью предварительного напыления порошка на поверхность изделия.

Известен способ нанесения покрытия на поверхность детали, включающий размещение порошка на обрабатываемую поверхность и последующее воздействие через слой порошка на поверхность вращающейся детали ультразвуковыми механическими колебаниями индентора со сферической рабочей поверхностью [RU № 2465968, МПК B22F 7/04, опубл. 20.07.2012]. Поверхность предварительно подвергают механической обработке с образованием периодического микрорельефа с величиной шероховатости Rz=80-100 мкм, а размещение порошка фторопласта на обрабатываемой поверхности осуществляют путем погружения в него изделия, причем используют порошок фторопласта с дисперсностью частиц 0,2-5 мкм.

Недостатками этого способа являются ограниченность применения, так как порошок фторопласта не выдерживает высоких температур, которые могут возникнуть при эксплуатации изделий, способ рассчитан на использование простых по геометрической форме поверхностей, не определены условия эффективного воздействия индентора на обрабатываемую поверхность, что может снижать качество покрытия. Кроме того, этим способом, как и рассмотренными выше, не обеспечивается диффузия материала покрытия в обрабатываемую поверхность, а покрытия осуществляется путем пластического вдавливания материала покрытия в обрабатываемую поверхность. Поэтому покрытие этими способами обладает низкой адгезионной способностью по отношению к металлическим поверхностям и не обеспечивает глубокое его проникновение в обрабатываемую поверхность.

Известен способ формирования покрытия на поверхности детали типа дорожки качения подшипника, включающий размещение порошка на обрабатываемой поверхности и последующее воздействие через слой порошка на поверхность вращающейся детали ультразвуковыми механическими колебаниями индентора со сферической рабочей поверхностью, радиус которого устанавливают равным минимальному значению радиуса профиля дорожки качения, при этом минимальную силу воздействия индентора на обрабатываемую поверхность устанавливают из условия возникновения контакта индентора по всему профилю обрабатываемой поверхности, а в качестве порошка используют мелкодисперсный графит или дисульфид молибдена [RU 2526342 С23С 24/04, опубликован 20.08.2014 Бюл. №23].

Недостатком этого способа является то, что контакт индентора с обрабатываемой поверхностью получается линейный, а поэтому его нужно прижимать к обрабатываемой поверхности с большой силой, и для осуществления способа требуется ультразвуковой генератор большой мощности.

Прототипом предлагаемого изобретения является способ нанесения покрытия на поверхность стальной детали, включающий размещение на обрабатываемой поверхности порошка материала покрытия и последующее воздействие через слой порошка на поверхность вращающейся детали индентором со сферической рабочей поверхностью, совершающим ультразвуковые механические колебания - RU 2806680 С23С 24/04, опубликован 02.11.2023 Бюл. №31. В качестве обрабатываемой поверхности используют дорожку качения роликового подшипника, в качестве легирующих добавок применяют мелкодисперсный порошок бериллия, титана или палладия в объеме до 10%.

Недостатком данного способа являются ограниченные технологические возможности, так как обработке этим способом может подвергаться только дорожка качения роликового подшипника. Кроме того, качество покрытия поверхности может оказаться недостаточно высоким, если в зоне ударов индентора по обрабатываемой поверхности не будет возникать пластическая деформация этой поверхности.

Задачей настоящего изобретения является расширение технологических возможностей способа и повышение качества покрытия.

Технически результатом является гарантированное обеспечение в зоне контакта с индентором пластической деформации обрабатываемой поверхности.

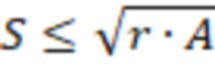

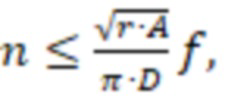

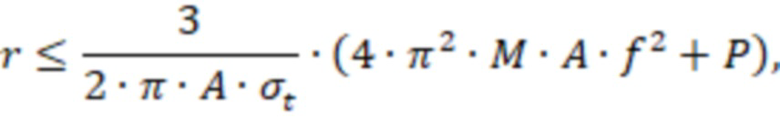

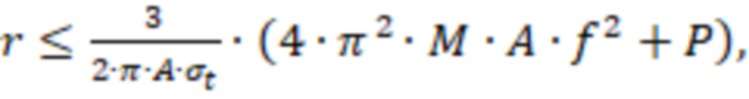

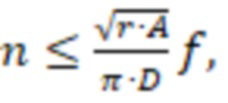

Поставленная задача решается тем, что в способе нанесения покрытия на поверхность стальной детали, включающий размещение на обрабатываемой поверхности порошка материала покрытия и последующее воздействие через слой порошка на поверхность вращающейся детали индентором со сферической рабочей поверхностью, совершающим ультразвуковые механические колебания, индентор перемещают вдоль обрабатываемой поверхности детали с подачей  , деталь вращают с частотой

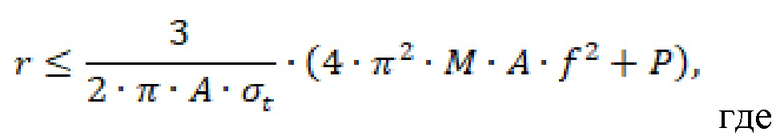

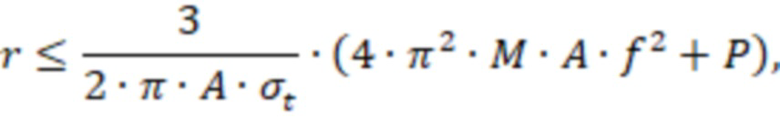

, деталь вращают с частотой  а радиус рабочей части индентора определяют из соотношения:

а радиус рабочей части индентора определяют из соотношения:

где  - частота вращения детали,

- частота вращения детали,  ; S - подача индентора вдоль обрабатываемой поверхности детали, м/об; r - радиус рабочей части индентора, м; A - амплитуда колебаний индентора, м; f - ультразвуковая частота колебаний индентора,

; S - подача индентора вдоль обрабатываемой поверхности детали, м/об; r - радиус рабочей части индентора, м; A - амплитуда колебаний индентора, м; f - ультразвуковая частота колебаний индентора,  M - колеблющаяся масса индентора, кг; P - сила прижима индентора к заготовке, Н;

M - колеблющаяся масса индентора, кг; P - сила прижима индентора к заготовке, Н;  - предел текучести материала детали при сжатии, Па;

- предел текучести материала детали при сжатии, Па;  - диаметр обрабатываемой поверхности, м.

- диаметр обрабатываемой поверхности, м.

Так как радиус индентора выбирают в зависимости от значения предела пластичности материала детали, то это гарантированно обеспечивает возникновение пластической деформации в зоне обработки, а следовательно, надежную адгезионную и диффузионную связь материала покрытия с поверхностью детали. А так как подачу индентора вдоль обрабатываемой поверхности назначают в зависимости от радиуса индентора и амплитуды его колебания, то это обеспечивает перекрытия следа пластической деформации от последовательных ударов индентора, а следовательно, наличие сплошного покрытия без пропусков. Все это обеспечивает повышение качества покрытия. Кроме того, указанный режим может применяться при нанесении покрытия на поверхности детали различной формы: цилиндрические, тороидальные, плоские, торцевые, внутренние или наружные, а это решает задачу расширения технологических возможностей данного способа обработки.

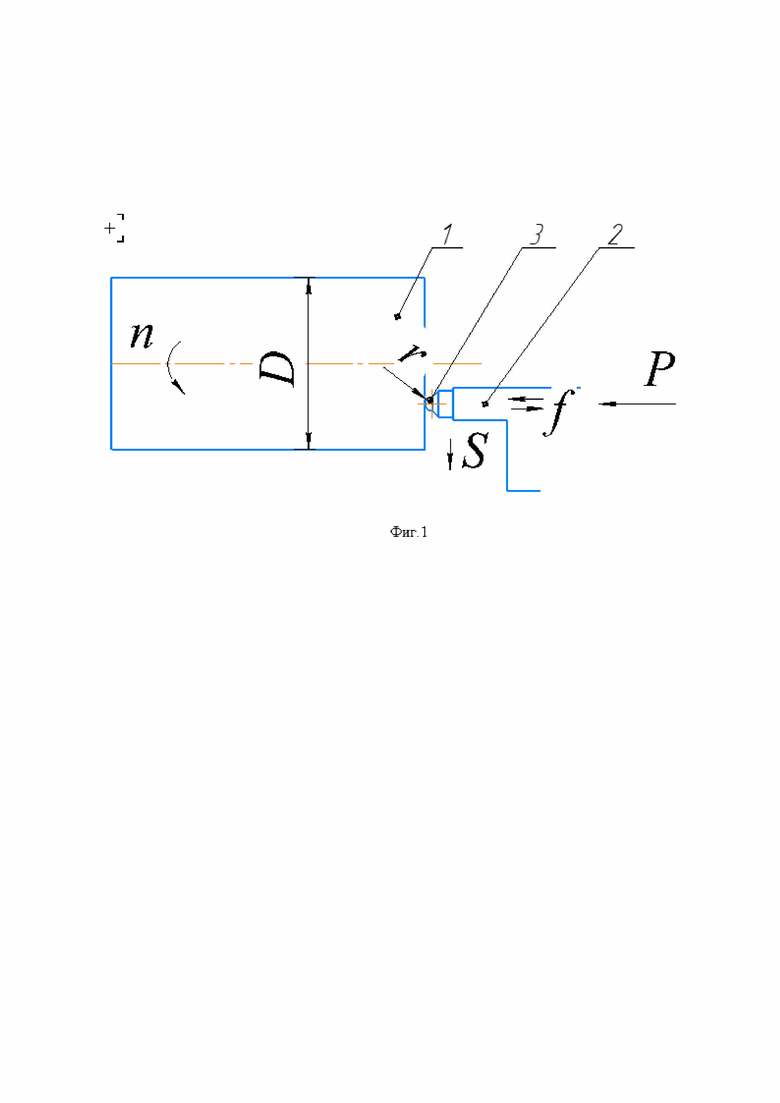

Предлагаемое изобретение поясняется чертежом, где на фиг.1 представлена схема осуществления способа.

В качестве примера приведена схема осуществления покрытия на торце цилиндрической детали. На обрабатываемую поверхность детали 1 в виде торца роликового подшипника наносят материал покрытия в виде нанопорошка углерода. К обрабатываемой поверхности детали 1 под нагрузкой Р подводят ударный инструмент, состоящий из концентратора 2 ультразвукового преобразователя и установленного в нем твердосплавного индентора со сферическим наконечником 3. Включают вращение детали 1 с частотой n, а индентору 3 сообщают колебательные движения с ультразвуковой частотой f и амплитудой колебания a и поперечную подачу вдоль обрабатываемой поверхности S. Под действием многократных ударов индентора 3 об обрабатываемую поверхность детали 1 в зоне их контакта возникает пластическая деформация и повышается температура, что вызывает адгезионную и диффузионную связь материала покрытия с обрабатываемой поверхностью.

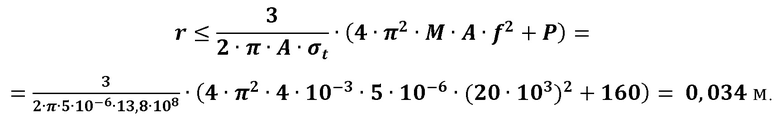

Для того, чтобы обеспечить надежную адгезионную и диффузионную связь материала покрытия с материалом детали необходимо гарантированно обеспечить наличие пластической деформации в зоне контакта интентора с обрабатываемой поверхностью. Это достигается при условии выбора радиуса рабочей части индентора 3 из выражения:

(1)

(1)

где r - радиус рабочей части индентора, м; A - амплитуда колебаний индентора, м; f - ультразвуковая частота колебаний индентора,  M - колеблющаяся масса индентора, кг; P - сила прижима индентора к заготовке. Н;

M - колеблющаяся масса индентора, кг; P - сила прижима индентора к заготовке. Н;  - предел пластичности материала детали при сжатии, Па.

- предел пластичности материала детали при сжатии, Па.

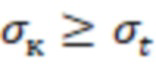

В скобках равенства (1) указано значение силы воздействия интентора на обрабатываемую поверхность: первое слагаемое представляет собой силу удара интентора по обрабатываемой поверхности, а второе слагаемой представляет собой статическую силу прижима индентора к обрабатываемой поверхности. При выполнении соотношения (1) гарантированно обеспечивается возникновение контактных напряжений  , превышающих предел пластичности материала детали:

, превышающих предел пластичности материала детали:  .

.

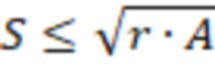

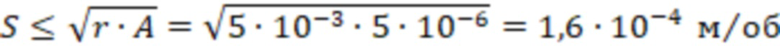

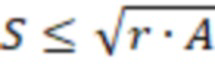

Для обеспечения качества покрытия важно также обеспечить сплошное покрытие без пропусков. Это достигается, если следы пластической деформации, возникающие от воздействия индентора, перекрывались на всей обрабатываемой поверхности. Это обеспечивается путем выбора следующего режима обработки:

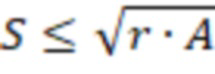

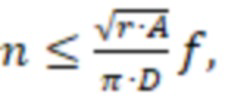

; (2)

; (2)

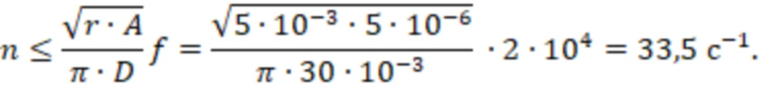

где S - подача индентора вдоль обрабатываемой поверхности детали, м/об;  - частота вращения детали,

- частота вращения детали,  ;

;  - диаметр обрабатываемой поверхности, м.

- диаметр обрабатываемой поверхности, м.

Зависимости (1)-(3) справедливы не только при нанесения антифрикционного покрытия на торец детали, но и на цилиндрические, и тороидальные, и сферические, и внутренние, и наружные поверхности. Это решает поставленную задачу, так как расширяет технологические возможности способа и повышает качество обработки за счет гарантированного обеспечения пластической деформации металла в зоне обработки по всей обрабатываемой поверхности.

Пример практической реализации способа. Ролик роликового подшипника диаметром D = 32 мм, изготовленный их закаленной стали ШХ15 (σ = 1380 МПа) закрепляли в патроне токарного станка, а ультразвуковую головку с твердосплавным сферическим индентором радиусом 5 мм закрепляли на суппорте этого станка. На торец ролика наносили нанопорошок углерода. Ультразвуковая головка поджимала индентор к обрабатываемой поверхности с силой Р=160 Н. Частота колебаний индентора была равна  амплитуда колебаний составляла

амплитуда колебаний составляла  Масса колеблющейся части индентора с державкой составляла М = 4⋅10-3 кг.

Масса колеблющейся части индентора с державкой составляла М = 4⋅10-3 кг.

По формулам (1)-(3) определяем:

Принимаем

;

;

Принимаем  = 200 об/мин,

= 200 об/мин,  При таком режиме не только осуществляется интенсивная пластическая деформация обрабатываемой поверхности, но и накапливается высокая температура в зоне обработки, что способствует интенсификации процесса антифрикционного покрытия. Исследования показали, что при выбранном режиме обработки по всей поверхности торца ролика осуществлялось прочное адгезионное и диффузионное покрытие толщиной 0,05-0,1 мм.

При таком режиме не только осуществляется интенсивная пластическая деформация обрабатываемой поверхности, но и накапливается высокая температура в зоне обработки, что способствует интенсификации процесса антифрикционного покрытия. Исследования показали, что при выбранном режиме обработки по всей поверхности торца ролика осуществлялось прочное адгезионное и диффузионное покрытие толщиной 0,05-0,1 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения твердого антифрикционного покрытия | 2023 |

|

RU2806680C1 |

| СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С ИСПОЛЬЗОВАНИЕМ УЛЬТРАЗВУКОВОГО ВОЗДЕЙСТВИЯ | 2011 |

|

RU2465968C2 |

| СПОСОБ ФОРМИРОВАНИЯ МИНЕРАЛЬНЫХ ПОКРЫТИЙ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2005 |

|

RU2303650C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2013 |

|

RU2526342C1 |

| Способ получения аморфного наноструктурированного алмазоподобного покрытия | 2020 |

|

RU2757303C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ДЕТАЛИ С ИСПОЛЬЗОВАНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2010 |

|

RU2442841C2 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2354715C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2002 |

|

RU2209851C1 |

| Способ ультразвуковой упрочняющей обработки деталей из низкоуглеродистой конструкционной стали | 2022 |

|

RU2800481C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2016 |

|

RU2643289C2 |

Изобретение относится к способу нанесения покрытия на поверхность стальной детали. На обрабатываемой поверхности размещают порошок материала покрытия и осуществляют последующее воздействие через слой порошка на поверхность вращающейся детали индентором со сферической рабочей поверхностью, совершающим ультразвуковые механические колебания. Индентор перемещают вдоль обрабатываемой поверхности детали с подачей  . Деталь вращают с частотой

. Деталь вращают с частотой  а радиус рабочей части индентора определяют из соотношения:

а радиус рабочей части индентора определяют из соотношения:  S - подача индентора вдоль обрабатываемой поверхности детали, м/об; r – радиус рабочей части индентора, м; A – амплитуда колебаний индентора, м; f – ультразвуковая частота колебаний индентора, c-1; M - колеблющаяся масса индентора, кг; P - сила прижима индентора к заготовке, Н; σt – предел текучести материала детали при сжатии, Па; D - диаметр обрабатываемой поверхности, м. Обеспечивается пластическая деформация обрабатываемой поверхности в зоне контакта с индентором для адгезионного и диффузионного взаимодействия материала покрытия с обрабатываемой поверхностью. 1 ил., 1 пр.

S - подача индентора вдоль обрабатываемой поверхности детали, м/об; r – радиус рабочей части индентора, м; A – амплитуда колебаний индентора, м; f – ультразвуковая частота колебаний индентора, c-1; M - колеблющаяся масса индентора, кг; P - сила прижима индентора к заготовке, Н; σt – предел текучести материала детали при сжатии, Па; D - диаметр обрабатываемой поверхности, м. Обеспечивается пластическая деформация обрабатываемой поверхности в зоне контакта с индентором для адгезионного и диффузионного взаимодействия материала покрытия с обрабатываемой поверхностью. 1 ил., 1 пр.

Способ нанесения покрытия на поверхность стальной детали, включающий размещение на обрабатываемой поверхности порошка материала покрытия и последующее воздействие через слой порошка на поверхность вращающейся детали индентором со сферической рабочей поверхностью, совершающим ультразвуковые механические колебания, отличающийся тем, что индентор перемещают вдоль обрабатываемой поверхности детали с подачей  , деталь вращают с частотой

, деталь вращают с частотой  а радиус рабочей части индентора определяют из соотношения:

а радиус рабочей части индентора определяют из соотношения:

где S - подача индентора вдоль обрабатываемой поверхности детали, м/об;

r – радиус рабочей части индентора, м;

A – амплитуда колебаний индентора, м;

f – ультразвуковая частота колебаний индентора, с-1;

М – колеблющаяся масса индентора, кг;

P - сила прижима индентора к заготовке, Н;

σt – предел текучести материала детали при сжатии, Па;

D – диаметр обрабатываемой поверхности, м.

| Способ нанесения твердого антифрикционного покрытия | 2023 |

|

RU2806680C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2013 |

|

RU2526342C1 |

| СПОСОБ ФОРМИРОВАНИЯ МИНЕРАЛЬНЫХ ПОКРЫТИЙ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2005 |

|

RU2303650C1 |

| Способ получения аморфного наноструктурированного алмазоподобного покрытия | 2020 |

|

RU2757303C1 |

| CN 110396234 A, 01.11.2019 | |||

| CN 100334256 C, 29.08.2007. | |||

Авторы

Даты

2024-10-15—Публикация

2024-04-22—Подача