Изобретение относится к литейно-металлургическому производству и может быть использовано в судостроительной, авиационной, космической, химической и ряде других отраслей промышленности.

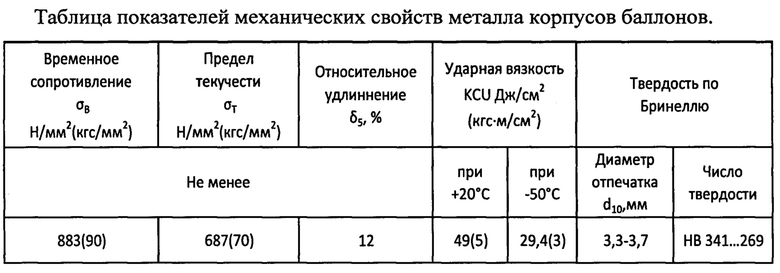

Бесшовные заготовки корпусов баллонов большого объема по заявленному изобретению 400 л и 650 л предназначены для хранения и транспортирования сжатых и сжиженных газов в условиях высоких давлений в пределах 31,4-39,2 МПа, поэтому к качеству металла исходной заготовки предъявляются повышенные требования со строгой оценкой свойств металла методом ультразвукового контроля его сплошности и определения показателей механических характеристик, которые должны быть не менее, указанных в таблице в соответствии с техническими требованиями по ГОСТ 12247-80.

Наряду с указанными показателями наиболее приоритетной характеристикой процесса изготовления заготовок корпусов баллонов большого объема является показатель коэффициента использования металла изделия, во многом определяющий экономическую эффективность процесса изготовления упомянутой заготовки.

Традиционным процессом изготовления заготовок корпусов баллонов большого объема является ковка сплошных по сечению слитков, получаемых стационарным способом в изложницах с массивной прибылью.

Изготовление полых заготовок путем ковки сплошного слитка связано с рядом трудоемких кузнечных операций по биллетировке слитка, осадке и прошивке с последующей протяжкой и дальнейшей обрезкой прибыльной и донной частей.

Коэффициент использования металла при изготовлении трубной заготовки указанным способом применительно к условиям среднесерийного производства составляет 0,43-0,50, о чем свидетельствует известный способ ковки слитка в четырехбойковом ковочном устройстве, включающий обжатие слитка четырьмя бойками с формированием на его боковой поверхности четырех выступов, обжатие этих выступов, подачу и кантовки заготовки после каждого прохода попеременно на угол 45° и 135° в одном окружном направлении, а также калибровку поковки с кантовками заготовки на угол 22,5° [1].

Недостатком указанного способа является низкий выход годного металла поковок из-за больших объемов некачественного металла, удаляемого в поковках со стороны прибыльной и донной частей слитка, что способствует снижению уровня коэффициента металла до значений 0,43-0,50.

Известен более эффективный способ получения бесшовных трубных заготовок, связанный с их формированием в поле действия центробежных сил, в котором исключается вырезка донной и прибыльной частей заготовки, которая резко снижает выход годного металла и, соответственно, уровень коэффициента его использования.

Об этом свидетельствует известный способ производства бесшовных труб большого диаметра из конструкционных сталей, в котором их изготовление предусмотрено из передельной полой заготовки, полученной способом центробежного литья с последующей ковкой на гидравлическом прессе с четырехбойковым ковочным устройством с коэффициентом использования металла 0,75 [2].

Несмотря на эффективность использования металла указанным способом по сравнению с вышеупомянутым методом ковки слитка с вырезкой прибыльной и донной частей, показатель коэффициента использования металла в этом случае может быть увеличен путем замены кварцевого песка в качестве разделительного покрытия на более эффективный материал, способствующий снижению пригара на внешней поверхности трубной заготовки и припуска на его механическую обработку.

Такой способ, где указанный недостаток может быть устранен, предложен в патенте на изобретение, в котором в качестве разделительного покрытия между изложницей и отливкой используется смесь кварцевого песка с цирконовым порошком [3].

Несмотря на присутствие в указанной разделительной смеси противопригарного покрытия из цирконового порошка, влияние кварцевого песка значительно сказывается на снижении ее эффективности в устранении пригара на внешней поверхности отливки и уменьшении припуска на его механическую обработку.

Наиболее близким к заявленному изобретению в качестве прототипа является способ нанесения разделительного покрытия на внутреннюю поверхность вращаемой изложницы, в котором используется противопригарная цирконо-бентонитовая краска, которую подают с помощью покрасочного устройства с распылительной форсункой на ее внутреннюю поверхность, предварительно нагретую до 190-200°С [4].

Несмотря на положительные результаты по предотвращению пригара на внешней поверхности отливки и уменьшению припуска на механическую обработку внешней поверхности заготовки, в указанном способе отсутствуют рекомендации по использованию определенной толщины слоя краски, предопределяющей во многом интенсивность охлаждения отливки и формирование ее физико-механических свойств, а, следовательно, наличие пригара на внешней поверхности отливки и пористого слоя на ее внутренней поверхности, которые подвергаются удалению при механической обработке.

Задача, решаемая в заявленном изобретении, заключается в устранении указанных недостатков и разработке способа изготовления корпусов баллонов большого объема с высоким показателем коэффициента использования металла 0,85, вдвое превышающим этот уровень при традиционном способе изготовления заготовок корпусов баллонов.

Технический результат в заявленном изобретении заключается в разработке способа изготовления корпусов баллонов большого объема с минимальными припусками на механическую обработку трубной заготовки с показателем коэффициента использования металла 0,85 при обязательном соответствии сплошности металла и его механических свойств требованиям технических условий по ГОСТ 12247-80.

Указанный технический результат достигается тем, что в способе изготовления заготовок корпусов баллонов большого объема для хранения и транспортировки сжатых и сжиженных газов, используемых при рабочем давлении 31,4-39,2 МПа, включающем центробежную отливку стальных заготовок корпусов баллонов в изложнице с разделительным покрытием в виде краски, прошивку и протяжку стальных заготовок корпусов баллонов на ковочных станах и дальнейшую обрезку их прибыльной и донной частей, отличием является то, что центробежную отливку стальных заготовок корпусов баллонов осуществляют на центробежной машине с горизонтальной осью вращения изложницы, внутреннюю поверхность которой покрывают противопригарной цирконо-бентонитовой краской толщиной слоя 0,002 м, при этом сталь из заливочного устройства подают со скоростью заливки 40,5 кг/с в предварительно нагретую до 210-220°С вращаемую изложницу, охлаждаемую снаружи спрейерным способом водой с расходом 3,0 м3/ч, при частоте вращения изложницы, соответствующей величине гравитационного коэффициента 100-105 на внутренней поверхности отливаемой стальной заготовки, и за 10 секунд до окончания заливки стали осуществляют подачу легкоплавкого флюса на струю заливаемой стали с обеспечением толщины слоя флюса 0,009 м для строго направленного затвердевания отливаемой стальной заготовки от внешней ее поверхности к внутренней и защиту жидкой стали от окисления, а после окончания затвердевания стальной заготовки корпуса баллона и прекращения вращения изложницы, стальную заготовку корпуса баллона извлекают из изложницы и направляют на дробеструйную очистку, а затем на термическую и механическую обработку, после окончания которых стальную заготовку корпуса баллона подают в четырехбойковый ковочный блок для дальнейшей протяжки и калибровки с коэффициентами вытяжки соответственно μ1=1,9 и μ2=1,5, с обеспечением необходимых размеров, согласно техническим требованиям, и величины коэффициента использования металла 0,85.

В частности, в заявленном способе стальную заготовку корпуса баллона изготавливают из легированной стали, содержащей, мас. %:

В частности, в заявленном способе используют легкоплавкий флюс с температурой плавления 830°С, содержащий, мас. %:

В частности, в заявленном способе термообработку стальной заготовки корпуса баллона осуществляют по следующему режиму:

закалка - нагрев в печи при 860-870°С, выдержка, охлаждение в масле до 300-350°С и далее на воздухе до 100-150°С с двойным отпуском:

первый отпуск - нагрев в печи до 600-650°С с последующим охлаждением в воде

второй отпуск - нагрев при 610-630°С с охлаждением в воде.

Изготовление заготовок корпусов баллонов большого объема производили в промышленных условиях завода ПАО «Тяжпрессмаш».

Изготовление заготовок корпусов осуществляли применительно к баллонам объемом 400 л на рабочее давление 39,2 МПа, размеры которых соответствовали следующим значениям: по наружному диаметру - 465 мм, толщине стенки - 24,1 мм, длине - 3400 мм [5].

Масса такой заготовки корпуса составляла 891 кг, а с учетом удаленной кольцевой пробы для оценки механических свойств - 930 кг.

Для получения подобной заготовки использовали передельную полую отливку, полученную на центробежной заводской машине ЦРМ1000 с горизонтальной осью вращения изложницы. Размеры такой заготовки соответствовали следующим значениям: по наружному диаметру - 487 мм, толщине стенки - 35 мм, длине - 2800 мм. Масса такой заготовки составляла 1092 кг.

Подготовку центробежной машины к заливке металла во вращаемую форму осуществляли путем нанесения противопригарной цирконо-бентонитовой краски на внутреннюю поверхность изложницы с помощью покрасочного устройства, совершающего возвратно-поступательные движения вдоль внутренней полости вращаемой изложницы. Перед операцией покраски изложницу подвергали нагреву в термической печи для обеспечения температуры в пределах 210-220°С ее внутренней поверхности, необходимой для полимеризации краски.

Плавку металла осуществляли в электродуговой сталеплавильной печи в соответствии с химическим составом.

Готовый к выпуску металл при температуре 1590-1600°С сливали в подогретый ковш и с помощью крана перемещали на участок центробежного литья. Необходимая масса металла, заливаемая в ковш, контролировалась крановыми весами. Частота вращения изложницы в процессе кристаллизации отливки соответствовала уровню гравитационного коэффициента 100-105 на внутренней поверхности отливки при скорости заливки металла из заливочного устройства 40,5 кг/с во вращаемую изложницу с подачей легкоплавкого флюса на струю заливаемого металла за 10 секунд до окончания заливки, продолжительность которой составляла 38 секунд. После окончания затвердевания отливки через 30 минут, и прекращения вращения изложницы, отливку извлекали из нее и направляли на дробеструйную очистку, а затем на ковку в четырехбойковый ковочный блок с последующей протяжкой и калибровкой с получением требуемых размеров, после чего ее направляли в термическую печь для проведения термообработки путем закалки с нагревом в печи при 860-870°С, выдержке и охлаждении в масле до 300-350°С, и далее на воздухе до 100-150°С с применением двукратного отпуска, состоящего из нагрева заготовки в печи до 600-650°С с последующим охлаждением в воде, и вторым отпуском при 610-630°С с последующим охлаждением в воде.

После механической обработки производился ультразвуковой контроль на сплошность металла по всей длине заготовки, и определялись механические свойства на кольцевой пробе.

Показания ультразвукового контроля на заготовке, изготовленной по заявленному изобретению, положительные, а уровни механических свойств соответствуют требованиям ГОСТ 12247-80. При этом уровень коэффициента использования металла составляет 0,85, а на заготовке-прототипе получен отрицательный результат по ультразвуковому контролю и уровень механических свойств ниже требований ГОСТ 12247-80. При этом уровень коэффициента использования металла составляет 0,75.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления заготовок бесшовных цилиндрических корпусов твердотопливных газогенераторов | 2021 |

|

RU2762225C1 |

| Способ производства бесшовных труб большого диаметра из конструкционных сталей | 2019 |

|

RU2714355C1 |

| СПОСОБ ПРОИЗВОДСТВА ДВУХСЛОЙНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ДЛЯ ГЛАВНОГО ЦИРКУЛЯЦИОННОГО ТРУБОПРОВОДА АЭС | 2022 |

|

RU2802046C1 |

| Способ однонаправленного и ускоренного затвердевания крупногабаритных толстостенных центробежно-литых стальных заготовок | 2019 |

|

RU2727369C1 |

| СПОСОБ КОВКИ СЛИТКОВ В ЧЕТЫРЕХБОЙКОВОМ КОВОЧНОМ УСТРОЙСТВЕ | 2008 |

|

RU2394663C1 |

| Способ производства толстостенных центробежнолитых трубных заготовок | 2024 |

|

RU2840420C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288065C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОВАНЫХ ЗАГОТОВОК | 2006 |

|

RU2337784C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНОЙ ЗАГОТОВКИ БОЧКИ МУКОМОЛЬНОГО ВАЛЬЦА | 2022 |

|

RU2784634C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ЗАГОТОВОК ДЛЯ ОСЕЙ ПОДВИЖНОГО СОСТАВА | 2004 |

|

RU2283719C2 |

Изобретение относится к области металлургии. Способ изготовления заготовок корпусов баллона большого объема для хранения и транспортировки сжатых и сжиженных газов, используемых при рабочем давлении 31,4-39,2 МПа, включает центробежную отливку стальных заготовок корпусов баллонов, прошивку и протяжку заготовок на ковочных станах и обрезку их прибыльной и донной частей. Отливку осуществляют на машине с горизонтальной осью вращения изложницы, внутреннюю поверхность которой покрывают противопригарной цирконо-бентонитовой краской толщиной слоя 0,002 м. В нагретую до 210-220°С вращаемую изложницу сталь подают со скоростью 40,5 кг/с. Изложницу снаружи охлаждают водой с расходом 3,0 м3/ч, а за 10 с до окончания заливки на струю заливаемой стали подают флюс с обеспечением толщины слоя флюса 0,009 м. Отлитую заготовку подвергают дробеструйной очистке, термической и механической обработке, а затем – протяжке и калибровке в четырехбойковом ковочном блоке с коэффициентами вытяжки μ1=1,9 и μ2=1,5 до необходимых размеров, согласно техническим требованиям, и величины коэффициента использования металла 0,85. Обеспечивается минимальный припуск на механическую обработку. 3 з.п. ф-лы, 1 табл., 1 пр.

1. Способ изготовления заготовок корпусов баллона большого объема для хранения и транспортировки сжатых и сжиженных газов, используемых при рабочем давлении 31,4-39,2 МПа, включающий центробежную отливку стальных заготовок корпусов баллонов в изложнице с разделительным покрытием в виде краски, прошивку и протяжку стальных заготовок корпусов баллонов на ковочных станах и дальнейшую обрезку их прибыльной и донной частей, отличающийся тем, что центробежную отливку стальных заготовок корпусов баллонов осуществляют на центробежной машине с горизонтальной осью вращения изложницы, внутреннюю поверхность которой покрывают противопригарной цирконо-бентонитовой краской толщиной слоя 0,002 м, при этом сталь из заливочного устройства подают со скоростью заливки 40,5 кг/с в предварительно нагретую до 210-220°С вращаемую изложницу, охлаждаемую снаружи спрейерным способом водой с расходом 3,0 м3/ч, при частоте вращения изложницы, соответствующей величине гравитационного коэффициента 100-105 на внутренней поверхности отливаемой стальной заготовки, и за 10 секунд до окончания заливки стали осуществляют подачу легкоплавкого флюса на струю заливаемой стали с обеспечением толщины слоя флюса 0,009 м для строго направленного затвердевания отливаемой стальной заготовки от внешней ее поверхности к внутренней и защиту жидкой стали от окисления, а после окончания затвердевания стальной заготовки корпуса баллона и прекращения вращения изложницы, стальную заготовку корпуса баллона извлекают из изложницы и направляют на дробеструйную очистку, а затем на термическую и механическую обработку, после окончания которых стальную заготовку корпуса баллона подают в четырехбойковый ковочный блок для дальнейшей протяжки и калибровки с коэффициентами вытяжки соответственно μ1=1,9 и μ2=1,5 с обеспечением необходимых размеров, согласно техническим требованиям, и величины коэффициента использования металла 0,85.

2. Способ по п. 1, отличающийся тем, что стальную заготовку корпуса баллона изготавливают из легированной стали, содержащей, мас. %:

3. Способ по п. 1, отличающийся тем, что используют легкоплавкий флюс с температурой плавления 830°С, содержащий, мас. %:

4. Способ по п. 1, отличающийся тем, что термообработку стальной заготовки корпуса баллона осуществляют по следующему режиму:

закалка – нагрев в печи при 860-870°С, выдержка, охлаждение в масле до 300-350°С и далее на воздухе до 100-150°С с двойным отпуском:

первый отпуск – нагрев в печи до 600-650°С с последующим охлаждением в воде

второй отпуск – нагрев при 610-630°С с охлаждением в воде.

| Способ однонаправленного и ускоренного затвердевания крупногабаритных толстостенных центробежно-литых стальных заготовок | 2019 |

|

RU2727369C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ТОЛСТОСТЕННЫХ СТАЛЬНЫХ ЗАГОТОВОК | 2009 |

|

RU2391181C1 |

| Способ центробежного литья под жидким флюсом | 1975 |

|

SU530737A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ МАССИВНЫХ БИМЕТАЛЛИЧЕСКИХ ВАЛКОВ СО СПЛОШНЫМ СЕЧЕНИЕМ | 2007 |

|

RU2338623C1 |

| CN 201338082 Y, 04.11.2009 | |||

| Способ центробежной отливки стальной заготовки | 1983 |

|

SU1135541A1 |

| US 3670800 A1, 20.06.1972. | |||

Авторы

Даты

2023-11-02—Публикация

2022-12-07—Подача