Изобретение относится к трубопрокатному производству, а именно к обработке литых заготовок давлением при высоких температурах и может быть использовано для объектов атомной и тепловой энергетики при изготовлении бесшовных труб большого диаметра свыше ∅426 мм из различных конструкционных сталей.

Известен способ получения бесшовных труб большого диаметра из конструкционных сталей для изготовления трубопроводов атомных и тепловых электростанций с использованием сплошных в сечении стационарных слитков, подвергаемых свободной ковке или прошивке (ТУ 3-923-75 «Трубы котельные бесшовные механически обработанные из конструкционных сталей).

Недостатком этого традиционно применяемого способа изготовления труб является то, что их производство сопряжено с высокими затратами, связанными со значительным расходом металла при удалении прибыльной и донной частей стационарного слитка, а также проведению трудоемких кузнечных операций по его осадке, прошивке и раскатке.

Известен способ производства бесшовных труб (Патент РФ, №2639183, 2017), длины снова растачивают и обтачивают размером 245×16×4500 мм и прокатывают на стане холодной прокатки труб (ХПТ) по трем маршрутам до размера трубы 140×8×14450 мм, которую после разрезки на равные части еще раз прокатывают на стане ХПТ в товарные трубы размером 88,9×6,45×9350 мм.

Недостатком указанного способа является использование трудоемкой операции пластической деформации передельной центробежно-литой заготовки на стане ХПТ, а также двойной механической обработки после каждой операции деформирования и с двумя операциями по разрезке длинномерных заготовок, что во много удорожает производство товарной продукции и резко снижает производительность труб и только малого диаметра менее ∅ 426 мм.

Наиболее близким к заявляемому изобретению является способ производства колец на бандажераскатном стане центробежно-литых заготовок (Валявкин Ф.М. «О применении центробежных отливок в качестве исходных кузнечных заготовок», Журнал, кузнечно-штамповочное производство, №11, 1964, с 11-14), заключающийся в изготовлении из центробежно-литых заготовок размером 670×150×4500 мм из коррозионностойких сталей в качестве передельных для последующей пластической деформации. Отливка заготовки производится на центробежной машине с изложницей, внутренняя поверхность которой покрывается кварцевым песком. После извлечения из изложницы и охлаждения на воздухе отливка подвергается механической обработке по наружному и внутреннему диаметрам. Ковка осуществляется на бандажераскатном стане со степенью укова 2,4.

Недостатком указанного способа является высокая трудоемкость, обусловленная устранением внутренних дефектов, появляющихся из-за двухсторонней кристаллизации, характерной для тонкостенных отливок, затвердевание которых происходит без направленной односторонней кристаллизации.

Еще одним его недостатком является низкий уровень коэффициента использования металла 0,4-0,5, обусловленный высокими значениями припусков на механическую обработку как внешней, так и внутренней поверхности заготовки из-за повышенного пригара.

Технический результат заявляемого способа направлен на повышение качества металла труб большого диаметра за счет применения крупногабаритной толстостенной центробежно-литой полой с плотной структурой без газоусадочных и ликвационных дефектов, позволяющими в процессе пластической деформации при малых степенях укова 1,3-1,8 обеспечить высокие физико-механические свойства металла труб, а также уменьшение энергозатрат и снижение расхода металла, трудоемкости за счет исключения механической обработки отливки, а также повышение производительности труда

Технический результат достигается тем, что способ производства бесшовных труб большого диаметра из конструкционных сталей, заключающийся в изготовлении передельной заготовки центробежно-литым способом с последующей пластической деформацией. При этом в качестве передельной заготовки используют крупногабаритную толстостенную центробежно-литую полую заготовку без предварительной расточки и обточки с отношением наружного диаметра к толщине ее стенки 4.0-10 с плотной структурой обусловленной строго направленной кристаллизацией металла во вращаемой форме от внешней поверхности отливки к ее внутренней, со скоростью, определяемой гравитационным коэффициентом на внутренней поверхности заготовки в пределах 120-130, позволяющей под влиянием дальнейшей пластической деформации заготовки с нагревом 1200-1220°C при малой степени укова 1,3-1,8 на гидравлическом прессе с четырехбойковым ковочным устройством, получить мелкозернистую однородную структуру металла с величиной зерна 4-8 мкм, способствующей значительному в 1,3-1,5 раза превышению прочностных и в 1,8-2,0 раза пластических свойств металла, а при ударной вязкости в 11 раз относительно требуемых по техническим условиям на котельные трубы, что позволяет их применение после термической и механической обработки в трубопроводах с высокими и сверхкритическими параметрами пара.

Литье заготовки осуществляют в электродуговой сталеплавильной печи с последующей заливкой металла в центробежную машину через заливочное устройство во вращающуюся изложницу. На внутреннюю поверхность вращающейся изложницы предварительно вводят теплоизоляционное покрытие, которое состоит из прокаленного при температуре 100-120°C кварцевого песка и противопригарного порошка из дистен-силлиманита.

Теплоизоляционное покрытие равномерно распределяется под влиянием центробежных сил и предназначено для исключения нагара на заготовке.

При этом одновременно после заливки металла во вращающуюся изложницу вводят легкоплавкий флюс содержащий: метасиликат натрия Na2O SiO2=22-26%; оксид кальция СаО=34-38%; вторид кальция CaF2=22-26%; петробарид натрия Na2B4O7=14-18% с температурой плавления 780°C-820°C и толщиной слоя 10-15 мм при отношениях диаметра к толщине стенки D/S=10:8 и толщиной слоя 16-20 мм при отношениях диаметра к толщине стенки D/S=7:4, с другой стороны включают интенсивное спрейерное охлаждение водой с расходом 3-5 м3/ч внешней поверхности вращающейся изложницы, внутренняя поверхность которой покрыта двухслойной теплоизоляцией, состоящей из кварцевого песка толщиной слоя 4-7 мм при отношениях диаметра к толщине стенки D/S=10:8 и 8-10 мм D/S=7:4 и противопригарного слоя порошка из дистен-силлиманита толщиной слоя 1,5 мм.

Используемый легкоплавкий флюс обеспечивает защиту внутренней поверхности затвердевшей отливки от тепловыделения и образования фронта кристаллизации от этой поверхности, что обеспечивает однонаправленный фронт кристаллизации только с внешней стороны отливки, т.е. со стороны изложницы, через которую осуществляется теплопередача в окружающую среду.

Спрейерное охлаждение водой предназначено для интенсификации процесса кристаллизации.

Вращение изложницы осуществляется до затвердения заготовки около 40 мин. После этого заготовку извлекают из изложницы и помещают в термос для медленного охлаждения.

Отливку очищают по внешней и внутренней поверхности, затем без предварительной механической обработки, направляют на ковку гидравлическим прессом с четырехбойковым ковочным устройством с последующей протяжкой и калибровкой. За счет применения протяжки и калибровки повышаются прочностные и пластические свойства металла передельной центробежно-литой заготовки с малой степенью укова 1,3-1,8.

Протяжку заготовки осуществляют на оправке с конической геометрией поверхности, для облегчения съема поковки с равномерной величиной обжатий при температуре 1180-1200°C.

Калибровку - без оправки при температуре 850-900°C с дальнейшим переворотом заготовки на 180° для равномерного прогрева при последовательном нажатии пресса с подачей заготовки величиной 0,6-0,8 ширины бойка вдоль оси протяжки до окончания ковки при температуре не выше 800°C с коэффициентом вытяжки соответственно: μ1=1,8 и μ2=1,4.

При таком способе формирования толстостенной отливки во вращающейся изложнице структура металла отличается плотным строением и без газоусадочных и ликвационных дефектов.

Из таблицы 1 видно, что уже в литом состоянии после термообработки металл из стали 16ГС центробежно-литых заготовок по режиму нормализация + отпуск по прочностным и пластическим свойствам превышает уровень требований технических условий на котельные трубы, особенно по пластическим свойствам.

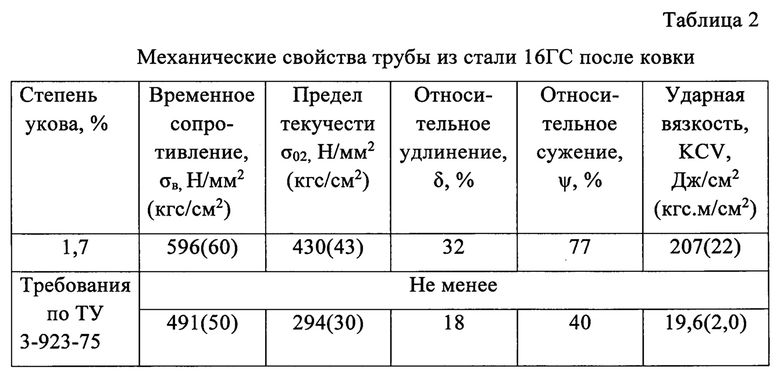

Из таблицы 2 видно, что процесс ковки центробежно-литых заготовок из стали 16ГС на гидравлическом прессе с четырех-бойковым ковочным устройством с малой степенью укова 1,7 способствует дополнительному повышению физико-механических свойств металла.

Анализ полученных значений физико-механических свойств металла труб из стали 16ГС позволяет отметить значительное превышение их уровня по отношению к требуемым по техническим условиям: по прочностным показателям на 20-45%, по пластическим от 1,8 до 2,5 раз, а по ударной вязкости в 11 раз, что во многом предопределяет повышение эксплуатационных характеристик трубопроводов, изготовленных предложенным образом.

Исследование микроструктуры металла образца из стали 16ГС со степенью укова 1,7 проводилась на световом микроскопе Neophot-2, оснащенном цифровой фотокамерой Webbers 310М и на растровом электронном микроскопе JEM 6060А с энергодисперсионной приставкой JED 2300.

Пример конкретного выполнения способа.

Производство исходной центробежной полой заготовки осуществлялось на центробежной машине с горизонтальной осью вращения РМЦ 1000 конструкции АО «НПО «ЦНИИТМАШ» и ОАО «Тяжпрессмаш».

В качестве примера была изготовлена труба размером 630×25×5000 мм из стали марки 16ГС, которая является по геометрическим характеристикам наиболее применяемой в системах трубопроводов на энергоблоках АЭС.

Плавка металла осуществлялась в электродуговой сталеплавильной шести тонной печи и по химическому составу металла соответствовала марке стали 16ГС.

По готовности металла к выпуску при температуре 1590-1600°C его сливают в ковш емкостью шесть тонн и с помощью крана перевозят на участок центробежного литья.

Заливка металла в центробежную машину производилась через заливное устройство во вращающуюся изложницу с предварительно введением теплоизоляционным покрытием, состоящим из слоя кварцевого песка толщиной 5 мм и слоя противопригарного порошка из дистен-силлиманита толщиной 1,5 мм.

Сразу после заливки металла включили спрейерное охлаждение на вращающуюся изложницу и ввели на зеркало металла флюс толщиной 15 мм.

Вращение изложницы осуществляется до затвердения заготовки около 40 мин. После этого заготовку извлекают из изложницы и помещают в термос для медленного охлаждения.

Отливку, очищают по внешней и внутренней поверхности и без предварительной механической обработки, направляется на ковку гидравлическим прессом с четырехбойковым ковочным устройством для проведения операции протяжки на оправке с нагревом 1180-1200°C, а также повторной калибровке с нагревом 850-900°C, но без оправки.

Таким образом, заявляемый способ производства бесшовных труб большого диаметра из конструкционных сталей обеспечивает повышенное качество металла, за счет повышения физико-механических свойств металла центробежных заготовок, обеспечивает повышение коэффициента использования металла на 25-30%, а также снижение трудоемкости изготовления изделия на 30-40% и как следствие уменьшение энергоемкости, а также повышение производительности труда на 25-30% по сравнению с традиционной технологией.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления заготовок бесшовных цилиндрических корпусов твердотопливных газогенераторов | 2021 |

|

RU2762225C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ЗАГОТОВОК КОРПУСОВ БАЛЛОНОВ БОЛЬШОГО ОБЪЕМА ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ СЖАТЫХ И СЖИЖЕННЫХ ГАЗОВ | 2022 |

|

RU2806681C1 |

| СПОСОБ ПРОИЗВОДСТВА ДВУХСЛОЙНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ДЛЯ ГЛАВНОГО ЦИРКУЛЯЦИОННОГО ТРУБОПРОВОДА АЭС | 2022 |

|

RU2802046C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ КОРРОЗИОННО-СТОЙКИХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2006 |

|

RU2315673C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК | 2009 |

|

RU2421295C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУГЛЫХ ЗАГОТОВОК ДЛЯ ЛИСТОВОЙ ШТАМПОВКИ | 2005 |

|

RU2288064C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ РАЗМЕРОМ 168,3Х10,6Х10,6Х5000-10000 ММ ИЗ КОРРОЗИОННО-СТОЙКОГО СПЛАВА МАРКИ ХН30МДБ | 2016 |

|

RU2614972C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ РАЗМЕРОМ 168,3×10,6×5000-10000 мм | 2013 |

|

RU2545950C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ПРЕИМУЩЕСТВЕННО ИЗ МЕТАЛЛОВ И СПЛАВОВ ПОДГРУППЫ ТИТАНА И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220020C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОЛЫХ ПОКОВОК | 2010 |

|

RU2431539C1 |

Изобретение относится к трубопрокатному производству. В литейной центробежной машине получают крупногабаритную толстостенную полую заготовку, отношение наружного диаметра к толщине стенки которой составляет 4,0-10, с плотной структурой, обусловленной направленной кристаллизацией металла. После извлечения из изложницы заготовку помещают в термос для медленного охлаждения. Поверхности заготовки очищают и направляют ее на ковку гидравлическим прессом с четырехбойковым ковочным устройством с последующей протяжкой и калибровкой. Протягивают на оправке с конической геометрией поверхности, с равномерной величиной обжатий при температуре 1180-1200°C. Калибруют без оправки при температуре 850-900°C с переворотом на 180° для равномерного прогрева при последовательном нажатии пресса с подачей заготовки величиной 0,6-0,8 ширины бойка вдоль оси протяжки до окончания ковки при температуре не выше 800°C с коэффициентами вытяжки соответственно μ1=1,8 и μ2=1,4. Обеспечивается повышение качества металла труб за счет обеспечения плотной структуры без газоусадочных и ликвационных дефектов. 2 табл.

Способ производства бесшовных труб большого диаметра из конструкционной стали, включающий изготовление передельной заготовки способом центробежного литья и ее последующую пластическую деформацию, отличающийся тем, что в качестве передельной заготовки используют крупногабаритную толстостенную центробежно-литую полую заготовку с отношением наружного диаметра к толщине ее стенки 4,0-10, с плотной структурой, обусловленной строго направленной кристаллизацией металла во вращаемой форме от внешней поверхности отливки к ее внутренней поверхности, со скоростью, определяемой гравитационным коэффициентом на внутренней поверхности заготовки в пределах 120-130, при этом заготовку отливают в электродуговой сталеплавильной печи с последующей заливкой металла в центробежную машину через заливочное устройство во вращающуюся изложницу с предварительно введенным в нее теплоизоляционным покрытием, состоящим из прокаленного при температуре 100-120°C кварцевого песка и противопригарного порошка из дистен-силлиманита, при этом одновременно после заливки металла во вращающуюся изложницу вводят легкоплавкий флюс, содержащий: метасиликат натрия Na2O SiO2=22-26%, оксид кальция СаО=34-38%, фторид кальция CaF2=22-26%, тетраборат натрия Na2B4О7=14-18%, с температурой плавления 780-820°C и включают спрейерное охлаждение водой внешней поверхности вращающейся изложницы, вращение которой осуществляют до затвердения заготовки, после этого заготовку извлекают из изложницы и помещают в термос для медленного охлаждения, внешнюю и внутреннюю поверхности отливки очищают, и, без предварительной механической обработки, направляют на ковку гидравлическим прессом с четырехбойковым ковочным устройством с последующей протяжкой и калибровкой, причем протяжку осуществляют на оправке с конической геометрией поверхности для облегчения съема поковки, с равномерной величиной обжатий при температуре 1180-1200°C, а калибровку осуществляют без оправки при температуре 850-900°C с дальнейшим переворотом заготовки на 180° для равномерного прогрева при последовательном нажатии пресса с подачей заготовки величиной 0,6-0,8 ширины бойка вдоль оси протяжки до окончания ковки при температуре не выше 800°C с коэффициентами вытяжки соответственно μ1=1,8 и μ2=1,4.

| Способ производства бесшовных холоднодеформированных труб размером 88,9х6,45 мм из коррозионно-стойкого сплава марки ХН30МДБ-Ш | 2017 |

|

RU2639183C1 |

| CN 100444989 C, 24.12.2008 | |||

| CN 107553074 A, 09.01.2018 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОЛЫХ ПОКОВОК | 2010 |

|

RU2431539C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ РАЗМЕРОМ 88,9×6,45×9000-10700 мм ИЗ КОРРОЗИОННОСТОЙКОГО СПЛАВА МАРКИ ХН30МДБ-Ш | 2012 |

|

RU2527578C2 |

| КОРРОЗИОННО-СТОЙКИЕ, ПРОВОДЯЩИЕ ЖИДКИЙ ПОТОК ЧАСТИ И СПОСОБЫ ЗАМЕНЫ ОБОРУДОВАНИЯ И ЧАСТЕЙ С ИСПОЛЬЗОВАНИЕМ КОРРОЗИОННО-СТОЙКИХ, ПРОВОДЯЩИХ ЖИДКИЙ ПОТОК ЧАСТЕЙ | 2005 |

|

RU2389543C2 |

Авторы

Даты

2020-02-14—Публикация

2019-10-08—Подача