Изобретение относится к нефтепромысловому оборудованию, а именно к конструкции стеклопластиковых насосных штанг, выполненных заодно с металлическими головками, предназначенных для механизированной добычи нефти, применяемых для передачи возвратно-поступательного движения от наземного привода штанговой насосной установки к плунжеру скважинного насоса.

Из уровня техники известна насосная штанга (RU2117132C1, МПК E21B 17/00, F16B 11/00, опубл. 10.08.1998). Штанга состоит из стержня и ниппелей, закрепленных с обеих сторон стержня, имеющих с одной стороны соединительную резьбу, а с другой – глухую внутреннюю полость для фиксации в ней концевой части стержня. Стенки полости представляют собой поверхность, образованную цилиндрическими и коническими поверхностями, с последовательно расположенными от дна к входному отверстию распределенными по оси ниппеля кольцевыми зонами. В полости выполнена донная коническая зона, примыкающая к ней донная цилиндрическая зона, с установленной в ней центрирующей деталью, и входная цилиндрическая зона, находящаяся у входного отверстия внутренней полости. При этом между упомянутыми цилиндрическими зонами выполнены парные конусы.

Недостатком известного технического решения является низкая технологичность штанги, связанная со сложной конструкцией внутренней поверхности узла крепления стержня, включающего в себя расклинивающую деталь, требующую ее точной установки в дно глухой внутренней полости. Кроме того, стержень штанги выполнен металлическим, что увеличивает вес устройства.

Наиболее близким техническим решением к заявленному изобретению и выбранным в качестве прототипа признана насосная штанга (RU2378484C1, МПК E21B 17/04, опубл. 10.01.2010). Устройство содержит цилиндрический стержень из композиционного материала, ниппели (головки), установленные с обеих сторон стержня и имеющие соединительную часть с резьбовым элементом и установочную часть с внутренней полостью для размещения стержня и входное отверстие, заполненное адгезивом, заполняющим пространство между внутренней полостью установочной части ниппеля и поверхностью стержня.

Недостатком штанги является низкая прочность закрепления стержня в ниппелях, за счет применения для соединения упомянутых узлов штанги только адгезионного соединения.

Технической задачей, на решение которой направлено заявленное изобретение, является разработка конструкции насосной штанги из композиционного материала с металлическими головками, обладающей повышенной надежностью соединения стержня и головок, а также позволяющей использовать ее в качестве узла мониторинга текучей среды в эксплуатационной колонне насосно-компрессорных труб.

Указанная задача решена тем, что насосная штанга состоит из стержня, выполненного из композиционного материала, на концах которого закреплены неразборным клее-механическим соединением металлические головки (ниппели). В концевых частях стержня на его внешней поверхности выполнены спиралевидные канавки и закрытые пазы, равномерно распределенные по диаметру стержня. Металлические головки (ниппели) состоят из цилиндрического основания, хвостовика, лысок, ограничительного буртика и резьбовой части. В корпусе каждой из головок выполнено внутреннее продольное глухое цилиндрическое отверстие, при этом в области цилиндрического основания выполнены внутренние конусы, основанием направленные в сторону резьбовой части, заполненные клеящим составом. В цилиндрическом основании и хвостовике перпендикулярно продольной оси головок выполнены резьбовые отверстия с завинченными в них нажимными установочными винтами, упирающимися в стержень; один из упомянутых винтов, выполнен с возможностью совмещения его с датчиками давления, температуры и датчиком кислотности и щелочности растворов, при этом выходы упомянутых датчиков подключены к измерительным входам телеметрического блока, закрепленного на внешней поверхности металлической головки и снабженного модулем беспроводной связи.

Положительным техническим результатом, обеспечиваемым раскрытой выше совокупностью признаков устройства, является повышенная надежность соединения стержня, выполненного из композиционного материала, и металлических головок, обеспечиваемая за счет выполнения на внешней поверхности стержня винтовых спиралевидных канавок и закрытых пазов, а также выполнения внутри металлических головок в области цилиндрического основания внутренних конусов. Упомянутые конструктивные элементы позволяют обеспечить надежное адгезивное соединение стержня и головок путем введения в них клеевого состава при сборке насосной штанги. Дополнительную жесткость конструкции придает механическое стопорное соединение, образуемое нажимными установочными винтами, жестко фиксирующими трубу. Возможность использования насосной штанги в качестве узла мониторинга текучей среды во внутренней полости колонны насосно-компрессорных труб обеспечивается выполнением одного из нажимных винтов, совмещенным с датчиками, подключенными к телеметрическому блоку, снабженному модулем беспроводной связи, с помощью которого возможна передача измеренных параметров текучей среды в эксплуатационной колонне удаленной автоматизированной системе управления технологических процессом работы скважины.

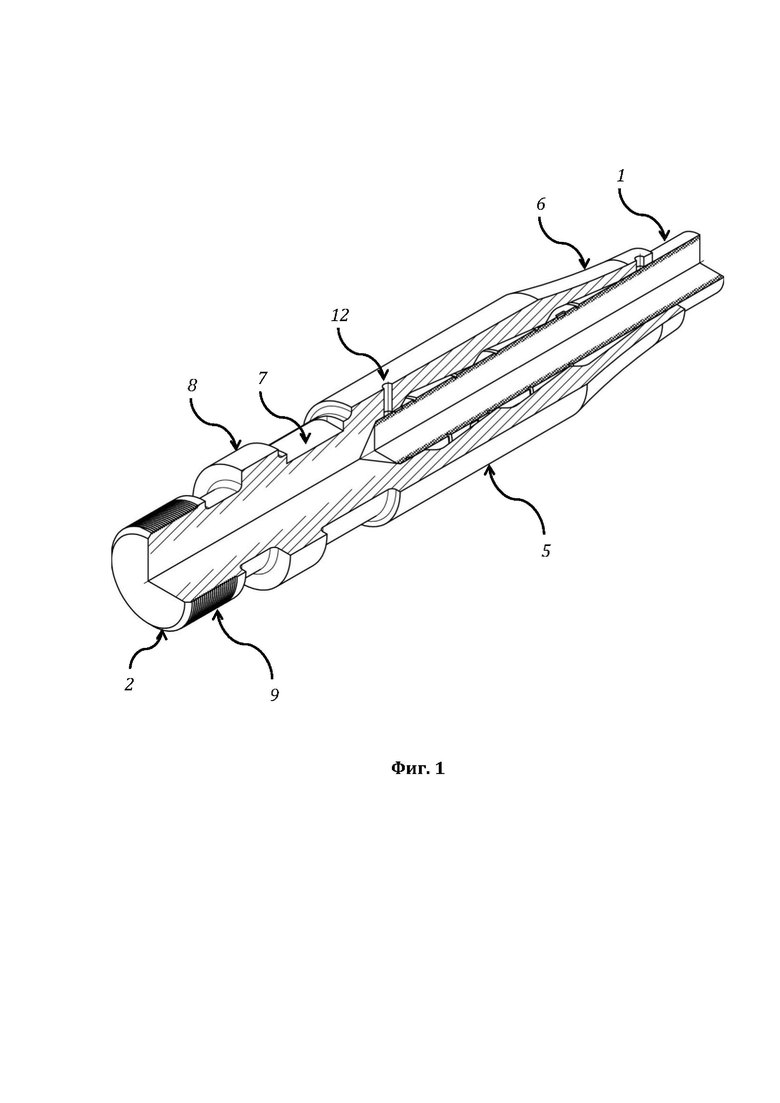

Изобретение поясняется чертежами, где на фиг. 1 представлен внешний вид насосной штанги в изометрической проекции в разрезе; фиг. 2 представлен вид справа металлической головки; фиг. 3 представлен вид справа стержня из композиционного материала.

Насосная штанга устроена следующим образом.

Ее основой является стержень 1, выполненный из композиционного материала, преимущественно из стеклопластикового волокна, на концах которого закреплены неразборным клее-механическим соединением металлические головки 2. В концевых частях стержня 1 выполнены спиралевидные канавки 3 и закрытые пазы 4, равномерно распределенные по диаметру стержня. Головки (ниппеля) 2 состоят из цилиндрического основания 5, хвостовика 6, лысок 7 под ключ, ограничительного буртика 8 и резьбовой части 9. В корпусе каждой из головок 2 выполнено внутреннее продольное глухое цилиндрическое отверстие 10, при этом в области цилиндрического основания 5 дополнительно выполнены внутренние конусы 11, основанием направленные в сторону резьбовой части 9, заполненные клеящим составом, в качестве которого может применяться эпоксидная смола. В цилиндрическом основании 5 и хвостовике 6 перпендикулярно продольной оси головок 2 выполнены резьбовые отверстия 12 с завинченными в них нажимными установочными винтами (на фигурах условно не показаны) жестко фиксирующими стержень 1.

Как было упомянуто выше, один из винтов, выполнен с возможностью совмещения его с датчиками, подключенными к измерительным входам телеметрического блока, закрепленного на внешней поверхности металлической головки и снабженного модулем беспроводной связи.

Телеметрический блок выполнен на основе микроконтроллера, содержащего микропроцессорное ядро, включающее в себя счетчик команд, регистр команд, SRAM-память данных, регистры общего назначения и арифметико-логическое устройство. При этом микропроцессорное ядро подключено к FLASH-памяти программ и посредством системной шины соединено с периферийными устройствами микроконтроллера, включающими в себя многоканальный аналого-цифровой преобразователь (ADC), энергонезависимую электрически перепрограммируемую память (EEPROM) и универсальный синхронно-асинхронный приемопередатчик (USART). К нулевой, первой и второй линиям аналого-цифрового преобразователя (ADC) через операционные усилители подключены датчики давления, температуры и датчик кислотности и щелочности растворов, а к универсальному синхронно-асинхронному приемопередатчику (USART) подключен модуль беспроводной связи, представляющий собой радиомодуль.

В качестве микроконтроллера телеметрического блока может использоваться любой известный микроконтроллер, например микросхема ATMega128L, в качестве радиомодуля может быть применена сборка HC-12, а в качестве датчиков могут быть использованы любые известные приборы в промышленном исполнении с токовым выходом от 4 до 20 мА.

Насосную штангу используют следующим образом.

Первоначально изготавливают стержень 1 из стеклопластикового волокна, путем намотки на оправку нитей композиционного материала. Затем на внешней поверхности стержня 1 концевой радиусной фрезой фрезеруют спиралевидную канавку 3 и закрытые пазы 4.

Далее осуществляют сборку насосной штанги, заполняя внутренние конусы 11, канавку 3 и закрытые пазы 4 клеящим составом. Затем на стержень навинчивают металлические головки (ниппели) 2, вращая головки ключом, накинутым на лыски 7 головок 2. После чего в резьбовые отверстия 12 завинчивают нажимные установочные винты до образования механического стопорного соединения металлических головок 2 и стержня 1.

При необходимости использования насосной штанги в качестве узла мониторинга текучей среды во внутренней полости колонны насосно-компрессорных труб в одно из резьбовых отверстий 12 головки 2, завинчивают винт, совмещенный с датчиками давления, температуры и датчиком кислотности и щелочности растворов, после чего выходы датчиков подключают к измерительным входам телеметрического блока и устанавливают его в герметичный корпус, который закрепляют затем на внешней поверхности металлической головки.

Установку собранной таким образом насосной штанги в колонну насосных штанг осуществляют с помощью муфт (на фигурах условно не показана), навинчиваемых на резьбовую часть 9 металлических головок 2 до ограничительного буртика 8. Затем колонну насосных штанг, размещенную внутри колонны насосно-компрессорных труб, подвешивают на планшайбе или в трубной подвеске сальникового штока, закрепленного на гибкой подвеске головки балансира станка-качалки, уплотняя колонну штанг сальниковым уплотнением, соединяя последнюю утяжеленную штангу колонны насосных штаг с плунжером погружного насоса.

При работе скважины телеметрический блок в реальном режиме времени осуществляет измерение давления, температуры, кислотности и щелочности пластового флюида, поступающего в насосно-компрессорную трубу, с помощью аналого-цифрового преобразователя (ADC), опрашивающего датчики, на основе управляющей программы, хранящейся во FLASH-памяти микроконтроллера, буферизируя их с помощью SRAM-памяти данных, и передает измеренные значения с помощью универсального синхронно-асинхронного приемопередатчика (USART) и модуля беспроводной связи удаленной автоматизированной системе управления технологическим процессом работы скважины. Полученные данные могут также быть записаны для долговременного хранения в энергонезависимую электрически перепрограммируемую память (EEPROM) для их последующего анализа при извлечении насосной штанги из скважины.

Рассмотренная в настоящей заявке насосная штанга с металлическими головками, за счет применения в ее конструкции основы из композиционного материала, обеспечивает высокую коррозионную стойкость штанги в агрессивных эксплуатационных средах, увеличивает ее стойкость к образованию асфальтосмолопарафиновых отложений и солей на внутренних поверхностях штанги, что не допускает уменьшения ее проходного диаметра, а возможность использования ее в качестве следящего элемента в системе автоматизированного управления скважиной позволяет исключить необходимость введение в трубное пространство эксплуатационных скважин дополнительных средств измерения параметров пластовых флюидов.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСОСНАЯ ШТАНГА | 2002 |

|

RU2210002C1 |

| НАСОСНАЯ ШТАНГА | 2008 |

|

RU2378484C1 |

| НАСОСНАЯ СТЕКЛОПЛАСТИКОВАЯ ШТАНГА | 2000 |

|

RU2169250C1 |

| Насосная штанга | 2016 |

|

RU2627777C1 |

| НАСОСНАЯ ШТАНГА | 2003 |

|

RU2236542C1 |

| Узел соединения стеклопластикового стержня и наконечника | 2016 |

|

RU2629498C1 |

| НАСОСНАЯ ШТАНГА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2773887C1 |

| НАСОСНАЯ ШТАНГА | 1996 |

|

RU2117132C1 |

| НАСОСНАЯ ШТАНГА | 2007 |

|

RU2336435C1 |

| ПОЛАЯ НАСОСНАЯ ШТАНГА | 2007 |

|

RU2398091C9 |

Изобретение относится к нефтепромысловому оборудованию, а именно к конструкции стеклопластиковых насосных штанг, выполненных заодно с металлическими головками, предназначенных для механизированной добычи нефти, применяемых для передачи возвратно-поступательного движения от наземного привода штанговой насосной установки к плунжеру скважинного насоса. Насосная штанга состоит из стержня, выполненного из стеклопластикового волокна, на концах которого закреплены неразборным клее-механическим соединением металлические головки. В концевых частях стержня на его внешней поверхности выполнены спиралевидные канавки и закрытые пазы, равномерно распределенные по диаметру стержня. Металлические головки состоят из цилиндрического основания, хвостовика, лысок, ограничительного буртика и резьбовой части. В корпусе каждой из головок выполнено внутреннее продольное глухое цилиндрическое отверстие. В области цилиндрического основания выполнены внутренние конусы, основанием направленные в сторону резьбовой части, заполненные эпоксидной смолой. В цилиндрическом основании и хвостовике перпендикулярно продольной оси головок выполнены резьбовые отверстия с завинченными в них нажимными установочными винтами, упирающимися в стержень. Один из упомянутых винтов выполнен с возможностью совмещения его с датчиками давления, температуры и датчиком кислотности и щелочности растворов. Выходы упомянутых датчиков подключены к измерительным входам телеметрического блока, закрепленного на внешней поверхности металлической головки и снабженного модулем беспроводной связи. Обеспечивается повышение надежности соединения стержня и головок насосной штанги, а также возможность использования ее в качестве узла мониторинга текучей среды в эксплуатационной колонне насосно-компрессорных труб. 4 з.п. ф-лы, 3 ил.

1. Насосная штанга, состоящая из стержня, выполненного из стеклопластикового волокна, на концах которого закреплены неразборным клеемеханическим соединением металлические головки, отличающаяся тем, что в концевых частях стержня на его внешней поверхности выполнены спиралевидные канавки и закрытые пазы, равномерно распределенные по диаметру стержня, металлические головки состоят из цилиндрического основания, хвостовика, лысок, ограничительного буртика и резьбовой части, в корпусе каждой из головок выполнено внутреннее продольное глухое цилиндрическое отверстие, при этом в области цилиндрического основания выполнены внутренние конусы, основанием направленные в сторону резьбовой части, заполненные эпоксидной смолой, в цилиндрическом основании и хвостовике перпендикулярно продольной оси головок выполнены резьбовые отверстия с завинченными в них нажимными установочными винтами, упирающимися в стержень, один из упомянутых винтов выполнен с возможностью совмещения его с датчиками давления, температуры и датчиком кислотности и щелочности растворов, при этом выходы упомянутых датчиков подключены к измерительным входам телеметрического блока, закрепленного на внешней поверхности металлической головки и снабженного модулем беспроводной связи.

2. Насосная штанга по п.1, отличающаяся тем, что телеметрический блок установлен в герметичном корпусе, закрепленном на внешней поверхности металлической головки.

3. Насосная штанга по п.1, отличающаяся тем, что телеметрический блок выполнен на основе микроконтроллера, содержащего микропроцессорное ядро, включающее в себя счетчик команд, регистр команд, SRAM-память данных, регистры общего назначения и арифметико-логическое устройство, микропроцессорное ядро подключено к FLASH-памяти программ и посредством системной шины соединено с периферийными устройствами микроконтроллера, включающими в себя многоканальный аналого-цифровой преобразователь, энергонезависимую электрически перепрограммируемую память и универсальный синхронно-асинхронный приемопередатчик.

4. Насосная штанга по п.3, отличающаяся тем, что к нулевой, первой и второй линиям аналого-цифрового преобразователя через операционные усилители подключены датчики давления, температуры и датчик кислотности и щелочности растворов, а к универсальному синхронно-асинхронному приемопередатчику подключен модуль беспроводной связи.

5. Насосная штанга по п.4, отличающаяся тем, что модуль беспроводной связи представляет собой радиомодуль.

| НАСОСНАЯ ШТАНГА | 2008 |

|

RU2378484C1 |

| RU 2052627 C1, 20.01.1996 | |||

| НАСОСНАЯ ШТАНГА | 2002 |

|

RU2210002C1 |

| СКВАЖИННЫЙ КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЙ КОМПЛЕКС | 2009 |

|

RU2425213C1 |

| СПОСОБ ПЕРЕДАЧИ СКВАЖИННОЙ ИНФОРМАЦИИ ПРИ ШТАНГОВОЙ НАСОСНОЙ ДОБЫЧЕ | 2010 |

|

RU2441151C1 |

| СКВАЖИННОЕ УСТРОЙСТВО КОНТРОЛЯ, РАСПОЛОЖЕННОЕ НА ОДНОЙ ЛИНИИ С КОЛОННОЙ НАСОСНЫХ ШТАНГ | 2017 |

|

RU2749661C2 |

| GB 2058177 A, 08.04.1981 | |||

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ САМОЛЕТОМ ПРИ ЗАХОДЕ НА ПОСАДКУ | 2012 |

|

RU2537201C2 |

| US 4653953 A1, 31.03.1987. | |||

Авторы

Даты

2023-11-08—Публикация

2023-03-29—Подача