Изобретение относится к нефтедобывающему оборудованию, а именно к конструкциям штанг, которые используются для привода в действие насосов, расположенных в скважине.

Из уровня техники известны конструкции насосных штанг, в которых стеклопластиковый стержень посредством адгезива соединен с внутренней полостью металлических оконцевателей штанги (наконечников - патент РФ №2169250; ниппелей - патент РФ №2117132).

К недостаткам вышеуказанных насосных штанг следует отнести наличие расклинивающих элементов, вбитых в торцы стеклопластикового стержня, которые значительно усложняют сборку изделия, а также снижают равнопрочность структуры стеклопластика по всей длине стержня, что ведет к росту концентрации напряжений и, как следствие, к снижению прочности и эксплуатационной надежности конструкции насосной штанги.

Наиболее близкой к заявляемому техническому решению является конструкция насосной штанги по патенту США №4360288, которая содержит стеклопластиковый стержень, металлические оконцеватели (головки), скрепленные со стержнем, и элементы крепления, внутренней поверхностью адгезионно взаимодействующие со стержнем и имеющие зону соединения с каждым оконцевателем.

Основные недостатки данной конструкции насосной штанги:

- возможность запирания воздуха в полости оконцевателя в процессе сборки, образования пустот и, следовательно, ослабление адгезионного соединения со стержнем, нестабильность его качества, что требует обязательного рентгенконтроля или проведения работ в вакууме, т.е. сложный процесс изготовления, а также невысокая реализация прочности соединения на разрыв относительно прочности стержня и низкая эксплуатационная надежность конструкции штанги;

- недопустимая концентрация напряжений в оконцевателях в связи с наличием пространственно сложной (со множеством острых углов) поверхности контакта оконцевателя со стержнем, способных привести к разрушению конструкции, т.е. низкие прочность и надежность при эксплуатации штанги;

- выполнение адгезионного соединения между стержнем и оконцевателями в виде клеевого шва также препятствует сохранению целостности насосной штанги при эксплуатационных нагрузках.

Задачей настоящего изобретения является разработка конструкции насосной штанги, обладающей высокой прочностью и эксплуатационной надежностью за счет достижения стабильности качества адгезионного соединения оконцевателей со стержнем, при одновременном исключении дорогостоящих работ по его контролю, и обеспечения снижения концентраций напряжений в оконцевателях путем минимизации площади контакта стержня и оконцевателей и перераспределения нагрузки между оконцевателями и элементами крепления.

Поставленная задача решается предлагаемой конструкцией насосной штанги, содержащей стеклопластиковый стержень, закрепленные с обеих его сторон металлические оконцеватели, с резьбой на концах, и элементы крепления, взаимодействующие со стержнем внутренней поверхностью через адгезив и соединенные с оконцевателями, особенность заключается в том, что каждый оконцеватель заформован свободным от резьбы концом в стержень, внешняя поверхность заформованной части оконцевателя представляет собой волнообразную поверхность вращения, причем огибающая ее выступов имеет форму, близкую к конической, каждый элемент крепления выполнен в виде бандажа, охватывающего и стержень и оконцеватель и имеющего со стороны соединения с оконцевателем цилиндрическую часть переменного диаметра, переходящую в конический сбег, при этом цилиндрическая часть бандажа меньшего диаметра оснащена опоясывающими углублениями, которым соответствует выступы на внутренней поверхности бандажа, размещенные напротив впадин волнообразной поверхности заформованной части оконцевателя и утопленные в адгезив, выполненный в виде массива.

Предпочтительным является адгезив выполнять в виде массива из реактопласта, например, эпоксидного компаунда.

При этом внешняя волнообразная поверхность заформованной части каждого оконцевателя имеет форму катеноиды, образованной путем вращения кусков цепной линии.

Предлагаемая конструкция насосной штанги отличается от прототипа иным взаимным расположением стеклопластикового стержня и каждого оконцевателя, которые заформованы в стержень (в прототипе - стержень размещается во внутренней полости оконцевателя); выполнением поверхности контакта оконцевателя со стержнем иной конфигурации - волнообразной, сглаженной, а в прототипе - со множеством острых углов, способствующих возникновению больших концентраций напряжений в зоне соединения оконцевателя и стержня; иным выполнением (в виде бандажа переменного диаметра) элемента крепления между стержнем и оконцевателем, способствующего сохранению целостности насосной штанги (в прототипе - втулка, внутренней цилиндрической поверхностью соединенная со стержнем, а внешней резьбой - с внутренней резьбой оконцевателя); иной, более существенной толщиной адгезива - массив, в котором утоплены выступы на внутренней поверхности бандажа, а в прототипе - клеевой шов.

Таким образом, заявляемая насосная штанга соответствует критерию "новизна".

Сравнение предлагаемой конструкции насосной штанги с прототипом и другими техническими решениями показало, что неизвестна насосная штанга, в которой бы имело место предложенное сочетание конструктивных элементов. Но именно совокупность отличительных от прототипа признаков с остальными существенными признаками заявляемого изобретения позволяет достичь не только улучшенных антикоррозионных свойств, упругих и весовых характеристик штанги, как в прототипе, но и одновременно снизить концентрации напряжений в зоне соединения оконцевателей со стержнем, реализовать более стабильное по качеству адгезионное соединение между ними, наилучшим образом перераспределить нагрузки между элементами крепления, выполненными в виде бандажа, и оконцевателями, разгрузив последние за счет того, что часть осевой нагрузки принимает на себя бандаж, блокируя радиальные распирающие усилия, а массив адгезива выполняет роль передаточного звена, воздействующего на выступы бандажа и его конический сбег и участвующего в перераспределении нагрузки между конструктивными элементами штанги, и повысить, в конечном итоге, степень реализации прочности соединения оконцевателя насосной штанги со стеклопластиковым стержнем и надежность его функционирования.

Это дает основание считать предложенную насосную штангу обладающей изобретательским уровнем.

Следует отметить, что выполнение адгезива в виде массива из реактопласта, например, эпоксидного компаунда, позволяет в процессе эксплуатации штанги при увеличении температуры сохранять состояние адгезионной прочности практически неизменным.

При этом выполнение внешней волнообразной поверхности заформованной части каждого оконцевателя в форме катеноиды, образованной путем вращения кусков цепной линии, позволяет создать эффект торможения за счет сил сцепления, направленных по касательным в каждой точке заформованной поверхности, способствует минимизации площади контакта стеклопластикового стержня и оконцевателя, снижая тем самым пики концентраций напряжений.

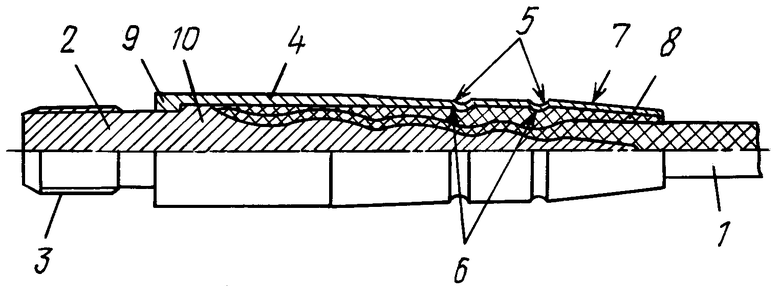

Заявляемое изобретение иллюстрируется чертежом, на котором изображен продольный разрез насосной штанги.

Насосная штанга содержит стеклопластиковый стержень 1 с заформованным в него с каждой стороны оконцевателем 2 (вторая сторона стержня условно не показана) с резьбой 3 и элементом крепления в виде бандажа 4 с опоясывающими технологическими углублениями 5 на наружной и выступами 6 на внутренней поверхности и коническим сбегом 7. Между бандажом 4 и стержнем 1 размещен массив адгезива 8.

Пример конкретного выполнения насосной штанги

Насосная штанга (см. чертеж) выполнена методом мокрого формования следующим образом: каждый стальной оконцеватель 2 заформовывает в пропитанный связующим жгут из стеклоровингов типа РБН 13-1260. Стержень 1 и оконцеватель 2 совместно под давлением полимеризуются, образуя единую конструкцию. Для усиления на образованную конструкцию оконцеватель-стержень крепится элемент в виде стального бандажа 4, выполненный с меньшим диаметром. Бандаж 4 фиксируется в осевом направлении или буртиком 9 путем упора его в буртик 10 оконцевателя 2 (как показано на чертеже) или с помощью резьбового соединения путем навинчивания бандажа 4 на оконцеватель 2. После чего бандаж 4 деформированием его части - с получением опоясываввих углублений 5 на наружной и выступов 6 на внутренней его поверхностях, а также образования конического сбега 7 - фиксируется на единой конструкции оконцеватель-стержень при помощи массива адгезива 8. В качестве адгезива используется эпоксидный компаунд типа К-153. Полученная в совокупности конструкция обеспечивает надежное сцепление стеклопластикового стержня 1 с оконцевателями 2, гарантируя безаварийную работу насосных стеклопластиковых штанг при экстремальных нагрузках.

Испытания предложенной конструкции штанги показали, что прочность на разрыв соединения каждого оконцевателя со стержнем увеличивается, по сравнению с прототипом по патенту США №4360288, на 20-30%.

Таким образом, заявляемая насосная штанга обладает промышленной применимостью, практически реализуема, все материалы для ее изготовления в стране выпускаются и не являются дефицитными. Ведется подготовка к внедрению в серийное производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСОСНАЯ СТЕКЛОПЛАСТИКОВАЯ ШТАНГА | 2000 |

|

RU2169250C1 |

| НАСОСНАЯ ШТАНГА | 2008 |

|

RU2378484C1 |

| НАСОСНАЯ ШТАНГА | 2002 |

|

RU2210002C1 |

| НАСОСНАЯ ШТАНГА | 1996 |

|

RU2117132C1 |

| НАСОСНАЯ ШТАНГА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2773887C1 |

| НАСОСНАЯ ШТАНГА | 2002 |

|

RU2232865C2 |

| Насосная штанга | 2023 |

|

RU2806903C1 |

| Муфтовое резьбовое соединение (варианты) | 2021 |

|

RU2767259C1 |

| НАСОСНАЯ ШТАНГА (ВАРИАНТЫ) | 2000 |

|

RU2182642C1 |

| ИЗОЛЯТОР КОНТАКТНОЙ СЕТИ ЭЛЕКТРИФИЦИРОВАННЫХ ЖЕЛЕЗНЫХ ДОРОГ | 1995 |

|

RU2060910C1 |

Изобретение относится к нефтедобывающему оборудованию, а именно к конструкциям штанг, которые используются для привода в действие насосов, расположенных в скважине. Насосная штанга содержит стеклопластиковый стержень, закрепленные с обеих его сторон металлические оконцеватели с резьбой на концах и элементы крепления, взаимодействующие со стержнем внутренней поверхностью через адгезив и соединенные с оконцевателями. Каждый оконцеватель заформован свободным от резьбы концом в стержень, внешняя поверхность заформованной части оконцевателя представляет собой волнообразную поверхность вращения. Огибающая ее выступов имеет форму, близкую к конической, каждый элемент крепления выполнен в виде бандажа, охватывающего и стержень и оконцеватель и имеющего со стороны соединения с оконцевателем цилиндрическую часть переменного диаметра, переходящую в конический сбег. Цилиндрическая часть бандажа меньшего диаметра оснащена опоясывающими углублениями, которым соответствуют выступы на внутренней поверхности бандажа, размещенные напротив впадин волнообразной поверхности заформованной части оконцевателя и утопленные в адгезив, выполненный в виде массива. Массив адгезива выполнен из реактопласта, например, эпоксидного компаунда. Внешняя волнообразная поверхность заформованной части каждого оконцевателя имеет форму катеноиды, образованной путем вращения кусков цепной линии. Повышается прочность и надежность насосной штанги. 2 з.п. ф-лы, 1 ил.

| US 4360288 А, 23.11.1982.SU 1232775 А1, 23.05.1986.SU 1677237 А, 15.09.1991.SU 1810471 А1, 23.04.1993.RU 2005627 С1, 20.01.1996.RU 2117132 С1, 10.08.1998.RU 2169250 С1, 20.06.2001.RU 2182642 С1, 20.05.2002.US 4205926 А, 03.06.1980. |

Авторы

Даты

2004-09-20—Публикация

2003-05-05—Подача