Область техники

Изобретение относится к клапану для гидравлического регулирования и балансировки расхода текучей среды.

Более конкретно, изобретение относится к принципиально новому клапану или гидравлическому устройству для статического регулирования и динамической балансировки расхода текучей среды в трубопроводе, в частности и неограниченным образом, для применения в гидравлических и теплотехнических установках для отопления или охлаждения жилых или промышленных помещений.

Предшествующий уровень техники

Клапаны для гидравлического регулирования и балансировки расхода текучей среды, известные также как PICV-клапаны (не зависящие от перепада давлений регулирующие клапаны, от англ. «pressure independent control valves»), обычно используются в гидравлических и теплотехнических установках, в которых требуется наличие на входе постоянного расхода жидкой текучей среды, обычно воды, независимо от изменений давления текучей среды выше и ниже по потоку.

Указанные клапаны известного типа для гидравлического регулирования и балансировки расхода текучей среды обеспечивают возможность создания более универсальной и простой конструкции и исполнения гидравлических установок, в которых требуется поддерживать постоянный расход текучего теплоносителя на входах одного или более пользователей, например, теплообменников, радиаторов, вентиляторных конвекторов и аналогичных устройств, независимо от условий давления текучей среды, имеющихся выше по потоку от теплового источника и ниже по потоку от него в направлении к контуру пользователя, или в его ответвлениях или секциях, с целью удовлетворения заданных требований по тепловому режиму для каждого отдельного пользователя и предотвращения тепловых или гидродинамических дисбалансов, потерь энергии и применения дополнительных регулирующих устройств.

Обычно такой клапан регулирования расхода выполняется в виде простого шарового затворного клапана со сквозным отверстием. Вращение шара совмещает отверстие шара с входным и выходным отверстиями клапана или смещает отверстие шара относительно них, изменяя площадь поперечного сечения прохода для текучей среды в диапазоне от максимального до минимального значения.

Еще одним примером клапана для динамического регулирования и балансировки расхода текучей среды может являться клапан, раскрываемый в Европейском патенте EP3 201500B1 на имя Заявителя, содержащий средство для статического регулирования расхода текучей среды, выполненное с возможностью изменения площади поперечного сечения проходного отверстия между входом и выходом клапана, и средство для динамической балансировки, выполненное с возможностью регулирования потока текучей среды, выходящего из клапана, в зависимости от изменения расхода входящей текучей среды. Средство динамической балансировки содержит перфорированный элемент, расположенный между входным отверстием и промежуточной камерой так, чтобы текучая среда могла протекать только через по меньшей мере одно отверстие перфорированного элемента. Кроме того, перед перфорированным элементом расположен упругий элемент, обращенный к входному отверстию для текучей среды в корпусе клапана так, чтобы увеличение перепада давлений между входом и выходом из клапана соответствовало увеличению упругого элемента, чтобы он мог уменьшать площадь проходного сечения отверстия перфорированного элемента и обеспечивал постоянный расход текучей среды.

Существующие в настоящее время большие и малые установки теплотехнических и гидравлических предприятий, установки для жилых ил промышленных помещений могут осуществлять как нагрев «горячего» текучего теплоносителя, поступающего по трубопроводу к пользовательской установке, так и для охлаждения «холодного» текучего теплоносителя, поступающего к той же самой пользовательской установке, причем указанные горячий и холодный текучие теплоносители поступают от разных тепловых источников. В целом, попеременная подача горячего и холодного текучих теплоносителей в контуры гидравлических установок, объединенных для нагрева и охлаждения, осуществляемая с помощью так называемых 4-трубных контуров, обычно производится путем переключения с помощью обычных многоходовых клапанов, как правило, 6-ходовых, (т.е. «3+3»-ходовых клапанов), выполненных с возможностью подачи и регулирования в одном и том же контуре расхода подачи и расхода возврата горячего и холодного теплоносителей попеременно от источника горячего теплоносителя для нагрева и от источника холодного теплоносителя для охлаждения, в зависимости от требований, предъявляемых пользователем.

Кроме того, в настоящее время во многих случаях контуры некоторых пользователей или некоторые секции одних и тех же установок могут работать в режиме нагрева, в то время как другие контуры или секции могут одновременно работать в режиме охлаждения. Использование 6-ходовых гидравлических клапанов, установленных на концах каждого пользователя или секции контура (подачи и возврата) установки, позволяет поочередно переключать одних и тех же пользователей или секции из режима нагрева в режим охлаждения и наоборот независимо друг от друга.

Некоторыми примерами многоходовых отводных клапанов, используемых в существующем уровне развития техники, являются известные 6-ходовые клапаны, полученные, например, путем объединения двух обычных трехходовых отводных клапанов, используемых обычно на «четырехтрубных» установках для управления одной и той же областью с двумя различными тепловыми источниками.

Типичным примером многоходовых отводных клапанов является раскрываемый в патентной заявке Италии IT201700010534 на имя Заявителя многоходовой клапан, содержащий корпус клапана с взаимодействующими друг с другом первым и вторым отводными клапанами, каждый из которых снабжен первым и вторым отводными элементами и тремя открывающимися отверстиями в корпусе клапана, причем указанный многоходовой клапан содержит трубчатый картридж, объединяющий указанные первый и второй отводные элементы. Трубчатый картридж размещен в корпусе клапана с возможностью перемещения в корпусе клапана и снабжен элементами управления для осуществления указанного перемещения.

Другие примеры таких многоходовых отводных клапанов такого типа описываются в документах US2011/0303863A1, CN2402891Y и CN103133444A известного уровня техники.

Однако вышеупомянутые известные регулировочно-балансировочные клапаны или не зависящие от перепада давлений регулирующие клапаны имеют недостатки и эксплуатационные ограничения, особенно при использовании в комбинированных контурах и гидравлических установках для нагрева и охлаждения, снабженных отводными клапанами.

Серьезным недостатком указанных типов регулировочно-балансировочных клапанов, особенно в комбинированных гидравлических установках нагрева и охлаждения, является их размер и отсутствие места для их установки, а также тот факт, что как в соединительных коллекторах подачи-возврата пользователя, так и соединительных коллекторах отводных клапанов имеется большое количество гидравлических соединительных трубопроводов и труб, которые часто должны быть расположены в небольших и узких пространствах, таких как кассеты или распределительные коробы. В частности, в установках, создаваемых и сконфигурированных для уже существующих зданий и домов, пространства являются еще более тесными или недоступными.

Еще одним ограничением и недостатком обычных комбинированных гидравлических установок нагрева-охлаждения с многоходовыми отводными клапанами является то, что номинальные расходы текучего теплоносителя, требующиеся пользователю в режиме нагрева, обычно отличаются от расходов в режиме охлаждения, и, следовательно, необходимо использовать средства регулирования расхода или клапаны, обеспечивающие изменение величины расхода текучего теплоносителя, поступающего в отводной клапан, в зависимости от того, поступает ли текучий теплоноситель от холодного или от горячего источника.

Таким образом, оператору очень трудно иметь достаточно пространства, в котором можно было бы легко установить вышеупомянутые обычные клапаны для гидравлического регулирования и балансировки расхода текучей среды и соединить их с трубопроводами и коллекторами подачи от различных тепловых источников на входе в отводной клапан.

Кроме того, бывает трудно или даже невозможно обеспечить дополнительное пространство для обслуживания или размещения средств, необходимых для приведения в действие самого регулировочно-балансировочного клапана, как клапана с ручным управлением, осуществляемым с помощью рычага, ручки, колеса или крана, так и клапана с автоматическим управлением, осуществляемым с помощью электрических или электромеханических приводов или сервомеханизмов; таким образом, даже при наличии физической возможности для установки самого клапана, необходимое пространство для обслуживания или размещения дистанционных электромеханических приводов или сервомеханизмов все равно будет тесным и неудобным.

Кроме того, еще одно ограничение обычных регулировочно-балансировочных клапанов обусловлено тем фактом, что требуемая площадь указанного пространства для обслуживания или размещения исполнительного механизма или сервомеханизма увеличивается пропорционально площади поперечного сечения прохода для текучей среды самого клапана. Действительно, при увеличении размера клапана должен увеличиваться также размер рычажного или ручного управляющего элемента, приспособленного для приложения крутящего момента, необходимого для перемещения затвора, в противном случае, размер и габариты аналогичного механического или электромеханического сервомеханизма также должны быть увеличены, чтобы генерировать крутящий момент, необходимый для перемещения самого затвора. Кроме того, еще один недостаток малогабаритных и геометрически простых клапанов динамической балансировки, не содержащих мембран или других средств для измерения давления на входе и выходе, заключается в том, что они, как правило, осуществляют регулирование расхода текучей среды только в зависимости от входного момента, приложенного к элементам регулирования, но не производят регулирование расхода текучей среды в зависимости перепада давлений текучей среды между входным и выходным отверстиями клапана.

Еще одним ограничением обычных регулировочно-балансировочных клапанов является их низкое отношение площади поперечного сечения прохода для текучей среды к внешнему размеру клапана, а также тот факт, что наличие внутренних элементов, их размер и создаваемые ими резкие изменения направления течения текучей среды ограничивают максимальный расход на выходе, так что пользователь вынужден выбирать более крупногабаритные клапаны.

Обеспечение различного регулирования номинального расхода текучего теплоносителя, поступающего к отводному клапану из разных источников, что является важным требованием для получения запланированного теплообмена в контуре пользователя, при наличии узких пространств обычно достигается с помощью калиброванных шайб, устанавливаемых на соединительных коллекторах труб на отверстиях подачи отводных клапанов. Указанные шайбы содержат центральное отверстие калиброванного размера для создания концентрированной потери напора потока, которая при расчетных условиях по давлению обеспечивает требуемый номинальный расход текучей среды.

Этот традиционный технический подход, несмотря на то, что он пригоден при установке в узких пространствах и малых объемах, также имеет свои ограничения и недостатки, поскольку он не позволяет осуществлять дополнительное регулирование, например, при изменении условий на установке пользователя в результате модификации или расширения, и не позволяет оператору визуально проверить диаметр ранее установленной калиброванной шайбы.

Действительно, в современных инженерных решениях требуется, чтобы установку можно было легко адаптировать или модифицировать при изменении требований пользователя, что невозможно в приведенных выше примерах, кроме как путем отсоединения, разборки или открытия коллекторов, подсоединения трубопроводов к портам отводного клапана для замены или повторной калибровки средств управления, таких как калиброванные шайбы, и такая операция, помимо того, что она невыгодна и неудобна, приводит к дополнительным затратам и необходимости участия квалифицированного технического персонала.

Раскрытие изобретения

Задача изобретения заключается в устранении, по меньшей мере частичном, вышеупомянутых недостатков известного уровня техники. Более конкретно, задача изобретения заключается в создании для оператора клапана для гидравлического регулирования и балансировки расхода текучей среды, который можно было бы устанавливать в чрезвычайно малых пространствах, как правило, в шкафах или общих коллекторных коробах с большим количеством соединенных друг с другом труб или трубопроводов.

Еще одна задача изобретения заключается в создании клапана для гидравлического регулирования и балансировки расхода текучей среды, который мог бы легко размещаться, регулироваться и управляться оператором в чрезвычайно узких пространствах, имеющихся обычно в шкафах и общих коллекторных коробах, в которых имеется большое количество соединительных труб или трубопроводов, без использования рычагов, кранов, колес или других сервомеханизмов управления, находящихся вне корпуса самого клапана.

Еще одна задача изобретения заключается в создании клапана для гидравлического регулирования и балансировки расхода текучей среды, который мог бы быть легко расположенным и адаптивно спаренным с многоходовым отводным клапаном или мог бы быть соединен с уже существующими установками.

Последняя, но не менее важная задача изобретения заключается в создании малогабаритного клапана, узла многоходового отводного клапана или 6-ходового клапана, позволяющего одновременно осуществлять независимое гидравлическое регулирование и/или балансировку расхода текучей среды на входном и выходном отверстиях.

Еще одна задача изобретения заключается в создании для оператора клапана для динамической балансировки расхода текучей среды, способного осуществлять регулирование расхода текучей среды в зависимости от количества движения поступающей текучей среды, а также от перепада давлений между входным отверстием и выходным отверстием клапана.

Еще одна задача изобретения заключается в создании для оператора клапана для регулирования и балансировки расхода текучей среды, обладающего более высоким отношением площади поперечного сечения прохода для текучей среды (следовательно, более высоким расходом) к наружному размеру клапана.

И, наконец, еще одна задача изобретения заключается в создании клапана для гидравлического регулирования и балансировки расхода текучей среды, обеспечивающего высокий уровень прочности и надежности в течение длительного срока службы, который был бы простым и экономически целесообразным в производстве.

Эти и другие задачи изобретения решаются посредством клапана для гидравлического регулирования и балансировки расхода текучей среды согласно независимому пункту формулы изобретения.

Конструктивные и функциональные особенности клапана для гидравлического регулирования и балансировки расхода текучей среды станут более ясны после ознакомления с приведенным далее подробным описанием изобретения со ссылками на чертежи, поясняющие некоторые неограничивающие предпочтительные варианты осуществления изобретения.

Краткое описание чертежей

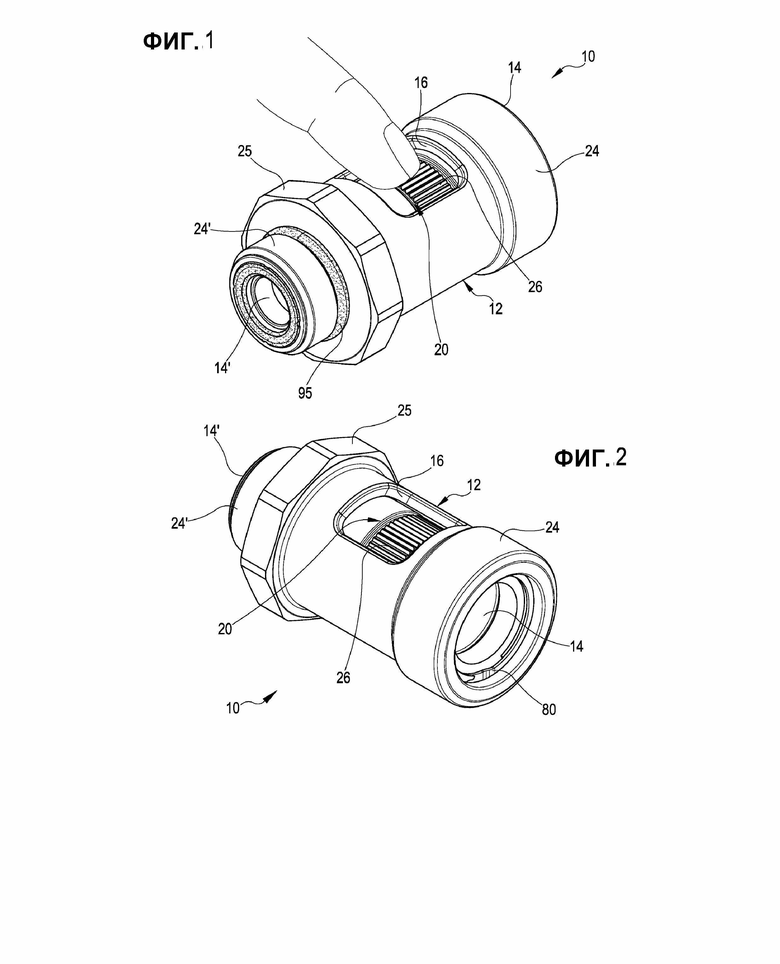

На фиг. 1 схематично показан первый упрощенный вариант осуществления клапана для гидравлического регулирования и балансировки расхода текучей среды согласно изобретению, аксонометрический вид, ясно отражающий выполняемое оператором ручное регулирование путем воздействия на внешнюю поверхность затвора через отверстие, выполненное в корпусе клапана;

на фиг. 2 – первый вариант осуществления клапана для гидравлического регулирования и балансировки расхода текучей среды согласно изобретению, еще один аксонометрический вид (вид с другой стороны);

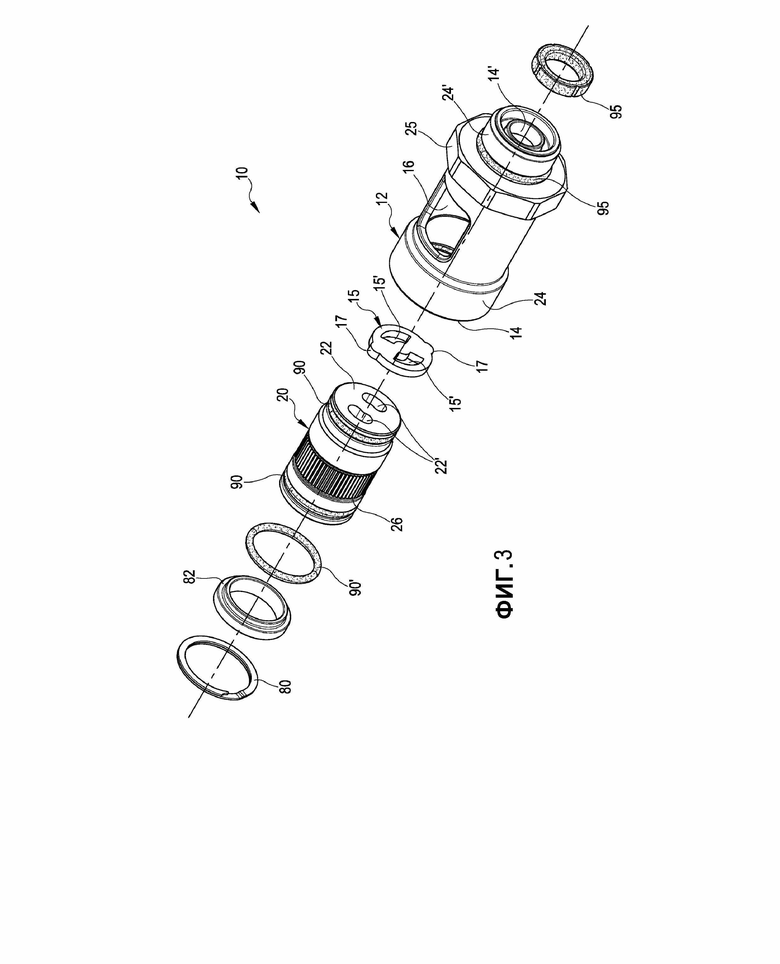

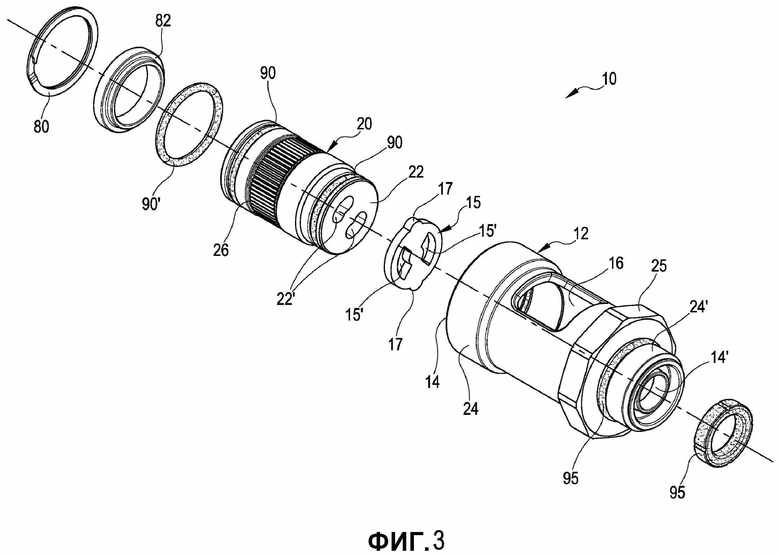

на фиг. 3 – первый вариант осуществления клапана для гидравлического регулирования и балансировки расхода текучей среды согласно изобретению в разобранном состоянии, аксонометрический вид;

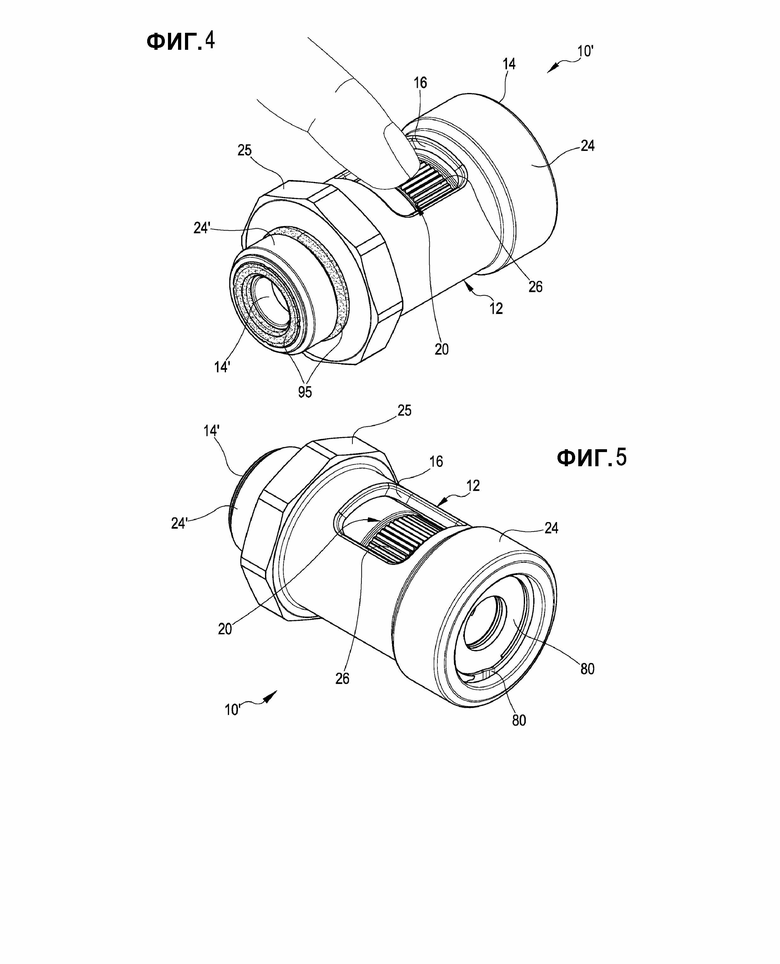

на фиг. 4 – второй вариант осуществления клапана для гидравлического регулирования и балансировки расхода текучей среды согласно изобретению, аксонометрический вид, ясно отражающий выполняемое оператором ручное регулирование путем воздействия на внешнюю поверхность затвора через отверстие, выполненное в корпусе клапана;

на фиг. 5 – второй вариант осуществления клапана для гидравлического регулирования и балансировки расхода текучей среды согласно изобретению, еще один аксонометрический вид (вид с другой стороны);

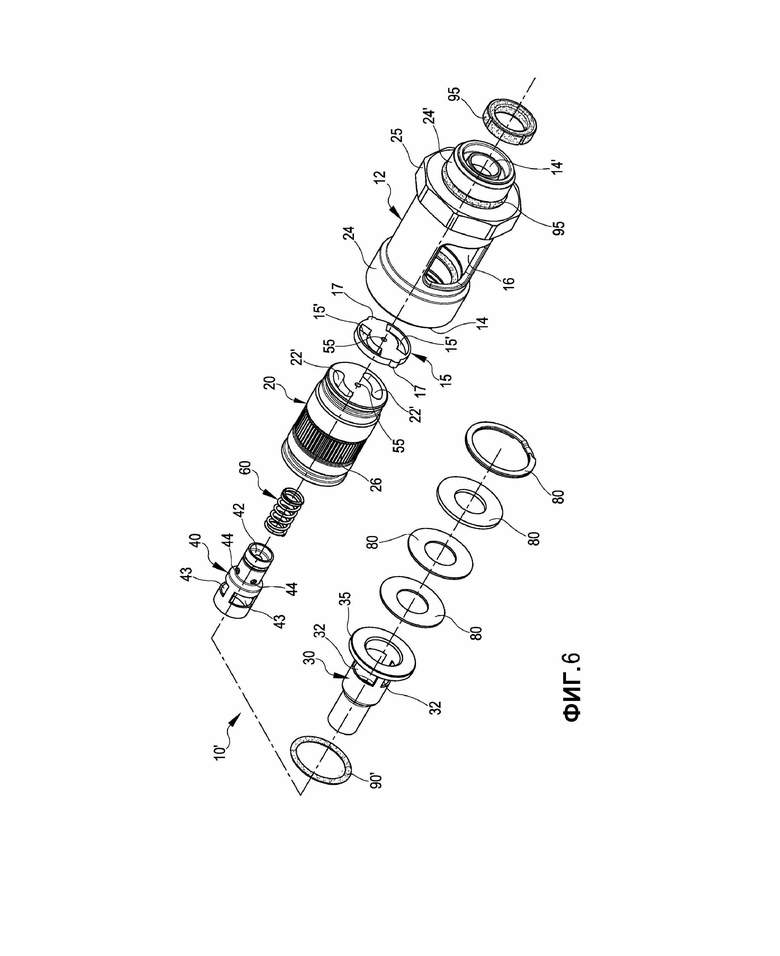

на фиг. 6 – второй вариант осуществления клапана для гидравлического регулирования и балансировки расхода текучей среды согласно изобретению в разобранном состоянии, аксонометрический вид;

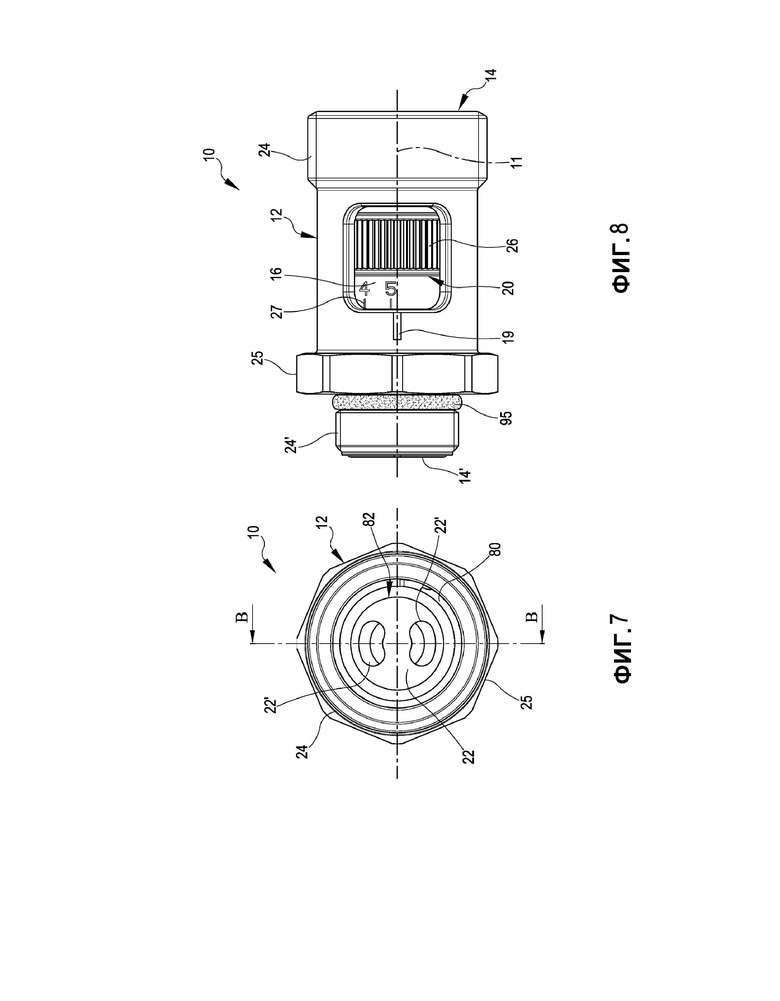

на фиг. 7 и 8 – первый вариант осуществления клапана для гидравлического регулирования и балансировки расхода текучей среды согласно изобретению, вид спереди и вид сбоку, соответственно;

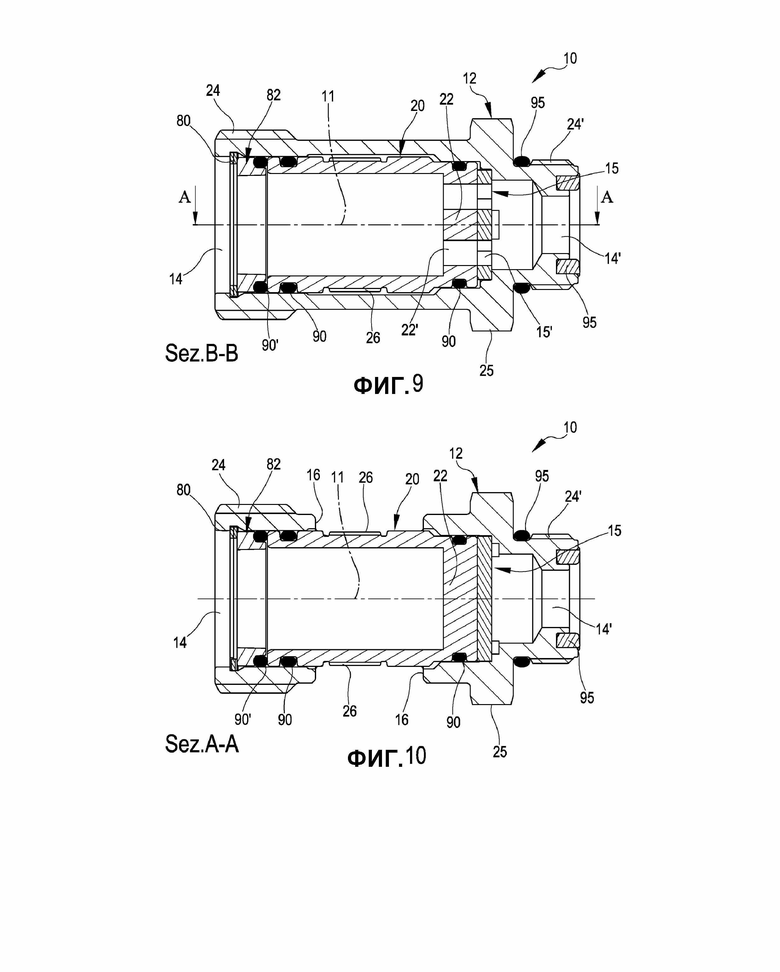

на фиг. 9 и 10 – первый вариант осуществления клапана для гидравлического регулирования и балансировки расхода текучей среды согласно изобретению, вид в продольном разрезе по плоскости B-B на фиг. 7 и вид в продольном разрезе по плоскости A-A на фиг. 9, соответственно;

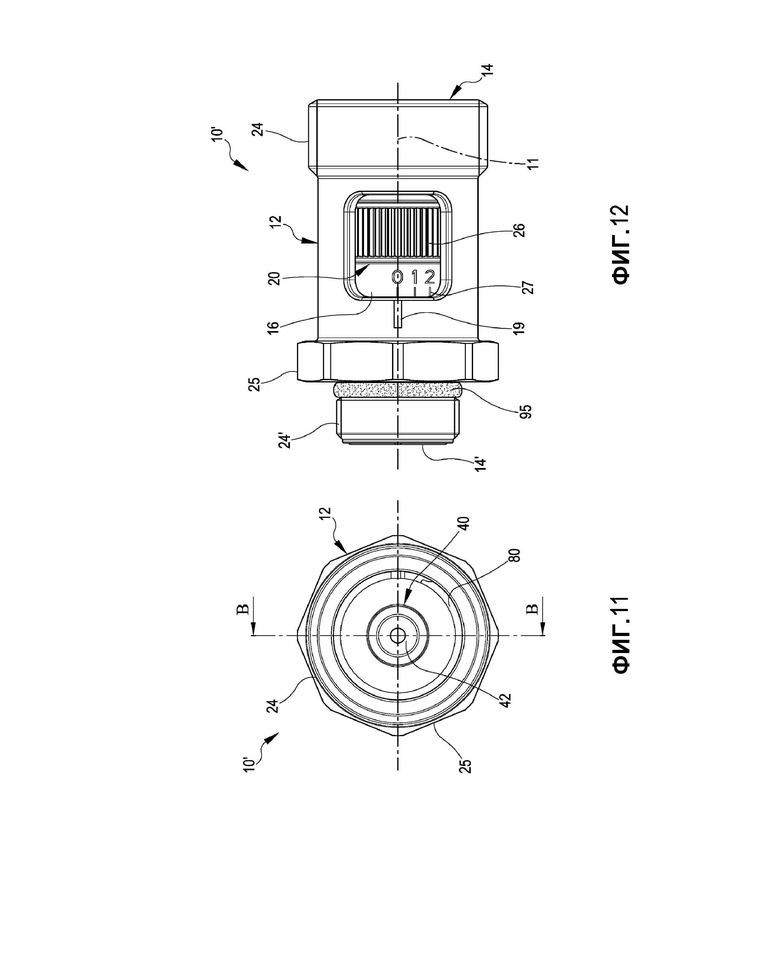

на фиг. 11 и 12 – второй вариант осуществления клапана для гидравлического регулирования и балансировки расхода текучей среды согласно изобретению, вид спереди и вид сбоку, соответственно;

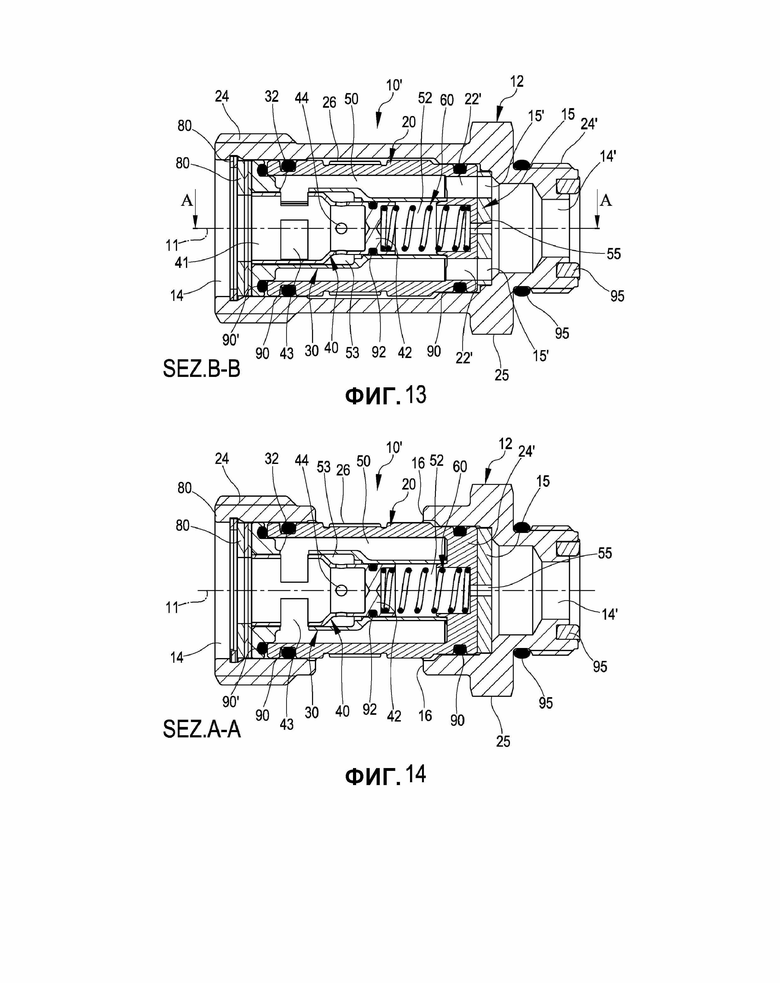

на фиг. 13 и 14 – второй вариант осуществления клапана для гидравлического регулирования и балансировки расхода текучей среды согласно изобретению, вид в продольном разрезе по плоскости B-B на фиг. 11 и вид в продольном разрезе по плоскости A-A на фиг. 13, соответственно;

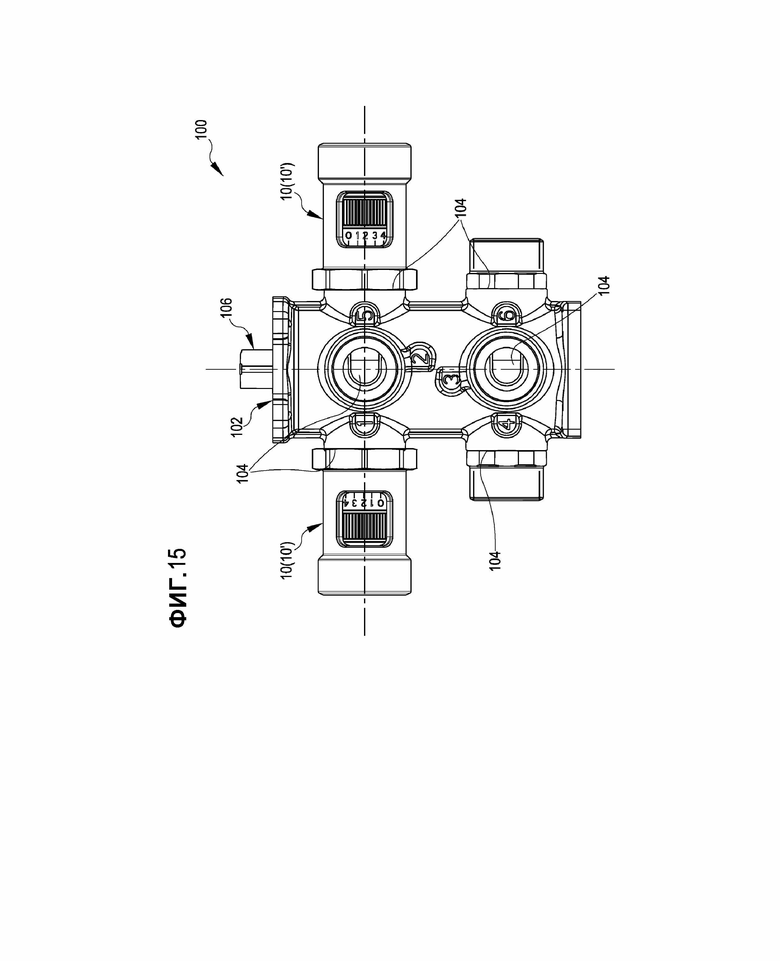

на фиг. 15 – известный многоходовой гидравлический отводной клапан, содержащий два клапана для гидравлического регулирования и балансировки расхода текучей среды согласно изобретению, расположенные на входных отверстиях от тепловых источников, вид спереди.

Варианты осуществления изобретения

Обратившись сначала к фиг. 1 - 3 (в частности, перед тем, как обратиться к фиг. 7 – 10), на которых показан первый упрощенный вариант осуществления клапана 10 для гидравлического регулирования и балансировки расхода текучей среды согласно изобретению, подходящий только для статического или предварительного регулирования расхода.

Кроме того, на фиг. 4 - 6 и 11 - 14 показан второй вариант осуществления клапана 10' для гидравлического регулирования и балансировки расхода текучей среды согласно изобретению, с помощью которого можно осуществлять не только статическое или предварительное регулирование, но и динамическую балансировку расхода текучей среды.

Указанные клапаны 10, 10' содержат:

- корпус 12, как правило, имеющий, по существу, трубчатую цилиндрическую форму, и содержащий входное отверстие 14, выходное отверстие 14', расположенные на торцах указанного корпуса 12, и по меньшей мере одно отверстие 16 управления, выполненное в радиальном направлении на корпусе 12;

- полый поворотный затвор 20, установленный с возможностью поворота относительно оси 11 вращения внутри указанного корпуса 12, причем сквозь указанный поворотный затвор 20 приспособлен для пересечения его текучей средой поворотного изменения площади поперечного сечения прохода для текучей среды внутри корпуса 12 клапана 10, 10'.

Как показано на фиг. 9-10 и 13-14, клапан 10, 10' содержит поворотный затвор 20 новой конструкции, имеющий форму стакана или чашки и содержащий по меньшей мере одно первое отверстие 22', проходящее вдоль оси 11 вращения указанного поворотного затвора 20 эксцентрично относительно этой оси 11 вращения и взаимодействующее при повороте с по меньшей мере одним сопряженным вторым отверстием 15', расположенным эксцентрично относительно указанной оси 11 вращения поворотного затвора 20 и сформированным на внутренней стенке 15 указанного корпуса 12, так что при повороте первого отверстия 22' относительно указанного второго отверстия 15' происходит изменение площади поперечного сечения прохода для текучей среды. Указанный поворотный затвор 20 выполнен с возможностью приведения в действие вручную путем вращения непосредственно в указанном корпусе 12 за открытую диаметральную поверхность через указанное отверстие 16 управления так, что поворот указанного первого отверстия 22' относительно указанного второго отверстия 15' сопровождается соответствующим изменением площади поперечного сечения прохода для текучей среды в направлении, по существу, совпадающим с осью 11 вращения этого поворотного затвора 20.

В показанном на чертежах рассматриваемом предпочтительном варианте осуществления корпус 12, предпочтительно, может содержать два отверстия 16 управления, расположенных радиально и диаметрально противоположно друг другу так, что можно легко получить доступ к диаметрально противоположным частям внешней диаметральной поверхности поворотного затвора 20 снаружи корпуса 12, и оператор может захватывать поворотный затвор 20 его/её двумя противоположными пальцами.

Первое отверстие 22' является сквозным, может иметь различные формы, и выполнено в донной стенке 22 указанного поворотного затвора 20, причем указанный затвор упирается в указанную внутреннюю стенку 15 корпуса 12 с возможностью поворота.

Второе сопряженное отверстие 15' также является сквозным и может иметь различные формы; предпочтительно, чтобы форма второго отверстия 15' совпадала с формой первого отверстия 22’. Количество указанных первого и второго отверстий 22' и 15' может быть больше одного, например, как в вариантах осуществления, показанных на фиг. 3 и 6, и они позволяют, путем поворота первых отверстий относительно вторых отверстий посредством вращения поворотного затвора 20, поочередно увеличивать или уменьшать площадь поперечного сечения прохода для текучей среды.

Указанная внутренняя стенка 15 может быть выполнена и образована непосредственно в корпусе 12 или, предпочтительно, может быть образована элементом в виде перфорированного диска, размещенного в корпусе 12 с возможностью извлечения. Указанная внутренняя стенка 15 может дополнительно содержать по меньшей мере один выступ 17, по форме совпадающий с соответствующим углублением, выполненным внутри корпуса 12, и предназначенный для предотвращения поворота внутренней стенки 15 и удерживания второго отверстия 15' в фиксированном положении относительно первого сопряженного с ним с возможностью вращения отверстия 22' поворотного затвора 20.

Указанный корпус 12 и указанный поворотный затвор 20, предпочтительно, выполнены из металлического материала, обычно из сплавов меди или железа, однако, могут быть также с успехом изготовлены из пластмассовых полимерных материалов и термопластичных материалов или из материалов, полученных путем спекания металлических или керамических порошков, или из материалов, получаемых по технологии аддитивного производства.

На торцах корпуса 12, предпочтительно, могут иметься известные соединительные средства 24, 24', приспособленные для соединения клапана 10 с обычными элементами присоединения труб и трубопроводов, например, такими как резьбы, соединители, фитинги или аналогичные элементы, как охватываемого, так и охватывающего типов.

Предпочтительно, на внешней поверхности корпуса 12 могут быть дополнительно выполнены один или более затяжных профилей 25, таких как хомуты или шестигранные профили, затягиваемые с помощью обычных шестигранных ключей и инструментов.

Поворотный затвор 20, предпочтительно, может содержать неровную поверхность 26, сформированную на кольцевой части внешней поверхности и открытую через отверстие 16 управления в корпусе 12, полученную, например, путем нанесения накатки на металлическую поверхность и предназначенную для обеспечения возможности легкого перемещения вручную внешней поверхности оператором.

Как показано на фиг. 8, 12, указанный поворотный затвор 20, предпочтительно, может дополнительно содержать градуированную шкалу 27, выполненную также на кольцевой части его внешней поверхности, открытой через отверстие 16 управления в корпусе 12, причем указанную градуированную шкалу 27 создают методом трафаретной печати или штамповки металлической поверхности совместно с прорезью или указателем 19, выполненным на корпусе 12, чтобы указывать оператору, находящемуся снаружи корпуса 12, угловое положение второго отверстия 22' поворотного затвора 20 относительно стационарного второго отверстия 15' во внутренней стенке 15, соответствие большей или меньшей площади поперечного сечения прохода для текучей среды.

Как показано на фиг. 3, 9 и 10, клапан 10 в первом варианте осуществления содержит проставку 82, размещенную внутри указанного корпуса 12 и имеющую, по существу, кольцевую форму; указанная проставка 82 приспособлена для закрывания отверстия 14, чтобы находящиеся внутри корпуса 12 элементы невозможно было извлечь из корпуса 12 клапана 10.

Клапан 10, 10' может также содержать обычные первые элементы 90 уплотнения по текучей среде, расположенные между корпусом 12 и поворотным затвором 20, и вторые элементы 90' уплотнения по текучей среде, расположенные между указанным поворотным затвором 20 и указанной проставкой 82. Указанные первые и вторые элементы 90, 90' уплотнения по текучей среде могут быть установлены в соответствующих им по форме посадочных местах или углублениях, выполненных, соответственно, в поворотном затворе 20 и проставке 82, или, как вариант, на внутренней поверхности 12 корпуса.

Клапан 10, 10' может также содержать обычные третьи элементы 95 уплотнения по текучей среде, расположенные между корпусом 12 и другими соединительными элементами, гидравлическими устройствами или клапанами (не показаны); указанные третьи элементы 95 уплотнения по текучей среде также расположены в соответствующих им по форме посадочных или углублениях.

Как показано на фиг. 4 - 6 и 11 - 14, в частности, на фиг. 6, 13 и 14, клапан 10' во втором варианте осуществления дополнительно содержит:

- втулку 30, по существу, трубчатой формы, установленную внутри поворотного затвора 20 и образующую совместно с ним, по существу, тороидальную кольцевую камеру 50, причем указанная втулка 30 содержит по меньшей мере одно первое сквозное радиальное отверстие 32, выполненное в боковой стенке втулки 30, и одним своим торцом она упирается в донную стенку 22 указанного поворотного затвора 20, а противоположным торцом обращена к входному отверстию 14;

- плавающий поршень или затвор 40, с возможностью скольжения размещенный внутри втулки 30, имеющий, по существу, форму трубчатого стакана или чашки с дном 42 и содержащий по меньшей мере одно второе радиальное сквозное отверстие 43, выполненное на боковой стенке, взаимодействующее с сопряженным с ним указанным первым радиальным отверстием 32, так, что указанный плавающий затвор 40 образует первую внутреннюю камеру 41 и вторую внутреннюю камеру 52, расположенные между дном 42 плавающего затвора 40, втулкой 30 и донной стенкой 42 поворотного затвора 20;

таким образом, осевому поступательному перемещению указанного второго радиального отверстия 43 плавающего затвора 40 относительно указанного первого радиального отверстия 32 втулки 30 соответствует изменение площади поперечного сечения прохода для текучей среды, пропорциональное величине осевого перемещения плавающего затвора 40.

Указанная площадь поперечного сечения прохода для текучей среды, определяемая пространством между первым и вторым радиальными отверстиями 32, 43, соединяет по текучей среде указанную кольцевую камеру 50 с входным отверстием 14 клапана 10', через первую камеру 41. В отличие от этого, указанная вторая внутренняя камера 52 соединена по текучей среде с выходным отверстием 14' по меньшей мере одним каналом 55, выполненным в донной стенке 22 поворотного затвора 20 и внутренней стенке 15, так что сила, создаваемая перепадом давлений между входным отверстием 14 и выходным отверстием 14', действует на дно 42 плавающего затвора 40.

Предпочтительно, указанный канал 55 выполнен соосно с осью 11 вращения, так что он не изменяет его площадь поперечного сечения прохода и не блокируется вращательным движением поворотного затвора 20 относительно внутренней стенки 15.

В предпочтительном варианте осуществления клапана 10', показанном на чертежах, множество указанных первых и вторых радиальных отверстий 32, 43 выполнены диаметрально и разнесены по боковым стенкам указанной втулки 30 и указанного плавающего затвора 40, так что изменение площади поперечного сечения прохода для текучей среды, обусловленное поворотом втулки 30 и плавающего затвора 40 относительно друг друга вокруг оси 11 вращения, является пренебрежимо малым по сравнению с изменением площади поперечного сечения прохода для текучей среды, обусловленным осевым перемещением плавающего затвора 40.

Клапан 10' может также содержать упругий возвратный элемент 60, расположенный внутри второй внутренней камеры 52 между дном 42 плавающего затвора 40 и донной стенкой 22 поворотного затвора 20 и предназначенный для удерживания плавающего затвора 40 в моностабильном положении с первым радиальным отверстием 32 и вторым радиальным отверстием 43 в положении, соответствующем максимальному проходному сечению для текучей среды.

Предпочтительно, указанная втулка 30 также может быть устойчиво соосно размещена в поворотном затворе 20 посредством входной части, сформированной на донной стенке 22 поворотного затвора 20, с целью улучшения уплотнения по текучей среде между кольцевой камерой 50 и второй внутренней камерой 52.

Предпочтительно, упругий элемент 60 также может быть установлен так, чтобы его концы входили, соответственно, в первое углубление, сформированное на донной стенке 22 поворотного затвора 20, и во второе углубление, выполненное в дне 42 плавающего затвора 40, для обеспечения жесткой фиксации упругого элемента 60 относительно втулки 30 и плавающего затвора 40.

В частности, в предпочтительном варианте осуществления, показанном на фиг. 9 и 13, в котором втулка 30 и плавающий затвор 40, преимущественно, имеют форму «бокала» с диаметрально увеличенной площадью поперечного сечения на соответствующих концах, обращенных к входному отверстию 14, что сделано для получения большего конструктивного размера первого и второго сопряженных отверстий 32, 43 и первого и второго сопряженных отверстий 22', 15' по сравнению с конструктивным размером, который может быть получен при более простой цилиндрической форме.

Бокаловидная форма втулки 30 и плавающего затвора 40 обеспечивает создание между ними еще одной, третьей камеры 53, объем которой изменяется при осевом перемещении плавающего затвора. Указанная третья камера может также действовать как упругий элемент при сжатии воздуха, запертого внутри третьей камеры.

В конструкции может иметься одно или более дренажных отверстий 44 для выпускания возможно несжимаемой жидкости, запертой между стенками указанной третьей камеры 53, и, таким образом, чтобы предотвратить возможность свободного скольжения плавающего затвора внутри втулки 30.

Снова обращаясь к показанному на чертежах предпочтительному варианту осуществления, мы видим, что указанная втулка 30 может содержать часть 35, имеющую увеличенный диаметр и содержащую заплечик, сформированный на открытом конце втулки, обращенном к входному отверстию 14; указанная часть 35 с увеличенным диаметром обеспечивает устойчивую фиксацию втулки 35 внутри корпуса 12. В еще одном возможном альтернативном варианте осуществления часть 35 с увеличенным диаметром может быть выполнена отдельно от втулки и находиться в контакте с ней, или может быть заменена, например, проставкой 82, как в первом упрощенном варианте осуществления клапана 10.

В частности, как показано на фиг. 13 и 14, клапан 10' может содержать один или более обычных первых элементов 90 уплотнения по текучей среде, расположенных между корпусом 12 и поворотным затвором 20, а также один или более элементов 90' уплотнения по текучей среде, расположенных между указанным поворотным затвором 20 и указанной втулкой 30. Указанные первые и вторые элементы 90, 90' уплотнения могут быть установлены в соответствующих им по форме посадочных местах или углублениях, выполненных, соответственно, на поворотном затворе 20 и части 35 с увеличенным диаметром втулки 30, или, как вариант, на внутренней поверхности корпуса 12.

Втулка 30 и плавающий затвор 40, предпочтительно, выполнены из металлического материала, обычно из сплавов меди и железа, однако, также могут быть с успехом изготовлены из пластмассовых полимерных материалов, или термопластичных материалов, или из материалов, полученных путем спекания металлических или керамических порошков, или из материалов, получаемых по технологии аддитивного производства.

Снова обращаясь к фиг. 1-14, мы видим, что указанный клапан 10, 10', предпочтительно, может содержать обычные стопорные элементы 80, например, упругие стопорные кольца, пружинные стопорные кольца, известные также как «упорные кольца Зегера», шайбы и аналогичные элементы, установленные в кольцевом углублении, выполненном на входном отверстии 14 корпуса 12; указанные стопорные элементы 80 предназначены для предотвращения осевого скольжения и возможности случайного извлечения указанной проставки 82 и/или затвора 20.

Как показано на фиг. 6, 13 и 14, клапан 10' во втором варианте осуществления может дополнительно содержать по меньшей мере один третий элемент 92 уплотнения по текучей среде, например, прокладки или уплотнительные кольца, расположенные между втулкой 30 и плавающим затвором 40 и предназначенные для обеспечения уплотнения между указанной первой внутренней камерой 41 и указанной второй внутренней камерой 52. Предпочтительно, указанный третий элемент 92 уплотнения может быть установлен в посадочном месте или углублении, сформированном на внешней диаметральной поверхности плавающего затвора 40.

Указанные первые и вторые элементы 90, 90' уплотнения, а также указанные другие элементы 95 уплотнения могут быть элементами типа прокладок или уплотнительных колец, предпочтительно, выполненными из полимерных и эластомерных материалов.

Как показано на фиг. 15, объектом изобретения является также устройство, содержащее клапан 10, 10', соединенные с обычным многоходовым гидравлическим или отводным клапаном 100, например, с 6-ходовым (3+3) клапаном, содержащим корпус 102 клапана и множество отверстий 104, сформированных на корпусе 102 клапана, и внутренние исполнительные элементы 106, способные выборочно передавать расход текучей среды, поступающей во входное отверстие от двух отдельных тепловых источников, в одно выходное отверстие к контуру теплового потребителя, и возвращать из отверстие возврата от контура пользователя выборочно к двум выходным отверстиям для возврата к тепловым источникам.

Многоходовой или отводной клапан 100 содержит по меньшей мере один клапан 10, 10' для гидравлического регулирования и балансировки расхода текучей среды, стабилизированного в одном из отверстий многоходового или отводного клапана 100, предпочтительно, но без ограничений, в отверстиях 104, соединенных тепловыми источниками, например, горячим и холодным источниками, с многоходовым или отводным клапаном 100.

Как следует и приведенного выше описания клапана 10, 10' для гидравлического регулирования и балансировки расхода текучей среды согласно изобретению, принцип работы данного клапана заключается в следующем.

Как показано на фиг. 1-3 и 7-10, клапан 10 в первом, упрощенном варианте осуществления, может обеспечивать только статическое или предварительное регулирование расхода текучей среды. Статическое регулирование расхода текучей среды производится так же и клапаном 10' во втором варианте осуществления, аналогично тому, как это было описано для клапана 10 в первом варианте.

В клапане 10, 10' согласно изобретению поворотный затвор 20, в отличие, например, от обычного полого шарового затвора, поворачивается относительно оси, по существу, совпадающей с направлением прохождения потока текучей среды между входным отверстием 14 и выходным отверстием 14', без необходимости использования рычагов, ручек, кранов или колес, и внешняя диаметральная поверхность затвора сама выполняет функцию исполнительного средства.

Оператор, воздействуя одним или более пальцами на неровную поверхность 26 через отверстие 16 управления в корпусе 12, вращает поворотный затвор 20 относительно корпуса 12 клапана 10, 10'. В результате вращения поворотного затвора 20 изменяется ориентация первых отверстий 22' относительно сопряженных вторых отверстий 15' на внутренней стенке 15, в результате чего площадь поперечного сечения прохода для текучей среды в клапане 10, 10' изменяется от минимального или нулевого значения до максимального значения, которые соответствуют получаемым в данном клапане минимальному и максимальному значениям расхода текучей среды, соответственно.

Клапан 10, 10' может быть выполнен так, чтобы перекрывать поток текучей среды в положении, в котором первые отверстия 22' и вторые отверстия 15' не перекрываются даже частично, или таким образом, чтобы всегда обеспечивался минимальный проход для текучей среды за счет того, что всегда остается минимальная поверхность перекрытия первыми и вторыми отверстиями 22', 15'. Когда первые отверстия 22' поворотного затвора 20 полностью совпадают по форме со вторыми отверстиями 15' на внутренней стенке 15, достигается максимальное отверстие прохода для потока текучей среды. Чем больше угол смещения первых отверстий 22' относительно вторых отверстий 15', тем меньше будет отверстие прохода для потока текучей среды. Градуированная шкала 27, нанесенная на внешней поверхности поворотного затвора 20, показывает оператору угол смещения отверстий 22', 15' относительно друг друга; когда указанный угол смещения равен 0° (иными словами, когда указанные отверстия полностью совпадают друг с другом), в прорези или указателе 19 на корпусе клапана появляется максимальное значение. И, наоборот, когда угол смещения первых отверстий 22' относительно вторых отверстий 15' является максимальным и соответствует минимальной или нулевой площади отверстия прохода для текучей среды, в прорези или указателе 19 на корпусе клапана появляется минимальное значение градуированной шкалы.

После того, как отверстие прохода или поперечное сечение прохода отрегулировано путем поворота поворотного затвора 20 так, чтобы в прорези или указателе 19 на корпусе клапана появилось числовое значение, соответствующее требуемому номинальному расходу текучей среды, поток текучей среды, выходящий из клапана 10, 10', остается неизменным, если только не меняются давления выше по потоку и ниже по потоку от клапана.

Как показано на фиг. 4-6 и 11-14, клапан 10' по второму варианту осуществления помимо статического или предварительного регулирования может выполнять также динамическую балансировку расхода текучей среды; иными словами, при изменении условий давления текучей среды выше по потоку и ниже по потоку, клапан 10' может также выполнять самостоятельную балансировку и поддерживать постоянный расход текучей среды, установленный на градуированной шкале 27 путем вращения поворотного затвора 20.

На начальном переходном этапе поток текучей среды под давлением поступает в клапан 10' через входное отверстие 14 и достигает первой внутренней камеры 41 плавающего затвора 40, ударяется о сам плавающий затвор 40, заполняя кольцевую камеру 50, протекая через поперечное сечение прохода, определенного первыми радиальными отверстиями 32 втулки 30 и вторыми радиальными отверстиями 43 плавающего затвора 40, которые полностью накладываются друг на друга.

Как показано на фиг. 13 и 14, увеличивающийся импульс поступающего потока жидкости приводит к повышению давления в первой внутренней камере 41, и, таким образом, создает силу, пропорциональную величине этого давления, действующую на дно 42 плавающего затвора, заставляя её перемещаться в осевом направлении, преодолевая усилие упругого элемента 60. Увеличение потока, проходящего сквозь первое и второе радиальные отверстия 32, 43, определяемое повышением давления в первой внутренней камере 41, приводит также к возрастанию усилия, действующего на плавающий затвор 40, который в результате этого перемещается в сторону выходного отверстия 14'; вторые радиальные отверстия 43 при этом перемещаются относительно первых радиальных отверстий 32 втулки 30, в результате чего уменьшается степень взаимного перекрытия указанных отверстий и уменьшается площадь поперечного сечения прохода для текучей среды в кольцевой камере 50, что приводит к уменьшению расхода.

Жесткость упругого элемента 60 определяет также диапазон давлений, в котором плавающий затвор 40 способен компенсировать перепад давлений.

Как видно из указанных чертежей, при уменьшении давления текучей среды и её импульса происходит уменьшение потока жидкости, проходящего через клапан 10', упругий элемент 60 преодолевает противодействующее усилие, оказываемое давлением текучей среды на дно 22, и перемещает плавающий затвор 40 в противоположном направлении, увеличивая площадь поперечного сечения прохода для текучей среды из первой внутренней камеры 41 в кольцевую камеру 50, чтобы всегда поддерживать постоянный расход, равный заданному номинальному значению.

При увеличении импульса поступающей текучей среды и соответствующем увеличении перепада давлений между входом и выходом, также происходит увеличение расхода текучей среды, так что плавающий затвор 40 смещается влево, уменьшая площадь поперечного сечения прохода для текучей среды и компенсируя повышение давления на входе, благодаря чему заданный расход поддерживается постоянным.

При уменьшении импульса текучей среды выше по потоку и/или увеличении давления текучей среды ниже по потоку от выходного отверстия 14' клапана 10' расход текучей среды уменьшается. Давление текучей среды в выходном отверстии 14' равно давлению во второй внутренней камере 52, поскольку указанная вторая внутренняя камера 52 всегда сообщается с выходным отверстием 14' каналом 55 (см. фиг. 13 и 14).

Таким образом, давление текучей среды в выходном отверстии 14' передается во вторую внутреннюю камеру 52, так что плавающий затвор 40 с упругим элементом 60 смещается вправо, чтобы увеличить площадь поперечного сечения прохода для текучей среды между первыми и вторыми радиальными отверстиями 32, 43, в результате чего в клапан 10' поступает большее количество текучей среды, и перепад давлений уменьшается.

Первые элементы 90 уплотнения по текучей среде обеспечивают работу клапана 10, 10' благодаря уплотнению по текучей среде поворотного затвора 20 относительно корпуса 12, в то время как третий элемент 92 уплотнения уплотняет по текучей среде первую и вторую внутренние камеры 41, 52.

Как показано на указанных чертежах, принцип работы клапана, предлагаемого согласно изобретению, является новым относительно принципа работы традиционных клапанов, поскольку сила, создаваемая давлением текучей среды во второй внутренней камере 52, действует на дно 42 плавающего затвора 40. Указанная сила, определяемая давлением ниже по потоку от клапана, в выходном отверстии 14', добавляется к усилию упругого элемента 60, и они вместе перемещают плавающий затвор 40, чтобы увеличить площадь поперечного сечения прохода для текучей среды в кольцевой камере 50 и обеспечить выход большего количества жидкости через выходное отверстие 14' из кольцевой камеры 50 через первые и вторые отверстия 22', 15'.

В данной конфигурации клапан 10', помимо работы в зависимости от импульса входящего потока текучей среды, предпочтительно, работает также в зависимости от перепада давлений Δp между давлением текучей среды, поступающей в первую внутреннюю камеру 41, и давлением текучей среды, выходящей из второй внутренней камеры 52.

Как показано на фиг. 15, клапан 10, 10' в сочетании с обычным гидравлическим многоходовым или отводным клапаном 100, например, с 6-ходовым (3+3) клапаном, позволяет с помощью одного компактного устройства осуществлять статическое регулирование и динамическую балансировку на входе гидравлического контура пользователя от двух различных тепловых источников, например, холодного и горячего, для которых обычно требуются разные расходы текучей среды.

Помимо того, что клапан 10, 10' легко устанавливается и размещается на отверстии 104 клапана 100 и имеет компактные размеры, позволяет оператору выполнять предварительное регулирование расхода от разных тепловых источников без необходимости отсоединения нагнетательных трубопроводов и коллекторов от отверстий 104 клапана. Кроме того, клапан 10, 10' позволяет оператору видеть на градуированной шкале 27 клапана 10, 10' предварительно заданный расход через разные входные отверстия 104 многоходового клапана 100.

Предпочтительно, клапан 10, 10' согласно изобретению может быть установлен на отверстиях 104, являющихся входными отверстиями от тепловых источников, независимо от их положения на многоходовом клапане 100.

На предыдущем чертеже наглядно показаны преимущества, обеспечиваемые клапаном для гидравлического регулирования и балансировки расхода текучей среды согласно изобретению.

Клапан для гидравлического регулирования и балансировки расхода текучей среды согласно изобретению является особенно выгодным, поскольку легко может быть установлен в очень узких пространствах и распределительных коробах, где имеется большое количество труб и трубопроводов, благодаря тому, что он имеет упрощенную геометрическую форму в виде сегмента или куска цилиндрической трубы.

В частности, упрощенная установка клапана согласно изобретению в узких пространствах делает его особенно удобным при установке совместно с традиционным многоходовым отводным клапаном или «6-ходовым» клапаном.

Клапан для гидравлического регулирования и балансировки расхода текучей среды согласно изобретению, также особенно выгоден, поскольку позволяет пользователю проверять его снаружи и регулировать расход, например, в зависимости от изменения условия или расширения установки пользователя, без разборки соединительных коллекторов и труб, а также без участия квалифицированного специалиста.

Еще одно важное преимущество клапана для гидравлического регулирования и балансировки расхода текучей среды заключается в том, что он не содержит исполнительных элементов, выступающих или выдающихся относительно корпуса клапана, таких как рычаги, ручки, завинчивающиеся краны или электромеханические приводы, которые требуют дополнительного пространства для установки.

Соответствующее преимущество клапана для гидравлического регулирования и балансировки расхода текучей среды заключается в том, что требуется меньше места или пространства для приведения в действие элементов управления, рычагов, ручек, кранов и т.п., поскольку управление данным клапаном может легко осуществляться с помощью лишь одного пальца оператора.

Еще одно преимущество клапана для гидравлического регулирования и балансировки расхода текучей среды согласно изобретению заключается в том, что на этапе гидравлической балансировки клапан может регулировать расход в зависимости от перепада давлений между входным и выходным отверстиями, а не только в зависимости от импульса жидкой текучей среды, перемещающей внутренние балансировочные элементы.

Еще одним важным преимуществом клапана для гидравлического регулирования и балансировки расхода текучей среды является то, что он обеспечивает относительно большой расход текучей среды при своих относительно малых габаритных размерах, благодаря малым нагрузочным потерям и вследствие сохранения прямолинейного направления течения текучей среды без резких изменений направления.

Еще одно преимущество клапана для гидравлического регулирования и балансировки расхода текучей среды согласно изобретению заключается в том, что в то время как элементы управления и требуемое пространство для традиционных клапанов увеличиваются пропорционально размеру клапана, в клапане согласно изобретению вышеуказанные параметры остаются неизменными, поскольку независимо от размеров и габаритов клапана, его регулирование может легко осуществляться лишь одним пальцем оператора.

Еще одно преимущество клапана для гидравлического регулирования и балансировки расхода текучей среды обусловлено тем фактом, что при увеличении радиального размера клапана продольный размер клапана может оставаться практически неизменным. Кроме того, в то время как в традиционном клапане усилие, необходимое для приведения в действие элементов управления, увеличивается с увеличением размера клапана, в клапане для гидравлического регулирования и балансировки расхода текучей среды согласно изобретению усилие остается постоянным, и клапан может легко приводиться в действие только одним пальцем оператора, потому что рычаг оператора, воздействующий на неровную поверхность 26, увеличивается с увеличением диаметрального размера поворотного затвора 20.

Несмотря на то, что изобретение было описано на примере некоторых предпочтительных вариантов его осуществления, приведенных в качестве неограничивающих примеров, специалистам в данной области в свете данного описания будут видны многие другие возможные варианты и модификации. Таким образом, настоящее изобретение охватывает все возможные варианты и модификации, подпадающие под объем прав, определяемый формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРЕХХОДОВОЙ КЛАПАН | 2013 |

|

RU2537658C1 |

| ПОЛУШАРОВОЙ КЛАПАН | 2002 |

|

RU2259507C2 |

| СИСТЕМА НАПОЛНЕНИЯ ЕМКОСТИ И КЛАПАН ДЛЯ НЕЕ | 2014 |

|

RU2641878C2 |

| ШИННОЕ ИСПОЛНИТЕЛЬНОЕ УСТРОЙСТВО С ФУНКЦИЕЙ УПРАВЛЕНИЯ ГРУППОЙ КЛАПАНОВ | 2018 |

|

RU2686959C1 |

| СИСТЕМА НАПОЛНЕНИЯ ЕМКОСТИ И КЛАПАН ДЛЯ НЕЕ | 2014 |

|

RU2621439C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ УЛУЧШЕННОЙ КОФЕВАРКИ | 2012 |

|

RU2607542C2 |

| СИСТЕМА НАПОЛНЕНИЯ ЕМКОСТИ И КЛАПАН ДЛЯ НЕЕ | 2014 |

|

RU2621893C1 |

| СИСТЕМА НАПОЛНЕНИЯ ЕМКОСТИ И КЛАПАН ДЛЯ НЕЕ | 2014 |

|

RU2629149C1 |

| СИСТЕМА НАПОЛНЕНИЯ ЕМКОСТИ И КЛАПАН ДЛЯ НЕЕ | 2014 |

|

RU2632292C1 |

| ПРИВОДНОЙ И КЛАПАННЫЙ УЗЕЛ ДЛЯ ФОРСУНКИ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ И ЭЛЕКТРОННЫМ УПРАВЛЕНИЕМ | 1991 |

|

RU2101547C1 |

Изобретение предназначено для применения в гидравлических и теплотехнических установках для отопления или охлаждения жилых или промышленных помещений. Клапан (10, 10') для гидравлического регулирования расхода текучей среды, включающий в себя: корпус (12), содержащий входное отверстие (14), выходное отверстие (14') и отверстие (16) управления; поворотный полый затвор (20), размещенный с возможностью вращения внутри указанного корпуса (12) и выполненный с возможностью пересечения его текучей средой и изменения площади поперечного сечения прохода для текучей среды внутри клапана (10, 10'); причем указанный поворотный затвор (20) содержит по меньшей мере одно первое отверстие (22'), взаимодействующее при вращении с по меньшей мере одним сопряженным вторым отверстием (15'), причем указанный поворотный затвор (20) выполнен с возможностью приведения его в действие непосредственно вручную путем вращения пальцами оператора внутри корпуса (12) за его открытую диаметральную поверхность через указанное отверстие (16) управления так, что при повороте указанного первого отверстия (22') относительно указанного второго отверстия (15') происходит соответствующее изменение площади поперечного сечения прохода для текучей среды в направлении, по существу, совпадающем с осью (11) вращения. 2 н. и 14 з.п. ф-лы, 15 ил.

1. Клапан (10, 10') для гидравлического регулирования расхода текучей среды, включающий в себя:

- корпус (12), содержащий входное отверстие (14), выходное отверстие (14') и отверстие (16) управления;

- поворотный полый затвор (20), размещенный внутри указанного корпуса (12) с возможностью вращения относительно оси (11) вращения и выполненный с возможностью пересечения его текучей средой и изменения площади поперечного сечения прохода для текучей среды внутри клапана (10, 10'),

отличающийся тем, что указанный поворотный затвор (20) содержит по меньшей мере одно первое эксцентричное отверстие (22'), взаимодействующее при вращении с по меньшей мере одним сопряженным вторым эксцентричным отверстием (15'), выполненным во внутренней стенке (15) указанного корпуса (12), причем указанный поворотный затвор (20) выполнен с возможностью приведения его в действие непосредственно и вручную путем вращения пальцами оператора внутри корпуса (12) за его открытую диаметральную поверхность через указанное отверстие (16) управления так, что при повороте указанного первого отверстия (22') относительно указанного второго отверстия (15') происходит соответствующее изменение площади поперечного прохода для текучей среды в направлении, по существу, совпадающем с осью (11) вращения указанного затвора (20).

2. Клапан (10, 10') по п. 1, отличающийся тем, что указанное по меньшей мере одно первое отверстие (22') выполнено в донной стенке (22) указанного поворотного затвора (20), причем указанный поворотный затвор (20) упирается в указанную внутреннюю стенку (15) корпуса (12) с возможностью вращения.

3. Клапан (10, 10') по п. 1, отличающийся тем, что указанная внутренняя стенка (15) образована дисковидным перфорированным съемным элементом, размещенным внутри корпуса (12).

4. Клапан (10, 10') по п. 3, отличающийся тем, что указанная внутренняя стенка (15) содержит по меньшей мере один выступ (17), взаимодействующий с соответствующим углублением, выполненным внутри корпуса (12), причем указанный выступ (17) выполнен таким образом для того, чтобы предотвращать возможность вращения внутренней стенки (15).

5. Клапан (10, 10') по п. 1, отличающийся тем, что указанный поворотный затвор (20) содержит участок неровной поверхности (26), сформированный на кольцевой части внешней поверхности поворотного затвора (20), доступной через отверстие (16) управления корпуса (12).

6. Клапан (10, 10') по п. 1, отличающийся тем, что указанный поворотный затвор (20) содержит градуированную шкалу (27), выполненную на кольцевой части его внешней поверхности в области отверстия (16) управления корпуса (12), во взаимосвязи с прорезью или указателем (19), выполненным в корпусе (12).

7. Клапан (10, 10') по п. 1, содержащий первую проставку (82), размещенную в указанном корпусе (12) и имеющую, по существу, кольцевую форму, причем указанная проставка (82) приспособлена для закрывания входного отверстия (14) для предотвращения извлечения внутренних элементов из корпуса (12) клапана (10, 10').

8. Клапан (10') по п. 1, содержащий:

- втулку (30), размещенную внутри поворотного затвора (20) и образующую вместе с ним кольцевую камеру (50), причем указанная втулка (30) содержит по меньшей мере одно первое радиальное отверстие (32), сформированное в боковой стенке втулки (30); причем указанная втулка (30) установлена так, что своим торцом она упирается в дно (22) указанного поворотного затвора (20), а противоположным торцом обращена к входному отверстию (14);

- плавающий затвор (40), установленный внутри втулки (30) с возможностью скольжения, имеющий, по существу, трубчатую форму и содержащий дно (42), а также по меньшей мере одно второе сквозное радиальное отверстие (43), сформированное в боковой стенке указанного плавающего затвора (40), взаимодействующее и сопряженное с указанным первым радиальным отверстием (32); причем указанный плавающий затвор (40) образует первую внутреннюю камеру (41) и вторую внутреннюю камеру (52) так, что при осевом поступательном перемещении указанного второго радиального отверстия (43) плавающего затвора (40) относительно указанного первого радиального отверстия (32) втулки (30) происходит соответствующее изменение площади поперечного сечения прохода для текучей среды, пропорциональное величине осевого перемещения плавающего затвора (40); указанное поперечное сечение для текучей среды выполнено с возможностью соединения по текучей среде указанной кольцевой камеры (50) с входным отверстием (14) клапана (10') через первую камеру (41), а указанная вторая внутренняя камера (52) соединена по текучей среде с выходным отверстием (14) каналом (55), выполненным в донной стенке (22) и внутренней стенке (15).

9. Клапан (10') по п. 8, отличающийся тем, что в боковых стенках указанной втулки (30) и указанного плавающего затвора (40) выполнено множество указанных первых и вторых радиальных отверстий (32, 43).

10. Клапан (10') по п. 8, содержащий упругий элемент (60), установленный во второй внутренней камере (52) между дном (42) плавающего затвора (40) и донной стенкой (22) поворотного затвора (20) и предназначенный для удерживания плавающего затвора (40) в моностабильном положении.

11. Клапан (10') по п. 8, отличающийся тем, что указанная втулка (30) жестко и соосно размещена в поворотном затворе (20) с помощью входной части, сформированной на донной стенке (22) поворотного затвора (20), для улучшения уплотнения по текучей среде между кольцевой камерой (50) и второй внутренней камерой (52).

12. Клапан (10') по п. 10, отличающийся тем, что указанный упругий элемент (60) размещен так, что его концы входят в первое углубление, сформированное на донной стенке (22) поворотного затвора (20), и во второе углубление, выполненное в дне (42) плавающего затвора (40), для обеспечения жесткой фиксации относительно втулки (30) и плавающего затвора (40).

13. Клапан (10') по п. 8, отличающийся тем, что указанные втулка (30) и плавающий затвор (40) имеют бокаловидную форму с диаметрально увеличенной площадью поперечного сечения на соответствующих концах, обращенных к входному отверстию (14).

14. Клапан (10') по п. 8, отличающийся тем, что указанная бокаловидная форма втулки (30) и плавающего затвора (40) образует третью камеру (53), объем которой изменяется при осевом перемещении плавающего затвора (40).

15. Клапан (10') по п. 14, отличающийся тем, что содержит одно или более дренажных отверстий (44) для выпуска возможно несжимаемой жидкости, запертой между стенками указанной третьей камеры (53).

16. Многоходовой гидравлический клапан или отводной клапан (100), содержащий корпус (102) клапана и множество соединительных отверстий (104), а также по меньшей мере один клапан (10, 10') по любому из пп. 1-15.

| EP 3201500 A1, 09.08.2017 | |||

| WO 2016162848 A1, 13.10.2016 | |||

| DE 4228565 A1, 10.03.1994 | |||

| US 4848403 A, 18.07.1989 | |||

| DE 3421653 A1, 19.09.1985 | |||

| РЕГУЛЯТОР ТЕКУЧЕЙ СРЕДЫ | 2009 |

|

RU2495323C2 |

Авторы

Даты

2023-11-08—Публикация

2020-02-20—Подача