Изобретения относятся к получению парогазокапельной смеси методом мелкодисперсного распыления и испарения жидкого топлива для его подготовки к сжиганию в камерах сгорания, преимущественно газотурбинных двигателей, и могут быть использованы в автомобилестроении, энергетике, химической, пищевой и других отраслях промышленности.

Известен способ распыления жидкого топлива [п.п. 10-14 ф-лы RU 2569797 С2, МПК (2006.01) В05В7/04, F02M29/00, F02M61/18, МПК F02M67/02, опубл. 20.05.2010], включающий: использование распылительного устройства, содержащего, по меньшей мере, одно основное входное отверстие, поверхность соударения, смесительную камеру и множество вторичных отверстий; направление потока топлива через, одно основное входное отверстие для создания множества первых капель топлива; введения в контакт поверхности соударения с множеством первых капель топлива для разбиения множества капель топлива на множество меньших вторых капель топлива и создания тонкой пленки вторых капель топлива на поверхности соударения; разбиение тонкой пленки вторых капель от периферийной кромки поверхности соударения на меньшие вторые капли топлива; смешивание множества вторых капель с вихрем воздушного потока в смесительной камере для образования парогазокапельной смеси, причем воздушный поток подают через, по меньшей мере, один канал для сжатого воздуха, расположенный под радиальным и тангенциальным углами относительно продольной оси корпуса; направление парогазокапельной смеси через множество вторичных отверстий для сдвига множества вторых капель топлива на множество меньших третьих капель топлива; и рассеивание множества третьих капель топлива из распылительного устройства.

Известно устройство для смешивания топлива с воздухом перед сгоранием [п.п. 15-19 ф-лы RU 2569797 С2, МПК (2006.01) В05В7/04, F02M29/00, F02M61/18, F02M67/02, опубл. 20.05.2010], которое содержит: корпус; клапан, окруженный корпусом и предназначенный для подачи потока топлива; первый распылительный элемент, содержащий, по меньшей мере, одно первое отверстие, при этом прохождение потока топлива через, по меньшей мере, одно первое отверстие создает множество первых капель топлива; поверхность соударения, расположенную в канале для потока множества первых капель топлива, причем вхождение в контакт множества первых капель топлива с поверхностью соударения вызывает разбиение множества первых капель топлива на множество меньших вторых капель, при этом, по меньшей мере, некоторые из множества вторых капель топлива образуют тонкую пленку вторых капель топлива на поверхности соударения; смесительную камеру; множество наклонных проходов в смесительную камеру, через которые подается поток воздуха для смешивания с множеством вторых капель топлива для создания парогазокапельной смеси и для разбиения тонкой пленки вторых капель топлива от периферийной кромки поверхности соударения для образования меньших вторых капель топлива, причем множество наклонных проходов расположено под радиальными и тангенциальными углами относительно продольной оси корпуса, при этом поток воздуха образует вихревой поток в смесительной камере; множество вторых отверстий, через которые проходит парогазокапельная смесь, в которых множество вторых капель топлива ускоряется до скорости звука, проходя через множество вторых отверстий для уменьшения размера множества вторых капель топлива до размера множества меньших третьих капель топлива; и распылитель, который поддерживает дистанцию для множества третьих капель топлива для увеличения испаряемости множества третьих капель топлива.

При работе такого устройства происходит скоростное взаимодействие капель с внутренними поверхностями устройства, что приводит к их быстрому эрозионному износу, то есть снижению долговечности устройства.

Известны способ сверхтонкого распыления жидкого топлива и устройство для его осуществления [RU 2644422 C1, МПК B05B17/04 (2006.01), B82Y40/00 (2011.01), опубл. 12.02.2018]. Способ включает подачу жидкости или среды на ее основе при помощи форсунки в область фрагментации. Поданную жидкость или среду периодически подвергают воздействию сильной ударной волны с образованием факела со сверхтонким распылом.

Устройство для осуществления указанного способа сверхтонкого распыления жидкости содержит форсунку подачи жидкости или среды на ее основе, импульсный генератор ударных волн с секцией ударно-волновой фрагментации. Форсунка подачи жидкости или среды на ее основе установлена в секции ударно-волновой фрагментации импульсного генератора ударных волн.

Эти способ и устройство обеспечивают сверхтонкое распыление жидкости или среды на ее основе с размером фрагментов в факеле распыла 10-15 мкм. При первичном их распылении возникают эффекты уноса капель за счет встречных воздушных потоков, что приводит к неполному заполнению объема камеры сгорания парогазокапельной смесью.

Известен способ подготовки жидкого топлива к сжиганию [RU 2330985 C2, МПК (2006.01) F02M29/04, F02M29/06, опубл. 10.08.2008], включающий впрыскивание жидкого топлива в воздух на впуске, разбивание указанного жидкого топлива на капли предопределенного размера; смешивание капель топлива с потоком воздуха на впуске; втягивание потока воздуха на впуске, содержащего капли топлива, в камеру сгорания для сжигания и стадию прохождения транспортирующего газа, отличного от потока воздуха на впуске, содержащего жидкое топливо, через ограниченную трубку с множеством пластин, в которой создается турбулентность. Разбивание жидкого топлива осуществляют с помощью турбулентности, при этом регулируют количество топлива, вводимого в воздух на впуске.

Для этого способа требуется множество смонтированных на определенном расстоянии друг от друга круглых пластин с отверстием в центре и с разрезами по направлению наружу от этого отверстия.

Известен способ подготовки жидкого топлива к сжиганию в камере сгорания [RU 2527005 C1, МПК (2006.01) F23K5/12, F02M25/022, F02M31/00, F02M27/04, опубл. 29.03.2013], заключающийся в том, что создают воздуховодяную мелкодисперсную эмульсию путем распыления воды, на полученную эмульсию воздействуют СВЧ-излучением до нагрева эмульсии до температуры кипения воды, затем обработанную эмульсию подают в камеру сгорания и повторно воздействуют на нее СВЧ-излучением до нагрева эмульсии до температуры, превышающей температуру кипения воды при давлении в камере сгорания, после чего в камеру сгорания впрыскивают топливо.

Недостатком указанного способа является то, что мелкодисперсная вода, влияя на физические свойства парогазокапельной смеси, не участвует в процессе распыления жидкого топлива.

Известен способ подготовки жидкого топлива к сжиганию [RU 95122303 A, МПК F23K5/12 (1995.01), опубл. 20.02.1998], заключающийся в том, что жидкое топливо перемешивают с водой, и с поглотителем, например, оксидом магния. Затем полученную смесь диспергируют.

Однако, вода в указанном способе выполняет отведенную ей роль ингибитора только на стадии горения и не принимает активного участия в процессе распыливания топлива.

Известен способ подготовки жидкого топлива к распыливанию в камеру сгорания, преимущественно газотурбинного двигателя [RU 2266470 C1, МПК F23K5/12 (2006.01), F02M27/04 (2006.01), опубл. 20.12.2005], выбранный в качестве прототипа. Способ заключается в том, что к топливу добавляют воду, перемешивают и образуют эмульсию, водную составляющую эмульсии нагревают СВЧ-излучением до температуры, превышающей температуру кипения при давлении в камере сгорания. С помощью подогретой воды повышают температуру топлива и после этого впрыскивают эмульсию в камеру сгорания, при этом вода, мгновенно испаряясь, увеличивает свой объем и взрывообразно распыляет подогретое топливо на капли.

Недостатком указанного способа является то, что мелкодисперсная вода практически равномерно распределена внутри жидкого топлива, что приводит к ее быстрому локальному и неполному объемному перегреву с образованием крупных вторичных капель размерами (радиусами) более 100 мкм, а используемое для нагрева воды СВЧ-излучение требует соблюдения особых мер безопасности.

Известно устройство подготовки и сжигания жидкого топлива [п.п. 4, 5 ф-лы RU 2310132 С1, МПК (2006.01) F23K5/12, опубл. 10.11.2007], выбранное в качестве прототипа, которое содержит топливную емкость, емкость воды или сбросной воды, загрязненной нефтепродуктами, устройство для приготовления водотопливной эмульсии, насосы первого подъема для подачи жидкого топлива из топливной емкости в устройство для приготовления водотопливной эмульсии, топливные трубопроводы, форсунку и топку котла. В топливных трубопроводах после насосов первого подъема установлен эжекционно-волновой смеситель, содержащий последовательно установленные гидродинамический волновой генератор с входными тангенциальными отверстиями и эжекторную камеру, снаружи которой размещен кольцевой коллектор, гидравлически соединенный с упомянутым волновым генератором через отверстия в общей поверхности эжекторной камеры, причем вход эжекционно-волнового смесителя соединен с трубопроводом грубой смеси топлива с водой или со с сбросной водой, загрязненной нефтепродуктами, а кольцевой коллектор - с рециркуляционными трубопроводом тонкодисперсной водотопливной эмульсии, вход которого подключен к регулируемому тройнику трубопровода тонкодисперсной водотопливной эмульсии, подаваемой на форсунку в топку котла. В трубопроводе тонкодисперсной водотопливной эмульсии перед подачей топлива на форсунку дополнительно установлены гидродинамический волновой генератор, последовательно совмещенный с расширительной резонансной камерой, выход которой трубопроводом соединен с форсункой, и насосы второго подъема для подачи водотопливной эмульсии в дополнительно установленный гидродинамический генератор.

Поток тонкодисперсной водотопливной эмульсии перед подачей на горелку разделяют на две составляющие части и подают одну часть через горелку на сжигание, а другую - по рециркуляционному трубопроводу на смешение с основным потоком тонкодисперсной водотопливной эмульсии.

Техническим результатом предложенных нами изобретений является подготовка жидкого топлива к сжиганию в камере сгорания преимущественно газотурбинного двигателя.

Способ подготовки жидкого топлива к сжиганию в камере сгорания преимущественно газотурбинного двигателя заключается в том, что жидкое топливо и воду в объемном соотношении 9:1 одновременно подают сверху в нагревательную камеру через соответствующие каналы двухканальной центробежной форсунки, и распыляют в виде потока двухжидкостных капель водотопливной смеси при температуре 850-1150°С, при одновременной подаче в нагревательную камеру азота под давлением выше атмосферного, обеспечивая при этом испарение воды, увеличение объема пара и взрывообразное распыление жидкого топлива на капли. Полученную парогазокапельную смесь направляют через патрубок в камеру сгорания.

Устройство для подготовки жидкого топлива к сжиганию в камере сгорания преимущественно газотурбинного двигателя содержит теплоизолированную нагревательную камеру, в которую сверху встроена двухканальная центробежная топливная форсунка, один канал которой трубопроводами через последовательно расположенные первый манометр, первый регулирующий клапан, первый расходомер переменного перепада давления, топливный фильтр и первый шаровой кран соединен с резервуаром, наполненным жидким топливом и оснащен вторым манометром. Второй канал форсунки трубопроводами через последовательно расположенные третий манометр, второй регулирующий клапан, второй расходомер переменного перепада давления и второй шаровой кран соединен с резервуаром, наполненным водой и оснащен четвертым манометром. Сверху в нагревательную камеру вставлен патрубок, который трубопроводом последовательно через пятый манометр, третий регулирующий клапан, третий расходомер переменного перепада давления и третий шаровой кран соединен с первым баллоном, наполненным азотом, который снабжен шестым манометром. На дне нагревательной камеры выполнен патрубок для вывода полученной парогазокапельной смеси. Первый баллон с азотом трубопроводами последовательно через четвертый регулирующий клапан и первый регулятор давления соединен с резервуаром, наполненным водой. Второй баллон, наполненный азотом, трубопроводами последовательно через пятый регулирующий клапан и второй регулятор давления соединен с резервуаром, наполненным жидким топливом. Второй баллон, наполненный азотом, оснащен седьмым манометром.

Предложенная группа изобретений позволяет подготовить жидкое топливо к сжиганию в камере сгорания преимущественно газотурбинного двигателя за счет взрывообразного распыления жидкого топлива на капли с формированием парогазокапельной смеси.

Подготовка жидкого топлива к сжиганию реализуется без СВЧ-излучения и без предварительного перемешивания воды и жидкого топлива.

При получении двухжидкостных капель в нагревательной камере процессы цепной микровзрывной фрагментации реализуются в области так называемого вторичного измельчения, то есть уже после первичного распыления двухканальной центробежной форсункой, что приводит к равномерному распылу топлива в нагревательной камере. Дробление капель жидкостей непосредственно в зоне теплообмена минимизирует влияние негативных эффектов уноса, разворота и торможения мелких капель за счет встречных конвективных потоков. Уменьшение размеров капель, подаваемых в камеру сгорания, способствует увеличению площади поверхности испарения и химического реагирования за счет увеличения площади свободной поверхности жидкости, контактирующей с греющей средой.

Таким образом, вовлечение водной составляющей в процесс диспергирования жидкого топлива позволяет создать парогазокапельную смесь при мелкодисперсном распылении и испарении жидкого топлива. Использование полученной парогазокапельной смеси в камере сгорания газотурбинного двигателя приводит к снижению расхода жидкого топлива, необходимого для его работы, а также к снижению токсичности выхлопных газов.

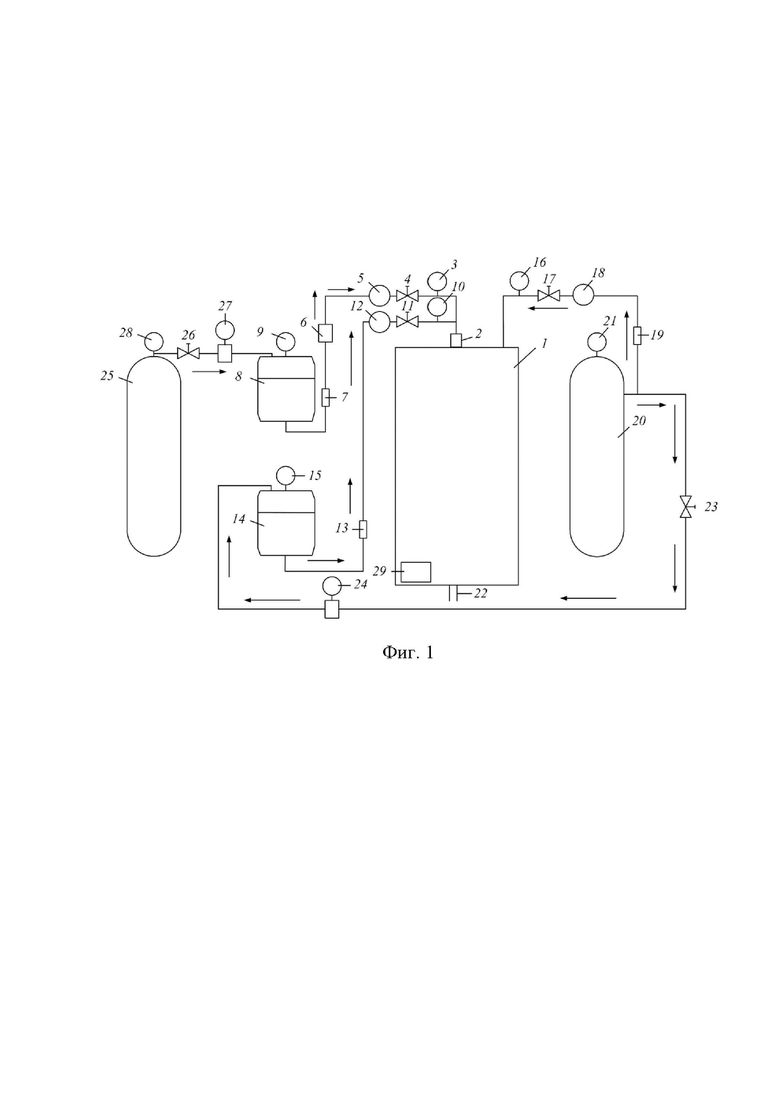

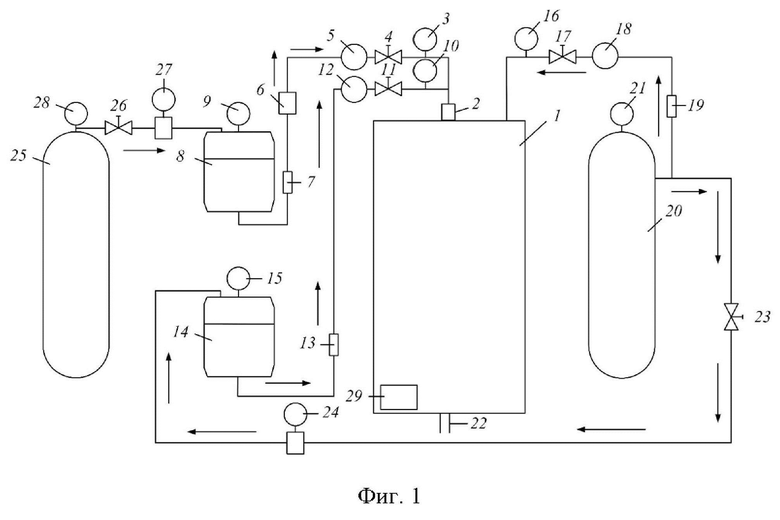

На фиг. 1 приведена принципиальная схема устройства для реализации способа подготовки жидкого топлива к сжиганию.

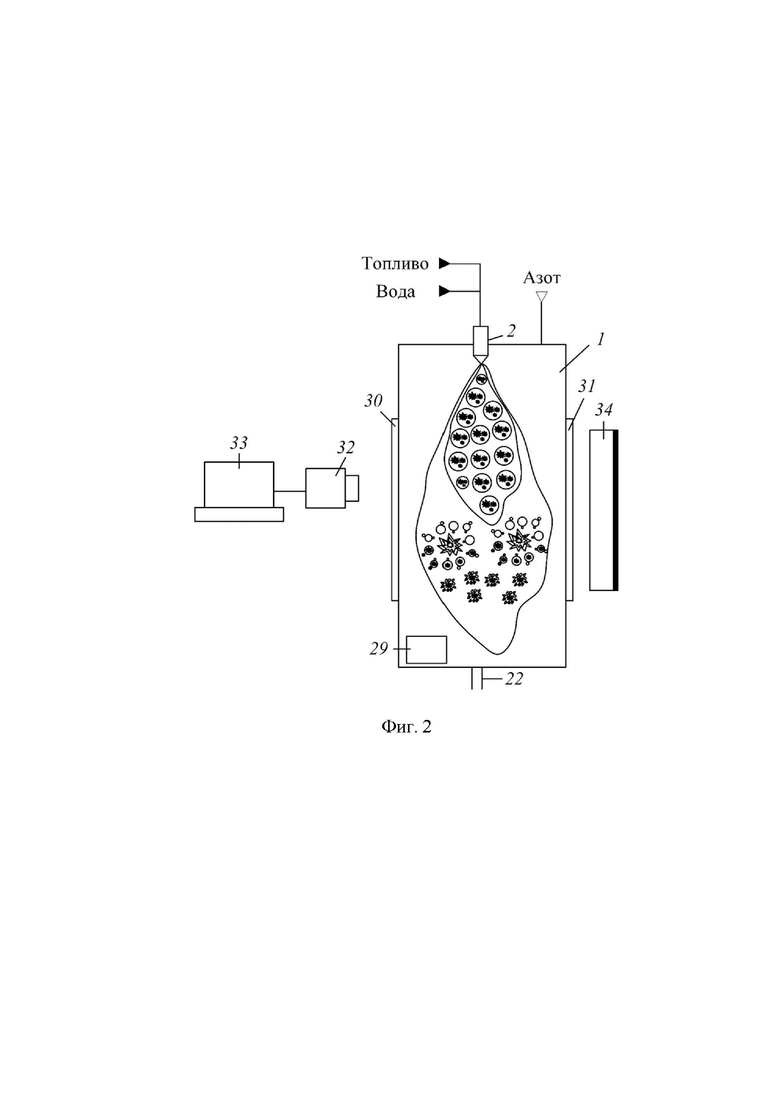

На фиг. 2 приведен общий вид нагревательной камеры.

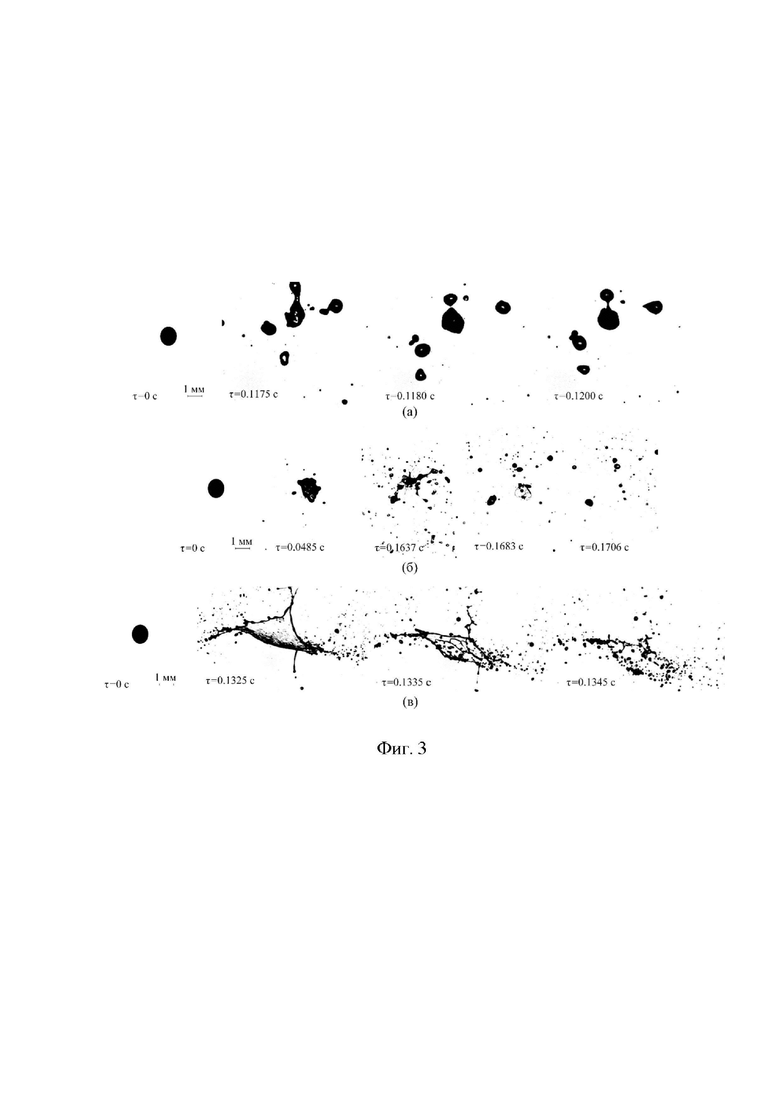

На фиг. 3 приведены кадры образующихся в ходе реализации способа групп фрагментирующихся двухжидкостных капель на основе жидкого топлива (керосина ТС-1) и дистиллированной воды в объемном соотношении 9:1 при температуре нагрева в камере 850°С (а), 1000°С (б) и 1150°С (в).

Для осуществления способа использовано устройство для распыления жидкого топлива, которое содержит нагревательную камеру 1, в которую сверху встроена двухканальная центробежная топливная форсунка 2.

Один канал форсунки 2 трубопроводами через последовательно расположенные первый манометр 3, первый регулирующий клапан 4, первый расходомер переменного перепада давления 5, топливный фильтр 6 и первый шаровой кран 7 соединен с резервуаром 8, наполненным жидким топливом, который оснащен вторым манометром 9.

Второй канал форсунки 2 трубопроводами через последовательно расположенные третий манометр 10, второй регулирующий клапан 11, второй расходомер переменного перепада давления 12 и второй шаровой кран 13 соединен с резервуаром 14, наполненным водой, и оснащен четвертым манометром 15.

Сверху в нагревательную камеру 1 вставлен патрубок, который трубопроводом последовательно через пятый манометр 16, третий регулирующий клапан 17, третий расходомер переменного перепада давления 18 и третий шаровой кран 19 соединен с первым баллоном 20, наполненным азотом, который снабжен шестым манометром 21.

На дне нагревательной камеры 1 выполнен патрубок 22 для вывода приготовленной парогазокапельной смеси.

Первый баллон 20, наполненный азотом, трубопроводами последовательно через четвертый регулирующий клапан 23 и первый регулятор давления 24 соединен с резервуаром 14, наполненным водой.

Второй баллон 25, наполненный азотом, трубопроводами последовательно через пятый регулирующий клапан 26 и второй регулятор давления 27 соединен с резервуаром 8, наполненным жидким топливом. Второй баллон 25, наполненный азотом, оснащен седьмым манометром 28.

Снаружи нагревательная камера 1 изолирована волокнистыми теплоизоляционными плитами. Внутри нагревательной камеры 1 на ее боковых стенках закреплены дисилицид молибденовые нагревательные элементы, которые подключены к источнику питания и блоку управления нагревом 29. В качестве двухканальной центробежной топливной форсунки 2 использована улиточная форсунка камеры сгорания газотурбинного двигателя АИ-25.

Нагревательную камеру 1 включают в промышленную сеть и с помощью блока управления нагревом 29 задают температуру в диапазоне от 850°С до 1150°С [«Micro-explosion and autoignition of composite fuel/water droplets» // D.V. Antonov, G.V. Kuznetsov, P.A. Strizhak, O. Rybdylova, S.S. Sazhin / Combustion and Flame. 2019. V. 210. C. 479-489]. В резервуары 8 и 14 заливают соответственно керосин ТС-1 и воду до заданного уровня 24 л. Первый 7, второй 13 и третий 19 шаровые краны и первый 4, второй 11, третий 17, четвертый 23 и пятый 26 регулирующие клапаны переводят в положение открыто. Из резервуара 8 жидкое топливо проходит через топливный фильтр 6. Первый 5 и второй 12 расходомеры переменного перепада давления измеряют расход топлива и воды соответственно. Давление топлива и воды, подаваемых в форсунку 2, измеряют первым 3 и третьим 10 манометрами соответственно. Давление газа в резервуарах 8 и 14 измеряют вторым 9 и четвертым 15 манометрами соответственно. Давление в первом баллоне 20, наполненном азотом, и в втором баллоне 25, наполненном азотом, контролируют шестым 21 и седьмым 28 манометрами соответственно. Одновременно из первого баллона 20, наполненного азотом, газ под давлением поступает в нагревательную камеру 1, вытесняя из нее парогазокапельную смесь, и в резервуар 14, наполненный водой, вытесняя из него воду. Давление азота при подаче в нагревательную камеру 1 контролируют пятым манометром 16. Третий расходомер переменного перепада давления 18 измеряет расход азота при подаче в нагревательную камеру 1. Давление в резервуаре 8, наполненном жидким топливом, и в резервуаре 14, наполненном водой, контролируют вторым 9 и четвертым 15 манометрами соответственно. Давление газов в этих резервуарах регулируют с помощью первого 24 и второго 25 регуляторов давления соответственно. Из второго баллона 25, наполненного азотом, газ под давлением поступает в резервуар 8, наполненный жидким топливом, вытесняя из него жидкое топливо, которое по трубопроводу поступает в первый канал форсунки 2. Воду из резервуара 14, наполненного водой, по трубопроводам под давлением подают во второй канал форсунки 2.

Объемное соотношение жидкого топлива и воды, подаваемых в форсунку 2, составляющее 9:1 [«Micro-explosion and autoignition of composite fuel/water droplets» // D.V. Antonov, G.V. Kuznetsov, P.A. Strizhak, O. Rybdylova, S.S. Sazhin / Combustion and Flame. 2019. V. 210. C. 479-489], контролируют первым 4 и вторым 11 регулирующими клапанами.

Из форсунки 2 распыленный поток двухжидкостных капель поступает в нагревательную камеру 1, где происходит их нагрев до взрывного вскипания воды. Перегретые капли воды практически мгновенно взрывообразно испаряются, повышают давление в нагревательной камере 1 и гомогенизируют парогазокапельную смесь.

Готовую парогазокапельную смесь через патрубок 22 за счет избыточного давления выше атмосферного в нагревательной камере 1 подают в камеру сгорания, например, газотурбинного двигателя.

Испытания процесса распыления жидкого топлива с водой для получения парогазокапельной смеси были проведены в лабораторных условиях, используя идентичную заявляемому устройству нагревательную камеру 1, на противоположных боковых стенках которой были выполнены прозрачные окна из высокотемпературного кварцевого стекла 30 и 31 (фиг. 2). Напротив первого окна 30 снаружи нагревательной камеры 1 была размещена высокоскоростная видеокамера 32, соединенная с компьютером 33. Напротив второго окна 31 снаружи нагревательной камеры 1 был размещен светодиодный прожектор 34. Процесс распыления жидкого топлива с водой регистрировали с помощью высокоскоростной видеокамеры 32 с частотой съемки не менее 5400 кадров в секунду. Вывод кадров с видеокамеры 32 происходил на компьютере 33. Пространство в нагревательной камере 1 подсвечивали сбоку напротив видеокамеры 32 с помощью светодиодного прожектора 34. Процесс фрагментации наблюдали через прозрачные окна 30 и 31.

Была использована высокоскоростная видеокамера 32 - видеокамера Phantom Miro M310. Светодиодный прожектор 34 - прожектор GS Vitec MultiLED.

Анализ видеокадров (фиг. 3), где τ - время в секундах, показывает, что увеличение температуры нагрева внутри нагревательной камеры 1 приводит к росту количества образующихся вторичных капель и уменьшению их размеров (радиусов) в факеле распыла до 5 мкм. Варьирование температуры нагрева внутри камеры 1 позволяет управлять количеством вторичных капель и их размерами (радиусами), получая от 10-15 капель размерами (радиусами) до 50 мкм при температуре 850°С и более 100 капель размерами (радиусами) до 5 мкм при температуре 1150°С. При этом увеличивается площадь поверхности испарения и химического реагирования жидкого топлива в десятки и сотни раз относительно первично распыленных капель, формируя готовую парогазокапельную смесь, подаваемую через патрубок 22 в камеру сгорания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ПРОЦЕССОВ СЖИГАНИЯ КОМПОЗИЦИОННОГО ТОПЛИВА | 2023 |

|

RU2817611C1 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ПРОЦЕССОВ СЖИГАНИЯ И ПИРОЛИЗА КОМПОЗИЦИОННОГО ЖИДКОГО ТОПЛИВА | 2024 |

|

RU2829043C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ТОПЛИВНЫХ СМЕСЕЙ | 2013 |

|

RU2519466C1 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ДЛЯ СЖИГАНИЯ ЖИДКОГО ТОПЛИВА | 2006 |

|

RU2310133C1 |

| СПОСОБ ПЕРЕДАЧИ ТОПЛИВА | 2013 |

|

RU2604152C2 |

| Установка для проветривания карьеров | 1978 |

|

SU754085A1 |

| СИСТЕМА И СПОСОБ ДЛЯ ПОВЫШЕНИЯ ВЫХОДНОЙ МОЩНОСТИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2006 |

|

RU2406841C2 |

| Способ подготовки и активации тяжелых моторных топлив и мазутов для дизеля | 1990 |

|

SU1824498A1 |

| СПОСОБ ПОДГОТОВКИ НЕФТЯНОЙ ВОДОТОПЛИВНОЙ ЭМУЛЬСИИ ДЛЯ СЖИГАНИЯ ЕЕ В ДИЗЕЛЕ | 1994 |

|

RU2088790C1 |

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ ЖИДКОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2310132C1 |

Группа изобретений относится к получению парогазокапельной смеси методом мелкодисперсного распыления и испарения жидкого топлива для его подготовки к сжиганию в камерах сгорания, преимущественно газотурбинных двигателей, и могут быть использованы в автомобилестроении, энергетике, химической, пищевой и других отраслях промышленности. Устройство для подготовки жидкого топлива к сжиганию в камере сгорания преимущественно газотурбинного двигателя содержит теплоизолированную нагревательную камеру, в которую сверху встроена двухканальная центробежная топливная форсунка, один канал которой трубопроводами через последовательно расположенные первый манометр, первый регулирующий клапан, первый расходомер переменного перепада давления, топливный фильтр и первый шаровой кран соединен с резервуаром, наполненным жидким топливом и оснащен вторым манометром. Второй канал форсунки трубопроводами через последовательно расположенные третий манометр, второй регулирующий клапан, второй расходомер переменного перепада давления и второй шаровой кран соединен с резервуаром, наполненным водой и оснащен четвертым манометром. Сверху в нагревательную камеру вставлен патрубок, который трубопроводом последовательно через пятый манометр, третий регулирующий клапан, третий расходомер переменного перепада давления и третий шаровой кран соединен с первым баллоном, наполненным азотом, который снабжен шестым манометром. На дне нагревательной камеры выполнен патрубок для вывода приготовленной парогазокапельной смеси. Первый баллон с азотом трубопроводами последовательно через четвертый регулирующий клапан и первый регулятор давления соединен с резервуаром, наполненным водой, а второй баллон, наполненный азотом, оснащен седьмым манометром, и трубопроводами последовательно через пятый регулирующий клапан и второй регулятор давления соединен с резервуаром, наполненным жидким топливом. Технический результат - получение парогазокапельной смеси жидкого топлива, воды и азота. 2 н.п. ф-лы, 3 ил.

1. Способ подготовки жидкого топлива к сжиганию в камере сгорания преимущественно газотурбинного двигателя, включающий использование жидкого топлива и воды, их нагрев до температуры, превышающей температуру кипения воды, отличающийся тем, что жидкое топливо и воду в объемном соотношении 9:1 одновременно подают сверху в нагревательную камеру через соответствующие каналы двухканальной центробежной форсунки, и распыляют в виде потока двухжидкостных капель водотопливной смеси при температуре 850-1150°С, при одновременной подаче в нагревательную камеру азота под давлением выше атмосферного, обеспечивая при этом испарение воды, увеличение объема пара и взрывообразное распыление жидкого топлива на капли, полученную парогазокапельную смесь направляют через патрубок в камеру сгорания.

2. Устройство для подготовки жидкого топлива к сжиганию в камере сгорания преимущественно газотурбинного двигателя, отличающееся тем, что содержит теплоизолированную нагревательную камеру, в которую сверху встроена двухканальная центробежная топливная форсунка, один канал которой трубопроводами через последовательно расположенные первый манометр, первый регулирующий клапан, первый расходомер переменного перепада давления, топливный фильтр и первый шаровой кран соединен с резервуаром, наполненным жидким топливом и оснащен вторым манометром, второй канал форсунки трубопроводами через последовательно расположенные третий манометр, второй регулирующий клапан, второй расходомер переменного перепада давления и второй шаровой кран соединен с резервуаром, наполненным водой и оснащен четвертым манометром, сверху в нагревательную камеру вставлен патрубок, который трубопроводом последовательно через пятый манометр, третий регулирующий клапан, третий расходомер переменного перепада давления и третий шаровой кран соединен с первым баллоном, наполненным азотом, который снабжен шестым манометром, на дне нагревательной камеры выполнен патрубок для вывода приготовленной парогазокапельной смеси, причем первый баллон с азотом трубопроводами последовательно через четвертый регулирующий клапан и первый регулятор давления соединен с резервуаром, наполненным водой, а второй баллон, наполненный азотом, оснащен седьмым манометром, и трубопроводами последовательно через пятый регулирующий клапан и второй регулятор давления соединен с резервуаром, наполненным жидким топливом.

| СПОСОБ ПОДГОТОВКИ ЖИДКОГО ТОПЛИВА К РАСПЫЛИВАНИЮ В КАМЕРУ СГОРАНИЯ | 2004 |

|

RU2266470C1 |

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ ЖИДКОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2310132C1 |

| US 4144015 A1, 13.03.1979 | |||

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ДЛЯ СЖИГАНИЯ ЖИДКОГО ТОПЛИВА | 2006 |

|

RU2310133C1 |

Авторы

Даты

2023-11-13—Публикация

2023-05-10—Подача