Область применения изобретения

Настоящее изобретение относится к диспенсерам для порошков и машинам для фасовки порошков, в частности к способам и устройствам для дозирования потока порошков из таких диспенсеров или машин, а также к способам заполнения мягких контейнеров свободнотекучими порошками с применением таких устройств. Изобретение дополнительно относится к вращающимся дискам, содержащим отверстия или перфорации для дозирования порошка из диспенсеров для порошков и машин для фасовки порошков.

Предпосылки создания изобретения

Машины для выдачи порошков, диспенсеры для порошков и машины для фасовки порошков хорошо известны. Диспенсеры для порошков и машины для выдачи порошков являются похожими устройствами, тогда как машины для фасовки порошков обычно имеют дополнительный компонент для формования или обработки наполняемого контейнера. Все три устройства используются для выдачи отмеренных количеств порошка, как правило, для наполнения контейнера или упаковки. Контейнер или упаковка может иметь практически любую конструкцию, включая жесткие контейнеры, бутыли, картонные коробки или гибкие пленочные упаковки, такие как стик-пакеты.

Стик-пакеты - распространенный формат упаковки для многих порошков. Они также хорошо известны в данной области в общем как «стики» или контейнеры в форме трубочек, сформованные из любого подходящего листового материала, такого как бумага, пластик, металл, слоистые материалы и т.д. Применительно к порошкам стик-пакеты, как правило, сформованы из листового материала на месте фасовки для упрощения обращения и обработки. Примером машины для фасовки порошков предшествующего уровня техники, выполненной с возможностью применения для формования и фасовки в стик-пакеты, является машина модели TM70-ZC производства Toyo Machine Manufacturing Со. Модель TM70-ZC по существу содержит бункер для порошка и связанный с ним шнек для перемещения порошка вниз по трубке из бункера. В нижней части трубки находится перфорированный диск (также называемый «вращающимся диском», или «ротационным диском», или «дискообразным распределительным устройством»), закрывающий трубку. Диск прикреплен к концу шнека и предназначен для того, чтобы при вращении обеспечивать прохождение порошка через перфорационные отверстия, а в отсутствие вращения посредством шнека полностью блокировать поток порошка. Вращающиеся диски предшествующего уровня техники надлежащим образом функционируют со многими порошками и в течение многих лет оставались по существу неизменными.

Порошки могут характеризоваться по способности вытекать из контейнера. Аналитическая мера такого свойства определяется коэффициентом Хауснера. Коэффициент Хауснера рассчитывают как отношение насыпной плотности к набивной плотности порошка. Коэффициент Хауснера рассчитывают следующим образом:

1 - Известную массу исследуемого порошка засыпают через воронку в измерительный цилиндр и отмечают объем, занимаемый порошком.

2 - Путем деления массы исследуемого порошка на объем получают насыпную плотность.

3 - Затем цилиндр отстукивают 150 раз для уплотнения исследуемого порошка и отмечают новый объем, занимаемый исследуемым порошком.

4 - Путем деления массы исследуемого порошка на этот новый объем получают набивную плотность.

5 - Затем рассчитывают коэффициент Хауснера как отношение набивной плотности к насыпной плотности.

В таблице 1 приведена классификация текучести порошков на основании коэффициента Хауснера.

Точное управление текучестью порошков в машинах для фасовки в стик-пакеты особенно желательно, поскольку в присутствии потока порошка при герметизации стик-пакета ниже по потоку от трубки для выдачи происходит ослабление или нарушение герметизации, так как избыток порошка подавляет адгезию между слоями гибкого материала.

Известно, что вращающиеся диски предшествующего уровня техники не могут блокировать поток некоторых свободнотекучих и очень свободнотекучих порошков, т.е. порошков с коэффициентом Хауснера <1,18 или до 1,25.

Преимуществом будет обеспечение машины для фасовки порошков и/или вращающегося диска, который улучшает остановку потока свободнотекучих порошков, чтобы обеспечить герметизацию стик-пакета, достаточную для предотвращения повторного открытия упаковки на последующих этапах цепи поставок.

Преимуществом будет обеспечение машины для фасовки порошков и/или вращающегося диска, который можно использовать для работы с более свободнотекучими порошками; дополнительно преимуществом будет обеспечение машины для фасовки порошков и/или вращающегося диска, который блокирует поток очень свободнотекучих и/или свободнотекучих порошков, т.е. порошков, для которых коэффициент Хауснера составляет 1,00-1,11, и/или 1,12-1,18, и/или 1,19-1,25.

Преимуществом будет обеспечение машины для фасовки порошков и/или вращающегося диска, который в неподвижном состоянии блокирует поток очень свободнотекучих и/или свободнотекучих порошков, т.е. порошков, для которых коэффициент Хауснера составляет 1,00-1,11, и/или 1,12-1,18, и/или 1,19-1,25, но при этом обеспечивает свободный поток порошка при вращении, в частности, в течение значительных периодов времени, например, если это требуется при круглосуточном производстве.

Варианты осуществления диспенсеров для порошков предшествующего уровня техники с альтернативными способами дозирования порошка включают: дозирование порошка с помощью дроссельного клапана, дозирование порошка с помощью заслонки, дозирование порошка с помощью вращающейся пластины. Каждый из них имеет присущие только ему недостатки при применении такого формата упаковки, как стик-пакет.

Диспенсер для порошков, в котором дозирование осуществляется с помощью воздушного клапана, в целом включает в себя бункер для порошка и связанный с ним шнек для перемещения порошка вниз по трубке из бункера. За пределами конца шнека, но внутри трубки находится дроссельный клапан, выполненный с возможностью поворота вокруг оси, поперечной по отношению к длине трубки. При открытом дроссельном клапане и во время вращения шнека происходит дозирование порошка из трубки. При закрытом дроссельном клапане и остановке шнека происходит блокировка потока порошка. Возникающие в связи с этим проблемы заключаются в сложности приведения в действие и программирования дроссельного клапана и шнека по отдельности или в высокой сложности механизма передачи внутри трубки; в статическом барьере для потока порошка даже при открытом положении дроссельного клапана и дополнительном механизме и/или ширине трубки, что препятствует легкому прохождению материала упаковочной пленки вдоль наружной стороны трубки, таким образом предотвращая или замедляя формирование стик-упаковки ниже по потоку.

Диспенсер для порошков, в котором дозирование осуществляется с помощью заслонки, работает преимущественно аналогично диспенсеру, включающему в себя дроссельный клапан, отличаясь только тем, что дроссельный клапан заменен на заслонку (или затвор), которая скользит в поперечном направлении относительно направления длины трубки и может находиться в закрытом или открытом положении. Указанные проблемы аналогичны проблемам, возникающим при применении дроссельного клапана, т.е. дополнительная сложность с приведением в действие и программированием заслонки и шнека по отдельности, а также дополнительная ширина и механизм за пределами ширины трубки, препятствующие или предотвращающие поток гибкого упаковочного материала вниз по наружной стороне трубки для создания стик-пакета ниже по потоку от трубки для выдачи.

Диспенсер для порошков, в котором дозирование осуществляется с помощью вращающейся пластины, аналогичен диспенсеру для порошков, содержащему вращающийся диск. Он отличается тем, что вращающаяся пластина не содержит перфораций и расположена в колоколообразном корпусе, подвешенном на нижней части трубки для выдачи порошка. Вращающаяся пластина приводится в движение шнеком и работает, обеспечивая поток порошка при вращении и блокируя поток, когда находится в неподвижном состоянии. Порошок скапливается на вращающейся пластине, когда она находится в неподвижном состоянии, образуя колонну порошка вверх по трубке для выдачи порошка. При вращении порошок перемещается за счет вращения пластины наружу и в колоколообразный корпус, где он направляется вниз и выдается. К возникающим в этом случае проблемам относятся дополнительная длина трубки для выдачи порошка, имеющей колоколообразный корпус, и значительное увеличение наибольшего внешнего диаметра трубки для выдачи порошка в области колоколообразного корпуса, так что гибкий упаковочный материал, направляемый вниз по потоку от трубки с целью формования стик-упаковки, будет иметь слишком большой диаметр.

Таким образом, также было бы предпочтительно обеспечить машину для фасовки порошков, выполненную с возможностью применения с упаковочным стик-пакетом, которая надежно обеспечивает и блокирует прохождение потока свободнотекучих и очень свободнотекучих порошков без препятствий для расположенной ниже по потоку упаковки в формате стик-пакета и/или увеличения диаметра стик-пакета.

Кроме того, было бы предпочтительно обеспечить вращающийся диск с физическими размерами для блокировки потока свободнотекучих и очень свободнотекучих порошков, который можно было бы использовать для модификации существующих машин для фасовки порошков в стик-пакеты.

Таким образом, целью вариантов осуществления изобретения является устранение или уменьшение недостатка, присущего предшествующему уровню техники.

Изложение сущности изобретения

В соответствии с первым аспектом изобретения предложен диспенсер для порошков, содержащий трубку круглого поперечного сечения; шнек, проходящий в осевом направлении через трубку; и дискообразное распределительное устройство, проходящее в поперечном направлении к оси трубки и частично закрывающее трубку, причем дискообразное распределительное устройство содержит центральное кольцо и распределительные элементы, проходящие от него в радиальном направлении, отличающееся тем, что центральное кольцо имеет радиус, составляющий 55-90% внутреннего радиуса трубки; по меньшей мере один из распределительных элементов проходит не более чем на 1 мм от внутренней стенки трубки; и при этом между распределительными элементами на расстоянии 1 мм от цилиндрической стенки имеется расстояние, образованное дугой окружности, концентричной трубке, составляющее 30%-65% внутреннего радиуса трубки.

В некоторых вариантах осуществления диспенсер для порошков представляет собой диспенсер для порошков напитков.

В некоторых вариантах осуществления расстояние по дуге окружности между распределительными элементами дискообразного распределительного устройства на расстоянии 1 мм от цилиндрической стенки составляет от 35% до 65%; от 30% до 60% или от 40% до 60% внутреннего радиуса трубки. Авторы изобретения обнаружили, что в диапазоне 30%-65% дискообразное распределительное устройство хорошо работает в течение некоторого времени без блокирования или скапливания порошка и что в диапазоне 35% 65% дискообразное распределительное устройство работает в течение неограниченного периода времени без существенного скапливания порошка.

В некоторых вариантах осуществления расстояние дуги окружности, концентричной трубке, между распределительными элементами дискообразного распределительного устройства на расстоянии 1 мм от цилиндрической стенки составляет от 2 мм до 7,5 мм или от 3 мм до 7 мм

Дискообразные распределительные устройства с такими расстояниями между распределительными элементами имеют особые преимущества, заключающиеся в превосходном балансе хорошего потока порошка при вращении и хорошей остановке потока порошка при отсутствии вращения; а также в простоте изготовления.

В некоторых вариантах осуществления радиус центрального кольца дискообразного распределительного устройства составляет от 55% до 85%; или от 60% до 85% внутреннего радиуса трубки. В некоторых вариантах осуществления внутренний радиус трубки составляет от 10 мм до 14 мм, а радиус центрального кольца дискообразного распределительного устройства составляет от 7 мм до 9 мм; предпочтительно внутренний радиус трубки составляет от 11 мм до 13 мм, а радиус центрального кольца дискообразного распределительного устройства составляет от 7,5 мм до 8,5 мм.

В других вариантах осуществления внутренний радиус трубки составляет от 7 мм до 9 мм, а радиус центрального кольца дискообразного распределительного устройства составляет от 5 мм до 7 мм; предпочтительно внутренний радиус трубки составляет от 7,5 мм до 8,5 мм, а радиус центрального кольца дискообразного распределительного устройства составляет от 5,5 мм до 7 мм.

Дискообразные распределительные устройства с центральным кольцом и трубкой с такими размерами обладают определенными преимуществами, которые заключаются в превосходном балансе хорошего потока порошка при вращении и хорошей остановке потока порошка в неподвижном состоянии, способствуя скапливанию порошка на дискообразном распределительном устройстве при отсутствии вращения; а также в экономичном применении материалов.

В некоторых вариантах осуществления дискообразное распределительное устройство включает в себя от 4 до 12 распределительных элементов и предпочтительно от 6 до 10 распределительных элементов.

В вариантах осуществления, в которых внутренний радиус трубки составляет от 10 мм до 14 мм или от 11 мм до 13 мм, ширина каждого распределительного элемента дискообразного распределительного устройства вдоль плоскости поперечного сечения трубки предпочтительно составляет от 1,5 мм до 2,5 мм. В вариантах осуществления, в которых внутренний радиус трубки составляет от 7 мм до 9 мм или от 7,5 мм до 8,5 мм, ширина каждого из распределительных элементов дискообразного распределительного устройства вдоль плоскости поперечного сечения трубки предпочтительно составляет от 1 мм до 2 мм.

Дискообразные распределительные устройства с таким количеством распределительных элементов имеют определенные преимущества, заключающиеся в обеспечении равномерного потока порошка при вращении; хорошем сводообразовании порошка выше по потоку между распределительными элементами при отсутствии вращения; а также в простоте изготовления. В частности, распределительные элементы указанной ширины обладают дополнительным конкретным преимуществом, заключающемся в улучшенной площади поверхности и жесткости при применении.

В некоторых вариантах осуществления центральное кольцо дискообразного распределительного устройства проходит на расстояние до 4 мм от плоскости дискообразного распределительного устройства, предпочтительно центральное кольцо дискообразного распределительного устройства проходит на расстояние до 3 мм, 2 мм или 1 мм от плоскости дискообразного распределительного устройства. В некоторых вариантах осуществления центральное кольцо проходит от плоскости дискообразного распределительного устройства на эти величины с одной или обеих сторон. В таком варианте осуществления центральное кольцо имеет большую глубину, чем распределительные элементы, в продольном направлении трубки.

Такие варианты осуществления имеют определенные преимущества, заключающиеся в простоте изготовления и идентификации, а также в отсутствии сложностей с добавлением центрального кольца для адаптации существующего дискообразного распределительного устройства, не относящегося к изобретению, к одному из вариантов осуществления изобретения. Варианты осуществления, в которых центральное кольцо проходит с обеих сторон дискообразного распределительного устройства, имеют определенное преимущество, заключающееся в том, что дискообразное распределительное устройство является одинаковым с двух сторон, что позволяет исключить риск вставки в неправильной ориентации.

В некоторых вариантах осуществления центральное кольцо дискообразного распределительного устройства дополнительно содержит по меньшей мере одно отверстие, имеющее максимальную ширину в направлении вдоль радиуса трубки, составляющую не более 30%; 26%; 24% или предпочтительно не более 22% радиуса трубки.

В некоторых вариантах осуществления центральное кольцо дискообразного распределительного устройства дополнительно содержит по меньшей мере одно отверстие максимальной ширины в направлении вдоль радиуса трубки, которое составляет не более 2,5 мм.

Предпочтительно отверстия имеют форму щелей или радиальных щелей; более предпочтительно щели расположены концентрично периметру кольца; наиболее предпочтительно щели также расположены на равном расстоянии друг от друга.

Центральное кольцо с такими отверстиями имеет определенные преимущества, заключающиеся в меньшем скапливании порошка в трубке диспенсера для порошков со временем и снижении давления внутри трубки при вращении дискообразного распределительного устройства и/или шнека.

В некоторых вариантах осуществления площадь всех отверстий в центральном кольце составляет не более 15%, предпочтительно не более 12%, наиболее предпочтительно не более 10% площади поперечного сечения трубки.

Центральное кольцо с отверстиями такого ограниченного габаритного размера имеет определенное преимущество, заключающееся в предотвращении чрезмерного скапливания порошка в трубке распределительного устройства для порошка с течением времени при сохранении дискообразным распределительным устройством способности останавливать поток порошка при отсутствии вращения.

В некоторых вариантах осуществления дискообразное распределительное устройство расположено в пределах 50 мм, 40 мм, 30 мм, 20 мм или предпочтительно в пределах 10 мм от конца трубки.

Такие положения дискообразного распределительного устройства имеют определенное преимущество, заключающееся в предотвращении закупорки трубки на участке после дискообразного распределительного устройства и большей гибкости при выполнении последующих операций ниже по потоку.

В некоторых вариантах осуществления внешний диаметр трубки составляет от 25 мм до 60 мм; предпочтительно от 30 мм до 50 мм

Такие внешние диаметры обеспечивают дополнительное преимущество, заключающееся в простоте и надежности применения совместно со стик-пакетами, приемлемыми для потребителей, высоком качестве упаковки и хорошими показателями скорости фасовки.

В некоторых вариантах осуществления шнек и дискообразное распределительное устройство функционально соединены; предпочтительно дискообразное распределительное устройство и шнек выполнены с возможностью функционального соединения и разделения. В предпочтительных вариантах осуществления дискообразное распределительное устройство присоединено на конце шнека, а в других вариантах осуществления оно может быть присоединено на расстоянии вдоль шнека в пределах трубки.

В некоторых вариантах осуществления дискообразное распределительное устройство приводится в действие посредством вращения шнека.

Такие варианты осуществления имеют определенное преимущество, заключающееся в простоте эксплуатации и изготовления; а также в необходимости использования только одного приводного двигателя.

В некоторых вариантах осуществления диспенсер для порошков дополнительно содержит порошок, коэффициент Хауснера которого составляет 1,00-1,25.

Диспенсеры для порошков с такими порошками имеют определенные преимущества, заключающиеся в превосходных свойствах текучести порошка; в уменьшении закупорки и/или скапливания порошка в трубке диспенсера для порошков.

В некоторых вариантах осуществления порошок представляет собой порошок напитка.

В соответствии со вторым аспектом изобретения предложен способ выдачи порошка, включающий;

а - обеспечение диспенсера для порошков по первому аспекту изобретения;

b - добавление порошка;

с - вращение шнека и/или дискообразного распределительного устройства с целью перемещения порошка по трубке и из нее;

d - сбор порошка в контейнер.

В некоторых вариантах осуществления порошок представляет собой пригодный для употребления порошок, предпочтительно порошок напитка, в частности порошок, содержащий молоко, кофе, чай, забеливатель, сахар и/или искусственный подсластитель.

В некоторых вариантах осуществления порошок имеет коэффициент Хауснера от 1,00 до 1,25, от 1,00 до 1,22, от 1,00 до 1,20 или предпочтительно от 1,05 до 1,18.

Способы применения диспенсера для порошков по первому аспекту изобретения и содержащий такие порошки имеют определенные преимущества, заключающиеся в превосходных характеристиках текучести порошка; в уменьшении закупорки и/или скапливания порошка в трубке диспенсера для порошков.

В некоторых вариантах осуществления контейнер имеет диаметр от 25 мм до 55 мм, предпочтительно от 30 мм до 50 мм, наиболее предпочтительно от 35 мм до 45 мм.

В некоторых вариантах осуществления в контейнер добавляют от 10 г до 50 г, предпочтительно от 15 г до 40 г и наиболее предпочтительно от 15 г до 30 г порошка.

Такие варианты массы фасовки имеют определенное преимущество, заключающееся в обеспечении превосходной дозы для применения конечным потребителем.

В некоторых вариантах осуществления порошок собирают последовательно во множество контейнеров.

В некоторых вариантах осуществления контейнер или каждый контейнер содержит гибкую пленку.

В некоторых вариантах осуществления контейнер или каждый контейнер формуют в точке сбора порошка.

В соответствии с третьим аспектом изобретения предложена машина для фасовки порошков, содержащая диспенсер для порошков в соответствии с первым аспектом изобретения и устройство для упаковки.

В некоторых вариантах осуществления устройство для упаковки представляет собой устройство для упаковки в гибкую пленку, предпочтительно устройство для упаковки в стик-пакеты.

Подробное описание изобретения

Для лучшего понимания изобретения далее исключительно в качестве примера будут описаны варианты его осуществления со ссылками на прилагаемые чертежи, на которых:

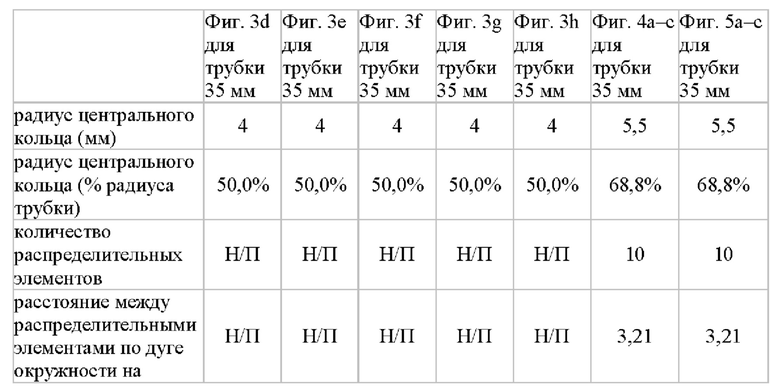

на Фиг. 1 представлен схематический вид в поперечном сечении машины (1) для фасовки порошков предшествующего уровня техники;

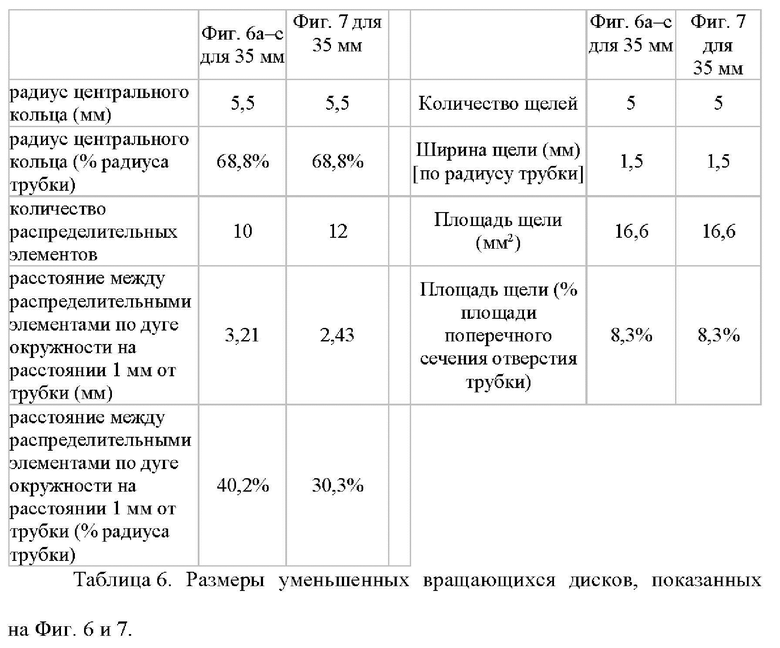

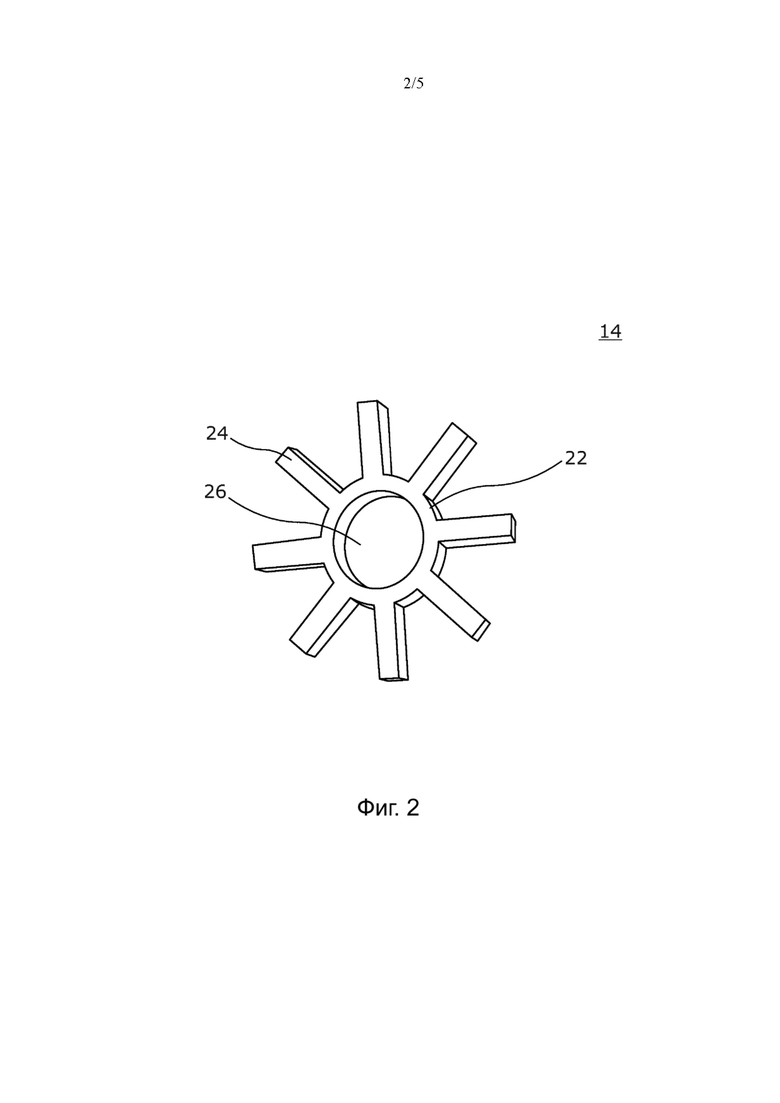

на Фиг. 2 представлен вид сверху вниз вращающегося диска (14) предшествующего уровня техники, используемого совместно с машиной (1) для фасовки порошков, показанной на Фиг. 1;

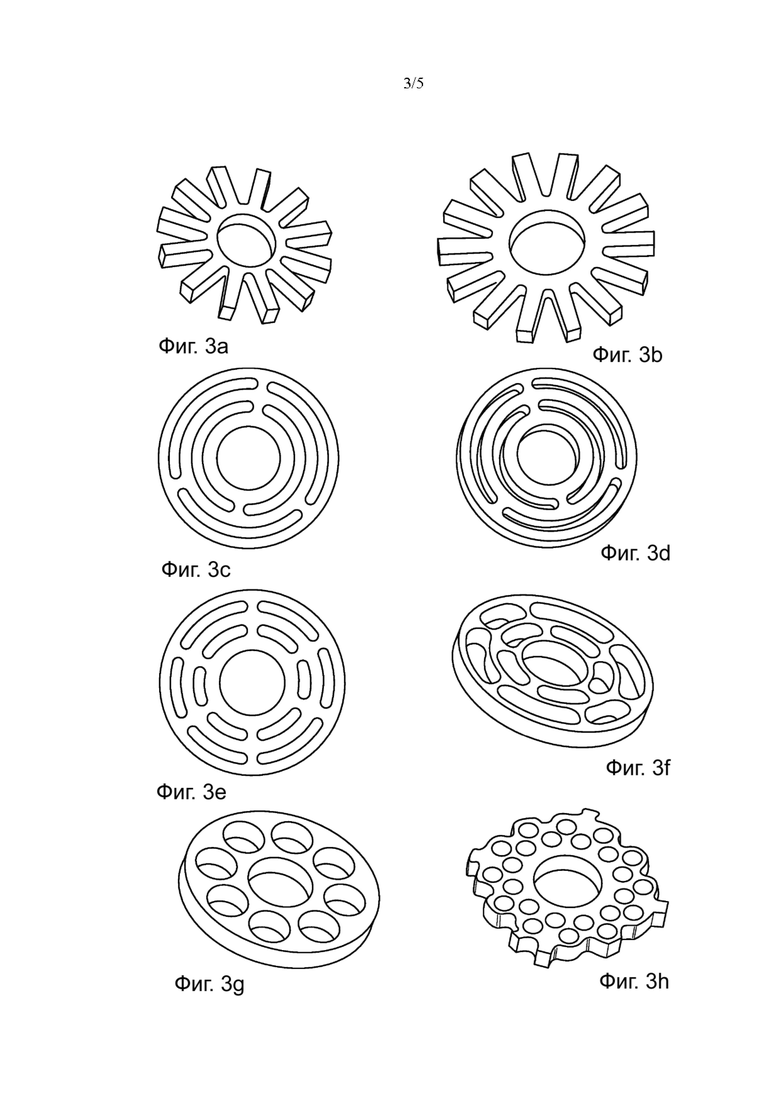

на Фиг. 3а-j представлены виды в перспективе множества разных проблемных конфигураций вращающихся дисков (14), используемых совместно с машиной (1) для фасовки порошков, показанной Фиг. 1, не относящихся к вращающимся дискам, используемым в заявленном изобретении.

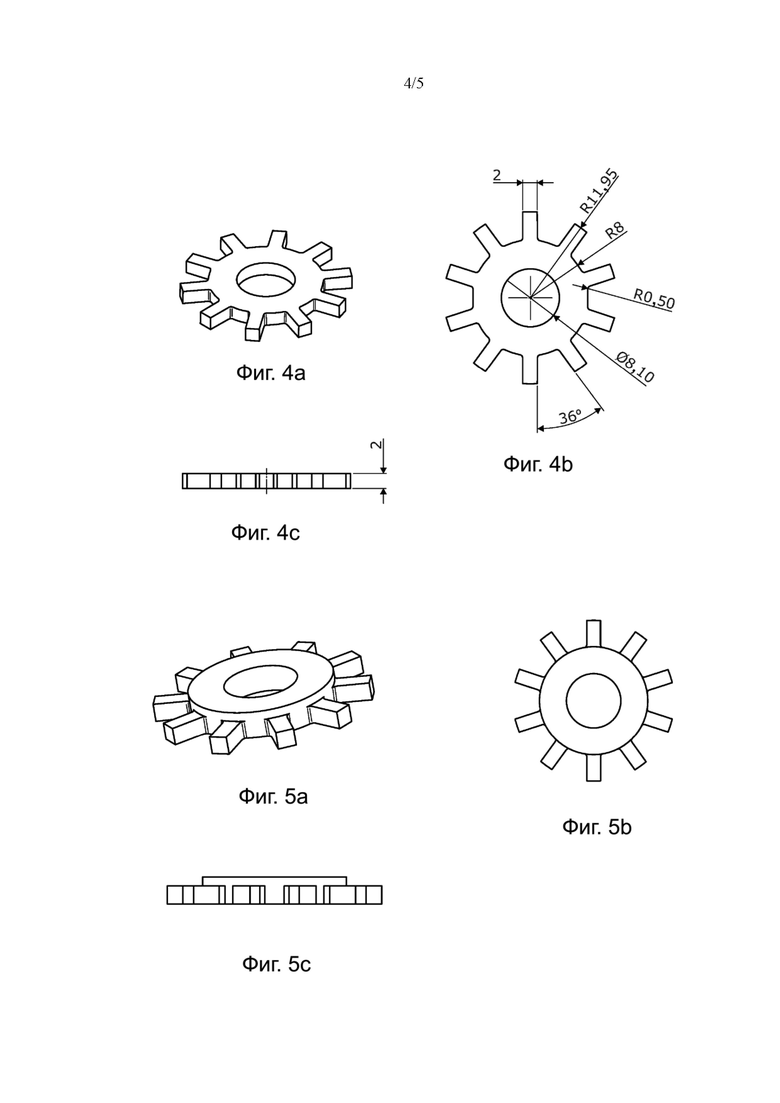

Фиг. 4а-с На Фиг. 4а представлен вид в перспективе первого варианта осуществления вращающегося диска, используемого совместно с машиной (1) для фасовки порошков, показанной на Фиг. 1, вместе образующих диспенсер для порошков изобретения. На Фиг. 4b представлен вид в горизонтальной проекции, а на Фиг. 4с представлен вид сбоку того же вращающегося диска.

Фиг. 5а-с На Фиг. 5а представлен вид в перспективе второго варианта осуществления вращающегося диска, используемого совместно с машиной (1) для фасовки порошков, показанной на Фиг. 1, вместе образующих диспенсер для порошков изобретения. На Фиг. 5b представлен вид в горизонтальной проекции, а на Фиг. 5с представлен вид сбоку того же вращающегося диска изобретения.

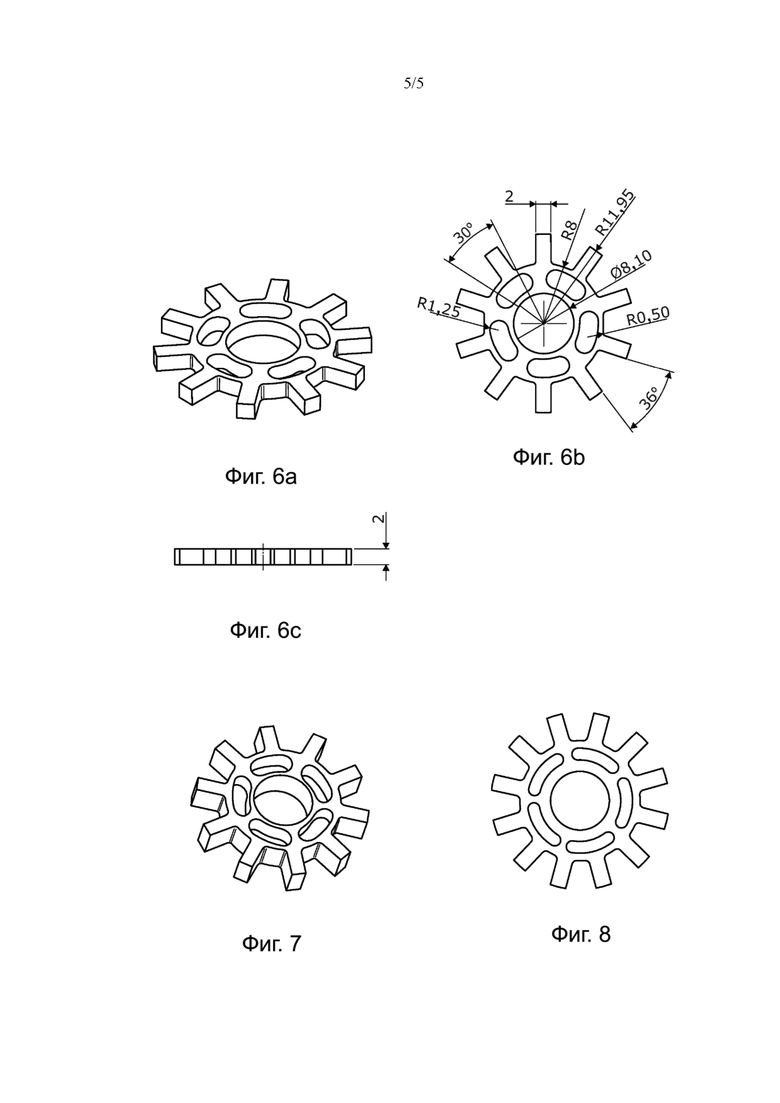

Фиг. 6а с На Фиг. 6а представлен вид в перспективе третьего варианта осуществления вращающегося диска, используемого совместно с машиной (1) для фасовки порошков, показанной на Фиг. 1, вместе образующих диспенсер для порошков изобретения. На Фиг. 6b представлен вид в горизонтальной проекции, а на Фиг. 6с представлен вид сбоку того же вращающегося диска изобретения.

На Фиг. 7 представлен вид в перспективе альтернативного варианта осуществления вращающегося диска, показанного на Фиг. 6, используемого совместно с машиной (1) для фасовки порошков, показанной на Фиг. 1, вместе образующих диспенсер для порошков изобретения.

На Фиг. 8 представлен вид в перспективе другого альтернативного варианта осуществления вращающегося диска, показанного на Фиг. 6, используемого совместно с машиной (1) для фасовки порошков, показанной на Фиг. 1, вместе образующих диспенсер для порошков изобретения.

На Фиг. 1 показана машина (1) для фасовки порошков предшествующего уровня техники, содержащая бункер (10); вертикальный шнек (12), проходящий через бункер и из него в трубку (13), соединенную с нижним по потоку концом бункера; средство вращения шнека в виде двигателя (не показан); средство диспергирования порошка в виде вращающегося диска (14); упаковочный материал в виде обертки (16) для текучей среды и средство (18) упаковки и герметизации. Шнек (12) проходит от двигателя (не показан) в бункер (10) и вниз в трубку (13). Вращающийся диск (14) прикреплен к концу шнека (12) внутри трубки (13), частично закрывая трубку (13) рядом с ее концом. Наибольший внешний диаметр вращающегося диска (14) значительно меньше, чем внутренний диаметр трубки (13), что позволяет диску свободно вращаться внутри трубки (13), препятствуя при этом прохождению потока порошка между наружным краем диска и цилиндрической стенкой. Обертка (16) для текучей среды расположена вдоль наружной поверхности трубки (13), а средство (18) упаковки и герметизации выходит за пределы конца трубки (13).

В процессе применения в бункер (10) загружают порошок для выдачи из трубки (13). Вращающийся диск (14) и шнек (12) вращаются вместе посредством двигателя (не показан). Шнек (12) проталкивает порошок по трубке (13), а вращающийся диск (14) диспергирует и выдает порошок из конца трубки (13) в обертку (16) для текучей среды. В отсутствие вращения шнек (12) не проталкивает порошок по трубке (13), а вращающийся диск (14), когда он больше не вращается, по форме и размеру выполнен с возможностью блокировки потока порошка из трубки (13) и предотвращения утечек порошка из трубки (13) в этом неподвижном состоянии. Количество порошка, выдаваемого в обертку (16) для текучей среды, определяется продолжительностью периода вращения шнека (12) и вращающегося диска (14). После прекращения вращения шнека (12) и вращающегося диска (14) средство (18) герметизации герметизирует обертку для текучей среды, обеспечивая верхнее уплотнение на заполненной упаковке и нижнее уплотнение для следующей упаковки. Предотвращение утечек важно для обеспечения хорошей герметизации между поверхностями обертки (16) для текучей среды и надлежащего упаковывания объема наполнения.

Как показано на Фиг. 2, там, где для обозначения компонентов, аналогичных компонентам, показанным на Фиг. 1, используются одинаковые условные номера, вращающийся диск (14) предшествующего уровня техники имеет наибольший внешний диаметр 24 мм и включает в себя центральное кольцо (22) с радиусом 5,5 мм; 8 распределительных элементов (24) и центральное средство крепления в виде отверстия (26) с радиусом 4,05 мм. 8 распределительных элементов (24) проходят от кольца (22) и равномерно распределены по его окружности; каждый распределительный элемент (24) имеет ширину 2 мм. Наибольший диаметр вращающегося диска (14) составляет 24 мм и диск выполнен с возможностью применения на конце трубки (13) машины (1) для фасовки порошков, показанной на Фиг. 1.

Вращающийся диск, показанный на Фиг. 2, при применении совместно с машиной (1) для фасовки порошков, показанной на 1, со стандартной промышленной трубкой (13), имеющей внешний диаметр 45 мм и внутренний диаметр 25 мм (радиус 12,5 мм), не является предметом изобретения, поскольку центральное кольцо (22) имеет радиус, составляющий 44% радиуса трубки (13), а расстояние по дуге окружности, концентричной трубке, между распределительными элементами дискообразного распределительного устройства на расстоянии 1 мм от цилиндрической стенки составляет 7,42 мм, 59,4% внутреннего радиуса трубки (13).

Следует понимать, что при описании вращающихся дисков за основу берутся различные размеры. Что касается вращающегося диска (14), показанного на Фиг. 2, то при описании радиуса кольца вращающегося диска (22) радиус измеряется от теоретического центра диска до наружного края кольца. При описании радиуса диска (14) измерение проводят от теоретического центра диска до наружного кончика точки на диске, наиболее удаленной от центра; в большинстве вариантов осуществления изобретения эта точка представляет собой кончик одного из распределительных элементов (24). По этой причине диаметр рассчитывается как радиус, умноженный на 2.

Как показано на Фиг. 3a-3h: на Фиг. За представлен вращающийся диск, содержащий центральное крепежное отверстие с радиусом 4,05 мм; центральное кольцо с радиусом 5,5 мм и 12 распределительных элементов; на Фиг. 3b представлен вращающийся диск, содержащий центральное крепежное отверстие с радиусом 4,05 мм; центральное кольцо с радиусом 5,5 мм и 14 распределительных элементов; на Фиг. 3с представлен вращающийся диск, содержащий центральное крепежное отверстие с радиусом 4,05 мм; центральное кольцо с радиусом 5,5 мм и 5 радиальных щелей шириной 1,5 мм; на Фиг. 3d представлен вращающийся диск, содержащий центральное крепежное отверстие с радиусом 4,05 мм; центральное кольцо с радиусом 5,5 мм и радиальные щели шириной 2,5 мм; на Фиг. 3е представлен вращающийся диск, содержащий центральное крепежное отверстие с радиусом 4,05 мм и 12 радиальных щелей шириной 1,5 мм; на Фиг. 3f представлен вращающийся диск, содержащий центральное крепежное отверстие с радиусом 4,05 мм и 11 радиальных щелей; на Фиг. 3g представлен вращающийся диск, содержащий центральное крепежное отверстие с радиусом 4,05 мм и 8 отверстий диаметром 5 мм; на Фиг. 3h представлен и вращающийся диск, содержащий центральное крепежное отверстие с радиусом 4,05 мм; набор отверстий диаметром 2,5 мм и волнообразный периметр. Каждый из вращающихся дисков, показанных на Фиг. 3a-3h, имеет наибольший диаметр 24 мм и выполнен с возможностью применения на конце трубки (13) машины (1) для фасовки порошков, показанной на Фиг. 1.

Ни один из вращающихся дисков, показанных на Фиг. 3a-3h, при использовании совместно с машиной (1) для фасовки порошков, показанной на Фиг. 1, с трубкой (13) с внутренним диаметром 25 мм, не является предметом изобретения. Как показано на Фиг. За, центральное кольцо имеет радиус 44% радиуса трубки (13), а расстояние по дуге окружности, концентричной трубке, между распределительными элементами дискообразного распределительного устройства на расстоянии 1 мм от цилиндрической стенки составляет 4,28 мм, 34,3% радиуса трубки (13). Как показано на Фиг. 3b, центральное кольцо имеет радиус 44% радиуса трубки (13), а расстояние по дуге окружности, концентричной трубке, между распределительными элементами дискообразного распределительного устройства на расстоянии 1 мм от цилиндрической стенки составляет 3,39 мм, 27,1% радиуса трубки (13). Как показано на Фиг. 3с; 3d; 3е; 3f и 3g, центральное кольцо имеет радиус 44% внутреннего радиуса трубки (13), при этом распределительные элементы или зазоры распределительных элементов отсутствуют. Как показано на Фиг. 3h, центральное кольцо, а также распределительные элементы и зазоры распределительных элементов отсутствуют.

На Фиг. 4а-4с представлен первый вариант осуществления вращающегося диска, применяемого совместно с машиной (1) для фасовки порошков, показанной на Фиг. 1, для образования диспенсера для порошков изобретения с трубкой (13) с внутренним диаметром 25 мм (радиус 12,5 мм), причем вращающийся диск имеет высоту 2 мм (т.е. высоту в продольном направлении трубки (13)); центральное крепежное отверстие с радиусом 4,05 мм; центральное кольцо с радиусом 8 мм, 64% радиуса трубки (13); десять распределительных элементов, проходящих от центрального кольца на расстояние 12 мм от центра диска, с расстоянием по дуге окружности 5,5 мм, 44,3% внутреннего радиуса трубки (13) на расстоянии 1 мм от цилиндрической стенки.

На Фиг. 5а-5с представлен второй вариант осуществления вращающегося диска, применяемого совместно с машиной (1) для фасовки порошков, показанной на Фиг. 1, для образования диспенсера для порошков изобретения с трубкой (13) с внутренним диаметром 25 мм, аналогичного представленному на Фиг. 4а-4с и отличающегося только тем, что центральное кольцо проходит по высоте (в продольном направлении трубки) 1 мм от плоскости распределительных элементов (т.е. оно толще в продольном направлении трубки (13)). Без ограничений, накладываемых какой-либо теорией, авторы изобретения полагают, что если центральное кольцо проходит на расстояние, значительно превышающее 1 мм, например на 4 мм или более, от плоскости распределительных элементов между стороной центрального кольца и цилиндрической стенкой, то образуется узкий канал и ограничение потока, что повышает вероятность и/или частоту закупорки трубки порошком с течением времени.

Вращающийся диск, показанный на Фиг. 5а-5с, можно применять в машине (1) для фасовки порошков в любой из двух возможных ориентаций (центральное кольцо проходит к бункеру (10) или от него). Не показан вариант осуществления изобретения, в котором центральное кольцо проходит на расстояние 1 мм с обеих сторон диска. Данный вариант осуществления имеет особое преимущество, заключающееся в возможности его применения любым способом для снижения риска ошибки при установке.

На Фиг. 6а-6с представлен третий вариант осуществления вращающегося диска, применяемого совместно с машиной (1) для фасовки порошков, показанной на Фиг. 1, для образования диспенсера для порошков изобретения с трубкой (13) с внутренним диаметром 25 мм, причем вращающийся диск имеет высоту 2 мм; центральное крепежное отверстие с радиусом 4,05 мм; центральным кольцом с радиусом 8 мм, 64% радиуса трубки (13); причем центральное кольцо содержит пять радиальных щелей шириной 2,5 мм (20% внутреннего радиуса трубки) и десять распределительных элементов шириной 2 мм, проходящих от центрального кольца на расстояние 12 мм от центра диска, с расстоянием дуги окружности, составляющим 5,5 мм, 44,3% внутреннего радиуса трубки (13), на расстоянии 1 мм от цилиндрической стенки. Пять радиальных щелей занимают общую площадь 44,2 мм2, 9% площади поперечного сечения трубки (13).

На Фиг. 7 представлен четвертый вариант осуществления вращающегося диска, применяемого совместно с машиной (1) для фасовки порошков, показанной на Фиг. 1, для образования диспенсера для порошков изобретения с трубкой (13) с внутренним диаметром 25 мм, причем вращающийся диск выполнен аналогично вращающемуся диску, показанному на Фиг. 6а-6с, и отличается только тем, что содержит 12 распределительных элементов с расстоянием по дуге окружности, концентричной трубке, между распределительными элементами дискообразного распределительного устройства на расстоянии 1 мм от цилиндрической стенки, составляющим 4,3 мм, 34,3% внутреннего радиуса трубки.

На Фиг. 8 представлен пятый вариант осуществления вращающегося диска, применяемого совместно с машиной (1) для фасовки порошков, показанной на Фиг. 1, для образования диспенсера для порошков изобретения с трубкой (13) с внутренним диаметром 25 мм, причем вращающийся диск изобретения выполнен аналогично диску, показанному на Фиг. 6а-6с, и отличается только тем, что центральное кольцо имеет пять радиальных щелей шириной 1,5 мм (12% внутреннего радиуса трубки). Пять радиальных щелей занимают общую площадь 20,67 мм2, 4,2% площади поперечного сечения трубки (13).

Пример 1. Первый исследуемый порошок

Имеется машина (1) для фасовки порошков модели TM70-ZC производства Toyo Machine Manufacturing Co. Ltd с компоновкой, показанной на Фиг. 1, с трубкой (13) с внешним диаметром 45 мм и внутренним диаметром 25 мм и бункером (10), заполненным первым исследуемым порошком.

Первый исследуемый порошок представлял собой порошок, полученный распылительной сушкой, содержащий: 37% сахара, 19% сухого обезжиренного молока, 37% забеливателя, 0,5% ксантановой камеди, 1% вкусоароматической добавки и 5,5% растворимого кофе; коэффициент Хауснера порошка составлял 1,08, что соответствует «очень свободнотекучему порошку» по классификации, приведенной в таблице 1, и гранулометрический состав «х50» 197 мкм.

Вокруг трубки (13) машины для фасовки порошков, показанной на Фиг. 1, размещали композитный упаковочный материал для обертки для текучей среды для получения упаковки типа стик-пакет диаметром 45 мм и длиной 180 мм.

Машина для фасовки порошков была настроена на работу с производительностью 37 стик-пакетов в минуту с весом порошкового наполнения 21,5 г.

Шнек был настроен на вращение со скоростью 35-42 оборота в минуту.

Каждая из разных конфигураций вращающихся дисков (14), показанных на Фиг. 2-3 (не входящих в объем заявленного изобретения) и на Фиг. 5-8 (входящих в объем заявленного изобретения), была закреплена на конце шнека (12) с помощью крепежного отверстия (26); машина для фасовки порошков работала в течение 6 часов с каждым из дисков, при этом определяли 1. степень закупорки трубки (13) первым исследуемым порошком во время работы и 2. степень утечки тестового порошка через вращающийся диск (14) после остановки вращения. Результаты приведены в таблице 2.

Вращающийся диск, показанный на Фиг. 2, и вариант вращающегося диска, показанный на Фиг. 2, с 10 распределительными элементами, равномерно разнесенными по окружности диска, при прекращении вращения не сдерживали поток порошка из трубки (13). Без ограничений, накладываемых какой-либо теорией, авторы изобретения полагают, что этим дискам не хватало корпуса по направлению к центру трубки, чтобы обеспечить поверхность для скапливания порошка во время вращения диска, так что, даже когда была выполнена замена варианта с 10 распределительными элементами, это не позволило сдерживать поток порошка. Вариант вращающегося диска, показанный на Фиг. 2, с 10 распределительными элементами имел такие же размеры, что и диск, показанный на Фиг. 2, и отличался только тем, что имел 10 распределительных элементов, а зазор между распределительными элементами на расстоянии 1 мм от цилиндрической стенки составлял 5,5 мм (44,3% радиуса трубки).

Вращающиеся диски, показанные на Фиг. 3а, 3b, прекращая вращение, обеспечивали остановку потока порошка, но при этом порошок скапливался с обратной стороны в трубке в течение периода проведения испытания. Эти вращающиеся диски представляют собой простые варианты вращающегося диска, показанного на Фиг. 2, с 12 и 14 распределительными элементами. Без ограничений, накладываемых какой-либо теорией, авторы изобретения полагают, что введение дополнительных распределительных элементов способствовало сдерживанию потока порошка в отсутствие вращения и при этом способствовало созданию достаточной дополнительной площади корпуса вращающихся дисков, что препятствовало свободному вытеканию порошка из трубки при вращении на протяжении всего испытания.

Все вращающиеся диски, показанные на Фиг. 3с, 3d, 3е, 3f и 3g, прекращая вращение, блокировали поток порошка, но при этом порошок скапливался с обратной стороны в трубке в течение периода проведения испытания. Без ограничений, накладываемых какой-либо теорией, авторы изобретения полагают, что распределение массы по корпусу этих дисков не позволяет в достаточной мере использовать преимущество сил, возникающих при вращении, чтобы обеспечить при вращении свободное течение исследуемого порошка, и подчеркивают трудности, связанные с преодолением проблем, присущих известному уровню техники.

Вращающийся диск, показанный на Фиг. 3h, находясь во вращении, не сдерживал поток и не препятствовал скапливанию порошка и закупорке трубки в ходе испытания.

Все вращающиеся диски, показанные на Фиг. 4а-с, 5а-с, 6а-с, 7 и 8, продемонстрировали хорошие характеристики в отношении сдерживания потока порошка в отсутствие вращения и не вызывали закупорки трубки в течение периода испытания. Без ограничений, накладываемых теорией, авторы изобретения полагают, что дополнительный корпус, обеспечиваемый центральным кольцом с размерами, заявленными в этих вариантах осуществления в сочетании с зазором между распределительными элементами на расстоянии 1 мм от внутренней стенки трубки (13), обеспечивает поверхность, достаточную для скапливания порошка в трубке, когда диск не вращается, но при вращении диска обеспечивает достаточное свободное пространство между распределительными элементами для свободного протекания порошка мимо диска. Вращающиеся диски, показанные на Фиг. 7 и 8, продемонстрировали некоторые признаки скапливания порошка на распределительных элементах вращающегося диска после периода испытания; без ограничений, накладываемых какой-либо теорией, авторы изобретения полагают, что это незначительное скапливание связано с количеством распределительных элементов и зазором между распределительными элементами, близким к пределу объема изобретения.

Пример 2. Второй исследуемым порошок

Вторую серию испытаний проводили таким же образом, как и в примере 1; единственным изменением было использование второго исследуемого порошка вместо первого исследуемого порошка из примера 1. Второй исследуемый порошок представлял собой порошок, полученный распылительной сушкой, с тем же составом, что и первый исследуемый порошок, но из-за разных параметров процесса распылительной сушки и степени просушивания имел более высокий коэффициент Хауснера, равный 1,18, и был отнесен к категории «свободнотекучих порошков» в соответствии с классификациями, приведенными в таблице 1.

Результаты второй серии испытаний с использованием второго исследуемого порошка представлены в таблице 3.

Результаты были по существу сопоставимы с результатами из примера 1 с общей тенденцией к большей закупорке трубок и сокращению утечки порошка с менее свободнотекучим порошком из примера 2. Конфигурации дисков, показанные на Фиг. 2, и показанный на Фиг. 2 вариант с 10 распределительными элементами не прошли испытания, так же как и в примере 1. Конфигурации дисков, показанные на Фиг. За 3h, не прошли испытания из-за более быстрой закупорки трубки, а конфигурация, показанная на Фиг. 3d, не препятствовала утечке порошка в отсутствие вращения. Как и в примере 1, конфигурации вращающихся дисков, показанные на Фиг. 4а-с, 5а-с, 6а-с, 7 и 8, обеспечивали блокировку потока порошка и не вызывали закупорку в течение всего испытания с использованием менее свободнотекучего второго исследуемого порошка.

Вращающиеся диски, показанные на Фиг. 6а-с, 7 и 8, продемонстрировали повышенную устойчивость к скапливанию порошка в трубке в процессе эксплуатации. Без ограничений, накладываемых какой-либо теорией, авторы изобретения полагают, что это было обусловлено прохождением воздуха через проколы в центральном кольце вращающегося диска, снижающие любое повышение давления за пределами вращающегося диска. Считается, что указанные проколы достаточно малы, чтобы ухудшить способность к сдерживанию порошка, обеспеченную увеличенным центральным кольцом.

Без ограничений, накладываемых какой-либо теорией, авторы изобретения полагают, что расстояние между распределительными элементами, размеры центрального кольца, размеры любого необязательного сплошного внешнего периметра и размер и размещение любых дополнительных необязательных отверстий в диске являются самыми важными параметрами для успешного вращающегося диска настоящего изобретения.

Пример 3. Трубка с внешним диаметром 35 мм и внутренним диаметром 16 мм

Уменьшенные варианты вращающихся дисков, показанных на Фиг. 2-7, используемых в примерах 1 и 2, применяли в машине для фасовки порошков, показанной на Фиг. 1, с трубки (13), уменьшенной до внешнего диаметра 35 мм и внутреннего диаметра 16 мм.

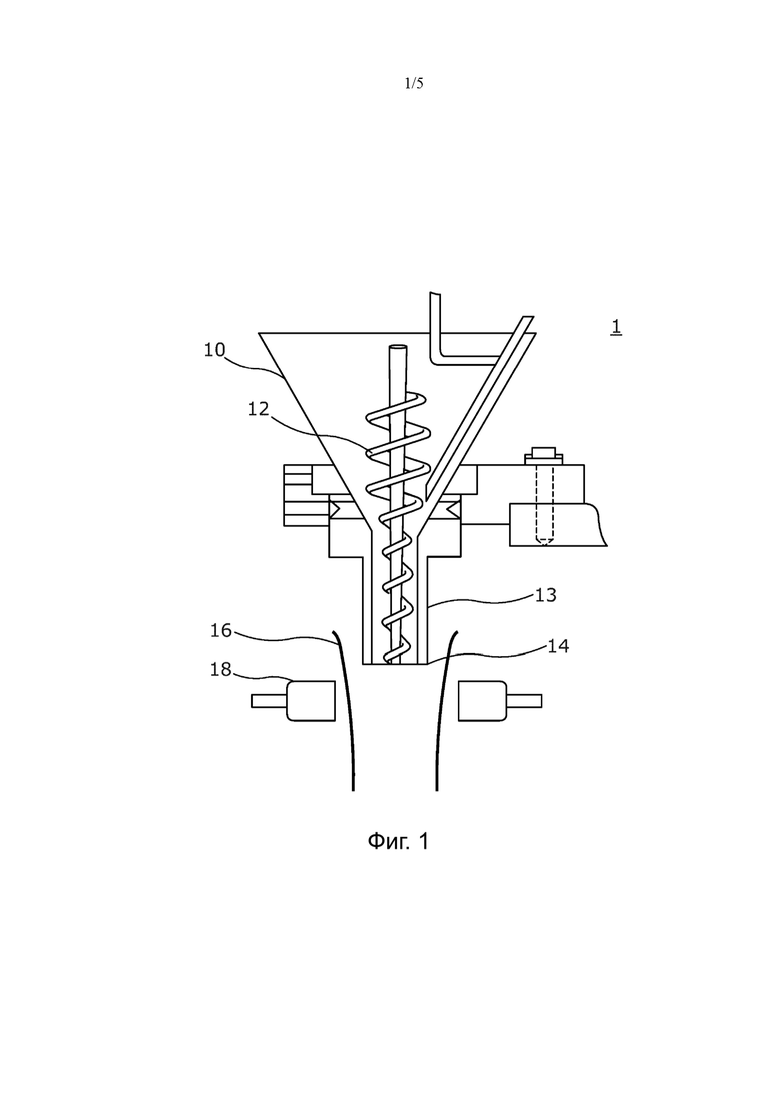

Уменьшенные варианты вращающихся дисков имели следующие размеры:

Каждый уменьшенный диск имел центральное крепежное отверстие с радиусом 2,5 мм, распределительные элементы шириной 1,5 мм (измеряемой по поперечному сечению трубки) и диск диаметром 15 мм.

Другие размеры уменьшенного диска приведены в таблицах 4, 5 и 6.

Варианты 35 мм, показанные на Фиг. 2 и 3a-j, при применении совместно с уменьшенной машиной (1) для фасовки порошков, показанной на Фиг. 1, с трубкой (13) с внешним диаметром 35 мм не являются предметом изобретения.

Варианты 35 мм, показанные на Фиг. 4-7, при применении совместно с уменьшенной машиной (1) для фасовки порошков, показанной на Фиг. 1, с трубкой с внешним диаметром 35 мм являются предметом изобретения.

В уменьшенную машину (1) для фасовки порошков, показанную на Фиг. 1, устанавливали каждый из уменьшенных вращающихся дисков, указанных в таблицах 4, 5 и 6, и загружали исследуемые порошки из примеров 1 и 2, в свою очередь, таким образом, чтобы проверить каждую комбинацию вращающегося диска и исследуемого порошка. Использовали те же параметры скорости вращения, производительности по заполнению, продолжительности испытаний и т.д., что и в примере 1.

Уменьшенный эквивалент вращающегося диска, показанного на Фиг. 8, не испытывали.

Результаты оказались по существу такими же, как результаты, полученные при применении вариантов размером 45 мм в примерах 1 и 2 с машинами для фасовки порошков, оснащенными вращающимися дисками, показанными на Фиг. 4-7, которые показали хорошие результаты как в испытаниях по блокировке потока порошка в неподвижном состоянии, так и в испытаниях по предотвращению закупорки трубки (13) с течением времени, но были машины, оснащенные вращающимися дисками, показанными на Фиг. 2 и 3а-j, которые не прошли одно или оба испытания, как в примерах 1 и 2.

Дополнительные варианты уменьшенных вращающихся дисков, показанных на Фиг. 4-7, испытывали с центральными кольцами, удлиненными до радиусов до 6,8 мм, 85% внутреннего радиуса трубки, в примере 3 (все остальные размеры оставались без изменений). Эти варианты продемонстрировали такие же отличные свойства по пропусканию потока порошка и его сдерживанию, что и те, которые показаны в таблице 4-6 без закупорки со временем.

Указанные выше варианты осуществления описаны только в качестве примера. Возможны различные вариации без отступления от объема изобретения, как определено в прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ВЫДАЧИ ДЛЯ РАСПЫЛЯЕМОГО ПОРОШКА И РАСПЫЛИТЕЛЬ ДЛЯ ПОРОШКА, СНАБЖЕННЫЙ ТАКИМ УСТРОЙСТВОМ | 2015 |

|

RU2676003C2 |

| ИНГАЛЯТОР ДЛЯ СУХОГО ПОРОШКА И СИСТЕМА ДЛЯ ДОСТАВКИ ЛЕКАРСТВЕННЫХ СРЕДСТВ | 2016 |

|

RU2731107C2 |

| ДИСПЕНСЕР ДЛЯ НАПИТКОВ | 2015 |

|

RU2692033C2 |

| ИНГАЛЯТОР ДЛЯ СУХОГО ПОРОШКА И СИСТЕМА ДЛЯ ДОСТАВКИ ЛЕКАРСТВЕННЫХ СРЕДСТВ | 2009 |

|

RU2468832C2 |

| ИНГАЛЯТОР ДЛЯ СУХОГО ПОРОШКА И СИСТЕМА ДЛЯ ДОСТАВКИ ЛЕКАРСТВЕННЫХ СРЕДСТВ | 2009 |

|

RU2608439C2 |

| ИНГАЛЯТОР ДЛЯ СУХОГО ПОРОШКА | 1995 |

|

RU2136322C1 |

| УСТРОЙСТВО ДЛЯ ИНГАЛЯЦИИ ПОРОШКА | 1997 |

|

RU2195965C2 |

| КОНТЕЙНЕР ДЛЯ ДОЗИРОВАНИЯ ПОРОШКА | 2010 |

|

RU2552861C2 |

| ДИСПЕНСЕР ДЛЯ СЫПУЧЕГО МАТЕРИАЛА | 2019 |

|

RU2781877C2 |

| Устройство для классификации порошков | 1986 |

|

SU1395387A1 |

Изобретение относится к диспенсерам для порошков и машинам для фасовки порошков, в частности к способам и устройствам для дозирования потока порошков из таких диспенсеров или машин, а также к способам заполнения мягких контейнеров свободнотекучими порошками с применением таких устройств. Диспенсер для порошков содержит трубку круглого поперечного сечения; шнек, проходящий в осевом направлении через трубку; и дискообразное распределительное устройство, проходящее в поперечном направлении к оси трубки и частично закрывающее трубку. Дискообразное распределительное устройство содержит центральное кольцо и распределительные элементы, проходящие от него в радиальном направлении. Центральное кольцо имеет радиус, составляющий 55-90% внутреннего радиуса трубки; по меньшей мере один из распределительных элементов проходит не более чем на 1 мм от внутренней стенки трубки; и при этом между каждым распределительным элементом на расстоянии 1 мм от цилиндрической стенки имеется расстояние, образованное дугой окружности, концентричной трубке, составляющее 30%-65% внутреннего радиуса трубки. Технический результат заключается в обеспечении надежного пропускания потока порошка и его блокировке. 2 н. и 15 з.п. ф-лы, 21 ил., 6 табл.

1. Диспенсер для порошков, содержащий трубку круглого поперечного сечения; шнек, проходящий в осевом направлении через трубку; и дискообразное распределительное устройство, проходящее в поперечном направлении к оси трубки и частично закрывающее трубку, причем дискообразное распределительное устройство содержит центральное кольцо и распределительные элементы, проходящие от него в радиальном направлении, отличающийся тем, что центральное кольцо имеет радиус, составляющий 55–90% внутреннего радиуса трубки; по меньшей мере один из распределительных элементов проходит не более чем на 1 мм от внутренней стенки трубки; и при этом между каждым распределительным элементом на расстоянии 1 мм от цилиндрической стенки имеется расстояние, образованное дугой окружности, концентричной трубке, составляющее 30–65% внутреннего радиуса трубки.

2. Диспенсер для порошков по п.1, в котором диспенсер для порошков представляет собой диспенсер для порошков напитков.

3. Диспенсер для порошков по любому предшествующему пункту, в котором расстояние по дуге окружности, концентричной трубке, между каждым распределительным элементом дискообразного распределительного устройства на расстоянии 1 мм от цилиндрической стенки составляет от 35% до 65% внутреннего радиуса трубки.

4. Диспенсер для порошков по любому предшествующему пункту, в котором расстояние по дуге окружности между каждым распределительным элементом дискообразного распределительного устройства на расстоянии 1 мм от цилиндрической стенки составляет от 2 мм до 7,5 мм.

5. Диспенсер для порошков по любому предшествующему пункту, в котором радиус центрального кольца дискообразного распределительного устройства составляет от 55% до 85% внутреннего радиуса трубки.

6. Диспенсер для порошков по любому предшествующему пункту, в котором внутренний радиус трубки составляет от 10 мм до 14 мм, а радиус центрального кольца дискообразного распределительного устройства составляет от 7 мм до 9 мм.

7. Диспенсер для порошков по любому из пп.1-5, в котором внутренний радиус трубки составляет от 7 мм до 9 мм, а радиус центрального кольца дискообразного распределительного устройства составляет от 5 мм до 7 мм.

8. Диспенсер для порошков по любому предшествующему пункту, в котором дискообразное распределительное устройство содержит от 4 до 12 распределительных элементов.

9. Диспенсер для порошков по п.8, в котором дискообразное распределительное устройство содержит от 6 до 10 распределительных элементов.

10. Диспенсер для порошков по любому предшествующему пункту, в котором центральное кольцо дискообразного распределительного устройства дополнительно содержит по меньшей мере одно отверстие, при этом каждое из них имеет максимальную ширину в направлении вдоль радиуса трубки, составляющую не более 30% радиуса трубки.

11. Диспенсер для порошков по любому предшествующему пункту, в котором центральное кольцо дискообразного распределительного устройства дополнительно содержит по меньшей мере одно отверстие, при этом каждое из них имеет максимальную ширину в направлении вдоль радиуса трубки не более 2,5 мм.

12. Диспенсер для порошков по п.10 или 11, в котором центральное кольцо дискообразного распределительного устройства содержит отверстия, и причем площадь всех отверстий составляет не более 15% площади поперечного сечения трубки.

13. Диспенсер для порошков по любому предшествующему пункту, в котором дискообразное распределительное устройство находится в пределах 10 мм, 20 мм, 30 мм, 40 мм, 50 мм от конца трубки.

14. Диспенсер для порошков по любому предшествующему пункту, в котором шнек и дискообразное распределительное устройство функционально соединены.

15. Диспенсер для порошков по любому предшествующему пункту, дополнительно содержащий порошок с коэффициентом Хауснера от 1,00 до 1,25.

16. Способ выдачи порошка, включающий стадии, на которых

A - обеспечивают диспенсер для порошков по любому из пп.1-15;

B - добавляют порошок;

C - вращают шнек и/или дискообразное распределительное устройство;

D - собирают порошок в контейнер.

17. Способ п.16, в котором порошок представляет собой порошок напитка.

| JP H10316110 A, 02.12.1998 | |||

| WO 9723155 A1, 07.03.1997 | |||

| WO 2017174273 A1, 12.10.2017 | |||

| ПРИСПОСОБЛЕНИЕ-СПУТНИК | 0 |

|

SU199641A1 |

Авторы

Даты

2023-11-21—Публикация

2019-12-03—Подача