ВКЛЮЧЕНИЕ РОДСТВЕННЫХ ЗАЯВОК ПОСРЕДСТВОМ ССЫЛКИ

[0001] Все без исключения притязания на приоритет, рассмотренные в информационном листке заявки, или любое в нем исправление, включены, тем самым, посредством ссылки в соответствии с 37 CFR 1.57. Настоящая заявка на патент представляет собой частичное продолжение международной заявки на патент PCT № PCT/US2018/028656, поданной 20 апреля 2018 года, которая испрашивает приоритет на основании предварительной заявки на патент США № 62/541610, поданной 4 августа 2017 года, предварительной заявки на патент США № 62/569374, поданной 5 октября 2017 года, предварительной заявки на патент США № 62/613744, поданной 4 января 2018 года, и предварительной заявки на патент США № 62/621465, поданной 24 января 2018 года. Настоящая заявка на патент испрашивает приоритет на основании предварительной заявки на патент США № 62/703366, поданной 25 июля 2018 года. Каждая из перечисленных заявок на патент в полном объеме включена в настоящий документ посредством ссылки, и, тем самым, каждая из указанных заявок явным образом составляет часть настоящего описания изобретения.

ОБЛАСТЬ ТЕХНИКИ

[0002] Резиновую крошку, полученную из утилизируемых шин, подвергают процессу, включающему сульфидный метатезис, вызванный фазной ретикуляцией. В указанном процессе используют реакционноспособный компонент, который нарушает серные связи. Полученная в результате резина, подвергнутая взаимосвязанному замещению, проявляет свойства, аналогичные свойствам исходной композитной резиновой структуры перед гранулированием или других полимерных материалов и подходит для применения при изготовлении новых шин, спроектированных резиновых изделий и резиноасфальта для использования при гидроизоляции и укладке дорожных покрытий.

УРОВЕНЬ ТЕХНИКИ

[0003] В 2015 году на рынках конечного применения было потреблено 87,9% по массе отработанных шин, выработанных в США. Общий объем отработанных шин, потребляемый на рынках конечного применения в США, достигал приблизительно 3551 тысяч тонн шин. По оценкам RMA (Ассоциации производителей каучука) в 2015 году в США было выработано примерно 4038 тысяч тонн шин. Из них 25,8% использовались для производства измельченной резины, 48,6% для производства получаемого из шин топлива, 11,4% были захоронены, 7,0% использовались в гражданском строительстве и 7,1% было израсходовано на разные цели (0,7% в электродуговых печах, 1,3% в мелиоративных системах, 2,6% было экспортировано и 2,6% было израсходовано на другие цели). В 1990 году было потреблено только одиннадцать процентов шин в расчете на шину. Положительные результаты, наблюдаемые на рынках конечного применения в 2015 году, являлись в основном результатом высоких показателей применения TDF (получаемого из шин топлива) и снижения экспорта. В долгосрочной перспективе необходимость расширения всех экономически жизнеспособных и экологически безопасных рынков для отработанных шин все еще является важнейшей задачей. Отработанные шины потреблялись на различных рынках отработанных шин, в том числе для производства топлива, получаемого из шин, в гражданском строительстве и в отраслях, связанных с применением измельченной резины. Оставшиеся ежегодно вырабатываемые шины потребили другие более мелкие рынки и легальные захоронения отходов.

[0004] Основные рынки отработанных шин включают получаемое из шин топливо, измельченную резину, гражданское строительство и другие рынки. В отраслях, связанных с применением получаемого из шин топлива, отработанные шины используют как более чистую и экономичную альтернативу углю в качестве топлива в цементных печах, на целлюлозно-бумажных комбинатах и в промышленных и бытовых котлах. В отраслях, связанных с применением измельченной резины, используют приблизительно 1020 тысяч тонн отработанных шин или более 25 процентов от объема вырабатываемых ежегодно отработанных шин. Измельченную резину получают путем измельчения отработанных шин с получением кусков определенного размера. Отрасли, связанные с применением измельченной резины, включают новые резиновые продукты, покрытие игровых и других спортивных площадок и модифицированный резиной асфальт. Измельченная резина также включает более крупные куски резины, используемые в качестве мульчи при создании искусственного ландшафта и амортизационного сыпучего материала для игровых площадок. Рынок игровых площадок и мульчи в этот период был самым динамичным сегментом на рынке измельченной резины. На рынке асфальтов используют измельченную резину для модификации асфальтового вяжущего вещества, используемого при укладке дорожного покрытия, что позволяет обеспечить более бесшумные и более прочные дороги. Рынок гражданского строительства потребляет приблизительно 274 тысяч тонн шин в год, примерно 7,7 процентов от общего количества шин на рынке, и состоит из кусков шин, применяемых при строительстве дорог и мусорных свалок, площадок для выщелачивания септических резервуаров, альтернативной промежуточной грунтовой засыпки и в других отраслях строительства. Существуют дополнительные более мелкие рынки для отработанных шин, которые потребляют приблизительно 7% ежегодно вырабатываемых отработанных шин. Такие рынки включают шины, используемые в электродуговых печах (при производстве стали), профессионально спроектированные брикеты из шин и продукты, штампованные, прессованные или высеченные из отработанных шин. Общее количество шинной резины, потребляемой на рынках измельченной резины, составляет примерно 1,36 миллиардов фунтов (примерно 0,62 миллиарда кг). Общее количество отработанных шин, направленных на указанные рынки измельченной резины, составляет примерно 1,02 миллионов тонн (62 миллиона шин). Процент от всего количества в фунтах измельченной резины, потребленной на рынке в 2015 году, составляет: покрытия спортивных площадок 25%, мульчи для игровых площадок 22%, формованные/экструдированные продукты 35%, асфальт 15%, автомобильная промышленность 2% и экспорт 1%.

[0005] Исторически сложилось таким образом, что запасы отработанных шин начали создаваться примерно в 1960-х и 1970-х годах, когда шины перестали направлять на свалки, а рынки переработки для них не работали. Запасы оказались подвержены катастрофическим пожарам, которые привели к загрязнению воздуха и воды.

[0006] Мировое производство резиновых шин ответственно за образование приблизительно 99% от мирового объема отходов в виде отслуживших свой срок (EOL, end-of-life) шин. Ежегодно образуется примерно 1,1 миллиарда отработанных шин, что приближенно соответствует 12 миллионам тонн отработанных шин. Вследствие жестких физических свойств, требующихся от новой шины, шины представляют собой тщательно спроектированное переплетение стальных и волокнистых кордов с резиновой смесью, наполненной минералами и углеродом, которые все сшиты с получением высокопрочной структуры. Разложение шины, отслужившей свой срок, до ее исходных основных элементов представляет собой сложную задачу. Потенциально самый ценный компонент - резину - особенно трудно регенерировать из-за процесса вулканизации, которому ее подвергают. В результате отслужившие свой срок шины, которые более не подходят для применения на транспортных средствах вследствие износа или необратимого повреждения, обычно либо подвергают пиролизу (например, для выработки энергии для применения в производстве цемента), либо измельчают для применения в качестве наполнителя (например, в асфальтовом дорожном покрытии, новых шинах, строительных материалах или материалах, применяемых при создании искусственного ландшафта).

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0007] Хотя разработке способов девулканизации вулканизированной резины, например, шинной резины, были посвящены обширные исследования, до сих пор не был разработан способ переработки или превращения шинной резины в коммерчески жизнеспособный продукт, обладающий свойствами, аналогичными свойствам исходной композитной резины.

[0008] Способ взаимосвязанного замещения, используемый для извлечения, утилизации или превращения натурального каучука или синтетического каучука в изношенных шинах и других отходах вулканизированной резины, обеспечивает возможность получения дешевого источника качественного натурального каучука или синтетического каучука. Такие регенерированные материалы могут иметь свойства, аналогичные или даже превосходящие свойства продукта, из которого они получены. Резину, подвернутую процессам, описанным в настоящем документе, различным образом называют в настоящем документе «обработанной резиной», «активированной резиной», «взаимосвязано-замещенной резиной», «PTR резиной (пульверизированной шинной резиной)», «постреакторной измельченной шинной резиной», «резиной, полученной из резиновой крошки шин, отслуживших свой срок» или т. п.

[0009] Одной из задач способов, описанных в настоящем документе, является обработка вулканизированных резиновых продуктов или других сшитых резиносодержащих продуктов, например, входящих в состав отслуживших свой срок (EOL) резиновых шин, с получением формы, подходящей для применения в качестве сырьевого материала при производстве промышленных изделий, которые обычно изготавливают из исходного натурального каучука, подвергнутого вулканизации, например, при производстве новых шин или других продуктов из вулканизированной резины. Вулканизированную резину, подвергнутую описанным в настоящем документе способам, как правило, обеспечивают в виде обычно доступных частиц резины отслуживших свой срок измельченных шин (ground tire rubber particle, GTRP) с размером 30 меш. Такую резину подвергают способу, посредством которого она превращается в сшитый перегруппированный фрагмент размером от 5 до 10 мкм, при этом указанный микро-фрагмент можно изготовить повторно в виде монолитной макроструктуры, характеризующейся взаимопроникающей эластомерной сеткой, проявляющей физические свойства, по существу аналогичные макроструктурным свойствам исходной резины отслуживших свой срок шин до уменьшения размера частиц до 30 меш.

[0010] Для достижения одной или более различных целей способов, описанных в настоящем документе, успешно осуществляют две взаимозависимые, параллельные и почти одновременные, взаимодействующие системы обработки. Для обеспечения требуемого конечного результата управление процессами может необязательно включать управление данными в реальном времени и/или посредством послеоперационного анализа интеграции фрагмента микронного размера в готовый продукт, макроструктуру(ы).

[0011] В первой системе обеспечивают водный химический раствор, в который погружают частицу. Водный химический раствор действует таким образом, что происходит диссоциация поперечного серного мостика из боковой цепи эластомера способом, который способствует образованию предзародышей на боковой цепи для последующей перегруппировки и сшивания. Такая диссоциация позволяет в значительной степени сохранить сульфидный мостик в виде неповрежденной и связанной «привязи» на сопутствующей, параллельной не боковой основной цепи, к которой он был первоначально прикреплен (например, при вулканизации).

[0012] Во второй системе используют электромагнитно-механическую систему, которая деформирует частицу под действием напряжения до достижения порога деформации суб-гистерезиса. Это максимизирует воздействие водного химического раствора на места сшивания эластомера, так что химический реагент из водного химического раствора может работать с пикосекундной скоростью с осуществлением диссоциативного замещения, описанного в первой системе.

[0013] Полностью вулканизированные GTRP демонстрируют существенную упругость при деформации вдоль всех трех осей. Такая упругость наблюдается независимо от того, является ли внешняя сила механической силой сжатия, механической силой растяжения, механической силой кручения или силой электромагнитной природы. Такая упругость проявляется в быстром восстановлении размеров и диэлектрического основного состояния(й) резины. Такая упругая деформация представляет собой продукт взаимодействия двух взаимозависимых систем обработки, описанных выше, которые являются более быстрыми, чем цикл деформация-релаксация, включая подходящую координацию.

[0014] Объединенный исследовательский центр (JRC) ЕС недавно в декабре 2017 года опубликовал исследование, посвященное дефицитным сырьевым материалам (Critical Raw Material, CRM), в котором перечислены 27 материалов, характеризующиеся перебоями в поставках; перебоями, которые приведут к значительной потере экономической устойчивости. Натуральный каучук (natural rubber, НК) был перечислен в качестве одного из 27 материалов. Способ, предложенный в настоящем документе, может предоставить до 70% от недостатка натурального каучука, упомянутого в исследовании CRM.

[0015] Согласно первому аспекту предложен способ получения модифицированной резины, включающий: введение водной суспензии, содержащей частицы вулканизированной резины и металлоорганическое соединение, в электромеханический реактор, выполненный с возможностью создания среды фазового пространства путем кавитации с тем, чтобы вызвать расслоение резиновой матрицы внутри частиц вулканизированной резины, сопровождаемое разрывом сульфидных связей.

[0016] Согласно одному из вариантов реализации первого аспекта предложенный способ дополнительно включает повторное формирование сульфидных связей с образованием внутри матрицы сшитых серными мостиками, перегруппированных слоистых структур.

[0017] Согласно одному из вариантов реализации первого аспекта расслоение связано с тем, что часть жестких сульфидных мостиков частиц вулканизированной резины у исходного метильного карбокатиона становятся несвязанными, оставаясь при этом привязанными у исходного аллильного карбокатиона.

[0018] Согласно одному из вариантов реализации первого аспекта металлоорганическое соединение содержит металл с октаэдрической молекулярной геометрией.

[0019] Согласно одному из вариантов реализации первого аспекта металлоорганическое соединение содержит ион металла, выбранный из группы, состоящей из Co2+, Cu2+, Ni2+, Zn2+ и Mn2+.

[0020] Согласно одному из вариантов реализации первого аспекта металлоорганическое соединение содержит органический анион в качестве лиганда для иона металла.

[0021] Согласно одному из вариантов реализации первого аспекта органический анион содержит ацетат-ион.

[0022] Согласно одному из вариантов реализации первого аспекта металлоорганическое соединение представляет собой ацетат меди.

[0023] Согласно одному из вариантов реализации первого аспекта металлоорганическое соединение представляет собой соль металла, претерпевающую фазовый переход от твердого до жидкого или парообразного состояния в диапазоне температур от 100 до 150°C.

[0024] Согласно одному из вариантов реализации первого аспекта температуру в электромеханическом реакторе поддерживают на уровне окружающей среды с помощью охлаждающей рубашки или охлаждающих змеевиков.

[0025] Согласно одному из вариантов реализации первого аспекта размер частиц крошки вулканизированной резины составляет более 200 меш.

[0026] Согласно второму аспекту предложен электромеханический реактор, содержащий: ротор, имеющий множество пазов; и статор, при этом указанный электромеханический реактор выполнен с возможностью создания среды фазового пространства путем образования смеси увлеченного воздуха, металлоорганического соединения и частиц измельченной шинной резины в жидкости, подвергающейся кавитации.

[0027] Согласно третьему аспекту предложена гетерогенная матрица на основе резины, содержащая взаимопроникающую сетку из двух или более эластомеров, при этом указанная сетка содержит сшитые серными мостиками, перегруппированные переплетенные слоистые структуры, среднее расстояние между которыми составляет от 10 нм до 5 мкм, при этом каждая слоистая структура содержит один из двух или более эластомеров.

[0028] Согласно одному из вариантов реализации третьего аспекта между слоистыми структурами диспергированы частицы сажи.

[0029] Согласно одному из вариантов реализации третьего аспекта два или более эластомера содержат исходный натуральный каучук и эластомер, полученный из измельченной шинной резины.

[0030] Согласно одному из вариантов реализации третьего аспекта два или более эластомера содержат исходный натуральный стирол-бутадиеновый/бутадиеновый каучук и эластомер, полученный из измельченной шинной резины.

[0031] Согласно одному из вариантов реализации третьего аспекта два из двух или более эластомеров имеют разные по химической природе основные цепи.

[0032] Согласно одному из вариантов реализации третьего аспекта два из двух или более эластомеров, имеющих разные по химической природе основные цепи, тесно сплетены, а затем сшиты отдельно друг от друга.

[0033] Согласно четвертому аспекту предложен лист из гетерогенной матрицы на основе резины согласно третьему аспекту или любому из его вариантов реализации.

[0034] Согласно одному из вариантов реализации четвертого аспекта лист обладает анизотропией в отношении предела прочности при растяжении по длине к пределу прочности при растяжении по ширине, при этом анизотропия в отношении предела прочности при растяжении по длине к пределу прочности при растяжении по ширине составляет от 1,1:1 до 3:1.

[0035] Согласно пятому аспекту предложена слоистая структура, содержащая множество листов согласно четвертому варианту реализации.

[0036] Согласно одному из вариантов реализации пятого аспекта толщина каждого из листов составляет от 10 до 70 мкм.

[0037] Согласно одному из вариантов реализации пятого аспекта каждый из листов получен путем наплавления в вакууме и сшит с соседним листом.

[0038] Согласно одному из вариантов реализации пятого аспекта каждый из листов ориентирован под углом от 30 до 45 градусов к анизотропному зерну соседнего листа.

[0039] Согласно шестому аспекту предложена композитная структура измельченных резиновых шин, имеющая несвязанную, рептационную внутреннюю морфологию, при этом часть содержащихся в ней жестких сульфидных связей является каждая привязанной у исходного аллильного карбокатиона и несвязанной у исходного метильного карбокатиона.

[0040] Согласно седьмому аспекту предложена вулканизированная резина, в которой часть содержащихся в ней жестких сульфидных связей является каждая привязанной у исходного аллильного карбокатиона и несвязанной у исходного метильного карбокатиона, и в которой часть полимерной основной цепи в вулканизированной резине замещена ацетатным фрагментом.

[0041] Согласно восьмому аспекту предложена резиновая шина, в которой от 3% по массе до 15% по массе резины в шине получено способом, по существу описанным в настоящем документе.

[0042] Согласно девятому аспекту предложена резиновая шина, в которой от 15% по массе до 100 % по массе резины в шине получено способом, по существу описанным в настоящем документе.

[0043] Согласно десятому аспекту предложен протектор шины, содержащий от 10% по массе до 50% по массе взаимосвязано-замещенной резины, по существу описанной в настоящем документе.

[0044] Согласно одиннадцатому аспекту предложена боковина шины, содержащая от 10% по массе до 100% по массе взаимосвязано-замещенной резины, по существу описанной в настоящем документе.

[0045] Согласно двенадцатому аспекту предложено резиноасфальтовое вяжущее вещество, содержащее от 5% по массе до 95 % по массе взаимосвязано-замещенной резины, по существу описанной в настоящем документе.

[0046] Согласно тринадцатому аспекту предложена асфальтовая эмульсия, содержащая от 5% по массе до 95 % по массе взаимосвязано-замещенной резины, по существу описанной в настоящем документе.

[0047] Согласно четырнадцатому аспекту предложен асфальтовый кровельный материал, содержащий от 5% по массе до 95 % по массе взаимосвязано-замещенной резины, по существу описанной в настоящем документе.

[0048] Согласно пятнадцатому аспекту предложена взаимосвязано-замещенная резина, по существу описанная в настоящем документе.

[0049] Согласно шестнадцатому аспекту предложен протектор шины, боковина шины, кровельная мембрана, изоляционная лента с высокой диэлектрической проницаемостью, облицовка бака, облицовка резервуара, траншейная крепь, опорная поверхность моста, обмотка жгута проводов, самосклеивающаяся обмотка жгута проводов, обувные подошвы, резиновая обувь, изоляционная лента, гидроизоляционный материал для фундамента, гидроизоляционный материал для крытой автостоянки, шланг, ремень или отливка, содержащие взаимосвязано-замещенный резиновый продукт, описанный в настоящем документе.

[0050] Любой из указанных признаков варианта реализации согласно первому - шестнадцатому аспектам применим ко всем аспектам и вариантам реализации, описанным в настоящем документе. Кроме того, любой из перечисленных признаков варианта реализации согласно первому - шестнадцатому аспектам может быть независимо частично или полностью объединен с другими вариантами реализации, описанными в настоящем документе, любым способом, например, один, два или три или более вариантов реализации можно объединить полностью или частично. Кроме того, любой из признаков варианта реализации согласно первому - шестнадцатому аспектам может быть сделан необязательным для других аспектов или вариантов реализации. Любой аспект или вариант реализации способа может быть выполнен системой или устройством согласно другому аспекту или варианту реализации, и любой аспект или вариант реализации системы или устройства может быть выполнен с возможностью осуществления способа согласно другому аспекту или варианту реализации.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

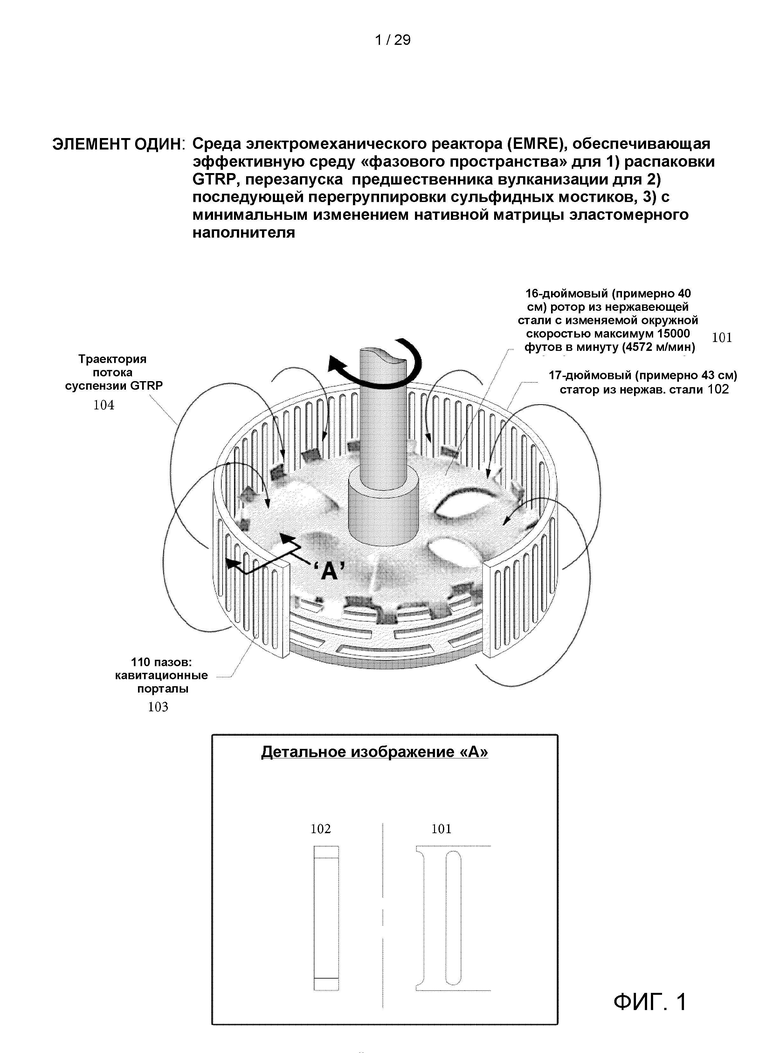

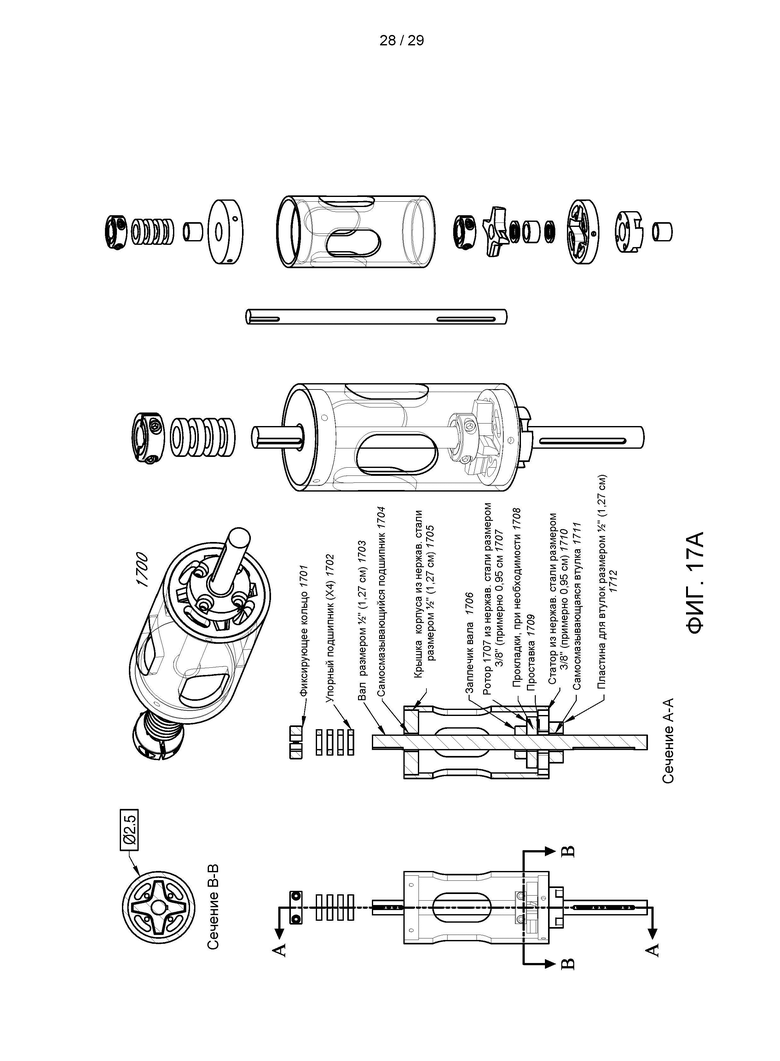

[0051] На фиг. 1 показана среда электромеханического реактора (electromechanical reactor environment, EMRE), содержащая ротор 101, статор 102 и пазы/кавитационные полости 103, объединенные для создания траектории 104 потока суспензии частиц измельченной шинной резины (ground tire rubber particle, GTRP).

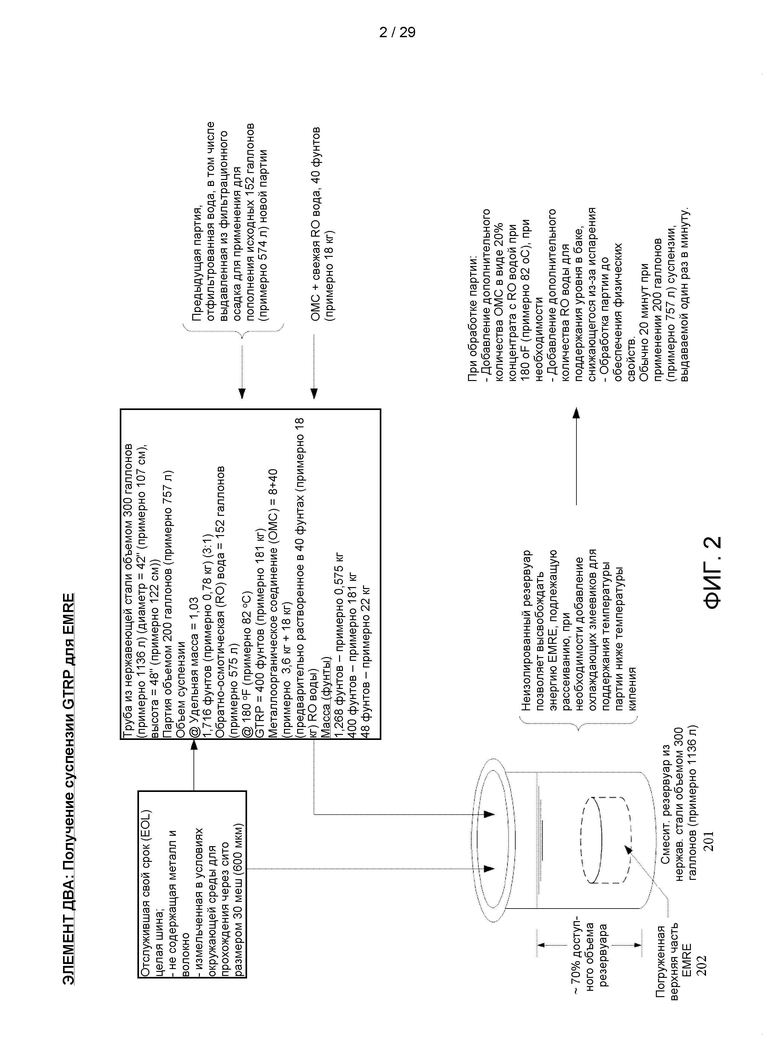

[0052] На фиг. 2 показан процесс получения суспензии GTRP для EMRE, изображенного на фиг. 1, при применении погруженной верхней части 202 EMRE в смесительном резервуаре 201.

[0053] На фиг. 3А показан процесс прохождения GTRP «туннеля фазового пространства», в котором применяют дифференциально-циклическое, механическое напряжение и стерическую поляризацию поля.

[0054] На фиг. 3B показан туннель 303 фазового пространства между ротором 301 EMRE и компрессионным затвором 302.

[0055] На фиг. 3C показан эффект быстрого сжатия-растяжения-уменьшения сжатия GTRP.

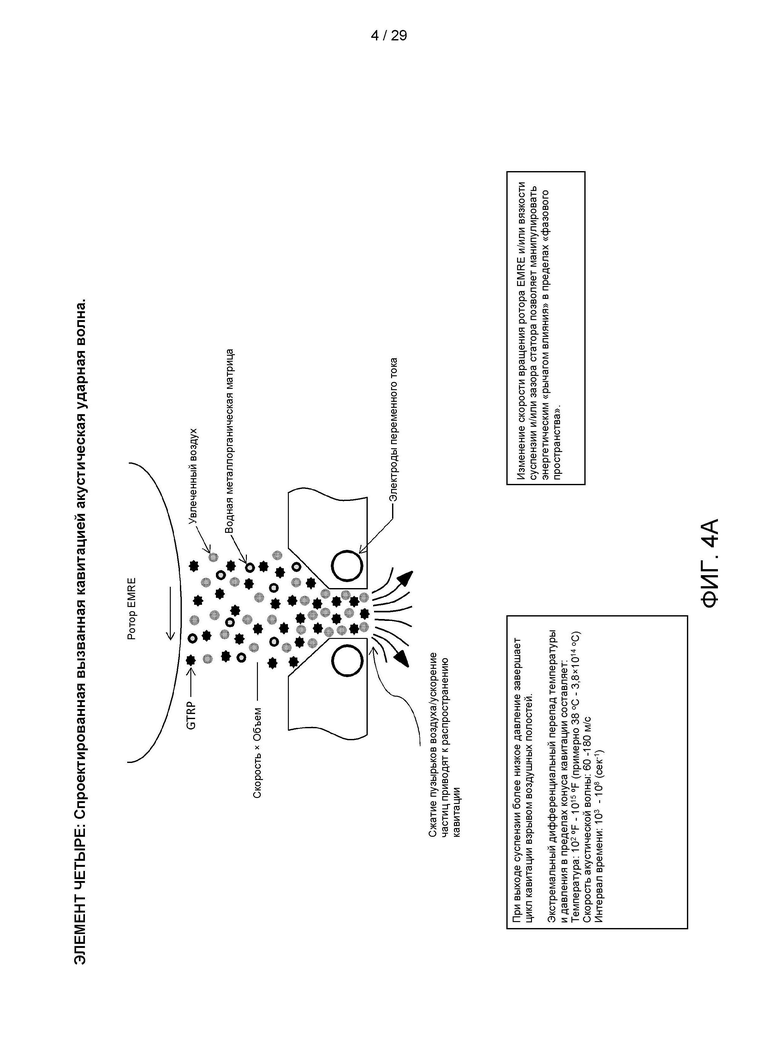

[0056] На фиг. 4A показан процесс кавитации, создаваемой ротором 401 EMRE и компрессионным затвором 203 при прохождении увлеченного воздуха 406, GTRP 405 и водной металлорганической матрицы 407 через компрессионный затвор.

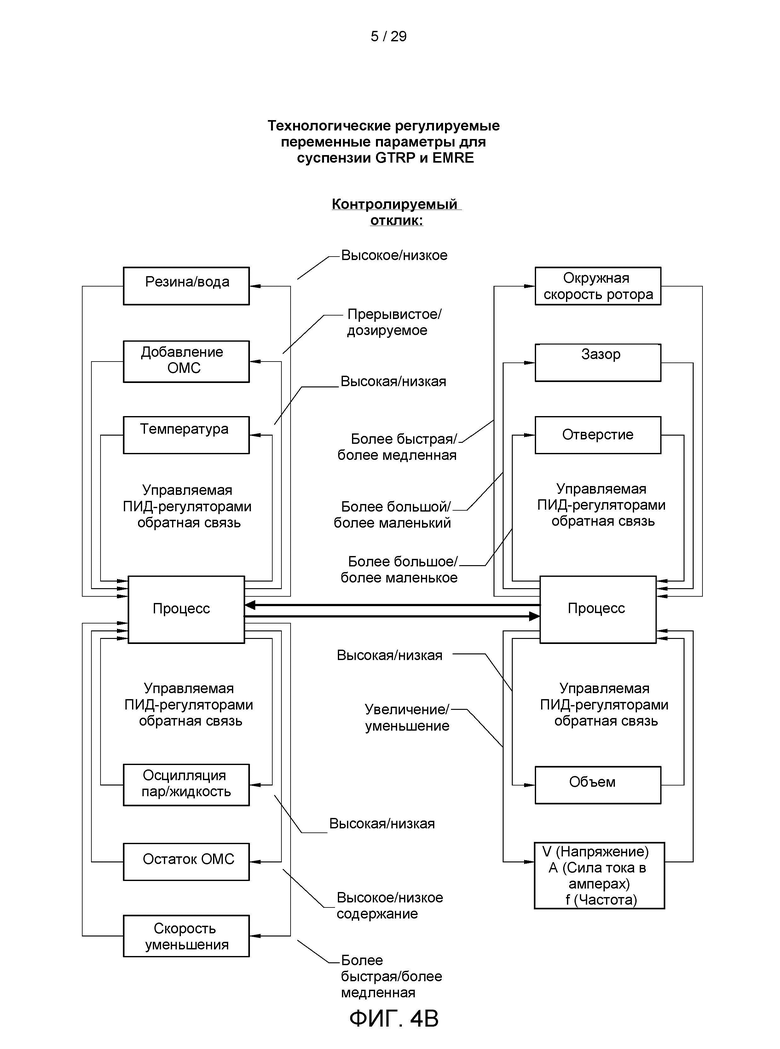

[0057] Фиг. 4B содержит технологические регулируемые переменные параметры для регулирования условий в зоне туннеля фазового пространства.

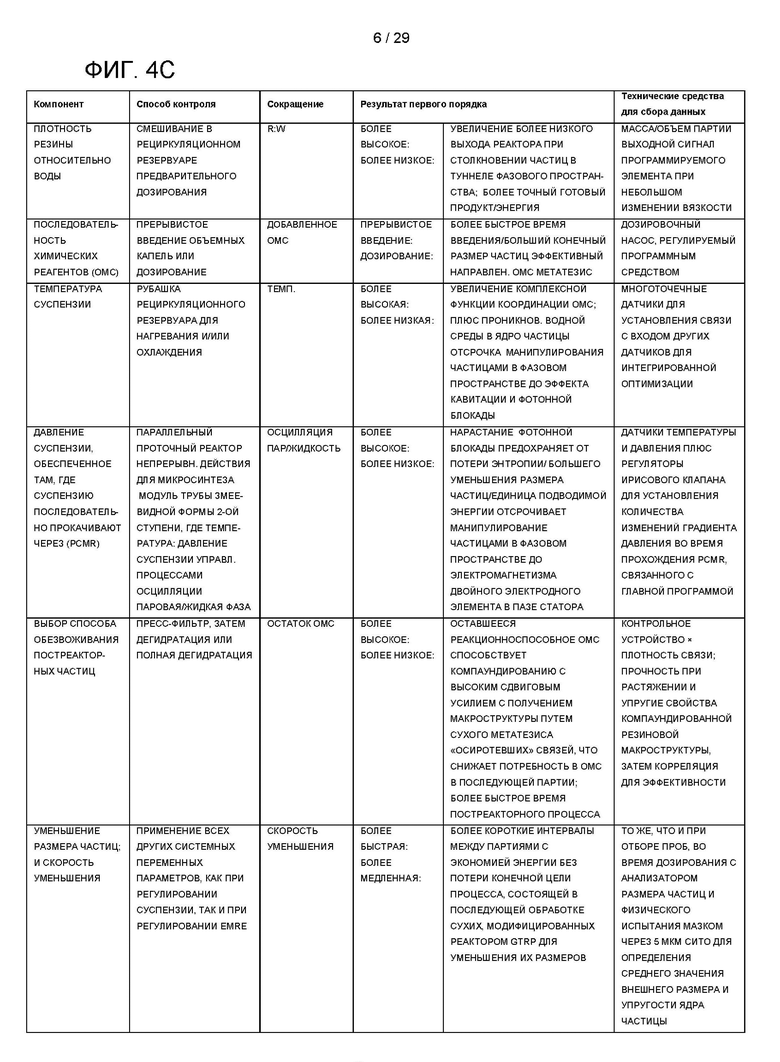

[0058] На фиг. 4C приведена таблица, в которой перечислены регулируемые переменные параметры суспензии GTRP.

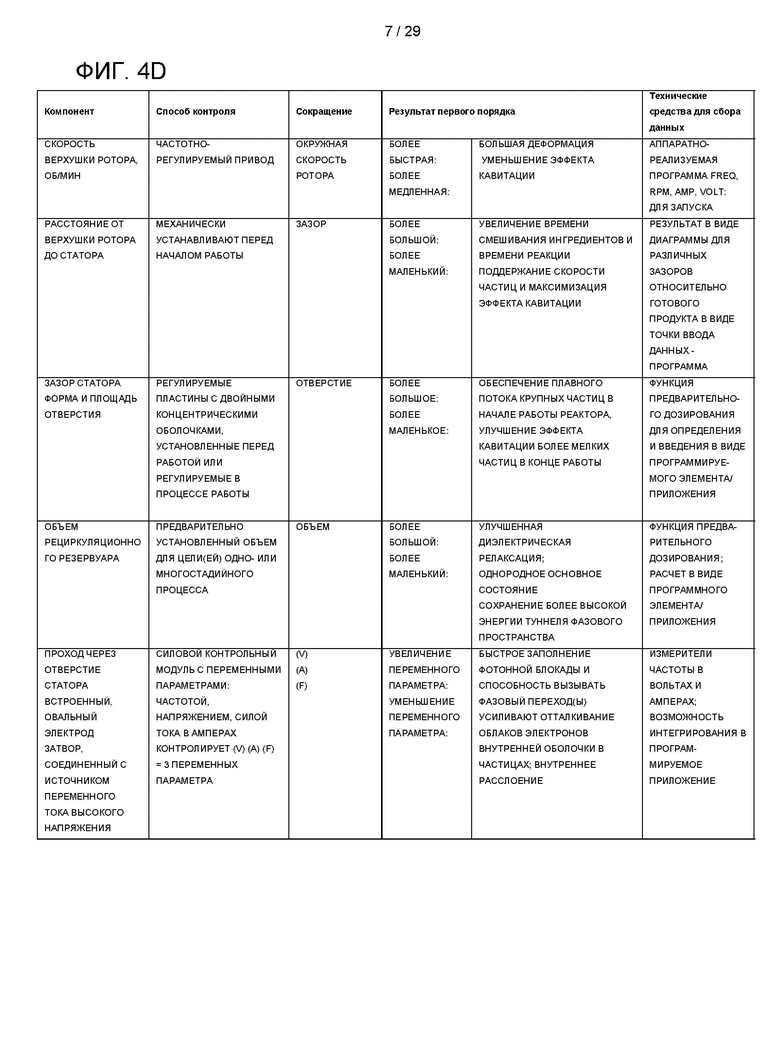

[0059] На фиг. 4D приведена таблица, в которой перечислены технологические регулируемые переменные параметры EMRE.

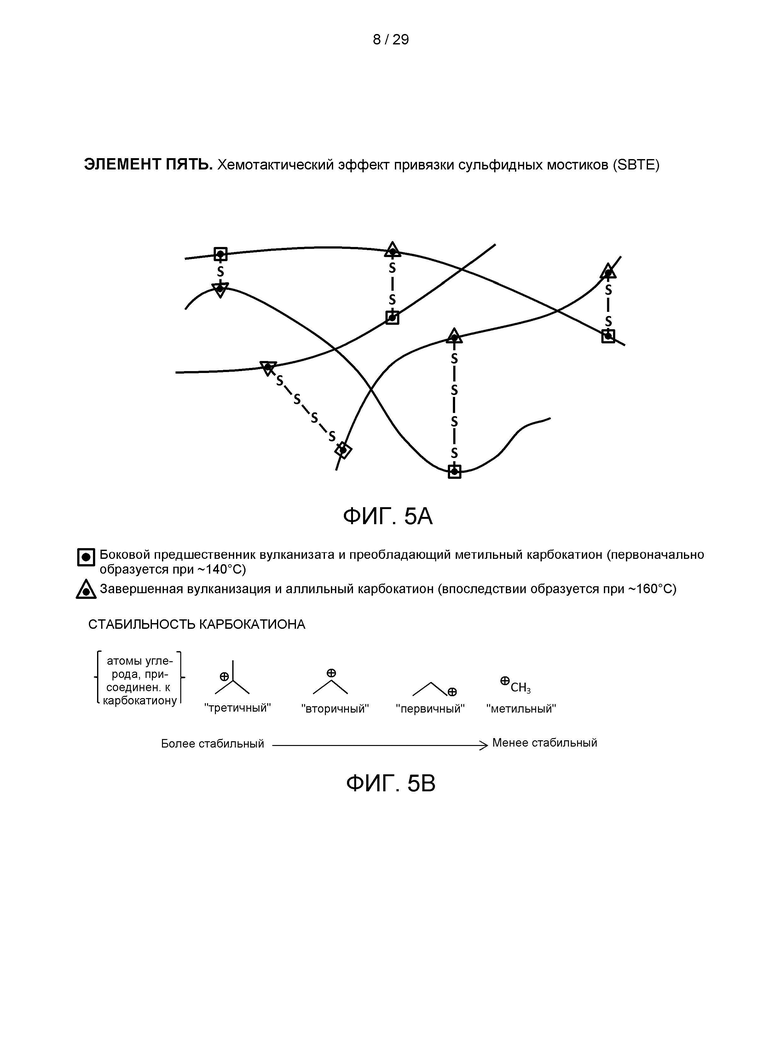

[0060] На фиг. 5А схематически изображен хемотактический эффект привязки сульфидных мостиков.

[0061] На фиг. 5B приведена иллюстрация стабильности карбокатиона.

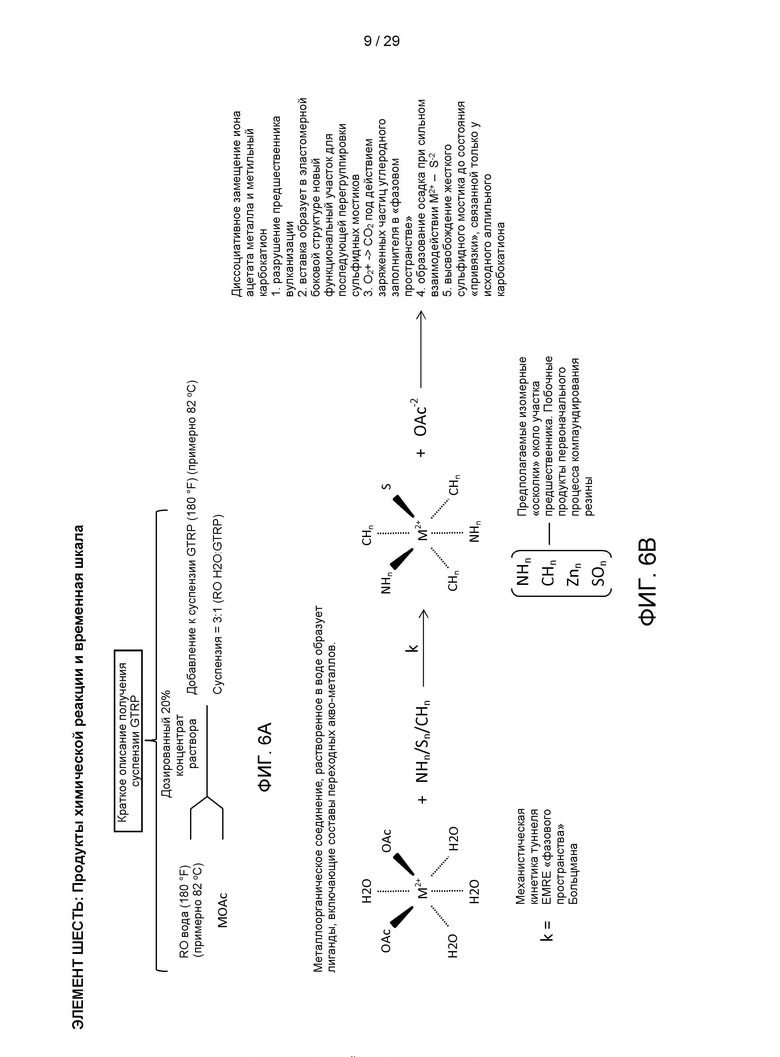

[0062] На фиг. 6А приведено краткое описание получения суспензии GTRP.

[0063] На фиг. 6B приведен процесс образования лигандов из металлоорганического соединения в способе согласно одному из вариантов реализации.

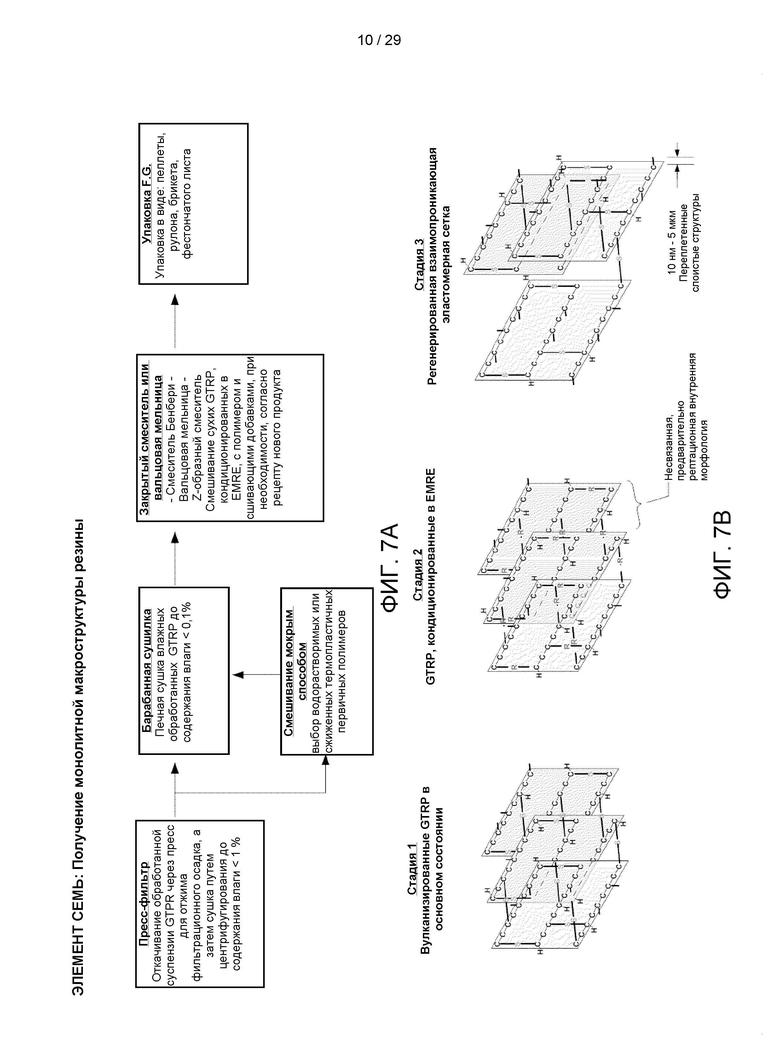

[0064] На фиг. 7А приведена морфология вулканизированных GTRP в основном состоянии, GTRP, переработанных в EMRE, и регенерированной взаимопроникающей эластомерной сетки обработанной резины.

[0065] На фиг. 7В приведена блок-схема получения монолитной макроструктуры резины, содержащей регенерированную взаимопроникающую эластомерную сетку.

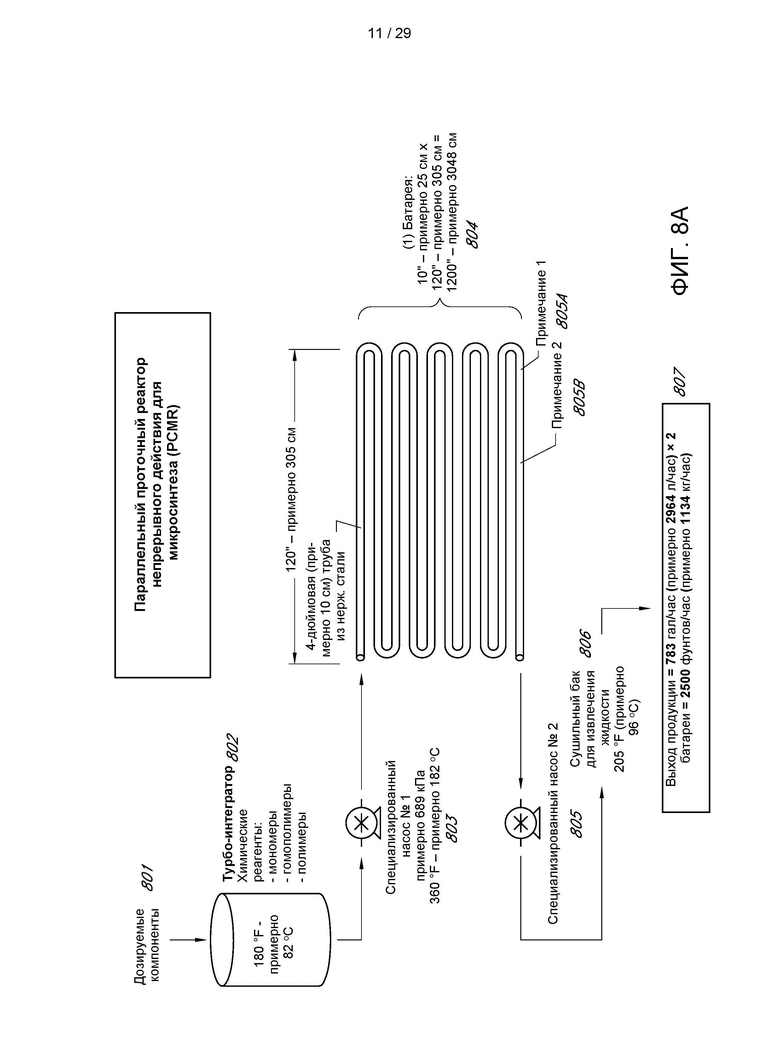

[0066] На фиг. 8А изображен параллельный проточный реактор непрерывного действия для микросинтеза (PCMR).

[0067] На фиг. 8B показана конфигурация компактной трубки для применения, например, в PCMR.

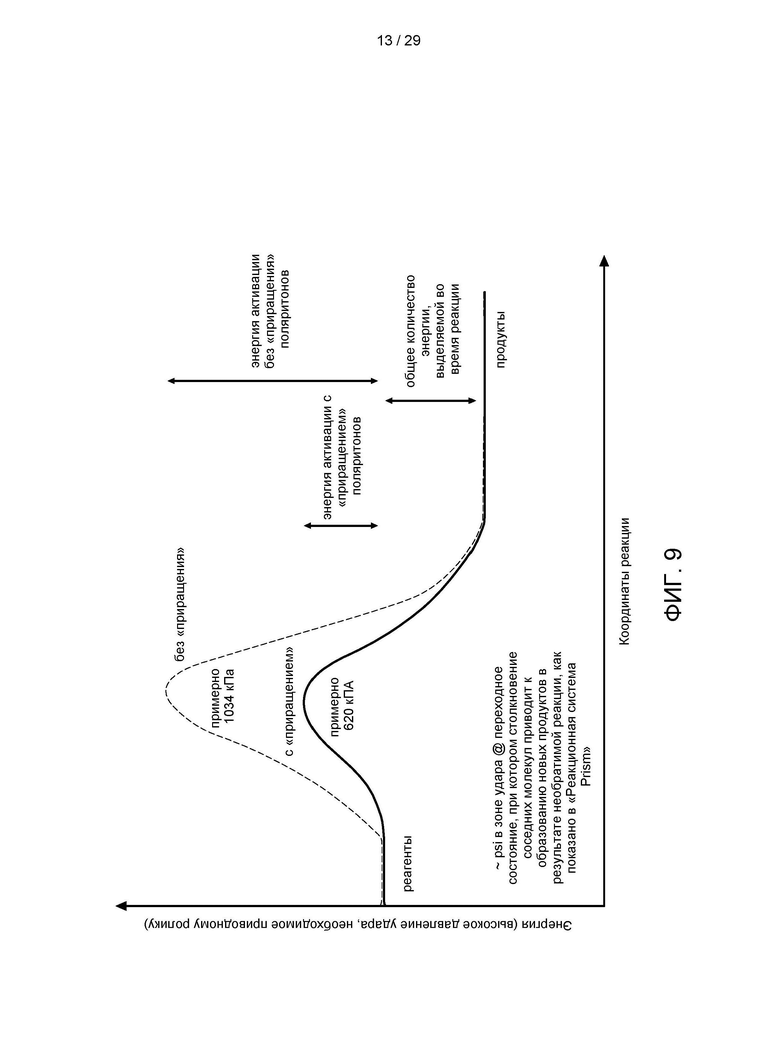

[0068] На фиг. 9 приведен график зависимости энергии от координаты реакции для реакции взаимосвязанного замещения, как при приложении, так и без приложения ударного давления.

[0069] На фиг. 10А приведен вид сверху и вид с торца варианта реализации горизонтального реактора сжатия.

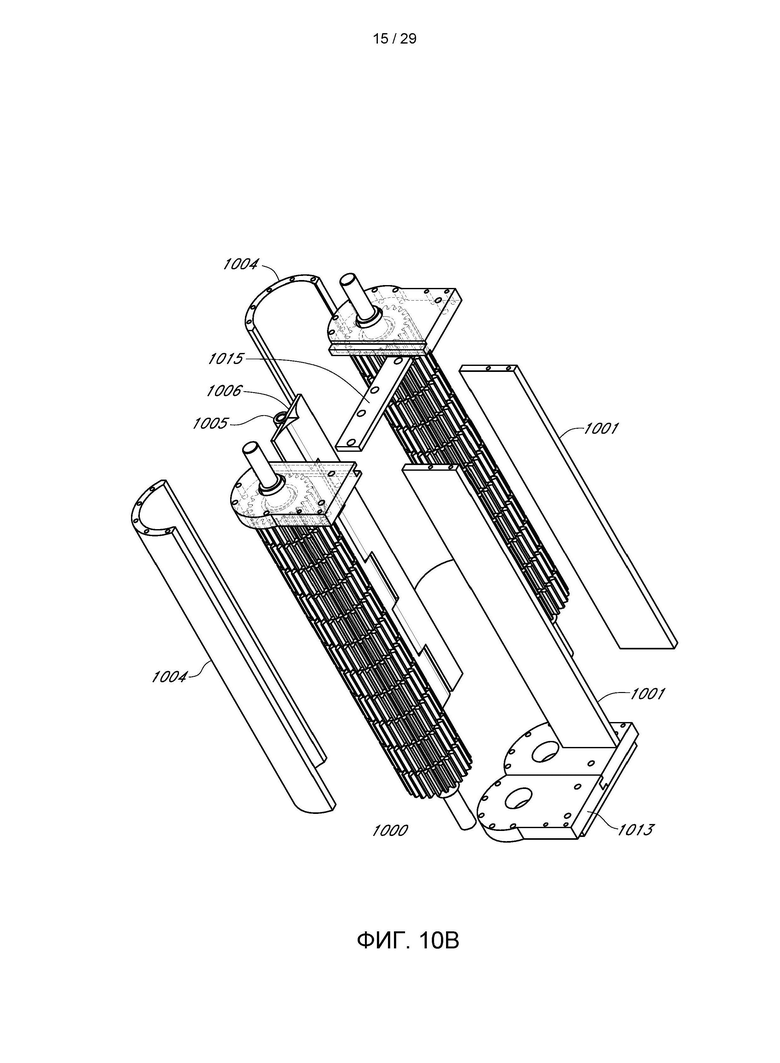

[0070] На фиг. 10B приведено изображение в разобранном виде горизонтального реактора сжатия, показанного на фиг. 10A.

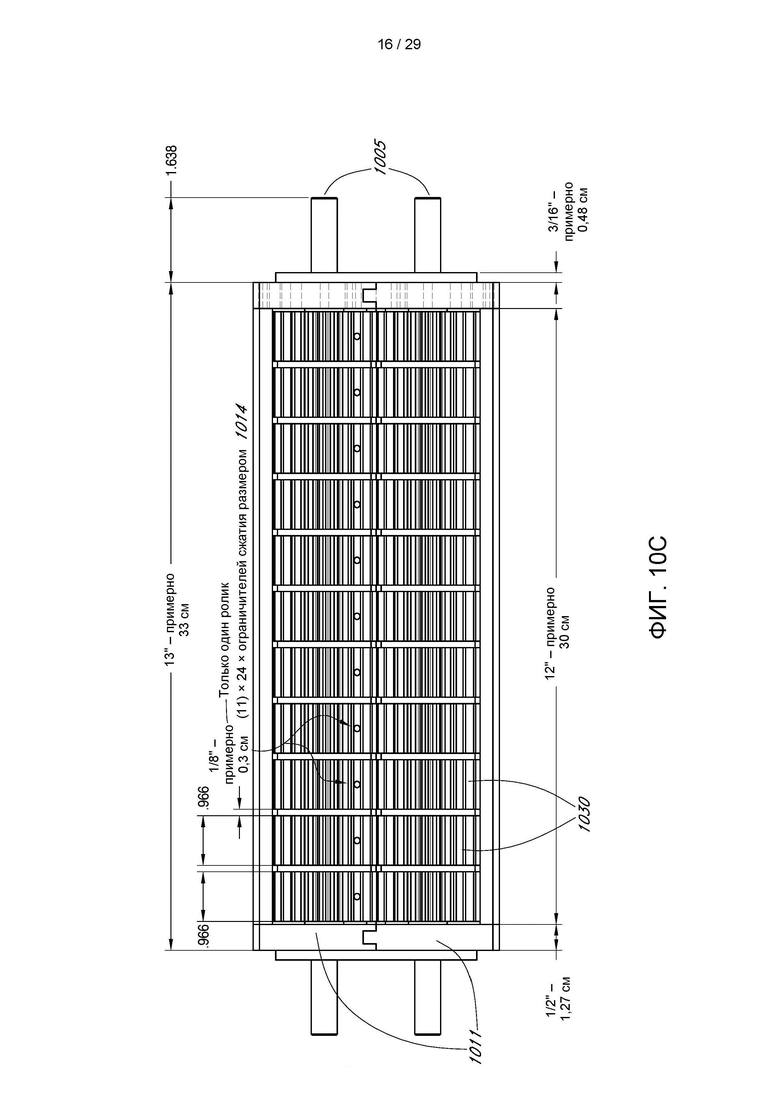

[0071] На фиг. 10С приведен вид сверху горизонтального реактора сжатия, показанного на фиг. 10A.

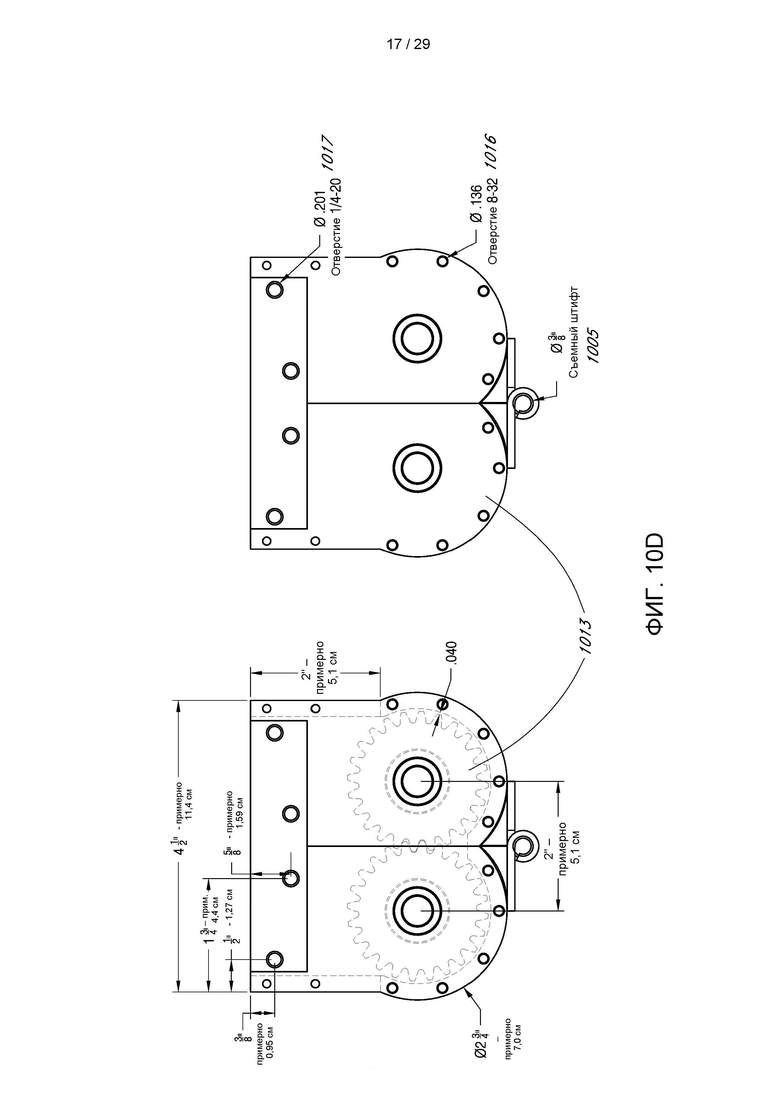

[0072] На фиг. 10D приведен вид с торца горизонтального реактора сжатия, показанного на фиг. 10A.

[0073] На фиг. 11 приведена схема процесса сжатия предварительно покрытой резиновой крошки из ELT (отслуживших свой срок шин) в горизонтальном реакторе сжатия.

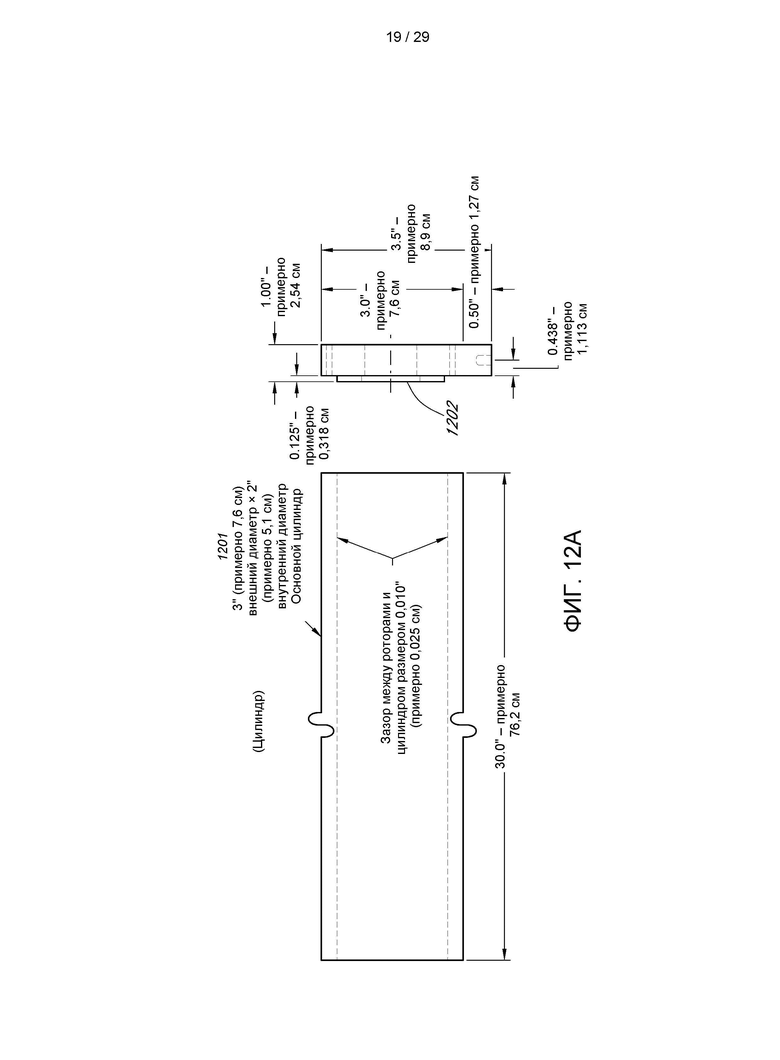

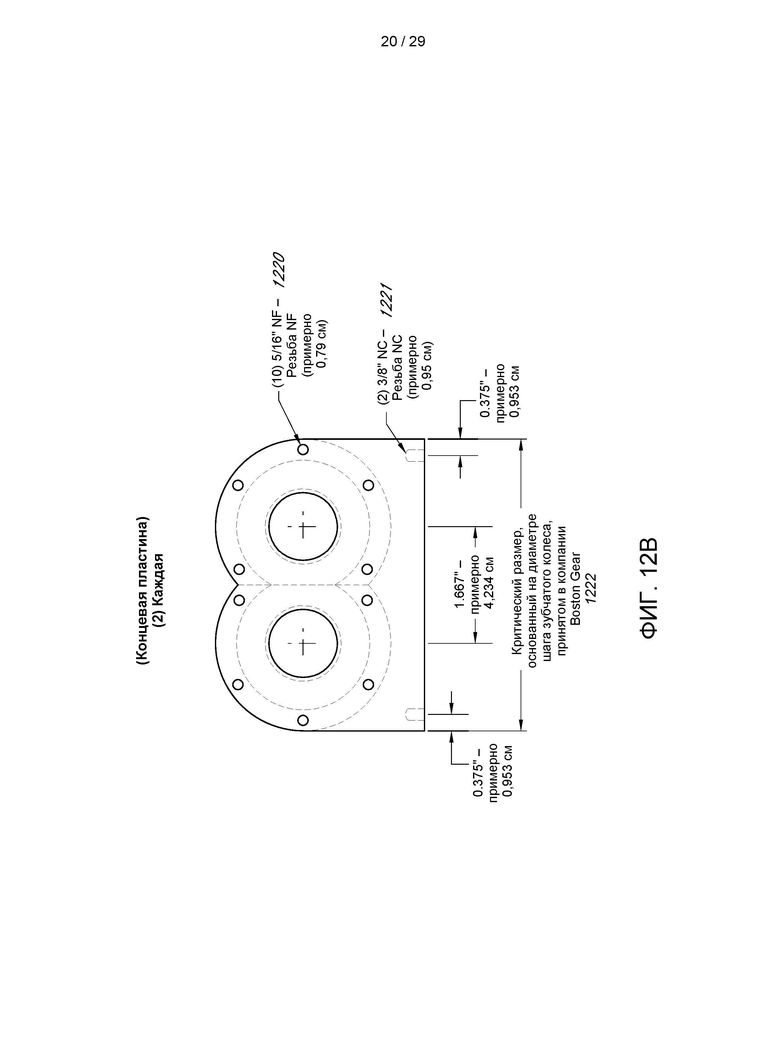

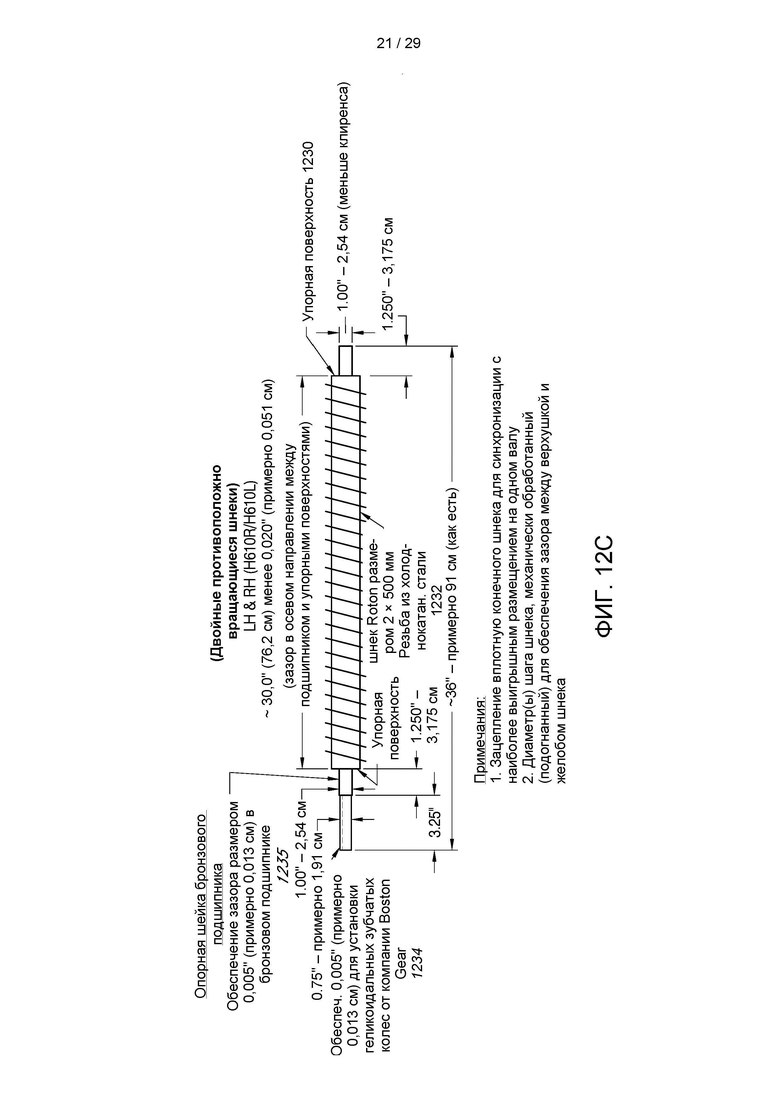

[0074]. На фиг. 12А-С приведены изображения варианта реализации реактора для микрокомпаундирования, содержащего двойные противоположно вращающиеся шнеки. На фиг. 12А приведено изображение цилиндра, на фиг. 11В приведено изображение концевой пластины и на фиг. 12С приведено изображение одного из вращающихся шнеков.

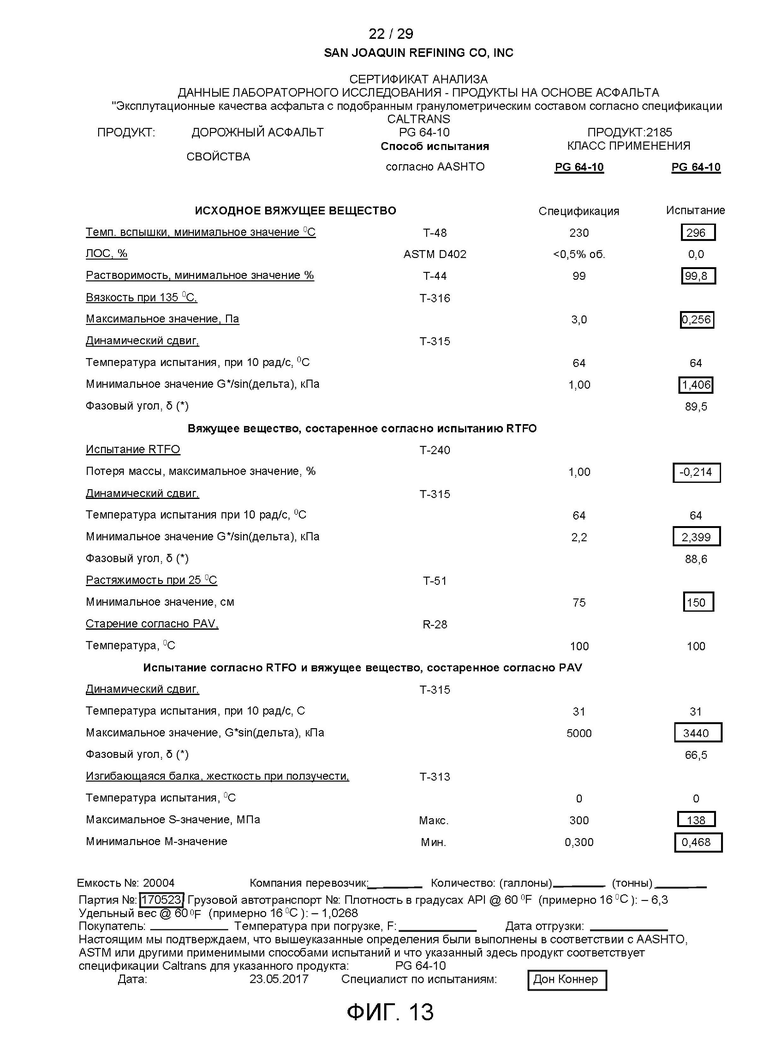

[0075] На фиг. 13 приведены технические характеристики дорожного асфальта PG 64-10, продукт 2185.

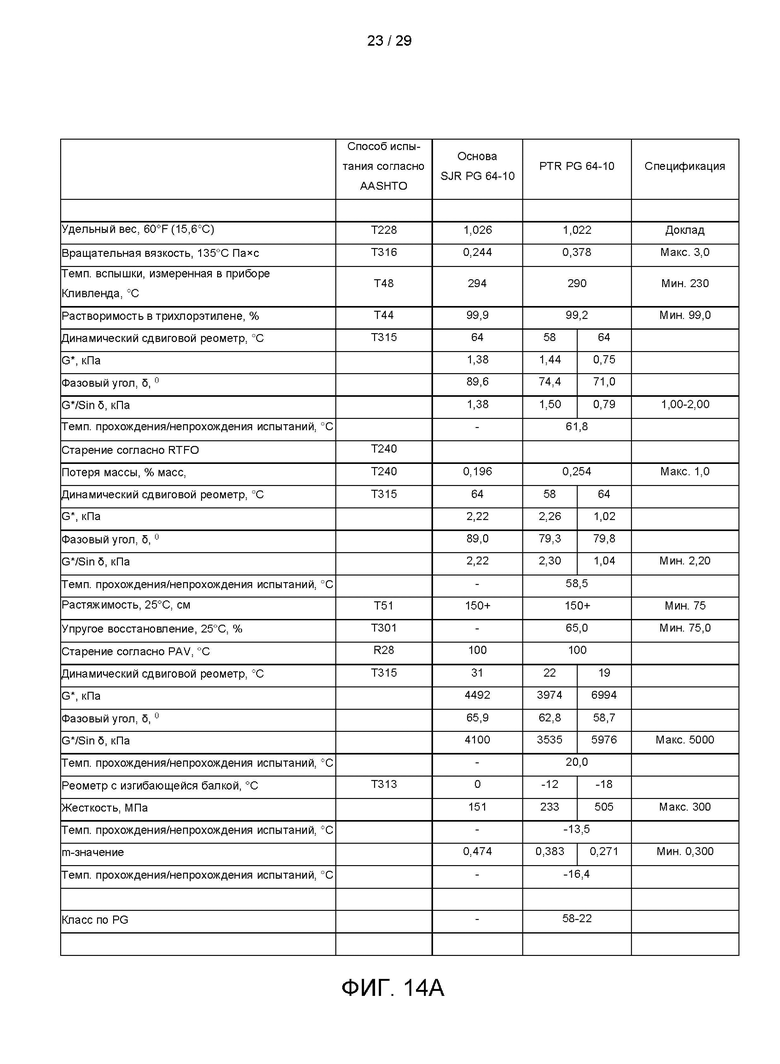

[0076] На фиг. 14А приведены результаты испытаний согласно спецификации Caltrans PG для асфальта, содержащего взаимосвязано-замещенный продукт.

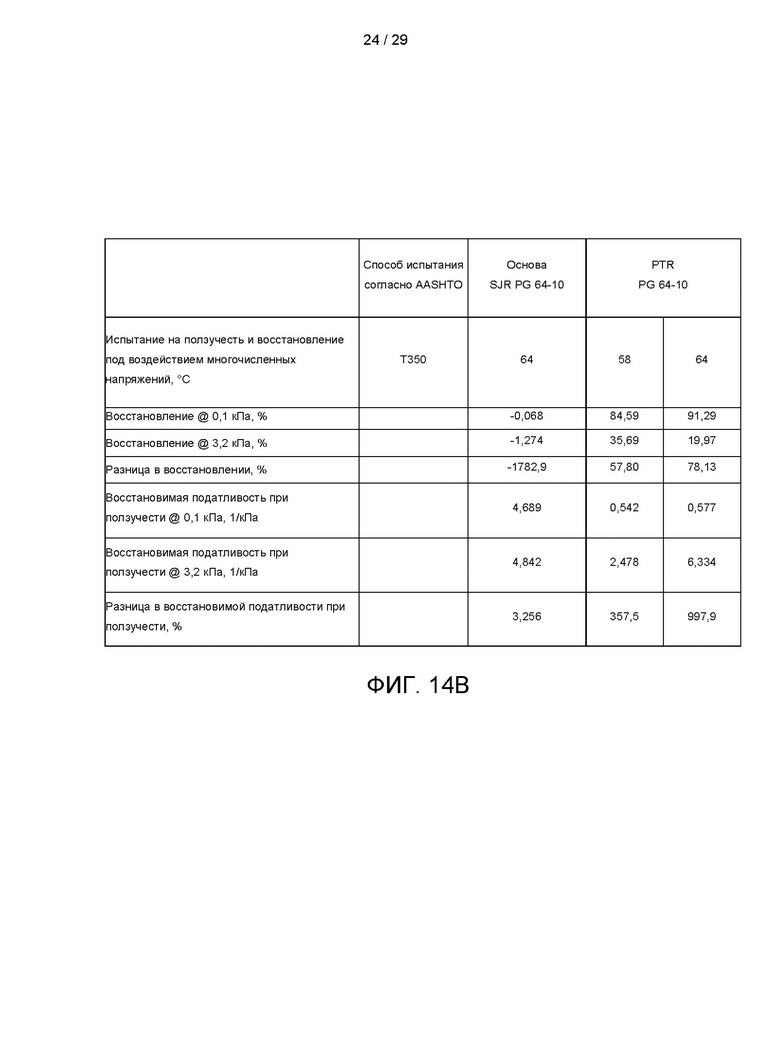

[0077] На фиг. 14B приведены данные испытания на ползучесть и восстановление под воздействием многочисленных напряжений (MSCR) для асфальта, содержащего взаимосвязано-замещенный продукт.

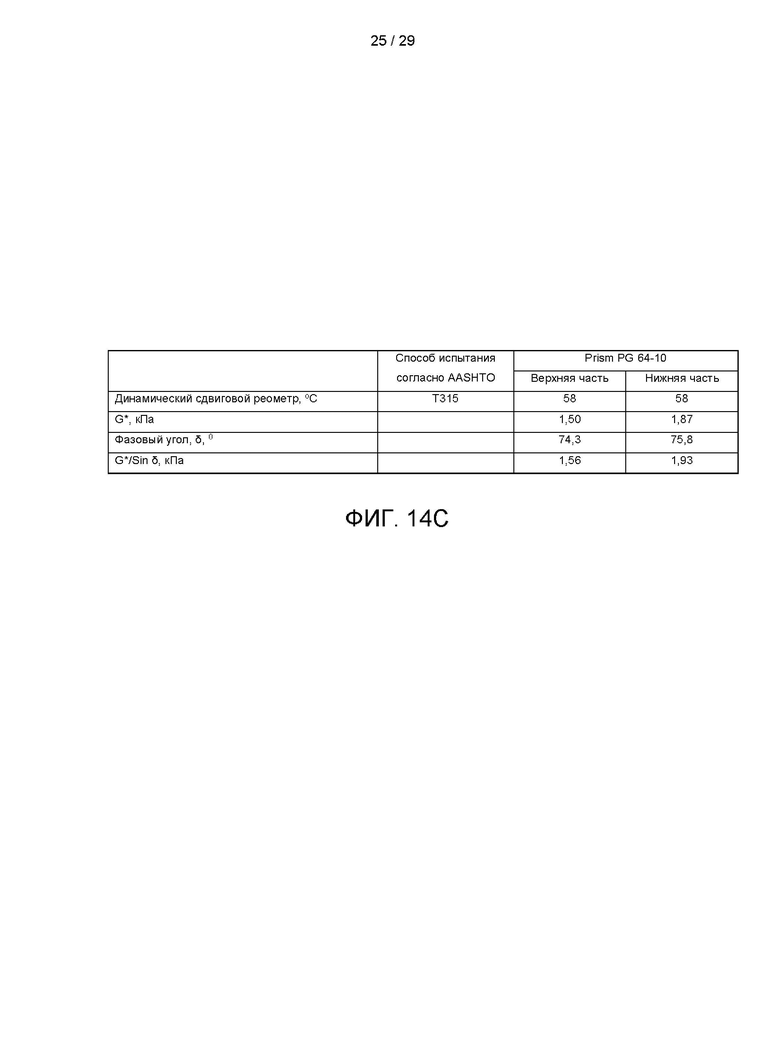

[0078] На фиг. 14C приведены данные испытаний на расслоение для асфальта, содержащего взаимосвязано-замещенный продукт.

[0079] На фиг. 15 показано сопротивление усталости (обратимая деформация) в единицах пониженного напряжения (Вт/г/с) для первичного полимера, терминальной смеси/первичного полимера, GTR/первичного полимера и PTR. Согласно приведенным данным PTR демонстрирует превосходное сопротивление усталости по сравнению с обычными материалами, обеспечивая более длительный срок эксплуатации (годы эксплуатации).

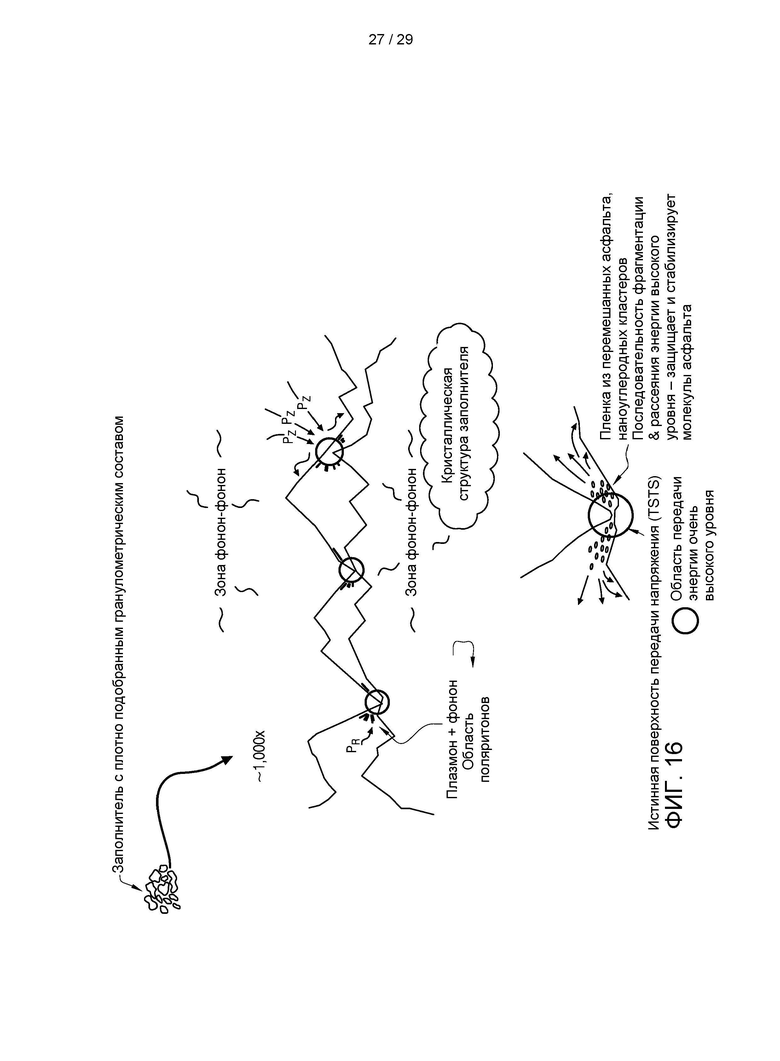

[0080] На фиг. 16 показан процесс фрагментации и рассеяния энергии высокого уровня для перемешанных асфальта/наноуглеродных кластеров в области передачи энергии очень высокого уровня в дорожном покрытии при катящейся нагрузке.

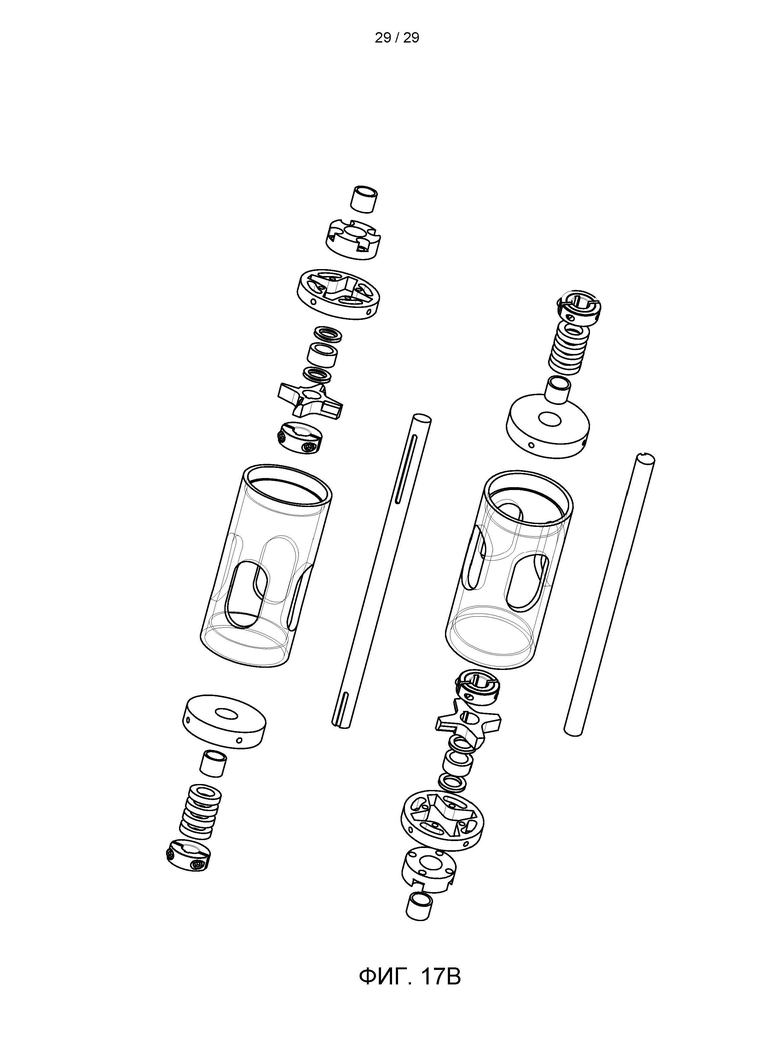

[0081] На фиг. 17А и 17В показаны изображения реактора 1700 для перемешивания, содержащего фиксирующее кольцо вала 1701, четыре упорных подшипника 1702, вал 1703 размером ½ дюйма (1,27 см), самосмазывающийся подшипник 1704, крышку 1705 корпуса из нержавеющей стали (ss) размером ½ дюйма (1,27 см), фиксирующее кольцо 1706 вала, ротор 1707 из нержавеющей стали размером 3/8 дюйма (примерно 0,95 см), шайбы 1708 (при необходимости), проставку 1709 из нержавеющей стали размером 3/8 дюйма (примерно 0,95 см), статор 1710 из нержавеющей стали размером 3/8 дюйма (примерно 0,95 см), самосмазывающуюся втулку 1711 и пластину 1712 для втулок размером ½ дюйма (1,27 см).

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[0082] Приведенное ниже описание и примеры подробно иллюстрируют один из вариантов реализации настоящего изобретения. Специалистам в данной области техники будет понятно, что существуют многочисленные варианты и модификации настоящего изобретения, которые включены в его объем. Соответственно, описание одного из вариантов реализации не следует рассматривать как ограничение объема настоящего изобретения.

Введение

[0083] В условиях окружающей среды частица отслужившей свой срок (EOL) измельченной шинной резины (GTR) с размером приблизительно 600 мкм (30 меш) имеет поперечное сечение, соответствующее либо поперечному сечению протектора старой шины или поперечному сечению боковины шины, либо их комбинации. В общем случае такую резину можно охарактеризовать как гетерогенную матрицу взаимопроникающей, сшитой эластомерной сетки, заполненную неорганическими веществами, в первую очередь, углеродом. В зависимости от того, является ли она по происхождению первоначально резиной протектора или боковины шины, первичные перепутанные эластомеры будут представлять собой натуральный каучук (NR) или стирол-бутадиеновый/бутадиеновый каучук (BR S-BR), при этом BR и S-BR обычно содержатся в большем количестве по массе в протекторе для улучшения износа, тогда как в боковине содержание резины смещено в сторону NR для улучшения гибких свойств. В общем случае поперечную связь можно описать как элементарную серу и/или координационное соединение, включающее серу в качестве его основного элемента, например, полисульфидное химическое соединение.

[0084] Во время изготовления шин взаимопроникающие эластомерные сетки формируют путем последовательного сшивания доминирующего эластомера (NR или S-BR) с последующим сшиванием вторичного эластомера таким образом, чтобы вторичный эластомер «изгибался» для адаптирования к уже вулканизированному первичному эластомеру с более высокой прочностью. Такой способ придает механические характеристики, которые сохраняются в отдельной частице GTR.

[0085] Одна шина транспортного средства после удаления стали и волокнистой арматуры обеспечит приблизительно шестнадцать фунтов (16 фунтов) (примерно 7,3 кг) годной для повторного применения GTR (измельченной шинной резины), а с учетом шин для грузовых автомобилей еще больше. Ежегодно в мире получают более одного миллиарда отслуживших свой срок шин. Примерно 50% потребляется в качестве дешевого топлива. При наличии возможности, максимизация повторного применения такого сырьевого материала ради его признанных механических свойств представляет собой основную задачу, и в той степени, которой удалось достичь, фиксируют значение рекуперации ресурсов вплоть до 200:1 при сравнении возможного повторного применения такого сырьевого материала при изготовлении новых шин с потреблением в печи из-за его теплосодержания.

[0086] Примечательно, что недавние подробные исследования экологических преимуществ такой инверсии максимального использования EOL-GTR предсказывают возможность уменьшения вклада атмосферного углерода на величину, эквивалентную закрытию 14 электростанций, работающих на угле (300000 железнодорожных вагонов угля), или удалению с дорог шести миллионов транспортных средств или насаждению дополнительных 62 миллионов акров леса (примерно 25 миллионов гектар) (что эквивалентно площади размером в штат Аризона) для улавливания углерода. Соответственно, одна из задач способов и композиций, описанных в настоящем документе, состоит в получении частиц GTR таким образом, чтобы их можно было воссоединить с аналогичными частицами или материалами с получением монолитной структуры, которую можно интегрировать в полный спектр промышленных резиновых изделий, производимых по всему миру.

[0087] Предложен способ, позволяющий решить задачу получения, улучшения и затем рекомбинации частицы (частиц) GTR таким образом, чтобы отдельные сложные гетерогенные сшитые фрагменты были встроены во вновь перепутанную монолитную структуру, в основном состоящую из первоначальной GTR; с однородными механическими свойствами, которые по меньшей мере эквивалентны свойствам резиновой матрицы целой шины перед процессом гранулирования. Решение такой задачи подтверждается конечным продуктом, который повторно вводят на рынок в качестве сырья для производства новых шин и промышленных резиновых изделий.

[0088] Макрохарактеристики частицы измельченной шинной резины можно рассматривать с точки зрения того, что она немного похожа на яйцо, которое было взбито, и, следовательно, оно никогда не может стать не взбитым. Аналогичным образом, такую частицу можно рассматривать как старый автомобиль, который был расплющен на заводе по утилизации, так что его невозможно когда-либо разогнуть до его первоначальной спецификации. В некоторой степени обе такие метафоры имеют свои достоинства. Однако при ближайшем рассмотрении становится очевидным перечень необычных механических свойств и условий, которые, если их использовать, дают возможность извлечь такой сложный ресурс коммерческим и технически жизнеспособным способом; в результате чего происходит полное восстановление ресурса.

[0089] В GTR свойства и условия для такой возможности включают следующее. Существует значительный запас несвязанных восьмичленных колец серы. Предыдущие побочные продукты химических реакций ускорителя были разложены таким образом, что их можно было частично устранить и они не мешали дальнейшим процессам сшивания. Существующую плотность сшивания и длину серной связи можно точно определить с помощью химического зонда (химического реагента, разрушающего узлы полимерной сетки). Из-за петлевых поперечных связей в единственной молекулярной основной цепи в пределах плотности взаимопроникновения имеет место существенная, восстанавливаемая, неэффективная эластичность. Оригинальная, новая морфология шины претерпела серьезные физические проблемы, приводящие к отжигу оставшейся структуры. В результате процесса измельчения в условиях окружающей среды получают конфигурацию с сильно развитой поверхностью частиц. В перепутанной полимерной структуре(ах) остается значительное количество неиспользованных участков аллильного водорода и углерода. Образование классического поперечного серного мостика в полной мере подтверждено, что обеспечивает специализированную механистическую модель для подхода к восстановлению ресурсов.

[0090] Стратегические усилия с применением указанных свойств и условий состоят в том, чтобы 1) аккуратно распаковать плотную композитную структуру GTR, 2) переместить наименее устойчивую точку крепления поперечной связи без неблагоприятного изменения молекулы эластомера или серного мостика, 3) установить дополнительный рецептор первичного полимера на участке перемещения, затем 4) после механически индуцированного отслаивания суб-частиц повторно сшить первоначальный прикрепленный серный мостик на восприимчивых участках перемещения вдоль основной цепи эластомера.

[0091] Без помощи элементная сера будет медленно сшивать функциональные полимеры резины, но такой процесс является слишком медленным и имеет слишком много проблем с конечными свойствами, чтобы стать коммерчески реалистичной альтернативой коммерчески успешному процессу вулканизации. Вулканизация, описанная в настоящем документе, относится к ускоренному процессу серной вулканизации, которую применяют на практике при промышленной вулканизации.

[0092] Серная вулканизация была открыта Чарльзом Гудьиром в 1839 году. Через 178 лет после разработки стало общепризнанным, что такие процессы являются сложными и приводят к образованию поперечного серного мостика между соседними, взаимопроникающими полимерами резины.

Указанные мостики в свою очередь придают эластомерному материалу механические свойства, которые имеют решающее значение для цивилизации. Однако был достигнут большой успех и многие определенные элементы такого прогресса хорошо известны.

[0093] Хотя долгое время считалось, что свободнорадикальный механизм представляет собой контролирующее явление, совсем недавно, с появлением более совершенных способов исследования скрытых процессов, не было обнаружено убедительных доказательств присутствия первичных теоретических радикалов, необходимых для подтверждения такого механизма. Напротив, с помощью аналогичных усовершенствованных способов исследования процессов был предсказан и подтвержден ионный механизм. Поскольку современный процесс вулканизации включает смешивание многих химических компонентов в начале указанного процесса, каждый компонент (комбинация) со своим собственным путем химической реакции, вполне вероятно, что как радикальный, так и ионный механизмы являются активными, но анализ показывает, что ионный механизм преобладает.

[0094] Типичным примером (% по массе) смеси, полученной из NR-BR шины, является: NR 80%, BR 20%, ZnO 5%, стеариновая кислота 2%, диоксид кремния-тальк 3%, сажа 55%, ароматическое масло 10%, элементная сера 1,7%, N-циклогексил-2-бензотиазол сульфенамид (CBS - ускоритель) 1,2%, 2- (4-морфолинотио) бензотиазол (MBS - ускоритель) 1,1% и N-трет-бутил-2-бензотиазол сульфенамид (TBBS - ускоритель) 1,1%.

[0095] Процесс начинается в нагретой пресс-форме после того как компоненты для получения шины были тщательно распределены и диспергированы. Процесс вулканизации можно наблюдать в виде трех последовательных событий: 1) образование комплекса ускорителя в результате химических реакций, 2) образование предшественника сшивания и 3) завершение сшивания.

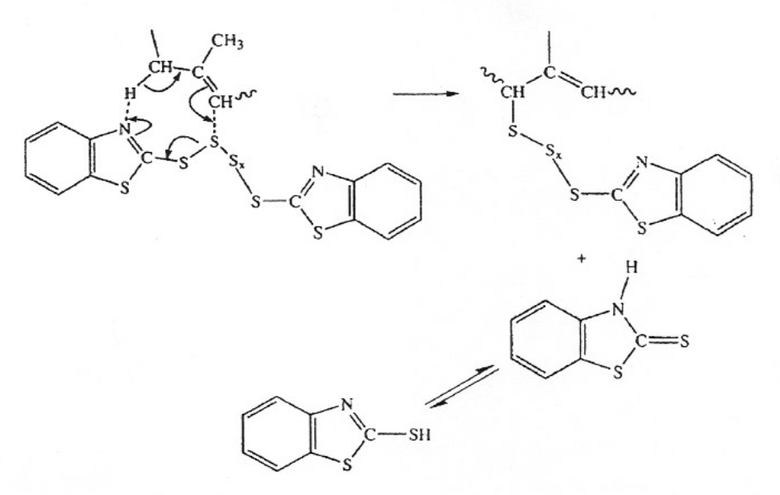

Образование ускорителя

[0096] При применении, например, популярной модели ускорителя 2-меркаптобензотиазола (МВТ) существует консенсус в отношении того, что сульфонамидный ускоритель в присутствии серы разлагается при нагревании с образованием МВТ и соответствующего амина. Затем MBT постепенно взаимодействует с оставшимися молекулами сульфенамида с автокаталитическим образованием 2,2'-дитиобензотиазола (MBTS) и высвобождением, тем самым, молекул амина. Далее MBTS взаимодействует с элементарной серой с образованием полисульфида в качестве активного сульфитирующего агента (источника ионов персульфония). Возможный механизм реакции образования предшественника приведен ниже.

Получение предшественника сшивания

[0097] Такая реакция второй стадии, потребляющая недавно образованное промежуточное соединение ускорителя, связанное с обоими концами образующейся серной цепочки, начинается, когда сульфурирующий агент взаимодействует с боковой структурой, присоединенной к эластомерной молекулярной цепи изопрена или бутадиена, с образованием иона персульфония (I). Затем полученный ион персульфония взаимодействует со второй молекулой изопрена или бутадиена путем захвата аллильного водорода с образованием полимерного метильного карбокатиона. Полученное промежуточное соединение, также называемое политио-меркапбензотиазильной группой, вводит мономерную серу в положение связывания в боковой цепи, которое новый карбокатион превращает в двойную связь за счет добавления анионов. В конечном счете, такое образование конечной двойной связи происходит путем разложения сульфенамида с образованием неисследованных изомеров вблизи участка реакции.

Формирование поперечной связи

[0098] На последней стадии основная цепь соседней цепи резинового полимера атакуется в положении аллильного углерода, которое чувствительно к карбокатиону из-за полисульфидной группы, связанной с оставшимся «концом» цепочки элементарной серы. Длина серной цепочки в окончательной сшитой форме может составлять до двадцати (20) атомов, но обычно не превышает (7) атомов. Серный мостик может содержать отдельные атомы, но обычно содержит одно или несколько восьмичленных колец элементарной серы (S8). Более длинные цепи могут укорачиваться, когда время и температура отверждения выходят за границы времени и температуры окончания сшивания; или во время сопутствующего процесса отжига. Важно отметить, что никакая сульфидная цепь не может образоваться до тех пор, пока «фрагмент» другого диссоциированного соединения серы не прикрепится к участку предшественника. На кривой реометрии с пуансоном (MDR) обнаружена только последняя стадия образования поперечных связей.

Определение характеристик конечного сшивания

[0099] Плотность и тип сшивания определяют с применением способа химического набухания и химического зонда, соответственно; или с помощью спектроскопии.

[0100] Плотность сшивания цепи эффективной с точки зрения эластичности сетки можно рассчитать с помощью уравнения Флори-Ринера после эмпирического получения данных. Затем этот же локализованный образец, используемый для определения плотности сшивания, подвергают воздействию пиперидин-пропан-2-тиола в качестве химического зонда (PPTCP), с помощью которого определят долю сульфидных поперечных связей (S> 3). Дальнейшая обработка этого же образца PPTCP с применением пиперидин-гексан-1-тиола в качестве химического зонда, позволяет выявить соотношения дисульфидных и моносульфидных поперечных связей. Затем можно вычислить процентное содержание каждой связи в процентах от исходной плотности сшивания и, что полезно, сравнить с кривой MDR.

[0101] C MAS NMR спектры (спектры C-ЯМР с вращением образца под магическим углом) проходят перекрестную проверку способом(ами) с применением химического зонда, при этом регистрируют резонансные пики полисульфида и моносульфида при 57,5 и 50,4 ppm, соответственно (структуры типа B2 в качестве примера); и резонансные пики 37,3, 44,7, 48,2, 49,6, 50,6, 52,5, 54,8 и 57,5 ppm при применении половины суммы перечисленных площадей и получают плотность сшивания.

Оценка вероятностей петлеобразования

[0102] Когда между соседними полимерными цепями происходит сшивание, это придает резиновому композиту эластичность и модуль упругости при сдвиге. Однако когда поперечная связь образуется в одной и той же полимерной цепи, она образует петлю и становится неэффективной с точки зрения эластичности и ее можно охарактеризовать как дефект или слабое место в структуре вулканизированной резиновой матрицы. Детальный анализ вероятности образования петель показывает, что появление такого нежелательного состояния происходит в данной промышленно вулканизированной резине в диапазоне от 5 до 15% от общего количества поперечных связей. В зависимости от местоположения нежелательной поперечной связи образовавшая петлю молекулярная цепь полимера может превратить от 5 до 20% резинового полимера в неэффективный циклический углеводород. Следует отметить, что повторная эластомерная морфология GTRP, обработанных способами согласно предложенным вариантам реализации настоящего изобретения, снижала подверженность такому явлению.

Общепринятое применение резиновых отходов в шинах

[0103] За исключением обрезков резины, полученных до окончательного нагревания и сшивания новых шин, согласно оценкам менее 0,0004% по массе всех отслуживших свой срок шин повторно включают в маточную смесь, используемую для производства новых шин. Такое повторное включение при применении очень мелкой, обработанной криогенным способом измельченной резины, полученной из отслуживших свой срок шин, было успешно осуществлено при загрузках маточной смеси до 3% по массе. Загрузка обработанной измельченной резины, полученной из отслуживших свой срок шин, в количестве большем, чем указано, до сих пор не была практически осуществима, поскольку при более высоких уровнях загрузки физические свойства, необходимые при применении новых шин, не соответствуют требованиям. Производство шин обычно начинается с базовой формулы компонентов, разработанной путем выбора сырьевого материал(ов). Затем ее доводят до маточной смеси в смесительном оборудовании с высоким сдвигом. Как правило, маточную смесь получают в два этапа: основной цикл и конечный цикл. В основном цикле объединяют различные виды резины, которые вводят в виде небольших брикетов или листов и смешивают с мелкодисперсными порошками сажи и минералов, а также с небольшим количеством технологического масла(масел). Такую стадию выполняют при высокой температуре, необходимой для понижения вязкости резиновых элементов, так что плохо текучие элементы порошка могут быть равномерно распределены в достаточно небольших кластерах или пакетах. Затем такие кластеры или пакеты можно последовательно диспергировать до обеспечения минимального размера частиц. Конечный цикл выполняют при более низкой температуре и обычно в технологических условиях, создающих больший эффект размазывания гетерогенных элементов. В конечном цикле резиновые полимеры не подвергаются дальнейшему разложению под воздействием высоких температур, как в основном цикле, и равномерно распределенные агломераты порошковых компонентов обрабатывают до такого небольшого физического размера, что они диспергируются в свободном молекулярном пространстве резиновых элементов. После завершения конечного цикла брикеты маточной смеси извлекают из смесителя и скатывают в тонкие листы (это называется вальцеванием). Вальцованные листы используют для укладки слоев каркаса шины на специализированном формовочном оборудовании перед помещением в пресс для компрессионного прессования для окончательного сшивания посредством термических и/или химических средств.

[0104] Ускорители сшивания содержат меркапто-группу или группу на основе серы (например, элементарную серу и/или производные ускорителя N-трет-бутил-2- бензотиазол сульфенамида (TBBS)). Сшивающие агенты на основе серы, взаимодействующие с участками в маточной смеси при заданной температуре или температуре выше заданной, могут быть частично введены как в основном цикле, так и в конечном цикле. Сшивание во время конечного нагревания каркаса шины приводит к тому, что реакционноспособные участки в различных резиновых элементах создают достаточную плотность сшивания для обеспечения конечных физических свойств, необходимых для выдерживания длительной нагрузки и тепловой среды, которым будет подвергаться шина.

[0105] Был разработан способ направленного воздействия на участок предшественника сшивания, который позволяет осуществлять взаимосвязанное замещение для отслужившей свой срок шины таким образом, что может быть получена функционально перегруппированная повторно сшиваемая резина в виде субмикронных частиц. Такая резина подходит для повторного введения в производство новых шин на уровнях до 100% по массе относительно массы маточной смеси, используемой в последующем производстве новых шин. Новые шины, в которых используют такое сырье, модифицированное отслужившими свой срок шинами, демонстрируют рабочие характеристики, эквивалентные или аналогичные характеристикам, достигаемым при применении материалов, которые все являются материалами первичного изготовления.

Резина из отходов отслуживших свой срок шин

[0106] Резиносодержащую крошку получают из двух основных видов сырья: заусенец на шинах, побочного продукта восстановления шин, целых шин и резины отработанных шин. Резина отработанных шин поступает от трех типов шин: шин для легковых автомобилей; шин для грузовых автомобилей; и шин для бездорожья. Выход конечного продукта для каждого из таких типов шин зависит от конструкции, прочности и веса шины. В среднем от одной шины для легковых автомобилей можно получить от 10 до 16 фунтов (от примерно 4,5 кг до примерно 7,3 кг) крошки из отслуживших свой срок шин. Другие источники резиносодержащей крошки включают продукты, содержащие утилизированную резиносодержащую крошку или изготовленные с применением такой крошки, например, новые резиновые продукты, покрытие для игровых площадок, резиновая мульча, дренажный заполнитель, материал строительной насыпи, отходы производства и т. п.

[0107] Шины представляют собой композитные конструкции, содержащие ряд компонентов. Каркас шины состоит из протектора, бортового кольца, боковины, плечевой зоны и слоя корда. Шины получают из таких компонентов, как натуральный каучук и/или синтетический каучук, корды и наполнитель. Полимер, наиболее часто применяемый для изготовления протектора и оболочки кордов, представляет собой смесь NR и S-BR сополимеров. Корды образуют слой и бортовое кольцо шины и обеспечивают прочность при растяжении, необходимую для сдерживания внутреннего давления в шине. Корды могут содержать сталь, натуральные волокна, такие как хлопок или шелк, и синтетические волокна, такие как нейлон или кевлар. Наполнители могут включать диоксид кремния и сажу. Типичная шина может содержать один или более компонентов из: синтетического каучука, натурального каучука, серы и серосодержащих соединений, диоксида кремния, фенольной смолы, масла (ароматического, нафтенового и/или парафинового), ткани (полиэстера, нейлона и т. д.), нефтяных восков, пигментов (оксида цинка, диоксида титана и т. д.), сажи, жирных кислот, разнообразных инертных материалов и стальной проволоки.

[0108] Типичная шина для легковых автомобилей содержит 14% натурального каучука, 27% синтетического каучука, 28% сажи, от 14 до 15% стали и от 16 до 17% ткани, наполнителей, ускорителей, антиозонантов и других разнообразных компонентов. Средний вес новой шины для легковых автомобилей составляет 25 фунтов (примерно 11 кг), а отработанной шины для легковых автомобилей 22 фунта (примерно 10,0 кг). Шины для грузовых автомобилей обычно содержат 27% натурального каучука, 14% синтетического каучука, 28% сажи, от 14 до 15% стали и от 16 до 17% ткани, наполнителей, ускорителей, антиозонантов и других разнообразных компонентов. Средний вес новой шины для грузовых автомобилей составляет 120 фунтов (примерно 54 кг), отработанной шины для грузовых автомобилей 110 фунтов (примерно 50 кг). Шины других типов могут содержать более высокие количества синтетического и/или натурального каучука, например, 70% (по массе) каучука, 15% стали, 3% волокна и 12% других материалов, таких как инертные наполнители. Резина содержится в компонентах шины, в том числе в протекторе, гермослое, бортовых кольцах, ремнях и т. п. Процентное содержание резины по массе в новой шине для легковых автомобилей обычно составляет: 32,6% в протекторе; 1,7% в основании, 21,9% в боковине, 5,0% в верхней точке бортового кольца, 1,2% в изоляционном материале бортового кольца, 11,8% в тканевом изоляционном материале; 9,5% в изоляционном материале стального корда, 12,4% в гермослое и 3,9% в подушечном слое резины.

[0109] Резиновые смеси, используемые в типичной шине вместе с сопутствующими материалами, приведены в таблице 1. Описанные в настоящем документе способы подходят для обработки протектора, основания, боковины шины, а также гермослоя, и, кроме того, подходят для обработки других материалов, содержащих вулканизированный (или иным образом сшитый) натуральный каучук, стирол-бутадиеновый каучук и изобутилен-изопреновый каучук. Как дополнительно описано в настоящем документе, другие компоненты, например, сажа, присутствующая в отслужившей свой срок шине или других промышленных изделиях, содержащих вулканизированную резину, согласно некоторым вариантам реализации могут оставаться в резине, подвергнутой процессам, описанным в настоящем документе, без обработки, проводимой для воздействия на свойства или количества другого компонента(ов). Согласно другим вариантам реализации резину можно подвергнуть дополнительным процессам для обогащения или минимизации таких дополнительных компонентов или изменения их свойств.

ТАБЛИЦА 1.

* PHR = на 100 частей резины, частей в расчете на массу

* Марка углерода = классификация ASTM: Размер частиц и структура углерода различаются.

[0110] В шине для легковых автомобилей содержится приблизительно 2,5 фунта (примерно 1,1 кг) стальных ремней и бортовой проволоки. Такой материал выполняют из высокоуглеродистой стали с номинальной прочностью при растяжении 2750 МН/м2. Состав стального шинного корда типичной шины приведен в таблице 2.

ТАБЛИЦА 2.

34% цинка

2% олова

[0111] Целые шины можно измельчить с получением частиц резины, смешанных с другими компонентами шины. Способы получения из шин частиц, содержащих резину, известны в данной области техники. Использованные шины (или их куски или гранулы) можно подвергнуть необязательной стадии очистки (например, промывке водой). Шины можно утилизировать, подвергая их начальной стадии разрезания на куски, а затем подвергая такие куски процессу гранулирования с получением исходного гранулята с размерами от 1 до 3 см. Измельчение можно проводить в условиях окружающей среды (например, в грануляторе или дробильных вальцах) или в криогенных условиях.

[0112] Измельчение в условиях окружающей среды представляет собой многостадийную технологию обработки, в которой используют ряд устройств (обычно три) для разделения резиновых, металлических и тканевых компонентов шины. Независимо от того, используется ли оборудование для гранулирования или дробильные вальцы, на первой стадии обработки обычно уменьшают размеры исходного сырья до мелкой стружки. Второе устройство в ряду будет измельчать такую стружку для отделения резины от металла и ткани. Затем на мельнице тонкого помола материал будет измельчен до обеспечения требуемой спецификации продукта. После каждой стадии обработки материал сортируют с помощью сит для просеивания, которые возвращают слишком большие куски в гранулятор или вальцы для дальнейшей обработки. Для удаления проволоки и других металлических загрязнений на всех стадиях обработки используют магниты.

[0113] На последней стадии с помощью воздушных сепараторов удаляют ткань. Частицы резины, полученные в процессе гранулирования, обычно имеют форму поверхности резания и шероховатую текстуру с одинаковыми размерами по краям разреза.

[0114] В дробильных вальцах используют два больших вращающихся валка с зубцами, врезанными в один или оба из указанных валков. Конфигурации вращения это то, что делает их разными. Такие валки работают друг против друга при малом допустимом отклонении с разными скоростями. Размер продукта регулируют с помощью зазора между валками. Дробильные вальцы представляют собой низкоскоростные установки, работающие со скоростью примерно от 30 до 50 об/мин. Резина обычно проходит через два-три вальца для обеспечения уменьшения размеров различных частиц и дальнейшего отделения стальных и волокнистых компонентов. Такие вальцы не имеют встроенных в них сит и поэтому сами вальцы не регулируют размер конечной частицы. Отдельно стоящая система просеивания будет отделять после вальцов «выдержанные по размерам» частицы от гранул большого размера, и рециркулировать продукты большого размера. Частицы, производимые дробильными вальцами, обычно являются длинными и узкими по форме и имеют большую площадь поверхности.

[0115] При криогенной обработке используют жидкий азот или другие материалы/способы для замораживания стружки из шин или резиновых частиц перед уменьшением размера. При температуре ниже -80°C большая часть резины становится хрупкой или «стекловидной». Применение криогенных температур можно использовать на любой стадии уменьшения размеров отработанных шин. Как правило, размер загружаемого материала соответствует стружке с номинальным размером 2 дюйма (примерно 5,1 см) или меньше. Для уменьшения температуры резины или шинной стружки материал можно охладить в камере туннельного типа, погрузить в «ванну» с жидким азотом или обрызгать жидким азотом. Охлажденную резину измельчают в редукторе ударного типа, центрифуге или молотковой мельнице. В результате такого процесса резину измельчают до частиц, проходящих через отверстие сита размером от 1/4 дюйма (примерно 0,64 см) до 30 меш, при этом большая часть частиц из распределения частиц проходит через отверстие сита от 1/4 дюйма (примерно 0,64 см) до 20 меш. Типичная производительность составляет от 4000 (примерно 1814 кг) до 6000 фунтов (примерно 2722 кг) в час. Криогенное измельчение позволяет предотвратить тепловую деградацию резины и обеспечивает высокий выход продукта, который практически не содержит волокон или стали, которые все отделяются во время указанного процесса.

[0116] Мокрое измельчение представляет собой технологию обработки, применяемую для получения частиц размером 40 меш и меньше. В процессе мокрого измельчения частично очищенные частицы резиновой крошки смешивают с водой с образованием суспензии. Затем такую суспензию транспортируют через оборудование для уменьшения размера и сортировки. При достижении требуемого размера суспензию перемещают в оборудование для удаления большей части воды и последующей сушки. Помимо применения воды в процессе мокрого измельчения используют те же основные принципы, которые применяют в процессе, осуществляемом в окружающей среде. Основным преимуществом процесса мокрого измельчения является возможность получения резиновой крошки, проходящей через сито с мелкими отверстиями. Хотя получают продукты с крупностью 40 меш, большинство частиц имеют размер 60 меш и меньше. Процент от общего количества пропускаемого материала имеет размер меньше 200 меш. Другим преимуществом процесса мокрого измельчения является чистота и консистенция получаемой резиновой крошки. В указанном процессе происходит промывание частиц резиновые крошки. В процессе мокрого измельчения происходит удаление мелких частиц волокна из резиновой крошки, что позволяет получить очень чистый продукт.

[0117] Исходный гранулят содержит стальные, резиновые и тканевые компоненты. Для минимизирования потери резины сталь обычно извлекают с применением многостадийного процесса магнитного разделения. Такой процесс может включать первую стадию, на которой используют высокопрочный двухполюсный надленточный магнит поперечного ленточного сепаратора для удаления металлосодержащих частиц на первой стадии. Вторая стадия включает магнитный барабанный сепаратор или магнитный барабан, в котором используют высокопрочные магниты из редкоземельных металлов. Аксиальное магнитное поле заставляет частицы, содержащие металл, падать и высвобождать захваченную резину. В случае мелкодисперсного резинового материала, который подают в мельницу для порошкования, пластинчатый магнит, подвешенный над конвейером вблизи продукта, может поднимать и удалять мелкие фрагменты проволоки. Для определения содержания металла, например, с применением магнитометра, можно провести дополнительное испытание.

[0118] Волокно можно извлечь с применением модифицированного аппарата для отделения волокна, известного в текстильной промышленности. Обычно используют двухстадийный способ, согласно которому чистое волокно удаляют из крошки из отслуживших свой срок шин с применением модифицированного волокноотделителя-цилиндрического очистителя (используют в текстильной промышленности для удаления посторонних веществ из хлопка-сырца). Частично очищенную крошку подвергают второй стадии для удаления волокна, которое может все еще содержать частицы резины. Затем полученную очищенную крошку из отслуживших свой срок шин собирают для упаковки или другого применения. См., например, W. Stanley Anthony, Applied Engineering in Agriculture, Vol. 22(4): 563-570.

[0119] Американское общество по испытанию материалов (ASTM) имеет стандарты для определения различных диапазонов размеров резиновой крошки, таких как 30 меш или 80 меш. Диапазон размеров частиц можно определить с помощью ситового анализа, состоящего из встряхивания и пропускания измеренного количества образца резиновой крошки через определенное количество контрольных сит в течение определенного времени. Количество образца, оставшегося на каждом сите, взвешивают, и представляют результаты в виде процента образца, оставшегося на каждом сите. Рекомендуемая процедура ситового анализа с применением способа Rotap приведена в ASTM 5644. Типичные размеры резиновой крошки, ориентированные на определенные продукты и области применения, включают следующие размеры: формованные и экструдированные продукты, от 4 до 100 меш; модификация асфальта, от 16 до 40 меш; покрытие спортивных площадок, от 1/4 дюйма (примерно 0,64 см) до 40 меш; автомобильная продукция, от 10 до 40 меш; шины, от 80 до 100 меш; резиновые и пластмассовые смеси, от 10 до 40 меш; и строительство, от 10 до 40 меш.

[0120] Не существует единых стандартов США для обработки резиновой крошки из отслуживших свой срок шин; однако подходящая резиновая крошка из отслуживших свой срок шин для применения во взаимосвязанном замещении обычно имеет низкое содержание волокон (менее 0,02% от общей массы), низкое содержание металлов (менее 0,01% от общей массы), вязкую консистенцию, при этом размер частиц предпочтительно такой, что 100 % частиц проходят через отверстия 16 меш. Согласно некоторым вариантам реализации может быть приемлемым использовать частицы большего размера, например, 14, 12 или даже 10 меш. Например, резиновая крошка с размером от 10 до 40 меш (например, 30 меш или от 25 до 35 меш) обеспечивает удовлетворительные результаты при обработке согласно способам, описанным в настоящем документе. Более мелкие частицы, например, от 41 до 200 меш могут использоваться и могут обеспечить более эффективное взаимосвязанное замещение; однако уменьшение размера частиц повлечет за собой большие затраты при получении крошки указанного размера. Более крупные частицы, например, менее 10 меш (от 4 до 9 меш), также можно обрабатывать указанными способами, например, в целях уменьшения размера частиц.

[0121] В ASTM D5603 Standard Classification for Rubber Compounding Materials - Recycled Vulcanizate Particulate, дана классификация вулканизированной резины в форме частиц в зависимости от максимального размера частиц, распределения по размерам и исходных материалов, включая целые шины, внешние оболочки шин, заусенцы, полученные от протектора и плечевой зоны шины, заусенцы, полученные от протектора, плечевой зоны и боковины шины, и резину не из шин.

[0122] Определение характеристик крошки из отслуживших свой срок шин (ELT). Крошку из ELT, содержащую вулканизированную резину и имеющую требуемые размеры частиц, можно изготовить или получить из любого подходящего коммерческого источника.

[0123] Крошка из ELT обычно имеет такой размер, что 100 % частиц могут пройти через сито с отверстиями 16 меш, при этом такая резиновая крошка может иметь узкое распределение по размерам (например, не менее 20 меш и не более 16 меш) или может иметь более широкое распределение по размерам (например, значительное содержание мелких частиц и различных других частиц с размером менее 16 меш). Резиновую крошку обычно очищают от волокна и проволоки до чистоты 99,5 % масс. (то есть содержание волокна и проволоки составляет 0,5 % масс. или менее).

[0124] Если содержание серы в крошке из ELT неизвестно, соответствующие образцы крошки из ELT можно подвергнуть испытанию для определения содержания серы (обычно измеряемого в частях на центнер), так что в процессе экстракции можно использовать регулируемое количество реагента, что, тем самым, позволяет избежать чрезмерного применения или недостаточного применения реагента. Обычно используют стехиометрическое количество реагента для серы; однако можно успешно применять большие или меньшие количества. Для определения соединения серы можно использовать любой подходящий способ; однако предпочтительно можно использовать способ экстракции азотным соединением. В ASTM D4578 описаны стандартные способы испытаний, применяемые к резиносодержащим химическим веществам, для определения процентного содержания серы. Такие способы испытаний включают определение в серосодержащем образце материалов, нерастворимых в растворителе. Двумя способами испытаний являются: (1) способ испытания A, экстракция дисульфидом углерода и (2) способ испытания B, экстракция толуолом. Если в серосодержащем образце отсутствуют другие материалы, нерастворимые в растворителе, указанные способы испытаний позволяют непосредственно определить содержание нерастворимой серы. Если также присутствуют другие материалы, необходимы дополнительные испытания для определения, какая часть из нерастворимых веществ (например, сажи, диоксида кремния или других инертных наполнителей) представляет собой нерастворимую серу.

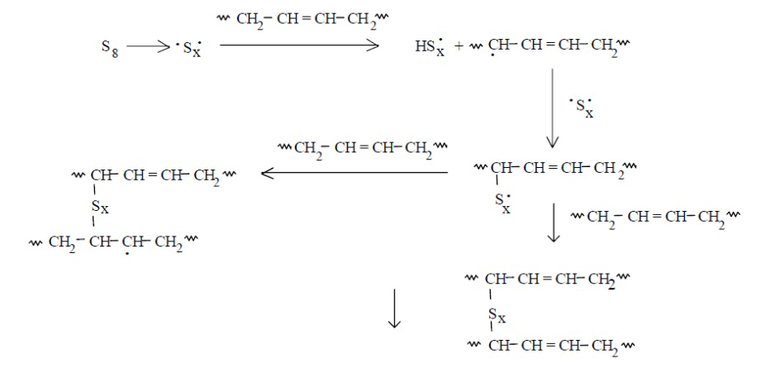

Сшивание резины серой

[0125] При комнатной температуре элементарная сера состоит из циклических молекул из восьми атомов. В присутствии ускорителей и активаторов элементарная сера образует фрагменты серы, которые взаимодействуют с реакционноспособными группами резины в процессе взаимосвязанного замещения с образованием поперечных связей, таких как:

[0126] Резиновую крошку из отслуживших свой срок шин подвергают химической обработке реагентом для индуцирования взаимосвязанного замещения. Реагент содержит соль металла, имеющую октаэдрическую молекулярную геометрию и температуру плавления в диапазоне от 100 до 150°C. Примеры подходящих реагентов включают ацетат кобальта (CAS 6147-53-1; Co(OAc)2,) и ацетат меди (CAS 6046-93-1; Cu (OAc)2,), хотя можно использовать и другие реагенты, как обсуждалось в настоящем документе в другом месте. Реагент обычно применяют в количестве от 0,1 до 5,0 частей реагента на сто частей вулканизированной резины (по массе); однако согласно определенным вариантам реализации можно использовать также более высокие или более низкие количества. Количество применяемого реагента можно увеличить или уменьшить в зависимости от содержания серы в резиновой крошке из отслуживших свой срок шин, подлежащей обработке, или от требуемой степени взаимосвязанного замещения, которую необходимо получить. Например, для достижения предварительно выбранной степени взаимосвязанного замещения можно использовать отношение молекул реагента к связям серы 1:1, 4:6, 1:2 или любое другое подходящее отношение.

Регенерация взаимопроникающей эластомерной сетки из частиц измельченной шинной резины

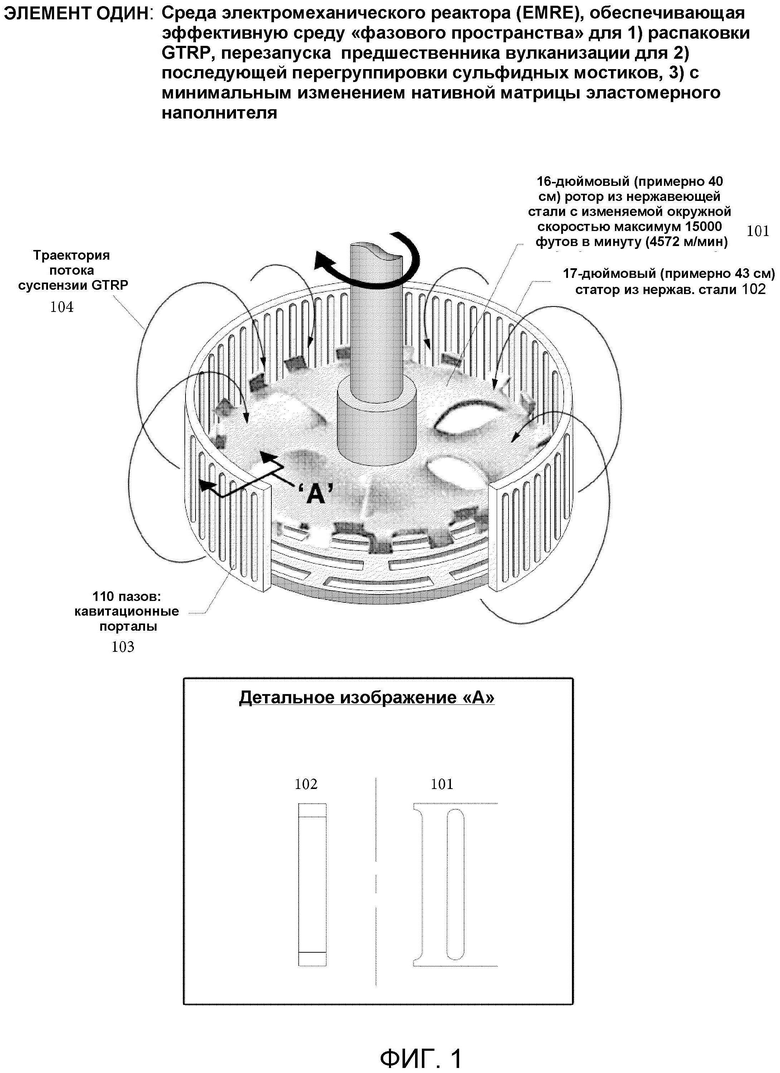

[0127] Согласно одному из вариантов реализации для регенерации морфологии монолитной, макроструктурной, взаимопроникающей эластомерной сетки из частиц измельченной шинной резины используют последовательные элементы. Элемент 1 включает обеспечение среды электромеханического реактора (EMRE) для поддержания медиаторов «фазового пространства» Больцмана, которые распаковывают GTRP, а затем перегруппировывают сульфидные мостиковые цепи для конечного компаундирования. Элемент 2 включает получение суспензии GTRP для обработки посредством EMRE. Элемент 3 включает воздействие на GTRP дифференциально-циклического механического напряжения и стерической электрополяризации. Элемент 4 включает воздействие на суспензию GTRP спроектированного, вызванного кавитацией термического и акустического ударно-волнового перепада(ов). Элемент 5 включает создание хемотактического эффекта привязки сульфидных мостиков. Элемент 6 включает получение продуктов химической реакции и временную шкалу. Элемент 7 включает компаундирование регенерированных GTRP с получением полностью интегрированного, монолитного, макроструктурного эластомерного материала.

[0128] В Элементе 1 среда электромеханического реактора (EMRE) обеспечивает эффективную среду «фазового пространства» для 1) распаковки GTRP и перезапуска предшественника вулканизации для 2) последующей перегруппировки сульфидных мостиков, 3) с минимальным изменением нативной матрицы эластомерного наполнителя. На фиг. 1 показана верхняя часть EMRE. Верхняя часть содержит 16-дюймовый (примерно 40 см) ротор 101 из нержавеющей стали с изменяемой окружной скоростью и максимальной скоростью 15000 футов в минуту (4572 м/мин). Кроме того, используют 17-дюймовый (примерно 43 см) статор 102 из нержавеющей стали, содержащий сто десять пазов (кавитационных порталов) 103. Указанные компоненты создают траекторию 104 потока суспензии GTRP, как показано на фиг. 1. На фиг. 1 приведено детальное изображение поперечного сечения вдоль линии «А». Хотя EMRE, изображенную на фиг. 1, можно эффективно использовать, другие механические платформы могут быть выполнены в виде реакторов, применяемых в способах согласно настоящим вариантам реализации, например, винтовые насосы кавитационного типа, шнековые насосы, экструдеры или т. п.

[0129] В Элементе 2 получают суспензию GTRP. На фиг. 2 изображена технологическая схема для такого процесса, включающая смесительный резервуар 201 из нержавеющей стали, содержащий погружную верхнюю часть 202 EMRE. При работе резервуар обычно заполняют до примерно 70% от доступного объема резервуара. Суспензию получают из целой отслужившей свой срок шины, которая была подвергнута обычным процессам обработки для удаления металла и волокна, и измельчают для прохождения через сито 30 меш (600 мкм). В иллюстративном процессе, показанном на фиг. 2, смесительный резервуар из нержавеющей стали объемом 300 галлонов (примерно 1136 л) используют для получения партии объемом 200 галлонов (примерно 757 л) суспензии из резины отслуживших свой срок шин, имеющей удельную массу 1,03. Резервуар из нержавеющей стали может быть неизолированным, что позволяет рассеивать энергию EMRE (тепловую энергию). Согласно некоторым вариантам реализации можно добавить охлаждающие змеевики, что позволяет поддерживать температуру партии ниже температуры кипения, или, альтернативно, технологический резервуар может быть герметизирован для обеспечения работы при более высокой температуре в условиях повышенного давления. Партия суспензии из резины отслуживших свой срок шин весит 1716 фунтов (примерно 778 кг) при соотношении воды к GTRP 3:1. Компоненты суспензии на фиг. 2 включают приблизительно 152 галлона (примерно 575 л) обратно-осмотической (RO) воды, приблизительно 400 фунтов (примерно 181 кг) GTRP и приблизительно 8 фунтов (примерно 3,6 кг) ацетата меди (называемого металлоорганическим соединением или OMC), предварительно растворенного в приблизительно 40 фунтах (примерно 18 кг) RO воды. Отфильтрованную воду, извлеченную из предыдущей партии, в том числе воду, выдавленную из фильтрационного осадка, можно использовать в качестве части приблизительно 152 галлонов (примерно 575 л) воды, применяемых для получения партии. В общем случае предпочтительно использовать свежую RO воду для растворения OMC; однако согласно некоторым вариантам реализации также можно успешно применять извлеченную воду.

[0130] В Элементе 3 GTRP суспензии пересекает «туннель фазового пространства», в котором к GTRP прикладывают дифференциально-циклическое механическое напряжение и стерическую поляризацию поля. Приведенное в настоящем документе понятие «фазового пространства» (иногда называемого «туннелем») впервые было использовано Больцманом как «коробка», в которой молекулярные структуры и скорость количественно определяют в зависимости от временного интервала, когда «содержимое» коробки подвергается воздействию(ям) извне. Когда среду в «коробке» индуцируют посредством энтропийных-энтальпийных-энтропийных фазовых изменений через короткие интервалы время-осцилляция, в «коробке» высвобождаются огромные силы энергии (скорость). Такой процесс схематически изображен на фиг. 3А, при этом линейное расстояние, геометрия GTRP, скорость и профиль ускорения показаны как функция времени на временной шкале, проходящей от 0,000 секунд до 0,0019 секунд. Время 0,000 соответствует моменту, когда частица падает на ротор 301 EMRE. Затем GTRP подвергается сжатию в статоре (компрессионном затворе 302), выходит из статора и поступает в схему рециркуляции. Как показано на фиг. 3B, пространство между ротором 301 EMRE и выходом из компрессионного затвора 302 называют туннелем 303 фазового пространства. Для облегчения этого процесса можно необязательно на компрессионный затвор подавать модулированный переменный ток. Используют электроды 304, которые создают модулированный переменный ток. Путем применения регулятора частоты можно использовать колебания от 0 (или без колебания) до 100 Гц, или можно использовать колебания до 1000 Гц или более. Для индуцирования протекания тока через суспензионную среду можно прикладывать напряжения до 300 В или более, что благодаря быстрому изменению полярности вызывает осаждение электронов на поверхность резиновых частиц в туннеле фазового пространства. Процесс сжатия в статоре приводит к деформации GTRP таким образом, что отношение ширины к длине увеличивается до 6:1. «Батутный» эффект быстрого сжатия-растяжения-прекращения сжатия, которому способствует протекание через паз статора модулированного переменного тока, усиливает стерический эффект отталкивания между перекрывающимися электронными облаками с последующим ускоренным расслоением связанной матрицы GTRP, как изображено на фиг. 3C. В случае частицы размером 600 мкм с примерно 1200 поперечными сульфидными связями за один проход через статор происходит регенерация 60 перемещенных и повторно усиленных участков вулканизированного предшественника. Следует отметить, что EMRE, описанная в Элементе 1, представляет собой вариант реализации аппаратного обеспечения параллельного проточного реактора непрерывного действия для микросинтеза (PCMR), описанного в другом месте настоящего документа, главным образом, поскольку указанная среда устраняет необходимость создания и сертификации сосуда высокого давления для проведения процесса согласно настоящим вариантам реализации настоящего изобретения. Однако PCMR, работающий при фиксированной температуре вдоль кривой превращения «вода-в-пар», способен обеспечить аналогичные результаты распаковки частиц в «фазовом пространстве» при применении GTRP, как и вариант реализации EMRE в Элементе 1, в пяти квантах «Временная шкала», «Линейное расстояние», «Геометрия GTRP», «Скорость» и «Профиль ускорения», показанных на фиг. 3А, путем проталкивания суспензии GTRP через стратегически расположенные отверстия механически большего диаметра (например, регулируемый ирисовый клапан), что позволяет увеличить объем суспензии, после чего она переходит в газовую фазу, а затем сразу же уменьшить объем обратно до исходного внутреннего диаметра трубы. При зависимости температуры суспензии от давления, индуцированного для создания осцилляции цикла пар-жидкость-пар, эффективности распаковки GTRP являются эквивалентными. С каждым проходом через ротор размер частиц уменьшается. При уменьшении до размера 200 меш (70 мкм) разрушается приблизительно 65% сшивающих связей, и частицы могут механически расслаиваться с образованием тонких блинообразных структур (например, «размазываться» в виде 10 мкм пленки). Дальнейшее уменьшение размера обычно не требуется. При уменьшении до от 5 до 60 мкм из матрицы частиц начинает выделяться сажа. При уменьшении до размера 5 мкм начинает происходить восстановление углерода. В общем случае размер частиц 200 меш (70 мкм) подходит для большинства применений, таких как применение в шинах, при укладке кровельных и дорожных покрытий; однако согласно некоторым вариантам реализации могут потребоваться и размеры до 10 мкм.

[0131] В Элементе 4 на GTRP воздействуют спроектированной акустической ударной волной, вызванной кавитацией. Как показано на фиг. 4A, в туннеле фазового пространства между ротором 401 EMRE и компрессионным затвором 402 смесь 405 GTRP, увлеченного воздуха 406 и водной матрицы 407 металлорганического соединения присутствует при определенной скорости и объеме. При выходе через компрессионный затвор 402 сжатие пузырьков воздуха и ускорение частиц приводят к распространению 408 кавитации. При выходе суспензии более низкое давление завершает цикл кавитации взрывом воздушных полостей. В общем случае предпочтительно, чтобы во время кавитации внутри непрерывной водной фазы суспензии не происходило изменения объемной фазы. Поэтому дифференциальные перепады температуры и давления происходят в атомном масштабе. Такой процесс создает экстремальные дифференциальные перепады температуры и давления в нано-областях, при этом конус кавитации составляет от 102°F до 1015°F (от примерно 38°С до 3,8×1014°С) для температуры, от 60 м/с до 180 м/с для скорости акустической волны, и все это происходит в течение интервала времени от 103 сек-1 до 108 сек-1. Путем изменения скорости вращения ротора EMRE и/или вязкости суспензии и/или зазора статора можно осуществлять в туннеле фазового пространства манипулирование энергетическим «рычагом влияния». На фиг. 4B изображены технологические регулируемые переменные параметры для суспензии GTRP и EMRE. Пропорционально-интегральный дифференциальный регулятор (ПИД-регулятор или трехканальный регулятор), представляющий собой механизм обратной связи контура управления, широко применяемый в промышленных системах управления и во множестве других областей, требующих непрерывного модулированного управления, используют для регулирования температуры, размера отверстий, объема суспензии и осцилляции между паром и жидкостью. Другие факторы, которые можно регулировать, например, с помощью ПИД-регулятора, относящиеся к реагентам, включают отношение резины к воде, добавленное OMC (количество, скорость дозирования, прерывистое или непрерывное дозирование), количество остатка OMC, скорость уменьшения. Факторы, связанные с устройством, которые можно регулировать, например, с помощью ПИД-регулятора, включают окружную скорость ротора и размер зазора между EMRE и компрессионным затвором. На фиг. 4C представлена таблица, содержащая перечень выбранных регулируемых переменных параметров суспензии GTRP и результаты их модификации. На фиг. 4D представлена таблица, содержащая перечень выбранных технологических регулируемых переменных параметров EMRE и результаты их модификации.

[0132] Элемент 5 иллюстрирует динамику хемотактического эффекта привязки сульфидных мостиков (SBTE). На фиг. 5А схематично изображены исходные сульфидные мостики, в том числе образование боковых предшественников вулканизата, происходящее преимущественно у метильного карбокатиона (первоначально образуется при температуре приблизительно 140 °C), и завершенная вулканизация, происходящая в основном у аллильного карбокатиона (впоследствии образуется при температуре 160 °C). На фиг. 5B показаны типы карбокатионов (с варьирующим количеством атомов углерода, присоединенных к карбокатиону) в порядке стабильности, при этом третичные карбокатионы являются наиболее стабильными, вторичные карбокатионы менее стабильны, первичные карбокатионы еще менее стабильны и наименее стабильным является метильный карбокатион. Резонанс повышает стабильность аллильных карбокатионов, поскольку плотность положительного заряда размазывается, что делает его более стабильным, чем вторичный карбокатион, как показано на фиг. 5В. Соответственно, процесс перемещения сульфидных мостиков успешно происходит у метильного карбокатиона, а не у аллильного карбокатиона. Результатом такого перемещения является то, что жесткий сульфидный мостик превращается в привязь, связанную у исходного аллильного карбокатиона, и становится несвязанным у метильного карбокатиона.