Изобретение относится к области цветной металлургии, в частности к термомеханической обработке конструкционных высокопрочных псевдо-β-титановых сплавов, и может быть использовано для силовых конструкций судостроительной, авиационной и космической техники, энергетических установок.

Материал, из которого получают заготовку, представляет собой слиток из высокопрочного псевдо-β-титанового сплава с суммарным содержанием ванадия и молибдена более 12 мас. %. Данный сплав обладает высокими прочностными, пластическими характеристиками и повышенной коррозионно-механической прочностью в термически упрочненном состоянии при удовлетворительной технологичности на стадиях выплавки, горячей обработки давлением и термической обработки и предназначен для изготовления крупногабаритных полуфабрикатов (поковок, плит, толстолистовых гнутых заготовок из плит).

При производстве деформированных полуфабрикатов из таких сплавов важнейшими научно-практическими задачами являются получение однородной регламентированной мелкозернистой макро- и микроструктуры. Ключевым фактором, влияющим на качество этих полуфабрикатов, является термомеханическая обработка. Полученные деформированные полуфабрикаты из подобных сплавов подвергают термической обработке с целью получения высоких прочностных и пластических характеристик. Известные способы не позволяют производить крупногабаритные полуфабрикаты с требуемыми стабильными механическими свойствами.

Известен способ обработки заготовок из α+β титановых сплавов с суммарным содержанием ванадия и молибдена более 8 мас. %, включающий следующие стадии:

- подпрессовка слитка при температуре (Тпп-50-Тпп-100)°С, деформацию со степенью 20-40%, где Тпп - температура полиморфного превращения;

- нагрев до температуры (Тпп+20-Тпп+60)°С, деформацию со степенью, достаточной для протекания рекристаллизации;

- нагрев до температуры (Тпп-50-Тпп-100)°С, деформацию со степенью не менее 40%;

- нагрев до температуры (Тпп-20-Тпп-40)°С, деформацию со степенью не менее 60%;

- окончательная изотермическая штамповка в закрытом штампе (патент RU 2368700 С1, опубл. 27.09.2009).

Недостатком известного способа является то, что он предназначен для изготовления полуфабрикатов из α+β титановых сплавов толщиной в сечении до 50 мм.

Известен способ термомеханической обработки заготовок из титановых сплавов, включающий следующие стадии:

- нагрев до температуры (Тпп+200-Тпп+270)°С, деформацию в четыре этапа с изменением направления на 90° при чередовании осадки и вытяжки со степенью деформации 20-50% на каждом этапе деформации;

- нагрев до температуры (Тпп+170-Тпп+230)°С, деформацию в четыре этапа с изменением направления на 90° при чередовании осадки и вытяжки со степенью деформации 20-40% на каждом этапе деформации;

- нагрев до температуры (Тпп-20-Тпп-60)°С, деформацию со степенью 20-60%;

- рекристаллизационная обработка с нагревом до температуры (Тпп+60-Тпп+120)°С и деформация со степенью 20-60%;

- нагрев до температуры (Тпп-20-Тпп-40)°С, деформацию со степенью 20-60%;

- рекристаллизационная обработка с нагревом до температуры (Тпп+30-Тпп+90)°С и деформация со степенью 20-60%;

- нагрев до температуры (Тпп-20-Тпп-40)°С и деформация со степенью 20-60%;

- нагрев до температуры (Тпп+30-Тпп+80)°С и деформация со степенью 20-70%;

- нагрев до температуры (Тпп-20-Тпп-40)°С и деформация со степенью 20-50%, при этом от трех до семи деформаций, осуществляемых на стадиях с третьей по девятую, проводят с изменением направления деформации на 90° (патент RU 2368698 С2, опубл. 27.09.2009).

Недостатком данного изобретения являются высокие прочностные характеристики и отсутствие данных по пластичности и ударной вязкости. Как известно, пластичность и ударная вязкость существенно снижаются при повышении прочности.

Наиболее близким аналогом, взятым за прототип, является способ термомеханической обработки псевдо-β-титановых сплавов, включающий следующие стадии:

Слиток нагревали до температуры на 330°С выше Тпп и производили всестороннюю ковку с деформацией 65%. После чего полученную заготовку нагревали до температуры на 200°С выше Тпп и осуществляли деформирование со степенью 58% и далее, после нагрева до температуры на 30°С ниже Тпп, производили ковку со степенью деформации 55%. Затем осуществляли рекристаллизационную обработку посредством нагрева до температуры на 120°С выше Тпп и последующей деформацией 25%. Затем производили повторный деформационный наклеп после нагрева на 30°С ниже Тпп и деформации со степенью 40% и проводили дополнительную рекристаллизационную обработку после нагрева металла до температуры на 100°С выше Тпп и деформирования со степенью 15%. Далее после нагревов до температуры на 30°С ниже Тпп осуществляли операции ковки заготовки на биллет, фасонную ковку заготовки и затем после нагрева заготовки до температуры на 50° ниже Тпп производили окончательное деформирование, что в итоге составило деформацию со степенью 75-85% (патент RU 2441097 С1, опубл. 27.01.2012).

Недостатком известного способа является то, что он не обеспечивает сочетания высоких прочностных и пластических характеристик, хотя предназначен для изготовления полуфабрикатов толщиной в сечении 100 мм и выше.

Техническим результатом предложенного изобретения является создание способа изготовления деформированных полуфабрикатов из высокопрочных псевдо-β-титановых сплавов, обладающих сечениями толщиной 180 мм и выше, при этом гарантированно достижение следующего комплекса механических свойств: предела прочности (σв) не более 1200 МПа, предел текучести не менее 1040 МПа, при обеспечении относительного удлинения не менее 8%, ударной вязкости KCU не менее 30 Дж/см2, вязкости разрушения К1С более 45 МПа√м.

Технический результат достигается за счет того, что способ изготовления деформированных полуфабрикатов из высокопрочных псевдо-β-титановых сплавов включает получение слитка и его термомеханическую обработку путем многократных нагревов, деформаций и охлаждений, при этом термомеханическая обработка включает: нагрев до температуры от (Тпп+250)°С до (Тпп+350)°С и три стадии деформации со степенью деформации 30-60% при чередовании осадки и вытяжки, затем осуществляют нагрев до температуры (Тпп-30)°С и две стадии деформации со степенью деформации 10-25% на каждой стадии, далее осуществляют рекристаллизационную обработку с нагревом до температуры (Тпп+120)°С и последующую деформацию со степенью деформации 15-35%) с охлаждением до комнатной температуры, затем осуществляют нагрев до температуры (Тпп-30)°С и две стадии деформации со степенью деформации 10-25%, на каждой стадии, далее осуществляют дополнительную рекристаллизационную обработку с нагревом до температуры (Тпп+100)°С и последующей деформацией со степенью деформации 15-35% с охлаждением до комнатной температуры, далее осуществляют нагрев до температуры (Тпп-30)°С и три стадии деформации со степенью деформации 10-25% на каждой стадии, далее осуществляют нагрев до температуры (Тпп-30)°С и четыре стадии деформации со степенью деформации 15-30% при чередовании осадки и вытяжки, далее осуществляют нагрев до температуры (Тпп-30)°С и четыре стадии деформации со степенью деформации 10-25% на каждой стадии, далее осуществляют нагрев до температуры (Тпп-30)°С и три стадии деформации со степенью деформации 10-25% на каждой стадии далее осуществляют нагрев до температуры (Тпп-30)°С и три стадии деформации со степенью деформации 10-25% на каждой стадии, где Тпп - температура полиморфного превращения.

Предлагаемый способ термомеханической обработки титановых сплавов позволит получать крупногабаритные полуфабрикаты из титановых псевдо-β-сплавов толщиной от 180 мм, а также достичь однородности структуры и удовлетворительный комплекс механических свойств полуфабрикатов: предела прочности (σв) не более 1200 МПа, и предела текучести (σ0,2) не менее 1040 МПа, относительного удлинения (55) на не менее 8%, и ударной вязкости KCU более 30 Дж/см2, вязкости разрушения (K1c) более 45 МПа√м.

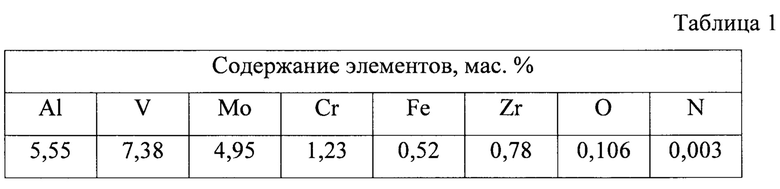

Для опробования способа выплавлен слиток диаметром 860 мм из высокопрочного псевдо-β-титанового сплава следующего усредненного химического состава (таблица 1).

Из слитка были изготовлены поковки, штампованные толщиной свыше 180 мм по следующему термомеханическому режиму.

Пример осуществления предлагаемого способа.

Получали слиток из псевдо-β-титанового сплава и осуществляли его термомеханическую обработку. Термомеханические режимы состояли из нагрева до температуры (Тпп+300)°С и дальнейшей деформацией со степенью 45% при чередовании осадки и вытяжки, далее после нагрева до температуры (Тпп+(250))°С, проводили деформацию со степенью 55% при чередовании осадки и вытяжки, после нагрева до температуры (Тпп+260)°С проводили деформацию со степенью 45%, далее нагревали до температуры (Тпп -30)°С проводили деформацию со степенью 15%, далее нагревали до температуры (Тпп -30)°С проводили деформацию со степенью 15%, далее проводили рекристаллизационную обработку путем нагрева до температуры (Тпп+120)°С и деформацией со степенью 25% с охлаждением до комнатной температуры, затем нагревали до температуры (Тпп-30)°С деформировали степенью 15%, далее нагревали до температуры (Тпп-30)°С деформировали со степенью 15%, далее проводили рекристаллизационную обработку путем нагрева до температуры (Тпп+100)°С и деформацией со степенью 25% с охлаждением до комнатной температуры, затем провели три стадии деформации с нагревом до температуры (Тпп-30)°С деформацией со степенью 15% на каждой стадии, затем провели четыре стадии деформации с чередованием осадки и вытяжки с нагревом до температуры (Тпп-30)°С деформацией со степенью 25% на каждой стадии; затем провели четыре стадии деформации с нагревом до температуры (Тпп-30)°С деформацией со степенью 20% на каждой стадии; затем провели три стадии деформации с нагревом до температуры (Тпп-30)°С деформацией со степенью 20% на каждой стадии; затем провели три стадии деформации с нагревом до температуры (Тпп-30)°С деформацией со степенью 15% на каждой стадии,

Полученные деформированные полуфабрикаты подвергали термической обработке по известному двухстадийному режиму (обработка на твердый раствор и старение).

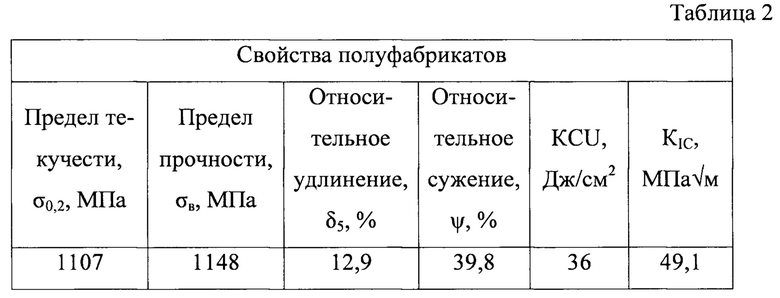

Далее были определены следующие характеристики полученных полуфабрикатов:

- предел текучести, предел прочности, относительное удлинение и сужение определяли путем проведения испытаний на растяжение образцов с диаметром рабочей части 10 мм при комнатной температуре по ГОСТ 1497;

- ударный изгиб образцов с U-образным концентратором при комнатной температуре по ГОСТ 9454;

- коэффициент интенсивности напряжений K1C в условиях плоского напряженного состояния компактных образцов с прямым надрезом в соответствии с ОСТ 1 90215.

В таблице 2 приведены средние значения стандартных механических свойств полуфабрикатов после термообработки.

Как видно из таблицы 2, в предлагаемом способе достигнут оптимальный комплекс механических свойств, а именно комбинация значений предела текучести σ0,2 и ударной вязкости KCU при сохранении вязкости разрушения К1С.

Предлагаемый способ термомеханической обработки позволяет регламентировать в крупногабаритных полуфабрикатов из высокопрочных псевдо-β-титановых сплавов, содержащих (5,3-6,0) мас. % Al, (4,8-5,3) мас. % Мо, (7,0-7,9) мас. % V, (1,3-1,8) мас. % Cr, (0,4-0,7) мас. % Fe, (0,5-0,8) мас. % Zr, (0,10-0,18) мас. % О, (0,005-0,02) мас. % N, остальное Ti, при этом прочие примеси составляют не более 0,3 мас. %, получение однородной структуры и повышенного комплекса механических свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термомеханической обработки высоколегированных псевдо-β титановых сплавов, легированных редкими и редкоземельными металлами | 2016 |

|

RU2635650C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕФОРМИРОВАННЫХ ИЗДЕЛИЙ ИЗ ПСЕВДО-БЕТА-ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2441097C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2006 |

|

RU2318074C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2006 |

|

RU2318075C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2009 |

|

RU2384647C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2457273C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ | 2007 |

|

RU2369661C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ | 2007 |

|

RU2368698C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ | 2007 |

|

RU2369662C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ | 2007 |

|

RU2368697C2 |

Изобретение относится к металлургии, в частности к термомеханической обработке конструкционных высокопрочных псевдо-β-титановых сплавов, и может быть использовано для силовых конструкций судостроительной, авиационной и космической техники, энергетических установок. Способ изготовления деформированных полуфабрикатов из высокопрочных псевдо-β-титановых сплавов включает получение слитка и его термомеханическую обработку путем десяти нагревов, деформаций и охлаждений. Сначала осуществляют нагрев до температуры от (Тпп+250)°С до (Тпп+350)°С и три стадии деформации со степенью деформации 30-60% при чередовании осадки и вытяжки. Затем осуществляют нагрев до температуры (Тпп-30)°С и две стадии деформации со степенью деформации 10-25% на каждой стадии. Далее осуществляют рекристаллизационную обработку с нагревом до температуры (Тпп+120)°С и последующую деформацию со степенью деформации 15-35% с охлаждением до комнатной температуры, затем осуществляют нагрев до температуры (Тпп-30)°С и две стадии деформации со степенью деформации 10-25% на каждой стадии. Далее осуществляют дополнительную рекристаллизационную обработку с нагревом до температуры (Тпп+100)°С и последующей деформацией со степенью деформации 15-35% с охлаждением до комнатной температуры. Далее осуществляют нагрев до температуры (Тпп-30)°С и три стадии деформации со степенью деформации 10-25% на каждой стадии, далее осуществляют нагрев до температуры (Тпп-30)°С и четыре стадии деформации со степенью деформации 15-30% при чередовании осадки и вытяжки. Далее осуществляют нагрев до температуры (Тпп-30)°С и четыре стадии деформации со степенью деформации 10-25% на каждой стадии, далее осуществляют нагрев до температуры (Тпп-30)°С и три стадии деформации со степенью деформации 10-25% на каждой стадии, далее осуществляют нагрев до температуры (Тпп-30)°С и три стадии деформации со степенью деформации 10-25% на каждой стадии, где Тпп - температура полиморфного превращения. Полуфабрикаты толщиной 180 мм и выше характеризуются высокими механическими свойствами. 1 з.п. ф-лы, 2 табл., 1 пр.

1. Способ изготовления деформированных полуфабрикатов из высокопрочных псевдо-β-титановых сплавов, включающий получение слитка и его термомеханическую обработку путем многократных нагревов, деформаций и охлаждений, отличающийся тем, что проводят термомеханическую обработку путем десяти нагревов, деформаций и охлаждений, при этом сначала осуществляют нагрев до температуры от (Тпп+250)°С до (Тпп+350)°С и три стадии деформации со степенью деформации 30-60% при чередовании осадки и вытяжки, затем осуществляют нагрев до температуры (Тпп-30)°С и две стадии деформации со степенью деформации 10-25% на каждой стадии, далее осуществляют рекристаллизационную обработку с нагревом до температуры (Тпп+120)°С и последующую деформацию со степенью деформации 15-35% с охлаждением до комнатной температуры, затем осуществляют нагрев до температуры (Тпп-30)°С и две стадии деформации со степенью деформации 10-25%, на каждой стадии, далее осуществляют дополнительную рекристаллизационную обработку с нагревом до температуры (Тпп+100)°С и последующей деформацией со степенью деформации 15-35% с охлаждением до комнатной температуры, далее осуществляют нагрев до температуры (Тпп-30)°С и три стадии деформации со степенью деформации 10-25% на каждой стадии, далее осуществляют нагрев до температуры (Тпп-30)°С и четыре стадии деформации со степенью деформации 15-30% при чередовании осадки и вытяжки, далее осуществляют нагрев до температуры (Тпп-30)°С и четыре стадии деформации со степенью деформации 10-25% на каждой стадии, далее осуществляют нагрев до температуры (Тпп-30)°С и три стадии деформации со степенью деформации 10-25% на каждой стадии, далее осуществляют нагрев до температуры (Тпп-30)°С и три стадии деформации со степенью деформации 10-25% на каждой стадии, где Тпп - температура полиморфного превращения.

2. Способ по п. 1, отличающийся тем, что слиток получают из псевдо-β-титанового сплава, при следующем содержании компонентов, мас.%:

Al 5,3-6,0

Мо 4,8-5,3

V 7,0-7,9

Cr 1,3-1,8

Fe 0,4-0,7

Zr 0,5-0,8

О 0,10-0,18

N 0,01-0,02

Ti и примеси - остальное,

при этом примеси составляют не более 0,3 мас.%.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕФОРМИРОВАННЫХ ИЗДЕЛИЙ ИЗ ПСЕВДО-БЕТА-ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2441097C1 |

| Способ термомеханической обработки высоколегированных псевдо-β титановых сплавов, легированных редкими и редкоземельными металлами | 2016 |

|

RU2635650C1 |

| WO 2008060637 A9, 22.05.2008 | |||

| ПОЛУЧЕНИЕ ВЫСОКОПРОЧНОГО ТИТАНА | 2010 |

|

RU2566113C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ | 2007 |

|

RU2369661C2 |

Авторы

Даты

2023-12-04—Публикация

2022-10-24—Подача