Изобретение относится к области цветной металлургии, в частности к термомеханической обработке высоколегированных псевдо-β титановых сплавов и изделий из них, и может быть использовано в авиационной технике.

Из уровня техники известен способ термомеханической обработки, раскрытый в патенте RU 2487962 (опубл. 23.09.2011, C22F 1/18, В21В 3/00), включающий:

- нагрев исходной заготовки до температуры (Тпп+120 ÷ Тпп+200)°С, деформацию с суммарной степенью 40÷80%;

- нагрев до температуры (Тпп+60 ÷ Тпп+80)°С, прокатку с суммарной степенью деформации 50÷80%;

- нагрев до температуры (Тпп-20 ÷ Тпп-40)°С, прокатку с суммарной степенью деформации 40÷70%;

- сборку листовых заготовок в пакет, нагрев до температуры (Тпп-20 ÷ Тпп-120)°С, прокатку с суммарной степенью деформации 50÷85%. Недостатком способа являются повышенная трудоемкость и сложность изготовления тонких листов за счет необходимости применения «пакетной прокатки», низкий уровень технологической пластичности (штампуемости), обусловленный недостаточной степенью проработки структуры.

Известен способ термомеханической обработки, раскрытый в патенте RU 2549804 (опубл. 26.09.2013, В21В 3/00, С22С 14/00), включающий деформацию слитка в сляб, прокатку сляба на подкат. Многостадийная прокатка заготовок осуществляется путем: нагрева в β-области, по крайней мере на 50°С выше Тпп и последующей прокатки, затем в (α+β)-области после нагрева до температуры не выше Тпп-20°С, затем в β-области по крайней мере на 50°С выше Тпп, затем в (α+β)-области после нагрева до температуры не выше Тпп-20°С со степенью деформации до 50%.

Недостатком данного способа является низкий уровень технологической пластичности (штампуемости) полученных листовых полуфабрикатов, обусловленный недостаточной степенью деформационной обработки изделия в области низких температур и вхолодную.

Наиболее близким аналогом заявленного изобретения является способ изготовления деформированных изделий из псевдо-β титановых сплавов, включающий: нагрев исходного слитка до температуры (Тпп+150 ÷ Тпп+380)°С, деформацию с суммарной степенью 40÷70%; нагрев до температуры (Тпп+60 ÷ Тпп+220)°С, деформацию с суммарной степенью 30÷60%; нагрев до температуры (Тпп-20 ÷ Тпп-60)°С, деформацию с суммарной степенью 30÷60%; рекристаллизационную обработку путем нагрева заготовки до температуры (Тпп+70 ÷ Тпп+140)°С и последующей деформации с суммарной степенью 20÷60%; нагрев до температуры (Тпп-20 ÷ Тпп-60)°С, деформацию с суммарной степенью 30÷70%; рекристаллизационную обработку путем нагрева заготовки до температуры (Тпп+30 ÷ Тпп+110)°С и последующей деформации с суммарной степенью 15÷50%; нагрев до температуры (Тпп-20 ÷ Тпп-60)°С, деформацию с суммарной степенью 50÷90% (RU 2441097, 27.01.2012, C22F 1/18).

Недостатками данного способа являются низкий уровень технологической пластичности (штампуемости), обусловленный недостаточной степенью проработки структуры, и высокая трудо- и энергоемкость изготовления сложнопрофильных изделий.

Технической задачей заявленного изобретения является упрощение технологического процесса изготовления сложнопрофильных изделий (деталей) из листов высоколегированных псевдо-β титановых сплавов, в том числе легированных редкими (РМ) и/или редкоземельными (РЗМ) металлами.

Техническим результатом предложенного изобретения является увеличение степени проработки структуры путем повышения предельных степеней деформации при горячей и холодной обработке давлением, повышение характеристик технологической пластичности (штампуемости) листовых полуфабрикатов при сохранении прочности и пластичности после упрочняющей термической обработки на высоком уровне и, как следствие, снижение в закаленном состоянии минимального относительного радиуса гибки при изгибе на угол 90° при температуре 20°С.

Для достижения заявленного технического результата предложен способ изготовления листовых полуфабрикатов из псевдо-β титановых сплавов, включающий изготовление листового полуфабриката и его термомеханическую обработку путем многократных нагревов и деформаций, заключающийся в том, что термомеханическую обработку листовых полуфабрикатов проводят в семь стадий. Первая стадия включает всестороннюю ковку на сляб за не менее чем два подхода с суммарной степенью деформации на каждом не менее 40±10%, снижением температуры ковки и промежуточных подогревов в интервале температур от Тпп+180 до Тпп+490°С. Вторая стадия включает нагрев сляба до температуры (Тпп+250÷Тпп+420)°С, деформацию путем горячей прокатки с суммарной степенью деформации не менее 80±10% и промежуточными подогревами. Третья стадия включает нагрев до температуры (Тпп+30÷Тпп+70)°С, деформацию промежуточного горячекатаного подката путем горячей прокатки с суммарной степенью деформации не менее 40±10% и промежуточными подогревами. Четвертая стадия включает дальнейшую деформацию подката в один или более этапов путем нагрева до температуры (Тпп+90÷Тпп+130)°С и горячей прокатки с суммарной степенью деформации от 40 до 70±10% и промежуточными подогревами. Пятая стадия включает термическую обработку листовых полуфабрикатов при температуре (Тпп+10÷Тпп+50)°С в течение 0,3-1,5 часа в камерной печи сопротивления и последующую закалку в воду или на воздухе с получением β-структуры, дальнейшую пескоструйную или гидроабразивную обработку и травление поверхности. Шестая стадия включает деформацию листовых полуфабрикатов, обработанных на β-структуры, путем холодной прокатки с суммарной степенью деформации от 20 до 60±10%. Седьмая стадия включает прогладку при температуре (Тпп-20÷Тпп-90)°С с последующей обработкой поверхности.

Последующая обработка поверхности с целью удаления газонасыщенных слоев может осуществляться путем пескоструйной обработки и/или гидроабразивной очистки и травления и финишной шлифовки до требуемой толщины и допусков по разнотолщинности.

Промежуточные подогревы осуществляются при необходимости для предотвращения возникновения на полуфабрикате трещин, расслоений и других дефектов поверхности. Целесообразность и частота проведения промежуточных подогревов зависит от конкретных производственных условий.

На пятой стадии последующая закалка в воду или на воздухе для фиксирования однофазной (преимущественно) β-структуры необходима, поскольку именно такая структура обладает высокой пластичностью, что позволяет проводить формоизменение листовых заготовок (например, путем прокатки вхолодную) с наибольшими разовыми и суммарными степенями деформации. Наличие в структуре сплава частиц α-фазы (образовавшихся при термической обработке в условиях, не соответствующих указанным в заявленном изобретении) существенно повышает усилия деформирования полуфабрикатов и снижает допустимые степени их деформации.

На шестой стадии включают деформацию листовых полуфабрикатов, обработанных на β-структуры (преимущественно), поскольку деформация путем холодной прокатки обеспечивает получение благоприятных параметров структуры и субструктуры, что позволяет повысить комплекс механических свойств конечного изделия после проведения упрочняющей термической обработки. Также холодная прокатка способствует снижению размеров зерен сплава в закаленном состоянии.

На седьмой стадии прогладку при температуре (Тпп-20 ÷ Тпп-90)°С и последующую обработку (путем пескоструйной обработки и/или гидроабразивной очистки, шлифования и травления) осуществляют при необходимости в зависимости от конкретных требований к качеству поверхности и планшетности листов. В частности, для обеспечения улучшенной планшетности крупногабаритных листов (например, t×800×2000 мм) после холодной прокатки требуется прогладка, обработка поверхности путем пескоструйной обработки и последующего травления. Для обеспечения уменьшенного разброса по фактической толщине листов и их разнотолщинности необходимо дополнительное шлифование.

Для снижения числа технологических операций и снижения риска наводороживания листовых полуфабрикатов в процессе травления подготовка структурно-фазового состава может осуществляться путем обработки в вакуумной или аргоно-вакуумной печи, охлаждение садки в которой осуществляют посредством естественного охлаждения с печью или принудительного охлаждения в среде инертного газа, при условии, что скорость охлаждения садки Vохл до 550°С составляет не менее 8°С/мин, с 550 до 300°С - не менее 4°С/мин, при этом удаление газонасыщенных слоев путем пескоструйной обработки или травления поверхности проводят до термической обработки.

В качестве инертного газа может применяться аргон, а перед термической обработкой холоднокатаных листовых полуфабрикатов проведение операций пескоструйной обработки и травления не требуется.

Изготовление листовых полуфабрикатов по предлагаемой технологии предпочтительно осуществлять из высокопрочного псевдо-β титанового сплава, содержащего РМ и/или РЗМ, марки ВТ47 или его модификаций (содержащего, мас. %: алюминий от 1,5 до 3,7; молибден от 1,0 до 3,1; ванадий от 8,0 до 12,0; хром от 2,5 до 5,0; железо от 0,1 до 1,8; цирконий от 0,4 до 2,0; олово от 0,4 до 2,2 и один или несколько из следующих элементов: рутений, иттрий, гадолиний в количестве от 0,01 до 0,16, например, по патенту RU 2569285, 20.11.2015, С22С 14/00.

Изготовление сложнопрофильных изделий (деталей) из листов псевдо-β титановых сплавов может быть осуществлено посредством холодной обработки давлением: листовой штамповки, пневмоформовки, выдавливания, гидростатического прессования, газостатического прессования, рельефной формовки, профилирования на роликовой листогибочной машине, глубокой вытяжки, прошивки, ротационного выдавливания, гибки с растяжением, гибки под прессом и холодной высадки.

В процессе деформации после первых трех нагревов при температуре выше полиморфного превращения (β-область) при чередовании осадки и вытяжки происходит создание более изотропной структуры по сравнению с исходной структурой слитка, дробление исходных кристаллов и их сфероидизация в процессе протекания динамической рекристаллизации, усреднение химического состава, уменьшение внутридентритных градиентов содержания легирующих элементов и устранение рыхлот литейного происхождения. При последующих нагревах и деформациях осуществляется подготовка умеренно мелкозернистой микроструктуры, лишенной дефектов деформационного происхождения (полосчатости, закатов, заковов, внутренних и внешних трещин). Применение операций гомогенизации структуры путем рекристаллизации в β-области в совокупности с закалкой в широком интервале скоростей охлаждения позволяет получить гомогенное однородное структурно-фазовое состояние. Подобное структурно-фазовое состояние, полученное в тонколистовых полуфабрикатах, обеспечивает высокие характеристики их технологической пластичности (штампуемости) в закаленном состоянии и значения прочности в термически упрочненном состоянии. Наиболее сильное влияние на получение высокого комплекса технологических и механических характеристик оказывают подготовка структурно-фазового состояния и прокатка вхолодную, осуществляемые на пятой и шестой стадиях технологического процесса, суммарная степень деформации при которой может достигать 70%. Применение интенсивной деформации при холодной прокатке позволяет существенно повысить плотность дислокаций, вакансий и других дефектов кристаллической решетки, что позволяет при последующей термической обработке более эффективно измельчить структурно-фазовые составляющие и повысить уровень технологической пластичности в закаленном состоянии и механических свойств после старения.

Листовые полуфабрикаты, изготовленные согласно приведенному выше технологическому процессу, хорошо обрабатываются давлением при комнатной температуре путем листовой штамповки, гибки, вытяжки, выдавливания и др. По уровню технологической пластичности в закаленном состоянии (в том числе и в вакуумных печах) листы из псевдо-β титанового сплава, содержащего РМ и/или РЗМ, практически не уступают характеристикам высокотехнологичных сплавов ВТ1-0 и ОТ4-1. Это позволяет изготавливать из них методами холодной обработки давлением (без нагрева детали и оснастки и осуществления промежуточных отжигов) различные сложнопрофильные изделия (детали), сопоставимые по сложности с изделиями из сплавов ВТ1-0 и ОТ4-1, изготовленных в аналогичных условиях.

Примеры осуществления

Были изготовлены листы из сплава, содержащего, мас. %: 1,5÷3,7 алюминия, 1,0÷3,1 молибдена, 8,0÷12,0 ванадия, 2,5÷5,0 хрома, 0,1÷1,8 железа, 0,4÷2,0 циркония, 0,4÷2,2 олова, один или несколько следующих элементов: 0,01÷0,16 рутения, 0,01÷0,16 иттрия, 0,01÷0,16 гадолиния, и сплава-прототипа предлагаемым способом термомеханической обработки и способом прототипом. Затем листы подвергались термической обработке (закалке на β-фазу или упрочняющей термической обработке) и проводились исследования их механических свойств и технологичности.

Пример 1.

1 стадия. Всесторонняя ковка за 2 подхода с суммарной степенью деформации на каждом 80%, при установочных температурах Тпп+490 и Тпп+380°С. Охлаждение заготовок на воздухе;

2 стадия. Нагрев сляба до температуры (Тпп+250)°С, деформация путем горячей прокатки с суммарной степенью деформации 70% (осуществлено 4 промежуточных подогрева при температуре (Тпп+320)°С);

3 стадия. Нагрев горячекатаного подката до температуры (Тпп+30)°С, деформация путем горячей прокатки с суммарной степенью деформации 60% (осуществлено 3 промежуточных подогрева при температуре (Тпп+30)°С);

4 стадия. Нагрев горячекатаного подката до температуры (Тпп+130)°С, деформация путем горячей прокатки за 2 этапа с суммарной степенью деформации 50% (осуществлен 1 промежуточный подогрев при температуре (Тпп+130)°С);

5 стадия. Подготовка структурно-фазового состояния и поверхности промежуточных листовых полуфабрикатов путем термической обработки при температуре (Тпп+50)°С в течение 0,3 часа в камерной печи сопротивления, последующая закалка в воду и удаление газонасыщенных слоев путем пескоструйной обработки и травления поверхности;

6 стадия. Деформация листовых полуфабрикатов путем холодной прокатки с суммарной степенью деформации 10%;

7 стадия. Прогладка при температуре (Тпп-20)°С и удаление газонасыщенных слоев путем гидроабразивной обработки поверхности, шлифования и травления.

Пример 2.

1 стадия. Всесторонняя ковка за 4 подхода с суммарной степенью деформации на каждом от 30 до 70%, при установочных температурах Тпп+470, Тпп+350, Тпп+250 и Тпп+180°С. Охлаждение заготовок на воздухе;

2 стадия. Нагрев сляба до температуры (Тпп+350)°С, деформация путем горячей прокатки с суммарной степенью деформации 85% (осуществлено 4 промежуточных подогрева при температуре (Тпп+350)°С);

3 стадия. Нагрев горячекатаного подката до температуры (Тпп+70)°С, деформация путем горячей прокатки с суммарной степенью деформации 30% (осуществлен 1 промежуточный подогрев при температуре (Тпп+70)°С);

4 стадия. Нагрев горячекатаного подката до температуры (Тпп+90)°С, деформация путем горячей прокатки за 1 этап с суммарной степенью деформации 30% (без промежуточных подогревов);

5 стадия. Подготовка структурно-фазового состояния и поверхности промежуточных листовых полуфабрикатов путем удаления газонасыщенных слоев пескоструйной обработкой и травлением поверхности. Последующее проведение термической обработки при температуре (Тпп+10)°С в течение 1,5 часа в вакуумной печи сопротивления, охлаждение заготовок с печью;

6 стадия. Деформация листовых полуфабрикатов путем холодной прокатки с суммарной степенью деформации 70%;

7 стадия. Прогладка при температуре (Тпп-90)°С и удаление газонасыщенных слоев путем пескоструйной обработки поверхности, шлифования и травления.

Пример 3.

1 стадия. Всесторонняя ковка за 3 подхода с суммарной степенью деформации на каждом от 40 до 70%, при установочных температурах Тпп+470, Тпп+340 и Тпп+220°С. Охлаждение заготовок на воздухе;

2 стадия. Нагрев сляба до температуры (Тпп+420)°С, деформация путем горячей прокатки с суммарной степенью деформации 80% (осуществлено 3 промежуточных подогрева при температуре (Тпп+420)°С);

3 стадия. Нагрев горячекатаного подката до температуры (Тпп+45)°С, деформация путем горячей прокатки с суммарной степенью деформации 50% (осуществлено 2 промежуточных подогрева при температуре (Тпп+45)°С);

4 стадия. Нагрев горячекатаного подката до температуры (Тпп+115)°С, деформация путем горячей прокатки за 1 этап с суммарной степенью деформации 61% (осуществлен 1 промежуточный подогрев при температуре (Тпп+115)°С);

5 стадия. Подготовка структурно-фазового состояния и поверхности промежуточных листовых полуфабрикатов путем удаления газонасыщенных слоев пескоструйной обработкой и травлением поверхности. Последующее проведение термической обработки при температуре (Тпп+20)°С в течение 1,0 часа в вакуумной печи сопротивления, охлаждение заготовок в среде аргона;

6 стадия. Деформация листовых полуфабрикатов путем холодной прокатки с суммарной степенью деформации 30%;

7 стадия. Подготовка структурно-фазового состояния и окончательная деформация путем прокатки вхолодную с суммарной степенью деформации 25%.

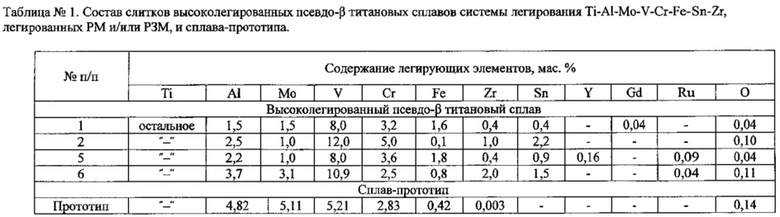

В таблице 1 приведен химический состав изготовленных листов.

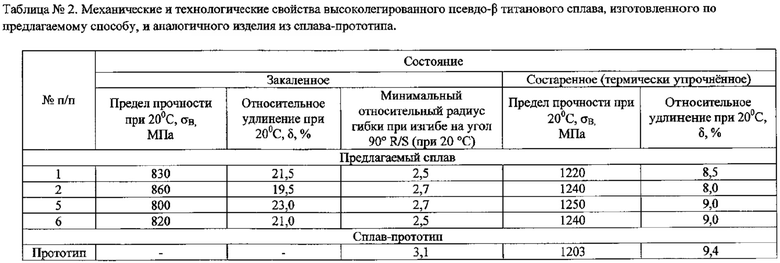

Далее определяли следующие характеристики полученных полуфабрикатов:

- предел прочности и относительное удлинение образцов при температуре 20°С определяли путем проведения испытаний на растяжение по ГОСТ 1497;

- минимальный относительный радиус гибки при изгибе на угол 90° при температуре 20°С определяли в соответствии с ГОСТ 14019-2003.

В таблице 2 приведены результаты определения механических свойств и технологичности (минимального относительного радиуса гибки).

Предлагаемый способ термомеханической обработки высоколегированных псевдо-β титановых сплавов, в частности системы легирования Ti-Al-Mo-V-Cr-Fe-Sn-Zr, легированных РМ и/или РЗМ, позволяет увеличить степень проработки структуры путем повышения предельных степеней деформации при горячей и холодной обработке давлением, регламентировано снизить размер и обеспечить однородность структурно-фазовых составляющих в полуфабрикате, за счет чего повысить характеристики технологической пластичности (штампуемости) при сохранении на высоком уровне прочностных свойств.

Как видно из таблицы 2, в полуфабрикатах, изготовленных по предлагаемому способу, минимальный относительный радиус гибки при изгибе на угол 90° при температуре 20°С в закаленном (отожженном) состоянии повысился на 13-19%, предел прочности при 20°С в термически упрочненном (состаренном) состоянии и характеристики относительного удлинения сохранились такими же высокими.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2785129C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВ ИЗ ПСЕВДО-АЛЬФА ТИТАНОВЫХ СПЛАВОВ | 2015 |

|

RU2595196C1 |

| ХОЛОДНОКАТАНАЯ ПОЛОСА ДЛЯ ИЗГОТОВЛЕНИЯ КОРРОЗИОННО-СТОЙКИХ КОМПОНЕНТОВ ОБОРУДОВАНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2022 |

|

RU2808020C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ПСЕВДО-БЕТА-ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2484176C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ТИТАНОВОГО СПЛАВА TI-6,5AL-2,5SN-4ZR-1NB-0,7MO-0,15SI | 2014 |

|

RU2569605C1 |

| Способ изготовления листов из сплава Ti - 6Al - 2Sn - 4Zr - 2Mo с регламентированной текстурой | 2015 |

|

RU2624748C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ТОНКИХ ЛИСТОВ ИЗ ТИТАНОВОГО СПЛАВА Ti-6,5Al-2,5Sn-4Zr-1Nb-0,7Mo-0,15Si | 2015 |

|

RU2583567C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ДВУХФАЗНОГО ТИТАНОВОГО СПЛАВА И ИЗДЕЛИЕ ИЗ ЭТИХ ЛИСТОВ | 2013 |

|

RU2555267C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ | 2011 |

|

RU2487962C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ ТИТАНОВОГО СПЛАВА ОТ4 | 2017 |

|

RU2641214C1 |

Изобретение относится к области цветной металлургии, в частности к термомеханической обработке высоколегированных псевдо-β титановых сплавов и изделий из них, и может быть использовано в авиационной технике. Способ изготовления листовых полуфабрикатов из псевдо-β титановых сплавов включает изготовление листового полуфабриката и его термомеханическую обработку путем многократных нагревов и деформаций. Термомеханическую обработку листовых полуфабрикатов проводят в семь стадий. Первая стадия включает всестороннюю ковку на сляб за не менее чем два подхода с суммарной степенью деформации на каждом не менее 40±10%, снижением температуры ковки и промежуточных подогревов в интервале температур от Тпп+180 до Тпп+490°С. Вторая стадия включает нагрев сляба до температуры (Тпп+250÷Тпп+420)°С, деформацию путем горячей прокатки с суммарной степенью деформации не менее 80±10% и промежуточными подогревами. Третья стадия включает нагрев до температуры (Тпп+30÷Тпп+70)°С, деформацию промежуточного горячекатаного подката путем горячей прокатки с суммарной степенью деформации не менее 40±10% и промежуточными подогревами. Четвертая стадия включает дальнейшую деформацию подката в один или более этапов путем нагрева до температуры (Тпп+90÷Тпп+130)°С и горячей прокатки с суммарной степенью деформации от 40 до 70±10% и промежуточными подогревами. Пятая стадия включает термическую обработку листовых полуфабрикатов при температуре (Тпп+10÷Tпп+50)°С в течение 0,3-1,5 часа в камерной печи сопротивления и последующую закалку в воду или на воздухе с получением β-структуры. Шестая стадия включает холодную прокатку листов с суммарной степенью деформации от 20 до 60±10%. Седьмая стадия включает прогладку при температуре (Тпп-20÷Тпп-90)°С с последующей обработкой поверхности. Увеличивается степень проработки структуры путем повышения предельных степеней деформации при горячей и холодной обработке давлением, повышается технологическая пластичность при сохранении прочности и пластичности после упрочняющей термической обработки, а также снижается в закаленном состоянии минимальный относительный радиус гибки. 2 з.п. ф-лы, 2 табл.

1. Способ изготовления листовых полуфабрикатов из псевдо-β титановых сплавов, включающий изготовление листового полуфабриката и его термомеханическую обработку путем многократных нагревов и деформаций, отличающийся тем, что термомеханическую обработку листовых полуфабрикатов проводят в семь стадий, при этом первая стадия включает всестороннюю ковку на сляб за не менее чем два подхода с суммарной степенью деформации на каждом не менее 40±10%, снижением температуры ковки и промежуточных подогревов в интервале температур от Тпп+180 до Тпп+490°С, вторая стадия включает нагрев сляба до температуры (Тпп+250÷Тпп+420)°С, деформацию путем горячей прокатки с суммарной степенью деформации не менее 80±10% и промежуточными подогревами, третья стадия включает нагрев до температуры (Тпп+30÷Тпп+70)°С, деформацию промежуточного горячекатаного подката путем горячей прокатки с суммарной степенью деформации не менее 40±10% и промежуточными подогревами, четвертая стадия включает дальнейшую деформацию подката в один или более этапов путем нагрева до температуры (Тпп+90÷Тпп+130)°С и горячей прокатки с суммарной степенью деформации от 40 до 70±10% и промежуточными подогревами, пятая стадия включает термическую обработку листовых полуфабрикатов при температуре (Тпп+10÷Tпп+50)°С в течение 0,3-1,5 часа в камерной печи сопротивления и последующую закалку в воду или на воздухе с получением β-структуры, шестая стадия включает холодную прокатку листов с суммарной степенью деформации от 20 до 60±10%, а седьмая стадия включает прогладку при температуре (Тпп-20÷Тпп-90)°С с последующей обработкой поверхности.

2. Способ по п. 1, отличающийся тем, что перед проведением термической обработки на пятой стадии осуществляют пескоструйную или гидроабразивную обработку и травление поверхности листов.

3. Способ по п. 1, отличающийся тем, что изготавливают изделия из псевдо-β титанового сплава, содержащего, мас. %: алюминий 1,5÷3,7, молибден 1,0÷3,1, ванадий 8,0÷12,0, хром 2,5÷5,0, железо 0,1÷4,8, цирконий 0,4÷2,0, олово 0,4÷2,2, один или более из элементов, включающих рутений, иттрий и гадолиний, 0,01÷0,16.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕФОРМИРОВАННЫХ ИЗДЕЛИЙ ИЗ ПСЕВДО-БЕТА-ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2441097C1 |

| СПОСОБ ПРОКАТКИ ПРУТКОВ ИЗ ПСЕВДО-β-ТИТАНОВЫХ СПЛАВОВ | 2000 |

|

RU2178014C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВ ИЗ ПСЕВДО-АЛЬФА ТИТАНОВЫХ СПЛАВОВ | 2015 |

|

RU2595196C1 |

| Станок для изготовления из дерева круглых палочек | 1915 |

|

SU207A1 |

| JP 63105954 A, 11.05.1988. | |||

Авторы

Даты

2017-11-14—Публикация

2016-10-27—Подача