Изобретение относятся к области газотурбинных двигателей и силовых установок, реализованных по схеме осевого компрессора и турбины, использующих продукты сгорания в качестве рабочего тела с преимущественным применением в сфере авиации.

Известно устройство, состоящее из компрессора и газовой турбины, насаженных на один общий вал, между которыми расположена камера сгорания. Компрессор нагнетает в камеру сгорания сжатый воздух. В камере сгорания сжатый воздух смешивается с топливом, которое сгорая, образует избыточный объем и давление, которое в свою очередь раскручивает турбину. Турбина через вал раскручивает компрессор и цикл замыкается. Двигатель был запатентован Фрэнком Уиттлом (патент №347206) и что особенно важно успешно испытан в качестве силовой установки летательного аппарата. С тех пор данная схема остается доминирующей.

Изначальная схема из компрессора и газовой турбины, насаженных на один общий вал, была предельно простой и гениальной. Но простота схемы не всегда означает простоту ее практической реализации. По мере роста потребностей в увеличении тяги двигателей оказалось, что производительности компрессора (на начальных этапах центробежного), недостаточно. Тогда был предложен осевой тип в виде ротора с расположенными по его венцу лопатками. Но и для осевого компрессора одной ступени оказалось тоже недостаточно. Логическим решение было добавление дополнительных ступеней для поэтапного сжатия. И вот тут появилась первая проблема - на выходе из первой ступени компрессора воздушный поток закручивался в направление вращения лопаток компрессора и эффективность сжатия последующих ступеней критически падала. Это недостаток классической схемы (далее «КС») с осевым компрессором был решен размещением в воздушном тракте спрямляющего аппарата. Пассивного устройства изменяющего направление потока воздуха. Тяжелая конструкция, которая дросселируя воздушный тракт, не только переводит кинетическую энергию воздушного потока в бесполезное и даже вредное на этапе сжатия тепло, но еще и его аккумулирует его за счет свое естественной теплоемкости.

Предложенная в рамках данного изобретения кинематическая схема решает большинство врожденных проблем вышеназванной классической схемы.

Техническим результатом данного изобретения является предложение альтернативных схем компоновки газотурбинных двигателей, которые позволят:

1. Упростить конструкции силовых установок;

2. Минимизировать массу силовой установки и ее размеры за счет увеличения эффективности всего двигателя и отдельных систем; 3. Создают предпосылки, для увеличение ресурса силовых установок за счет оптимизации и снижения нагрузок на компоненты двигателя.

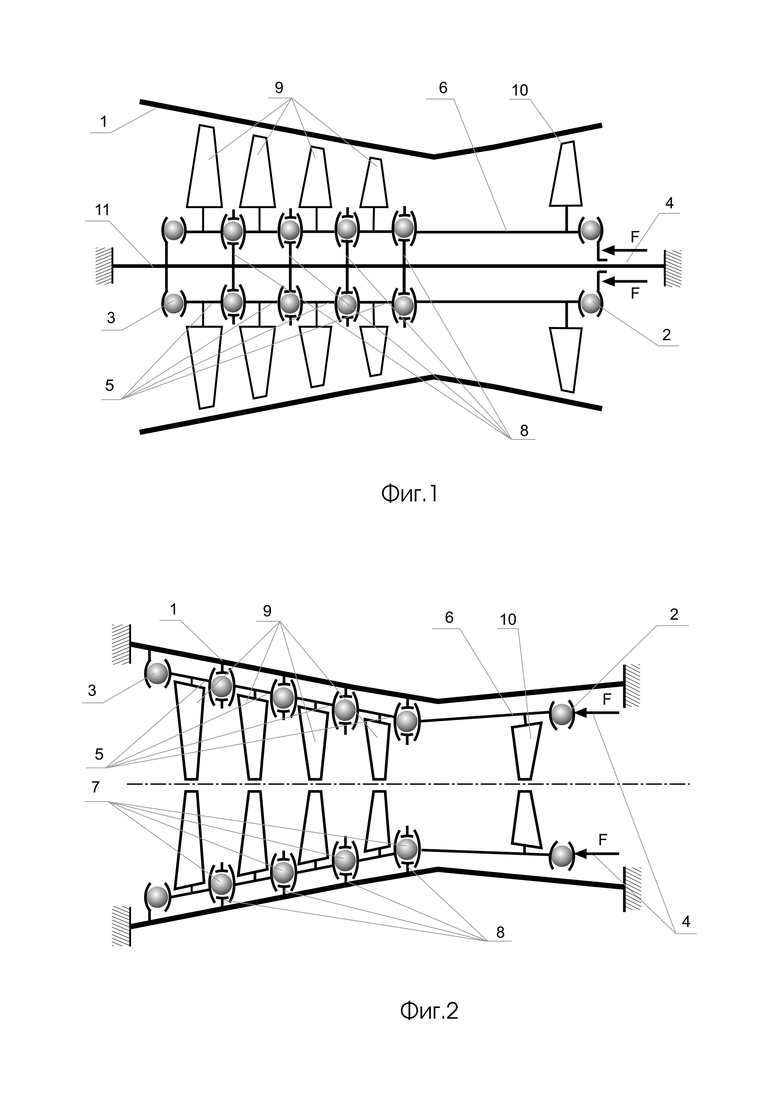

Схема №1, представленная на фиг. 1, и включает в себя корпус двигателя 1, задний опорный подшипник 2, передний опорный подшипник 3 , позицией 4 обозначена сила сжатия роторов F, роторы компрессора 5, ротор турбины 6, элементы вращения передачи крутящего момента 7, сепараторы элементов вращения 8, лопатки компрессора 9 и лопатки турбины 10, неподвижную центральную балку 11. Схема дает возможность создать двигатель без спрямляющего аппарата, путем организации попеременно встречного вращение роторов с разворотом лопаток на дисках встречного вращения на 90 градусов. Попеременно встречное вращение роторов реализуется путем передачи крутящего момента от турбины к каждой ступени компрессора не через вал, а последовательно, через размещенные между дисками наборы элементов вращения помещенных в неподвижные сепараторы. Элементами вращения могут быть ролики, диски, колеса и даже шестерни, однако шарики представляются наиболее оптимальным вариантом. Так как в процессе передачи крутящего момента ось вращения шарика не фиксирована и будет непрерывно меняться за счет вибраций, делая, таким образом, всю поверхность шарика рабочей. Кроме того шарообразная форма обеспечивает максимально возможную стойкость к нагрузкам. Поэтому в дальнейшем элементы вращения описываются как шарики. Пакет из дисков и шариков сжат с необходимым усилием, достаточным для обеспечения передачи крутящего момента от одного ротора к другому. Сжатие может быть осуществлено любым известным из уровня техники способом. К примеру, пружиной, воздушным или гидравлическим цилиндрами. Схема №1 позволяет существенно снизить общий вес конструкции, а так же скорость вращения роторов компрессора при сохранении общей производительности, так как производительность компрессора будет определяться суммой скоростей роторов вращающихся в разных направлениях.

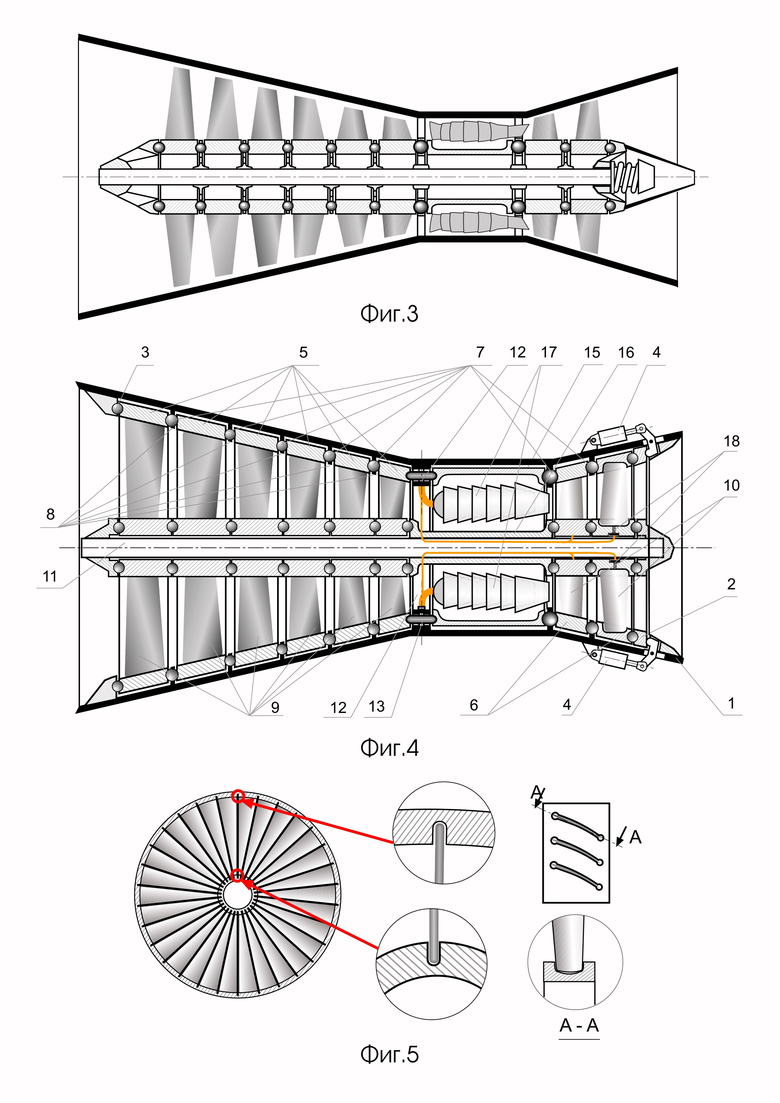

На фиг. 3 изображен приблизительный вариант компоновки, иллюстрирующий возможность реализации кинематической схемы №1.

Известно, что в осевом компрессоре, за счет центробежных сил процесс сжатия сосредоточен главным образом на периферии воздушного тракта. В КС при передаче крутящего момента через центральный вал рабочее усилие вначале формируется на концевых поверхностях лопаток турбины, затем через плечо приложения силы образованный лопаткой турбины и ее диском передается на вал, с вала вновь через плечо «диск компрессора - лопатка» передается в область рабочего процесса. При этом возникает «пучок» силовых рычагов создающих огромное количество «паразитных» критических напряжений. Поэтому подвод крутящего момента в том месте, где он собственно и нужен - по наружному контуру, реализованный в схеме №2 является предпочтительным.

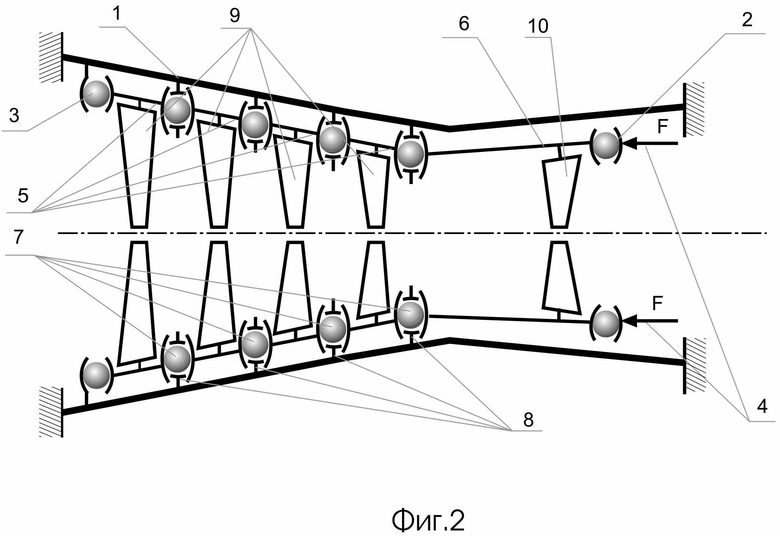

Кинематическая схема №2, Фиг. 2 включает в себя корпус двигателя 1, задний опорный подшипник 2, передний опорный подшипник 3 , позицией 4 обозначена сила сжатия роторов F, 5 роторы компрессора, ротор турбины 6, элементы вращения передачи крутящего момента 7, сепараторы элементов вращения 8, лопатки компрессора 9 и лопатки турбины 10.

При реализации данной схемы меняется схема нагрузки лопаток с растяжения на сжатие и максимальные нагрузки смещаются от законцовки пера к подошве. Это позволяет дополнительно снизить вес всей конструкции, позволяя закладывать в конструкцию лопаток меньший запас прочности и при этом увеличить их ресурс.

На фиг. 4 изображен приблизительный вариант компоновки, иллюстрирующий возможность реализации кинематической схемы с передачей крутящего момента по наружному контуру. Газотурбинный двигатель (фиг. 4) состоит из корпуса 1, заднего опорного подшипника 2, переднего опорного подшипника 3 , привода сжатия роторов 4, наружных кольцевых роторов компрессора 5, роторов турбины 6 , шариков передачи крутящего момента 7, сепараторов 8, лопаток компрессора 9 , лопаток турбины 10, центральной балки 11, двусторонней переборочной стойки 12 с распложенными на ней роликами 13, опорной втулкой осевого позиционирования внутренних роторов компрессора и турбины 15 , передаточного диска 16 и камерой сгорания 17. Под цифрой 18 обозначены каналы системы охлаждения лопаток турбины.

Газодинамические процессы в газотурбинный двигателе построенном по схеме №2 по сути не отличаются от КС. Этот тот же самый газовоздушный тракт с осевым компрессором камерой сгорания и турбиной. Отличия состоят в том, что конструкция обеспечивает иное, более рациональное взаимодействие деталей силовой установки с воздушным потоком. Главной особенностью является конструкция роторов. Предлагаемое техническое решение реализует двуопорный, шарнирно-подвижный тип размещения лопаток при котором каждый ротор состоит из двух колец - наружного и внутреннего. С пазами в форме поперечного сечения пера лопатки на внутренней и наружной поверхности соответственно и в том же количестве, что и количество лопаток. При этом лопатки не имеют замков и помещается в соответствующие пазы со свободной посадкой (фиг. 5). В этом случае схема нагрузки лопатки изменяется. Теперь и напряжения, создаваемые центробежными силами, смещены в сторону сжатия лопаток. А изгибающий момент, возникающий при взаимодействии с потоком воздуха, гармонично распределен по перу лопатки. И что очень важно на кромках лопаток возникают не растягивающие, а сжимающие напряжения. Это практически идеальные условия нагрузки. При этом свободная посадка и две точки опоры исключают возможность возникновения вибраций создающих критические, циклические нагрузки в теле лопатки.

Другим значимым преимуществом роторов является простота конструкции лопатки. Возможность отказаться от замкового крепления и переменного сечения рассчитанного главным образом из соображений усталостной прочности соответствующей характеру нагрузки обеспечивает огромный простор для упрощения технологии производства. Что порой даже ценнее технических преимуществ. Суть возможного варианта технологии состоит в том, что за один цикл из одной заготовки методом вальцовки полосы формируется профиль , а затем полоса нарезается на отдельные лопатки составляющие полный комплект. При этом просто и малозатратно обеспечивается максимальная идентичность лопаток по геометрии, по массе, по физико-химическим свойствам. Экономический эффект может быть весьма значительным учитывая что технология изготовления лопаток это пожалуй самый сложный, трудоемкий, дорогостоящий и единственно реально массовый процесс в производстве газотурбинных двигателей. Именно поэтому упрощение технологии в этой области критически важны и приоритетны. В том числе и за счет конструкторских решений.

Анализ силовой схемы двигателя показывает, что нагрузки, главным образом простые, распределяются между задним опорным подшипником, наружными кольцами ротора турбины, передаточным диском, наружными кольцами ротора компрессора, передним опорным подшипником и замыкаются на корпусе, образуя «тонкую» силовую схему с минимальными плечами приложения силы. При этом внутренние диски и центральная балка практически не нагружены и служат лишь для позиционирования внутренних роторов и лопаток в плоскости вращения соответствующих дисков и могут быть максимально облегчены.

Следующей особенностью газотурбинного двигателя (фиг. 4) является схема охлаждения и смазки. В КС для охлаждения и смазки используют главным образом масляные циркуляционные системы. Ее применение не исключается, но в предложенной схеме силы трения качения играют ключевую роль в передаче крутящего момента и мероприятия по их снижению вытекающих из свойств масел будут не желательны и потребуют значительного увеличения силы сжатия роторов. Поэтому главным негативным фактором на котором следует сосредоточится остается отвод из зоны контактов избыточного тепла которое непременно возникает там где присутствует трение. Для этого предлагается использовать то же топливо, что используется в камере сгорания т.е. керосин. Керосин имеет более высокую теплоемкость по отношению к маслу, более высокую проникающую способность и что не маловажно позволяет отказаться от сложной, громоздкой циркуляционной системы. Топливо дозировано подается через каналы на элементы вращения в зоне их контакта с сепаратором. Растекается по элементам вращения. И затем выбрасывается в виде пароаэрозоля в воздушный тракт. Либо силами инерции, либо за счет создания в пространстве между корпусом и роторами избыточного давления. Попав в тракт компрессора аэрозольные фракции испарятся и дополнительно охладят воздух, увеличивая эффективность сжатия. Затем частично подготовленная топливно-воздушная смесь попадет в камеру сгорания, при этом облегчая ее работу и полностью расходуется по своему назначению. Дожигание топлива использованного для охлаждения элементов качения турбины, происходит в реактивном сопле, создавая хоть и не большую, но дополнительную тягу. Тем же образом осуществляется и защита лопаток турбины от избыточного температурного воздействия при взаимодействии с газами из камеры сгорания. Для этого во внутреннем кольцеобразном роторе с капиллярным зазором располагается неподвижное кольцо с радиальными отверстиями, в которые подается топливо. Во внутреннем кольцеобразном роторе также имеет сквозные радиальные каналы (18) соединяющие внутреннюю поверхность диска с пазами размещения лопаток. Захваченное из капиллярного зазора топливо под действием центробежных сил поступает сначала в пазы размещения лопаток, а затем растекается по ее поверхности, образуя защитную пленку, которая испаряясь, защищает тело лопатки от теплового воздействия. Израсходованное для этого топливо так же дожигается в сопле.

Технические решения, описанные выше, впрочем не являются готовыми рекомендациями к применению. Они лишь демонстрируют открытость представленных кинематических схем для новых подходов и возможность разработки инновационных, высокоэффективных силовых установок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Воздушно-реактивный двухрежимный двигатель | 2023 |

|

RU2829247C1 |

| ЕДИНАЯ ТЕХНОЛОГИЯ ЭКСПЛУАТАЦИИ И ПРОИЗВОДСТВА ТРАНСПОРТНЫХ СРЕДСТВ "МАКСИНИО", БЕЗАЭРОДРОМНЫЙ ЭЛЕКТРОСАМОЛЕТ (ВАРИАНТЫ), НЕСУЩЕЕ УСТРОЙСТВО, ТУРБОРОТОРНЫЙ ДВИГАТЕЛЬ (ВАРИАНТЫ), ПОЛИСТУПЕНЧАТЫЙ КОМПРЕССОР, ОБЕЧАЙКА ВИНТОВЕНТИЛЯТОРА, СПОСОБ РАБОТЫ ТУРБОРОТОРНОГО ДВИГАТЕЛЯ И СПОСОБ СОЗДАНИЯ ПОДЪЕМНОЙ СИЛЫ ЭЛЕКТРОСАМОЛЕТА | 2010 |

|

RU2457153C2 |

| СПОСОБ СОЗДАНИЯ ТЯГИ И СИЛОВАЯ УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2017 |

|

RU2680214C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ ГЛУЗДАКОВА Ю.С. | 1993 |

|

RU2078968C1 |

| СПОСОБ И УСТРОЙСТВО ЗАПУСКА И ОХЛАЖДЕНИЯ МИКРО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ПУСКОВЫМ КОМПРЕССОРОМ С ВОЗДУШНЫМ КЛАПАНОМ | 2013 |

|

RU2523084C1 |

| Турбогенератор | 2023 |

|

RU2821119C1 |

| ГАЗОТУРБИННЫЙ ТУРБОВАЛЬНЫЙ АВТОМОБИЛЬНЫЙ РАДИАЛЬНЫЙ ДВИГАТЕЛЬ С ЦЕНТРОБЕЖНЫМ ИСТЕЧЕНИЕМ ГАЗОВ И СПОСОБ ЕГО РАБОТЫ | 2017 |

|

RU2656540C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2555933C2 |

| ВИНТОВЕНТИЛЯТОРНЫЙ АВИАЦИОННЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2379523C2 |

| ТРАНСПОРТНЫЕ ГАЗОТУРБИННЫЕ ДВУХВАЛЬНЫЙ И ТРЕХВАЛЬНЫЙ ДВИГАТЕЛИ (ВАРИАНТЫ) | 1997 |

|

RU2126906C1 |

Кинематические схемы относятся к области газотурбинных двигателей и силовых установок реализованных по схеме осевого компрессора и турбины, использующих продукты сгорания в качестве рабочего тела с преимущественным применением в сфере авиации. И включает в себя корпус двигателя 1, задний опорный подшипник 2, передний опорный подшипник 3 , силу сжатия роторов 4, роторы компрессора 5, ротор турбины 6, элементы вращения передачи крутящего момента 7, сепараторы элементов вращения 8, лопатки компрессора 9 и лопатки турбины 10, неподвижную центральную балку 11. При этом способ передачи крутящего момента последовательно от одного ротора к другому при помощи элементов вращения дает возможность создать двигатель без спрямляющего аппарата, путем организации попеременно встречного вращения роторов с разворотом лопаток на дисках встречного вращения на 90 градусов. Техническим результатом данного изобретения является предложение альтернативных схем компоновки газотурбинных двигателей, которые позволят: упростить конструкции силовых установок; минимизировать массу силовой установки и ее размеры за счет увеличения эффективности всего двигателя и отдельных систем; создают предпосылки, для увеличение ресурса силовых установок за счет оптимизации и снижения нагрузок на компоненты двигателя. 1 з.п. ф-лы, 5 ил.

1. Газотурбинный двигатель, состоящий из корпуса, осевого компрессора и турбины, отличается тем, что между роторами расположены наборы элементов качения, помещенных в неподвижные кольцевые сепараторы, при этом последовательность из роторов и элементов качения сжата с необходимым для передачи крутящего момента усилием.

2. Газотурбинный двигатель по п. 1, отличается тем, что роторы выполнены в виде колец (полых цилиндров), при этом лопатки турбины и компрессора размещаются на внутренней поверхности роторов.

| GB 1340363 A, 12.12.1973 | |||

| US 3498057 A, 03.03.1970 | |||

| US 3688505 A, 05.09.1972 | |||

| US 5867979 A, 09.02.1999 | |||

| EP 1936238 A2, 25.06.2008 | |||

| ВИНТОВЕНТИЛЯТОРНЫЙ АВИАЦИОННЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2358138C1 |

Авторы

Даты

2023-12-05—Публикация

2023-03-01—Подача