Изобретение относится к технологии нанесения покрытий на металлические поверхности с использованием концентрированных потоков энергии, в частности к технологии получения на поверхностях медных электрических контактов, работающих в условиях коммутации электрических сетей, покрытий на основе молибдена и золота, которые могут быть использованы в электротехнике как электроэрозионностойкие покрытия с высокой стабильностью работы в условиях коммутации электрических сетей.

Известен способ нанесения электроэрозионностойких покрытий на основе вольфрама и меди на медные электрические контакты (RU №2546939 МПК С23С 4/08, С23С 4/12, опубл. 10.04.2015). Способ нанесения электроэрозионностойких покрытий на основе вольфрама и меди на медные электрические контакты включает электрический взрыв композиционного электрически взрываемого проводника, состоящего из двухслойной плоской медной оболочки массой 60-360 мг и сердечника в виде порошка вольфрама массой, равной 0,5-2,0 массы оболочки, формирование из продуктов взрыва импульсной многофазной плазменной струи, оплавление ею поверхности медного электрического контакта при поглощаемой плотности мощности 4,5-6,5 ГВт/м2, осаждение на поверхность продуктов взрыва, формирование на ней композиционного покрытия системы W-Cu и последующую импульсно-периодическую электронно-пучковую обработку поверхности покрытия при поглощаемой плотности энергии 40-60 Дж/см2, длительности импульсов 150-200 мкс и количестве импульсов 10-30 имп.

Недостатком способа являются низкие электроэрозионная стойкость и стабильность работы покрытия на основе вольфрама и меди в условиях коммутации электрических сетей. Также недостатком способа является двухстадийное формирование покрытия, включающее электровзрывное напыление и электронно-пучковую обработку.

Наиболее близким к заявляемому изобретению является способ нанесения электроэрозионностойких покрытий на основе молибдена и меди на медные электрические контакты (RU №2545852 МПК С23С 4/08, С23С 4/12, опубл. 10.04.2015). Способ нанесения электроэрозионностойких покрытий на основе молибдена и меди на медные электрические контакты включает электрический взрыв композиционного электрически взрываемого проводника, состоящего из двухслойной плоской медной оболочки массой 60-360 мг и сердечника из порошка молибдена массой, равной 0,5-2,0 массы оболочки, формирование из продуктов взрыва импульсной многофазной плазменной струи, оплавление ею поверхности медного электрического контакта при поглощаемой плотности мощности 4,5-6,5 ГВт/м2, осаждение на поверхность продуктов взрыва и формирование на ней композиционного покрытия системы Мо-Cu и последующую импульсно-периодическую электронно-пучковую обработку поверхности покрытия при поглощаемой плотности энергии 40-60 Дж/см2, длительности импульсов 150-200 мкс и количестве импульсов 10-30 имп.

Недостатком способа являются низкие электроэрозионная стойкость и стабильность работы покрытия на основе молибдена и меди в условиях коммутации электрических сетей. Также недостатком способа является двухстадийное формирование покрытия, включающее электровзрывное напыление и электронно-пучковую обработку.

Технической проблемой, решаемой заявляемым изобретением является получение покрытия на основе молибдена и золота на поверхности медных электрических контактов, обладающего высокими электроэрозионной стойкостью и стабильностью работы в условиях коммутации электрических сетей.

Существующая техническая проблема решается тем, что предложен способ электровзрывного напыления электроэрозионностойкого композиционного покрытия, содержащего матрицу на основе золота с включениями молибдена, на медный электрический контакт, характеризующийся тем, что осуществляют электрический взрыв фольги из золота массой 100-800 мг с размещенным на ней порошком молибдена массой 0,5-1,5 массы фольги, формируют из продуктов взрыва импульсную многофазную плазменную струю, оплавляют ею поверхность медного электрического контакта при поглощаемой плотности мощности 4,5-5,5 ГВт/м2 с осаждением на поверхность медного электрического контакта продуктов взрыва с формированием электроэрозионностойкого композиционного покрытия, содержащего матрицу на основе золота с включениями молибдена.

Технический результат, получаемый при осуществлении изобретения, заключается в том, что, при электрическом взрыве фольги из золота с размещенным на ней порошком молибдена продукты разрушения образуют плазменную струю, служащую инструментом формирования на поверхности электрических контактов из медных сплавов электроэрозионностойкого композиционного покрытия, содержащего матрицу на основе золота с включениями молибдена. Преимущество заявляемого способа по сравнению с прототипом заключается в формировании покрытия, которое обладает лучшей электроэрозионной стойкостью и стабильностью работы в условиях коммутации электрических сетей. Применение покрытия, состоящего из матрицы на основе золота с включениями молибдена, позволяет этого добиться. Достижение такого результата обеспечивает применение золота, обладающего меньшей электропроводностью 45,5 МСм/м, по сравнению с медью - 59,5 МСм/м. Твердость чистого золота по шкале Бринелля составляет 20 кгс/мм, а у меди - 35 кгс/мм. Сочетание сопоставимой электропроводности меди и золота, а также мягкости золота позволяет формировать пару электрических контактов, которая обладает лучшими рабочими характеристиками, что позволяет повысить электроэрозионную стойкость и стабильность работы в условиях коммутации электрических сетей предлагаемого покрытия по сравнению с покрытиями из молибдена и меди. Использование предлагаемого покрытия снижает переходное сопротивление электрических контактов и сохраняет постоянство электрических параметров (время включения, собственное время включения, собственное время отключения, полное время отключения цепи, время-токовая характеристика, ток отключения, ток включения, устойчивость при сквозных токах, механическая износостойкость, коммутационная износостойкость, восстанавливающееся напряжение, диаграмма коммутационных положений) из-за совокупности характеристик структуры и фазового состава. Электроэрозионностойкое композиционное покрытие представляет собой матрицу на основе золота с включениями молибдена и обладает бимодальной структурой: субмикрокристаллической и нанокристаллической. Кроме того повышается быстрота формирования покрытия по сравнению с прототипом за счет исключения финишной электронно-пучковой обработки. Прочностные характеристики предлагаемого покрытия позволяют обеспечить быструю приработку электрических контактов, поэтому не требуется финишная абразивная обработка поверхности покрытий перед эксплуатацией.

Исследования методом сканирующей электронной микроскопии показали, что при электровзрывном напылении на медных электрических контактах путем электрического взрыва фольги из золота массой 100-800 мг с размещенным на ней порошком молибдена массой 0,5-1,5 массы фольги, формируют из продуктов взрыва импульсную многофазную струю, оплавляют ею поверхность медного электрического контакта при поглощаемой плотности мощности 4,5-5,5 ГВт/м2 с осаждением на поверхность медного электрического контакта продуктов взрыва.

Указанный режим, при котором поглощаемая плотность мощности составляет 4,5-5,5 ГВт/м2, установлен эмпирически и является оптимальным, поскольку при интенсивности воздействия ниже 4,5 ГВт/м2 не происходит образование рельефа между покрытием и подложкой из медного сплава, вследствие чего возможно отслаивание покрытия, а при интенсивности воздействия выше 5,5 ГВт/м2 происходит интенсивный разлет продуктов взрыва, что приводит к снижению содержания матрицы на основе золота с включениями из молибдена в электроэрозионностойком композиционном покрытии по сравнению с состоянием в исходных материалах на 5%. При значении массы фольги из золота менее 100 мг становится невозможным размещение на ее поверхности порошка молибдена из-за снижения площади фольги. При значении массы фольги из золота более 800 мг электроэрозионностойкое композиционное покрытие, содержащее матрицу на основе золота с включениями из молибдена на поверхности электрических контактов из медных сплавов обладает большим количеством дефектов. Дефекты в данном случае представлены фрагментами фольги из золота, которые не разрушились при электрическом взрыве, а лишь частично оплавились и прилипли к поверхности покрытия. При значении массы порошка молибдена менее 0,5 от массы фольги снижается электроэрозионная стойкость и стабильность работы покрытия в условиях коммутации электрических сетей. Молибден при формировании электроэрозионностойкого композиционного покрытия, содержащего матрицу на основе золота с включениями из молибдена, является фазой с высокой температурой плавления и твердостью. Снижение концентрации молибдена не оказывает влияния на повышение электроэрозионной стойкости и стабильности работы покрытия в условиях коммутации электрических сетей. При значении массы порошка молибдена более 1,5 от массы фольги из золота не происходит перенос продуктов взрыва на поверхность медного электрического контакта. В этом случае избыточная масса порошка молибдена не позволяет сформироваться импульсной плазменной струе, следовательно, покрытие не образуется.

Проведены измерения микротвердости, модуля упругости, предел прочности при растяжении. Значение микротвердости сформированного методом электровзрывного напыления электроэрозионностойкого композиционного покрытия, содержащего матрицу на основе золота с включениями из молибдена, составляет 0,423 ГПа (стандартные значения микротвердости молибдена и золота составляют 1,53 и 0,216 ГПа соответственно). Модуль упругости сформированного покрытия составил 15400 кгс/мм2 (стандартные значения модуля упругости молибдена и золота составляют 29150 и 7000-8500 кгс/мм2 соответственно), предел прочности при растяжении - 24,3 кгс/мм2 (стандартные значения предела прочности при растяжении молибдена и золота составляют 40-70 и 14-16 кгс/мм2 соответственно).

В результате такой обработки взаимодополняющими методами исследования покрытия: сканирующей электронной микроскопии и микрорентгеноспектрального анализа поверхности покрытия и прямых шлифов, рентгенофазового анализа и послойным анализом методом просвечивающей электронной микроскопии установлено следующее. Методами сканирующей электронной микроскопии и микрорентгеноспектрального анализа поверхности покрытия установлено, что поверхность покрытия однородна, а распределение элементов на ней представлено только атомами элементов, из которых формировали покрытие: молибден и золото. Исследование элементного состава покрытия по его толщине показало, что основными элементами покрытия также являются молибден и золото. Эти результаты исследования структуры покрытия на поперечном шлифе полностью согласуются с результатами исследования поверхности покрытия, изложенными выше. Методом картирования в характеристических излучениях элементов проведена визуализация распределения элементов в объеме покрытия, согласно которой, можно отметить отсутствие явно выраженных участков покрытия с преобладающим расположением того или иного элемента, то есть молибден и золото распределены однородно. Сформированные покрытия не содержат поры. Методами микрорентгеноспектрального анализа и просвечивающей электронной микроскопии установлено содержание в покрытии фаз Мо и Au. Проведенные исследования структуры, фазового и элементного составов не выявили оксидных фаз (как правило, оксиды могут формироваться в электровзрывных покрытиях в случае проникновения воздуха в рабочее пространство), которые снижают электропроводность покрытия.

Электроэрозионную стойкость покрытий, полученных заявленным способом, в условиях дуговой эрозии измеряли на контактах электромагнитных пускателей марки ПМА 4100. Испытания на коммутационную износостойкость в режиме АС-4 согласно ГОСТу [ГОСТ 2933-83. Испытание на механическую и коммутационную износостойкость. Аппараты электрические низковольтные методы испытаний. - М.: Изд-во стандартов, 1983. - 26 с.] проводили на испытательном комплексе ФГБОУ ВО «Сибирский государственный индустриальный университет» (г. Новокузнецк) при токе коммутирования 378 А, который в 6 раз превышал номинальный, и cosϕ=0,35. Число циклов включений-отключений до полного разрушения составило ~ 11000-12000. Это превышает требования ГОСТа, согласно которому число циклов включений-отключений до полного разрушения для таких контактов должно составлять 10000. В прототипе (RU №2545852 МПК С23С 4/08, С23С 4/12, опубл. 10.04.2015) при проведении аналогичных испытаний установлено, что циклов включений-отключений до полного разрушения составило ~ 10000-11000.

Испытания покрытий на электроэрозионную стойкость в условиях искровой эрозии проводили при точечном контакте. Ток составлял 3 А и напряжение - 220 В. После 10000 включений-отключений измеряли потерю массы образца. Формирующиеся в предлагаемом способе покрытия обладают большей электроэрозионной стойкостью в условиях искрового разряда по сравнению с электротехнической медью марки М00. Относительное изменение электроэрозионной стойкости в условиях искровой эрозии композиционных покрытий, содержащих матрицу на основе золота с включениями из молибдена, m/mэ составляет 9,78, где mэ - потеря массы меди марки М00, принятой за эталон при 10000 циклов включений-отключений. В прототипе (RU №2545852 МПК С23С 4/08, С23С 4/12, опубл. 10.04.2015) при проведении аналогичных испытаний установлено, что относительное изменение электроэрозионной стойкости в условиях искровой эрозии покрытий на основе молибдена и меди m/mэ составляет 10,03. Способ поясняется рисунками, где:

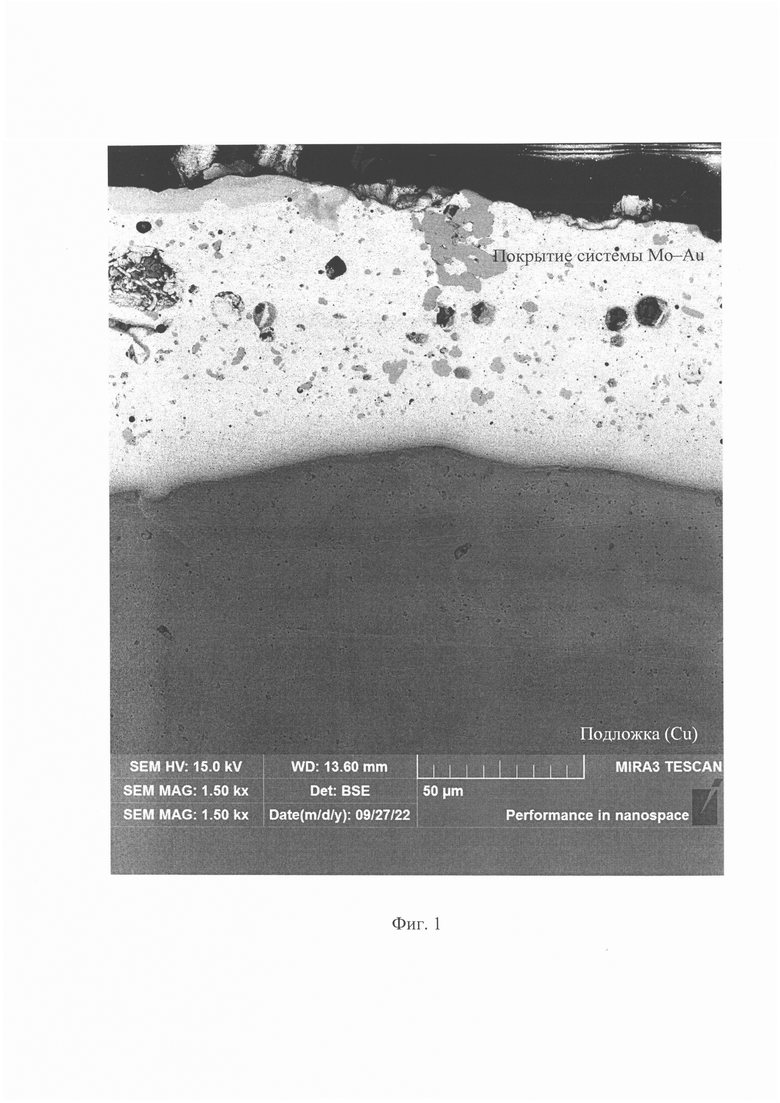

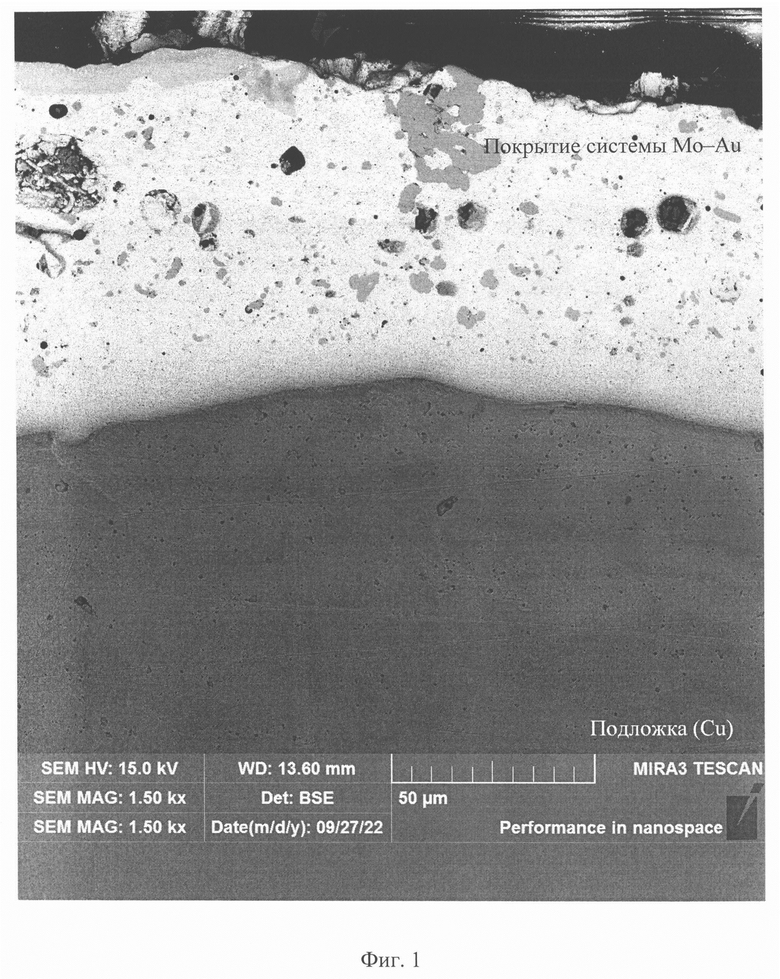

на фиг. 1 представлена структура поперечного сечения поверхностного слоя электроэрозионностойкого композиционного покрытия, содержащего матрицу на основе золота с включениями из молибдена, - покрытие получено на электротехнической меди марки М00;

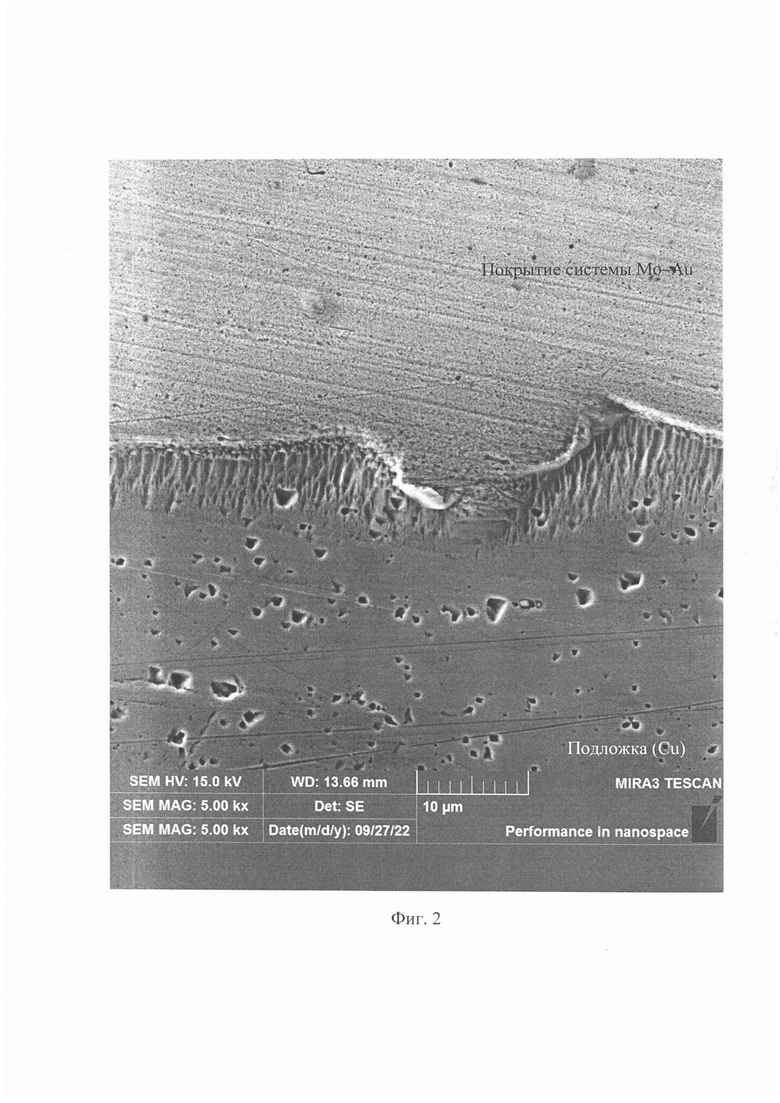

на фиг. 2 представлена структура поперечного сечения поверхностного слоя электроэрозионностойкого композиционного покрытия, содержащего матрицу на основе золота с включениями из молибдена, на границе покрытия с подложкой, - покрытие получено на электротехнической меди марки М00;

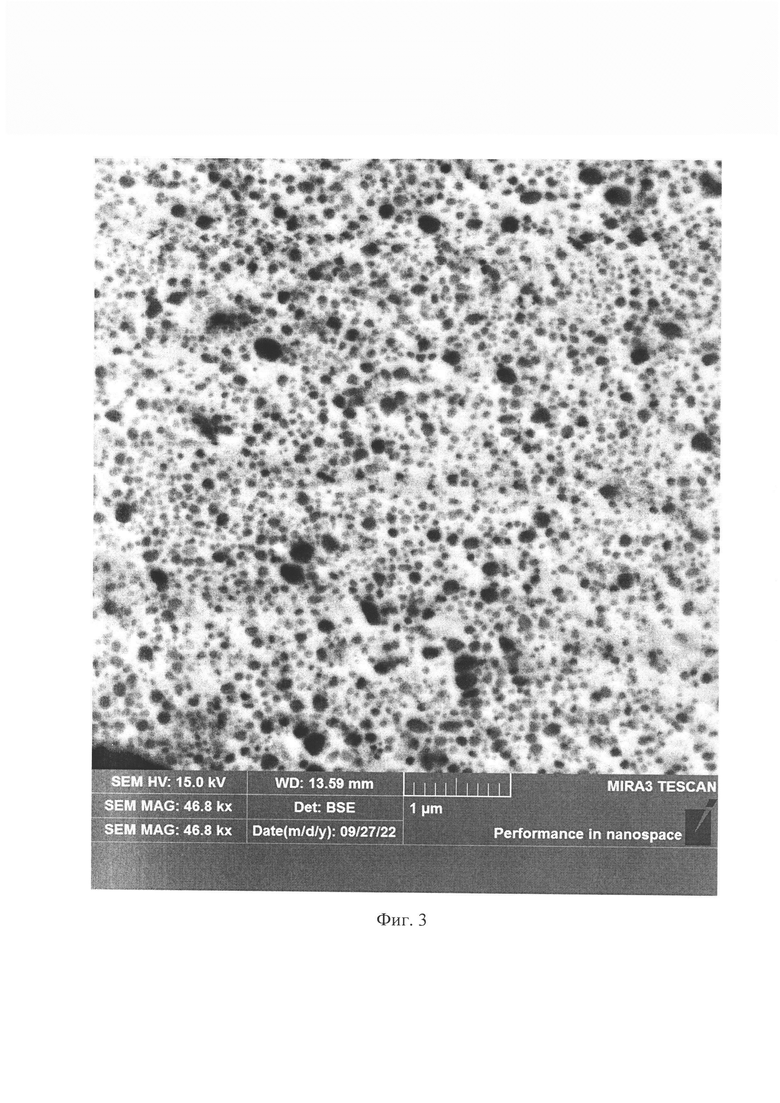

на фиг. 3 представлено увеличенное изображение структуры поперечного сечения поверхностного слоя электроэрозионностойкого композиционного покрытия, содержащего матрицу на основе золота с включениями из молибдена, - покрытие получено на электротехнической меди марки М00.

Примеры конкретного осуществления способа:

Пример 1.

Обработке подвергали контактную поверхность медного электрического контакта командоконтроллера ККТ 61 площадью 1,5 см2. Использовали фольгу из золота массой 100 мг. На поверхности фольги из золота размещали порошок молибдена массой 50 мг. Сформированной плазменной струей оплавляли поверхность медного электрического контакта при поглощаемой плотности мощности 4,5 ГВт/м2 и формировали на ней электровзрывное электроэрозионностойкое композиционное покрытие, содержащее матрицу на основе золота с включениями из молибдена. Электровзрывное напыление произведено с использованием электровзрывной установки «ЭВУ 60/10М» научной лаборатории электровзрывного напыления высоконадежных покрытий Сибирского государственного индустриального университета, г. Новокузнецк (https://www.sibsiu.ru/universitet/podrazdeleniya/otdely/?ELEMENT_ID=21392). Режим термосилового воздействия на облучаемую поверхность задавали выбором зарядного напряжения емкостного накопителя энергии установки, по которому рассчитывали поглощаемую плотность мощности. Дополнительные параметры процесса: время воздействия плазмы на поверхность образца ~100 мкс, давление в ударно-сжатом слое вблизи облучаемой поверхности ~12,5 МПа, остаточное давление газа в рабочей камере ~100 Па; температура плазмы на срезе серебряного сопла ~104 К. Использовали импульсный плазменный ускоритель, состоящий из коаксиальных электродов и компрессионной камеры с направляющим соплом, и приспособлений, служащих для жесткого крепления медного электрического контакта относительно сопла ускорителя, размещенных в технологической камере. За время заряда батареи конденсаторов с помощью форвакуумного насоса в ней создавался низкий вакуум (100 Па). Фольгу из золота с навеской порошка молибдена размещали между коаксиальных электродов. Особенность торцевой коаксиальной схемы разряда емкостного накопителя энергии через фольгу взрываемого материала состоит в том, что фольга прижимается к торцам электродов, один из которых (внешний) выполнен в виде кольца, а другой (внутренний) - в виде коаксиального токоподводящего стержня. При этом ток течет от центра фольги к ее периферии. Сформированные струи могут быть охарактеризованы как многофазные, поскольку включают в себя, наряду с плазмой, конденсированные частицы в виде капель различной дисперсности.

Получили покрытие с высокой электроэрозионной стойкостью и высокой стабильностью работы в условиях коммутации электрических сетей. На ООО «Мысковский завод электромонтажных изделий» (Кемеровская область - Кузбасс, г. Мыски) медные контакты, упрочненные заявляемым способом, показали увеличенный ресурс коммутационного износа в 2,0…2,3 раза по сравнению с серийными контактами. В прототипе (RU №2545852 МПК С23С 4/08, С23С 4/12, опубл. 10.04.2015) при проведении аналогичных испытаний установлено, что медные контакты с покрытием на основе молибдена и меди показали увеличенный ресурс коммутационного износа в 1,5…2,0 раза по сравнению с серийными контактами.

Пример 2.

Обработке подвергали медную электроконтактную поверхность контактов пускателей марок ПВИ-320А площадью 0,8 см2. Использовали фольгу из золота массой 800 мг. На поверхности фольги из золота размещали порошок молибдена массой 1200 мг. Сформированной плазменной струей оплавляли поверхность медного электрического контакта при поглощаемой плотности мощности 5,5 ГВт/м2 и формировали на ней электровзрывное электроэрозионностойкое композиционное покрытие, содержащее матрицу на основе золота с включениями из молибдена. Электровзрывное напыление произведено с использованием электровзрывной установки «ЭВУ 60/10М» научной лаборатории электровзрывного напыления высоконадежных покрытий Сибирского государственного индустриального университета, г. Новокузнецк (https://www.sibsiu.ru/universitet/podrazdeleniya/otdely/?ELEMENT_ID=21392). Режим термосилового воздействия на облучаемую поверхность задавали выбором зарядного напряжения емкостного накопителя энергии установки, по которому рассчитывали поглощаемую плотность мощности. Дополнительные параметры процесса: время воздействия плазмы на поверхность образца ~100 мкс, давление в ударно-сжатом слое вблизи облучаемой поверхности ~12,5 МПа, остаточное давление газа в рабочей камере ~100 Па; температура плазмы на срезе серебряного сопла ~104 К. Использовали импульсный плазменный ускоритель, состоящий из коаксиальных электродов и компрессионной камеры с направляющим соплом, и приспособлений, служащих для жесткого крепления медного электрического контакта относительно сопла ускорителя, размещенных в технологической камере. За время заряда батареи конденсаторов с помощью форвакуумного насоса в ней создавался низкий вакуум (100 Па). Фольгу из золота с навеской порошка молибдена размещали между коаксиальных электродов. Особенность торцевой коаксиальной схемы разряда емкостного накопителя энергии через фольгу взрываемого материала состоит в том, что фольга прижимается к торцам электродов, один из которых (внешний) выполнен в виде кольца, а другой (внутренний) - в виде коаксиального токоподводящего стержня. При этом ток течет от центра фольги к ее периферии. Сформированные струи могут быть охарактеризованы как многофазные, поскольку включают в себя, наряду с плазмой, конденсированные частицы в виде капель различной дисперсности.

Получили покрытие с высокой электроэрозионной стойкостью и высокой стабильностью работы в условиях коммутации электрических сетей. На ООО «Ремкомплект», г. Новокузнецк медные контакты, упрочненные заявляемым способом, показали ресурс коммутационного износа в 2,42 раза выше серийных контактов пускателей марки ПВИ-320А. В прототипе (RU №2545852 МПК С23С 4/08, С23С 4/12, опубл. 10.04.2015) при проведении аналогичных испытаний установлено, что медные контакты с покрытием на основе молибдена и меди показали увеличенный ресурс коммутационного износа в 2,0 раза по сравнению с серийными контактами пускателей марки ПВИ-320А.

Предлагаемый способ позволяет сформировать покрытие, которое по совокупности свойств, характеристикам структуры и фазовому составу позволяет увеличить срок службы коммутирующих электрические цепи медных электрических контактов различной номенклатуры, и расширить область практического применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОВЗРЫВНОГО НАПЫЛЕНИЯ ЭЛЕКТРОЭРРОЗИОННОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ ВОЛЬФРАМА И ЗОЛОТА НА МЕДНЫЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ | 2023 |

|

RU2805413C1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЭРОЗИОННОСТОЙКИХ ПОКРЫТИЙ НА ОСНОВЕ СЕРЕБРА, НИКЕЛЯ И НИТРИДОВ НИКЕЛЯ НА МЕДНЫЕ ЭЛЕКТРИЧЕСКИЕ КОНТАКТЫ | 2020 |

|

RU2750256C1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЭРОЗИОННОСТОЙКИХ ПОКРЫТИЙ НА ОСНОВЕ СЕРЕБРА, КАРБИДОВ ВОЛЬФРАМА И МОНОНИТРИДА ВОЛЬФРАМА НА МЕДНЫЕ ЭЛЕКТРИЧЕСКИЕ КОНТАКТЫ | 2020 |

|

RU2750255C1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЭРОЗИОННОСТОЙКИХ ПОКРЫТИЙ СИСТЕМЫ Mo-C-Ag-N НА МЕДНЫЕ ЭЛЕКТРИЧЕСКИЕ КОНТАКТЫ | 2021 |

|

RU2768808C1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЭРОЗИОННОСТОЙКИХ ПОКРЫТИЙ СИСТЕМЫ Cd-Ag-N НА МЕДНЫЕ ЭЛЕКТРИЧЕСКИЕ КОНТАКТЫ | 2021 |

|

RU2768068C1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЭРОЗИОННОСТОЙКИХ ПОКРЫТИЙ НА ОСНОВЕ СЕРЕБРА, КОБАЛЬТА И НИТРИДОВ КОБАЛЬТА НА МЕДНЫЕ ЭЛЕКТРИЧЕСКИЕ КОНТАКТЫ | 2021 |

|

RU2768806C1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЭРОЗИОННОСТОЙКИХ ПОКРЫТИЙ СИСТЕМЫ SnO- InO-Ag-N НА МЕДНЫЕ ЭЛЕКТРИЧЕСКИЕ КОНТАКТЫ | 2021 |

|

RU2767326C1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЭРОЗИОННОСТОЙКИХ ПОКРЫТИЙ СИСТЕМЫ Ni-C-Ag-N НА МЕДНЫЕ ЭЛЕКТРИЧЕСКИЕ КОНТАКТЫ | 2021 |

|

RU2769782C1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЭРОЗИОННОСТОЙКИХ ПОКРЫТИЙ НА ОСНОВЕ ОКСИДА МЕДИ И СЕРЕБРА НА МЕДНЫЕ ЭЛЕКТРИЧЕСКИЕ КОНТАКТЫ | 2018 |

|

RU2699486C1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЭРОЗИОННОСТОЙКИХ ПОКРЫТИЙ НА ОСНОВЕ ОКСИДА ЦИНКА И СЕРЕБРА НА МЕДНЫЕ ЭЛЕКТРИЧЕСКИЕ КОНТАКТЫ | 2018 |

|

RU2699487C1 |

Изобретение относится к способу электровзрывного напыления электроэрозионностойкого композиционного покрытия, содержащего матрицу на основе золота с включениями из молибдена, на медный электрический контакт. Осуществляют электрический взрыв фольги из золота массой 100-800 мг с размещенным на ней порошком молибдена массой 0,5-1,5 массы фольги. Формируют из продуктов взрыва импульсную многофазную плазменную струю. Оплавляют ею поверхность медного электрического контакта при поглощаемой плотности мощности 4,5-5,5 ГВт/м2 с осаждением на поверхность медного электрического контакта продуктов взрыва с формированием указанного электроэрозионностойкого композиционного покрытия. Обеспечивается покрытие, позволяющее увеличить срок службы коммутирующих электрических цепей медных электрических контактов. 3 ил., 2 пр.

Способ электровзрывного напыления электроэрозионностойкого композиционного покрытия, содержащего матрицу на основе золота с включениями молибдена, на медный электрический контакт, характеризующийся тем, что осуществляют электрический взрыв фольги из золота массой 100-800 мг с размещенным на ней порошком молибдена массой 0,5-1,5 массы фольги, формируют из продуктов взрыва импульсную многофазную плазменную струю, оплавляют ею поверхность медного электрического контакта при поглощаемой плотности мощности 4,5-5,5 ГВт/м2 с осаждением на поверхность медного электрического контакта продуктов взрыва с формированием электроэрозионностойкого композиционного покрытия, содержащего матрицу на основе золота с включениями молибдена.

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЭРОЗИОННОСТОЙКИХ ПОКРЫТИЙ НА ОСНОВЕ МОЛИБДЕНА И МЕДИ НА МЕДНЫЕ ЭЛЕКТРИЧЕСКИЕ КОНТАКТЫ | 2013 |

|

RU2545852C1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЭРОЗИОННОСТОЙКИХ ПОКРЫТИЙ СИСТЕМЫ Cd-Ag-N НА МЕДНЫЕ ЭЛЕКТРИЧЕСКИЕ КОНТАКТЫ | 2021 |

|

RU2768068C1 |

| Способ нанесения электроэрозионностойких покрытий на основе оксида кадмия и серебра на медные электрические контакты | 2017 |

|

RU2663022C1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЭРОЗИОННОСТОЙКИХ ПОКРЫТИЙ НА ОСНОВЕ УГЛЕРОДИСТОГО МОЛИБДЕНА, МОЛИБДЕНА И МЕДИ НА МЕДНЫЕ ЭЛЕКТРИЧЕСКИЕ КОНТАКТЫ | 2013 |

|

RU2537687C1 |

| Сочлененное транспортное средство | 1990 |

|

SU1703531A1 |

| Устройство для дробления материала на решетке | 1984 |

|

SU1204261A1 |

Авторы

Даты

2023-12-11—Публикация

2023-05-03—Подача