Перекрестная ссылка на родственную заявку

[0001] Настоящая заявка заявляет преимущество по отношению к предварительной заявке США № 63/115,646, зарегистрированной 19 ноября 2020 года, которая при этом содержится по ссылке.

Уровень техники

[0002] Традиционная буровая площадка и другие системы хранения углеводородов типично включают в себя множество блоков, предназначенных для хранения и обработки углеводородных текучих сред. Такие блоки включают в себя, но не только: резервуарные парки 12, более конкретно резервуары 12a для хранения углеводородов и резервуары 12b для хранения пластовой воды, сепараторы 14, нагреватели-деэмульгаторы 16, блендеры или смесители 18, компрессоры 20, разделители 22 углеводородов в газообразном состоянии, факельные установки/скрубберы 24, факельные установки 26, клапаны 28, подходящие для регулирования потока текучей среды внутрь и/или наружу из различных блоков, башни сбора паров или другие сепарационные емкости 32, датчики 34 давления, температурные датчики 36 и расходомеры 38 (расходомеры 38 могут быть физическими измерительными приборами, размещенными, чтобы непосредственно наблюдать за потоком текучей среды, или виртуальными, полагающимися на входные данные из состояний автоматизированного оборудования, такого как компрессор, чтобы вычислять расход текучей среды). Как признают специалисты в области техники, каждый из вышеупомянутых компонентов и их работа являются хорошо известными специалистам в области техники. Дополнительно, специалисты в области техники также признают необходимость удерживать и предотвращать высвобождение углеводородов в газообразном состоянии в атмосферу.

[0003] Текущие способы и системы для идентификации и отслеживания выбросов углеводородов в газообразном состоянии из буровой площадки и других систем 10 хранения углеводородов полагаются на дорогостоящие инфракрасные системы наблюдения. Типично, стоимость мониторинга системы 10 хранения углеводородов с помощью инфракрасной системы наблюдения может составлять около 3000$ в день или более. Дополнительно, таким системам могут препятствовать погодные условия, приводящие в результате к отложенному обнаружению углеводородных выбросов. Следовательно, система наблюдения, которая не полагается на инфракрасные датчики для обнаружения выбросов углеводородов в газообразном состоянии, будет предоставлять значительное улучшение в снижении выбросов углеводородов, и в то же время также экономя отрасли тысячи долларов на ежедневной основе для каждого местоположения.

Сущность изобретения

[0004] В одном варианте осуществления настоящее раскрытие описывает способ идентификации нежелательной вентиляции газообразных углеводородов из системы хранения углеводородов. Способ содержит следующие этапы:

предоставление базы данных для хранения данных о давлении, расходе и температуре;

предоставление центрального процессора, запрограммированного, чтобы выполнять функцию симулятора процесса и операции весовой компенсации, функция симулятора процесса запрограммирована, чтобы запускать уравнения состояния и принимать данные из упомянутой базы данных для использования в уравнениях состояния;

предоставление характерной для площадки схемы упомянутой системы хранения углеводородов для использования упомянутой функцией симулятора процесса;

упомянутая характерная для площадки схема упомянутой системы хранения углеводородов идентифицирует, по меньшей мере, один блок на объекте, выбранный из группы, состоящей из:

компрессора, ассоциированного с линией сбора паров углеводородов;

факельной установки, ассоциированной с линией сбора паров углеводородов;

факельной установки, ассоциированной с резервуаром для хранения сырой нефти;

факельной установки, ассоциированной с резервуаром для хранения пластовой воды;

блока хранения, потенциально содержащего пары углеводородов;

блока обработки в упомянутой системе хранения углеводородов, которая формирует или изолирует пары углеводородов;

температурного датчика, ассоциированного с блоком хранения, потенциально содержащим пары углеводородов, при этом каждый температурный датчик предоставляет данные в упомянутую базу данных;

температурного датчика, ассоциированного с блоком обработки, который формирует или изолирует пары углеводородов, при этом каждый температурный датчик предоставляет данные в упомянутую базу данных;

датчика расхода, ассоциированного с трубопроводами внутрь и наружу из каждого блока хранения, потенциально содержащих пары углеводородов, при этом каждый датчик расхода предоставляет данные в упомянутую базу данных;

датчика расхода, ассоциированного с трубопроводами внутрь и наружу из каждого блока обработки, который формирует или изолирует пары углеводородов, при этом каждый датчик расхода предоставляет данные в упомянутую базу данных;

датчика расхода, ассоциированного с трубопроводами внутрь и наружу из каждого компрессора, ассоциированного с линией сбора углеводородов, при этом каждый датчик расхода предоставляет данные в упомянутую базу данных;

датчика расхода, ассоциированного с трубопроводами внутрь и наружу из каждого компрессора, ассоциированного с резервуаром для хранения углеводородов, при этом каждый датчик расхода предоставляет данные в упомянутую базу данных;

датчика расхода, ассоциированного с трубопроводами внутрь и наружу из каждого компрессора, ассоциированного с блоком обработки углеводородов, при этом каждый датчик расхода предоставляет данные в упомянутую базу данных;

датчика давления, ассоциированного с трубопроводами внутрь и наружу из каждого блока хранения, потенциально содержащими пары углеводородов, при этом каждый датчик давления предоставляет данные в упомянутую базу данных;

датчика давления, ассоциированного с трубопроводами внутрь и наружу из каждого блока обработки, который формирует или изолирует пары углеводородов, при этом каждый датчик давления предоставляет данные в упомянутую базу данных;

прием текучих сред;

идентификация состава принятых текучих сред с точки зрения газообразных и жидких углеводородов и каких-либо водных текучих сред, поступающих в систему хранения углеводородов;

ввод относительных процентных долей газообразных и жидких углеводородов и водных текучих сред для принятых текучих сред в упомянутую базу данных для использования упомянутой функцией симулятора процесса;

наблюдение суммарного объема газа, обрабатываемого каждым компрессором, с помощью виртуального или реального расходомера;

задание определенной пользователем суммарной процентной доли ошибок для датчиков расхода (TOTAL ERROR_%);

с помощью данных о расходе от каждого датчика расхода, когда сохранены в базе данных, определение суммарного измеренного объема паров углеводородов (TVM), обрабатываемого системой хранения углеводородов;

с помощью функции симулятора процесса для запуска уравнений состояния вычисление оценки симулятора процесса с точки зрения объема, обрабатываемого системой хранения углеводородов, где оценочный объем симулятора процесса для углеводородной системы равен суммарному расчетному объему паров, испаряющихся на площадке из каких-либо резервуаров или емкостей, формирующих или хранящих какие-либо жидкие углеводороды (HC), которые могут переходить в газообразное состояние и подаваться в систему сбора паров;

выполнение операций весовой компенсации, вычисляющих суммарный вентилируемый объем всех блоков хранения и обработки в системе хранения углеводородов, где суммарный вентилируемый объем равен PSR - TVM ± TOTAL ERROR_%;

определение нежелательной вентиляции газообразных углеводородов, где нежелательная вентиляция указывается, когда суммарный вентилируемый объем больше нуля.

Краткое описание чертежей

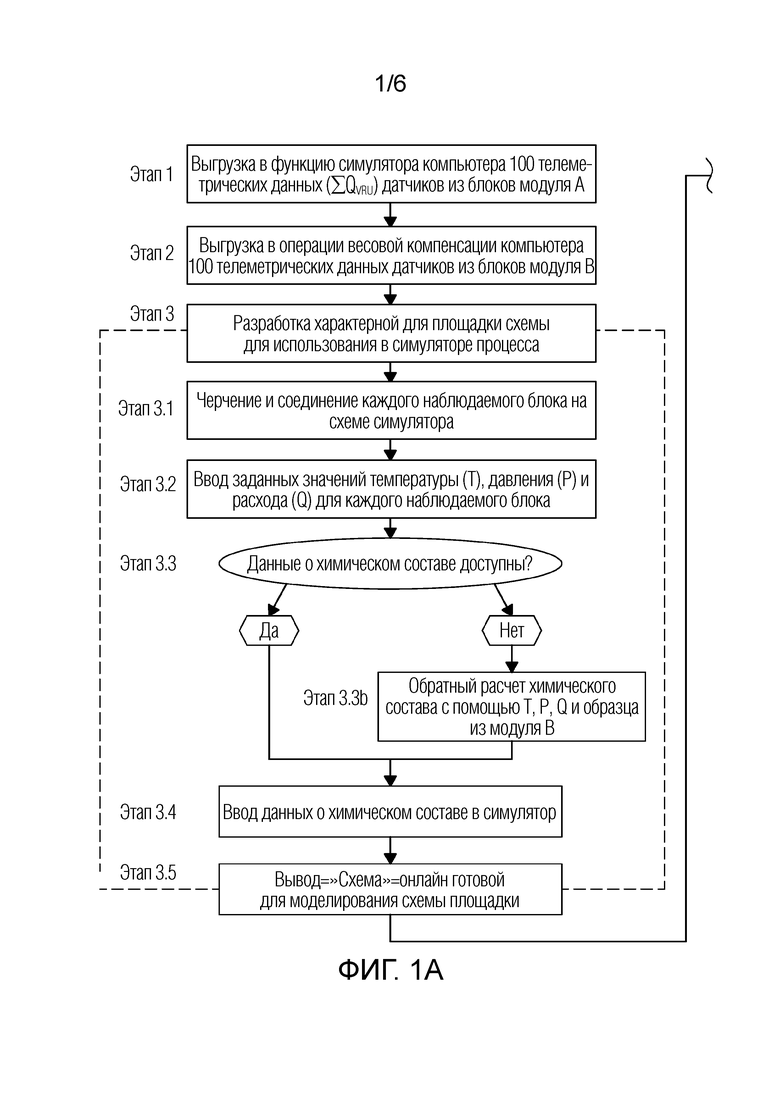

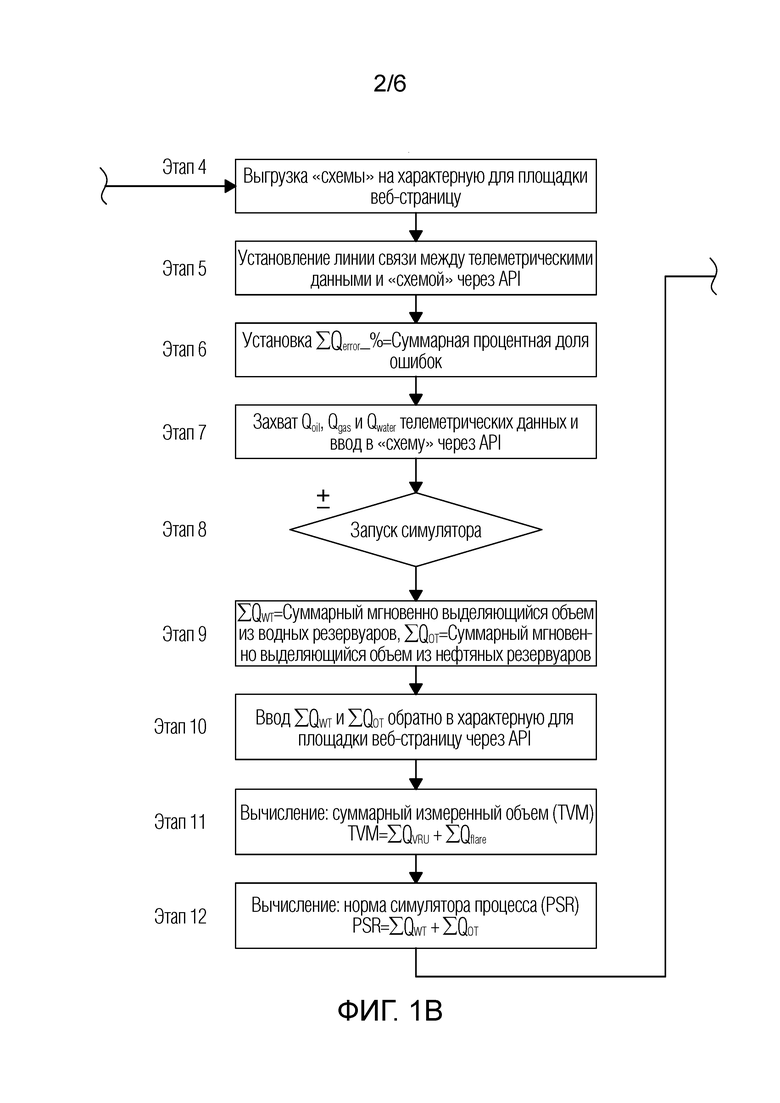

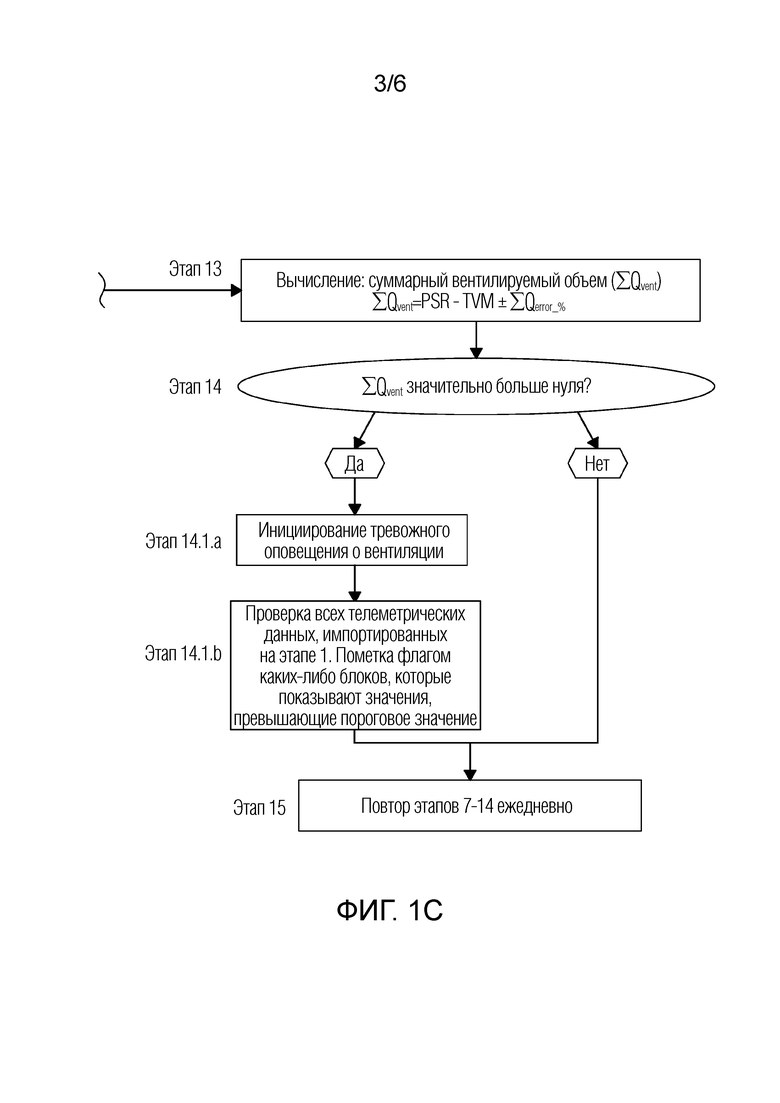

[0005] Фиг. 1A-C представляют блок-схему последовательности операций процесса из этапов для наблюдения и обнаружения выбросов газообразного углеводорода из системы хранения углеводородов, который реализуется в центральном процессоре или компьютерной системе.

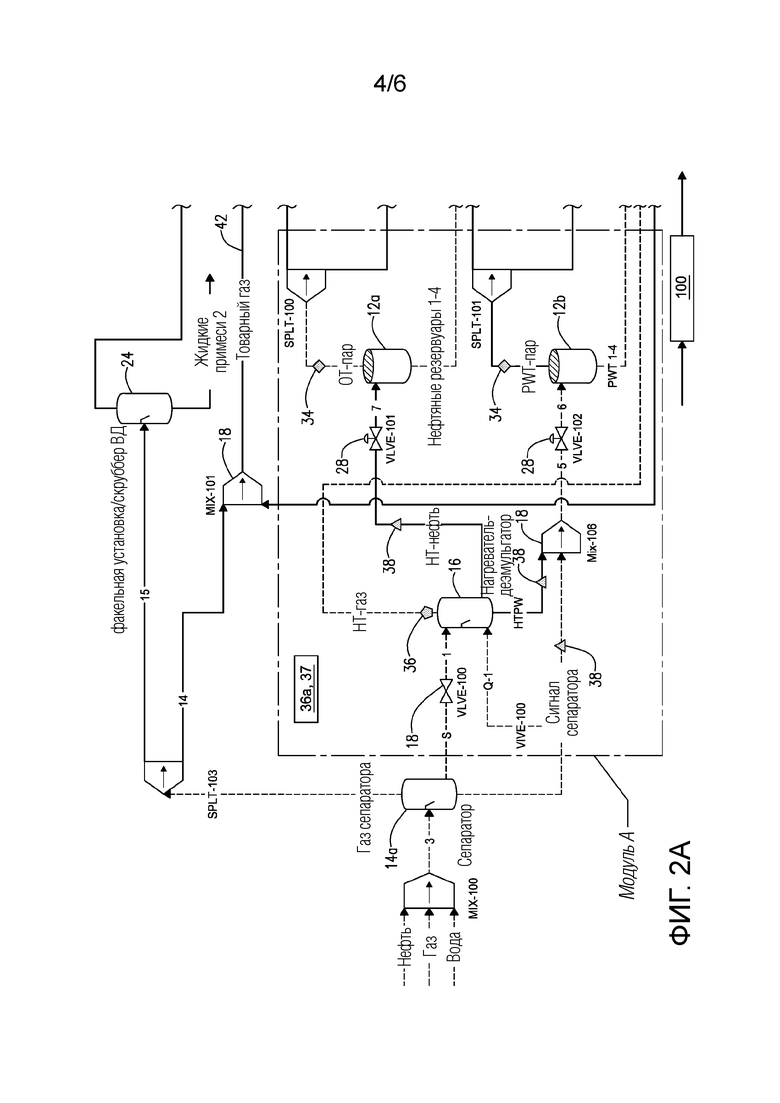

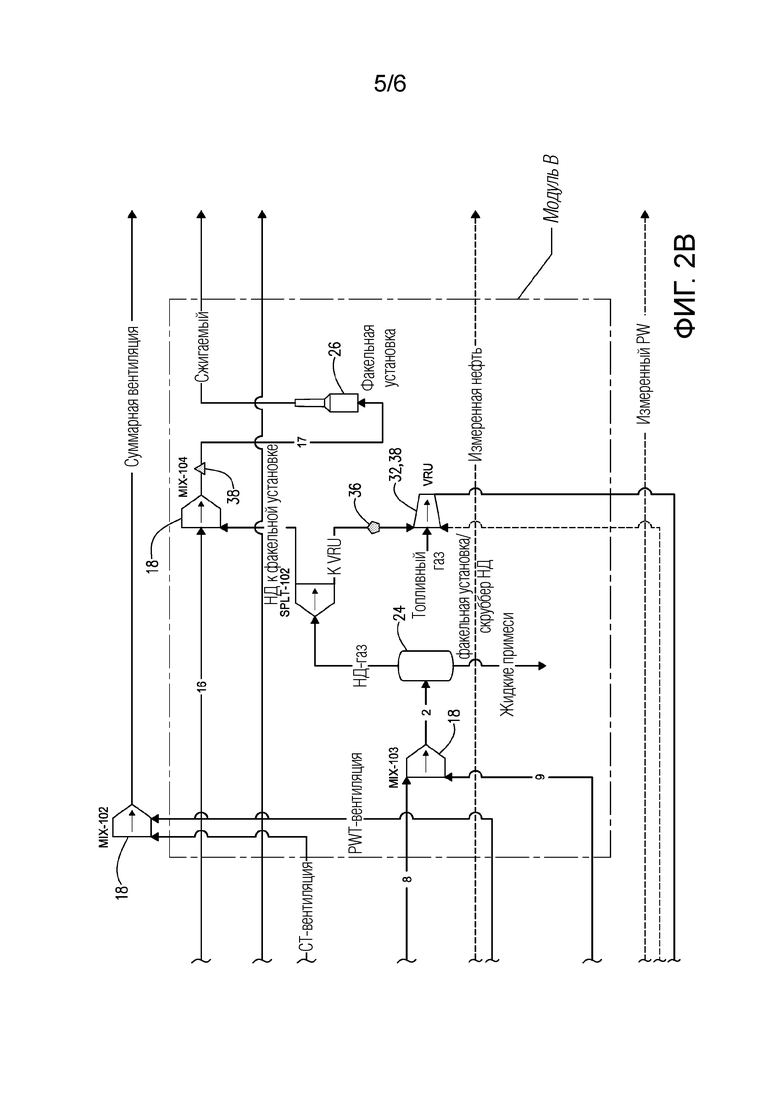

[0006] Фиг. 2A-B изображают примерный неограничивающий пример системы хранения на буровой площадке.

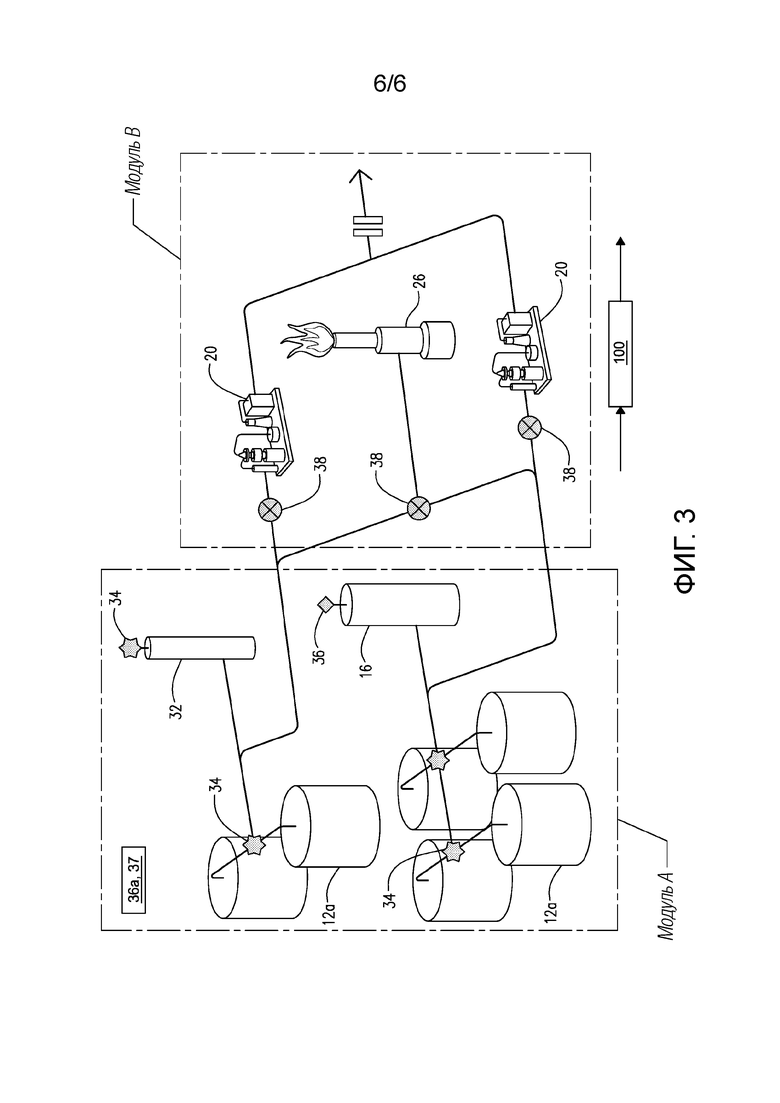

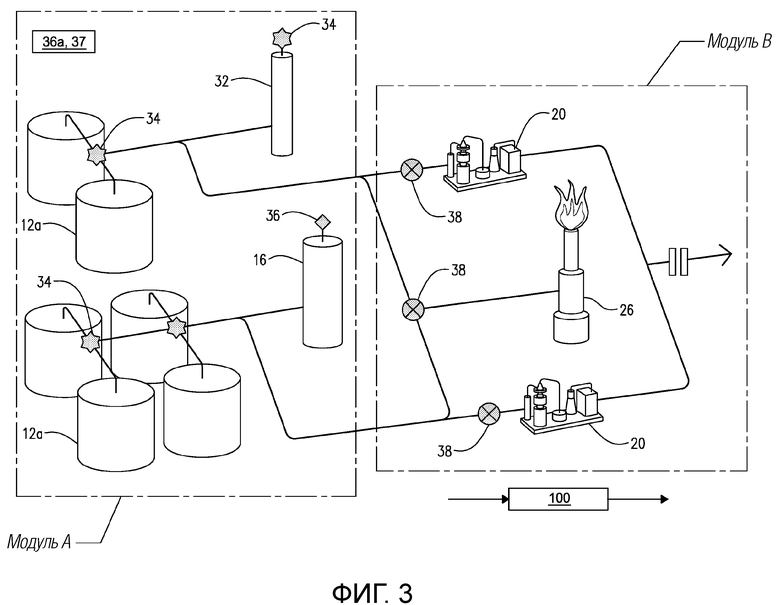

[0007] Фиг. 3 изображает примерный неограничивающий пример системы хранения углеводородов.

Подробное описание изобретения

[0008] Чертежи, включенные с этой заявкой, иллюстрируют некоторые аспекты вариантов осуществления, описанных в данном документе. Однако, чертежи не должны рассматриваться как исключительные варианты осуществления. Раскрытый предмет изучения допускает значительные модификации, изменения, сочетания и эквиваленты по форме и функции, которые придут на ум специалисту в области техники и имеют пользу этого открытия. Чертежи необязательно существуют в масштабе.

[0009] Настоящее раскрытие может быть понято более легко посредством ссылки на эти подробные описания. Для простоты и ясности иллюстрации, когда целесообразно, ссылочные номера могут повторяться между различными чертежами, чтобы указывать соответствующие или аналогичные элементы. Кроме того, многочисленные конкретные детали излагаются для того, чтобы обеспечивать полное понимание различных вариантов осуществления, описываемы в данном документе. Однако, обычному специалисту в данной области техники будет понятно, что варианты осуществления, описанные в данном документе, могут быть применены на практике без этих конкретных деталей. В других случаях, способы, процедуры и компоненты не были описаны подробно с тем, чтобы не запутывать описываемый связанный релевантный признак. Также, описание не должно рассматриваться как ограничивающее рамки вариантов осуществления, описанных в данном документе.

[0010] Как изображено, на фиг. 2A-B и 3, система для наблюдения и обнаружения выбросов газообразного углеводород из буровой площадки или системы 10 хранения углеводородов проявляется множеством способов как традиционная система хранения. Улучшенная система 10 хранения на буровой площадке включает в себя блоки, такие как, но не только: резервуарные парки 12, более конкретно резервуары 12a для хранения углеводородов и резервуары 12b для хранения пластовой воды, сепараторы 14, нагреватели-деэмульгаторы 16, блендеры или смесители 18, компрессоры 20, разделители 22 углеводородов в газообразном состоянии, факельные установки/скрубберы 24, факельные установки 26, клапаны 28, подходящие для регулирования потока текучей среды внутрь и/или наружу из различных блоков, башни сбора паров или другие сепарационные емкости 32, датчики 34 давления, температурные датчики 36 и расходомеры 38 (расходомеры 38 могут быть физическими измерительными приборами, размещенными, чтобы непосредственно наблюдать за потоком текучей среды, или виртуальными, полагающимися на входные данные из состояний автоматизированного оборудования, такого как компрессор, чтобы вычислять расход текучей среды). Как признают специалисты в области техники, каждый из вышеупомянутых компонентов и их работа являются хорошо известными специалистам в области техники.

[0011] Однако, в дополнение к вышеупомянутым блокам, система 10 хранения углеводородов включает в себя центральный процессор или компьютер 100, запрограммированный, чтобы выполнять функции, намеченные в общих чертах посредством блок-схемы последовательности операций процесса на фиг. 1A-C. Компьютер 100, с помощью функции симулятора процесса или модели и операций весовой компенсации, также сообщает данные веб-сайту, изображающему схему блоков, формирующих систему 10 хранения углеводородов. Функция симулятора процесса и схема сайта будут регулироваться, чтобы соответствовать блокам в каждой системе 10 хранения углеводородов. Дополнительный способ управления, раскрытый в данном документе, предоставляет значительное уменьшение выбросов углеводородных газов. В результате, раскрытый способ улучшает коммерческую ценность системы 10 хранения углеводородов, в то же время также улучшая окружающую среду.

[0012] Компьютер 100 ассоциируется с базой данных, подходящей для хранения и осуществления доступа к телеметрическим данным, принятым от датчиков 34 давления, температурных датчиков 36 и расходомеров 38. Дополнительно, определенные пользователем данные, такие как суммарная процентная доля ошибок (∑Qerror_%), идентифицированная на этапе 6 на фиг. 1B, и значение суммарного вентилируемого объема (∑Qvent), т.е., объем вентилируемых высвобожденных газов, необходимый для инициирования тревожного оповещения о вентиляции, может быть первоначально вручную введен в базу данных, ассоциированную с компьютером, или автоматически введен по линии связи из модели симулятора процесса. Примечание: когда используется в данном документе, вентилируемые газы также известны как мгновенно выделяющиеся газы или мгновенно выделяемый объем. Как описано ниже в обсуждении способа работы улучшенной системы 10 хранения буровой площадки, суммарная процентная доля ошибок и суммарный вентилируемый объем будут последовательно определены эмпирическим способом следом за формированием достаточных данных посредством фактического управления системой 10 хранения на буровой площадке с помощью компьютера 100, активно наблюдающего за данными, предоставляемыми посредством датчиков 34 давления, температурных датчиков 36 и расходомеров 38.

[0013] Как известно специалистам в области техники, природа принятых и хранящихся углеводородов будет определять конкретные блоки, необходимые в каждой системе 10 хранения углеводородов. Блоки, обычно встречающиеся в системе 10 хранения углеводородов, обсуждались выше. Природа каждого соответствующего блока будет определять тип датчиков, наблюдающих за блоком. Таким образом, каждый из следующих блоков будет наблюдаться посредством, по меньшей мере, одного датчика 34 давления: резервуары 12a для хранения углеводородов, резервуары 12b для хранения пластовой воды, колонны для сбора паров или другие сепарационные емкости 32 и нагреватели-деэмульгаторы 16. Примечание: опционально, когда резервуары 12a для хранения углеводородов группируются как парк резервуаров, единственный датчик 34 давления может быть размещен в линии протекания текучей среды, соединяющей резервуары, в противоположность использованию датчика давления на каждом отдельном резервуаре 12a. Аналогично, единственный датчик 34 давления может опционально использоваться для наблюдения за парком резервуаров 12b для хранения пластовой воды. В общем, использование датчиков 34 давления на каждой емкости для хранения будет улучшать точность и помогать в идентификации каких-либо утечек. Каждый из следующих блоков будет наблюдаться посредством, по меньшей мере, одного температурного датчика 36: резервуары 12a для хранения углеводородов, резервуары 12b для хранения пластовой воды, колонны для сбора паров или другие сепарационные емкости 32 и нагреватели-деэмульгаторы 16. Для всех фаз углеводородов и воды (водных текучих сред), проходящих через систему, фактические или виртуальные расходомеры 38 будут ассоциироваться с выпускными отверстиями, по меньшей мере, одного первичного сепаратора 14a и/или нагревателя-деэмульгатора 16. Таким образом, расходы жидких и газообразных углеводородов и расход воды (водного раствора) из первичного сепаратора 14a наблюдаются посредством расходомеров 38. Альтернативно, такие расходомеры могут быть ассоциированы с выпускными линиями нагревателя-деэмульгатора 16, когда такой блок используется в качестве первичного сепаратора выше по потоку от модуля A. Поток газа, создаваемый в системе 10 хранения углеводородов посредством сепараторов 14, ведущий в сбытовую ветку 42 трубопровода, блоки 32 сбора паров и факельные установки 26 могут также наблюдаться посредством расходомеров 38. Дополнительно, температура окружающего воздуха в системе 10 хранения углеводородов будет наблюдаться посредством отдельного температурного датчика 36a, расположенного в любом удобном месте в системе 10 хранения углеводородов. Наконец, датчик 37 барометрического давления может быть расположен в любом удобном месте в системе 10 хранения углеводородов. Например, температурный датчик 36a и датчик 37 барометрического давления могут быть установлены на опорную раму компрессора (не показана) таким способом, что компрессор 20 не влияет на наблюдение за окружающими условиями.

[0014] Как намечено в общих чертах в блок-схеме последовательности операций процесса на фиг. 1A-C, функция симулятора процесса компьютера 100 будет запрограммирована, чтобы использовать данные, принятые от датчиков 34 давления, температурных датчиков 36 и расходомеров 38 в характерной для площадки функции симулятора процесса. Опционально, функция симулятора процесса может также использовать данные площадки, полученные от температурного датчика 36a площадки и барометрического датчика 37. Функция симулятора процесса сообщает данные посредством схемы, отображаемой как веб-страница или GUI на мониторе, соответствующей конфигурации наблюдаемой системы 10 хранения углеводородов. Таким образом, схема представляет каждый блок, датчик и клапан системы 10 хранения углеводородов. Когда углеводороды втекают внутрь и обрабатываются или сохраняются в системе 10 хранения углеводородов, физическое место хранения является динамической системой с постоянно изменяющимися переменными. Во время работы системы 10 хранения углеводородов компьютер 100 запускает характерную для площадки функцию симулятора процесса и выполняет уравнения состояния, как намечено в общих чертах на фиг. 1A-C, чтобы определять математическое состояние динамической системы, т.е., природу углеводородов, проходящих через блоки системы. Как намечено в общих чертах на фиг. 1A-C и будет описано более подробно ниже, функция симулятора процесса и операции весовой компенсации компьютера 100 предоставляют возможность наблюдать за вентилируемыми газообразными углеводородами, также известными как мгновенно выделяющийся газ, и опционально сигнализировать об опасности или подсвечивать выброс через веб-сайт. Рассмотрим этапы 13 и 14 на фиг. 1C.

[0015] В широком представлении, функция симулятора, работающая в компьютере 100, использует входные данные от датчиков, ассоциированных с идентифицированными блоками (модуль A на фиг. 2A и 3), чтобы формировать и сообщать оценки газа, получающиеся в результате от этих блоков, на схеме площадки, которая отображается на веб-странице или GUI, управляемом посредством компьютера 100. Например, как отражено на фиг. 2A-B, газ из резервуаров 12a для хранения углеводородов и газ из резервуаров 12b пластовой воды (блоки модуля A) пропускаются в блоки обработки, такие как факельная установка 26 и компрессор 20 в модуле B. Операции весовой компенсации выполняются с помощью данных от расходомеров и других датчиков блоков в модуле B, как изображено на фиг. 2B и 3. Как описано более подробно ниже, объемы газа из блоков хранения, таких как резервуары 12a для хранения углеводородов, резервуары 12b для пластовой воды, сепараторы 14, нагреватели-деэмульгаторы 16 и другие аналогичные емкости для хранения в модуле A, должны, в общем, равняться объему газа, обработанного последующими нижними по потоку блоками обработки, такими как факельные установки/скрубберы 24, факельные установки 26, колонны 32 для сбора паров и компрессоры 20 в модуле B. Таким образом, компьютер 100, с помощью функции симулятора процесса и операций весовой компенсации, сравнивает значения, созданные блоками хранения в модуле A, со значениями, созданными блоками обработки в модуле B, чтобы идентифицировать нежелательные утечки газообразных углеводородов и вероятное местоположение утечек. Сравнение использует этапы, изложенные на фиг. 1A-C.

[0016] Работа системы 10 хранения углеводородов будет описана со ссылкой на фиг. 1-3. Фиг. 2A-B и 3 являются просто примерами двух типичных мест хранения углеводородов. Другие конфигурации системы 10 хранения углеводородов могут также быть обслужены посредством операционного способа, раскрытого в данном документе. Как отражено на фиг. 2A, система 10 хранения углеводородов принимает углеводородное сырье из скважины (не показана) или трубопровода (не показан). Типично, углеводородное сырье первоначально принимается первичным сепаратором 14a системы 10 хранения углеводородов. Затем, разделенные потоки текучей среды пропускаются к соответствующим блокам в системе 10 хранения углеводородов для дальнейшей обработки, хранения или перемещения в сбытовую ветку 42 трубопровода. Эти блоки, такие как сепаратор 14, нагреватель-деэмульгатор 16, резервуары 12a для хранения углеводородов, резервуары 12b для хранения пластовой воды, факельные установки/скрубберы 24, факельные установки 26, все работают традиционным образом. Специалисты в области техники признают, что компоновка различных блоков в системе 10 хранения углеводородов может изменяться от площадки к площадке и будет включать в себя различные блоки, как диктуется текучими средами, которые должны быть обработаны и сохранены. Дополнительно, как изображено на фиг. 3, функция симулятора процесса компьютерной системы 100 может быть адаптирована для использования с парками 12 резервуаров, которые не ассоциируются со скважиной или другим непосредственным источником производства углеводородов.

[0017] Как обсуждалось выше, обязательные датчики 34 давления, температурные датчики 36 и расходомеры 38 устанавливаются на желаемые блоки. Каждый датчик связывается проводным или беспроводным соединением с компьютерной системой 100. Дополнительно, характерная для места схема выгружается в компьютерную систему 100. В одном варианте осуществления характерная для места схема может быть отображена как веб-страница в любом обычном веб-браузере, изображающая каждый блок, встречающийся в системе 10 хранения углеводородов. Каждый датчик может также быть отображен на веб-странице. Компьютерная система 100 включает в себя внутреннюю или внешнюю интерактивную базу данных, подходящую для хранения и извлечения данных, предоставленных различными датчиками системы 10 хранения углеводородов. Компьютерная система 100 дополнительно включает в себя функцию симулятора процесса, запрограммированную, чтобы принимать данные из базы данных. Функция симулятора процесса программируется, чтобы представлять предположительным или вероятным образом пар, получающийся в результате (мгновенно выделяющийся обем) от блоков в модуле A, как наблюдается посредством системы 10 хранения углеводородов. Один коммерчески доступный пакет программного обеспечения, приспособленный для выполнения описанной функции симулятора процесса, называется ProMax®, доступный от компании Brian and Engineering, LLC. Эта функция симулятора процесса может быть сконфигурирована пользователем, чтобы выполнять этапы последовательности операций процесса на фиг. 1A-C. Работа функции симулятора программного обеспечения соответствует этапам 1, 3-5 и 7-9 и 12 блок-схемы последовательности операций процесса на фиг. 1A-C, а также соответствует данным, принятым из модуля A на фиг. 2A и 3. Выходные данные функции симулятора представляются графически на пользовательской веб-странице как часть схемы площадки. Остальные этапы 2, 6, 10-11 и 13-14 на фиг. 1A-C выполняются в отдельной программе операций весовой компенсации. Операции весовой компенсации сравнивают результаты функции симулятора процесса, которые определены с помощью датчиков в модуле A, с данными, сообщенными от датчиков в модуле B в соответствии с этапами 6, 10-11 и 13-14 последовательности операций процесса. Таким образом, способ определяет, произошла ли нежелательная утечка.

[0018] Системы хранения углеводородов, ассоциированные со скважинами, добывающими углеводороды, и другими местами хранения, являются динамическими системами, подвергающимися постоянному изменению в соответствии с изменениями в составе поступающих текучих сред, изменениями в операционных и окружающих температурах, окружающем давлении и изменениями в пропускной способности вследствие условий ниже по потоку. Чтобы приспосабливаться к динамической природе системы 10 хранения углеводородов, компьютерная система 100, т.е., функция симулятора процесса (также называемая в данном документе просто функцией симулятора) компьютера 100, программируется с помощью уравнений состояния. Как известно специалистам в области техники, уравнения состояния предназначаются для обработки уравнений термодинамики и динамики текучих сред на основе входных данных, таких как объем, температура, давление, внутренняя энергия и расход. Специалист в области техники признает, что множество вариантов существуют для составления необходимого кодирования, чтобы выполнять функции, намеченные в общих чертах в блок-схеме последовательности операций на фиг. 1A-C. В дополнение к программному обеспечению, доступному от Brian Research and Engineering, LLC, пакет программного обеспечения, известный как Hysys®, от AspenTech, также предоставит необходимые функциональные возможности. Следовательно, последующее обсуждение будет фокусироваться на уникальных этапах, которые должны выполняться, чтобы идентифицировать нежелательную вентиляцию газообразных углеводородов.

[0019] Способ, раскрытый в данном документе, предоставляет возможность отслеживания и идентификации нежелательных выбросов углеводородов из емкостей для хранения углеводородов. Вентиляция углеводородных газов из систем хранения не только приводит в результате к нежелательному загрязнению атмосферы, но также к потере доходов для оператора буровой площадки. Следовательно, следующий способ предоставляет значительное улучшение для систем хранения углеводородов. Способ будет описан со ссылкой на фиг. 1-3; однако, как отмечено выше, схемы на фиг. 2A-B и 3 являются просто примерными. Описанный способ подходит для любого места хранения углеводородов и может принимать данные от более широкого множества емкостей для хранения углеводородов, таких как, но не только, резервуары для товарной нефти, горизонтальные резервуары пулевидной формы и другие традиционные резервуары для хранения углеводородов, также как широкого множества блоков обработки, обычно ассоциируемых с такими емкостями для хранения, таких как, но не только, сепараторы, включающие в себя нагреватели-деэмульгаторы, колонны для сбора паров и другие блоки, обычно встречающиеся в соединении с резервуарами для хранения углеводородов. В общем, датчики, ассоциированные с емкостями для хранения, будут наблюдать за давлением и температурой в емкостях, в то время как датчики, ассоциированные с блоками обработки, будут наблюдать за температурой, давлением и расходами текучих сред, проходящих через блоки.

[0020] Со ссылкой на фиг. 1A, этапы 1-3 могут происходить в любом порядке. Дополнительно, этапы 1 и 2 могут происходить после этапа 4. Как известно специалистам в области техники, уравнения состояния связывают значения давления, объема, температуры, внутренней энергии и расхода наблюдаемых газов и жидкостей. Например, простейшим уравнением состояния является PV=nRT, где P=давление, V=объем, T=температура, R=универсальная газовая постоянная и n=моли. Посредством использования уравнений состояния можно лучше понимать работу динамической системы текучей среды и то, работает или нет система правильно. Как обсуждалось выше, компьютерная система может быть легко запрограммирована, чтобы использовать уравнения состояния, соответствующие блок-схеме последовательности операций процесса, изложенной на фиг. 1A-C. Блок-схема последовательности операций процесса может быть приспособлена для наблюдения за широким диапазоном блоков, встречающихся в системах хранения углеводородов. Последующее обсуждение способа для наблюдения за выбросами газообразных углеводородов в месте хранения углеводородов ссылается на фиг. 2A-B и 3. Однако, фиг. 2A-B и 3 являются просто примерами подходящих площадок для применения на практике способа. Состав емкостей для хранения и блоков обработки может изменяться от площадки к площадке.

[0021] С продолжающейся ссылкой на фиг. 1A-C, на этапе 1, данные датчиков, предоставляемые датчиками 34 давления, температурными датчиками 36 и расходомерами 38, ассоциированными с емкостями 12a, 12b для хранения и опционально блоками обработки, такими как, но не только, сепараторы 14, нагреватели-деэмульгаторы 16, колонны 32 для сбора паров, расположенные выше по потоку от емкостей для хранения, т.е., блоками, соответствующими модулю A на примерных фиг. 2A и 3, принимаются посредством базы данных и становятся доступными функции симулятора процесса компьютера 100. На этапе 2 операционные данные, направленные на расходы и объемы, проходящие через различные блоки обработки ниже по потоку от емкостей 12a, 12b хранения, предоставляются посредством расходомеров 38, которые могут быть фактическими или виртуальными, и других датчиков, ассоциированных с блоками обработки, т.е., блоками, соответствующими модулю B или примерным фиг. 2B и 3, для операций весовой компенсации компьютера 100. Блоки обработки, обычно встречающиеся ниже по потоку от емкостей 12a, 12b для хранения, могут включать в себя, но не только, компрессоры 20, факельные установки/скрубберы 24, блоки 32 для сбора паров и факельные установки 26. Такие блоки обработки обычно ассоциируются с емкостями для хранения, наблюдаемыми на предмет выброса газообразных углеводородов. Операционные данные информируют функцию симулятора компьютера 100 о количестве газообразных углеводородов, которые, как ожидается, должны выделяться из емкостей 12a, 12b для хранения, и опционально блоков обработки выше по потоку от емкостей 12a, 12b для хранения. Дополнительно, операционные данные информируют функцию симулятора об объеме газа, обрабатываемого посредством блоков обработки ниже по потоку от емкостей 12a, 12b для хранения. Таким образом, данные на этапе 1 соответствует таким блокам и датчикам в модуле A на фиг. 2A и 3, в то время как данные на этапе 2 соответствуют таким блокам и датчикам в модуле B на фиг. 2B и 3.

[0022] Этап 3 содержит создание характерной для площадки схемы. Как обсуждалось выше, как минимум схема включает в себя все блоки, наблюдаемые на предмет вентиляции газообразных углеводородов, модуля A, и все блоки обработки, модуля B, встречающиеся на площадке для хранения углеводородов. Как изображено в примерной фиг. 3, площадка для хранения углеводородов может включать в себя, парки 12 резервуаров и отдельные емкости, например, нагреватель-деэмульгатор 16 и колонна 32 для сбора паров находятся ниже по потоку от какого-либо первичного сепаратора, не показан на фиг. 3, и выше по потоку от парков 12 резервуаров, ассоциированных с датчиками 34 давления и температурными датчиками 36. Этап 3 включает в себя подэтапы 3.1-3.5. На этапе 3 система 10 хранения углеводородов устанавливает взаимосвязь наблюдаемых блоков (этап 3.1) и идентифицирует эти блоки в функции симулятора, используемой для запуска уравнений состояния. Для этого, этапы 3.2-3.4 определяют состав текучих сред (водная фаза/жидкая фаза углеводорода/газообразная фаза углеводорода), обрабатываемый и хранящийся в функции симулятора компьютера 100. Однако, если фактический состав текучих сред в первичном сепараторе не известен, тогда компьютер 100, с помощью функции симулятора процесса, может выполнять обратное вычисление состава текучих сред с помощью образцов входных данных, соответствующих температуре (T), давлению (P) и расходу (Q), от различных датчиков в системе 10 хранения углеводородов и предпочтительно образца с конца процесса, т.е., выхода модуля B. После включения составов текучих сред, обрабатываемых на этапе 3.4, система подготавливает готовую для моделирования схему площадки и выгружает ее на веб-страницу или GUI (этапы 3.5 и 4). Схема площадки затем принимает данные, по меньшей мере, на ежедневной основе из функции симулятора компьютера 100. Однако, более частый ввод данных будет улучшать точность способа. Схема площадки может быть организована посредством компьютера 100 или посредством другой операционной системы на связи с компьютером 100, как отражено посредством этапа 5.

[0023] На этапе 5 функциональная линия связи между веб-страницей и готовой для моделирования схемой площадки устанавливается. Как часть операции "начала продуктивной эксплуатации" моделирования, этап 6, выполняемый за пределами функции симулятора процесса, предоставляет определение первоначальной приемлемой суммарной процентной доли погрешности расхода (суммарная процентная доля ошибок (суммарная процентная доля ошибок (ΣQerror_%)). Приемлемая суммарная процентная доля ошибок будет основана на наблюдаемых трендах и известных наблюдениях фактических емкостей для хранения площадки хранения углеводородов и блоков обработки. ΣQerror_% используется впоследствии в блок-схеме последовательности операций процесса, как описано ниже. Когда компьютер 100 продолжает наблюдать за системой 10 хранения углеводородов, ΣQerror_% станет эмпирически определенным значением на основе опыта пользователя первоначально, а затем наблюдаемое изменение продвигается как усредненное на основе анализа тренда. (Специалисты в области техники знакомы с операциями, которые оценивают возможную процентную ошибку на основе опыта и затем, после наблюдения в течение периода времени, операция повторно регулирует суммарную процентную долю ошибок на основе наблюдений фактических ошибок, сообщаемых, в то время как выбросы физически не наблюдаются). В этом способе оператор может решить повторить процесс оценки суммарной процентной доли ошибок на основе опыта пользователя. Например, изменения в следующих условиях могут поддерживать обновление суммарной процентной доли ошибок (ΣQerror_%): изменение в характеристиках текучей среды, принятых на площадке для хранения углеводородов, изменение в атмосферных условиях на площадке для хранения углеводородов, изменение в температуре на углеводородной площадке, изменение в каком-либо из блоков обработки на площадке для хранения углеводородов или другое изменение, которое может получаться в результате преобразования, в целом, жидкого углеводорода в газообразный углеводород. Обновление суммарной процентной доли ошибок улучшает точность в выполнении этапов 13 и 14 посредством операций весовой компенсации. На этапе 7 данные о расходе от датчиков 38 расхода, ассоциированных с первичным сепаратором 14a, для каждой из водной фазы (Qwater), жидкой фазы (Qoil) углеводорода и газообразной фазы (Qgas) углеводорода, существующей в первичном сепараторе 14a, вводятся в функцию симулятора компьютера 100, и обновление выполняется в готовой для моделирования схеме площадки. Жидкие углеводороды, газообразные углеводороды и водная фаза последовательно проходят через или внутрь блоков модуля A на фиг. 2A и 3.

[0024] На этапе 8 функция симулятора процесса запускает уравнения состояния и определяет на этапе 9 суммарный мгновенно выделяющийся объем (выделение газообразного углеводорода) для каждого из жидкостных резервуаров для хранения, таких как, но не только, резервуары 12a для хранения углеводородов (ΣQOT) и резервуары 12b для хранения пластовой воды (ΣQWT). Дополнительно, объем газа из каких-либо верхних по потоку сепараторов, т.е., блоков, которые находятся ниже по потоку от первичного сепаратора, показанного по ссылке 14a на примерной фиг. 2A, может быть включен в суммарные значения мгновенного выделения для этапа 9, тем самым, этап 9 учитывает весь ожидаемый газ, выделяющийся из блоков в модуле A. Например, на фиг. 3, нагреватель-деэмульгатор 16 и колонна 32 для сбора паров будут находиться ниже по потоку от первичного сепаратора, не показан, и выше по потоку от двух парков 12a, 12b резервуаров. Следовательно, данные от нагревателя-деэмульгатора 16 и колонны 32 для сбора паров будут предоставлены на рассмотрение в функцию симулятора процесса компьютера 100. Этап 10 может выполняться внутри функции симулятора процесса или за пределами функции симулятора процесса в операциях весовой компенсации. На этапе 10 данные, полученные с этапа 9, определяют суммарный объем газа из наблюдаемых блоков в модуле A и предоставляют его на этап 12 функции симулятора процесса или в программное обеспечение весовой компенсации, которое затем предоставляет данные на этап 12. Функция симулятора выполняет вычисления весовой компенсации (этап 10). На этапе 11, например, данные из модуля B на фиг. 2B и 3 используются для определения суммарного измеренного объема (TVM) газообразных углеводородов, обрабатываемых или манипулируемых посредством системы 10 хранения углеводородов. Эти данные предоставляются в программное обеспечение весовой компенсации посредством наблюдения, по меньшей мере, за одним из следующих датчиков: температурным датчиком 36 и датчиком 34 давления и данными о расходе от расходомеров 38, включающих в себя виртуальный расходомер, идентифицированный как VRU 38, ассоциированный с компрессорами 20, газосепараторами с факелом 24 и факельными установками 26. На этапе 12 объемы ΣQWT и ΣQOT, сформированные посредством функции симулятора, используются в вычислении оценки симулятора процесса (PSR). PSR является таким значением, которое отражает расчетный расход выделяющегося газа (мгновенно выделяющегося газа) из жидких углеводородов в резервуарах 12a для хранения углеводородов плюс выделяющийся газ (мгновенно выделяющийся газ) из пластовой воды в резервуарах 12b для хранения пластовой воды, также как любые блоки обработки, такие как нагреватели-деэмульгаторы или колонны для сбора паров, т.е., модуль A на фиг. 2A и фиг. 3. Значение PSR и значение TVM могут быть использованы в соединении с ΣQerror_% на этапе 13, выполняемом программным обеспечением весовой компенсации, чтобы определять суммарный вентилируемый объем (ΣQvent). Таким образом, на этапе 13 программное обеспечение весовой компенсации выполняет математическое сравнение газов, которые, как ожидается, должны выделяться или мгновенно выделяться из блоков в модуле A на фиг. 2A и 3, как определено функцией симулятора, с наблюдаемым значением газов, обрабатываемых блоками в модуле B на фиг. 2B и 3.

[0025] В общем, значение, сформированное функцией симулятора на этапе 12 - значение PSR - будет предпочтительно равно значению TVM, поскольку это будет отражать перенос всего мгновенно выделяющегося газа из блоков модуля A в блоки модуля B. Однако, фактические операции типично ведут к некоторой потере газов. Следовательно, значение ∑Qvent будет затем использоваться для определения того, улетучивается или нет неприемлемый уровень газообразных углеводородов из системы 10 хранения углеводородов. Значение ΣQvent определяется на этапе 13 как ΣQvent=PSR - TVM ± ΣQerror_%. Таким образом, ΣQerror_% учитывает ошибку в оценке мгновенно выделяющегося газа с помощью уравнений состояния. Чрезмерная потеря мгновенно выделяющегося газа указывает утечку где-то в системе 10 хранения углеводородов. Следовательно, как отмечено на этапе 14, если ΣQvent значительно больше нуля, включая в себя рассмотрение значения для ΣQerror_%, компьютер 100 может опционально инициировать тревожное оповещение или предупреждение о чрезмерной вентиляции, т.е., нежелательной потере газа, сигнализирующее пользователю, наблюдающему веб-страницу или GUI.

[0026] В этом случае, выражение "значительно больше нуля" будет первоначально определенным пользователем выражением. Однако, когда использование системы 10 хранения углеводородов продолжается, значение, заданное для инициирования тревожного оповещения, станет эмпирическим значением на основе изученных операционных характеристик использования системы 10 хранения углеводородов для конкретной конфигурации площадки. В качестве примера, первоначальное значение для выражения "значительно больше нуля" может быть числовой величиной, такой как > 1 MCFD или > 5 MCFD (MCFD равно 100 кубических футов в день). Затем в течение непрерывной эксплуатации системы 10 хранения углеводородов и компьютера 100 в течение двух или четырех недель компьютер 100 может устанавливать новое значение для выражения "значительно больше нуля", которое будет обновляться время от времени способом, аналогичным регулированию значения суммарной процентной доли ошибки по времени.

[0027] Наконец, в случае инициированного тревожного оповещения, компьютер 100 может помогать в определении местоположения потенциальной утечки газообразного углеводорода. В этом режиме компьютер 100 изучает данные, сохраненные со временем в базе данных, и идентифицирует давления газа, которые не согласуются с историческими нормами. Показатель давления вне диапазона для резервуаров 12a или 12b для хранения может отражать потерю углеводородов через систему вентиляции (не показана) идентифицированного резервуара для хранения. Дополнительно, данные о расходе могут быть использованы для сообщения о продолжительности утечки и идентификации датчика, сообщающего о потере давления, отражающей потенциальное наличие и исходную точку утечки. С учетом возможности моделировать и сравнивать мгновенное выделение пара и сбор этот способ и система позволят операторам удостоверяться в захвате и удерживании газообразных углеводородов в системах хранения углеводородов.

[0028] Следующий теоретический пример будет лучше демонстрировать способ идентификации источника утечки. С помощью способа на фиг. 1A-C текущий способ определил, что площадка для хранения углеводородов, сконфигурированная, как изображено на фиг. 2A-B, должна обрабатывать 192 MCFD газа. Значение 192 MCFD было получено с помощью способа, описанного выше, и данных, полученных от следующих блоков, расположенных в модуле A: температура емкости для хранения, давление емкости для хранения, расход углеводорода (газообразного и жидкого) из первичных сепараторов и расход воды из первичных сепараторов.

[0029] Таким образом, в этом теоретическом примере, симулятор процесса оценил, что объем обработанного газа был 192 MCFD. Как обсуждалось выше, суммарная процентная ошибка для этой системы будет эмпирически определена. В этом примере суммарная процентная ошибка, как предполагается, должна быть равна пяти процентам от суммарного расчетного газа.

[0030] В целях этого примера теоретический измеренный объем газа, обработанного в модуле B площадки для хранения углеводородов, описанном на фиг. 2A-B, был 154 MCFD. Следовательно, фактический измеренный объем газа находится хорошо за пределами расчетного объема, равного 192 MCFD, даже когда рассматривается суммарная процентная ошибка, равная 5%. Соответственно, по меньшей мере, один из блоков, встречающихся в модуле A на фиг. 2A, вероятно имеет чрезмерную утечку или вентиляцию газа в атмосферу.

[0031] Чтобы определять вероятное местоположение утечки, система будет рассматривать данные датчиков, ассоциированные с емкостями для хранения и другими блоками, встречающимися в модуле A. Этот обзор будет разыскивать данные датчиков, которые выпадают из нормального диапазона значений, и будет идентифицировать, когда датчик записал данные вне диапазона. После завершения этого обзора оператор площадки для хранения углеводородов будет вероятно знать, какая емкость ответственна за утечку. Типично, наблюдение на месте будет подтверждать блок, ответственный за утечку.

[0032] Другие варианты осуществления настоящего изобретения будут очевидны специалисту в области техники. По существу, предшествующее описание просто предоставляет возможность и описывает общие использования и способы настоящего изобретения. Соответственно, последующая формула изобретения определяет истинные рамки настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ОПРЕДЕЛЕНИЯ ПРОДУКТИВНОСТИ ГРУППЫ СКВАЖИН С ИСПОЛЬЗОВАНИЕМ ОДНОГО РАСХОДОМЕРА | 2006 |

|

RU2338874C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОДУКТИВНОСТИ ГРУППЫ СКВАЖИН | 2006 |

|

RU2344288C2 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ СИСТЕМЫ РЕГУЛИРОВАНИЯ УРОВНЯ С ОБРАТНОЙ СВЯЗЬЮ | 2012 |

|

RU2617610C2 |

| УСТРОЙСТВО ОБНАРУЖЕНИЯ ИСТИННОГО ДАВЛЕНИЯ ПАРОВ И МГНОВЕННОГО ПАРООБРАЗОВАНИЯ И СВЯЗАННЫЙ СПОСОБ | 2019 |

|

RU2793602C1 |

| ИСПОЛЬЗОВАНИЕ ПОКАЗАТЕЛЯ ИЗМЕРЕНИЯ ПЛОТНОСТИ ТЕКУЧЕЙ СРЕДЫ ДЛЯ ПРОВЕРКИ ДАВЛЕНИЯ ПАРА | 2019 |

|

RU2776976C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕГУЛИРОВКИ ИЗМЕРЕНИЯ ФАЗОВОЙ ДОЛИ И КОНЦЕНТРАЦИИ РАСХОДОМЕРА | 2018 |

|

RU2758193C1 |

| ЭЛЕКТРОННЫЙ ИЗМЕРИТЕЛЬ ДЛЯ ДВУХ ИЛИ БОЛЕЕ ИЗМЕРИТЕЛЬНЫХ УЗЛОВ | 2016 |

|

RU2721312C2 |

| ОПРЕДЕЛЕНИЕ ДАВЛЕНИЯ ПАРА С ПОМОЩЬЮ КОЭФФИЦИЕНТА ИЗМЕРИТЕЛЯ ДАВЛЕНИЯ ПАРА | 2019 |

|

RU2785829C1 |

| СИСТЕМА ОПРЕДЕЛЕНИЯ ПРОДУКТИВНОСТИ КУСТА СКВАЖИН | 2006 |

|

RU2338873C2 |

| СПОСОБ СТАБИЛИЗАЦИИ ГАЗОВОГО КОНДЕНСАТА ПРИ ГЕОЛОГОРАЗВЕДОЧНЫХ РАБОТАХ РАЗВЕДОЧНОЙ СКВАЖИНЫ | 2024 |

|

RU2835431C1 |

Раскрывается система и способ для наблюдения за системой хранения углеводородов. Система и способ для использования системы предоставляет возможность оператору определять, происходят ли какие-либо нежелательные выбросы газообразных углеводородов. Способ использует компьютер, запрограммированный с помощью функции симулятора процесса, подходящей для запуска уравнений состояния и определения нежелательного выброса углеводородов из системы хранения углеводородов. 2 н. и 4 з.п. ф-лы, 6 ил.

1. Способ идентификации нежелательной вентиляции газообразных углеводородов из системы хранения углеводородов, содержащий этапы, на которых:

предоставляют базу данных для хранения данных о давлении, расходе и температуре;

предоставляют центральный процессор, запрограммированный, чтобы выполнять функцию симулятора процесса и операции весовой компенсации, причем функция симулятора процесса запрограммирована, чтобы запускать уравнения состояния и принимать данные из упомянутой базы данных для использования в уравнениях состояния;

предоставляют характерную для площадки схему упомянутой системы хранения углеводородов для использования упомянутой функцией симулятора процесса;

причем упомянутая характерная для площадки схема упомянутой системы хранения углеводородов идентифицирует, по меньшей мере, один блок на объекте, выбранный из группы, состоящей из:

компрессора, ассоциированного с линией сбора паров углеводородов;

факельной установки, ассоциированной с линией сбора паров углеводородов;

факельной установки, ассоциированной с резервуаром для хранения сырой нефти;

факельной установки, ассоциированной с резервуаром для хранения пластовой воды;

блока хранения, потенциально содержащего пары углеводородов;

блока обработки в упомянутой системе хранения углеводородов, который формирует или изолирует пары углеводородов;

температурного датчика, ассоциированного с блоком хранения, потенциально содержащим пары углеводородов, при этом каждый температурный датчик предоставляет данные в упомянутую базу данных;

температурного датчика, ассоциированного с блоком обработки, который формирует или изолирует пары углеводородов, при этом каждый температурный датчик предоставляет данные в упомянутую базу данных;

датчика расхода, ассоциированного с трубопроводами внутрь и наружу из каждого блока хранения, потенциально содержащих пары углеводородов, при этом каждый датчик расхода предоставляет данные в упомянутую базу данных;

датчика расхода, ассоциированного с трубопроводами внутрь и наружу из каждого блока обработки, который формирует или изолирует пары углеводородов, при этом каждый датчик расхода предоставляет данные в упомянутую базу данных;

датчика расхода, ассоциированного с трубопроводами внутрь и наружу из каждого компрессора, ассоциированного с линией сбора углеводородов, при этом каждый датчик расхода предоставляет данные в упомянутую базу данных;

датчика расхода, ассоциированного с трубопроводами внутрь и наружу из каждого компрессора, ассоциированного с резервуаром для хранения углеводородов, при этом каждый датчик расхода предоставляет данные в упомянутую базу данных;

датчика расхода, ассоциированного с трубопроводами внутрь и наружу из каждого компрессора, ассоциированного с блоком обработки углеводородов, при этом каждый датчик расхода предоставляет данные в упомянутую базу данных;

датчика давления, ассоциированного с трубопроводами внутрь и наружу из каждого блока хранения, потенциально содержащими пары углеводородов, при этом каждый датчик давления предоставляет данные в упомянутую базу данных;

датчика давления, ассоциированного с трубопроводами внутрь и наружу из каждого блока обработки, который формирует или изолирует пары углеводородов, при этом каждый датчик давления предоставляет данные в упомянутую базу данных;

принимают текучие среды;

идентифицируют состав принятых текучих сред с точки зрения газообразных и жидких углеводородов и каких-либо водных текучих сред, поступающих в систему хранения углеводородов;

вводят относительные процентные доли газообразных и жидких углеводородов и водных текучих сред для принятых текучих сред в упомянутую базу данных для использования упомянутой функцией симулятора процесса;

наблюдают суммарный объем газа, обрабатываемый каждым компрессором, с помощью виртуального или реального расходомера;

задают определенную пользователем суммарную процентную долю ошибок для датчиков расхода (TOTAL ERROR_%);

с помощью данных о расходе от каждого датчика расхода, когда сохранены в базе данных, определяют суммарный измеренный объем паров углеводородов (TVM), обрабатываемый системой хранения углеводородов;

с помощью функции симулятора процесса для запуска уравнений состояния вычисляют оценку симулятора процесса с точки зрения объема, обрабатываемого системой хранения углеводородов, где оценочный объем симулятора процесса для углеводородной системы равен суммарному расчетному объему паров, испаряющихся на площадке из каких-либо резервуаров или емкостей, формирующих или хранящих какие-либо жидкие углеводороды (HC), которые могут переходить в газообразное состояние и подаваться в систему сбора паров;

выполняют операции весовой компенсации, вычисляющие суммарный вентилируемый объем всех блоков хранения и обработки в системе хранения углеводородов, где суммарный вентилируемый объем равен PSR - TVM±TOTAL ERROR_%;

определяют нежелательную вентиляцию газообразных углеводородов, причем нежелательная вентиляция указывается, когда суммарный вентилируемый объем больше нуля.

2. Способ по п 1, в котором этап идентификации состава углеводородов с точки зрения водных, газообразных и углеводородных текучих сред, поступающих в систему хранения углеводородов, повторяется, и если состав изменился, тогда этап установки определенной пользователем суммарной процентной доли ошибки для датчиков расхода (TOTAL ERROR_%) повторяется.

3. Способ по п. 2, в котором частота повторения этапа идентификации состава углеводородов с точки зрения водных, газообразных и углеводородных текучих сред, поступающих в систему хранения углеводородов, выполняется в ответ на изменение в температуре, которая определяется каким-либо одним из температурных датчиков, имеющихся в упомянутой системе хранения углеводородов.

4. Способ по п. 2, в котором частота повторения этапа идентификации состава углеводородов с точки зрения водных, газообразных и углеводородных текучих сред, поступающих в систему хранения углеводородов, выполняется в ответ на изменение в давлении, которое определяется каким-либо одним из датчиков давления, имеющихся в упомянутой системе хранения углеводородов.

5. Способ по п. 2, в котором частота повторения этапа идентификации состава углеводородов с точки зрения водных, газообразных и углеводородных текучих сред, поступающих в систему хранения углеводородов, выполняется в ответ на изменение в расходе текучей среды, который определяется каким-либо одним из датчиков расхода, имеющихся в упомянутой системе хранения углеводородов.

6. Система для идентификации вентиляции природного газа из системы хранения углеводородов, содержащая:

источник углеводородов;

первый сепаратор в жидкостном сообщении с упомянутым источником углеводородов;

причем упомянутый сепаратор сконфигурирован, чтобы обеспечивать первоначальное отделение упомянутых углеводородов в первую газовую фракцию, первую водную фракцию и первую жидкую углеводородную фракцию;

причем упомянутый сепаратор находится в жидкостном сообщении с первым газовым сепаратором, нагревателем-деэмульгатором и резервуаром для пластовой воды;

первый клапан регулирует расход текучей среды от упомянутого первого сепаратора к упомянутому нагревателю-деэмульгатору;

по меньшей мере, один резервуар для нефти в жидкостном сообщении с упомянутым нагревателем-деэмульгатором;

опциональная колонна для сбора паров может быть расположена между нагревателем-деэмульгатором и резервуаром для нефти;

причем упомянутый нагреватель-деэмульгатор находится в жидкостном сообщении с газопроводом, по меньшей мере, одним резервуаром для хранения углеводородов и, по меньшей мере, одним резервуаром для пластовой воды;

по меньшей мере, один датчик давления, расположенный для наблюдения давления пара в упомянутом, по меньшей мере, одном резервуаре для хранения углеводородов;

по меньшей мере, один датчик давления, расположенный для наблюдения давления пара в упомянутом резервуаре для пластовой воды;

первый температурный датчик, расположенный для наблюдения за температурой первого сепаратора;

второй температурный датчик, расположенный для наблюдения за температурой нагревателя-деэмульгатора;

третий температурный датчик, расположенный для наблюдения за температурой резервуара для хранения пластовой воды;

четвертый температурный датчик, расположенный для наблюдения за температурой резервуара для хранения углеводородов;

первый расходомер, расположенный для наблюдения за расходом газа из первого сепаратора в первый газовый сепаратор;

второй расходомер, расположенный для наблюдения за расходом текучей среды из первого сепаратора в нагреватель-деэмульгатор;

третий расходомер, расположенный для наблюдения за расходом пластовой воды из первого сепаратора в резервуар для пластовой воды;

базу данных, сконфигурированную, чтобы хранить данные, вводимые из упомянутого, по меньшей мере, одного датчика давления, наблюдающего за давлением в упомянутом, по меньшей мере, одном резервуаре для хранения углеводородов, упомянутого, по меньшей мере, одного датчика давления, расположенного для наблюдения за давлением пара в упомянутом резервуаре для пластовой воды, каждого из упомянутых первого, второго, третьего и четвертого температурных датчиков и каждого из упомянутых первого, второго и третьего расходомеров;

компьютер, запрограммированный с помощью функции симулятора процесса, упомянутая функция симулятора процесса использует уравнения состояния, которые интерпретируют следующие переменные: давление, расход и температуру;

упомянутый компьютер также запрограммирован, чтобы отображать схему упомянутой системы хранения углеводородов;

упомянутый компьютерный процессор, сконфигурированный, чтобы принимать данные из упомянутой базы данных и использовать принятые данные при запуске уравнений состояния;

упомянутая функция симулятора процесса анализирует результаты уравнений состояния и определяет объемы вентиляции газа из каждого из упомянутого резервуара для хранения углеводородов и упомянутого резервуара для пластовой воды и инициирует тревожное оповещение, когда суммарный вентилируемый объем газа больше предварительно определенного значения.

| CN 111860938 A, 30.10.2020 | |||

| Прибор для рассматривания предметов в цветных лучах | 1932 |

|

SU29627A1 |

| СПОСОБ И СИСТЕМА МАРКИРОВКИ И ОПРЕДЕЛЕНИЯ ПОДЛИННОСТИ ЖИДКИХ УГЛЕВОДОРОДОВ | 2002 |

|

RU2302000C2 |

Авторы

Даты

2023-12-14—Публикация

2021-11-19—Подача