Изобретение относится к способам получения продуктов для химической регенерации воздуха, используемых в системах жизнеобеспечения (СЖО) пилотируемых летательных аппаратов.

Известен способ получения продукта для химической регенерации воздуха [патент РФ №2561412, МПК A62D 9/00, 2015 г.], заключающийся во взаимодействии раствора пероксида водорода и гидроксида калия, нанесении полученного щелочного раствора пероксида водорода на пористую волокнистую матрицу и последующей дегидратации жидкой фазы на матрице. В исходный раствор пероксида водорода перед добавлением гидроксида калия дополнительно последовательно вводят сульфат магния (MgSO4) при мольном соотношении пероксид водорода/сульфат магния, равном 480÷655, и галогениды щелочных металлов (MeHal) при мольном соотношении гидроксид калия/галогенид щелочного металла (КОН/MeHal), равном 13÷110. Смешение пероксида водорода и гидроксида калия осуществляют при мольном соотношении пероксид водорода / гидроксид калия, равном 1,55÷1,85. Для снижения кинетики процесса распада пероксида водорода добавление гидроксида калия проводят таким образом, чтобы температура жидкой фазы не превышала 50°С. Галогениды щелочных металлов в жидкую фазу вводят через 5÷10 минут после добавления сульфата магния. В качестве галогенидов щелочных металлов используются фторид калия, хлориды лития, натрия, калия или их смеси. Гидроксид калия добавляют в жидкую фазу не менее чем через 20 минут после добавления галогенидов щелочных металлов. Дегидратацию пропитанной исходным щелочным раствором пероксида водорода пористой волокнистой матрицы осуществляют либо сушкой в вакууме при 30-150°С, или в потоке осушенного декарбонизированного воздуха, либо инертного газа, выступающих в качестве сушильного агента, при атмосферном давлении при температуре 60-220°С.

Однако продукт для химической регенерации воздуха, полученный известным способом, характеризуется недостаточно эффективным использованием ресурса при его эксплуатации в системах жизнеобеспечения пилотируемых летательных аппаратов.

Из практики использования продуктов для регенерации воздуха на химически связанном кислороде в СЖО и кислородных системах (КС) пилотируемых летательных аппаратов (в состав которых входят индивидуальные дыхательные аппараты для членов летного экипажа) хорошо известно, что на эти продукты накладывается много ограничений:

- высокие значения содержания кислорода и динамической активности по поглощаемому компоненту газовой фазы на единицу массы, позволяющие значительно уменьшить массогабаритные параметры изделий;

- стабильность при температурах эксплуатации (от минус 15 до плюс 55°С);

- высокая стойкость к воздействию механических и гидравлических нагрузок;

- жесткое соответствие компонентов газовыделения нормативным требованиям санитарно-химической и токсикологической безопасности материалов, предназначенных для оборудования обитаемых герметичных помещений;

- устойчивость к широкому спектру внешних воздействующих факторов.

При длительной эксплуатации продуктов для химической регенерации воздуха в составе систем жизнеобеспечения пилотируемых летательных аппаратов из-за механического разрушения продукта, вызванного высокочастотной вибрацией, возможно образование большого количества его мелкодисперсной фракции (пыли). Наличие мелкодисперсной фракции продукта для регенерации воздуха в патроне индивидуального дыхательного аппарата при его использовании по назначению в нештатной ситуации приводит к высокому содержанию щелочных аэрозолей в регенерируемом воздухе и высокому аэродинамическому сопротивлению дыханию пользователя. Первое приводит к попаданию в регенерируемый воздух большого количества щелочных аэрозолей, пагубно влияющих на верхние дыхательные пути человека, второе - существенно сужает круг лиц, имеющих возможность пользоваться данными изделиями (многими индивидуальными дыхательными аппаратами (ИДА) не могут пользоваться дети, люди, страдающие легочными заболеваниями и др.). Кроме того, наличие большого количества мелкодисперсной фракции снижает степень отработки продукта для регенерации воздуха в системах СЖО до 50-70% за счет ухудшения условий диффузионных и массообменных процессов. Следует обратить особое внимание на то, что в результате изменения фракционного состава (и, как следствие, объема) продукта для химической регенерации воздуха возможно изменение движения потока регенерируемого воздуха, который может миновать слой продукта (по пути наименьшего аэродинамического сопротивления). В этом случае изделие не будет работать эффективно с возможными негативными последствиями для здоровья пользователя.

Устранение перечисленных выше недостатков возможно или изменением конструкции изолирующих дыхательных аппаратов (зачастую приводящих к его усложнению и увеличению массогабаритных параметров изделия), или модификацией продукта для химической регенерации воздуха (изменение химического состава, плотности гранул продукта, связующих компонентов, матрицы и др.).

Следует отметить, что стекловолокнистая матрица после протекания физико-химических процессов регенерации воздуха (например, взаимодействия SiO2 со щелочами с образованием силикатов K и Na) становится полностью непригодна для повторного использования, и продукт для химической регенерации воздуха, полученный известным способом, крайне сложно утилизировать после его отработки.

Задачей изобретения является разработка способа получения продукта для химической регенерации воздуха, имеющего улучшенные эксплуатационные характеристик при его работе в системах жизнеобеспечения пилотируемых летательных аппаратов.

Технический результат заключается в получении продукта для химической регенерации воздуха, имеющего высокую механическую прочность и высокую степень отработки по диоксиду углерода при его эксплуатации в системах жизнеобеспечения пилотируемых летательных аппаратов.

Дополнительным техническим результатом является повышение экономичности и экологичности процесса регенерации воздуха.

Технический результат достигается тем, что в способе получения продукта для химической регенерации воздуха, включающем смешение стабилизированного сульфатом магния раствора пероксида водорода с галогенидами щелочных металлов и гидроксидом калия, нанесение полученного щелочного раствора пероксида водорода на матрицу и последующую дегидратацию жидкой фазы на матрице, в качестве матрицы используют керамические высокопористые ячеистые материалы, которые перед нанесением на них щелочного раствора пероксида водорода выдерживают в растворе щелочи с рН не менее 11 в течение не менее 1 часа. При этом матрицу после экспозиции в растворе щелочи промывают дистиллированной водой.

Изобретение позволяет достигнуть заявленный технический результат по следующим обстоятельствам. Поглощение из газообразной фазы сорбата (СО2) происходит в тонком пограничном слое, образующемся на поверхности продукта, и скорость процесса, как правило, лимитируется стадией внешней диффузии молекул сорбата к активным центрам хемосорбента. При изменении начальной формы хемосорбента, вызванной как протекающими при химической регенерации воздуха физико-химическими процессами (образование новых химических соединений, вызывающее объемные изменения продукта, частичное плавление эвтектической смеси исходных компонентов и продуктов реакции вследствие экзотермического характера протекающих процессов и др.), так и внешними воздействующими факторами (вибрационные нагрузки, перепады температур при хранении и эксплуатации и др.) интенсивность массообменных процессов в результате усиления диффузионного торможения молекул сорбата на границе раздела фаз существенно снижается. Это приводит к снижению степени отработки продукта для химической регенерации воздуха по диоксиду углерода при его эксплуатации в СЖО.

Устранить данный негативный эффект возможно за счет использования механически прочного инертного высокопористого газопроницаемого каркаса (матрицы), устойчивого к воздействию протекающих физико-химических процессов и имеющего большое агдезионное сродство с хемосорбентом. При этом матрица должна иметь развитую поверхность и значительный свободный объем транспортных пор. Этим требованиям отвечают керамические высокопористые ячеистые материалы (ВПЯМ), полученные известным способом дублирования структуры открытоячеистого пенополиуретана (ППУ) [патент РФ №2580959; МПК: С04В 38/06, С04В 41/87; приоритет от 08.04.2015 г. Способ получения керамических высокопористых блочно-ячеистых материалов / Гаспарян М.Д., Грунский В.Н., Беспалов А.В., Попова Н.А., Зайцева Л.А., Ерохин С.Н., Ферапонтов Ю.А., Постернак Н.В.].

Уникальная сетчато-ячеистая структура керамических ВПЯМ с большой внешней удельной поверхностью (до 5000 м2/м3) при объеме транспортных макропор до 95% за счет турбулизации газового потока и постоянного обновления пограничного слоя обеспечивает высокий коэффициент массопередачи при протекании процессе хемосорбции диоксида углерода во внешне-диффузионной области, а высокая кислото- и щелочестойкость керамических ВПЯМ дает возможность проводить многократную регенерацию матриц из этого материала химическими методами.

В качестве матрицы для нанесения активного компонента во всех приведенных ниже примерах нами использовался высокопористый ячеистый материал в виде блоков заданных размеров с плотностью пор 45 ppi (количество пор на линейный дюйм). В процессе его синтеза для пропитки исходного ППУ использовали керамический шликер следующего состава:

- наполнитель - электроплавленый корунд (ЭПК) марки F 360, 50% масс.;

- основное связующее - полуфарфоровая легкоплавкая масса ПФЛ - 1,50% масс.;

- временная технологическая связка (ВТС) - 5%-ный водный раствор пластификатора - поливинилового спирта (ПВС) при содержании жидкой фазы 28% масс.

Последующую термообработку проводили в 2 стадии:

1) Сушка в сушильном шкафу при температуре 100°С в течение 2 ч.

2) Обжиг с выдержкой при максимальной температуре 1450°С в течение 3 ч.

Необходимо отметить, что при нанесении на керамическую матрицу жидкой фазы в виде тройной системы МеОН - H2O2 - H2O (щелочной раствор пероксида водорода) возможна интенсификация гетерогенного каталитического разложения пероксидных продуктов [У. Шамб, Ч. Сеттерфилд, Р. Вентворс. Перекись водорода, - М.: Иностранная литература, - 1958. - 578 с.], сопровождающегося выделением атомарного кислорода. Это не только приводит к снижению содержания пероксидных соединений в продукте синтеза, но и создает дополнительную угрозу возникновения «кислородного» пожара, локализовать который практически невозможно. Поэтому для нивелирования этого эффекта перед нанесением щелочного раствора пероксида водорода керамическую матрицу необходимо выдержать в растворе щелочи с рН не менее 11 в течение не менее 1 часа с последующей промывкой дистиллированной водой до нейтрального значения рН. Это позволяет удалить с ее поверхности значительное количество веществ, способных выступать катализаторами разложения перекисных продуктов.

Способ получения продукта для химической регенерации воздуха осуществляют следующим образом. Готовят исходный щелочной раствор пероксида водорода, для чего в раствор пероксида водорода с концентрацией от 50 до 85% массовых при интенсивном перемешивании последовательно вводят сульфат магния, галогениды щелочных металлов (фторид калия, хлориды лития, натрия, калия или их смеси) и гидроксид калия. Причем галогениды щелочных металлов вводят в жидкую фазу через 5 10 минут после сульфата магния, а гидроксид калия вводят в систему не менее чем через 20 минут после введения галогенидов щелочных металлов. Мольное соотношение исходных компонентов должно составлять следующие величины: пероксид водорода/сульфат магния (H2O2/MgSO4)=480÷655; гидроксид калия/галогенид щелочного металла (КОН/MeHal)=13÷110, пероксид водорода/гидроксид калия (Н2О2/КОН)=1,55÷1,85. Для снижения кинетики процесса распада перекисных продуктов добавление гидроксида калия проводят таким образом, чтобы температура жидкой фазы не превышала 50°С. Далее щелочной раствор пероксида водорода равномерно наносят на керамическую матрицу необходимых геометрических размеров любым известным способом (например, пропитка, аэрозольное напыление и др.). Матрицу перед нанесением щелочного раствора пероксида водорода предварительно выдерживают в растворе щелочи с рН не менее 11 в течение не менее 1 часа и промывают после этого дистиллированной водой до нейтрального значения рН. Затем проводят дегидратацию. Дегидратацию пропитанной исходным щелочным раствором пероксида водорода матрицы осуществляют либо сушкой в вакууме при 30-150°С, либо в потоке осушенного декарбонизированного воздуха или инертного газа, выступающих в качестве сушильного агента, при атмосферном давлении при температуре 60-220°С.

Декарбонизация сушильного агента проводится с помощью любого поглотителя диоксида углерода. Обезвоживание сушильного агента можно осуществлять, пропуская его через регенерируемые поглотители воды типа цеолита и др. По окончании дегидратации готовый продукт для регенерации воздуха помещают в специальный контейнер.

В примерах 1-7 приведены данные о получении заявляемым способом продукта для химической регенерации воздуха.

Пример 1.

К 24,73 л водного 50% раствора пероксида водорода при непрерывном перемешивании добавляют 108,8 г сульфата магния (H2O2/MgSO4=480) и через 10 минут добавляют 817,3 г хлорида лития (КОН/MeHal=13). Примерно через 20 минут после равномерного распределения всех введенных компонентов по объему жидкой фазы добавляют 15,56 кг твердого 90% гидроксида калия (Н2О2/КОН=1,74). Добавление КОН проводят таким образом, чтобы температура жидкой фазы не превышала 50°С. Далее полученный щелочной раствор пероксида водорода аэрозольным напылением равномерно наносят на керамическую матрицу необходимых геометрических размеров, предварительно в течение 60 мин выдержанную в растворе КОН с рН 11, и затем промытую дистиллированной водой до нейтрального значения рН и проводят дегидратацию. Дегидратацию жидкой фазы на матрице осуществляют сушкой в вакууме при 30-120°С и давлении 0,96 атм. Получают 21,5 кг продукта, содержащего 65,43% KO2, 16,0% КОН, 4,3% H2O, 0,47% MgSO4, 4,5% LiCl и 9,3% матрицы.

Пример 2.

К 23,87 л водного 50% раствора пероксида водорода при непрерывном перемешивании добавляют 101 г сульфата магния (H2O2/MgSO4=525) и через 8 минут добавляют 585 г хлорида натрия (КОН/MeHal=25). Примерно через 25 минут после равномерного распределения всех введенных компонентов по объему жидкой фазы добавляют 15,56 кг твердого 90% гидроксида калия (H2O2/КОН=1,68). Добавление КОН производят таким образом, чтобы температура жидкой фазы не превышала 50°С. Далее полученный щелочной раствор пероксида водорода аэрозольным напылением равномерно наносят на керамическую матрицу необходимых геометрических размеров, предварительно в течение 70 мин выдержанную в растворе КОН с рН 12,5 и затем промытую дистиллированной водой до нейтрального значения рН и проводят дегидратацию. Дегидратацию жидкой фазы на матрице осуществляют сушкой в вакууме при 30-90°С и давлении 0,95 атм. Получают 21,3 кг продукта, содержащего 66,7% KO2, 17,45% КОН, 4,4% H2O, 0,45% MgSO4, 3,4% NaCl и 7,6% матрицы.

Пример 3.

К 24,43 л водного 50% раствора пероксида водорода при непрерывном перемешивании добавляют 94 г сульфата магния (H2O2/MgSO4=551) и через 7 минут добавляют 548 г хлорида калия (КОН/MeHal=34). Примерно через 30 минут после равномерного распределения всех введенных компонентов по объему жидкой фазы добавляют 15,56 кг твердого 90% гидроксида калия (H2O2/КОН=1,72). Добавление КОН производят таким образом, чтобы температура жидкой фазы не превышала 50°С. Далее полученный щелочной раствор пероксида водорода аэрозольным напылением равномерно наносят на керамическую матрицу необходимых геометрических размеров, предварительно в течение 80 мин выдержанную в растворе КОН с рН 12,0 и затем промытую дистиллированной водой до нейтрального значения рН и проводят дегидратацию. Дегидратацию жидкой фазы на матрице осуществляют сушкой в потоке осушенного и декарбонизованного воздуха при температуре 200°С. Получают 20,7 кг продукта, содержащего 65,25% KO2, 18,2% КОН, 4,2% H2O, 0,45% MgSO4, 3,5% KCl и 8,4% матрицы.

Пример 4.

К 11,35 л водного 85% раствора пероксида водорода при непрерывном перемешивании добавляют 76,2 г сульфата магния (H2O2/MgSO4=610) и через 5 минут добавляют 290 г фторида калия (КОН/MeHal=50). Примерно через 27 минут после равномерного распределения всех введенных компонентов по объему жидкой фазы добавляют 15,56 кг твердого 90% гидроксида калия (H2O2/КОН=1,55). Добавление КОН производят таким образом, чтобы температура жидкой фазы не превышала 50°С. Далее полученный щелочной раствор пероксида водорода аэрозольным напылением равномерно наносят на керамическую матрицу необходимых геометрических размеров, предварительно в течение 90 мин выдержанную в растворе КОН с рН 12,5 и затем промытую дистиллированной водой до нейтрального значения рН и проводят дегидратацию. Дегидратацию жидкой фазы на матрице осуществляют сушкой в потоке осушенного и декарбонизованного воздуха при температуре 150°С. Получают 20,1 кг продукта, содержащего 73,6% KO2, 12,8% КОН, 3,6% H2O, 0,45% MgSO4, 2,15% KF и 7,4% матрицы.

Пример 5.

К 24,16 л водного 50% раствора пероксида водорода при непрерывном перемешивании добавляют 77,9 г сульфата магния (H2O2/MgSO4=655) и через 8 минут добавляют 158,3 хлорида калия и 58 г фторида калия (КОН/MeHal=80). Примерно через 30 минут после равномерного распределения всех введенных компонентов по объему жидкой фазы добавляют 15,56 кг твердого 90% гидроксида калия (H2O2/КОН=1,7). Добавление КОН производят таким образом, чтобы температура жидкой фазы не превышала 50°С. Далее полученный щелочной раствор пероксида водорода аэрозольным напылением равномерно наносят на керамическую матрицу необходимых геометрических размеров, предварительно в течение 75 мин выдержанную в растворе КОН с рН 13,0 и затем промытую дистиллированной водой до нейтрального значения рН и проводят дегидратацию. Дегидратацию жидкой фазы на матрице осуществляют сушкой в вакууме при 30-50°С и давлении 0,95 атм. Получают 19,7 кг продукта, содержащего 66,9% KO2, 18,3% КОН, 3,8% H2O, 0,35% MgSO4, 2,3% KCl, 0,35% KF и 8.0% матрицы.

Пример 6.

К 26,3 л водного 50% раствора пероксида водорода при непрерывном перемешивании добавляют 101 г сульфата магния (H2O2/MgSO4=550) и через 10 минут добавляют 8,5 хлорида лития, 134,1 хлорида калия и 15,7 г фторида калия (КОН/MeHal=110). Примерно через 20 минут после равномерного распределения всех введенных компонентов по объему жидкой фазы добавляют 15,56 кг твердого 90% гидроксида калия (H2O2/КОН=1,85). Добавление КОН производят таким образом, чтобы температура жидкой фазы не превышала 50°С. Далее полученный щелочной раствор пероксида водорода аэрозольным напылением равномерно наносят на керамическую матрицу необходимых геометрических размеров, предварительно в течение 70 мин выдержанную в растворе КОН с рН 12,5 и затем промытую дистиллированной водой до нейтрального значения рН и проводят дегидратацию. Дегидратацию жидкой фазы на матрице осуществляют сушкой в потоке осушенного и декарбонизованного воздуха при температуре 220°С. Получают 19,5 кг продукта, содержащего 64,3% KO2, 18,8% КОН, 4,1% H2O, 0,7% MgSO4, 0,5% LiCl, 3,2% KCl, 0,9% KF и 7,5% матрицы.

Пример 7.

К 12,0 л водного 85% раствора пероксида водорода при непрерывном перемешивании добавляют 96,5 г сульфата магния (H2O2/MgSO4=510) и через 7 минут добавляют 193,7 г хлорида калия и 63,8 г хлорида лития (КОН/MeHal=61). Примерно через 25 минут после равномерного распределения всех введенных компонентов по объему жидкой фазы добавляют 15,56 кг твердого 90% гидроксида калия (H2O2/КОН=1,64). Добавление КОН производят таким образом, чтобы температура жидкой фазы не превышала 50°С. Далее полученный щелочной раствор пероксида водорода аэрозольным напылением равномерно наносят на керамическую матрицу необходимых геометрических размеров, предварительно в течение 85 мин выдержанную в растворе КОН с рН 13,0 и затем промытую дистиллированной водой до нейтрального значения рН и проводят дегидратацию. Дегидратацию жидкой фазы на матрице осуществляют сушкой в потоке осушенного и декарбонизованного воздуха при температуре 190°С. Получают 19,8 кг продукта, содержащего 71,1% KO2, 14,7% КОН, 4,0% H2O, 0,55% MgSO4, 0,25% LiCl, 1,3% KCl и 8,1% матрицы.

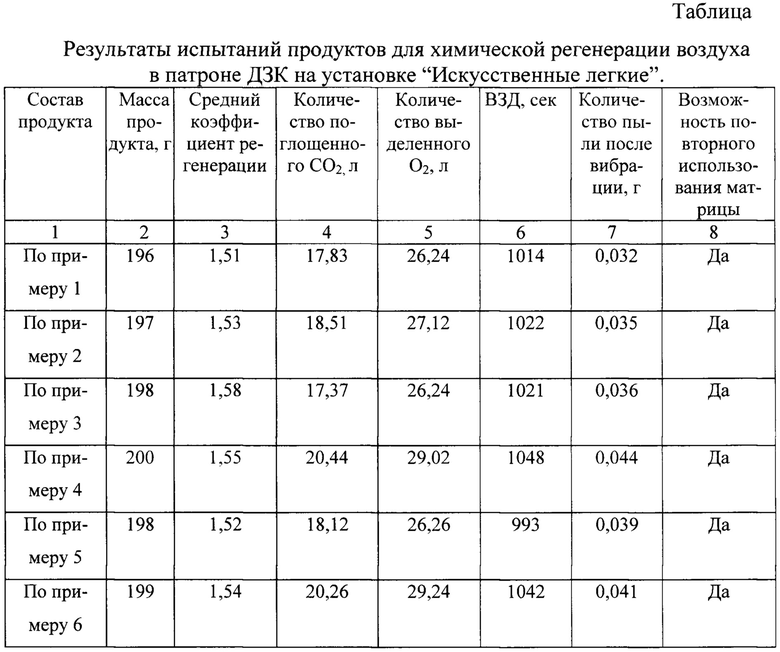

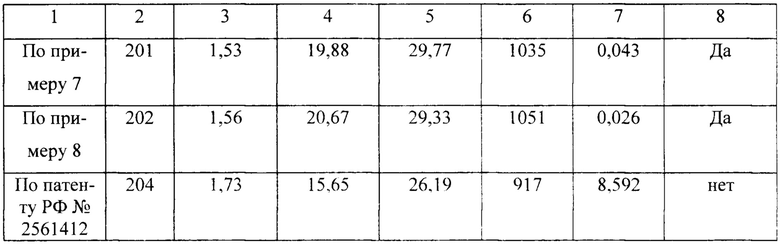

Продукт для химической регенерации воздуха, полученный по заявляемому способу, был испытан в патроне дымозащитного капюшона (ДЗК) членов экипажа воздушных судов гражданской авиации по программе, полностью воспроизводящей его эксплуатацию на борту авиалайнера. ДЗК является штатной единицей кислородной системы авиалайнеров МС 21 и SSJNEW.

На первом этапе ДЗК подвергали вибрационным нагрузкам (согласно Авиационным правилам (АП - 25, пп. 25.303; 25.561), введенных в действие приказом №48 от 05.07.94 г. Министерства транспорта РФ), имитирующим длительную эксплуатацию изделий в составе КС бортов гражданской авиации, а также согласно квалификационным требованиям КТ-160G/14G раздел 8 (вибрация). После проведения вибрационных нагрузок часть ДЗК была расснаряжена для анализа состояния продукта для регенерации воздуха и количества образовавшейся мелкодисперсной фракции, определявшейся гравиметрически.

Вторая часть ДЗК бала испытана на установке "Искусственные легкие" (ИЛ). Испытания на ИЛ проводили при следующих условиях, имитирующих условия эксплуатации ДЗК в нештатной ситуации на борту авиалайнера:

Объемы кислорода и диоксида углерода указаны при 10°С и 101,3 кПа, легочная вентиляция - при 37°С и 101,3 кПа. Время защитного действия (ВЗД) определяли, как время от начала работы ДЗК до того момента, когда концентрация CO2 в потоке газо-воздушной смеси на линии "вдоха" установки "ИЛ" достигала 3%. Для сравнения с продуктами для регенерации воздуха, полученными заявляемым способом (примеры 1-7), в тех же условиях был испытан продукт для регенерации воздуха, изготовленный по методике, описанной в примере 2 патента РФ №2561412, МПК A62D 9/00, 2015 г. Для всех образцов были проведены пять последовательных экспериментов. ДЗК после испытаний были расснаряжены для анализа отработанного продукта для регенерации воздуха. Коэффициент регенерации определяли, как отношение объема выделившегося кислорода к объему поглощенного диоксида углерода в единицу времени. В таблице представлены средние значения данного параметра в течение эксплуатации продукта для регенерации воздуха в патроне ИДА. Известно, что постоянное нахождение коэффициента регенерации в пределах 1,4÷1,6 на протяжении всего времени работы продукта для регенерации воздуха - один из критериев, указывающих на максимальное использование ресурса продукта [Вольнов И.И. Перекисные соединения щелочных металлов. М.: Наука 1980, 161 с.]. Кроме того, отработанный продукт для регенерации воздуха, полученный по примеру 4 и извлеченный из патрона ДЗК, был промыт дистиллированной водой. При этом произошло полное отделение продуктов реакции от керамической матрицы, которая была повторно использована для синтеза продукта для регенерации воздуха по методике, описанной в примере 4, и были также проведены испытания в ДЗК.

Результаты испытаний продуктов представлены в таблице. В таблице так же представлены испытания ДЗК, снаряженного продуктом для регенерации воздуха, полученным при повторном использовании матрицы (пример 8).

Как видно из представленных в таблице данных, продукт для регенерации воздуха, полученный по заявленному способу, более устойчив к высокочастотному вибрационному воздействию, возникающему при его эксплуатации в системах СЖО пилотируемых летательных аппаратов. За счет этого по таким важным эксплуатационным характеристикам, как время защитного действия и степень отработки по кислороду и диоксиду углерода, полученный продукт превосходит аналогичные показатели продукта по патенту РФ РФ №2561412, МПК A62D 9/00, 2015 г. Коэффициент регенерации продукта для регенерации воздуха, полученного по заявленному способу, практически не меняется на протяжении всего времени работы изделия и имеет значение, близкое к оптимальному, в то время как для продукта по патенту РФ №2561412 данный параметр превосходит оптимальное значение, т.е. имеет место недостаточно рациональное использование ресурса продукта (избыточное выделение кислорода).

Кроме того, при эксплуатации полученного по заявленному способу продукта для регенерации воздуха в системах жизнеобеспечения пилотируемых летательных аппаратов возможно повторное использование керамической матрицы. Это приводит к повышению экономичности при его эксплуатации в системах СЖО и уменьшает негативную нагрузку на окружающую среду при его утилизации.

Перечисленные выше позитивные аспекты, связанные с процессом хемосорбции диоксида углерода в системах жизнеобеспечения пилотируемых летательных аппаратов, обусловлены наличием в полученном продукте для регенерации воздуха керамической матрицы и способом нанесения на нее хемосорбента. Это позволяет минимизировать негативные эффекты, возникающие при эксплуатации продукта в системах СЖО.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ДЛЯ РЕГЕНЕРАЦИИ ВОЗДУХА | 2013 |

|

RU2538898C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ДЛЯ РЕГЕНЕРАЦИИ ВОЗДУХА | 2014 |

|

RU2561412C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ДЛЯ РЕГЕНЕРАЦИИ ВОЗДУХА | 2012 |

|

RU2518610C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ВЫСОКОПОРИСТЫХ БЛОЧНО-ЯЧЕИСТЫХ РЕГЕНЕРАТИВНЫХ МАТЕРИАЛОВ | 2021 |

|

RU2765943C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ДЛЯ РЕГЕНЕРАЦИИ ВОЗДУХА | 2010 |

|

RU2456046C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРУКТУРИРОВАННОГО РЕГЕНЕРАТИВНОГО ПРОДУКТА | 2015 |

|

RU2599664C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ДЛЯ РЕГЕНЕРАЦИИ ВОЗДУХА | 2012 |

|

RU2510875C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ДЛЯ РЕГЕНЕРАЦИИ ВОЗДУХА | 2008 |

|

RU2367492C1 |

| Способ получения продукта для регенерации воздуха | 2017 |

|

RU2669857C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ДЛЯ РЕГЕНЕРАЦИИ ВОЗДУХА | 2014 |

|

RU2575025C2 |

Изобретение относится к способам получения продуктов для химической регенерации воздуха, используемым в системах жизнеобеспечения пилотируемых летательных аппаратов. Для получения продукта для регенерации воздуха производят смешение стабилизированного сульфатом магния пероксида водорода с гидроксидами натрия и калия. Наносят полученный щелочной раствор пероксида водорода на пористую матрицу. Осуществляют последующую дегидратацию жидкой фазы на матрице. В качестве матрицы используют высокопористый керамический материал. Материал содержит инертный наполнитель - электроплавленный корунд и основное связующее - полуфарфоровую массу ПФЛ-1. Перед нанесением щелочного раствора пероксида водорода материал выдерживают в растворе щелочи со значением рН 11÷13 в течение 60÷90 минут, после чего промывают дистиллированной водой до нейтрального значения рН. Технический результат заключается в получении продукта для химической регенерации воздуха, имеющего высокую механическую прочность и высокую степень отработки по диоксиду углерода при его эксплуатации в системах жизнеобеспечения пилотируемых летательных аппаратов. 1 табл.

Способ получения продукта для регенерации воздуха, включающий смешение стабилизированного сульфатом магния пероксида водорода с гидроксидами натрия и калия, нанесение полученного щелочного раствора пероксида водорода на пористую матрицу и последующую дегидратацию жидкой фазы на матрице, отличающийся тем, что в качестве матрицы используется высокопористый керамический материал, состоящий из инертного наполнителя - электроплавленного корунда и основного связующего - полуфарфоровой массы ПФЛ-1, который перед нанесением щелочного раствора пероксида водорода выдерживают в растворе щелочи с значением рН 11÷13 в течение 60÷90 минут, после чего промывают дистиллированной водой до нейтрального значения рН.

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ДЛЯ РЕГЕНЕРАЦИИ ВОЗДУХА | 2014 |

|

RU2561412C1 |

| Способ получения продукта для регенерации воздуха | 2017 |

|

RU2669857C1 |

| CN 101437601 A, 20.05.2009 | |||

| WO 2012018870 A1, 09.02.2012 | |||

| Устройство поэлементного фазирования приемников дискретных сигналов | 1972 |

|

SU450377A2 |

Авторы

Даты

2023-12-25—Публикация

2022-02-15—Подача