Изобретение относится к области получения широкого круга новых структурированных каталитически активных блоков для химических процессов и может найти широкое применение при получении гетерогенных катализаторов, носителей или сорбентов.

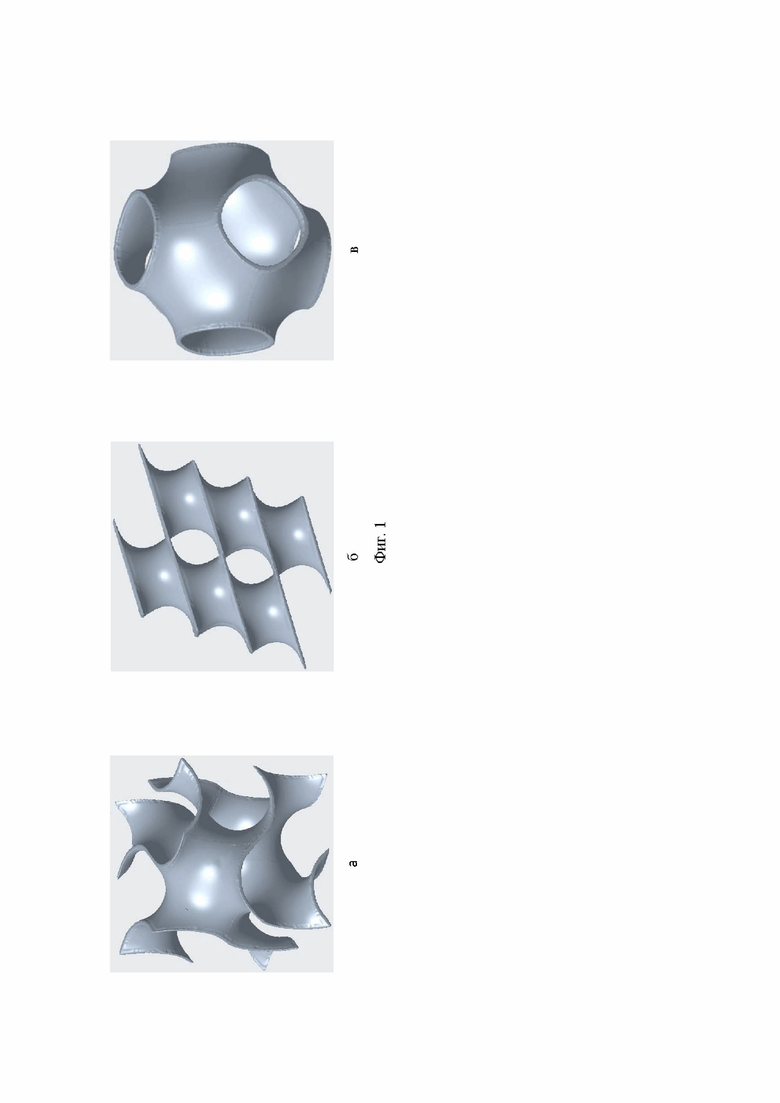

Данное изобретение предлагает способ получения новых блочных каталитически активных материалов со структурированными микроканалами, имеющими геометрию минимальных поверхностей Шварца и Шоэна, таких как гироид, ромбоид и примитив. В отличие от известных блочных катализаторов в предлагаемом подходе можно регулировать расстояние между границами поверхностей каналов катализатора или носителя или сорбента от 0,1 до 1,0 мм, а толщину самого активного материала - до 4 мм. При этом все изгибы поверхности обладают нулевой кривизной, способствуя наилучшей смачиваемости участников химического процесса. При этом за счет малого расстояния между этими поверхностями возможно значительно снизить влияние внешней диффузии, а благодаря небольшой толщине материала уменьшить влияние внутренней диффузии на процесс. При этом способе приготовления катализаторов получается связанный по всему блоку структурированный каталитически активный каркас, что позволяет также разрешить проблемы теплопереноса в блоке. Влияние этих факторов рассмотрено в литературе, посвященной математическому моделированию и описанию поверхностей Шварца [Al-Ketan O., Pelanconi M., Ortona A., Abu Al-Rub R.K. Additive manufacturing of architected catalytic ceramic substrates based on triply periodic minimal surfaces. J. Am. Ceram. Soc. 2019. V. 102. P. 6176-6193. doi:https://doi.org/10.1111/jace.16474, Фенелонов В.Б. Введение в физическую химию формирования супрамолекулярной структуры адсорбентов и катализаторов// Издательство Сибирского отделения Российской академии наук. Новосибирск. 2002. P. 139-140]. В предлагаемом техническом решении описан способ получения таких материалов, подтверждение которого приведено в примерах ниже.

Ранее способы синтеза подобных материалов во всем их разнообразии по составу и строению представлены не были.

Известен способ получения блочного алюмооксидного материала со структурой макроканалов в виде гироида для процессов гидропереработки тяжелого нефтяного сырья, где его используют в качестве катализатора защитного слоя [Лысиков А.И., Воробьева Е.Е., Полухин А.В., Лазаренко Н.С., Вдовиченко В.А., Пархомчук Е.В. Новые блочные алюмооксидные катализаторы, приготовленные методом 3D-печати, для процесса гидропереработки гудрона / Нефтехимия. 2022. Т.62. №6. С. 816-824. DOI: 10.31857/S0028242122060041]. В отличие от известного способа предлагается комплексное решение для получения блочных структурированных материалов, имеющих «псевдонулевую» кривизну поверхностей каналов с различными типами решеток Шварца, различного химического состава, включая оксиды металлов, цеолиты и цеолитоподобные материалы.

Известны методы 3D печати каталитически активных материалов, приведенные в патентах [RU 2715184 C1, B01J 20/30, 25.02.2020; RU 2706222 C2, B01J 35/00, 15.11.2019; RU 2730485 C1, B01J 37/02, 24.08.2020]. В патентах RU 2715184 и RU 2730485 для получения 3D печатной модели материала используют порошок предшественника, который связывают раствором со связующей жидкостью в точной координатной сетке, после чего не связанный порошок удаляют, а готовое изделие сушат и подвергают термообработке. Недостаток способа состоит в сложности удаления неиспользованного материала при малых размерах каналов блока, которые остаются и блокируют каналы при термической обработке, хотя сам метод хорошо подходит для печати крупноразмерных материалов.

Наиболее близкими техническим решением можно считать RU 2706222, где предложен способ приготовления композитных каркасных материалов, характеризующийся получением 3D печатного каркаса, состоящего из металлического, металлоподобного материала, включая сплавы, карбиды, бориды различных соединений, с последующим внесением внутрь полученного каркаса пористого материала с высокой удельной поверхностью, такого как носитель, катализатор или сорбент, и закреплением его на материале каркаса. К недостаткам способа относится непригодность метода для получения регулярной структуры каналов в блочных материалах.

В приведенных выше патентах все способы 3D печати сводятся к получению целевых гранулированных каталитически активных материалов в ходе самой печати. В предлагаемом способе основным отличием является применение непрямой 3D печати, в которой роль 3D-получаемого материала отводится под темплат, который после его удаления формирует сквозную упорядоченную структуру каналов внутри блока.

Изобретение решает задачу создания блочных каталитически активных пористых материалов для химических процессов (катализаторов, носителей, сорбентов) со сложной упорядоченной системой каналов микрометровых размеров. При этом каналы обладают правильной регулярной геометрией минимальных поверхностей Шварца и Шоэна, таких как гироид, ромбоид и примитив. Кроме того, изобретение решает задачу разработки эффективного способа синтеза носителей, катализаторов и сорбентов в полуавтоматическом режиме практически любых геометрических форм и размеров.

Технический результат заключается в получении новых структурированных пористых каталитически активных материалов в форме блока с регулярной геометрией макроканалов известного химического состава. Каналы образуют упорядоченную внутреннюю структуру по типу решеток P, D, G, имеющих геометрию минимальных поверхностей Шварца, среднеквадратичная ширина каналов составляет 0,1-0,8 мм, при этом толщина материала блока - от 1,0 до 2,4 мм.

Блочный структурированный каталитически активный материал позволяет решить многие известные промышленные проблемы, связанные с диффузионными ограничениями и теплопереносом благодаря оптимальному подбору геометрии каналов внутри блока. Узкие связанные по всему блоку каналы способствуют эффективному транспорту реагентов по объему реактора, а малые зазоры между поверхностями каталитически активного материала способствуют переносу вещества из общего потока к поверхности материала, снижая вклад внешней диффузии. С другой стороны, небольшие размеры самого каркаса каталитически активного материала также благотворно влияют на перенос реагентов и отвод продуктов внутри материала, снижая вклад внутренней диффузии на протекание процессов. Связанный каркас внутри блока при этом обеспечивает хороший теплоперенос от реакционной среды к блоку и внутри самого блока, а подбор блочного материала под геометрическую конструкцию реактора позволяет улучшить поверхность контакта блока с реакционным сосудом, таким образом способствуя теплопередаче между блоком и реактором, что в совокупности улучшает теплоперенос от стенок реактора к к реагентам и катализатору. Данные выводы были продемонстрированы теоретически в [Al-Ketan O., Pelanconi M., Ortona A., Abu Al-Rub R.K. Additive manufacturing of architected catalytic ceramic substrates based on triply periodic minimal surfaces // J. Am. Ceram. Soc. 2019. V. 102. P. 6176-6193. doi:https://doi.org/10.1111/jace.16474], при математическом моделировании подобных блочных систем в процессе паровой конверсии метана и CO.

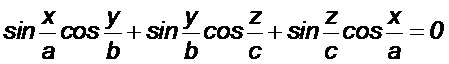

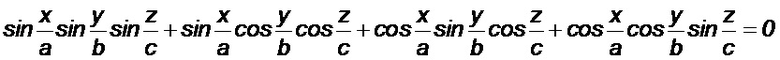

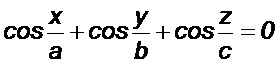

Предлагаемый способ позволяет формировать геометрию каналов внутри блока получаемого материала со структурой следующего типа: гироид, ромбоид и примитив, свойства которых приведены в Таблице, а примеры с единичными параметрами решеток в соответствующем порядке представлены на фиг. 1а, 1б, 1в.

Способ включает следующие стадии получения каталитически активного материала в форме блоков:

1. С помощью систем автоматизированного проектирования создается модель блока для заданного материала, соответствующая требуемой структуре каналов внутреннего объема блока, причем оптимальными являются каналы, имеющие геометрию минимальных поверхностей Шварца и Шоэна, таких как гироид, ромбоид и примитив (Таблица, фиг. 1).

2. Полученная модель переносится в стереолитографический формат, отвечающий одному из известных способов слайсинга модели.

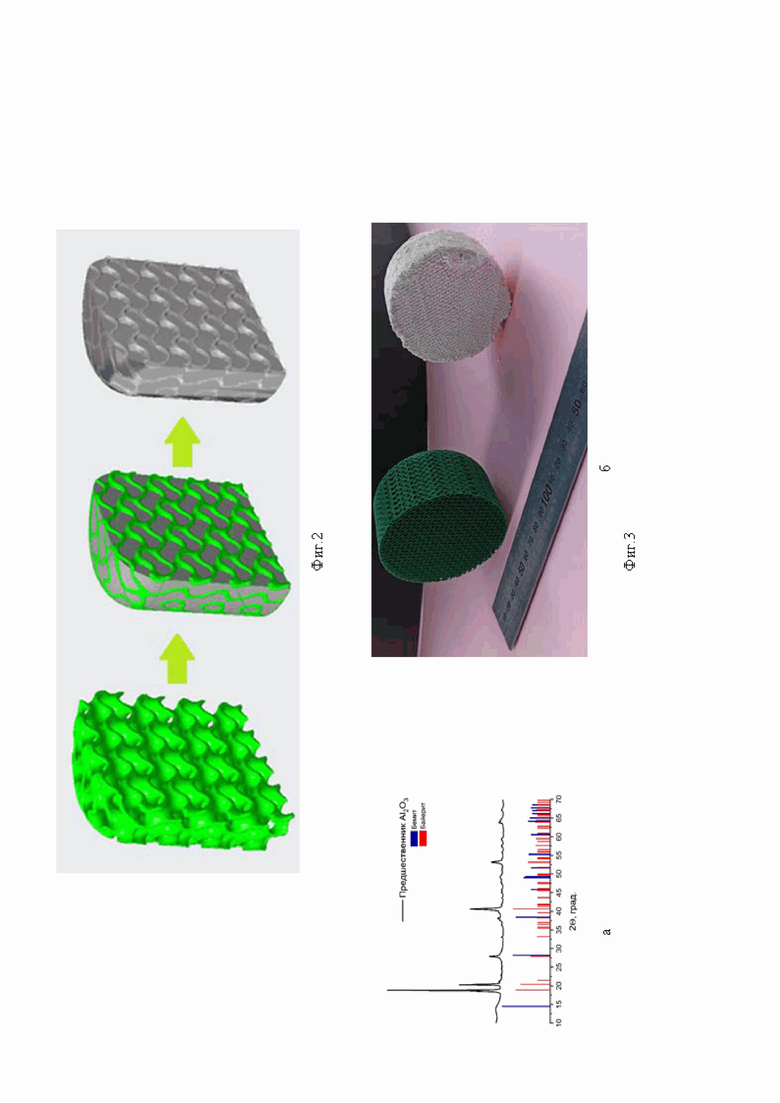

3. Затем на 3D принтере по заданной модели печатается полимерный блочный темплат одним из возможных методов получения выгораемого темплата: например, методом послойного наплавления FDM/FFF. В качестве темплатного материала могут выступать любые известные полимерные печатные материалы: PLA (полилактид), ABS (акрилонитрилбутадиенстирол), PVA (поливиниловый спирт), Nylone (Нейлон), HIPS (ударопрочный полистирол), WAX (воск), PETG (полиэтиленгликольтерефталат), любой модифицированный или улучшенный вариант перечисленных пластиков (например, ABS+ или PLA+) а также любая фотополимерная смола для 3D-печати, включая на смолы на резиновой основе (фиг. 2, темплатный каркас зеленого цвета).

4. Далее полученный темплат заполняется предшественником каталитически активного материала интрузией (вдавливанием) пасты в пространство темплатного каркаса блока (фиг. 2, зеленый темплатный каркас заполнен материалом предшественника носителя/каталитически активного материала/сорбента серого цвета). В качестве предшественника каталитически активного материала могут быть использованы, например, оксиды алюминия, кремния, титана, циркония, цинка, кальция, магния, фосфора, а также их смешанные соединения, включая цеолиты и цеолитоподобные системы.

5. После этого заполненный композит, состоящий из предшественника и полимерного темплата, подвергают стандартной последовательности стадий термообработки каталитически активных материалов (сушка и прокалка) для удаления темплата и получения готового носителя, каталитически активного материала, сорбента в форме блока, характеризующегося упорядоченной внутренней структурой, с заданной геометрией каналов по типу решеток P, D, G, имеющих геометрию минимальных поверхностей Шварца, равномерно распределенных в пространстве блока (фиг. 2, справа готовый материал с заданной структурой каналов).

6. Для случая получения носителя для катализатора указанным способом возможны последующие необходимые стадии пропитки готового блока растворами предшественника активного компонента катализатора, его закрепления и активации при последующей термообработке. Материал каталитически активного блока может состоять из оксидов алюминия, кремния, титана, циркония, цинка, кальция, магния, фосфора, а также их смешанных соединений, включая цеолиты и цеолитоподобные системы.

Схема проведения синтеза блочного катализатора продемонстрирована на фиг. 2 для решетки гироида и заключается в выполнении последовательности следующих стадий:

1. Одним из известных способов 3D печати получают темплат заданного полимерного каркаса и подходящего габаритного размера.

2. В каркас равномерно вдавливают пасту предшественника каталитически активного материала.

3. Готовый композит вялят на водяной или другой бане до 7 суток.

4. Затем проводят сушку при температуре до 200°С, и в зависимости от материала блока выдерживают при 250-450°С на воздухе для сушки материала.

5. Проводят прокалку материала при температуре, достаточной для формирования прочного и связанного блочного каркаса и удаления пластикового темплата (до 1300°С).

6. Далее полученный материал может быть дополнительно пропитан раствором предшественника активного компонента для получения катализатора с последующей дополнительной стадией термообработки.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1

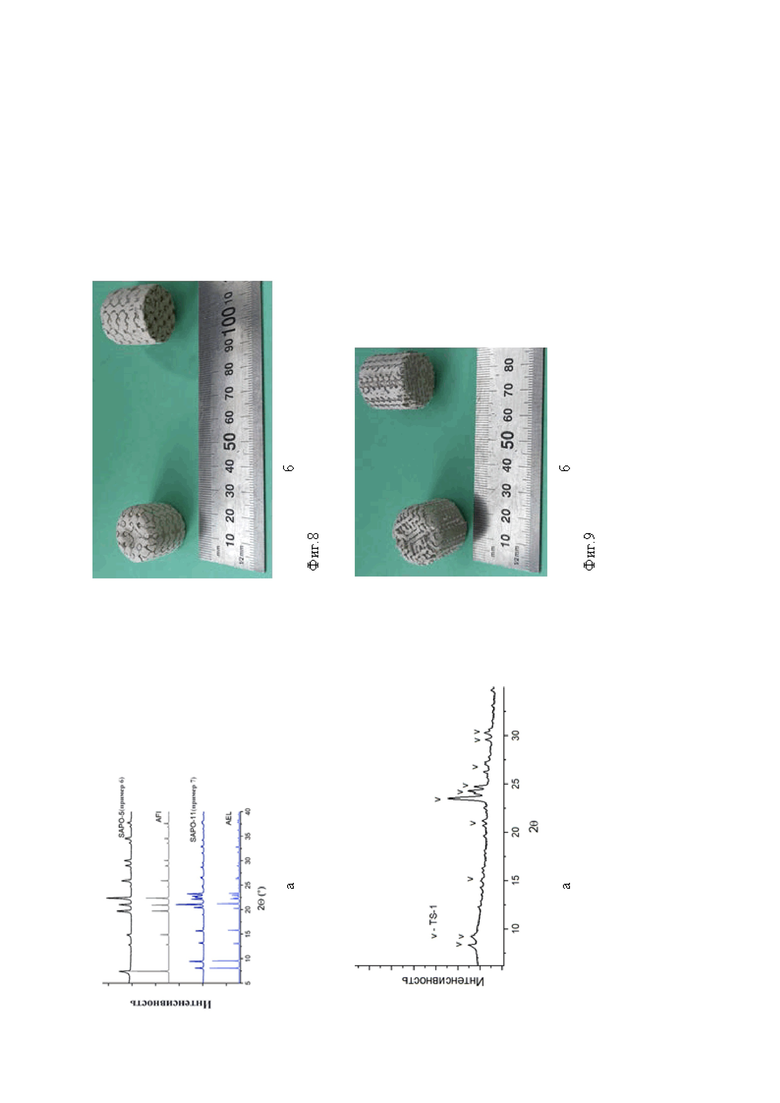

Для получения блочного цилиндроподобного носителя η-Al2O3 диаметром 76 мм, высотой 50 мм со структурой каналов G-типа (гироид) эффективной толщиной оксидного каркаса в блоке 2,0 мм и среднеквадратичной шириной каналов между элементами каркаса 0,4 мм на устройстве для 3D-печати «Creality Ender 3 Pro» из ABS-пластика при температуре печати 240°С получают темплатный каркас (блок из зеленого темплата на фиг. 3б). Поскольку темплат является удаляемым компонентом в последующих стадиях приготовления материала, то параметры решетки готового материала определяются вычитанием из общего объема блока каркасной структуры оксида, т.е. эффективная толщина каркаса из пластика составляет 0,4 мм, а среднеквадратичное расстояние между элементами пластикового каркаса 2 мм, что соответствует параметрам ячейки гироида в математическом моделировании (x = y = z = 2,4 мм) с толщиной стенки d=0,4 мм при проектировании c равномерно репродуцируемой во всем объеме блока решеткой, ограниченной общей геометрией блока, т.е. по высоте 50 мм и диаметром 76 мм.

Затем готовят байеритную пасту, РФА которого подтвержден для сухого состояния (фиг. 3а) в количестве 244 г (производства АО «Промкатализ», г. Рязань) в смеси с 56% азотной кислотой (3,3 мл) и при добавлении 3,3 мл диэтиленгликоля в расчете на 100 г получаемого оксида алюминия. Перемешивание смеси предшественников продолжают до достижения минимального содержания воды при сохранении оптимальных реологических свойств. Затем пасту вдавливают внутрь полученного темплатного каркаса блока, выдерживают при постоянной влажности 70% при температуре 110°С в течении 7 суток и высушивают при 110°С в сухой атмосфере в течении 1 суток. После чего блок дополнительно сушат при температуре 180°С в течении 2 ч, при температуре 350°С - в течении еще 4 ч, и прокаливают при температуре 650°С в течении 6 ч. Полученный белый алюмооксидный блок массой 66 г представлен на фиг. 3б).

После синтеза блок помещают в проточный реактор с внутренним диметром 76 мм на высокое давление (120 атм) и испытывают в процессе гидропереработки гудрона при температуре 400°С. В результате проведения испытаний в течение 100 ч при скорости подачи сырья 0,25 ч-1 удается снизить содержание серы на 25%, вязкость уменьшается с 2 500 000 до 3 000 мПа*с, а плотность - с 1,04 до 0,97 г/см3 (при 25°С).

Пример 2

Аналогично примеру 1 получают носитель оксида алюминия с теми же геометрическими и текстурными характеристиками. Затем блок пропитывают по влагоемкости водным раствором, содержащим 0,78 г гидроксокарбоната кобальта, 5,22 г моногидрата лимонной кислоты и 5,42 г ГПК H3[PMo12O40]*14H2O в 100 мл раствора (объем по влагоемкости). После пропитки блок сушат на воздухе и прокаливают при температуре 200°С для перевода активного компонента в твердое состояние. Содержание соединений металлов в блоке после прокаливания составляет Co - 0,3 мас. %, Mo - 2,5 мас. % ( фиг. 4).

Аналогично примеру 1 блок помещают в проточный реактор высокого давления (80 атм) с внутренним диметром 76 мм и испытывают в процессе гидропереработки вакуумного газойля с содержанием серы 2,04 мас. %. После 800 ч работы катализатора при объемной скорости подачи 0,5 ч-1 в получаемом продукте содержание серы не превышает 22 ppm.

Пример 3

Аналогично примеру 1 получают носитель оксида алюминия с силикоалюмофосфатом, отличающийся тем, что интрузионную пасту готовят предварительным смешением сухих порошков 10 мас. % цеолитоподобного силикоалюмофосфата SAPO-11 (структурный тип AEL) и 90 мас. % сухого байерита, в которую после тщательного перемешивания добавляют 3,3 мл 56 % азотной кислоты и 3,3 мл диэтиленгликоля (в расчете на получение 100 г прокаленного оксида алюминия), после чего добавляют дистиллированную воду до получения эластичной массы (67 мл воды).

Затем блок пропитывают по влагоемкости водным раствором, приготовленным при смешении с соединениями 2,01 г 2CoCO3·3Co(OH)2·6H2O, 13,95 г ГПК H3[PMo12O40] *40H2O, 2,37 г (NiOH)2CO3 и 32,2 г лимонной кислоты, в результате после термической обработки при 250°С получают блочный структурированный каталитически активный материал с содержанием металлов: Co - 1,1 мас. %, Mo - 5,2 мас. %, Ni - 1,6 мас. % (фиг. 5).

Аналогично примеру 2 блок помещают в проточный реактор высокого давления (80 атм) с внутренним диметром 76 мм и испытывают в процессе гидропереработки вакуумного газойля с содержанием серы 2,04 мас. %. После 800 ч работы катализатора при объемной скорости подачи 0,5 ч-1 в получаемом продукте содержание серы не превышает 17 ppm. Кроме того, фракционный состав продукта отличается повышенным содержанием легких фракций (бензин - 16,2 об. %, дизель - 39,6 об. %), что свидетельствует об увеличении скорости гидрокрекинга по сравнению с предыдущим примером.

Пример 4

Для получения цилиндрического блока с симметричными равноудаленными коаксиально направленными пятью отверстиями из PLA при 205°С на 3D принтере Wanhao Duplicator D6+ печатают цилиндрический блок с внутренним диаметром 8 мм, толщиной стенок 2,0 мм и пятью цилиндрическими направляющими диаметром 0,8 мм, четыре из которых удалены на 4,2 мм от центра цилиндра. Полученный блок для интрузии представлен на фиг. 6б. Получаемый блок не относится к решеткам Шварца и приводится в изобретении для сравнения каталитической активности традиционного блочного материала без структурированной системы макроканалов с предлагаемым подходом в приготовлении блочных материалов.

Для формования блока предварительно готовят цеолит со структурным типом MFI, микрокристаллический цеолит Fe-silicalite-1 (фиг. 6а). Для этого готовят гель с мольным соотношением реагентов SiO2 : 0,01 Fe2O3 : 0,2 NaOH : 0,11 TPABr (затравка для синтеза цеолитоподобных материалов) : 25 H2O. Затем смесь помещают в автоклав и подвергают термообработке при температуре 160°С в течение 72 ч. После этого полученный цеолит отмывают до нейтрального pH дистиллированной водой, сушат и прокаливают при 500°С. Для проведения испытаний в каталитическом окислении органических субстратов цеолит активируют с использованием 1М щавелевой кислоты, затем снова промывают до нейтрального pH, сушат и прокаливают при 500°С.

После чего полученный порошок цеолита (87.5 мас%) тщательно смешивают с бемитом (10 мас. %), метилцеллюлозой (2.5 мас. %), азотной кислотой (0.2 мл 69% р-ра на г сухой смеси) и водой. После тщательного перемешивания приготовленную пасту цеолита интрузией вдавливают в блок, сушат и прокаливают при 500°С (фиг. 6б, белые блоки) для получения Fe-silicalite-1.

Полученный цеолитный блок помещают в проточный кварцевый реактор с внутренним диаметром 8 мм, где испытывают в качестве гетерогенного катализатора Фентона в окислении органических субстратов, подавая смесь 1М H2O2 и 0.14 г/л лигнина. Конверсия лигнина в реакции его полного окисления пероксидом водорода на полученном катализаторе, состоящем на 90% из цеолита и 10% из Al2O3, составляет 72% при времени контакта 5 с в проточном режиме.

Пример 5

Сначала для приготовления цеолитного блока со структурированными каналами G-типа (гироид) с среднеквадратичной толщиной цеолитного каркаса внутри блока 1 мм и среднеквадратичной шириной каналов внутри каркаса 0,1 мм внутри цилиндрического блока с диаметром 25,4 мм и высотой 12 мм, получают из PLA при 205°С на 3D принтере Wanhao Duplicator D6+ темплат с эффективной толщиной пластикового каркаса 0,1 мм и расстоянием между заполнением (каналами) каркаса 1 мм, что соответствует параметрам решетки гироида 2,2 мм и толщиной 0,1 мм.

Далее с использованием полученного темплата готовят блок из цеолита ZSM-5. Готовят гель со следующим соотношением реагентов SiO2 : 0.01 Fe2O3: 0.28 TPAOH : 23H2O, вдавливают его внутрь напечатанного темплата из PLA с последующим проведением парофазной кристаллизации при температуре 180°С в течение 24 ч в автоклаве, после которой цеолит сушат, прокаливают при 500°С и активируют щавелевой кислотой. В результате чего получают блочный макроканальный структурированный каталитически активный материал из цеолита, представленные на фиг. 7.

Каталитические испытания проводят в проточном реакторе (внутренний диаметр 25,4 мм, общая высота слоя 48 мм), где последовательно друг на друга укладывают 4 блока и испытывают в процессе полного окисления лигнина пероксидом водорода. При времени контакта 5 с конверсия лигнина составляет 86%, что превышает конверсию лигнина на каталитическом блоке из примера 4 на 14%.

Пример 6

Для получения блока аналогично примеру 1 печатают темплат, отличающийся тем, что решетка темплата соответствует P-типу (примитив, представляющий собой шарообразное соединенное пористое пространство) со среднеквадратичным диаметром каналов между темплатным каркасом 2,0 мм и среднеквадратичной толщиной полимерного каркаса темплата 0,5 мм, при этом внешняя структура блока темплата описывается цилиндрической формой с диаметром 25,4 мм, высотой 25,4 мм. Параметры ячейки примитива при этом соответствуют значениям (x = y = z = 3,5355339 мм) и d = 0,5 мм.

Далее в темплат для приготовления каталитически активного блока вдавливают пасту, содержащую 30 мас. % силикоалюмофосфата SAPO-5 (структурный тип AFI) и 70 % байерита в расчете на сухой вес пасты. После сушки на воздухе в течении 24 ч блоки дополнительно сушат при 350°С в течении 12 ч и прокаливают на воздухе для удаления темплата при 650°С в течении 8 ч, что позволяет получить блок, состоящий из связанного тонкими перешейками шарообразного каркаса на основе SAPO-5 и оксида алюминия со среднеквадратичным диаметром 2 мм для оксидного материала, которые располагаются равноудалено друг от друга на среднеквадратичном расстоянии 0,5 мм между стенками материала после удаления полимера и представляют собой каналы с заданной шириной. При этом общий габарит блока вписывается в размеры цилиндра с диаметром 25,4 мм и высотой 25,4 мм (фиг. 8б). Структурный тип цеолитоподобного материала SAPO-5 подтверждается результатами РФА на (фиг. 8а).

Затем полученный блок, как носитель для катализатора, пропитывают раствором гексахлорплатината водорода для получения катализатора, содержащего 0,5 мас. % Pt на массу носителя. После чего блок сушат, прокаливают при 550°С и восстанавливают в токе водорода непосредственно перед испытаниями при 400°С.

Полученный блочный структурированный каталитически активный материал испытывают в гидрокрекинге обессеренного вакуумного газойля, где конверсия сырья в дизельное топливо составляет >65 % при температуре 350°С.

Пример 7

Аналогично примеру 6 готовят блок, отличающийся тем, что в состав пасты, вдавливаемой внутрь темплата, входит 30 мас. % силикоалюмофосфата SAPO-11 (структурный тип AEL) и 70 мас. % байерита в расчете на сухой вес материала, что также подтверждается результатом РФА (фиг. 8а). Полученные блоки после удаления темплата прокаливанием также пропитывают раствором гексахлорплатината водорода для получения катализатора с 0,5 мас. % Pt на массу носителя. Затем полученный блок сушат, прокаливают при 550°С и восстанавливают в токе водорода непосредственно перед испытаниями при 400°С.

Полученный блочный структурированный каталитически активный материал испытывают в гидрокрекинге обессеренного вакуумного газойля, где конверсия сырья в дизельное топливо составляет >58 % при температуре 350°С.

Пример 8

Аналогично примеру 6 готовят блок, отличающийся тем, что для вдавливания используют пасту другого состава, содержащую 70 мас. % силикоалюмофосфата SAPO-11 (структурный тип AEL) и 30 мас. % бемита, для темплата того же типа и строения, которые аналогичным образом подвергают термообработке для удаления остатков темплата. Полученный блок пропитывают раствором гексахлорплатината водорода для получения катализатора 0,5 мас. % Pt/носитель. Затем блок сушат, прокаливают при 550°С и восстанавливают в токе водорода непосредственно перед испытаниями при 400°С.

Полученный блочный структурированный каталитически активный материал испытывают в гидроизомеризации (гидроизодепарафинизации) остатка гидрокрекинга вакуумного газойля, в результате выход депарафинизированного продукта составляет >67% при температуре 360°С.

Пример 9

Аналогично примеру 6 получают блок, отличающийся тем, что цилиндрический темплат печатают на 3D принтере Wanhao duplicator D6+ при 215°С из PETG-пластика с решеткой D-типа (ромбоид, представляющий собой равноудаленные пересекающиеся плоскости по 4 тетраэдрическим направлениям с каналами). Темплатный каркас имеет среднеквадратичную толщину каркаса 0,1 мм, а среднеквадратичную ширину каналов между элементами пластика - 1,2 мм. Математически каркас соответствует параметрам решетки (x = y = z = 4,5 мм) и (d = 0,1 мм).

Аналогично примеру 6 напечатанный темплат используют для вдавливания пасты, отличающейся тем, что в состав пасты входит 30 мас. % цеолита TS-1 структурного типа MFI (фиг. 9а) и 70 мас. % бемита, предварительно смешанные в сухом виде с последующим добавлением водного раствора 5 % азотной кислоты до получения эластичной массы, которую используют для получения титан-силикалитного блока вдавливанием в темплат с последующими сушкой при комнатной температуре на протяжении 5 ч, сушкой при 200°С в течение 5 ч и заключительной прокалкой при 650°С в течении 8 ч для удаления пластикового темпалата и формирования блока со среднеквадатичной шириной каналов внутри каркаса блока 0,1 мм и толщиной самого каркаса 1,2 мм (фиг. 9б). Полученный блок пропитывают солями молибдена с последующим переводом в нерастворимую форму MoO3 (содержание 2 мас. %) сушкой и прокаливанием при 450°С.

Затем блочный структурированный каталитически активный материал испытывают в реакторе Берти в процессе эпоксидирования метилолеата. В ходе испытаний катализатор показывает активность, соответствующую выходу продукта 65% при продолжительности эксперимента 5,5 ч.

Пример 10

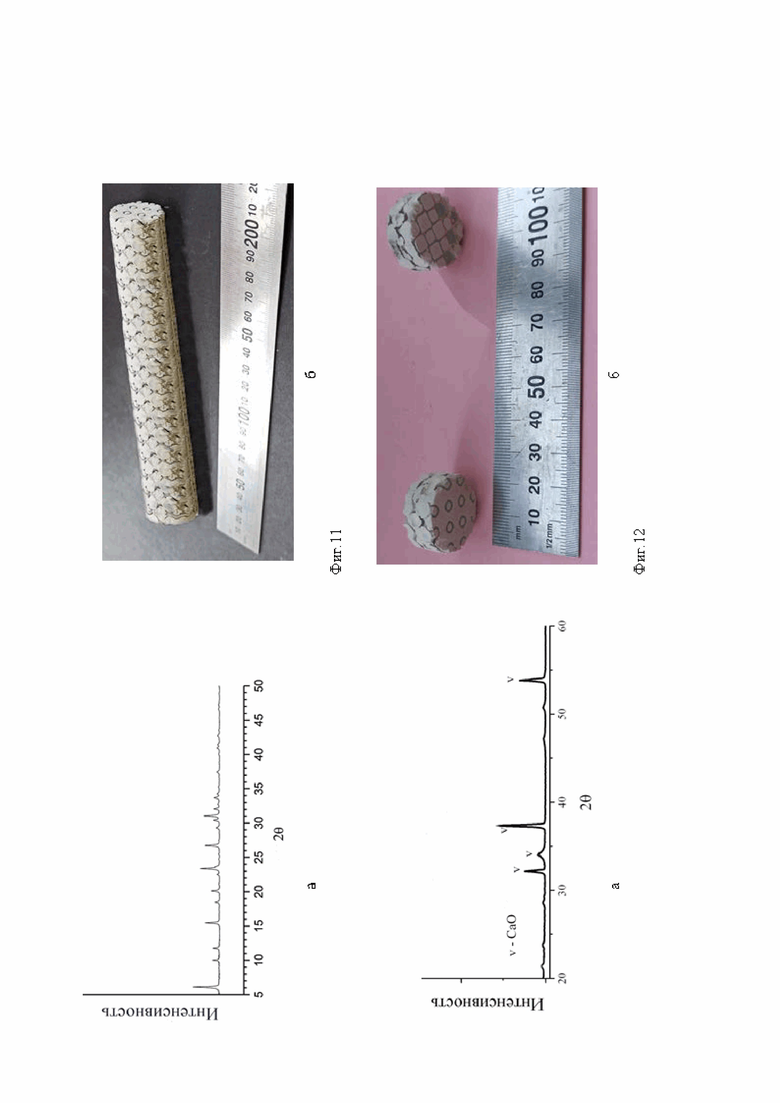

Аналогично примеру 6 готовят цилиндрический темплат со структурной решеткой P-типа, отличающийся тем, что внешние размеры темплатного каркаса составляют: диаметр 25,4 мм и длина 200 мм (фиг. 10).

Аналогично примеру 6 для вдавливания в блок темплата готовят интрузионную пасту, отличающуюся тем, что используют механическую смесь, состоящую из 90 мас. % NaX цеолита и 10 мас. % бемита в качестве связующего (фиг. 11а), с 5% водным раствором азотной кислоты, после тщательного перемешивания которой проводят интрузию пасты внутрь блока. Затем блок сушат при комнатной температуре в течении 48 ч, дополнительно сушат при 350°С в течении 18 ч и прокаливают при 500°С в течении 8 ч (фиг. 11б).

Полученный блочный структурированный каталитически активный материал испытывают в процессах адсорбции воды в воздухе и адсорбции метана из водородсодержащего газа. Динамическая емкость по воде составляет 25 мас. % при давлении паров 1 торр, и 5 % - по метану из смеси, содержащей 12 об. % CH4 в H2.

Пример 11

Аналогично примеру 10 готовят темплат, отличающийся тем, что диаметр цилиндрического темплата составляет 25,4 мм, а длина 12 мм, решетка внутри темплата соответствует P-типу со среднеквадратичным диаметром между стенками пластика 2,4 мм и среднеквадратичной толщиной пластика 0,8 мм.

Полученный темплат используют для приготовления сорбента на основе оксида кальция. Для этого чистый оксид кальция смешивают с водой до получения эластичной массы гидроксида кальция, которую затем сдавливают внутрь темплата. Затем композит сушат, прокаливают при 550°С в течении 4 ч и после еще раз прокаливают при 800°С в течении 12 ч для удаления образующего карбоната. Получают блочный структурированный каталитически активный материал со среднеквадратичной шириной внутренних каналов 0,8 мм и средним диаметром оксида кальция внутри 2,4 мм (фиг. 12б), его структурный состав подтверждается данными РФА (фиг. 12а).

Четыре блока последовательно загружают в реактор с внутренним диаметром 25,4 мм и проводят его испытания по очистке воздуха от CO2 (входная концентрация 25 об. %, скорость подачи смеси 8 мл/с, время сорбции 6 мин) при 650°С на стадии сорбции и при 800°С при регенерации сорбента. Динамическая емкость сорбционных блоков составляет 12 мас. % после 60 циклов сорбции-регенерации.

Пример 12

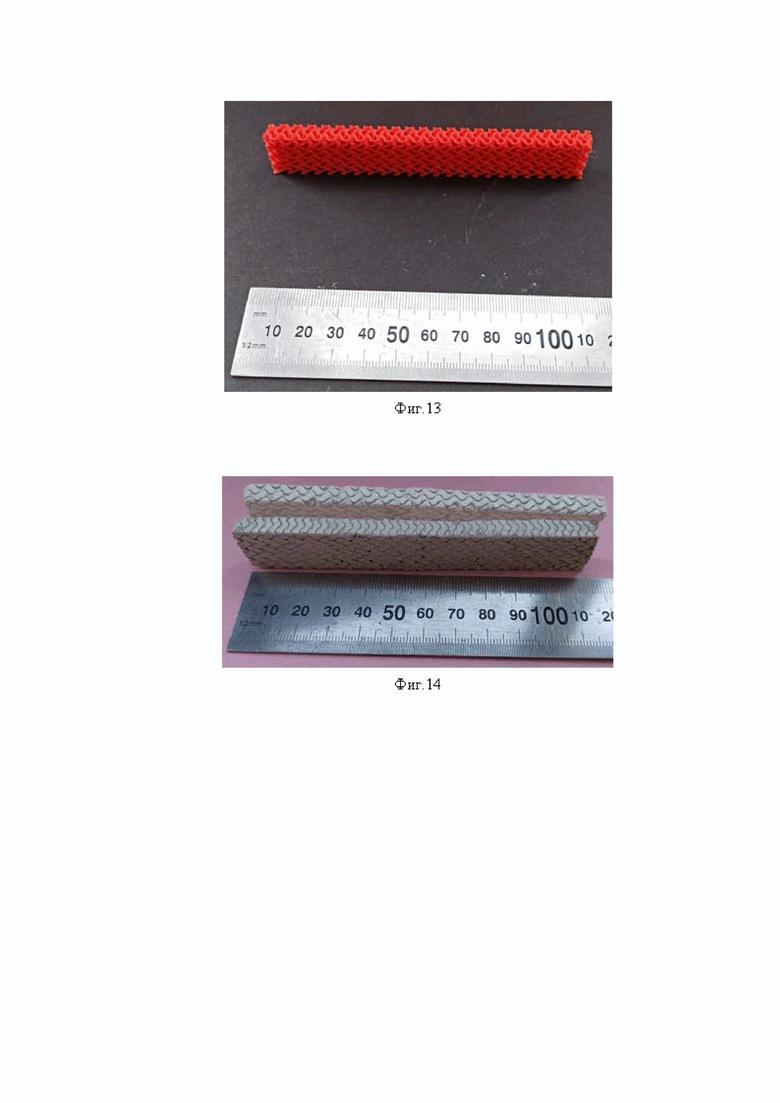

Для приготовления блока в виде параллелепипеда 115×20×8 мм3 получают темплат из HIPS-пластика на 3D принтере Creality Ender-3 Pro при температуре 245°С с внутренней решеткой G-типа, в которой среднеквадратичная ширина каналов внутри каркаса из пластика составляет 2,0 мм, на средняя толщина самого пластикового каркаса 0,4 мм (фиг. 13).

Аналогично примеру 10 темплат используют для вдавливания пасты, содержащей 90% цеолита NaX и 10% бемита. Затем аналогично примеру 10 сушат и прокаливают для удаления полимера и получения NaX цеолита (фиг. 14).

Полученный блочный структурированный каталитически активный материал используют для загрузки в качестве решетки радиатора и испытывают в циклах осушки воздуха с термической регенерацией. Емкость сорбентов в 100 циклах сорбции-регенерации стабильно составляет 32 мас. % при подаче воздуха с давлением паров воды 1 торр при 25°С со скоростью 20 мл/с на сорбции и при регенерации тем же воздухом при 80°С.

Таким образом, получение блочных каталитически активных материалов методом темплатного синтеза, в котором темплат структурируют предложенным способом 3D-печати, подтверждается описанными примерами. При этом к каталитически активным материалам относятся: носители, катализаторы и сорбенты. В состав таких материалов можно отнести гидроксиды и гидроокиси металлов, как псевдобемит, бемит, байерит, оксиды кальция, соединения фосфора, силикоалюмофосфаты, цеолитоподобные соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОПЕРЕРАБОТКИ ВАКУУМНОГО ГАЗОЙЛЯ | 2023 |

|

RU2813488C1 |

| Способ переработки тяжелого нефтяного сырья на защитном слое бифункционального катализатора | 2019 |

|

RU2704123C1 |

| Способ переработки тяжелого нефтяного сырья на катализаторе защитного слоя | 2019 |

|

RU2704122C1 |

| Катализатор, способ его приготовления и способ переработки тяжелого углеводородного сырья | 2019 |

|

RU2717095C1 |

| Способ получения пористого каталитически активного материала | 2020 |

|

RU2730485C1 |

| Способ получения композитных каркасных материалов (варианты) | 2018 |

|

RU2706222C2 |

| Катализатор защитного слоя для переработки тяжелого нефтяного сырья и способ его приготовления | 2018 |

|

RU2699354C1 |

| КАТАЛИЗАТОР ДЛЯ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2013 |

|

RU2527573C1 |

| Катализатор защитного слоя для переработки тяжелого нефтяного сырья | 2018 |

|

RU2698191C1 |

| Бифункциональный катализатор защитного слоя для переработки тяжелого нефтяного сырья и способ его приготовления | 2018 |

|

RU2698265C1 |

Изобретение относится к каталитической химии. Предложен блочный структурированный каталитически активный материал, полученный из предшественников, таких как оксиды алюминия, кремния, титана, циркония, цинка, кальция, магния, фосфора, а также их смешанные соединения, включая цеолиты и цеолитоподобные системы, характеризующийся упорядоченной внутренней структурой, образованной каналами с геометрией минимальных поверхностей Шварца P, D, G, при этом среднеквадратичная ширина каналов составляет 0,1-0,8 мм, толщина материала блока – от 1,0 до 2,4 мм. Также предложен способ приготовления блочного структурированного каталитически активного материала с использованием 3D-печати. Технический результат - получение новых структурированных пористых каталитически активных материалов в форме блока с регулярной геометрией макроканалов известного химического состава; каналы образуют упорядоченную внутреннюю структуру по типу решеток P, D, G, имеющих геометрию минимальных поверхностей Шварца, среднеквадратичная ширина каналов составляет 0,1-0,8 мм, при этом толщина материала блока - от 1,0 до 2,4 мм. 2 н. и 2 з.п. ф-лы, 14 ил., 1 табл., 12 пр.

1. Блочный структурированный каталитически активный материал, полученный из предшественников, таких как оксиды алюминия, кремния, титана, циркония, цинка, кальция, магния, фосфора, а также их смешанные соединения, включая цеолиты и цеолитоподобные системы, характеризующийся упорядоченной внутренней структурой, образованной каналами с геометрией минимальных поверхностей Шварца P, D, G, при этом среднеквадратичная ширина каналов составляет 0,1-0,8 мм, толщина материала блока – от 1,0 до 2,4 мм.

2. Способ приготовления блочного структурированного каталитически активного материала, характеризующийся тем, что сначала способом 3D-печати из полимерного пластика получают темплатный каркас в виде блока, имеющего тип решетки с геометрией минимальных поверхностей Шварца, задающий внутреннюю структуру каналов блока; далее готовят пасту из предшественников каталитически активного материала, таких как оксиды алюминия, кремния, титана, циркония, цинка, кальция, магния, фосфора, а также их смешанные соединения, включая цеолиты и цеолитоподобные системы; затем в напечатанный темплатный каркас равномерно вдавливают полученную пасту предшественника, после чего осуществляют термообработку для удаления темплата, при этом получают блочный структурированный каталитически активный материал, характеризующийся упорядоченной внутренней структурой, образованной каналами с геометрией минимальных поверхностей Шварца P, D, G, среднеквадратичная ширина которых составляет 0,1-0,8 мм, при этом толщина материала блока – от 1,0 до 2,4 мм.

3. Способ по п.2, отличающийся тем, что в качестве полимерного пластика используют полилактид, акрилонитрилбутадиенстирол, поливиниловый спирт, нейлон, ударопрочный полистирол, воск, полиэтиленгликольтерефталат, любой модифицированный или улучшенный их вариант, а также любую фотополимерную смолу для 3D-печати, включая на резиновой основе.

4. Способ по п.2, отличающийся тем, что полученный блочный структурированный каталитически активный материал дополнительно пропитывают раствором предшественника активного компонента с последующей стадией термообработки для получения нанесенного катализатора.

| А | |||

| А | |||

| БРАГИНА и др | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ADVANCED MOLECULAR SIEVE, Т.4, no 2, стр.43-51 | |||

| Al-Ketan O | |||

| и др | |||

| Additive manufacturing of architected catalytic ceramic substrates based on triply periodic minimal surfaces | |||

| J | |||

| Am | |||

| Ceram | |||

| Soc., 2019, V.102, p.6176-6193 | |||

| А | |||

| И | |||

Авторы

Даты

2023-12-27—Публикация

2023-04-05—Подача