Группа изобретений относится к электротехнике, а именно к устройствам для накопления и хранения электрической энергии, и способам производства электрохимических устройств.

Из уровня техники известен электрохимический накопитель электрической энергии производства компании IOXUS. Устройство совмещает в себе активированный углеродный материал суперконденсатора, который накопляет заряд, и слои литий-ионного материала, свернутого в цилиндрическую форму (http://supreme2.ru/gibridnye-superkondensatory-ot-ioxus/).

Недостатком таких гибридных решений является износ по количеству циклов заряда/разряда по сравнению с классическими суперконденсаторами (20000 циклов у гибридов против 500000 у традиционных ионисторов), что ведет к малой продолжительности жизни.

Из уровня техники известен электролитический конденсатор (заявка на изобретение US 2007002524). Электролитический конденсатор включает положительный электрод, отрицательный электрод и электролит, способный транспортировать ионы лития, характеризующийся тем, что положительный электрод способен нести с двух сторон ионы лития и анионы, отрицательный электрод способен нести с двух сторон ионы лития. А (mAh) – емкость ячейки, когда электролитический конденсатор в заряженном состоянии разряжается на половину за 1 ±0.25 часа, и В (mAh) – полная емкость отрицательного электрода, представляющая собой емкость, когда отрицательный электрод в заряженном состоянии разряжается до 1,5 В (Li/Li+), причем уровень активного материала положительного электрод и активного материала отрицательного электрода лежит в пределах 0,05≤А/B≤0,3.

Недостатком данного устройства является относительно низкая емкость в диапазоне от 3 до 1,5 В, а также относительно низкие мощностные характеристики.

Из уровня техники известен электрический двухслойный конденсатор (патент на изобретение US 5453909). Аккумулирование энергии осуществляется посредством статического заряда, приложение разности потенциалов к положительной и отрицательной пластинам заряжает суперконденсатор посредством использования электродов и электролитов, аналогичных электродам и электролитам, используемым в литиево-ионных или литиево-металлических аккумуляторах.

Недостатками конденсатора являются небольшая удельная энергия, зависимость напряжения от степени заряженности, возможность выгорания внутренних контактов при коротком замыкании.

Из уровня техники известен суперконденсатор (заявка на изобретение US 2002048143), состоящий из двух металлических электродов, на внутренних поверхностях которых нанесен слой углеродных нанотрубок, электролита в пространстве между электродами и сепаратора, разделяющего электролит между электродами.

Недостатками этого суперконденсатора являются небольшая удельная энергия, зависимость напряжения от степени заряженности, возможность выгорания внутренних контактов при коротком замыкании, значительно больший, по сравнению с аккумуляторами, саморазряд.

Наиболее близким аналогом группы заявленных изобретений является литий-углеродный электрохимический конденсатор и способ его изготовления, известные из патента RU 2581849. Устройство включает в себя, по меньшей мере, два рабочих электрода, один электролит, сепараторы и коллекторы тока, размещенные в термостатируемом объеме, в котором отрицательный электрод (анод) представляет собой литий-углеродный нанокомпозит, положительный электрод (катод) представляет собой углеродный наноматериал с высокой удельной поверхностью, при этом электроды выполнены в виде пластин или листов толщиной 0,1-10 мм и плотностью 0,6-1,8 г/см3. Способ изготовления содержит следующие операции: приготовление электродных смесей; диспергирование приготовленных электродных смесей со связующими; прессование пластин из диспергированных со связующими электродных смесей; сушку прессованных пластин из диспергированных со связующими электродных смесей; соединение прессованных пластин с коллекторами тока; изготовление сборки из отрицательного электрода, положительного электрода и сепаратора; сушку изготовленной сборки; заправку высушенной сборки электролитом на основе растворимой литиевой соли и растворителя в сухих условиях; вакуумирование заправленной сборки в зажатом состоянии и ее герметизацию; предварительную электрохимическую обработку для образования нанодисперсного углеродного материала, содержащего частички металлического лития; заряжение и разряжение изготовленного литий-углеродного суперконденсатора.

Недостатками этого электрохимического устройства являются большая трудоемкость изготовления электродов в виде отдельных карточек или листов, низкий ресурс электродов из-за плохой адгезии активного слоя к коллектору тока, ограничения по максимальной удельной энергоемкости и мощности, связанные с характеристиками применяемых электродных материалов и способов нанесения их на токовые коллекторы.

Технической проблемой группы заявляемых изобретений является создание электрохимического накопителя электрической энергии и способа его изготовления, позволяющие преодолеть указанные недостатки.

Техническим результатом группы заявляемых изобретений является повышение удельных характеристик и ресурса электрохимического накопителя электрической энергии.

Технический результат обеспечивается за счет того, что в электрохимическом накопителе электрической энергии, содержащем рабочий отрицательный электрод (анод), рабочий положительный электрод (катод) и дополнительный электрод, электролит, сепараторы и коллекторы тока положительный электрод (катод) содержит активный материал, представляющий собой смесь углеродного и наноуглеродного материалов и оксидных соединений щелочных и переходных металлов и неводнорастворимых полимерных связующих.

Технический результат достигается также за счет того, что способ изготовления электрохимического накопителя электрической энергии содержит следующие этапы:

- приготовление электродных смесей, состоящих из углеродных и наноуглеродных материалов и воднорастворимых или неводнорастворимых полимерных связующих для рабочего отрицательного электрода (анода),

- приготовление электродных смесей, состоящих из углеродного и наноуглеродного материалов и оксидных щелочных и переходных металлов и неводнорастворимых полимерных связующих для рабочего положительного электрода (катода);

- диспергирование приготовленных электродных смесей;

- приготовление коллекторов тока из металлических сеток или металлических фольг путем нанесения на металлические сетки или металлические фольги электропроводящего клея, состоящего из смеси наноуглеродных и углеродных материалов и воднорастворимого связующего;

- изготовление пластин или лент из диспергированных электродных смесей путем их нанесения на коллекторы тока из металлических сеток или металлических фольг с нанесенным электропроводящим клеем;

- сушку изготовленных пластин или лент из диспергированных электродных смесей в инертной атмосфере или под вакуумом;

- каландрирование изготовленных пластин или лент из диспергированных электродных смесей, нанесенных на коллекторы тока из металлических сеток или металлических фольг, покрытых слоем электропроводящего клея;

- изготовление электродной сборки, состоящей из не менее одного и не более ста анодов и не менее одного и не более ста катодов, разделенных сепаратором;

- сушка изготовленной электродной сборки, состоящей из одного или более отрицательного электрода (анода) и одного или более положительного электрода (катода), разделенных сепаратором, в инертной атмосфере или под вакуумом при повышенной температуре;

- изготовление одного или более дополнительного электрода, состоящего из литиевой фольги, нанесенной на токовый коллектор из металлической сетки или металлической фольги;

- соединение одного или более анодов, одного или более катодов, одного или более дополнительных электрода с соответствующими внешними токовыми выводами и размещение в едином корпусе из полимерного материала;

- заправка корпуса с размещенными в нем отрицательными, положительными и дополнительными электродами жидким или гелеобразным электролитом, состоящим из раствора литиевой соли в органическом растворителе и герметизация корпуса;

- задание в электрической цепи между рабочими электродами силы тока заданной величины от внешнего источника;

- соединение дополнительного электрода с одним или с обоими рабочими электродами в электрическую цепь через подобранное омическое сопротивление;

- предварительное заряжение электрохимического накопителя электрической энергии путем приложения заданной силы тока в электрической цепи между рабочими электродами при замкнутой через подобранное омическое сопротивление электрической цепи между дополнительным электродом и одним или обоими рабочими электродами в течение наперед заданной продолжительности по времени, причем омическое сопротивление подобрано так, чтобы сила тока в электрической цепи между дополнительным электродом и одним или обоими рабочими электродами и сила тока в электрической цепи между рабочими электродами были близки по величине;

- удаление дополнительного электрода и повторная герметизация корпуса.

Электрохимический накопитель электрической энергии содержит, по меньшей мере, два рабочих электрода (анод и катод) и один дополнительный электрод, один электролит, сепараторы и коллекторы тока, размещенные в термостатируемом объеме. Отрицательный электрод (анод) выполнен из материала, способного принимать частицы растворенного в электролите щелочного металла в атомарной форме, а положительный электрод (катод) выполнен из материала, способного принимать частицы растворенного в электролите щелочного металла в ионной форме, при этом предварительное заряжение анода частицами металла в атомарной форме и насыщение катода частицами металла в ионной форме производится с помощью дополнительного электрода, соединенного одновременно с одним или обоими рабочими электродами через таким образом подобранное омическое сопротивление, чтобы при заданной силе токе в цепи напряжение между рабочими электродами оставалось на одном наперед заданном уровне. За счет этого возникает разность потенциалов между катодом и анодом. При замыкании внешней цепи в ней течет электронный ток, а во внутренней цепи между катодом и анодом течет ионный ток.

Сила тока в цепи между рабочими электродами устанавливается на уровне 0,1-1,0 мА/см2, а напряжение поддерживается в на постоянном уровне в диапазоне 3,0-4,0 В.

В качестве дополнительного электрода используется металлический литий, нанесенный на токовый коллектор из металлической сетки или металлической фольги.

Отрицательный электрод (анод) изготавливается путем нанесения активного материала, представляющего собой смесь углеродных и наноуглеродных материалов с нанесенными на них наночастицами металлов, предпочтительно меди, цинка или серебра, и водорастворимых или неводорастворимых полимерных связующих, например, но не ограничиваясь, углеродный материал 0%-97%, наноуглеродный материал 0-2%, причем в сумме углеродный и наноуглеродный материал составляют 95-97% от массы активного материала, воднорастворимые или неводнорастворимые полимерные связующие 3-5%, на токовый коллектор, представляющий собой металлическую сетку со сквозными отверстиями предпочтительно из меди или металлическую фольгу без сквозных отверстий предпочтительно из меди.

Отрицательный электрод (анод) может также изготавливаться без нанесения активного материала и представлять собой металлическую сетку со сквозными отверстиями предпочтительно из меди с нанесенной на нее фольгой из щелочного металла, предпочтительно лития, или без нанесения металлической фольги из щелочного металла, или металлическую фольгу без сквозных отверстий предпочтительно из меди с нанесенной на нее фольгой из щелочного металла, предпочтительно лития, или без нанесения металлической фольги из щелочного металла.

Примеры состава активного слоя анода:

состав анода 1 - углеродный и наноуглеродный материал 95%, в том числе наночастицы металлов 0%, воднорастворимые связующие 5%

состав анода 2 - углеродный и наноуглеродный материал 97%, в том числе наночастицы металлов 0%, неводнорастворимые связующие 3%

состав анода 3 - углеродный и наноуглеродный материал 96%, в том числе наночастицы меди 1%, неводнорастворимые связующие 4%

состав анода 4 - углеродный и наноуглеродный материал 97%, в том числе наночастицы цинка 0,5%, неводнорастворимые связующие 3%

состав анода 5 - углеродный и наноуглеродный материал материал 97%, в том числе наночастицы металлов 2%, неводнорастворимые полимерные связующие 3%.

Положительный электрод (катод) изготавливается путем нанесения активного материала, представляющего собой смесь углеродного и наноуглеродного материалов и оксидных соединений щелочных и переходных металлов и неводорастворимых полимерных связующих, например, но не ограничиваясь, углеродный материал 0-97%, наноуглеродный материал 0-2%, оксидные соединения щелочных и переходных металлов 0-97%, причем общая масса углеродных, наноуглеродных материалов и оксидных соединений щелочных и переходных металлов в сумме составляет 97-85%, неводнорастворимые полимерные связующие 3-15% от общей массы активного материала, на токовый коллектор, представляющий собой металлическую сетку со сквозными отверстиями или металлическую фольгу без сквозных отверстий, причем углеродный материал, применяемый в аноде и в катоде может быть разный или одинаковый.

При изготовлении положительного электрода (катода) путем нанесения активного материала, представляющего собой смесь углеродного и наноуглеродного материалов и оксидных соединений щелочных и переходных металлов и неводорастворимых полимерных связующих, на токовый коллектор, представляющий собой металлическую сетку со сквозными отверстиями или металлическую фольгу без сквозных отверстий, предпочтительно из алюминия, количество углеродного и наноуглеродного материала составляет от 0 до 97%, количество оксидных соединений лития составляет от 97% до 0% от общей массы активного материала, причем общая масса углеродных, наноуглеродных материалов и оксидных соединений щелочных и переходных металлов в сумме составляет 85-97%, например, но не ограничиваясь:

состав катода 1 - углеродный и наноуглеродный материал 92%, оксидные соединения лития 0%, неводнорастворимые связующие 8%;

состав катода 2 - углеродный и наноуглеродный материал 62%, оксидные соединения лития 32%, неводнорастворимые связующие 6%;

состав катода 3 - углеродный и наноуглеродный материал 1%, оксидные соединения лития 95%, неводнорастворимые связующие 4%;

состав катода 4 - углеродный и наноуглеродный материал 85%, оксидные соединения лития 12%, неводнорастворимые связующие 3%;

состав катода 5 - углеродный и наноуглеродный материал 85%, оксидные соединения лития 0%, неводнорастворимые связующие 15%;

При изготовлении отрицательного электрода (анода) и/или положительного электрода (катода) перед нанесением активного материала на токовый коллектор, представляющий собой металлическую сетку со сквозными отверстиями или металлическую фольгу без сквозных отверстий, предпочтительно соответственно из меди и/или алюминия, наносится электропроводящий адгезивный подслой толщиной 0-2 мкм, состоящий из смеси углеродных и наноуглеродных материалов и воднорастворимого связующего.

При изготовлении электрохимического накопителя электрической энергии используется жидкий, загущенный (повышенной концентрации) или гелеобразный электролит, представляющий раствор неорганической или органической соли в неионогенном растворителе или в ионной жидкости, пористый сепаратор из полимерного материала, например, но не ограничиваясь, из полипропилена, полиэтилентерафталата, поливинилфторида или целлюлозы, причем концентрация соли в электролите находится в диапазоне 1-5 моль/л, а электролит размещается в порах сепаратора.

Омическое сопротивление в цепи между дополнительным и одним или обоими рабочими электродами выбирается так, чтобы обеспечить постоянство напряжения между дополнительным электродом и обоими рабочими электродами.

Омическое сопротивление в цепи между дополнительным и одним или обоими рабочими электродами выбирается так, чтобы обеспечить плавное снижение напряжения в диапазоне от 4,0 до 3,0 В между дополнительным электродом и одним или обоими рабочими электродами до наперед заданной величины.

Омическое сопротивление в цепи между дополнительным и одним или обоими рабочими электродами выбирается так, чтобы обеспечить плавное снижение напряжения в диапазоне от 4,0 до 3,0 В между дополнительным электродом и одним или обоими рабочими электродами до заранее заданной величины.

Омическое сопротивление в цепи между дополнительным и рабочими электродами выбирается так, чтобы обеспечить плавное повышение напряжения между дополнительным электродом и одним или обоими рабочими электродами до наперед заданной величины в диапазоне от 3,0 до 4,0 В.

Продолжительность предварительного заряжения электрохимического накопителя электрической энергии путем приложения заданной силы тока в электрической цепи между рабочими электродами при замкнутой через специальным образом подобранное омическое сопротивление электрической цепи между дополнительным электродом и одним или обоими рабочими электродами в часах задается равным 0,1-0,8 от значения, полученного путем деления величины рабочего значения емкости электрохимического накопителя электрической энергии, измеряемой в ампер-часах, на величину силы тока, измеряемой в амперах.

Количество электричества, прошедшее в электрической цепи между дополнительным электродом и одним или обоими рабочими электродами при предварительном заряжении электрохимического накопителя электрической энергии определяется путем интегрирования по времени силы тока в указанной цепи, определяемой путем деления мгновенного значения напряжения, измеряемого в указанной цепи, к величине специально подобранного омического.

В электрическую цепь между дополнительным электродом и одним или обоими рабочими электродами при предварительном заряжении электрохимического накопителя электрической энергии устанавливается автоматический размыкатель электрической цепи при достижении заданного уровня напряжения.

При достижении заданной продолжительности предварительного заряжения электрохимического накопителя электрической энергии путем приложения заданной силы тока в электрической цепи между рабочими электродами при замкнутой через специальным образом подобранное омическое сопротивление электрической цепи между дополнительным электродом и обоими рабочими электродами, сила тока в цепи между рабочими электродами увеличивается, предпочтительно в 2 раза, напряжение между рабочими одним или обоими рабочими электродами и дополнительным электродом изменяется скачкообразно и автоматический размыкатель электрической цепи размыкает цепь между дополнительным электродом и одним или обоими рабочими электродами.

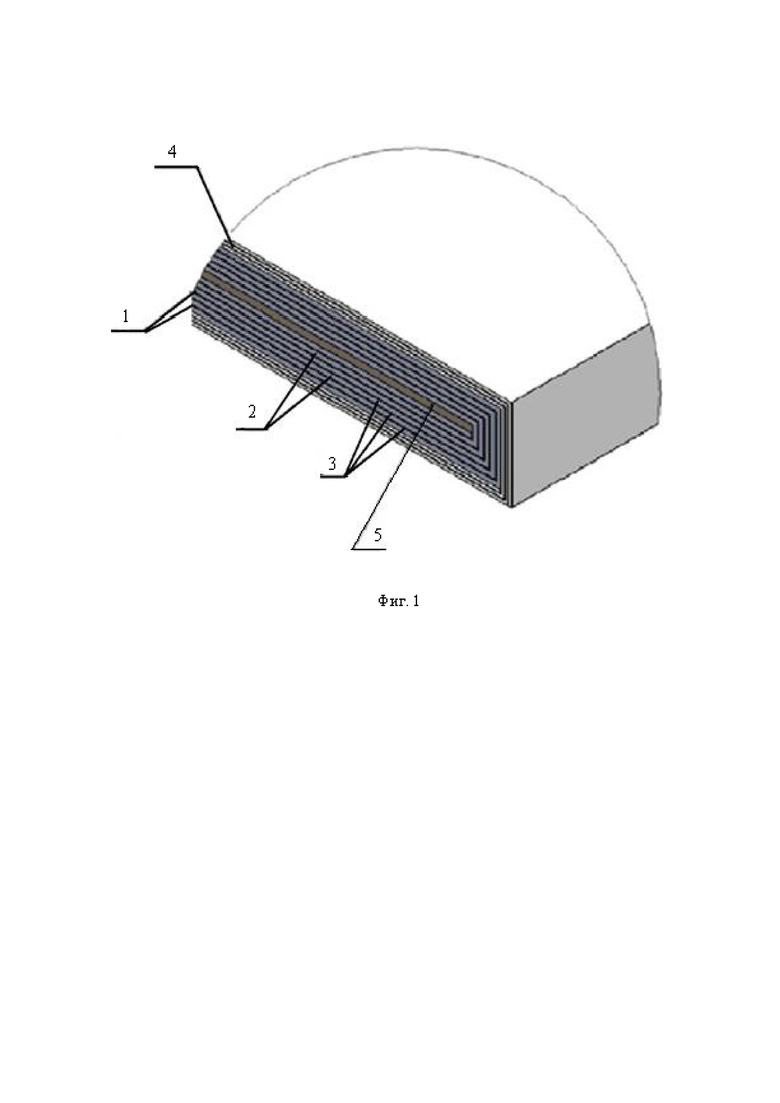

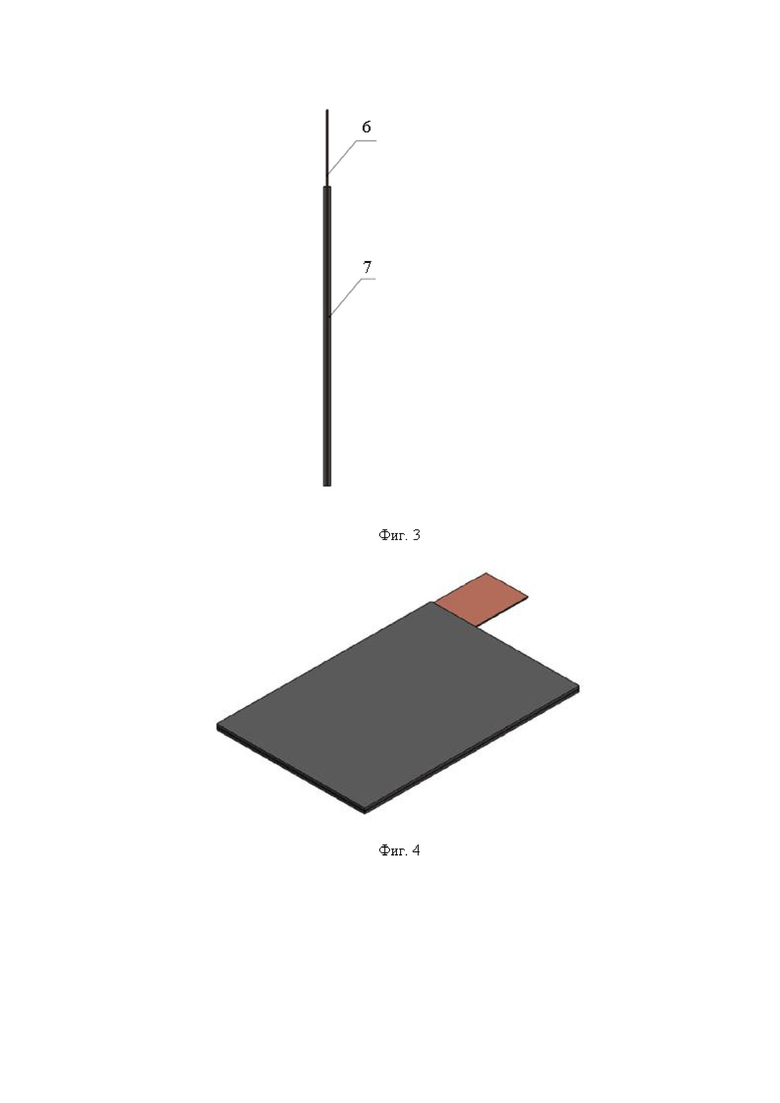

Группа изобретений поясняется фигурами 1-7, на которых показаны:

фиг. 1 – электрохимический накопитель электрической энергии, содержащий положительные (катоды) и отрицательные (аноды) электроды и вспомогательный электрод, содержащий металлический литий;

фиг. 2-4 – отрицательный электрод (анод);

фиг. 5-7 – положительный электрод (катод).

На фигурах 1-3 позициями 1-7 показаны:

1 – отрицательный электрод (анод), включая коллектор тока, адгезивный подслой и анодный активный слой;

2 – положительный электрод (катод), включая коллектор тока, адгезивный подслой и катодный активный слой;

3 – сепаратор;

4 – вспомогательный (дополнительный) электрод;

5 – электролит;

6 – коллектор тока;

7 – электродный активный слой.

Описание конструкции и принципа работы электрохимического накопителя электрической энергии.

Электрохимический накопитель электрической энергии (фиг. 1), состоит из рабочих электродов: отрицательного электрода (анода) 1, включая коллектор тока, адгезивный подслой и анодный активный слой, положительного электрода (катода) 2, включая коллектор тока, адгезивный подслой и катодный активный слой. Рабочие электроды 1 и 2 разделены не проводящим электроны сепаратором 3, выполненным из пористого неэлектропроводного материала, например, пористый нетканый полипропилен. Также электрохимический накопитель электрической энергии содержит дополнительный вспомогательный электрод 4, содержащий металлический литий. Внутреннее пространство сепаратора заполнено жидким, загущенным (высококонцентрированным) или гелеобразным электролитом 5, имеющим ионную электропроводность.

Отрицательный электрод (анод) 1 (фиг. 2) выполнен в виде лент или листов из медной фольги, предварительно покрытой электропроводящим клеем (адгезивом) толщиной 0-2 мкм, с нанесенным с двух сторон активным материалом преимущественно толщиной в диапазоне 0…200 мкм на одну сторону и плотностью преимущественно, в диапазоне 0,5…2,0 г/см3. Активный материал отрицательного электрода (анода) может быть выполнен из смеси углеродных и наноуглеродных материалов, или из смеси углеродных материалов и наноуглеродных материалов с нанесенными на них наночастицами металлов, предпочтительно меди, цинка или серебра и воднорастворимых или неводнорастворимых полимерных связующих, или без нанесения активного материала в виде металлической сетки со сквозными отверстиями предпочтительно из меди с нанесенной на нее фольгой из щелочного металла, предпочтительно лития, или без нанесения металлической фольги из щелочного металла, или в виде металлической фольги без сквозных отверстий, предпочтительно из меди, с нанесенной на нее фольгой из щелочного металла, предпочтительно лития, или без нанесения металлической фольги из щелочного металла.

Положительный электрод (катод) 2 (фиг. 3) выполнен в виде лент или листов из алюминиевой фольги, предварительно покрытой электропроводящим клеем (адгезивом) толщиной 0-2 мкм, с нанесенным с двух сторон активным материалом преимущественно толщиной в диапазоне 0…200 мкм и плотностью преимущественно, в диапазоне 0,5…3,5 г/см3. Активный материал положительного электрода (катода) может быть выполнен из смеси углеродного и наноуглеродного материалов и оксидных соединений щелочных и переходных металлов и неводнорастворимых полимерных связующих.

Дополнительный электрод 4 (фиг. 1) выполнен из металлического лития, нанесенного на токовый коллектор из металлической сетки или металлической фольги.

Омическое сопротивление R в цепи между дополнительным электродом 4, соединенным одновременно с одним или обоими рабочими электродами 1, 2 определяют по математической зависимости:

R=U/(I/S),

где I/S - заданная плотность тока в цепи между рабочими электродами, А/см2;

I – сила тока в цепи между рабочими электродами, А;

S – суммарная геометрическая площадь поверхности отрицательных электродов (анодов) или положительных электродов (катодов), см2;

U – напряжение в цепи между одним или обоими рабочими электродами и дополнительным электродом, В.

Обычно плотность тока в цепи между рабочими электродами устанавливается на уровне 0,1...1,0 мА/см2, а напряжение поддерживается на постоянном уровне в диапазоне 3,0-4,0 В.

Принцип работы электрохимического накопителя электрической энергии состоит в следующем.

В исходном незаряженном состоянии электрохимический накопитель может находиться при температуре окружающей среды в диапазоне -25/+50 ºС. Областью рабочих температур конденсатора является область температур выше точки кристаллизации неводного электролита на основе литиевых солей. Изначально не заряженный электрохимический накопитель находится при комнатной температуре. При этом электролит находится в жидком состоянии.

Для предварительного заряжения электрохимического накопителя отрицательный электрод (анод) подключается к отрицательному выходу внешнего источника питания постоянного тока, а положительный электрод (катод) подключается к положительному выходу внешнего источника питания постоянного тока, и осуществляется подача тока в течение заданного времени до достижения разности потенциалов между положительным и вспомогательным электродом на уровне 3,5 В. После этого дополнительный электрод подключается к выходу положительного электрода (катода) через таким образом подобранное омическое сопротивление, чтобы при заданной силе токе в цепи напряжение между рабочими электродами оставалось на одном заранее заданном уровне. При этом отрицательный электрод (анод) остается подключенным к отрицательному выходу внешнего источника питания постоянного тока, а положительный электрод остается подключенным к положительному выходу внешнего источника питания постоянного тока, и продолжает осуществляться подача тока в течение заданного времени при напряжении между рабочими электродами на заданном уровне. После этого дополнительный электрод отключается, и осуществляется подача тока от внешнего источника питания постоянного тока в течение заданного времени до достижения заданного уровня напряжения между рабочими электродами. Электрохимический накопитель заряжен. После этого дополнительный электрод удаляется или не используется.

Энергия заряда электрохимического накопителя используется при разряде на внешнее нагрузочное устройство.

Заявляемый электрохимический накопитель реализует улучшенные удельные характеристики (удельную энергоемкость, плотность энергии, плотность тока, удельную мощность, удельный заряд, напряжение) по сравнению с аналогами.

СПОСОБ

Способ изготовления литий-углеродного электрохимического конденсатора осуществляется следующим образом.

Сначала изготавливают электродные смеси из активного материала для катода и анода.

Для приготовления электродной смеси для анода могут быть использованы углеродные и наноуглеродные материалы с нанесенными на них наночастицами металлов, предпочтительно меди, цинка или серебра или без нанесения наночастиц металлов, и воднорастворимые или неводнорастворимые полимерные связующие.

Для изготовления положительного электрода (катода) могут быть использованы смеси углеродного и наноуглеродного материалов и оксидных соединений щелочных и переходных металлов и неводнорастворимых полимерных связующих следующего состава, например, но не ограничиваясь, углеродный материал 0-97%, наноуглеродный материал 0-2%; оксидные соединения щелочных и переходных металлов 0-97%, неводнорастворимые полимерные связующие 3-15% от общей массы активного материала, или например, но не ограничиваясь, углеродного и наноуглеродного материала от 0 до 97%, количество оксидных соединений лития составляет от 0% до 97% неводнорастворимые полимерные связующие 3-15% от общей массы активного материала, причем углеродный материал, применяемый в аноде и в катоде может быть разный или одинаковый.

Затем приготовленные электродные смеси с полимерными связующими диспергируют под вакуумом при непрерывном перемешивании с помощью электрической мешалки с числом оборотов от 60 до 600 об/мин в течение 24-120 часов при температуре окружающей среды или при повышенной температуре с контролем вязкости плотности суспензии.

Затем приготавливают коллекторы тока из металлических сеток или металлических фольг путем нанесения на металлические сетки или металлические фольги электропроводящего клея (адгезива), состоящего из смеси наноуглеродных и углеродных материалов и воднорастворимого связующего, причем толщина адгезивного слоя как правило составляет 0-2 мкм.

Затем изготавливают пластины или ленты из диспергированных электродных смесей путем их нанесения методом намазывания или напыления или другим известным способом на коллекторы тока из металлических сеток или металлических фольг с нанесенным электропроводящим клеем (адгезивом).

Затем проводят сушку изготовленных пластин или лент из диспергированных электродных смесей в инертной атмосфере или под вакуумом в течение 24-240 часов при температуре 50-200 °С.

Затем проводят каландрирование (прессование) изготовленных пластин или лент из диспергированных электродных смесей, нанесенных на коллекторы тока из металлических сеток или металлических фольг, покрытых слоем электропроводящего клея (адгезива), при комнатной температуре или при повышенных температурах.

Затем изготавливают электродную сборку, состоящую из одного или более (до 100 исходя из технологических возможностей оборудования) отрицательного электрода (анода) и одного или более (до 100 исходя из технологических возможностей оборудования) положительного электрода (катода), разделенных сепаратором.

Затем проводят сушку изготовленной электродной сборки, состоящей из одного или более отрицательного электрода (анода) и одного или более положительного электрода (катода), разделенных сепаратором, в инертной атмосфере или под вакуумом при повышенной температуре.

Затем изготавливают один или более дополнительных электродов, состоящих из литиевой фольги, нанесенной на токовый коллектор из металлической сетки или металлической фольги, причем изготовление производится в инертной атмосфере.

Затем соединяют один или более отрицательных электродов (анодов), один или более положительных электрода (катодов), один или более дополнительных электродов с соответствующими внешними токовыми выводами и размещают их в едином корпусе из полимерного материала или из композитного материала или из металла.

Затем заправляют корпус с размещенными в нем отрицательными, положительными и дополнительными электродами жидким или гелеобразным электролитом, состоящим из раствора литиевой соли в органическом растворителе, причем концентрация соли в электролите может составлять 1-5 моль/л, и герметизируют корпус.

Далее задают в электрической цепи между рабочими электродами силу тока заданной величины от внешнего источника, причем силу тока подбирают так, чтобы отношение силы тока к общей геометрической площади отрицательных или положительных электродов было в диапазоне 0,1-1,0 мА/см2 и заряжают электрохимический накопитель электрической энергии до напряжения 3,0-4,0 В.

Далее соединяют дополнительный электрод с одним или с обоими рабочими электродами в электрическую цепь через подобранное омическое сопротивление и проводят предварительное заряжение электрохимического накопителя электрической энергии путем приложения заданной силы тока в электрической цепи между рабочими электродами при замкнутой через подобранное омическое сопротивление электрической цепи между дополнительным электродом и одним или обоими рабочими электродами в течение определенной наперед заданной продолжительности по времени, причем омическое сопротивление в цепи между дополнительным и одним или обоими рабочими электродами выбирается так, чтобы обеспечить постоянство напряжения между дополнительным электродом и обоими рабочими электродами, или омическое сопротивление в цепи между дополнительным и одним или обоими рабочими электродами выбирается так, чтобы обеспечить плавное снижение напряжения в диапазоне от 4,0 до 3,0 В между дополнительным электродом и одним или обоими рабочими электродами до заранее заданной величины, или омическое сопротивление в цепи между дополнительным и рабочими электродами выбирается так, чтобы обеспечить плавное повышение напряжения между дополнительным электродом и одним или обоими рабочими электродами до наперед заданной величины в диапазоне от 3,0 до 4,0 В. Продолжительность предварительного заряжения электрохимического накопителя электрической энергии путем приложения заданной силы тока в электрической цепи между рабочими электродами при замкнутой через подобранное омическое сопротивление электрической цепи между дополнительным электродом и одним или обоими рабочими электродами в часах задается равным 0,1-0,8 от значения, полученного путем деления величины рабочего значения ёмкости электрохимического накопителя электрической энергии, измеряемой в ампер-часах, на величину силы тока, измеряемой в амперах, или продолжительность предварительного заряжения определяется по прохождению заданного количества электричества в электрической цепи между дополнительным электродом и одним или обоими рабочими электродами, которое определяется путем интегрирования по времени силы тока в указанной цепи, определяемой путем деления мгновенного значения напряжения, измеряемого в указанной цепи, к величине специально подобранного омического сопротивления.

В электрическую цепь между дополнительным электродом и одним или обоими рабочими электродами при предварительном заряжении электрохимического накопителя электрической энергии может быть установлен автоматический размыкатель электрической цепи при достижении заданного уровня напряжения. При достижении заданной продолжительности предварительного заряжения электрохимического накопителя электрической энергии путем приложения заданной силы тока в электрической цепи между рабочими электродами при замкнутой через специальным образом подобранное омическое сопротивление электрической цепи между дополнительным электродом и обоими рабочими электродами, сила тока в цепи между рабочими электродами увеличивается, предпочтительно в 2 раза, напряжение между рабочими одним или обоими рабочими электродами и дополнительным электродом изменяется скачкообразно, и автоматический размыкатель электрической цепи размыкает цепь между дополнительным электродом и одним или обоими рабочими электродами.

Далее удаляют дополнительный электрод и проводят повторную герметизацию корпуса.

Пример осуществления способа и устройства

Электрохимический накопитель электрической энергии состоит из размещенных во внешнем корпусе положительного, отрицательного и дополнительного электродов, с проложенным между ними пористым сепаратором, и заполнен жидким или гелеобразным электролитом. Размер положительного электрода – 98х148 мм, активный слой состоит из смеси углеродного материала, углеродного наноматериала и оксидных соединений лития, толщина активного слоя 100 мкм, токоподвод выполнен из алюминиевой фольги, покрытой электропроводящим клеем толщиной 1,5 мкм. Количество положительных электродов – 24 с двухсторонним активным слоем. Размер отрицательного электрода – 100х150 мм, активный слой состоит из углеродного материала и углеродного наноматериала с добавками наночастиц меди, толщина активного слоя 50 мкм, токоподвод выполнен из медной фольги, покрытой электропроводящим клеем толщиной 1,5 мкм. Количество отрицательных электродов – 25 с двухсторонним активным слоем. Размер дополнительного электрода 100х150 мм, активный слой состоит из металлического лития, толщина активного слоя 60 мкм, токоподвод выполнен из медной фольги, количество дополнительных электродов – 2.

Способ изготовления электрохимического накопителя электрической энергии заключается в следующем. Приготавливают суспензию для изготовления электропроводящего клея (адгезива), состоящую из воднорастворимого полимерного связующего 55% масс., углеродный материал 44,8% масс., углеродный наноматериал 0,2% масс. Приготавливают суспензию для изготовления отрицательного электрода (анода), состоящую из неводнорастворимого полимерного связующего 4% масс., углеродный материал 95% масс., углеродный наноматериал с наночастицами меди 1% масс. Приготавливают суспензию для изготовления положительного электрода (катода), состоящую из неводнорастворимого полимерного связующего 3,7% масс., углеродный материал 1,2% масс., углеродный наноматериал 0,1% масс, оксидные соединения лития 95% масс.

Наносят суспензию электропроводящего клея (адгезива) на соответственно алюминиевую фольгу толщиной 14 мкм и медную фольгу толщиной 6 мкм с двух сторон. Толщина адгезивного подслоя составляет 1,5 мкм на одну сторону. Наносят суспензию для изготовления отрицательного электрода (анода) на медную фольгу толщиной 6 мкм, покрытую с двух сторон электропроводящим клеем (адгезивом) толщиной 1,5 мкм на одну сторону. Толщина активного слоя отрицательного электрода (анода) составляет 35 мкм на одну сторону. Наносят суспензию для изготовления положительного электрода (катода) на алюминиевую фольгу толщиной 14 мкм, покрытую с двух сторон электропроводящим клеем (адгезивом) толщиной 1,5 мкм на одну сторону. Толщина активного слоя положительного электрода (катода) составляет 100 мкм на одну сторону.

Далее проводят сушку изготовленных лент из диспергированных электродных смесей под вакуумом в течение 24 часов при температуре 80º С. Затем проводят каландрирование (прессование) изготовленных лент при температуре 45º С. Затем изготавливают отрицательные электроды размером 100х150 мм и положительные электроды размером 98х148 мм. Количество отрицательных электродов – 25 с двухсторонним активным слоем. Количество положительных электродов – 24 с двухсторонним активным слоем. Размер дополнительного электрода – 100х150 мм, активный слой состоит из металлического лития, толщина активного слоя – 60 мкм, токоподвод выполнен из медной фольги, количество дополнительных электродов – 2.

Затем изготавливают электродную сборку, состоящую из 25 отрицательных электродов (анода) и 24 положительных электродов (катодов), разделенных пористым сепаратором, и проводят ее сушку под вакуумом при температуре 80º С в течение 240 часов. Изготавливают в инертной атмосфере два дополнительных электрода размером 100х150 мм, состоящих из литиевой фольги, нанесенной на токовый коллектор из медной фольги толщиной 9 мкм. Соединяют отрицательные электроды (аноды), положительные электроды (катоды), дополнительные электрода с соответствующими внешними токовыми выводами и размещают их в едином корпусе из полимерного материала. Заправляют корпус с размещенными в нем отрицательными, положительными и дополнительными электродами жидким электролитом с концентраций соли в электролите на уровне 2 моль/л, и герметизируют корпус.

Далее задают в электрической цепи между рабочими электродами силу тока 0,36 А от внешнего источника и заряжают электрохимический накопитель электрической энергии до напряжения 3,6 В. Далее соединяют дополнительный электрод с положительным электродом в электрическую цепь через омическое сопротивление 10 Ом и проводят предварительное заряжение электрохимического накопителя электрической энергии. Продолжительность предварительного заряжения электрохимического накопителя электрической энергии задается равным 84 часам. Далее удаляют дополнительный электрод и проводят повторную герметизацию корпуса.

После этого положительный выход внешнего зарядного устройства к токовому выводу положительного электрода, а отрицательный выход внешнего зарядного устройства – к токовому выводу отрицательного электрода. Далее электрохимический накопитель электрической энергии готов к работе – сила тока при заряде 12А, сила тока при разряде 24 А.

Техническим результатом является создание электрохимического накопителя электрической энергии с повышенными энергетическими и мощностными характеристиками – 260 Вт⋅час/кг конструкции при времени разряда 60 минут.

Использование электрохимического накопителя электрической энергии такого типа позволяет эффективно накапливать и отдавать электрическую энергию в мобильных энергоустановках транспортного назначения и в стационарных энергоустановках систем распределенной энергетики, в том числе для энергоустановок на возобновляемых источниках энергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТИЙ-УГЛЕРОДНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ КОНДЕНСАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2581849C2 |

| НАНОКОМПОЗИТНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ КОНДЕНСАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2518150C2 |

| МНОГОЭЛЕМЕНТНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ КОНДЕНСАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2419907C1 |

| УГЛЕРОДНЫЙ КАТОДНЫЙ МАТЕРИАЛ ДЛЯ НАКОПИТЕЛЯ ЭНЕРГИИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2634779C1 |

| ЭЛЕКТРОД, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СОДЕРЖАЩАЯ ЕГО АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2005 |

|

RU2352029C2 |

| ПЕРЕЗАРЯЖАЕМЫЕ ЭЛЕКТРОДЫ ИЗ ЩЕЛОЧНЫХ И ЩЕЛОЧНОЗЕМЕЛЬНЫХ МЕТАЛЛОВ С УПРАВЛЯЕМЫМ РОСТОМ ДЕНДРИТОВ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ | 2012 |

|

RU2601548C2 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2014 |

|

RU2578129C1 |

| ЭЛЕКТРОДНАЯ ФОЛЬГА, ТОКООТВОД, ЭЛЕКТРОД И ЭЛЕМЕНТ ДЛЯ АККУМУЛИРОВАНИЯ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ С ИХ ПРИМЕНЕНИЕМ | 2012 |

|

RU2573387C2 |

| КАТОД ДЛЯ МЕТАЛЛОВОЗДУШНЫХ ИСТОЧНИКОВ ТОКА И МЕТАЛЛОВОЗДУШНЫЙ ИСТОЧНИК ТОКА, ВКЛЮЧАЮЩИЙ ЭТОТ КАТОД | 2014 |

|

RU2575194C1 |

| БАТАРЕИ БИОМЕДИЦИНСКОГО УСТРОЙСТВА С ЭЛЕКТРООСАЖДЕННЫМИ КАТОДАМИ | 2017 |

|

RU2682482C1 |

Группа изобретений относится к электротехнике, а именно к устройствам для накопления и хранения электрической энергии и способам производства электрохимических устройств. Техническим результатом является повышение удельных характеристик и ресурса электрохимического накопителя электрической энергии. Технический результат обеспечивается за счет того, что в электрохимическом накопителе электрической энергии, содержащем рабочий отрицательный электрод (анод), рабочий положительный электрод (катод) и дополнительный электрод, электролит, сепараторы и коллекторы тока положительный электрод (катод) содержит активный материал, представляющий собой смесь углеродного и наноуглеродного материалов и оксидных соединений щелочных и переходных металлов и неводнорастворимых полимерных связующих. 2 н. и 21 з.п. ф-лы, 7 ил., 1 пр.

1. Электрохимический накопитель электрической энергии, содержащий рабочий отрицательный электрод (анод), рабочий положительный электрод (катод) и дополнительный электрод, электролит, сепараторы и коллекторы тока, отличающийся тем, что положительный электрод (катод) содержит активный материал, представляющий собой смесь углеродного и наноуглеродного материалов и оксидных соединений щелочных и переходных металлов и неводнорастворимых полимерных связующих.

2. Накопитель по п. 1, отличающийся тем, что плотность тока в цепи между анодом и катодом устанавливается на уровне 0,1-1,0 мА/см2, а напряжение поддерживается на постоянном уровне в диапазоне 3,0-4,0 В.

3. Накопитель по п. 1, отличающийся тем, что дополнительный электрод выполнен из металлического лития, нанесенного на токовый коллектор из металлической сетки или металлической фольги.

4. Накопитель по п. 1, отличающийся тем, что анод выполнен путем нанесения активного материала, представляющего собой смесь углеродных и наноуглеродных материалов и воднорастворимых или неводнорастворимых полимерных связующих в следующих соотношениях, мас.% от общей массы активного материала:

углеродный материал – 93-97%;

наноуглеродный материал – 0-2%;

воднорастворимые или неводнорастворимые полимерные связующие – 3-5%;

причем в сумме углеродный и наноуглеродный материал составляют 95-97 % от массы активного материала.

5. Накопитель по п. 4, отличающийся тем, что активный материал анода представляет собой смесь углеродных материалов и наноуглеродных материалов с нанесенными на них наночастицами металлов: меди, цинка или серебра, и воднорастворимых или неводнорастворимых полимерных связующих.

6. Накопитель по п. 1, отличающийся тем, что анод представляет собой металлическую сетку или металлическую фольгу.

7. Накопитель по п. 6, отличающийся тем, что металлическая сетка выполнена со сквозными отверстиями.

8. Накопитель по п. 6, отличающийся тем, что металлическая сетка или металлическая фольга выполнены из меди.

9. Накопитель по п. 6, отличающийся тем, что на металлическую сетку или на металлическую фольгу нанесена фольга из щелочного металла.

10. Накопитель по п. 9, отличающийся тем, что фольга из щелочного металла выполнена из лития.

11. Накопитель по п. 1, отличающийся тем, что активный материал катода представляет собой смесь углеродного и наноуглеродного материалов и оксидных соединений щелочных и переходных металлов и неводнорастворимых полимерных связующих в следующих соотношениях, мас.% от общей массы активного материала:

углеродный материал, наноуглеродный материал и оксидные соединения щелочных и переходных металлов – 83-97 %;

наноуглеродный материал – 0-2 %,

неводнорастворимые полимерные связующие – 3-15 %.

12. Накопитель по п. 11, отличающийся тем, что оксидные соединения щелочных и переходных металлов содержат литий.

13. Накопитель по п. 1, отличающийся тем, что один или оба рабочих электрода содержат электропроводящий адгезивный подслой толщиной 1-2 мкм, расположенный под активным материалом и состоящий из смеси углеродных и наноуглеродных материалов и воднорастворимого связующего.

14. Способ изготовления электрохимического накопителя электрической энергии по п. 1, характеризующийся тем, что содержит следующие этапы:

- приготовление электродных смесей, состоящих из углеродных и наноуглеродных материалов и воднорастворимых или неводнорастворимых полимерных связующих для рабочего отрицательного электрода (анода),

- приготовление электродных смесей, состоящих из углеродного и наноуглеродного материалов и оксидных щелочных и переходных металлов и неводнорастворимых полимерных связующих для рабочего положительного электрода (катода);

- диспергирование приготовленных электродных смесей;

- приготовление коллекторов тока из металлических сеток или металлических фольг путем нанесения на металлические сетки или металлические фольги электропроводящего клея, состоящего из смеси наноуглеродных и углеродных материалов и воднорастворимого связующего;

- изготовление пластин или лент из диспергированных электродных смесей путем их нанесения на коллекторы тока из металлических сеток или металлических фольг с нанесенным электропроводящим клеем;

- сушку изготовленных пластин или лент из диспергированных электродных смесей в инертной атмосфере или под вакуумом;

- каландрирование изготовленных пластин или лент из диспергированных электродных смесей, нанесенных на коллекторы тока из металлических сеток или металлических фольг, покрытых слоем электропроводящего клея;

- изготовление электродной сборки, состоящей из не менее одного и не более ста анодов и не менее одного и не более ста катодов, разделенных сепаратором;

- сушка изготовленной электродной сборки, состоящей из одного или более отрицательного электрода (анода) и одного или более положительного электрода (катода), разделенных сепаратором, в инертной атмосфере или под вакуумом при повышенной температуре;

- изготовление одного или более дополнительного электрода, состоящего из литиевой фольги, нанесенной на токовый коллектор из металлической сетки или металлической фольги;

- соединение одного или более анодов, одного или более катодов, одного или более дополнительных электрода с соответствующими внешними токовыми выводами и размещение в едином корпусе из полимерного материала;

- заправка корпуса с размещенными в нем отрицательными, положительными и дополнительными электродами жидким или гелеобразным электролитом, состоящим из раствора литиевой соли в органическом растворителе и герметизация корпуса;

- задание в электрической цепи между рабочими электродами силы тока заданной величины от внешнего источника;

- соединение дополнительного электрода с одним или с обоими рабочими электродами в электрическую цепь через подобранное омическое сопротивление;

- предварительное заряжение электрохимического накопителя электрической энергии путем приложения заданной силы тока в электрической цепи между рабочими электродами при замкнутой через подобранное омическое сопротивление электрической цепи между дополнительным электродом и одним или обоими рабочими электродами в течение наперед заданной продолжительности по времени, причем омическое сопротивление подобрано так, чтобы сила тока в электрической цепи между дополнительным электродом и одним или обоими рабочими электродами и сила тока в электрической цепи между рабочими электродами были близки по величине;

- удаление дополнительного электрода и повторная герметизация корпуса.

15. Способ по п. 14, характеризующийся тем, что омическое сопротивление в цепи между дополнительным и одним или обоими рабочими электродами выбирают так, чтобы обеспечить постоянство напряжения между дополнительным электродом и обоими рабочими электродами.

16. Способ по п. 14, характеризующийся тем, что омическое сопротивление в цепи между дополнительным и одним или обоими рабочими электродами выбирают так, чтобы обеспечить плавное снижение напряжения в диапазоне от 4,0 до 3,0 В между дополнительным электродом и одним или обоими рабочими электродами до наперед заданной величины.

17. Способ по п. 14, характеризующийся тем, что омическое сопротивление в цепи между дополнительным и рабочими электродами выбирают так, чтобы обеспечить плавное повышение напряжения между дополнительным электродом и одним или обоими рабочими электродами до наперед заданной величины в диапазоне от 3,0 до 4,0 В.

18. Способ п. 14, характеризующийся тем, что продолжительность предварительного заряжения электрохимического накопителя электрической энергии путем приложения заданной силы тока в электрической цепи между рабочими электродами при замкнутой через подобранное омическое сопротивление электрической цепи между дополнительным электродом и одним или обоими рабочими электродами в часах задают равным 0,1-0,8 от значения, полученного путем деления величины рабочего значения емкости электрохимического накопителя электрической энергии, измеряемой в ампер-часах, на величину силы тока, измеряемой в амперах.

19. Способ по пункту по п. 14, характеризующийся тем, что количество электричества, прошедшее в электрической цепи между дополнительным электродом и одним или обоими рабочими электродами при предварительном заряжении электрохимического накопителя электрической энергии определяют путем интегрирования по времени силы тока в указанной цепи, определяемой путем деления мгновенного значения напряжения, измеряемого в указанной цепи, к величине подобранного омического сопротивления.

20. Способ по п. 14, характеризующийся тем, что в электрическую цепь между дополнительным электродом и одним или обоими рабочими электродами при предварительном заряжении электрохимического накопителя электрической энергии устанавливают автоматический размыкатель электрической цепи при достижении заданного уровня напряжения.

21. Способ по п. 14, характеризующийся тем, что при достижении заданной продолжительности предварительного заряжения электрохимического накопителя электрической энергии путем приложения заданной силы тока в электрической цепи между рабочими электродами при замкнутой через подобранное омическое сопротивление электрической цепи между дополнительным электродом и обоими рабочими электродами, сила тока в цепи между рабочими электродами увеличивается, предпочтительно в 2 раза, напряжение между рабочими одним или обоими рабочими электродами и дополнительным электродом изменяется скачкообразно и автоматический размыкатель электрической цепи размыкает цепь между дополнительным электродом и одним или обоими рабочими электродами.

22. Способ по п. 14, характеризующийся тем, что при его изготовлении используют жидкий, загущенный или гелеобразный электролит, представляющий раствор неорганической или органической соли в неионогенном растворители или в ионной жидкости, пористый сепаратор из полимерного материала, причем концентрация соли в электролите находится в диапазоне 1-5 моль/л, а электролит размещают в порах сепаратора.

23. Способ по п. 22, характеризующийся тем, что полимерный материал сепаратора содержит полипропилен, полиэтилентерафталат, поливинилфторид или целлюлозу.

| ЛИТИЙ-УГЛЕРОДНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ КОНДЕНСАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2581849C2 |

| US 2007002524 A1, 04.01.2007 | |||

| US 2002048143 A1, 25.04.2002 | |||

| WO 2011159477 A1, 22.12.2011 | |||

| US 2011013344 A1, 20.01.2011. | |||

Авторы

Даты

2023-12-28—Публикация

2023-06-27—Подача