Изобретение относится к горелочным модулям камер сгорания газотурбинных двигателей, работающих преимущественно на газообразном топливе различного состава.

Известна кольцевая камера сгорания газотурбинного двигателя по патенту на изобретение РФ № 2767679 сущность заключается в том, камера сгорания газотурбинного двигателя, содержащая корпус, на бобышках которого закреплены фланцами топливные форсунки, конец форсунки установлен в отверстии корпуса завихрителя входящего в горелку, закрепленную в кольцевой головке при помощи резьбовой гайки, между концами каждой форсунки и корпусом завихрителя установлен уплотнительный узел. Форсунка содержит корпус, газораспределительную втулку, уплотнительные кольца, шлицевую гайку, которая стопорится завальцовкой корпуса форсунки, резьбовая гайка имеет плавный вход, на кольцевой головке расположен ряд охлаждающих отверстий, между головкой кольцевой и резьбовой гайкой установлено контровочное кольцо, уплотнительный узел закреплен в отверстии корпуса завихрителя приваркой опорного кольца к корпусу завихрителя.

Недостатком данной конструкции является:

Не обеспечение плавности подвода воздуха к завихрителю

Не достаточное охлаждение горелки, приводящее к перегреву

Известна кольцевая камера сгорания газотурбинного двигателя по патенту на изобретение РФ № 2670858 сущность заключается в том, что камера сгорания газотурбинного двигателя, содержащая корпус, на бобышках которого закреплены фланцами топливные форсунки, концы форсунок установлены в отверстии корпусов завихрителей, размещающихся в кольцевой головке.

Недостатками известной камеры сгорания являются перегрев кольцевой головки.

Не возможность работы на газе отличном по составу от метана, к примеру - на попутном нефтяном газе, на пропанобутановой фракции, на газе, полученном путем газификации угля.

Известно горелочное устройство камеры сгорания ГТД РФ 2746347, содержащее корпус, включающий входную часть, камеру смешения и выходное сопло, топливную форсунку, закрепленную фланцами к обечайке камеры сгорания, выходной срез топливной форсунки установлен во входную часть корпуса, между выходным срезом топливной форсунки и корпусом установлен уплотнительный узел, корпус установлен в кольцевую головку жаровой трубы камеры сгорания, отличающееся тем, что в камере смешения последовательно расположены равномерно по окружности рядами тангенциальные пазы и осесимметричные отверстия, в корпусе в выходной части сопла выполнены два концентрично расположенных канала, на входе сообщенные с каналом подачи воздуха, а на выходе которых, в полости жаровой трубы, расположены защитные экранирующие поверхности.

Недостатком данной конструкции является не обеспечение работы на различных составах топливного газа.

- высокие концентрации оксидов азота и окислов углерода в продуктах сгорания камеры сгорания.

Из исследованного уровня техники выявлено техническое решение, совпадающее с заявленным техническим решением по совокупности признаков и достигаемому техническому результату по патенту на изобретение РФ № 2160416 сущность заключается в том, что камера сгорания газотурбинного двигателя, содержащая корпус, на бобышках которого закреплены фланцами топливные форсунки, состоящие из корпуса и пробки, концы форсунок установлены в отверстии корпусов завихрителей, входящих в горелки, закрепленные в кольцевой головке при помощи резьбовых гаек, между концами каждой форсунки и корпусом завихрителя установлен уплотнительный узел, закрепленный в отверстии корпуса завихрителя.

Недостатками известной камеры сгорания являются:

- перегрев кольцевой головки, приводящий к прогару горелок камеры сгорания.

- высокие концентрации оксидов азота и окислов углерода в продуктах сгорания камеры сгорания.

- низкое качество смешения топлива с воздухом.

Кроме указанного, известное техническое решение, так же как и предыдущий аналог:

- не исключает локальный перегрев кольцевой головки и горелок,

- не обеспечивает низкой концентрации оксидов азота и окислов углерода,

- не обеспечивает высокого качества смешения топлива с воздухом,

- не обеспечивает работу на различных составах топливного газа,

- не обеспечивает плавности подвода воздуха на входе в завихритель.

Задачей заявленного изобретения является устранение недостатков прототипа, а именно:

- исключение локального перегрева кольцевой головки и горелок,

- обеспечение низкой концентрации оксидов азота и окислов углерода,

- обеспечение высокого качества смешения топлива с воздухом,

- обеспечение работы на различных составах топливного газа,

- обеспечение плавности подвода воздуха на входе в завихритель.

Сущностью заявленного технического решения является, Горелочный модуль кольцевой камеры сгорания, содержащий, корпус завихрителя, топливную форсунку закрепленную фланцами к обечайке камеры сгорания, конец форсунки установлен в отверстие корпуса завихрителя, корпус завихрителя установлен в кольцевую головку и закреплен резьбовой гайкой.

Предложенный горелочный модуль характеризуется некоторыми конструктивными особенностями: что завихритель находится между корпусом завихрителя и камерой смешения содержащей цилиндрический корпус и конусный насадок с центральным отверстием и поясом отверстий для выхода топливно-воздушной смеси, к корпусу завихрителя приварено сопло с плавным профилем, во внутренней поверхности цилиндрического корпуса установлен малый завихритель, конец каждой топливной форсунки устанавливаются по центру цилиндрического корпуса в малый завихритель, резьбовая гайка содержит входную часть с плавным скруглением, в кольцевой головке выполнены отверстия и установлен перфорированный защитный экран, на входе в форсунку установлен жиклер, диаметр которого выбирается в зависимости от состава применяемого газа.

Поставленная задача в целом достигается тем, что:

Для исключения локального перегрева кольцевой головки в кольцевой головке выполнены отверстия и установлен перфорированный защитный экран.

Для обеспечения низкой концентрации оксидов азота и окислов углерода в продуктах сгорания завихритель находится между корпусом завихрителя и камерой смешения содержащей цилиндрический корпус и конусный насадок с центральным отверстием и поясом отверстий для выхода топливно-воздушной смеси, конусный насадок, к корпусу завихрителя приварено сопло с плавным профилем, во внутренней поверхности цилиндрического корпуса установлен малый завихритель, конец каждой форсунки устанавливаются по центру цилиндрического корпуса в малый завихритель.

Для обеспечения высокого качества смешения топлива с воздухом завихритель находится между корпусом завихрителя и камерой смешения содержащей цилиндрический корпус и конусный насадок с центральным отверстием и поясом отверстий для выхода топливно-воздушной смеси.

Для обеспечения работы на различных составах топливного газа на входе в форсунку установлен жиклер, диаметр которого выбирается в зависимости от состава применяемого газа.

Для обеспечения плавности подвода воздуха на входе в завихитель резьбовая гайка содержит входную часть с плавным скруглением.

Анализ известных технических решений, проведенный по научно-технической и патентной документации, показал, что совокупность существенных признаков заявляемого технического решения не известна из исследованного заявителем уровня техники, следовательно, оно соответствует условиям патентоспособности «новизны» и «изобретательский уровень».

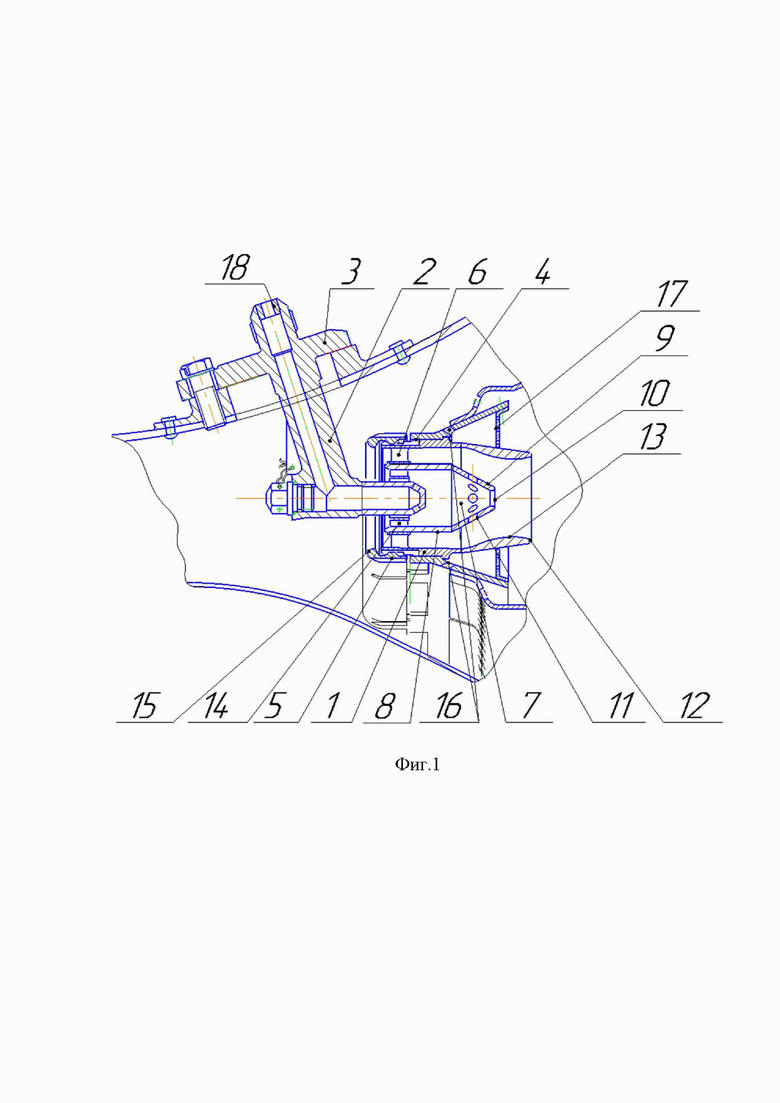

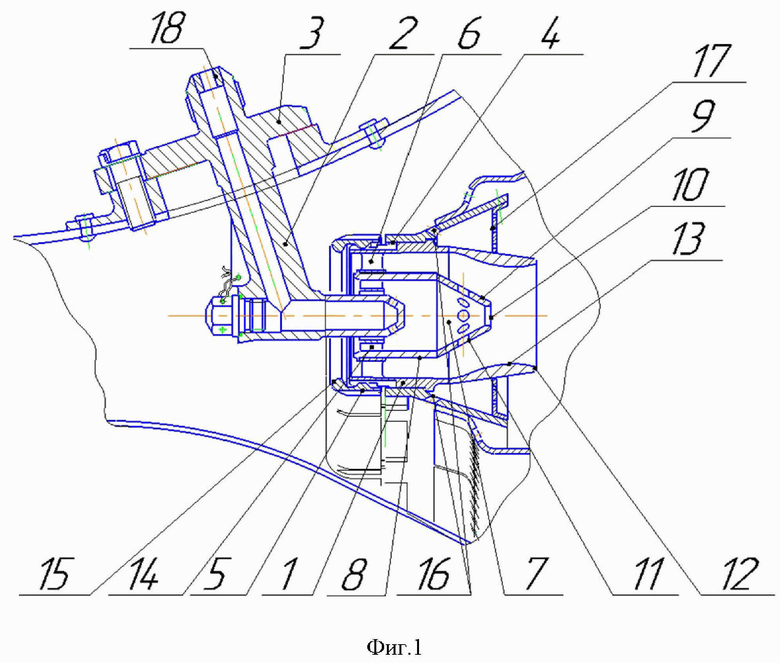

Заявляемое техническое решение поясняется чертежом: На фиг. 1 представлен продольный разрез горелочного модуля;

Горелочный модуль кольцевой камеры сгорания (фиг. 1) содержит корпус завихрителя (1), топливную форсунку (2), закрепленную фланцами (3) к обечайке камеры сгорания, конец топливной форсунки (2) установлен в отверстие корпуса (1) завихрителя, корпус завихрителя (6) установлен в кольцевую головку (4) и закреплен резьбовой гайкой (5). Заявленный горелочный модуль характеризуется наличием существенных конструктивных изменений по сравнению с известными аналогами, обеспечивающими конструкции возможность реализовать поставленные цели, а именно, завихритель (6) находится между корпусом (1) завихрителя и камерой смешения (7), содержащей цилиндрический корпус (8) и конусный насадок (9) с центральным отверстием (10) и поясом отверстий (11) для выхода топливно-воздушной смеси, к корпусу завихрителя (1) приварено сопло (12) с плавным профилем (13), во внутренней поверхности цилиндрического корпуса (8) установлен малый завихритель (14), конец каждой топливной форсунки (2) устанавливаются по центру цилиндрического корпуса (8) в малый завихритель (14), резьбовая гайка (5) содержит входную часть с плавным скруглением (15), в кольцевой головке (4) выполнены отверстия (16) и установлен перфорированный защитный экран (17), на входе в форсунку установлен жиклер (18), диаметр которого выбирается в зависимости от состава применяемого газа.

Основываясь на изложенном выше представляется возможным сделать выводы о достижении заявленных целей, а именно:

Исключен локальный перегрев кольцевой головки тем, что в кольцевой головке выполнены отверстия и установлен перфорированный защитный экран.

Обеспечена низкая концентрация оксидов азота и окислов углерода в продуктах сгорания тем, что завихритель находится между корпусом завихрителя и камерой смешения содержащей цилиндрический корпус и конусный насадок с центральным отверстием и поясом отверстий для выхода топливно-воздушной смеси, конусный насадок, к корпусу завихрителя приварено сопло с плавным профилем, во внутренней поверхности цилиндрического корпуса установлен малый завихритель, конец каждой форсунки устанавливаются по центру цилиндрического корпуса в малый завихритель.

Обеспечено высокое качество смешения топлива с воздухом тем, что завихритель находится между корпусом завихрителя и камерой смешения содержащей цилиндрический корпус и конусный насадок с центральным отверстием и поясом отверстий для выхода топливно-воздушной смеси.

Обеспечена работа на различных составах топливного газа на входе в форсунку тем, что установлен жиклер, диаметр которого выбирается в зависимости от состава применяемого газа.

Таким образом, по сравнению с прототипом заявленное техническое решение обеспечивает в целом более эффективное использование по назначению, то есть заявленное техническое решение обеспечивает за счет внесения конструктивных изменений в конструкцию горелочного модуля их более эффективное использование в камерах сгорания газотурбинных двигателей, работающих преимущественно на газообразном топливе, а именно: исключает локальный перегрев кольцевой головки, обеспечивает низкой концентрации оксидов азота и окислов углерода, исключение локального перегрева кольцевой головки и горелок, обеспечивает высокое качества смешения топлива с воздухом, обеспечивает работы на различных составах топливного газа, обеспечивает плавность подвода воздуха на входе в завихритель.

Заявленное техническое решение соответствует критерию «новизна» предъявляемому к изобретениям.

Заявленное техническое решение соответствует критерию «изобретательский уровень» предъявляемому к изобретениям, т.к. не является очевидным для специалиста.

Заявленное техническое решение соответствует критерию «промышленная применимость» предъявляемому к изобретениям, т.к. конструкция апробирована в КНИТУ-КАИ им. А.Н. Туполева и результаты испытаний показали реализацию поставленных целей.

Поток воздуха (Фиг. 1.) пройдя через входную часть резьбовой гайки (5) содержащую плавное скругление (15), движется через лопатки завихрителя (6) и проходит между конусным насадком (9) и соплом (12), а так же через лопатки малого завихрителя (14), после чего проходит в камеру смешения (7) содержащую цилиндрический корпус (8) и конусный насадок (9). Топливный газ проходит через жиклер (18) диаметр которого выбирается в зависимости от состава применяемого газа и поступает через отверстия в форсунке (2) где смешивается с воздухом в камере смешения (7), затем топливно-воздушная смесь выходит через пояс отверстий (11) и проникает в закрученный поток воздуха идущий из завихрителя (6). Топливно-воздушная смесь движется в камере смешения (7) и выходит из центрального отверстия (10).

Так же воздух проникает через отверстия (16) в кольцевой головке (4) и попадает в полость между кольцевой головкой (4) и перфорированным защитным экраном (17), где равномерно распределяется по перфорационным отверстиям создавая заградительное охлаждение защищающее кольцевую головку (4) от перегрева.

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелочное устройство кольцевой камеры сгорания | 2024 |

|

RU2836970C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО КОЛЬЦЕВОЙ КАМЕРЫ СГОРАНИЯ | 2023 |

|

RU2802903C1 |

| Горелка кольцевой камеры сгорания | 2024 |

|

RU2834128C1 |

| Камера сгорания газотурбинного двигателя | 2023 |

|

RU2812545C1 |

| Кольцевая камера сгорания газотурбинного двигателя | 2023 |

|

RU2817578C1 |

| Горелочное устройство камеры сгорания ГТД | 2020 |

|

RU2746347C1 |

| Газораспределительное устройство и горелка камеры сгорания газотурбинного двигателя | 2023 |

|

RU2826329C1 |

| Кольцевая камера сгорания газотурбинного двигателя | 2018 |

|

RU2696519C1 |

| Малоэмиссионная двухконтурная горелка | 2024 |

|

RU2823541C1 |

| Одноконтурная горелка | 2024 |

|

RU2821681C1 |

Изобретение относится к горелочным модулям камер сгорания газотурбинных двигателей, работающих преимущественно на газообразном топливе различного состава. Горелочный модуль кольцевой камеры сгорания содержит корпус завихрителя, топливную форсунку, закрепленную фланцами к обечайке камеры сгорания, конец форсунки установлен в отверстие корпуса завихрителя, корпус завихрителя установлен в кольцевую головку и закреплен резьбовой гайкой. Завихритель находится между корпусом завихрителя и камерой смешения, содержащей цилиндрический корпус и конусный насадок с центральным отверстием и поясом отверстий для выхода топливно-воздушной смеси. К корпусу завихрителя приварено сопло с плавным профилем, во внутренней поверхности цилиндрического корпуса установлен малый завихритель, конец каждой топливной форсунки устанавливается по центру цилиндрического корпуса в малый завихритель. Резьбовая гайка содержит входную часть с плавным скруглением, в кольцевой головке выполнены отверстия и установлен перфорированный защитный экран, на входе в форсунку установлен жиклер, диаметр которого выбирается в зависимости от состава применяемого газа. Изобретение позволяет снизить концентрацию оксидов азота и окислов углерода в продуктах сгорания и повысить качество смешения топлива с воздухом. 1 ил.

Горелочный модуль кольцевой камеры сгорания, содержащий корпус завихрителя, топливную форсунку, закрепленную фланцами к обечайке камеры сгорания, конец форсунки установлен в отверстие корпуса завихрителя, корпус завихрителя установлен в кольцевую головку и закреплен резьбовой гайкой, отличающийся тем, что завихритель находится между корпусом завихрителя и камерой смешения, содержащей цилиндрический корпус и конусный насадок с центральным отверстием и поясом отверстий для выхода топливно-воздушной смеси, к корпусу завихрителя приварено сопло с плавным профилем, во внутренней поверхности цилиндрического корпуса установлен малый завихритель, конец каждой топливной форсунки устанавливается по центру цилиндрического корпуса в малый завихритель, резьбовая гайка содержит входную часть с плавным скруглением, в кольцевой головке выполнены отверстия и установлен перфорированный защитный экран, на входе в форсунку установлен жиклер, диаметр которого выбирается в зависимости от состава применяемого газа.

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1999 |

|

RU2160416C2 |

| Горелочное устройство камеры сгорания ГТД | 2020 |

|

RU2746347C1 |

| Камера сгорания газотурбинного двигателя | 2021 |

|

RU2767679C1 |

| Кольцевая камера сгорания газотурбинного двигателя | 2018 |

|

RU2696519C1 |

Авторы

Даты

2023-12-28—Публикация

2023-08-09—Подача