Изобретение относится к ветряным двигательным установкам и может быть использовано при изготовлении лопастей, вентиляторов, крыльев летательных аппаратов и других полых изделий из композиционных материалов.

Известна лопасть, содержащая обшивку, заполнитель из пеноматериала в виде параллельных листов, размещенных с промежутками, в каждом из которых вклеены стержни, расположенные со смещением друг относительно друга /Патент СССР 1822395, В 64 С 11/26/.

Недостатком этой конструкции является сложность изготовления и большой вес готовой конструкции, недостаточная жесткость конструкции, в процессе работы такой лопасти возникают спектры механических колебаний, которые снижают к.п.д. установки.

Наиболее близкой к заявленному техническому решению по технической сущности и достигаемому эффекту является лопасть ветрового колеса, наружные стенки которой выполнены из композиционных материалов, а внутренняя полость которой заполнена легким материалом пористой структуры /Патент СССР 1807960, В 64 С 27/46/.

Недостатком данной конструкции является большой вес лопасти, недостаточная прочность комлевой ее части и недостаточная жесткость конструкции в целом, что не может обеспечить лопасти требуемую маневренность при больших ее габаритах ( более 3 м), высокая себестоимость лопасти.

Данное техническое решение направлено на устранение перечисленных недостатков.

Технический результат достигается тем, что в заявленной лопасти ветрового колеса из композиционных материалов на основе тканного наполнителя и связующего, выполненной в виде полой оболочки и содержащей комлевую часть, заполнитель из легкого материала пористой структуры, при этом в комлевой ее части размещены вкладыши с закрепленной между ними вставкой, образующие плавный переход к оболочке, а внутренняя полость лопасти заполнена смесью из расчета 20-60 г связующего на 1-1,1 л легкого заполнителя пористой структуры в виде сыпучего материала, причем концентрация связующего выполнена переменной по всей длине лопасти, увеличивающейся в направлении комлевой части.

Известен способ изготовления лопастей из композиционного материала, включающий послойную выкладку стеклотканью с последующей пропиткой в пресс-формах, заполнение полости наполнителем /Патент РФ 2058250, В 64 С 11/26, 27/46/.

Недостатками известного способа является необходимость применения дорогостоящего оборудования /металлических пресс-форм/, недостаточная воспроизводимость весогабаритных параметров лопасти большого размера (больше 3 м), трудоемкость процесса.

Наиболее близким по технической сущности и достигаемому эффекту является способ изготовления лопасти ветрового колеса из композиционного материала, включающий послойную выкладку стеклотканью, пропитанной связующим, выдержку, механическую обработку, сборку лопастей, заполнение внутренней полости наполнителем (Пат. СССР 1807960, В 64 С 27/46).

Недостатками известного способа являются высокая себестоимость и трудоемкость процесса изготовления, недостаточная жесткость лопасти и воспроизводимость весогабаритных размеров, большой вес.

Данное предложение направлено на устранение перечисленных недостатков.

Технический результат достигается за счет того, что в заявленном способе изготовления лопасти ветрового колеса из композиционных материалов на тканевой основе и связующем, включающем послойную выкладку тканью, пропитанной связующим, выдержку, механическую обработку, сборку, заполнение внутренней полости заполнителем из легкого материала пористой структуры, в комлевой части лопасти во время сборки устанавливают вкладыши с закрепленной между ними вставкой, образующие плавный переход к оболочке, а перед заполнением полости заполнитель перемешивают со связующим при соотношении 20-60 г связующего на 1-1,1 л легкого заполнителя пористой структуры в виде сыпучего материала в течение времени, необходимого до полного смачивания заполнителя с последующей выдержкой при температуре не более 80oС до полного отверждения, при этом концентрацию связующего по всей длине лопасти выполняют переменной и увеличивающейся в направлении комлевой ее части.

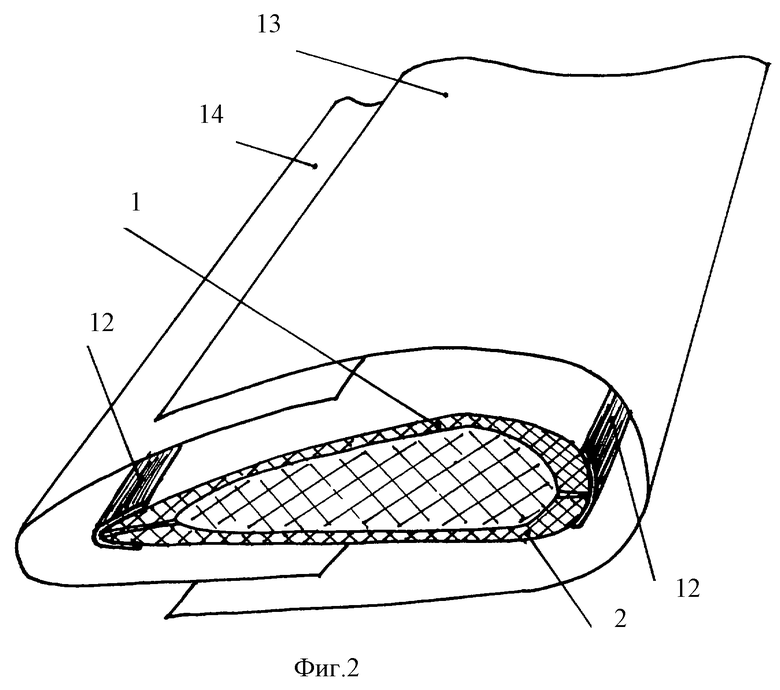

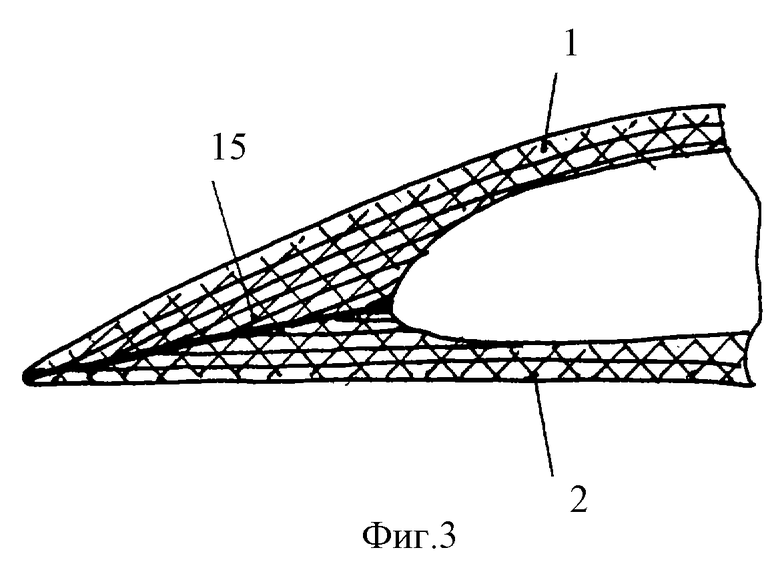

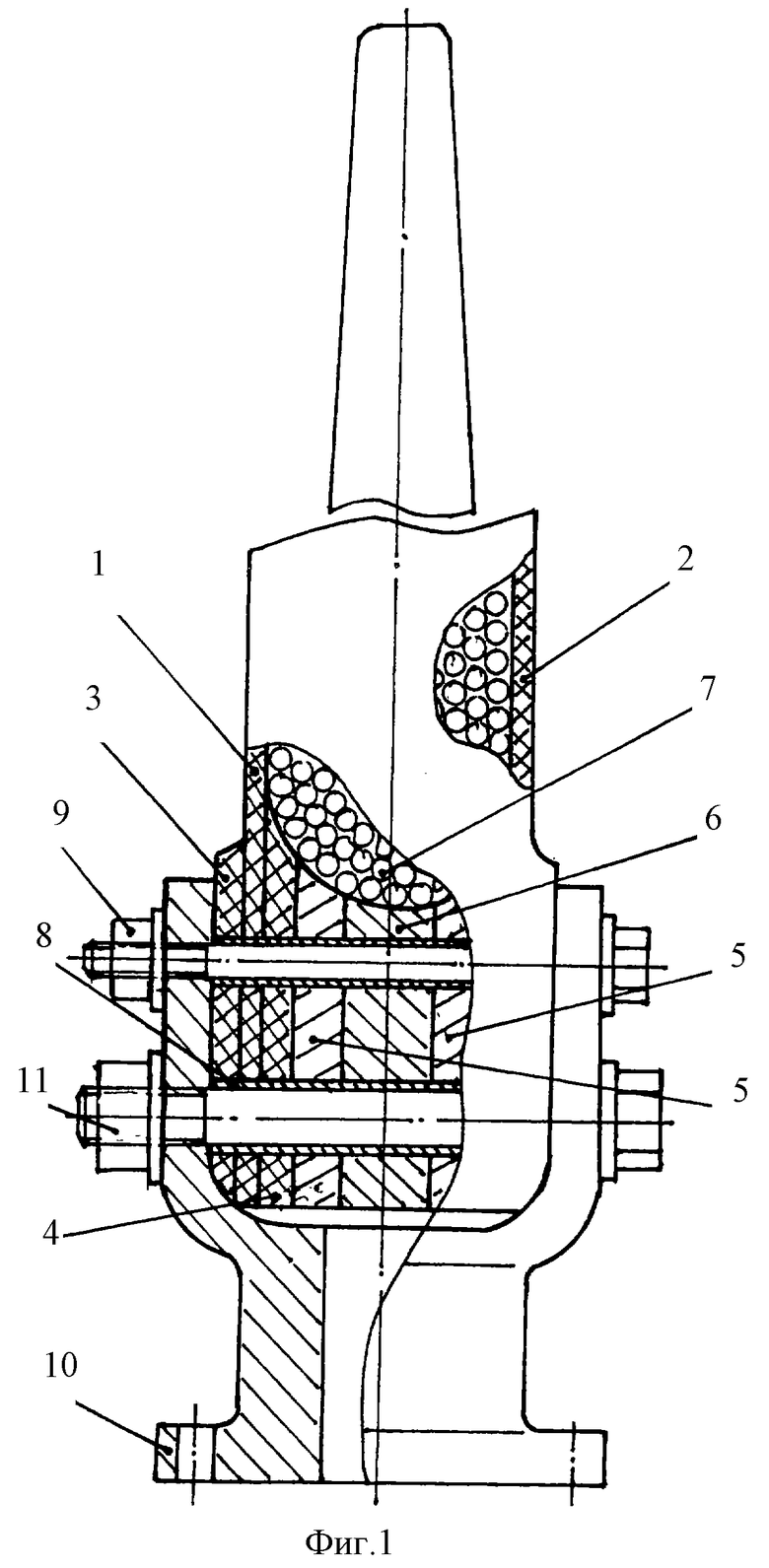

На фиг. 1 представлен общий вид лопасти с фланцевым соединением 10, на фиг. 2 представлена схема укладки слоев стеклоткани при формировании полуоболочек 1 и 2 лопасти, на фиг.3 - разрез полуоболочек лопасти.

Лопасть ветрового колеса состоит из двух полуоболочек 1 и 2, полученных методом выкладки слоев стеклоткани различной длины таким образом, чтобы толщина и количество слоев уменьшались по мере увеличения радиуса лопасти.

Для усиления места крепления лопасти к фланцевому соединению 10 при формировании комлевой части лопасти сначала выкладывают площадки 3 и 4 как по внешней, так и по внутренней стороне полуоболочек 1 и 2. После полимеризации связующего площадки и полуоболочки образуют монолитное тело. Причем для выкладки площадок 3 и 4 выкройки из стеклоткани имеют различную ориентацию основы стеклоткани через 30-45o, что обеспечивает изотропность прочностных свойств в месте крепления лопасти. При этом выкройки из стеклоткани по мере удаления от комлевой части уменьшают свои размеры как по ширине, так и по длине, что обеспечивает плавный переход площадок 3, 4 на профиль полуоболочек 1 и 2. С внутренней стороны полуоболочек 1 и 2, в ее комлевой части, между площадками 4 приклеивают вкладыши 5 из композиционного материала на тканевой основе и связующем с размещенной между вставкой 6 из прочного материала, например, из стеклотекстолита или текстолита, которые имеют плавные переходы на внутреннюю площадку 4 полуоболочек 1 и 2. Наличие плавных переходов обеспечивает трансформацию энергии механических волн, возникающих в лопасти в процессе обдува воздушным потоком. Скачкообразное изменение геометрических размеров может вызвать выделение энергии механических волн в зоне скачка, что ведет к снижению прочностных свойств лопасти. Толщина вкладышей 5 такова, что при склеивании полуоболочек 1 и 2 между ними образуется зазор, в который на клею вставляется вставка 6, размер которой строго соответствует зазору. Размер вставки 6 и вкладыша 5 по хорде меньше размера хорды в конце комлевой части лопасти, что позволяет получить отверстие для заполнения внутренней полости готовой лопасти наполнителем, плакированным связующим. Наличие наполнителя в полости позволяет повысить жесткость лопасти, что очень важно при близком расположении плоскости ветроколеса от мачты. Скрепленные после полимеризации гранулы наполнителя обладают значительной упругостью, а воздушные зазоры между гранулами демпфируют ударные и колебательные процессы в лопасти. Концы лопасти снабжены дренажным устройством, которое позволяет выравнивать давление внутри лопасти при изменении температуры и внешнего атмосферного давления или изгиба лопасти. Лопасть комлевой своей частью крепится к фланцевому соединению 10, которое закрепляется несколькими болтами 11 с гайками 9, размещенными в крепежных отверстиях внутри ограничительных втулок 8.

На фиг.2 изображена схема укладки стеклоткани на склеенные полуоболочки 1 и 2 лопасти. По клеевому соединению "носика" и хвостика" пущены стеклотканевые ленты 12, что увеличивает прочность соединения полуоболочек. Полуоболочки охвачены с перехлестом выкройки из стеклоткани 13 и 14.

Лопасть изготавливается следующим образом.

В формы полуоболочек, например деревянных, укладывают антиадгезионный слой, затем выкладываются внешние площадки 3 /фиг.1/ по внешней стороне полуоболочек 1 и 2 с определенной ориентацией ткани выкроек. Ориентация каждого последующего слоя отличается на 30-45o от ориентации основы ткани предыдущего слоя.

Пропитка ткани связующим осуществляется перед каждым наложением выкроек стеклоткани. После выкладки площадок 3 выкладывают полуоболочки 1 и 2 стеклотканью таким образом, чтобы толщина и количество слоев уменьшалось по мере увеличения радиуса лопасти, затем на полуоболочки 1 и 2 вдоль линии "носика" и "хвостика" укладывают уменьшающиеся по ширине ленты 15 /фиг.3/, что в дальнейшем после полимеризации способствует увеличению площади клеевого соединения полуоболочек 1 и 2, увеличивая жесткость и прочность лопасти. Заканчивают выкладку полуоболочек формированием площадок 4 с внутренней стороны полуоболочек /фиг.1/ с переменной ориентацией слоев.

Затем помещают полуоболочки в вакуумную систему, из которой непрерывно откачивают воздух, при этом внешняя оболочка вакуумной системы через антиадгезионный слой прилегает к внутренней поверхности полуоболочек и тем самым создается внешнее давление на поверхность, при этом воздух удаляется из объема стеклопластика, образующего полуоболочки. Нагрев стеклооболочек для ускорения полимеризации осуществляется, например, радиационными излучателями таким образом, чтобы температура составляла 100oС. После полного отверждения связующего полуоболочки механическим способом подгоняются друг к другу и склеиваются между собой.

В качестве тканной основы использовалась стеклоткань ЭЗ-200, Т-10-80, Т10, Т14; углеродные ленты: ЛУ-2, ЛУ-3, ЭЛУР, ВМН-3, ВМН-4; органические волокна СВМ и ткани на их основе.

В качестве связующего использовалась смола К-115 ТУ 222-004-17411121-98 и отвердитель Л-20М ТУ 2433-360-09201208-96 в соотношении 1:(0,4-0,5).

Приготовление связующего производится путем перемешивания смолы и отвердителя в течение 8-10 минут, при этом не допускается образование пузырьков.

В качестве связующего можно использовать полиэфирные насыщенные смолы ОСТ 6-05-431-78 г. инициатора - перекись бензола МРТУ-6-05-1122-68 г. и ускорителя - нафтенат кобальта ТУМХП 6-05-211-798-72 г.

Связующее готовится путем тщательного последовательного перемешиния 100 в. ч. смолы с 8 в.ч. ускорителя, затем добавляется 0,5-2 в.ч. инициатора и все это перемешивается вместе до получения однородной массы.

Кроме того, применялись полиэфирные связующие: ПН-1, ПН-3, ТУ 6-05-1082-76 и фенольные связующие: ФН ТУ 6-05-1187-75.

Приготовленное связующее наносят на стеклоткань непосредственно перед выкладкой кистью из расчета 200-250 г/м2.

Полимеризация приготовленных полуоболочек лопасти производится под избыточным внешним давлением 0,9 кгс/см2.

Для склеивания полуоболочек можно использовать клей ВК-9 с наполнителем из стеклоткани и другие клеи. После склеивания и укладки стеклопластиковых лент 12 (фиг.2), механической обработки площадок крепления 3 и 4 под фланцевое соединение 10 производят вклеивание двух вкладышей 5 (фиг.1) и в зазор между ними устанавливается вставка 6 на клею.

Затем лопасть устанавливают в вертикальном положении так, чтобы комлевая часть лопасти находилась вверху, и через отверстие в комле засыпают внутреннюю полость лопасти плакированным заполнителем.

Плакирование заполнителя осуществляется тем же связующим, которым пропитывалась стеклоткань при выкладке стенок лопасти. Плакирование осуществляется непосредственно перед засыпкой в полость лопасти. С этой целью используется пенополистирол ПСВ-А ОСТ 6-05-202-83 с размером гранул 5-6 мм либо стеклосферы (полые микросферы) с размером частиц от 50 до 500 мк, ТУ 6-48-168-94.

Прочностные характеристики лопасти изменяют по всей ее длине, например, изменением концентрации связующего от 20 до 60 г на 1-1,1 л сыпучего заполнителя, при этом ее комлевая часть заполняется гранулами заполнителя с более высокой концентрацией связующего.

Заполненная лопасть устанавливается в камеру, где она выдерживается при температуре не более 80oС до полного отверждения лопасти.

После отверждения производят механическую обработку торца комлевой части лопасти, сверление и установку фланца.

Заявленное количество связующего на 1-1,1 л наполнителя является оптимальным, т. к. при количестве связующего меньше 40 г прочностные характеристики уменьшаются, а при количестве больше 80 г происходит разбалансировка лопасти за счет текучести связующего и неоправданно большой расход связующего.

Увеличения температуры выдержки лопасти, заполненной наполнителем, больше 80oС ведет к деформации лопасти.

Данное предложение позволяет:

- снизить себестоимость полученного изделия в 3-7 раз;

- сократить цикл изготовления в 3-4 раза;

- уменьшить вес крупногабаритного изделия в 1,5-3 раза;

- повысить жесткость конструкции за счет увеличения прочности комлевой ее части и повышения воспроизводимости весогабаритных изделий в 1,5-2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАСТИ ВЕТРОВОГО КОЛЕСА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2003 |

|

RU2239583C1 |

| СПОСОБ УПРАВЛЕНИЯ ВЕТРОЭНЕРГЕТИЧЕСКОЙ УСТАНОВКОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2312249C2 |

| СПОСОБ УПРАВЛЕНИЯ ВЕТРОЭНЕРГЕТИЧЕСКОЙ УСТАНОВКОЙ (ВАРИАНТЫ) | 2005 |

|

RU2305204C2 |

| Безлонжеронная лопасть винта вертолёта и способ её изготовления | 2018 |

|

RU2683410C1 |

| ЛОПАСТЬ ВОЗДУШНОГО ВИНТА ЛЕТАТЕЛЬНОГО АППАРАТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2749051C1 |

| МЕХАНИЗМ ПОВОРОТА ЛОПАСТЕЙ ВЕТРОКОЛЕСА | 2004 |

|

RU2282052C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАСТИ РУЛЕВОГО ВИНТА ВЕРТОЛЕТА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2016 |

|

RU2614163C1 |

| БЕЗЛОНЖЕРОННАЯ ЛОПАСТЬ ВИНТА ВЕРТОЛЕТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2739269C1 |

| Лопасть воздушного винта многоконтурной конструкции | 2021 |

|

RU2767574C1 |

| БЕЗЛОНЖЕРОННАЯ ЛОПАСТЬ ВИНТА ВЕРТОЛЕТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2547672C1 |

Использование: изобретение относится к ветряным двигательным установкам и может быть использовано при изготовлении лопастей, вентиляторов, крыльев летательных аппаратов и других полых изделий из композиционных материалов. Лопасть ветрового колеса выполнена полой, содержит комлевую часть и наполнитель из легкого материала пористой структуры, при этом в комлевой части размещены вкладыши с размещенной между ними вставкой из композиционного материала, а внутренняя полость лопасти заполнена смесью из расчета 20-60 г связующего на 1-1,1 л легкого сыпучего материала пористой структуры с прочностными характеристиками, изменяющимися по длине лопасти. Способ изготовления лопасти ветрового колеса включает послойную выкладку стеклотканью, пропитанной связующим, выдержку, механическую обработку, сборку лопастей, заполнение внутренней полости наполнителем, причем перед заполнением полости наполнитель перемешивают со связующим при соотношении 20-60 г связующего на 1-1,1 л наполнителя легкого сыпучего материала пористой структуры при температуре не более 25oС в течение времени, необходимого до полного смачивания сыпучего материала с последующей выдержкой при температуре не более 80oС до полного отверждения, причем по мере удаления от концевой части лопасти изменяют прочностные характеристики лопасти. Предложенное техническое решение позволяет снизить себестоимость изделия в 3-7 раз; сократить цикл изготовления в 3-4 раза; уменьшить вес изделия в 1,5-3 раза; повысить жесткость конструкции за счет увеличение прочности ее комлевой части и повышения воспроизводимости весо-габаритных параметров в 1,5-2 раза, что ведет к увеличению срока службы лопасти. 2 с. и 4 з.п.ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2003-05-27—Публикация

2001-12-04—Подача