ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к безопасной и экономически эффективной эксплуатации действующих и прекративших прием отходов полигонов твердых бытовых отходов; твердых коммунальных отходов; промышленных отходов, а именно к разделу обезвреживания биогаза, образующегося в процессе разложения отходов в теле полигона.

УРОВЕНЬ ТЕХНИКИ

В толще твердых коммунальных отходов, захороненных на полигоне ТКО, происходит биотермический анаэробный процесс распада органической составляющей отходов. Конечным продуктом этого распада является свалочный газ, основную объемную массу которого составляют метан и диоксид углерода. Также в состав свалочного газа входят оксид углерода, оксиды азота, аммиак, углеводороды и другие примеси, обладающие вредным для здоровья человека и окружающей среды воздействием. Количественный и качественный состав свалочного газа зависит от многих факторов, в том числе: от климатических и геологических условий места расположения полигона ТКО, морфологического и химического состава захораниваемых отходов, условий складирования (площадь, объем, глубина захоронения), влажности отходов, их плотности, и подлежит уточнению в каждом конкретном случае, но не ранее 2-х лет с начала эксплуатации полигона ТКО.

Для обезвреживания свалочного газа и снижения негативного воздействия полигонов захоронения ТКО на окружающую среду используют высокотемпературные факельные установки (ВФУ), в которых происходит термическое обезвреживание свалочного газа и его разложение до более простых веществ. Для интенсификации горения свалочного газа и увеличения эффективности факельной установки используют различные способы.

Известен способ и устройство для термического дожигания углеводородсодержащих газов (Заявка на изобретение RU 2013152436, МПК F23J15/00, в котором восстановительный газ (свалочный газ) и окислительный газ (воздух) раздельно подают на дожигание в камеру сгорания и подвергают термическому дожиганию в камере сгорания, причем восстановительный газ во время подачи к камере сгорания подогревают рекуперативным способом посредством горячего чистого газа, прошедшего термическое дожигание и подводимого из камеры сгорания. Недостатком данного способа является высокие капитальные затраты на создание такого устройства, связанных с необходимостью установки сложного теплообменного оборудования.

Известен способ очистки потоков отходящих газов, образующихся после сжигания отходов (Патент на изобретение RU2675897, МПК B01D 53/54), в котором поток отходящего газа сгорания содержит загрязняющие вещества, такие как оксиды азота, и его быстро охлаждают, затем подают в реакционную зону, где он контактирует с озоном в течение заданного периода времени.

Недостатком этого способа является то, что в предлагаемом способе не происходит интенсификация процесса сгорания, а применение озона только для очистки отходящих газов неэффективно.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

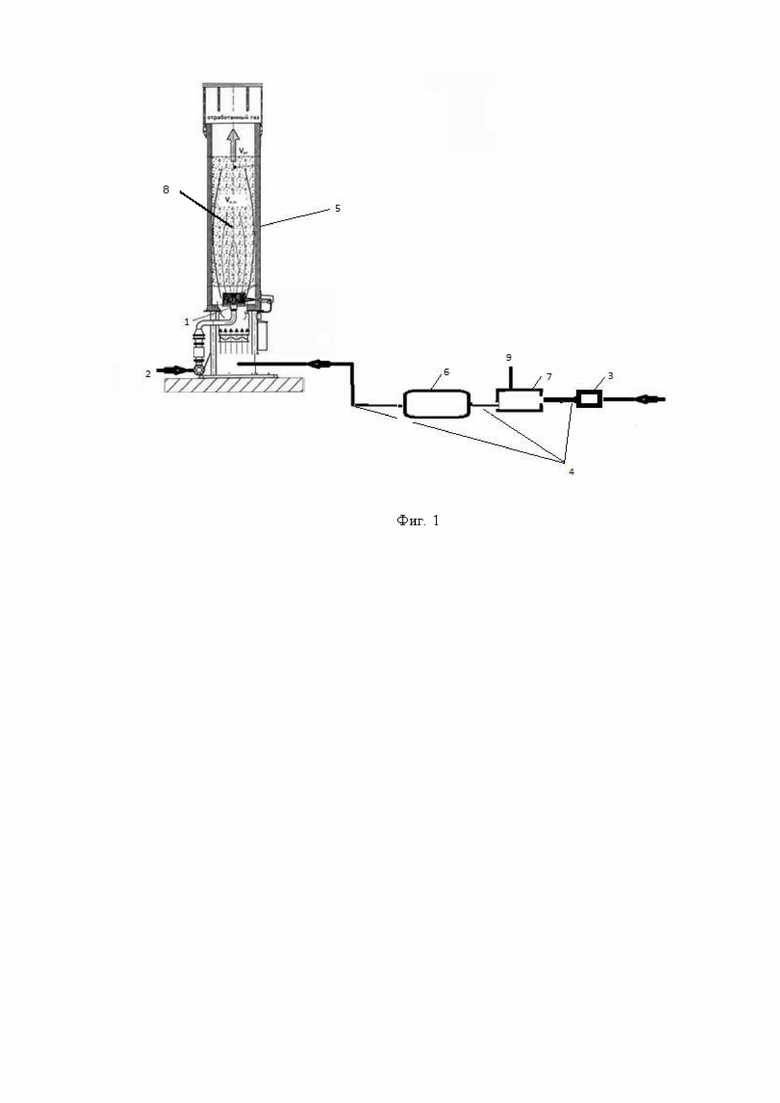

На фиг. 1 показана схема предлагаемой ВФУ.

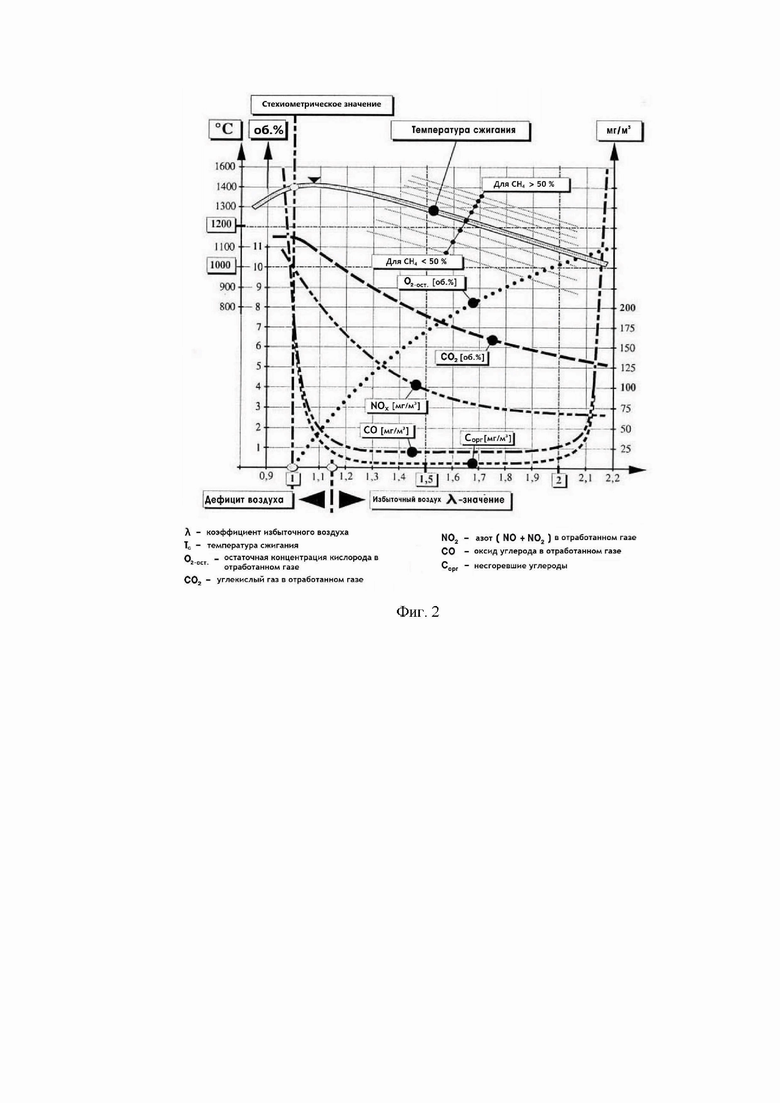

На фиг. 2 показаны характеристики сжигания в соответствии с избыточным воздухом и температурой сжигания.

1 - горелка; 2 - трубопровод подачи свалочного газа; 3 - вентилятор; 4 - трубопровод подачи газа; 5 - факельная труба; 6 - озонатор; 7 - эжектор; 8 - камера сгорания; 9 - канал подачи вторичного воздуха.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей заявленного изобретения является разработка высокотемпературной факельной установки (ВФУ), обладающей высокой эффективностью по утилизации биогаза при снижении загрязнения окружающей среды.

Техническим результатом изобретения является повышение эффективности утилизации биогаза и снижение вредных выбросов в атмосферу.

Указанный технический результат достигается за счет того, что высокотемпературная факельная установка, содержащая факельную трубу, в которой выполнена камера сгорания над горелкой, установленной в нижней части факельной трубы, оборудованная раздельными трубопроводами подачи свалочного газа и воздуха, при этом в трубопроводе подачи воздуха последовательно установлены вентилятор, эжектор, выполненный с возможностью регулировки соотношения коэффициента избытка воздуха, и озонатор, причем длина участка трубопровода подачи воздуха от озонатора до горелки не превышает 10D, где D - диаметр трубопровода.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ВФУ включает в себя горелку 1, оборудованную раздельными трубопроводом 2 подачи в свалочного газа и трубопроводом 4 подачи воздуха, а над горелкой 1 выполнена камера сгорания 5. В трубопроводе 4 подачи воздуха, последовательно установлены вентилятор (3), регулируемый эжектор 7 и озонатор 6, причем длина участка трубопровода подачи воздуха от озонатора до горелки не превышает 10D, где D - диаметр трубопровода.

ВФУ работает следующим образом. Свалочный газ подается по трубопроводу 2 поступает в горелку 1. В эту же горелку 1 подается воздух, который поступает в горелки по трубопроводу 4 подачи воздуха. В трубопроводе 4 воздух последовательно проходит вентилятор 3, регулируемый эжектор 7 и озонатор 6.

Вентилятор (3) необходим для обеспечения прокачки фиксированного расхода воздуха через трубопровод 4, с установленными в нем регулируемым эжектором 7 и озонатором 6.

После смешивания воздуха и свалочного газа, происходит воспламенение топлива с образованием факела в камере сгорания 8, который обеспечивает сгорание свалочного газа в камере сгорания 8.

Перед обезвреживанием свалочного газа его необходимо осушить и очистить. Степень очистки свалочного зависит от его загрязненности. В тех случаях, когда свалочный газ содержит минимальное количество соединений серы и/или фтора и/или хлора возможно его обезвреживать в ВФУ без предварительной системы осушки и газоочистки.

Предварительная система осушки и газоочистки свалочного газа (подготовка для термического обезвреживания) включает в себя:

- использование демистра в технологической схеме системы. Полотно демистра удаляет влагу из потока свалочного газа. Дополнительно вмонтированное нетканое полотно отделяет частички грязи. Степень очистки приблизительно соответствует газовому фильтру с единицей очистки 10 мкм;

- систему осушки и газоочистки свалочного газа предполагает наличие системы осушки угольного фильтра и скруббера, которые проектируются в зависимости от компонентного состава свалочного газа.

ВФУ предусмотрена для обезвреживания газа разной калорийности и работает стабильно при содержании метана от 25 до 100%. В особых случаях в ВФУ может обезвреживаться не только свалочный газ, но и шахтный газ или попутные газы, если объект находится недалеко от такого месторождения.

Температура свалочного газа колеблется от 15 до 40°С.

Применение предлагаемой технологии и оборудования возможно на полигонах, которые для размещения принимают только твердые коммунальные и подобные им отходы IV-V классов опасности. На полигонах и других ОРО, размещаемые на своих площадях промышленные отходы и отходы I-III классов опасности, радиоактивные отходы, а также отходы лечебно-профилактических учреждений (ЛПУ), применение новой технологии нецелесообразно.

Описанная установка может применяться на полигонах ТКО в различных регионах России независимо от климатических, геологических, гидрологических и других характеристик района расположения полигона ТКО.

Камера смешения ВФУ, изготовленная из оцинкованной стали (толщина слоя: ~200 мкм), в нижней части имеет устройство для подачи воздуха и горелки, а в верхней части камера смешения облицована керамической изоляцией. Камера сгорания снабжена изоляцией толщиной 100 мм, снаружи привинченной болтами, это исключает соприкосновение керамических волоконных элементов с огнем.

ВФУ соответствует самым высоким стандартам по выбросам. Она служит для сжигания газов, содержащих метан, при температуре выше 1100°С.

При сжигании свалочного газа в реакции участвуют: оксид углерода, сероводород, аммиак, метан, фенол, формальдегид, толуол, ксилол, этилбензол, бензол, меркаптан, азот и кислород. В ходе реакций, образуются углекислый газ, вода, хлор, диоксид серы, а остаются азот и кислород, которые не требуются для реакции.

Для того чтобы получить оптимальный результат, горение в ВФУ должно происходить при температуре минимум 1100°С. ВФУ разработана таким образом, что температура достигается для всех рабочих режимов и сохраняется в течение минимум 0,3 с. То есть, температура в каждой зоне факела равняется 1100°С. Значительное охлаждение происходит только после выпуска отработанного газа из факела.

Минимальное содержание СН4 составляет 25% об. ВФУ оснащена всеми необходимыми для автоматической работы устройствами.

На фиг. 2 показана типовая зависимость рабочих температур и концентраций соединений, образующихся при сжигании свалочного газа от коэффициента избытка воздуха.

Необходимое количество воздуха для процесса горения (обезвреживания) свалочного газа в высокотемпературной факельной установке постоянно регулируется, таким образом, чтобы, во-первых, горение (обезвреживание) происходило при температуре выше 1100°С и, во-вторых, коэффициент избытка воздуха должен быть около от 1,5 до 2.

Экспериментально доказано, что минимальные выбросы образуются при коэффициенте избытка воздуха равном 1,5-2.

Соотношение свалочного газа и воздуха подлежит корректировке в соответствие с составом свалочного газа. При этом действует правило: чем выше избыток кислорода в газе на выходе и необходимый расход первичного воздуха на м3 в свалочном газе, тем лучше можно управлять системой обезвреживания газа. Важно избегать пониженного стехиометрического соотношения в свалочном газе/воздухе. Поэтому соотношение свалочного газа и первичного воздуха должно быть точно рассчитано.

Регулируемый эжектор необходим для поддержания требуемого стехиометрического коэффициента избытка воздуха в смеси в горелке, обеспечивающего полное сгорание свалочного газа при изменении состава свалочного газа. Регулируемый эжектор изменяет расход вторичного воздуха, который подается в него через канал 9 подачи вторичного газа, далее вторичный газ из эжектора подается подаваемого в трубопровод 4 подачи воздуха. Подача вторичного воздуха осуществляется при изменении состава свалочного газа. Состав свалочного газа при этом определяется поточным хроматографом.

В качестве регулируемого эжектора может быть использована регулируемая эжекторная установка, состоящая из нескольких эжекторов, которые при изменении расхода свалочного газа автоматически подключаются или отключаются. Схема такой регулируемой эжекторной установки и принцип ее работы детально описан патенте RU2786845. Использование такой эжекторной установки обеспечивает гарантированное сгорание свалочного газа при изменении его расхода.

В озонаторе 6 происходит генерация озона, например, посредством электрического разряда.

Озон получается в результате присоединения к молекулам Ог свободных атомов кислорода, которые образуются из его молекул различными способами, например: под воздействием электрических разрядов, ультрафиолетового излучения, потока гамма-частиц и других носителей высокой энергии. При этом реакция является эндотермической, так как для получения 1 моля озона необходимо затратить 142,5 кДж:

3O2=2O3-285 кДж.

Эффективность окислителя определяется по его электрохимическому, иначе говоря, окислительному потенциалу, выраженному в вольтах. Озон, с окислительным потенциалом 2,07 В, своей высокой активностью обязан, прежде всего, атомарному кислороду (окислительный потенциал 2,42 В), который он легко отдает при диссоциации молекулы в химической реакции. В свободных радикалах кислорода электрон является свободной частичкой молекулы и вступает в реакции окисления значительно легче, чем не активированная молекула кислорода. Это существенный фактор, определяющий использование озона для интенсификации горения.

Озон устраняет период индукции, то есть временную задержку начала реакции, характерную для окисления насыщенных углеводородов. При этом окисление углеводородов ускоряется чрезвычайно малым количеством озона. Озон начинает термически разлагаться при температуре порядка 100°С, поэтому при более низких температурах окисление углеводородов происходит преимущественно при реакции с озоном. Об этом свидетельствуют многочисленные теоретические и экспериментальные исследования.

При температурах, превышающих 100°С, заметную роль начинает играть атомарный кислород, образующийся при распаде озона на О2 и О. Влияние озона на кинетику окисления газа обусловлено в основном его ролью в инициировании цепной реакции. Эффективная энергия активации окисления газа в присутствии озона значительно снижается, что довольно сильно изменяет условия воспламенения, сдвигая нижний предел воспламенения в сторону более низких температур и давлений. Кроме того, озон ускоряет распространение пламени в смесях газа с воздухом в результате ускорения окислительных реакций. А окислительные реакции, в нашем случае, это и есть процесс горения.

Оптимизация по концентрации озона в газо-воздушной смеси проводится на основании химического анализа продуктов реакции состава дымовых газов, с контролем содержания кислорода О2, диоксида углерода (СО2), угарного газа (СО), оксидов азота (NO, NO2), а также углеводородов (CnHm).

Работа озонатора позволяет существенно уменьшить высоту факельной установки и достичь полного сгорания углеводорода и других примесей, содержащихся в свалочном газе. Мощность озонатора подбирается исходя из расхода свалочного газа. Проведенные опытно-промышленные испытания факельной установки показали, что при расходе свалочного газа 1000 нм3/час оптимальная мощность озонатора составляет 4 кВт. При этом озонатор производил 200 г/час озона.

Существенную роль для работы описанной установки играет длина трубопровода от озонатора до горелок, т.к. в этом трубопроводе происходит разрушение озона. Для замедления процесса разрушения озона рекомендуется трубопровод от озонатора до горелок изготавливать из керамики или пластмасс. А как показали испытания опытной факельной установки, длина участка трубопровода подачи воздуха от озонатора до горелки не должна превышать 10D, где D - диаметр трубопровода, в противном случае в горелку 1 поступает не озонированный воздух.

Сероводород (H2S), небольшое количество которого присутствует в свалочном газе, также сжигается и тем самым обезвреживается. Повышенное содержание сероводорода, возможно, приведет к большей степени износа арматуры и горелки. Поэтому концентрация H2S в горящем свалочном газе не должна превышать 1500 ppm.

Оптимальная высота камеры сгорания составляет 10 и более метров.

Благодаря достигнутому фактическому равномерному температурному распределению и времени задержания в этой температурной зоне достигается экологически безопасный процесс горения.

Материальный баланс процесса сжигания свалочного газа основывается на реакциях, приведенных в таблице 1, преимущественно окислительно-восстановительных между исходными горючими веществами и окислителем (кислородом воздуха) и реакций с водяным паром с образованием продуктов горения (ПГ).

Теоретический расход воздуха на горение рассчитывается по уравнению материального баланса горения с учетом стехиометрических коэффициентов. Азот в процессе горения органических веществ принимает участие лишь как компонент, участвующий в образовании окислов азота (преимущественно NO). Последние присутствуют в свалочном газе и дымовом газе как малозначимые примеси, не влияющие на балансовые соотношения.

Реальное количество воздуха, участвующего в сжигании свалочного газа, больше теоретического. Это объясняется тем, что теоретический расход воздуха рассчитывается только по уравнению химической реакции окисления, а при горении необходимо обеспечить избыток кислорода с тем, чтобы обеспечить полноту окисления горючих компонентов, в том числе в тех зонах пламени, где вследствие несовершенства смешения газов концентрация кислорода ниже средней в реакционной смеси. Вследствие этого для расчета материального баланса процесса сжигания свалочного газа в закрытой факельной установке необходимо учитывать коэффициент избытка воздуха.

В таблице 2 приведен материальный баланс процесса сжигания свалочного газа в ВФУ при различных нагрузках (в избытке воздуха (λ=2) при различных нагрузках).

В таблице 3 производен расчет на один высокотемпературный факел при различной мощности (500, 1500 и 2500 нм3/ч).

В таблице 3 представлены характеристики выбросов компонентов свалочного газа после обезвреживания на ВФУ.

Изобретение относится к области энергетики. Высокотемпературная факельная установка содержит факельную трубу, в нижней части которой установлена горелка, оборудованная раздельными трубопроводами подачи свалочного газа и воздуха. В трубопроводе подачи воздуха последовательно установлены вентилятор, эжектор, выполненный с возможностью регулировки соотношения коэффициента избытка воздуха, и озонатор, причем длина участка трубопровода подачи воздуха от озонатора до горелки не превышает 10D, где D - диаметр трубопровода. Технический результат - повышение эффективности утилизации биогаза и снижение вредных выбросов в атмосферу. 2 ил., 3 табл.

Высокотемпературная факельная установка, содержащая факельную трубу, в нижней части которой установлена горелка, оборудованная раздельными трубопроводами подачи свалочного газа и воздуха, при этом в трубопроводе подачи воздуха последовательно установлены вентилятор, эжектор, выполненный с возможностью регулировки соотношения коэффициента избытка воздуха, и озонатор, причем длина участка трубопровода подачи воздуха от озонатора до горелки не превышает 10D, где D - диаметр трубопровода.

| СПОСОБЫ ОЧИСТКИ ПОТОКОВ ОТХОДЯЩИХ ГАЗОВ ИЗ СПОСОБОВ СЖИГАНИЯ ОТХОДОВ | 2014 |

|

RU2675897C2 |

| УСТРОЙСТВО ДЛЯ ОТОПЛЕНИЯ | 2012 |

|

RU2535296C2 |

| СПОСОБ ПОДГОТОВКИ ГАЗООБРАЗНОГО ТОПЛИВА И ВОЗДУХА ПЕРЕД ПОДАЧЕЙ В ТОПЛИВОСЖИГАЮЩЕЕ УСТРОЙСТВО | 2019 |

|

RU2731462C1 |

| RU 2013152436 A, 10.06.2015. | |||

Авторы

Даты

2024-01-11—Публикация

2023-08-07—Подача