Уровень техники

[0001] Настоящее заявка относится к области вращающихся затрубных уплотнительных устройств, используемых при бурении скважин. Более конкретно, заявка относится к вращающимся затрубным уплотнительным устройствам, применяемым во время буровых работ для управления давлением в затрубном пространстве скважины, т.е. пространстве между бурильной трубой, используемой для перемещения бурового долота, и стенкой скважины.

[0002] Методы бурения с управляемым давлением применяют для поддержания давления текучей среды в затрубном пространстве (пространстве между открытыми пластами и бурильной колонной) буровой скважины в диапазоне между давлением текучей среды открытого пласта («поры») и давлением в пласте, подвергнутом механическому разрушению («разрыву»). Этот диапазон давлений или «окно» иногда называют «шириной окна бурения», и он представляет собой диапазон давлений, в пределах которого в скважину притекает мало пластового флюида или он вообще не притекает, а в самом пласте теряется мало бурового раствора, или он вообще не теряется. При том, что буровые растворы, как правило, утяжелены (выполнены с большей плотностью, чем обычная вода, чтобы оказывать более высокое давление текучей среды), свой вклад в давление, действующее на открытые пласты в скважине, вносят другие факторы. К таким факторам относятся трение текучей среды, вращение бурового инструмента и приложенное поверхностное противодавление (давление ASBP, от англ. applied surface back pressure). Невозможность точно контролировать эти факторы может привести к возникновению такого события управления скважиной, которое включает в себя непредусмотренный приток пластовых флюидов в ствол скважины или потерю дорогостоящих буровых растворов в открытых пластах. Следовательно, отклонение от ширины окна бурения может существенно увеличить затраты на бурение и подвергнуть буровую установку и персонал опасным условиям, включая даже скважинный выброс.

[0003] Системы бурения с управляемым давлением (БУД) герметизируют затрубное пространство между бурильной колонной и стенкой ствола скважины при всех внутрискважинных операциях, включая вращение бурильной колонны и спускоподъемные операции. Герметизация затрубного пространства повышает способность буровой установки управлять давлением в затрубном пространстве скважины. При герметизированном затрубном пространстве ствола скважины, системы БУД обеспечивают возможность применения поверхностного противодавления (давления ASBP) к скважине. Буровая установка может прилагать дополнительное поверхностное противодавление для повышения в скважине давления текучей среды, действующего на пласт, или может осуществлять бурение с противодавлением, чтобы обеспечить быстрое снижение давления в скважине для уменьшения потерь текучей среды. Во время соединительных операций (в течение которых сегменты добавляют в бурильную колонну или удаляют из нее) поверхностное противодавление может быть увеличено, чтобы компенсировать потерю давления циркуляционного трения, которая возникает при остановке насосов бурового раствора. Как правило, во время операций соединения приложенное противодавление увеличивают на величину, пропорциональную разнице между эквивалентной циркуляционной плотностью (плотностью ECD, от англ. equivalent circulating density), т.е. эффективной плотностью бурового раствора при его протекании в скважине, и эквивалентной статической плотностью (плотностью ESD, от англ. equivalent static density), т.е. давлением текучей среды, когда буровой раствор не движется.

[0004] Системы БУД могут обеспечить буровой установке возможность более быстрого обнаружения признаков потенциально опасной ситуации в скважине. При закрытом затрубном пространстве все возвращающиеся из скважины текучие среды можно измерять с большей точностью, что позволяет обнаруживать приток и потери текучей среды быстрее, чем это возможно при использовании обычных методов бурения, в которых затрубное пространство остается открытым. Более быстрое обнаружение и, следовательно, более быстрое время реагирования могут привести, в случае притока текучей среды, к меньшему объему притока, поскольку продолжительность несбалансированного состояния может быть уменьшена. Меньшие притоки, как правило, проще вымываются из скважины, потому что в затрубном пространстве обычно присутствует меньше газа или легких текучих сред, которые создают меньшую нагрузку на более слабые пласты. В случае непредусмотренного притока в скважину, систему БУД можно использовать для приложения поверхностного обратного давления к скважине, чтобы остановить приток до того, как возникнет необходимость в работе противовыбросового превентора (ПВП). Не задействуя превентор ПВП, можно устранить депрессионное давление, действующее на пласт после отключения бурового насоса и закрытия превентора ПВП, и дополнительно уменьшить объем притока.

[0005] Существующие в уровне техники системы БУД включают в себя систему герметизации затрубного пространства, инструмент для изоляции бурильной колонны и золотник потока или его эквиваленты, которые активно управляют давлением в стволе скважины во время бурения и других операций. Система герметизации затрубного пространства может включать в себя вращающееся контрольное устройство (устройство ВКУ), активное контрольное устройство (устройство АКУ) или другой тип затрубного уплотнения, предназначенного для закрытия затрубного пространства, окружающего бурильную колонну во время ее вращения. Таким образом, затрубное пространство будет закупорено, чтобы не подвергаться воздействию атмосферы. Инструмент изоляции бурильной колонны расположен непосредственно под системой герметизации затрубного пространства и включает в себя кольцевой пакер, который укупоривает скважину и поддерживает давление в затрубном пространстве при остановке вращения бурильной колонны, а также при монтаже, обслуживании или извлечении системы герметизации затрубного пространства или ее компонентов и при иных действиях, связанных с их рассоединением. Золотник потока расположен непосредственно под инструментом изоляции бурильной колонны и, как часть системы возврата текучей среды под давлением, отводит текучие среды из-под затрубного уплотнения на поверхность. Золотник потока сообщается по текучей среде с дроссельным манифольдом, обычно расположенным на платформе буровой установки. Дроссельный манифольд сообщается по текучей среде с дегазатором бурового раствора, виброситами или другой системой обработки текучих сред. Герметичное уплотнение в затрубном пространстве позволяет точно контролировать давление в стволе скважины путем активного управления настройками дросселирования (окном или отверстием) дроссельного манифольда и соответствующим приложением поверхностного обратного давления. Системы БУД все чаще используются в глубоководных и сверхглубоководных применениях, где точный контроль давления в стволе скважины требуется по техническим, экологическим причинам и/или причинам безопасности.

[0006] В публикации WO 2019/118394 международной заявки, поданной от имени Johnson и др., раскрыт способ контроля состояния уплотнений устройств АКУ/ВКУ. Этот способ может определять состояние затрубного уплотнения, состояние одного или более уплотнительных элементов, принимать меры по поддержанию затрубного уплотнения по мере перехода по меньшей мере одного уплотнительного элемента от нового состоянию к изношенному и заранее уведомлять о предстоящем выходе из строя одного или более уплотнительных элементов, чтобы избежать катастрофического отказа затрубного уплотнения, когда морской стояк находится под давлением. Необходимые действия можно выполнять в качестве превентивных, а не ответных мер, и один или более уплотнительных элементов могут быть заблаговременно заменены до их выхода из строя, но потенциально позже, чем это было бы продиктовано системой технического обслуживания, не имеющей обратной связи. Один или более неисправных уплотнительных элементов могут быть упреждающе заменены без разгерметизации морского стояка, до выхода из строя уплотнения, или замена может быть запланирована заблаговременно и скоординирована с другими операциями буровой установки для повышения эффективности и для поддержания безопасности буровой установки и персонала.

[0007] На фиг. 5А упомянутой публикации WO 2019/118394 показан частичный вид в поперечном сечении затрубной герметизирующей системы типа АКУ (такой, например, как система 300, показанная на фиг. 3 этой же публикации) с двойной уплотнительной втулкой 200 и бурильной трубой 330, расположенной в ней, при этом система 310а верхнего кольцевого пакера и система 310b нижнего кольцевого пакера находятся в разжатом состоянии. Как отмечалось выше, затрубная герметизирующая система типа АКУ обычно включает в себя резервные уплотнительные элементы 100а и 100b, которые вводят в сжатое состояние или выводят из сжатого состояния одновременно. Если система 310а верхнего кольцевого пакера и система 310b нижнего кольцевого пакера находятся в разжатом состоянии, верхний кольцевой пакер 420а и нижний кольцевой пакер 420b не сжаты, а верхний уплотнительный элемент 100а и нижний уплотнительный элемент 100b ослаблены таким образом, что затрубное пространство, окружающее бурильную трубу 330 не герметизировано.

[0008] Далее на фиг. 5В публикации WO 2019/118394 показан частичный вид в поперечном сечении затрубной герметизирующей системы типа АКУ с двойной уплотнительной втулкой 200 и расположенной в ней бурильной трубой 330, причем система 310а верхнего кольцевого пакера и система 310b нижнего кольцевого пакера находятся в сжатом состоянии. Как отмечалось выше, тогда как резервные уплотнительные элементы 100а и 100b обычно вводят в сжатое состояние или выводят из сжатого состояния одновременно, система 310а верхнего кольцевого пакера и система 310b нижнего кольцевого пакера могут работать независимо друг от друга. Когда система 310а верхнего кольцевого пакера переходит в сжатое состояние, поршень 510а с гидравлическим приводом перемещается, вызывая перемещение эластомерной или резиновой части верхнего кольцевого пакера 420а в пределах верхнего окружного корпуса 410а. При достаточной степени сжатости, верхний кольцевой пакер 420а переводит верхний уплотнительный элемент 100а в контакт с бурильной трубой 330 с достижением прессовой посадки. В частности, вставка 120а верхнего уплотнения и верхний буферный материал 130а контактируют с бурильной трубой 330 с достижением прессовой посадки по ее окружности. По аналогии с написанным, когда система 310b нижнего кольцевого пакера переходит в сжатое состояние, поршень 510b с гидравлическим приводом перемещается, вызывая перемещение эластомерной или резиновой части нижнего кольцевого пакера 420b в пределах нижнего окружного корпуса 410b. При достаточной степени сжатости, нижний кольцевой пакер 420b переводит нижний уплотнительный элемент 100b в контакт с бурильной трубой 330 с достижением прессовой посадки. В частности, вставка 120b нижнего уплотнения и нижний буферный материал 130b контактируют с бурильной трубой 330 с прессовой посадкой по ее окружности.

[0009] Далее на фиг. 5С публикации WO 2019/118394 показан частичный вид в поперечном сечении затрубной герметизирующей системы типа АКУ с двойной уплотнительной втулкой 200 и расположенной в ней бурильной трубой 330, причем система 310а верхнего кольцевого пакера и система 310b нижнего кольцевого пакера находятся в сжатом состоянии, а в смазочную камеру 550 закачивается смазочный материал через порт 320 закачки смазки. При продолжении бурения давление смазочного материала в смазочной камере 550 может поддерживаться чуть выше давления в стволе скважины за счет закачки в полость (отдельно не показана) смазочной текучей среды 530, которая может состоять, например, из активного бурового раствора. Гидравлические давления закрытия (не указаны) системы 310а верхнего кольцевого пакера и системы 310b нижнего кольцевого пакера затрубной герметизирующей системы типа АКУ, которые предназначены для приведения в действие соответственно верхнего уплотнительного элемента 100а и нижнего уплотнительного элемента 100b, можно регулировать независимо друг от друга для поддержания требуемого давления смазки в смазочной камере 550. Смазочная текучая среда 530 охлаждает и смазывает верхний уплотнительный элемент 100а и нижний уплотнительный элемент 100b. Из-за вращения бурильной трубы 330 и несовершенства уплотнения, представленного уплотнительными элементами 100а и 100b, вводимая смазочная текучая среда 530, смазывающая нижний уплотнительный элемент 100b, может в конечном итоге пройти под нижний уплотнительный элемент 100b и присоединиться к обратному потоку текучих сред (не показан), идущему к дроссельному манифольду (не показан), расположенному на поверхности (не показана). Смазочная текучая среда 530, смазывающая верхний уплотнительный элемент 100а, может собираться в резервуар (не показан) для долива бурового раствора. В одном или более вариантах этого изобретения гидравлические давления закрытия (не указаны) системы 310а верхнего кольцевого пакера и системы 310b нижнего кольцевого пакера затрубной герметизирующей системы типа АКУ можно активно регулировать независимо друг от друга для поддержания герметизации затрубного пространства (отдельно не показано).

[0010] Вышеприведенное описание предназначено для того, чтобы показать важность затрубных уплотнений и их типовую работу в системе БУД, но его не следует рассматривать как ограничение объема притязаний настоящей заявки.

[0011] В свете важности систем БУД и существенного аспекта устройств АКУ/ВКУ в обеспечении работы систем БУД, существует необходимость в улучшенных уплотнительных элементах для таких устройств.

Сущность изобретения

[0012] Один из аспектов настоящей заявки относится к уплотнительному элементу для затрубного контрольного устройства. Этот уплотнительный элемент содержит эластомерную уплотнительную втулку, имеющую круглое отверстие и выполненную с возможностью радиального сжатия для обеспечения контакта с внешней поверхностью трубы, расположенной внутри эластомерного уплотнительного элемента. Эластомерная уплотнительная втулка содержит по меньшей мере одно из износостойкого материала, расположенного на внутренней поверхности круглого отверстия, и смазочного канала на указанной внутренней поверхности.

[0013] Согласно некоторым вариантам изобретения, износостойкий материал содержит продольно ориентированные износные планки.

[0014] Согласно некоторым вариантам изобретения, износостойкий материал содержит по меньшей мере одно ориентированное по окружности износное кольцо.

[0015] Согласно некоторым вариантам изобретения, смазочный канал содержит углубления, образующие гидравлический подшипник.

[0016] Согласно некоторым вариантам изобретения, смазочный канал содержит по меньшей мере одну спиральную канавку.

[0017] Согласно некоторым вариантам изобретения, смазочный канал имеет асимметричное поперечное сечение.

[0018] Согласно некоторым вариантам изобретения, указанное поперечное сечение имеет уклон с одной своей стороны.

[0019] Согласно некоторым вариантам изобретения, указанная внутренняя поверхность имеет пилообразную форму.

[0020] Некоторые варианты изобретения предусматривают дополнительное наличие грязесъемной манжеты, расположенной по меньшей мере на одном продольном конце уплотнительной втулки.

[0021] Согласно некоторым вариантам изобретения, указанная внутренняя поверхность выполнена в виде лабиринтного уплотнения, предназначенного для распределения дифференциального давления по уплотнительному элементу посредством группы лабиринтных камер.

[0022] Согласно некоторым вариантам изобретения, шаг смазочного канала выбран с обеспечением максимального подъема текучей среды относительно эффективной линейной скорости между наружной поверхностью трубы и внутренней поверхностью круглого отверстия.

[0023] Согласно некоторым вариантам изобретения, эластомерный уплотнительный материал содержит по меньшей мере один датчик.

[0024] Согласно некоторым вариантам изобретения, указанный по меньшей мере один датчик содержит датчик сопротивления, выполненный из материала, выбранного с возможностью изнашивания со скоростью, сопоставимой с износом эластомерного уплотнительного материала.

[0025] Согласно некоторым вариантам изобретения, указанный по меньшей мере один датчик содержит датчик температуры.

[0026] Другие аспекты и возможные преимущества будут очевидны из последующего описания и формулы изобретения.

Краткое описание чертежей

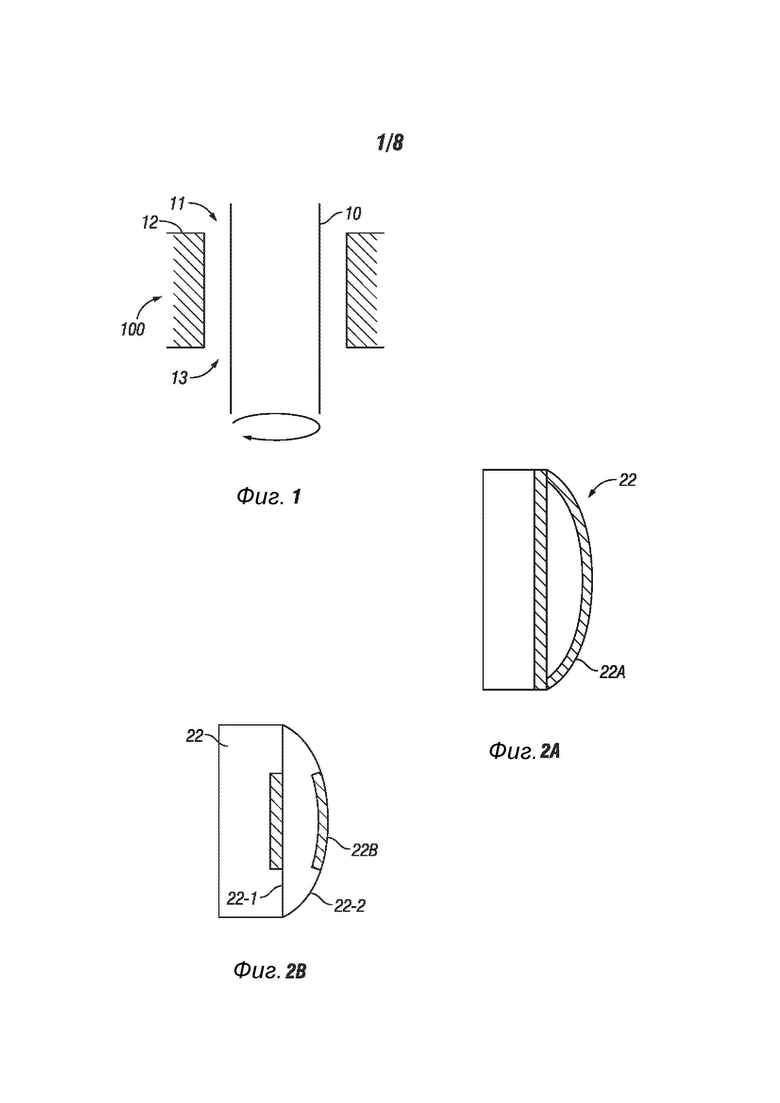

[0027] На фиг. 1 показаны компоненты уплотнительного элемента АКУ и то, как такой уплотнительный элемент может закрываться для выполнения своего целевого назначения.

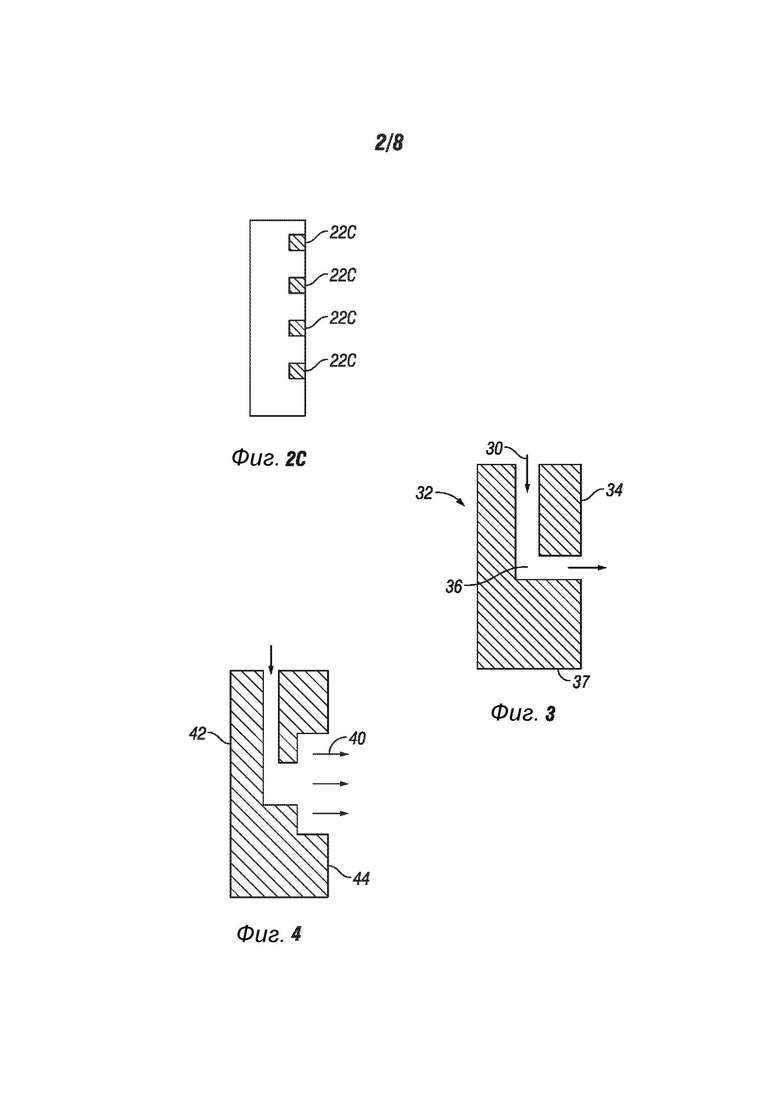

[0028] На фиг. 2А показан пример износостойкого материала, нанесенного на изнашиваемую поверхность уплотнительного элемента.

[0029] На фиг. 2В и 2С показаны примеры износостойких материалов, нанесенных на изнашиваемую поверхность уплотнительного элемента.

[0030] На фиг. 3 показан пример уплотнительного элемента, имеющего смазочный канал.

[0031] На фиг. 4 показан другой пример уплотнения со смазочным каналом, имеющим большую площадь контакта, чем смазочный канал, изображенный на фиг. 3.

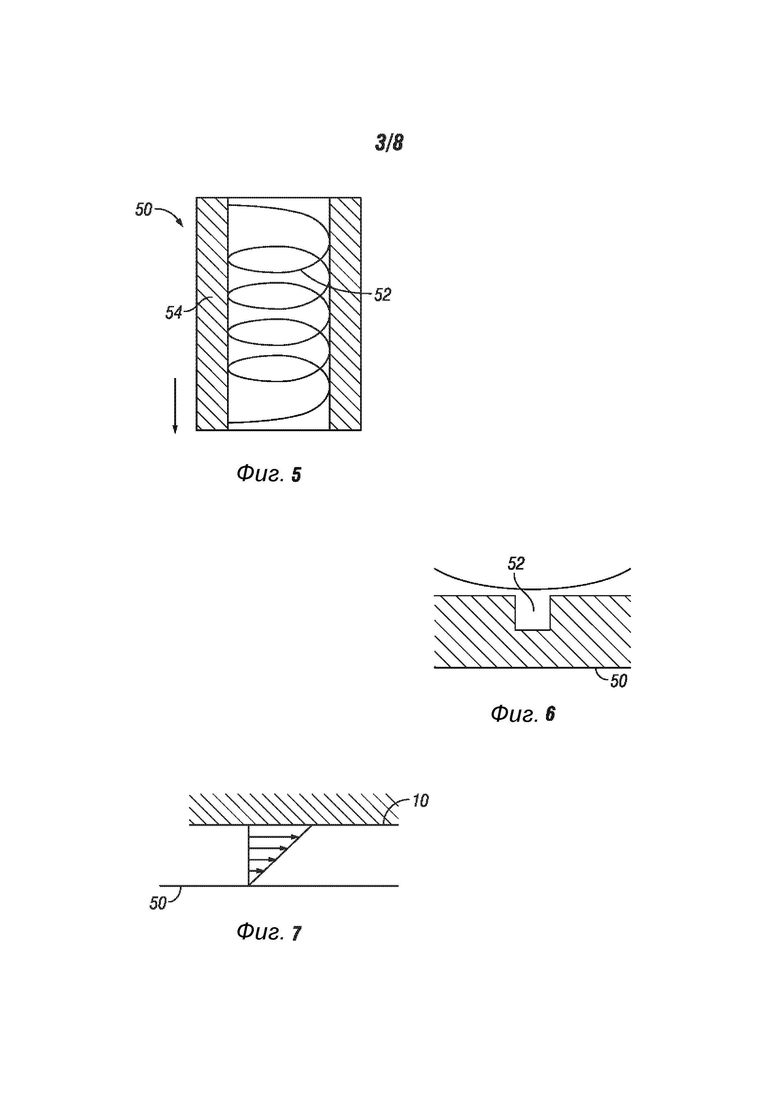

[0032] На фиг. 5 показан пример смазочной канавки на уплотнительной поверхности уплотнительного элемента.

[0033] На фиг. 6 показан в увеличенном виде пример смазочной канавки, изображенный на фиг. 5, с акцентом на контакт между уплотнительным элементом и проходящей через него бурильной трубой.

[0034] На фиг. 7 графически проиллюстрирован принцип работы смазочной канавки.

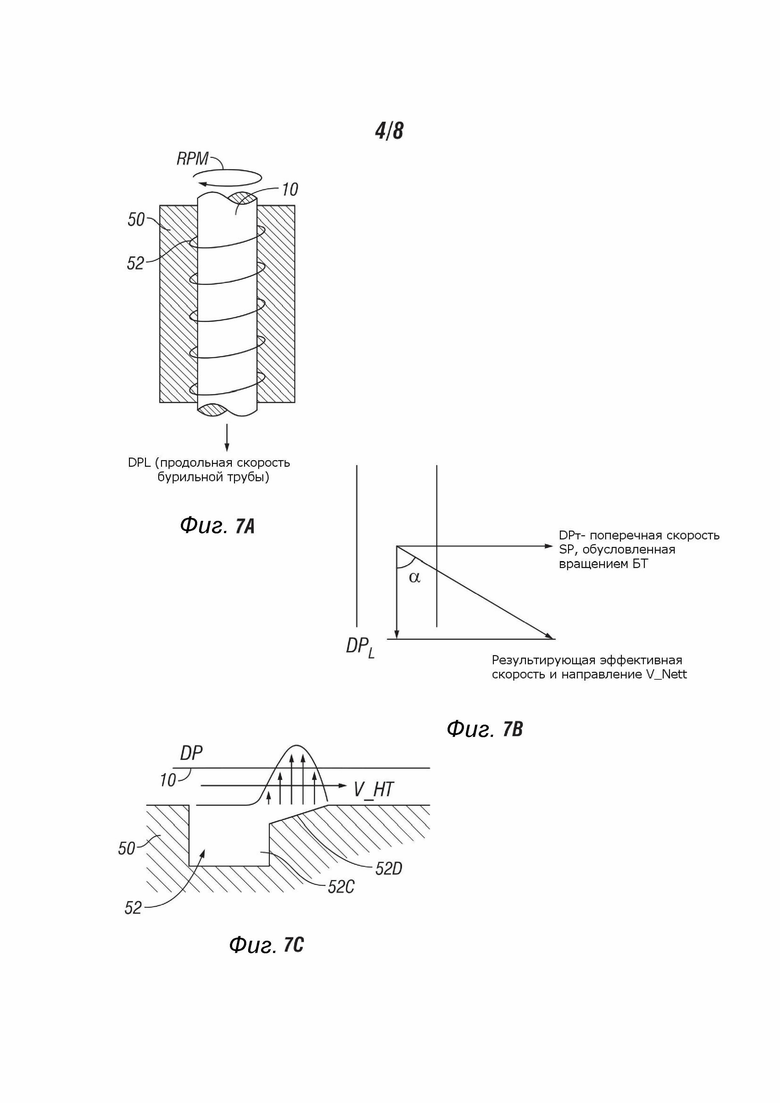

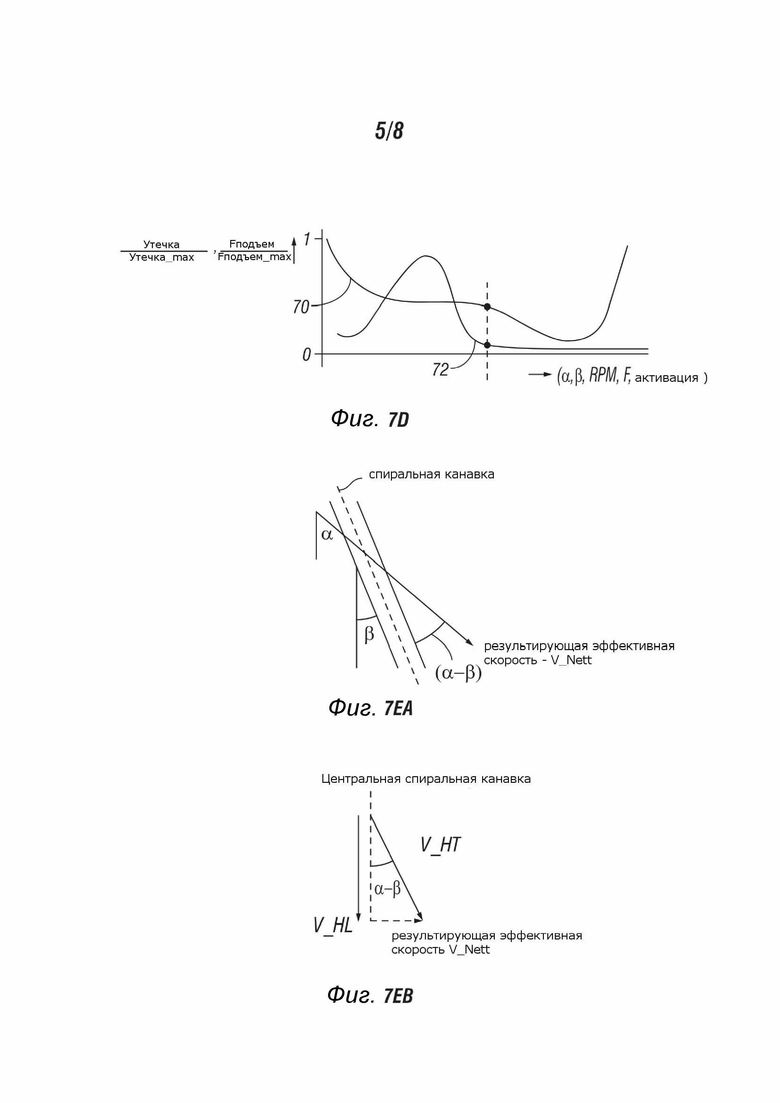

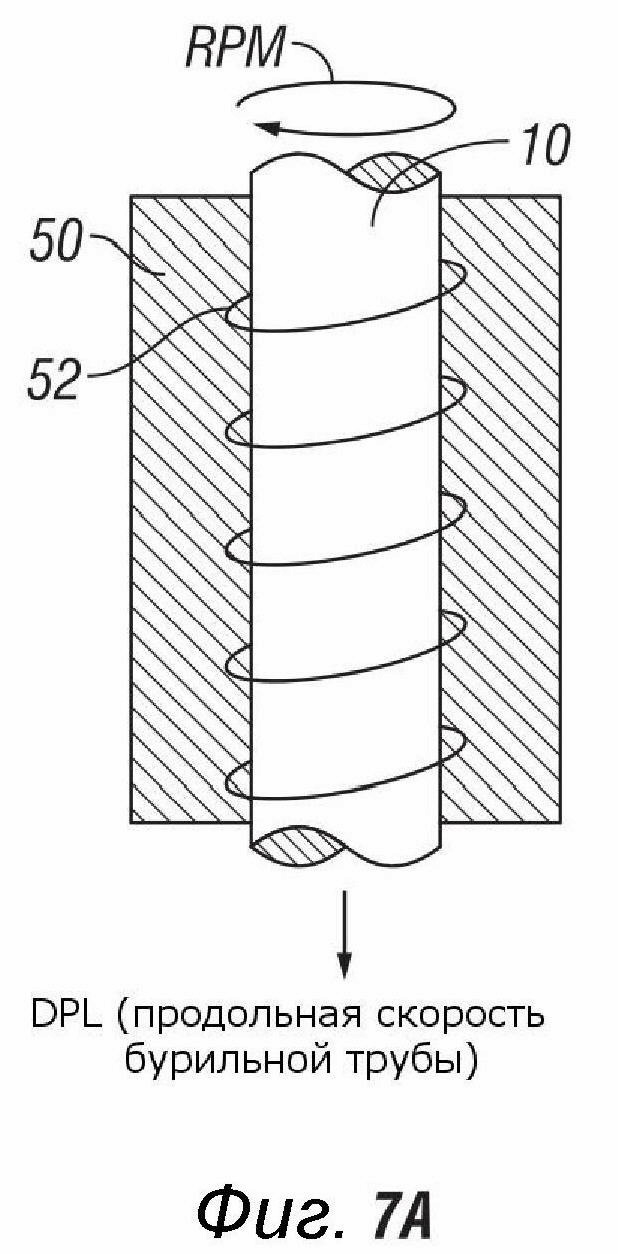

[0035] На фиг. 7А-7D графически проиллюстрирован способ оптимизации выполнения смазочной канавки с учетом утечки текучей среды и свойств износа.

[0036] На фиг. 7ЕА и 7ЕВ показано влияние угла результирующей эффективной скорости и угла спирали на скорость движения между бурильной трубой и материалом уплотнения.

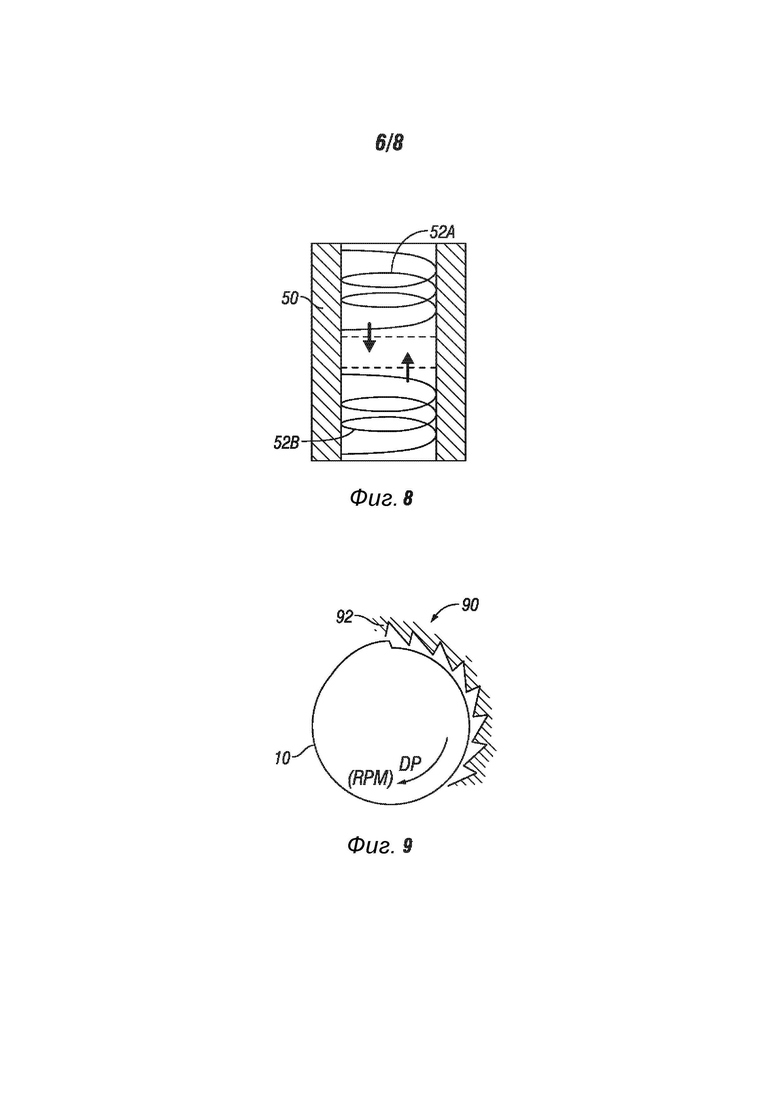

[0037] На фиг. 8 показан другой пример смазочной канавки, имеющей встречную спиральную конфигурацию для осуществления смазки в обоих направлениях вращения бурильной трубы.

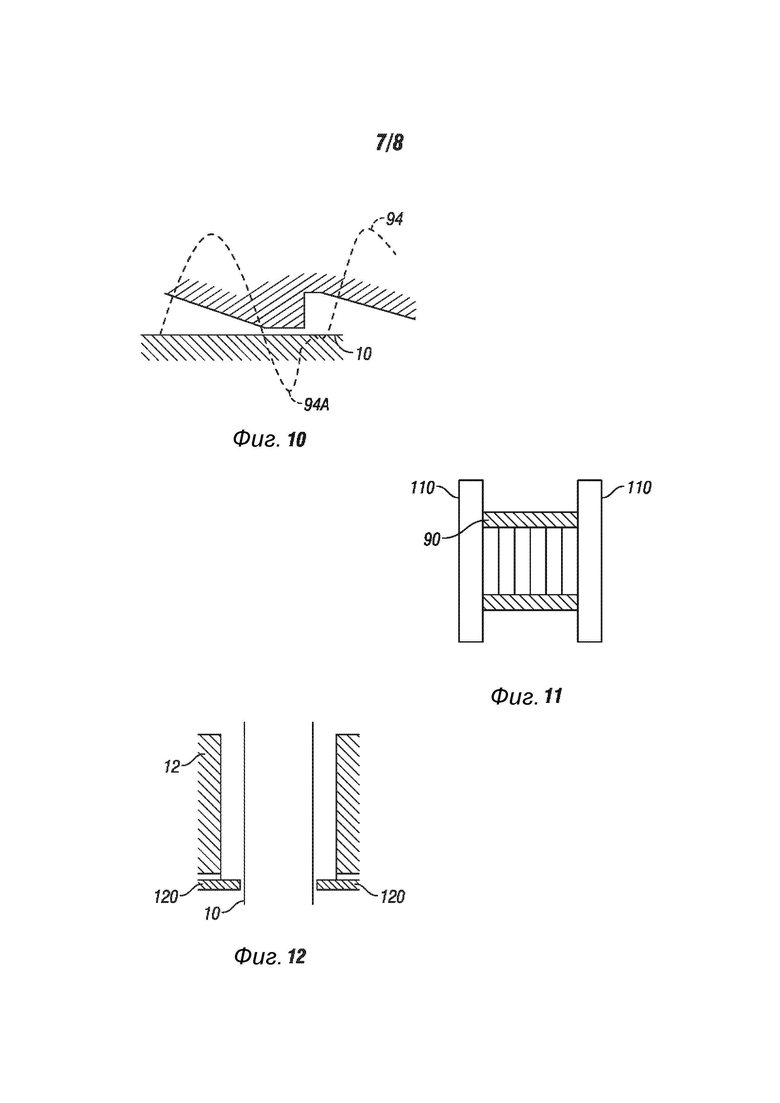

[0038] На фиг. 9 показан пример гидравлического подшипника, используемого в связи с предложенным уплотнительным элементом.

[0039] На фиг. 10 графически проиллюстрирован механизм гидравлического подшипника, выполненного в соответствии с фиг. 9.

[0040] На фиг. 11 показан пример уплотнительных элементов, используемых с гидравлическим подшипником, имеющим контактные уплотнительные элементы на обоих продольных концах уплотнительного элемента.

[0041] На фиг. 12 показан пример грязесъемных элементов, используемых с предложенным гидравлическим уплотнением.

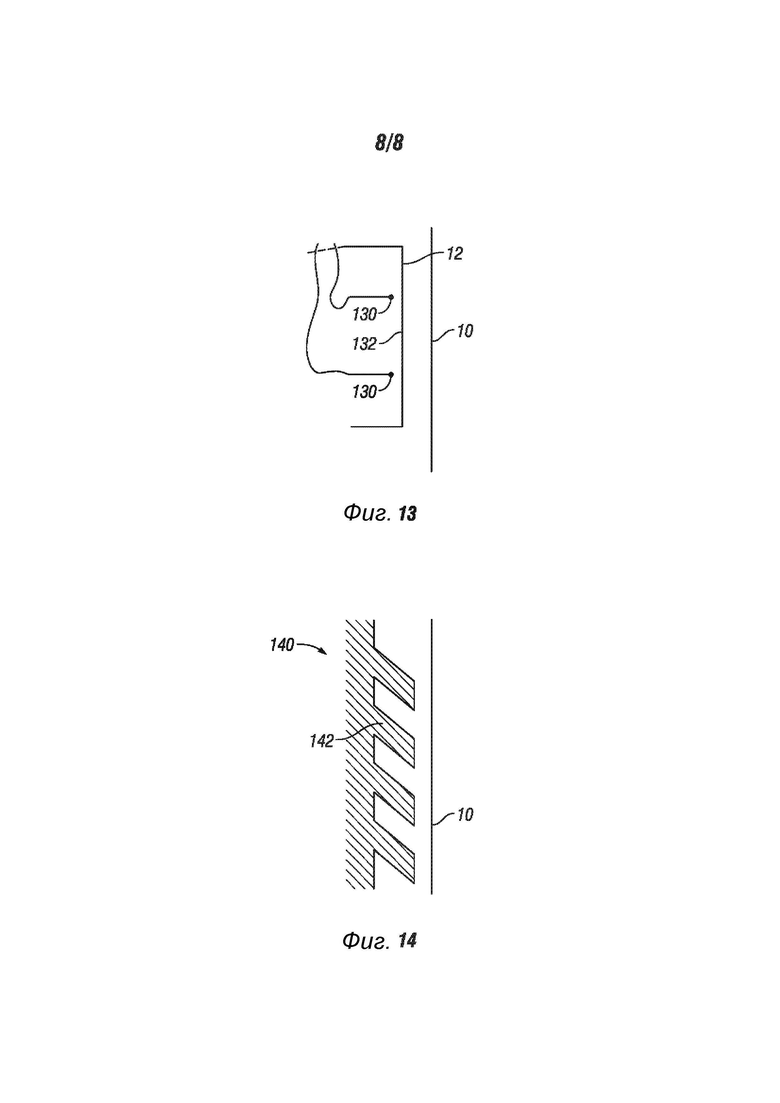

[0042] На фиг. 13 показаны датчики температуры, включенные в некоторые варианты предложенного гидравлического уплотнительного элемента.

[0043] На фиг. 14 показан пример предложенного уплотнительного элемента лабиринтного типа.

Подробное раскрытие изобретения

[0044] На фиг. 1 в упрощенном виде показан механизм герметизации относительно вращающейся трубы с помощью уплотнительных элементов устройства АКУ. Уплотнительный элемент 12 в устройстве АКУ 100 может быть прижат к наружной поверхности бурильной трубы 10 с помощью известных в данной области техники средств, таких как средства, использующие гидравлическое давление или механическое сжимание. Уплотнительный элемент 12 может быть изготовлен из эластомера или другого гибкого материала, форма которого может изменяться для приведения в контакт с бурильной трубой 10. В зависимости от силы, используемой для приведения в действие уплотнительного элемента 12, уплотнительный элемент 12 контактирует с бурильной трубой 10 с давлением активизации, обозначенным Pactuation. Термин «бурильная труба» используется в настоящем документе для обозначения любой вращающейся части колонны буровых инструментов, проходящей через уплотнительный элемент 12. Дифференциальное давление на уплотнительном элементе 12, т.е. ΔPseal, представляет собой разницу между давлением с одной стороны 11 устройства АКУ и с другой стороны 13 устройства АКУ.

[0045] Бурильная труба 10 вращается внутри показанного уплотнительного элемента 12 при DProtation. Сочетание дифференциального давления ΔPseal, вращения бурильной трубы 10 относительно уплотнительного элемента 12 и давления Pactuation активизации влияет на износ уплотнительного элемента. Два фактора, которые можно использовать для увеличения срока службы (износостойкости) уплотнения, включают в себя: повышение износостойких свойств материала уплотнительного элемента 12 с соблюдением требования не вызывать чрезмерного износа бурильной трубы 10, чтобы снизить дифференциальное давление на уплотнительном элементе (уменьшая требуемое давление активизации); и уменьшение контакта между поверхностью бурильной трубы 10 и уплотнительным элементом 12. Следует понимать, что дифференциальное давление ΔPseal может представлять собой разницу между давлением текучей среды внутри скважины ниже устройства АКУ 100 и атмосферным давлением выше устройства АКУ 100. Таким образом, устройство АКУ 100 предназначено для работы с дифференциальным давлением ΔPseal при максимальном расчетном давлении текучей среды в скважине.

[0046] На фиг.2А показан пример уплотнительного элемента 22, имеющего по меньшей одну полосу 22А из снижающего износ материала, нанесенную на внутреннюю (контактирующую с трубой) поверхность уплотнительного элемента 22. Указанные полоса (полосы) 22А из износостойкого материала могут контактировать с бурильной трубой (поз. 10 на фиг. 1), тем самым уменьшая контакт между материалом уплотнительного элемента (например, эластомером, как описано выше) и бурильной трубой (поз. 10 на фиг. 1). Пример материала, который может быть использован в некоторых вариантах износостойкого материала 22А, включает в себя выполненный из синтетической смолы пластик марки DELRIN. DELRIN является зарегистрированным товарным знаком компании du Pont Polymers, Inc., Уилмингтон, штат Делавэр. Другой материал, который может быть использован, представляет собой износостойкий материал OKROT. OKROT является зарегистрированным товарным знаком компании Trelleborg Sealing Solutions Germany GmbH, Шокенридштрассе 1, 70565 Штутгарт, Германия. Другие материалы для износостойкого материала 22А могут включать мягкие металлы, такие как алюминий. Износостойкий материал 22А в настоящем примере может проходить по всей внутренней поверхности уплотнительного элемента 22, как показано на фиг. 2А.

[0047] В некоторых вариантах изобретения, как показано на фиг. 2В, износостойкий материал может быть нанесен только на часть 22В внутренней поверхности уплотнительного элемента 22. В качестве этой части 22В может быть выбрана та часть уплотнительного элемента 22, которая по расчету должна контактировать с бурильной трубой (поз. 10 на фиг. 1) с учетом изменения формы уплотнительного элемента 22, вызванного повышением давления в его внутренней зоне, как показано в «расширенном» виде позицией 22-2. Форма уплотнительного элемента 22, не находящегося под давлением, показана позицией 22-1.

[0048] В некоторых вариантах изобретения износостойкий материал 22 может быть в форме «шайб», дисков или окружных колец, как обозначено позицией 22С на фиг. 2С. Варианты изобретения, такие как показанные на фиг. 2В и 2С, могут обеспечивать повышенную износостойкость уплотнительного элемента 22, сохраняя при этом более высокую степень его гибкости по сравнению со случаем, когда вся внутренняя поверхность уплотнительного элемента 22 покрыта износостойким материалом, как это отмечено позицией 22А на фиг. 2А.

[0049] На фиг. 3 показан пример уплотнительного элемента 32, имеющего смазочный канал 36, проходящий между источником 30 смазочного материала и изнашиваемой поверхностью 34 уплотнительного элемента 32. В некоторых вариантах изобретения источник 30 смазочного материала может представлять собой смазочный резервуар, заполненный, например, маслом или консистентной смазкой. В некоторых вариантах изобретения источник 30 смазочного материала может представлять собой буровой раствор (буровой шлам), применяемый при выбранном давлении, которое уравновешивает давление, приложенное к стороне 37 высокого давления уплотнительного элемента 32. На фиг. 4 показана модификация изображенного на фиг. 3 варианта, согласно которой уплотнительный элемент 42 имеет большую площадь 40 контакта смазочного материала, образованную в изнашиваемой поверхности 44 уплотнительного элемента 42. Указанная большая площадь 40 может действовать в качестве гидравлического подшипника. В данной области техники гидравлические подшипники хорошо известны, равно как и средства, позволяющие сделать такие подшипники самоцентрирующимися.

[0050] На фиг. 5 показан пример уплотнительного элемента 50, в котором в изнашиваемой поверхности 54 уплотнительного элемента 50 выполнен смазочный канал 52. Смазочный канал 52 может быть в виде канавки, формованной таким образом, чтобы буровой раствор (буровой шлам) был вынужден двигаться по каналу при движении бурильной трубы (поз. 10 на фиг. 1) внутри уплотнительного элемента 50. Например, канавка 52 может иметь спиральную форму.

[0051] На фиг. 6 более крупно показано то, что на фиг. 5 относится к смазочному каналу 52, а также показана зона контакта между бурильной трубой 10 и каналом/уплотнительным элементом 50. Принцип работы смазочного канала проиллюстрирован на фиг. 7. При вращении бурильной трубы 10 в уплотнительном элементе 50, смазочный канал надлежащей формы обеспечивает перемещение («вовлечение») бурового раствора. При выборе надлежащей ширины смазочного канала 52 и шага спирального смазочного канала количество текучей среды, протекающей через смазочный канал 52, можно ограничить количеством, которое можно эффективно удалить с помощью насосов или других средств удаления текучей среды, при одновременном ограничении неконтролируемого потока в случае попадания текучей среды в скважину в виде «выброса» (неконтролируемого входа). Путем соответствующего выбора направления шага спирали можно задать направление результирующего потока в соответствии с эксплуатационными требованиями (вверх или вниз).

[0052] На фиг. 8 изображен еще один пример уплотнительного элемента 50, совпадающий по своему принципу с вариантами, показанными на фиг. 5 и 6. Вариант уплотнительного элемента 50, показанный на фиг. 8, может содержать две противолежащие спиральные канавки 52А, 52В, причем при вращении бурильной трубы (поз. 10 на фиг. 1) буровой раствор в уплотнительном элементе 50 будет устремляться к осевому центру уплотнительного элемента 50. Это может обеспечить преимущество создания области высокого давления в середине с очень ограниченной утечкой текучей среды в любом направлении. Высокое давление будет загонять текучую среду между бурильной трубой и уплотнительным материалом, что снизит износ уплотнительного материала.

[0053] На фиг. 7А-7D графически проиллюстрирован способ оптимизации выполнения смазочной канавки с учетом утечек текучей среды и свойств изнашиваемости.

[0054] На фиг. 7А показана бурильная труба 10, вращающаяся внутри приводимого в действие уплотнительного элемента 50. Эффективная скорость бурильной трубы 10 в продольном направлении, обозначенная как DPL, обусловлена перемещением бурильной трубы в продольном направлении. Эффективная скорость DPL может быть обусловлена скоростью проходки, которая обычно является низкой во время бурения, а также скоростью во время операций спуска, которые обычно происходят на высокой скорости. Общая результирующая эффективная скорость представляет собой скорость, обусловленную векторной суммой скоростей DPL и RPM (скорость вращения бурильной трубы). Вышесказанное графически показано на фиг. 7В. Результирующее поперечное направление скорости бурильной трубы со спиральным смазочным каналом 52 представляет собой, в качестве ориентировочного, разность угла (α) результирующей эффективной скорости и угла (β) спирали. Результирующая эффективная скорость (V_Nett) вдоль смазочного канала 52 является функцией эффективной скорости DPL и скорости вращения RPM бурильной трубы 10 и угла спирального смазочного канала 52, получаемой из выражения V_HL=cos(α-β) * V_Nett. Поперечная скорость (перпендикулярная смазочному каналу 52) задается выражением V_HT=Sin(Alpha-Beta) * V_Nett. Вышесказанное представлено на фиг. 7ЕА и 7ЕВ.

[0055] V_HT может использоваться для обеспечения «подъема», чтобы минимизировать контакт между уплотнительным элементом (поз. 50 на фиг. 7А) и бурильной трубой (поз. 10 на фиг. 7А).

[0056] На фиг. 7С показан вариант смазочного канала 52, предназначенного для использования преимуществ принципа подъема текучей среды. Выбирая асимметричное поперечное сечение для смазочного канала 52, например канала, содержащего основную канавку 52С, имеющую по существу квадратные стенки, но с одной стороны скошенную стенку 52D, можно максимизировать подъемную силу. Существует оптимальный угол наклона при расчетной скорости вращения бурильной трубы и геометрии канала, который максимизирует подъем, сводя к минимуму утечку.

[0057] Определение оптимального угла наклона при расчетной скорости вращения показано графически на фиг. 7D. По вертикальной оси показаны безразмерные значения, полученные делением фактического значения на максимальное встречающееся значение. Подъемная сила текучей среды, показанная кривой 70, связана с гидравлическими свойствами бурового раствора, активирующим усилием, приложенным к уплотнительному элементу (поз. 50 на фиг. 7А), и эффективной скоростью бурильной трубы в направлении, поперечном к оси уплотнительного элемента (поз. 50 на фиг. 7А). Можно видеть, что эффективная скорость бурильной трубы в поперечном направлении является функцией диаметра бурильной трубы (и, следовательно, эффективной линейной скорости поверхности трубы относительно поверхности уплотнения) и скорости RPM бурильной трубы. Эффективная скорость бурильной трубы в осевом направлении зависит от скорости бурильной трубы в поперечном направлении и угла (β) прокладки смазочного канала (поз. 52 на фиг. 7А). Утечка текучей среды через уплотнительный элемент (поз. 52 на фиг. 7А) показана кривой 72. Оптимальными значениями поперечной скорости бурильной трубы и угла прокладки смазочного канала являются те, которые максимизируют подъемную силу и минимизируют утечку текучей среды при выбранных значениях скорости RPM бурильной трубы и диаметра бурильной трубы. Следует отметить, что хотя приведенный график представляет собой двумерный график, определение оптимальной точки представляет собой многомерную задачу, что показано количеством переменных на горизонтальной оси.

[0058] На фиг. 9 изображен пример уплотнительного элемента 90, имеющего внутреннюю поверхность 92 гидравлического подшипника. Внутренняя поверхность 92 может быть по существу пилообразной.

[0059] На фиг. 10 показан детальный вид части уплотнительного элемента, изображенного на фиг. 9, при этом позицией 94 обозначена кривая 94 давления уплотнения, относящаяся к пилообразной форме внутренней поверхности. Из-за пилообразной формы внутренней поверхности в области, где внутренняя поверхность находится ближе всего к поверхности бурильной трубы 10, может возникнуть зона 94А эффективного отрицательного давления. Эта зона отрицательного давления может существовать из-за более высоких окружающих давлений, и ее следует предотвращать насколько это возможно. Такое отрицательное давление может свести на нет положительные результаты повышения 94 давления из-за пилообразной формы, и может привести к тому, что бурильная труба будет снова касаться уплотнительного материала. Путем выбора правильной формы внутренней поверхности можно минимизировать или устранить это воздействие.

[0060] Как показано на фиг. 11, герметизация в целом может быть улучшена за счет добавления плоских дискообразных уплотнительных элементов 90 на верхнем и нижнем продольных концах уплотнительного элемента 110. В некоторых вариантах изобретения гидравлический подшипник может быть ориентирован под наклоном к оси бурильной трубы для облегчения перекачки текучей среды, как в вариантах, поясненных со ссылкой на фиг. 5-9.

[0061] На фиг. 12 показаны различные варианты изобретения, такие как раскрытые выше, имеющие грязесъемную манжету 120 на одном продольном конце. Любой из раскрытых выше уплотнительных элементов может быть улучшен путем добавления грязесъемной манжеты на один из продольных концов уплотнительного элемента 12. Грязесъемная манжета 120 может представлять собой эластомер, металлическую сетку или другой материал, удерживаемый в тесном контакте с бурильной трубой 10 для предотвращения попадания обломков выбуренной породы и другого мусора в зону контакта между бурильной трубой 10 и поверхностью износа уплотнительного элемента.

[0062] На фиг. 13 показан пример уплотнительного элемента 12 (который может соответствовать любому варианту изобретения, раскрытому в настоящем документе), имеющего датчики 130, встроенные в уплотнительный элемент 12 рядом с поверхностью 132 уплотнения и размещенные на расстоянии друг от друга. Датчики 130 могут быть различных типов, например, датчиками сопротивления или датчиками температуры. Отслеживая температуру уплотнения, можно заранее предупредить о надвигающемся выходе уплотнения из строя. Датчики сопротивления могут изнашиваться со скоростью, соответствующей износу эластомеров уплотнительного материала, обеспечивая индикацию количества удаленного эластомерного материала уплотнения с использованием соотношения (которое может быть определено эмпирически) между сопротивлением и износом эластомерного уплотнительного материала путем сравнения исходного сопротивления с фактическим сопротивлением. В других вариантах изобретения можно использовать другие типы датчиков.

[0063] На фиг. 14 показан другой пример изобретения, в котором уплотнительный элемент 140 выполнен таким образом, что он имеет лабиринтную поверхность 142 уплотнения. Такая уплотнительная поверхность распределяет дифференциальное давление, приложенное к уплотнительному элементу 140, по группе поверхностей уплотнения между бурильной трубой 10 и уплотнительным элементом 140, что уменьшает требуемое давление активациия. Пониженное давление активизации может снизить скорость износа любого конкретного материала, используемого в качестве уплотнительного элемента 140.

[0064] В свете принципов и иллюстративных вариантов изобретения, раскрытых и проиллюстрированных в настоящем документе, следует отметить, что эти варианты можно изменять по компоновке и детализации, не отходя от указанных принципов. Вышеприведенное описание сосредоточено на конкретных вариантах изобретения, но допускает и другие его конфигурации. В частности, несмотря на то, что в настоящем документе используются такие выражения, как в «варианте изобретения» и т.п., эти выражения предназначены для обозначения возможностей некого обобщенного варианта изобретения, но не предназначены для ограничения изобретения конкретными конфигурациями вариантов. Используемые в настоящем документе термины могут относиться к одним и тем же или различным вариантам изобретения, которые можно комбинировать с получением других вариантов. Как правило, любой вариант изобретения, упомянутый в настоящем описании, свободно сочетается с любым одним или более вариантами, упомянутыми в настоящем документе, и любое количество признаков различных вариантов изобретения сочетается друг с другом, если не указано иное. Хотя выше подробно раскрыто только несколько примеров изобретения, специалисты в данной области техники легко поймут, что в рамках описанных примеров возможно множество его модификаций. Соответственно, подразумевается, что все эти изменения входят в объем правовой охраны настоящего изобретения, определяемого приложенной формулой.

Изобретение относится к уплотнительному элементу для затрубного контрольного устройства. Техническим результатом является повышение способности буровой установки управлять давлением в затрубном пространстве скважины, а также обеспечение создания области высокого давления в середине уплотнительного элемента с ограниченной утечкой текучей среды в любом направлении. Уплотнительный элемент содержит эластомерную уплотнительную втулку, имеющую круглое отверстие и выполненную с возможностью радиального сжатия для обеспечения контакта с внешней поверхностью трубы, расположенной внутри этого эластомерного уплотнительного элемента. Эластомерная уплотнительная втулка содержит по меньшей мере одно из износостойкого материала, расположенного на внутренней поверхности круглого отверстия, и смазочного канала на указанной внутренней поверхности. Эластомерная уплотнительная втулка содержит по меньшей мере две встречные спиральные канавки. Канавки выполнены с возможностью создания области высокого давления в середине уплотнительной втулки для снижения износа. 11 з.п. ф-лы, 22 ил.

1. Уплотнительный элемент для затрубного контрольного устройства, содержащий:

эластомерную уплотнительную втулку, имеющую круглое отверстие и выполненную с возможностью радиального сжатия для обеспечения контакта с внешней поверхностью трубы, расположенной внутри этого эластомерного уплотнительного элемента;

причем эластомерная уплотнительная втулка содержит по меньшей мере одно из износостойкого материала, расположенного на внутренней поверхности круглого отверстия, и смазочного канала на указанной внутренней поверхности,

и при этом эластомерная уплотнительная втулка содержит по меньшей мере две встречные спиральные канавки, выполненные с возможностью создания области высокого давления в середине уплотнительной втулки для снижения износа.

2. Уплотнительный элемент по п. 1, в котором износостойкий материал содержит продольно ориентированные износные планки.

3. Уплотнительный элемент по п. 1, в котором износостойкий материал содержит по меньшей мере одно ориентированное по окружности износное кольцо.

4. Уплотнительный элемент по п. 1, в котором смазочный канал содержит углубления, образующие гидравлический подшипник.

5. Уплотнительный элемент по п. 1, в котором смазочный канал имеет асимметричное поперечное сечение.

6. Уплотнительный элемент по п. 5, имеющий скос с одной стороны поперечного сечения.

7. Уплотнительный элемент по п. 1, дополнительно содержащий грязесъемную манжету, расположенную по меньшей мере на одном продольном конце уплотнительной втулки.

8. Уплотнительный элемент по п. 1, в котором указанная внутренняя поверхность выполнена в виде лабиринтного уплотнения, предназначенного для распределения дифференциального давления по уплотнительному элементу посредством группы лабиринтных камер.

9. Уплотнительный элемент по п. 1, в котором шаг смазочного канала выбран с обеспечением максимального подъема текучей среды относительно эффективной линейной скорости между наружной поверхностью трубы и внутренней поверхностью круглого отверстия.

10. Уплотнительный элемент по п. 1, в котором эластомерный уплотнительный материал содержит по меньшей мере один датчик.

11. Уплотнительный элемент по п. 10, в котором указанный по меньшей мере один датчик содержит датчик сопротивления, выполненный из материала, выбранного с возможностью изнашивания со скоростью, сопоставимой с износом эластомерного уплотнительного материала.

12. Уплотнительный элемент по п. 10, в котором указанный по меньшей мере один датчик содержит датчик температуры.

| US 20140027129 А1, 30.01.2014 | |||

| US 20110315404 А1, 29.12.2011 | |||

| US 6932350 B1, 23.08.2005 | |||

| US 20150337599 A1, 26.11.2015 | |||

| КАБЕЛЬНЫЙ ОБХОД И СПОСОБ РЕГУЛИРУЕМОГО ВВОДА КОЛОННЫ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ И КАБЕЛЯ, СОСЕДНЕГО С НИМИ, В СКВАЖИНУ | 2010 |

|

RU2540172C2 |

| ОПРАВКА ДЛЯ НАЖДАЧНОЙ БУМАГИ, СТЕКЛЯННОЙ БУМАГИ, ПОЛОТНА ИЛИ Т. П. | 1929 |

|

SU17043A1 |

| ГЕРМЕТИЗАТОР УСТЬЕВОЙ РОТОРНЫЙ | 2007 |

|

RU2347060C1 |

| US 10190378 B2, 29.01.2019 | |||

| US 10240422 B2, 26.03.2019. | |||

Авторы

Даты

2024-01-16—Публикация

2021-02-19—Подача