ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области операций по эксплуатации нефтяной и газовой скважины. Более конкретно, оно относится к применению покрытий для уменьшения трения, износа, коррозии, эрозии и образования отложений на устройствах для эксплуатации нефтяной и газовой скважины. Такие устройства с покрытием для эксплуатации нефтяной и газовой скважины включают оборудование буровой установки, водоотделяющие системы, трубные изделия (обсадные трубы, насосно-компрессорные трубы и бурильные колонны), оборудование устья скважины, фонтанную арматуру и клапаны, колонны и оборудование для заканчивания скважины, оборудование для заканчивания скважины в горной породе и в песчаном пласте, оборудование для механизированной эксплуатации скважин и оборудование для внутрискважинных работ.

УРОВЕНЬ ТЕХНИКИ

При эксплуатации нефтяной и газовой скважины сталкиваются с основными механическими проблемами, которые дорого или даже невозможно устранить, исправить или уменьшить. Трение встречается повсеместно в нефтяном промысле; устройства, которые находятся в подвижном контакте, изнашиваются и теряют свои исходные размеры, устройства могут разрушаться под действием коррозии и эрозии, и на устройства могут налипать отложения и препятствовать их работе. Все вышеперечисленное является потенциальным препятствием для успешного проведения операций, а все пять механических проблем, т.е. трение, износ, коррозию, эрозию и образование отложений, можно уменьшить с помощью избирательного применения покрытий, как описано ниже.

Оборудование буровой установки:

После идентификации конкретного места как предполагаемой зоны добычи углеводородов, производственные операции начинают с мобилизации и эксплуатации буровой установки. В операциях роторного бурения буровое долото присоединено к концу компоновки низа бурильной колонны, которое присоединено к бурильной колонне, включающей бурильную трубу и бурильные замки. Бурильную колонну можно вращать на поверхности с помощью стола бурового ротора или установки верхнего привода, а вес бурильной колонны и компоновки низа бурильной колонны заставляет вращающееся долото бурить скважину в земле. В ходе операции к бурильной колонне добавляют новые секции бурильной трубы, чтобы увеличить ее общую длину. Во время операции бурения необсаженную часть ствола скважины периодически крепят обсадными трубами, чтобы укрепить стенки, и возобновляют операцию бурения. В результате бурильная колонна обычно работает как в необсаженной части ствола скважины («необсаженная скважина»), так и внутри обсадной трубы, которая установлена в необсаженную часть ствола скважины («обсаженная скважина»). В качестве альтернативы, бурильную колонну в буровом снаряде может заменить колтюбинг. Сочетание бурильной колонны и компоновки низа бурильной колонны или колтюбинга и компоновки низа бурильной колонны в данном документе называют компоновкой бурильной колонны. Вращение бурильной колонны передает энергию буровому долоту через бурильную колонну и компоновку низа бурильной колонны. При бурении с применением колтюбинга энергию буровому долоту поставляют с помощью бурового раствора. Количество энергии, которое можно передать посредством вращения, ограничено максимальным крутящим моментом, который может выдержать бурильная колонна или колтюбинг.

В альтернативном и необычном способе бурения саму обсадную трубу применяют для бурения в подземные пласты. Режущие элементы прикрепляют к нижнему концу обсадной трубы, и обсадную трубу можно вращать, чтобы вращать режущие элементы. В последующем обсуждении ссылка на компоновку бурильной колонны включает «бурильную колонну обсадных труб», которую применяют для бурения подземных пластов в данном способе «крепления обсадными трубами в процессе бурения».

Во время бурения ствола скважины через подземные пласты компоновка бурильной колонны испытывает значительный скользящий контакт как со стальной обсадной трубой, так и с горными породами. Данный скользящий контакт возникает, главным образом, в результате вращательного и осевого движений компоновки бурильной колонны в стволе скважины. Трение между движущейся поверхностью компоновки бурильной колонны и неподвижными поверхностями обсадной трубы и горной породы создает значительное сопротивление бурильной колонне и приводит к избыточному крутящему моменту и сопротивлению во время операций бурения. Проблема, создаваемая трением, свойственна любой операции бурения, но особенные проблемы она создает при наклонно-направленном бурении скважин или при бурении с расширенным радиусом охвата (БРРО). Наклонно-направленное бурение скважины или БРРО представляет собой бурение с намеренным отклонением ствола скважины от вертикали. В некоторых случаях отклонение (угол от вертикали) может составлять 90°. Такие скважины обычно называют горизонтальными скважинами, и их можно бурить до значительной глубины и на значительное расстояние от буровой платформы.

Во всех операциях бурения компоновка бурильной колонны имеет склонность прислоняться к боковой поверхности ствола скважины или обсадной трубы скважины, но данная склонность значительно больше при бурении наклонно-направленных скважин из-за действия силы тяжести. Бурильная колонна также может локально прислоняться к стенке ствола скважины или к обсадной трубе в областях, где локальная кривизна стенки ствола скважины или обсадной трубы является высокой. Когда длина бурильной колонны или угол отклонения бурильной колонны от вертикали увеличивается, величина трения, создаваемого вращающейся компоновкой бурильной колонны, также увеличивается. Области повышенной локальной кривизны могут увеличить величину трения, создаваемого вращающейся компоновкой бурильной колонны. Чтобы преодолеть данное увеличение трения, требуется дополнительная энергия для вращения компоновки бурильной колонны. В некоторых случаях трение между компоновкой бурильной колонны и стенкой обсадной трубы или стволом скважины превышает максимальный крутящий момент, который может выдержать компоновка бурильной колонны, и/или максимальную несущую способность по крутящему моменту буровой установки, и операции бурения необходимо остановить. Следовательно, глубина, до которой можно бурить скважины с применением имеющегося в наличии оборудования и технологий наклонно-направленного бурения, в конечном счете, ограничена трением.

Одна колонна труб, находящаяся в скользящем контактном движении относительно внешней трубы, или, в более общем случае, внутренний цилиндр, движущийся внутри внешнего цилиндра, является обычной геометрической конфигурацией в нескольких из данных операций. Одним из известных в уровне техники способов уменьшения трения, возникающего в результате скользящего контакта между колоннами труб, является увеличение смазывающей способности жидкости в кольцевом пространстве. В промышленных операциях предпринимали попытки уменьшения трения с помощью, главным образом, применения буровых растворов на водной и/или нефтяной основе, содержащих дорогие и часто экологически вредные добавки различных типов. Для многих из данных добавок увеличение смазывающей способности, достигаемое в результате применения данных добавок, уменьшается при увеличении температуры в стволе скважины. В качестве смазывающих веществ также часто применяют дизельное топливо и другие минеральные масла, но в данном случае могут возникнуть проблемы с утилизацией бурового раствора, а смазывающая способность данных текучих сред также снижается при повышенных температурах. Известно, что некоторые минералы, такие как бентонит, помогают уменьшить трение между компоновкой бурильной колонны и необсаженным стволом скважины. Для уменьшения трения при скользящем контакте применяли такие материалы, как тефлон, однако они обладают недостаточной долговечностью и прочностью. Другие добавки включают растительные масла, битум, графит, детергенты, стеклянные шарики и скорлупу грецкого ореха, но для каждой из них имеются свои собственные ограничения.

Другим известным в уровне техники способом уменьшения трения между трубами является применение алюминиевого материала для внутренней колонны, поскольку алюминий легче стали. Однако алюминий дорог, и его труднее применять в операциях бурения, он менее износостойкий, чем сталь, и он не совместим со многими типами текучих сред (например, текучими средами с высоким рН). В качестве альтернативы, в промышленности разработаны устройства, в которых внутренняя колонна «плавает» внутри внешней колонны, чтобы эксплуатировать обсадную трубу и хвостовик при больших наклонах, но во время данной операции циркуляция ограничена, и данное устройство не подходит для процесса углубления ствола скважины.

Другим способом уменьшения трения между колоннами труб является применение материала для повышения твердости поверхности на внутренней колонне (в данном документе его также называют твердосплавной наплавкой или твердосплавным покрытием). В патенте США №4665996, который включен в данный документ во всей своей полноте путем ссылки, описано применение твердосплавного покрытия, нанесенного на основную несущую поверхность бурильной трубы для уменьшения трения между колонной и обсадной трубой или горной породой, причем сплав имеет следующий состав: 50-65% кобальта, 25-35% молибдена, 1-18% хрома, 2-10% кремния и менее 0,1% углерода. В результате уменьшается крутящий момент, необходимый для операции роторного бурения, особенно наклонно-направленного бурения. Описанный сплав также обеспечивает превосходную износостойкость бурильной колонны, при этом снижая износ обсадной трубы скважины. Другим вариантом твердосплавной наплавки является металлокерамика на основе WC и кобальта, нанесенная на компоновку бурильной колонны. Другие твердосплавные материалы включают TiC, карбид хрома и другие смешанные карбидные и нитридные системы. Сплав, содержащий карбид вольфрама, например, Stellite 6 и Stellite 12 (товарный знак компании Cabot Corporation), обладает превосходной износостойкостью, как твердосплавный материал, но может привести к избыточному износу противоположного устройства. Твердосплавную наплавку можно нанести на части компоновки бурильной колонны с применением способов наплавки сваркой или термического напыления. В операции бурения компоновка бурильной колонны, которая имеет склонность опираться на обсадную трубу скважины, непрерывно изнашивает обсадную трубу скважины при вращении бурильной колонны.

На буровой установке имеется множество дополнительных деталей оборудования, металлические поверхности которых вступают в контакт и подвергаются трению, износу, эрозии, коррозии и/или образованию отложений. Данные устройства включают (но не ограничиваются перечисленным) следующий список: клапаны, поршни, цилиндры и подшипники в насосном оборудовании; колеса, балки скольжения, опорные полозья, домкраты и поддоны для перемещения буровой установки и материалов для бурения и бурового оборудования; оборудование верхнего привода и подъемное оборудование; смесители, мешалки, компрессоры, лопасти и турбины; и подшипники вращающегося оборудования и подшипники шарошечного конического долота.

Во время процесса бурения часто проводят некоторые операции, помимо углубления скважины, включая каротаж необсаженного ствола скважины (или обсаженного участка ствола скважины) для оценки свойств горной породы, отбор керна для извлечения части горной породы для научных исследований, сбор пластовых флюидов в скважинных условиях для анализа флюидов, размещение инструментов в стволе скважины для записи звуковых сигналов и другие операции и способы, известные специалистам в данной области.

Водоотделяющие системы:

В морской среде дополнительной трудностью является то, что фонтанная арматура устья скважины может быть «сухой» (расположенной над уровнем моря на платформе) или «мокрой» (расположенной на морском дне). В любом случае, направляющие трубы, которые известны под названием «водоотделяющие колонны», расположены между поверхностью моря и морским дном, причем оборудование бурильной колонны работает внутри водоотделяющей колонны, а буровой раствор возвращают в кольцевое пространство. Водоотделяющие колонны могут быть особенно чувствительными к проблемам, связанным с вращением внутренней трубы внутри внешней неподвижной трубы, поскольку водоотделяющие колонны не закреплены, но также могут двигаться в результате контакта не только с бурильной колонной, но также и с морской средой. Гидродинамическое сопротивление и вихревые потоки вокруг водоотделяющей колонны приводят к нагрузкам и вибрациям, которые частично вызваны сопротивлением трения океанического течения вокруг внешней поверхности водоотделяющей колонны.

Трубные изделия:

Трубы, применяемые в нефтяной промышленности (ТПНП), включают оборудование бурильной колонны, обсадные трубы, насосно-компрессорные трубы, спусковые колонны, колтюбинг и водоотделяющие колонны. Общим для большинства ТПНП (кроме колтюбинга) является наличие резьбовых соединений, которые подвержены потенциальному разрушению в результате неподходящей резьбы и/или взаимодействия уплотнений, что приводит к заеданию в сочленяющихся разъемах, которое может препятствовать применению или повторному использованию трубного соединения в целом в результате поврежденного соединения. Резьбу можно подвергнуть дробеструйной обработке, холодной прокатке и/или химической обработке (например, нанесение фосфатного, медного покрытия и т.д.), чтобы улучшить ее противозадирные свойства, а нанесение соответствующей смазки для трубной резьбы приносит пользу для применения соединения. Однако в настоящее время остаются проблемы с заеданием резьбы и проблемы взаимодействия, особенно с более дорогими материалами сплавов для ТПНП для эксплуатационных требований для экстремальных условий.

Устье скважины, фонтанная арматура и клапаны:

В верхней части обсадной трубы текучие среды сдерживает оборудование устья скважины, которое обычно включает множество клапанов и противовыбросовых превенторов (ПВП) различных типов. Подземные предохранительные клапаны являются крайне важными деталями оборудования, которые должны правильно функционировать в случае аварии или нарушения режима. Подземные предохранительные клапаны устанавливают в стволе скважины, обычно в колонне насосно-компрессорных труб, и их можно закрыть, чтобы предотвратить поток из-под поверхности. Дроссели и напорные трубопроводы, присоединенные к устью скважины (особенно соединительные муфты и коленчатые патрубки), подвергаются трению, износу, коррозии, эрозии и образованию отложений. Дроссели могут перестать работать в результате обратного потока песка, что приводит, например, к неточным измерениям скоростей потока.

Многие из данных устройств зависят от уплотнений и очень близких механических допусков, включая как уплотнения «металл-металл», так и уплотнения из эластомера. Многие устройства (втулки, карманы, ниппели, иглы, заслонки, шары, заглушки, переходники, соединительные муфты, пакеры, сальники, штоки клапанов, центрифуги и т.д.) подвергаются трению и ухудшению механических свойств вследствие коррозии и эрозии и даже потенциальному засорению в результате образования отложений накипи, асфальтенов, парафинов и гидратов. Некоторые из данных устройств могут располагаться в стволе скважины или на морском дне, и обеспечение доступа для их технического обслуживания, ремонта или восстановления может оказаться невозможным или, в лучшем случае, очень дорогим.

Колонны и оборудование для заканчивания скважины:

Вместе с креплением буровой скважины обсадными трубами для предотвращения обрушения стенок скважины и неконтролируемого потока текучей среды, необходимо осуществлять операцию заканчивания скважины, чтобы сделать скважину готовой к эксплуатации. Данная операция включает в себя спуск оборудования в ствол скважины и его извлечение из ствола скважины, чтобы выполнить определенные операции, такие как цементирование, перфорирование, интенсификация притока и каротаж. Двумя общими средствами перемещения оборудования для заканчивания скважины являются проволочный канат и труба (бурильная труба, колтюбинг или спусковая колонна). Данные операции могут включать спуск каротажных приборов для записи свойств горной породы и текучей среды, стреляющих перфораторов для создания отверстий в обсадной трубе, чтобы предоставить возможность добычи углеводородов или закачивания текучей среды, временных или постоянных заглушек, чтобы сдерживать давление текучей среды, пакеров для облегчения цементирования колонны, чтобы обеспечить герметичность между внутренней частью трубы и кольцевым пространством, и дополнительного оборудования, необходимого для цементирования, интенсификации притока и заканчивания скважины. Инструменты, которые спускают в скважину на тросе, и спусковые колонны могут включать пакеры, сдвоенные пакеры и ремонтные муфты для обсадной колонны в добавление к инструментам для установки пакера, приспособлениям для установки клапанов и инструментов в боковые карманы и другое оборудование для проведения операций в стволе скважины. Размещению данных инструментов, особенно в скважинах с увеличенным отклонением от вертикали, может препятствовать сопротивление трения. Последнюю колонну заканчивания, которая остается в скважине для эксплуатации, обычно называют эксплуатационной насосно-компрессорной колонной.

Заканчивание скважины в горной породе и в песчаном пласте:

Во многих скважинах имеется склонность к потоку песка и материала горной породы в ствол скважины. Чтобы предотвратить это, в скважине размещают «противопесочные фильтры» по всему интервалу заканчивания. Данная операция может включать в себя размещение специального агрегата большого диаметра, включающего противопесочный сетчатый фильтр одного из нескольких типов конструкции поверх центральной «основной трубы». Фильтр и основная труба часто подвергаются эрозии и коррозии и могут разрушиться вследствие «выключения» песком. Кроме того, в скважинах с большим углом наклона сопротивление трения, с которым сталкиваются при спуске фильтров в ствол скважины, может быть чрезмерным и ограничивает применение таких устройств, или длина скважины может быть ограничена максимальной глубиной, до которой можно проводить операции спуска фильтров, вследствие сопротивления трения.

В тех скважинах, в которых требуется борьба с поступлением песка, в кольцевое пространство между фильтром и горной породой закачивают пескообразный расклинивающий материал, «расклинивающий наполнитель», чтобы предотвратить поток частиц горной породы через фильтры. Данную операцию называют «созданием гравийного фильтра» или, если ее проводят в условиях гидравлического разрыва пласта, ее можно назвать «гидроразрыв с установкой сетчатого фильтра». Во многих других горных породах, часто в стволах скважин без противопесочных фильтров, можно проводить операции по гидравлическому разрыву пласта, при которых расклинивающий материал такого же типа или другого типа вводят в условиях гидравлического разрыва пласта, чтобы создать большие крылья расклиненной трещины, идущие на значительное расстояние от ствола скважины, чтобы увеличить производительность скважины или скорость закачивания. Сопротивление трения возникает во время закачивания при обработке пласта, поскольку частицы расклинивающего наполнителя контактируют друг с другом и с ограничивающими стенками. Кроме того, частицы расклинивающего наполнителя подвергаются разрушению и образуют «мелкие частицы», которые увеличивают сопротивление потоку текучей среды во время эксплуатации. Свойства расклинивающего наполнителя, включая прочность, коэффициент трения, форму и шероховатость частицы, важны для успешного проведения данной обработки и, в конечном счете, повышают производительность и приемистость скважины.

Оборудование для механизированной эксплуатации скважины:

Когда начинают добычу из скважины, поток может идти с удовлетворительными скоростями под собственным давлением. Однако многие скважины в некоторый момент срока их эксплуатации требуют содействия в подъеме текучих сред из ствола скважины. Для подъема текучих сред из скважины применяют множество способов, включая: насосную штангу, бесшовные насосные штанги Corod™ и электрические погружные насосы для извлечения текучих сред из скважины, плунжерные подъемники для вытеснения жидкостей из преимущественно газовой скважины и «газлифт» или введение газа вдоль насосно-компрессорной трубы, чтобы уменьшить плотность столба жидкости. В качестве альтернативы, особые химические вещества можно вводить через клапаны, расположенные вдоль насосно-компрессорной трубы, чтобы предотвратить образование отложений накипи, асфальтена, парафина или гидрата.

Эксплуатационная насосно-компрессорная колонна может включать устройства, способствующие потоку текучей среды. Некоторые из данных устройств могут зависеть от уплотнений и очень близких механических допусков, включая как уплотнения «металл-металл», так и уплотнения из эластомера. Поверхности раздела между деталями (втулками, карманами, заглушками, пакерами, переходниками, соединительными муфтами, отверстиями, дорнами и т.д.) подвергаются трению и ухудшению механических свойств вследствие коррозии и эрозии и даже потенциальному засорению или препятствию механической подгонке в результате образования отложений накипи, асфальтенов, парафинов и гидратов. В частности, газлифт, погружные насосы и другое оборудование для механизированной эксплуатации скважины может включать клапаны, уплотнения, роторы, статоры и другие приспособления, которые могут перестать работать правильно вследствие трения, износа, коррозии, эрозии или образования отложений.

Оборудование для внутрискважинных работ:

Часто требуется проведение скважинных операций в стволе скважины вблизи пластового интервала породы-коллектора, чтобы собрать данные или чтобы начать или возобновить эксплуатацию или чтобы увеличить производительность скважины или скорость нагнетания. Данные операции включают в себя спуск оборудования в ствол скважины и извлечение оборудования из ствола скважины. Двумя общими средствами перемещения оборудования и инструментов для заканчивания скважины являются проволочный канат и труба. Данные операции могут включать спуск каротажных приборов для записи свойств горной породы и текучей среды, стреляющих перфораторов для создания отверстий в обсадной трубе, чтобы предоставить возможность добычи углеводородов или закачивания текучей среды, временных или постоянных заглушек, чтобы сдерживать давление текучей среды, пакеров для облегчения обеспечения герметичности между интервалами заканчивания и дополнительного узкоспециализированного оборудования. Операция спуска оборудования в скважину и извлечения оборудования из скважины приводит к скользящему контакту вследствие относительного движения двух тел, тем самым, создавая сопротивление трения.

Следовательно, исходя из расширенной природы данных широких требований к производственным операциям, существует потребность в новых технологиях нанесения материала покрытия, которое защищает устройства от трения, износа, коррозии, эрозии и образования отложений в результате скользящего контакта между двумя или более устройствами и потоков текучей среды, которые могут содержать твердые частицы, движущиеся с большими скоростями. Для этого требуются новые материалы, в которых высокая твердость сочетается с возможностью низкого коэффициента трения (КГ) при контакте с противоположной поверхностью. Если такой материал покрытия также может обеспечить низкую поверхностную энергию и низкий коэффициент трения со стенкой ствола скважины, то данный новый материал покрытия может предоставить возможность бурения скважин с большим отклонением от вертикали, надежной и эффективной работы в трудных условиях, включая морские и глубоководные применения, и может обеспечить снижение стоимости, безопасность и улучшение эксплуатационных характеристик во всех операциях по эксплуатации нефтяной и газовой скважины. Как представляется, применение данных покрытий на устройствах для эксплуатации скважины может найти широкое применение и обеспечить значительные усовершенствования и расширения операций по эксплуатации скважины.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению, предпочтительное устройство с покрытием для эксплуатации нефтяной и газовой скважины включает: одно или более цилиндрических тел и покрытие по меньшей мере на части одного или более цилиндрических тел, причем покрытие выбирают из аморфного сплава, термообработанного никель-фосфорного композиционного материала с содержанием фосфора более 12 масс.%, нанесенного химическим или электролитическим осаждением, графита, MoS2, WS2, композиционного материала на основе фуллерена, металлокерамики на основе борида, квазикристаллического материала, материала на основе алмаза, алмазоподобного углерода (АПУ), нитрида бора и их сочетаний.

Дополнительный аспект настоящего изобретения относится к предпочтительному устройству с покрытием для эксплуатации нефтяной и газовой скважины, включающему: устройство для эксплуатации нефтяной и газовой скважины, включающее одно или более тел, при условии, что одно или более тел не включают буровое долото, и покрытие по меньшей мере на части одного или более тел, причем покрытие выбирают из аморфного сплава, термообработанного никель-фосфорного композиционного материала с содержанием фосфора более 12 масс.%, нанесенного химическим или электролитическим осаждением, графита, MoS2, WS2, композиционного материала на основе фуллерена, металлокерамики на основе борида, квазикристаллического материала, материала на основе алмаза, алмазоподобного углерода (АПУ), нитрида бора и их сочетаний.

Еще один дополнительный аспект настоящего изобретения относится к предпочтительному способу нанесения покрытия на устройство для эксплуатации нефтяной и газовой скважины, включающему: обеспечение устройства с покрытием для эксплуатации нефтяной и газовой скважины, включающего устройство для эксплуатации нефтяной и газовой скважины, включающего одно или более цилиндрических тел, и нанесение покрытия по меньшей мере на часть одного или более цилиндрических тел, причем покрытие выбирают из аморфного сплава, термообработанного никель-фосфорного композиционного материала с содержанием фосфора более 12 масс.%, нанесенного химическим или электролитическим осаждением, графита, MoS2, WS2, композиционного материала на основе фуллерена, металлокерамики на основе борида, квазикристаллического материала, материала на основе алмаза, алмазоподобного углерода (АПУ), нитрида бора и их сочетаний, и применение устройства с покрытием для эксплуатации нефтяной и газовой скважины в операциях строительства, заканчивания или эксплуатации скважины.

Еще один дополнительный аспект настоящего изобретения относится к предпочтительному способу нанесения покрытия на устройство для эксплуатации нефтяной и газовой скважины, включающему: обеспечение устройства для эксплуатации нефтяной и газовой скважины, включающего одно или более тел, при условии, что одно или более тел не включают буровое долото, и нанесение покрытия по меньшей мере на часть одного или более тел, причем покрытие выбирают из аморфного сплава, термообработанного никель-фосфорного композиционного материала с содержанием фосфора более 12 масс.%, нанесенного химическим или электролитическим осаждением, графита, MoS2, WS2, композиционного материала на основе фуллерена, металлокерамики на основе борида, квазикристаллического материала, материала на основе алмаза, алмазоподобного углерода (АПУ), нитрида бора и их сочетаний, и применение устройства с покрытием для эксплуатации нефтяной и газовой скважины в операциях строительства, заканчивания или эксплуатации скважины.

Указанные и другие отличительные признаки и особенности описанных устройств с покрытием для эксплуатации нефтяной и газовой скважины, способов нанесения покрытия на такие устройства для уменьшения трения, износа, коррозии, эрозии и образования отложений в таких областях применения и их предпочтительные применения и/или использования будут понятны из последующего подробного описания изобретения, особенно при его чтении в сочетании с прилагаемыми к нему чертежами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Чтобы помочь специалистам в данной области в изготовлении и применении объекта изобретения, даны ссылки на прилагаемые чертежи, где:

на Фиг.1 изображена система для эксплуатации нефтяной и газовой скважины, в которой применяют устройства для эксплуатации скважины на отдельных фазах производственного процесса в целом: строительства скважины, заканчивания скважины, интенсификации притока, ремонтных работ и эксплуатации.

На Фиг.2 изображены примеры использования покрытия, нанесенного на компоновку бурильной колонны, для применений в подземном бурении.

На Фиг.3 изображены примеры применения покрытий, нанесенных на устройства компоновки низа бурильной колонны, в данном случае, на расширители, стабилизаторы, фрезы и буровые расширители.

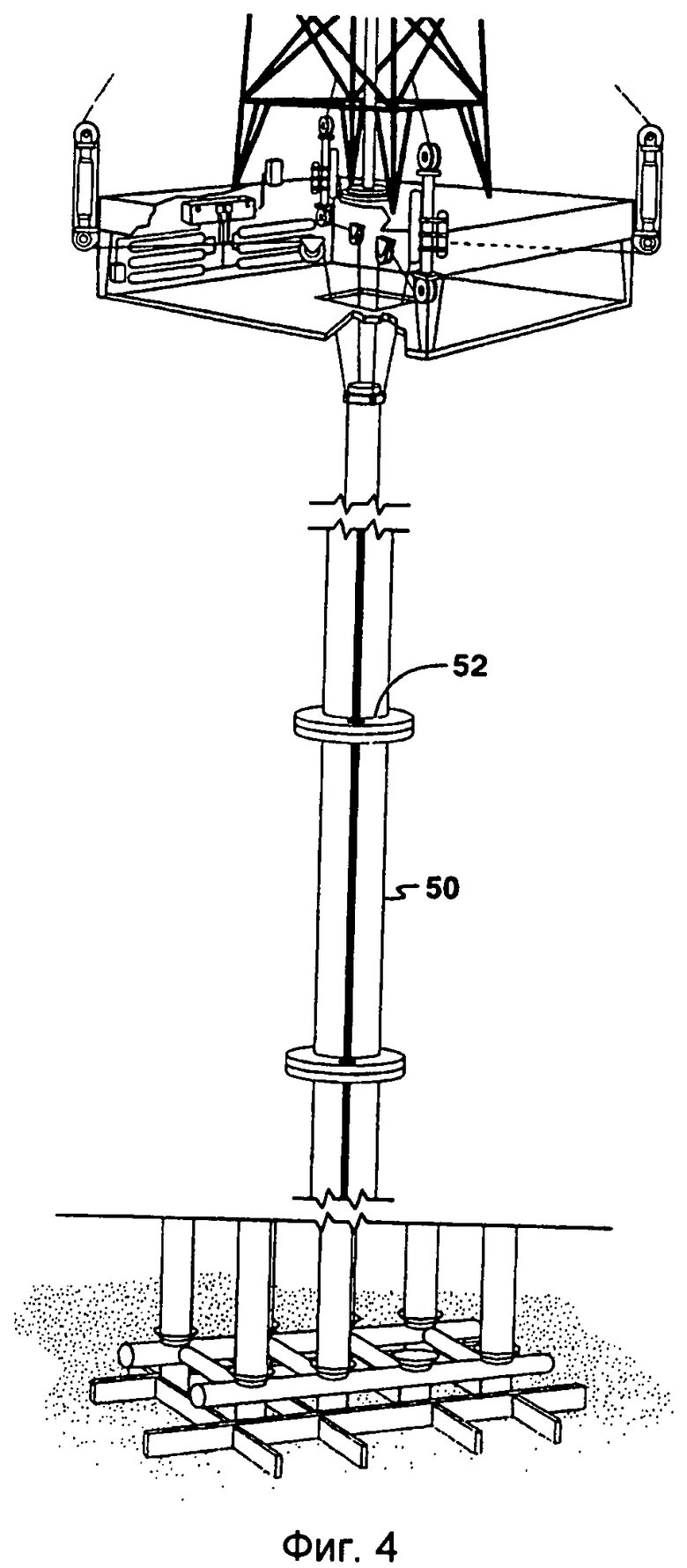

На Фиг.4 изображен пример применения покрытия, нанесенного на водоотделяющую систему.

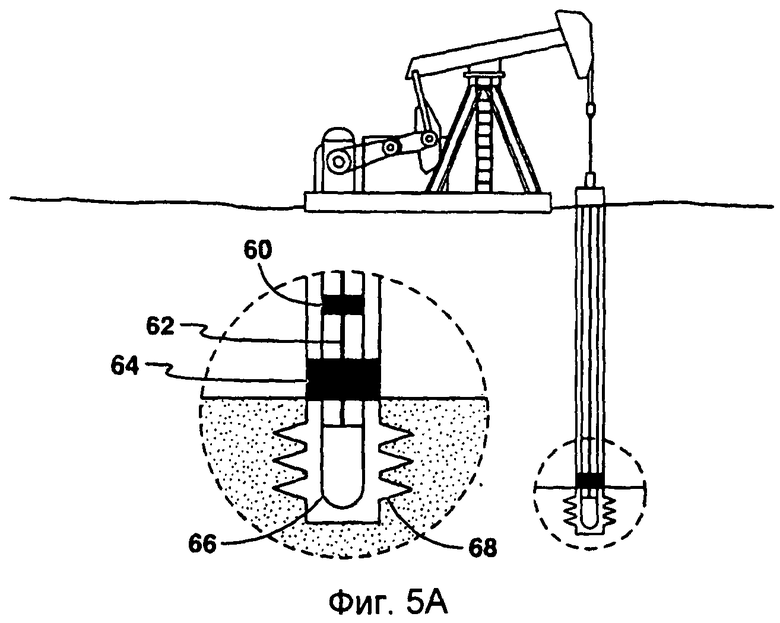

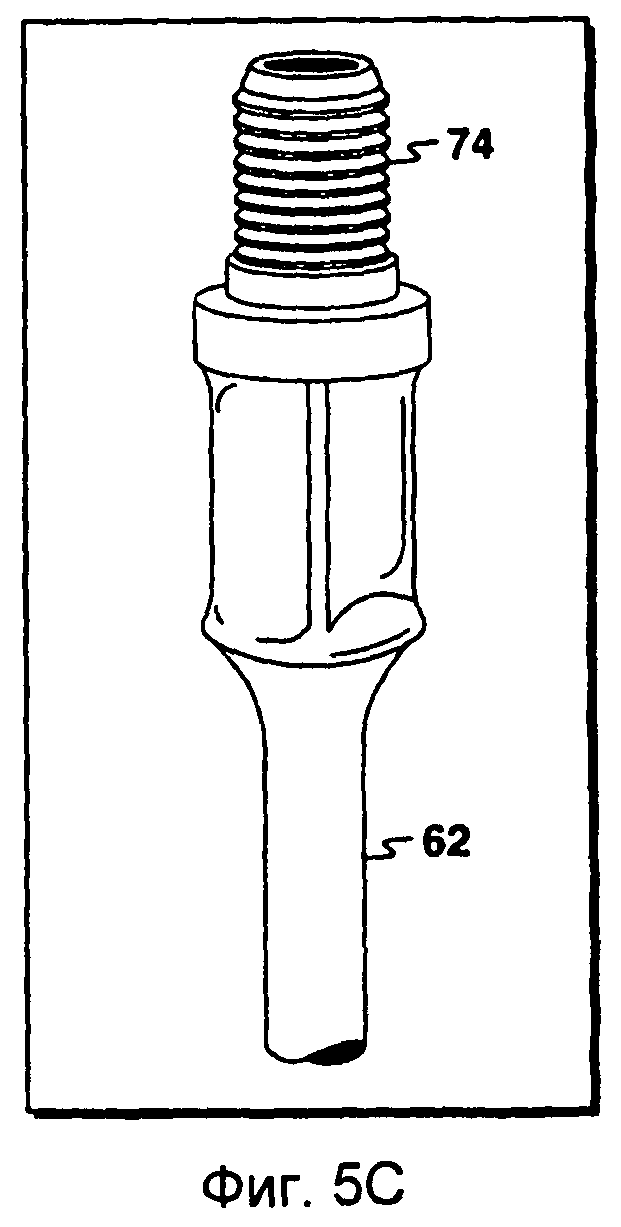

На Фиг.5 изображен пример применения покрытия, нанесенного на полированные штанги, насосные штанги и насосы, которые применяют в операциях по эксплуатации глубинно-насосного оборудования.

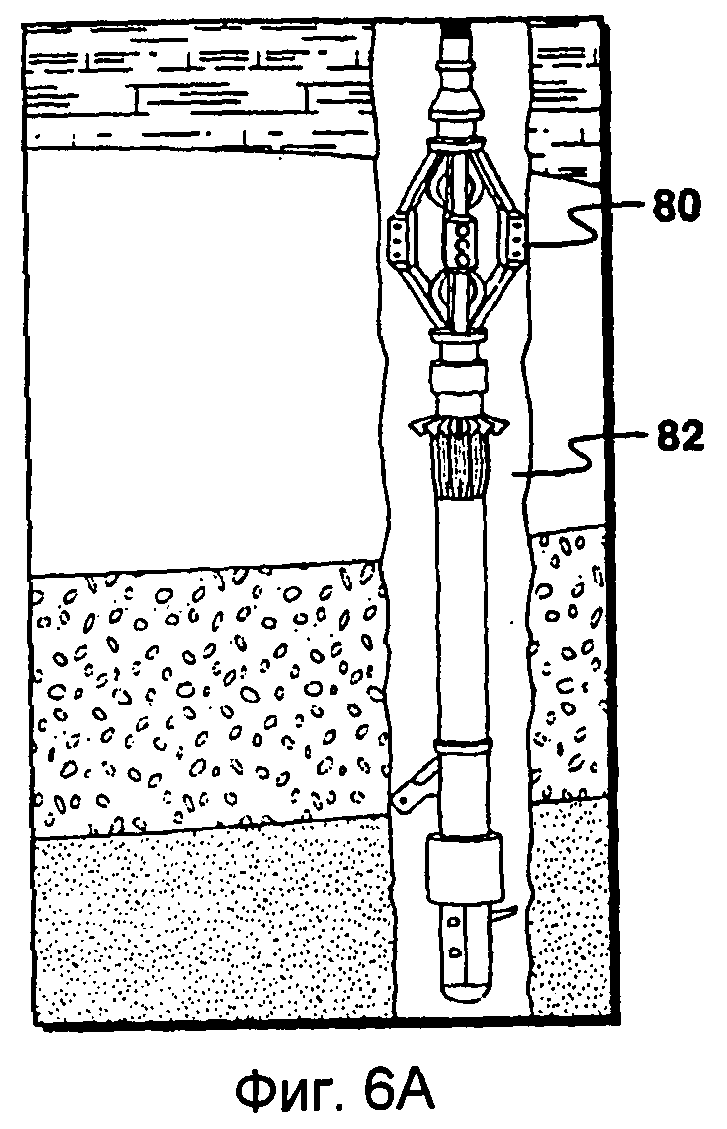

На Фиг.6 изображен пример применения покрытия, нанесенного на стреляющие перфораторы, пакеры и каротажные приборы.

На Фиг.7 изображен пример применения покрытий, нанесенных на проволочный трос и проволочный канат и пучки многожильных кабелей.

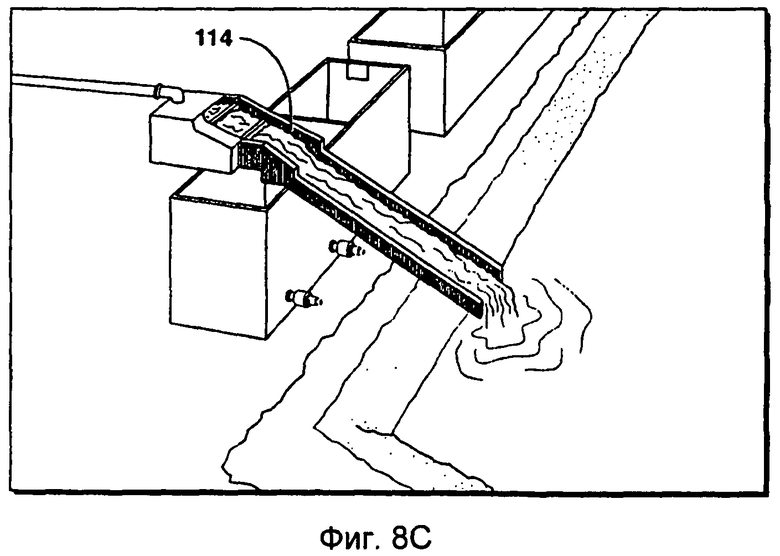

На Фиг.8 изображен пример применения покрытия, нанесенного на основную трубу и блок сетчатых фильтров, который применяют в операциях для борьбы с поступлением песка с помощью гравийного фильтра, и на фильтры, которые применяют в оборудовании для удаления твердой фазы из бурового раствора.

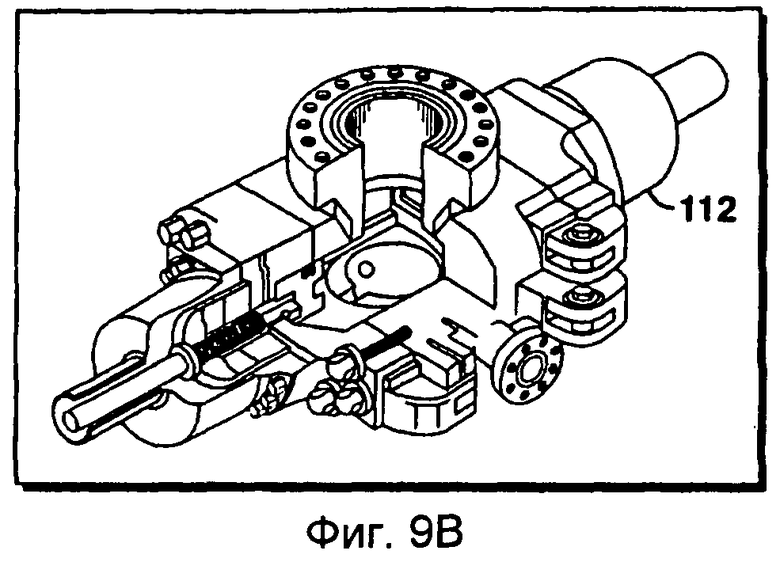

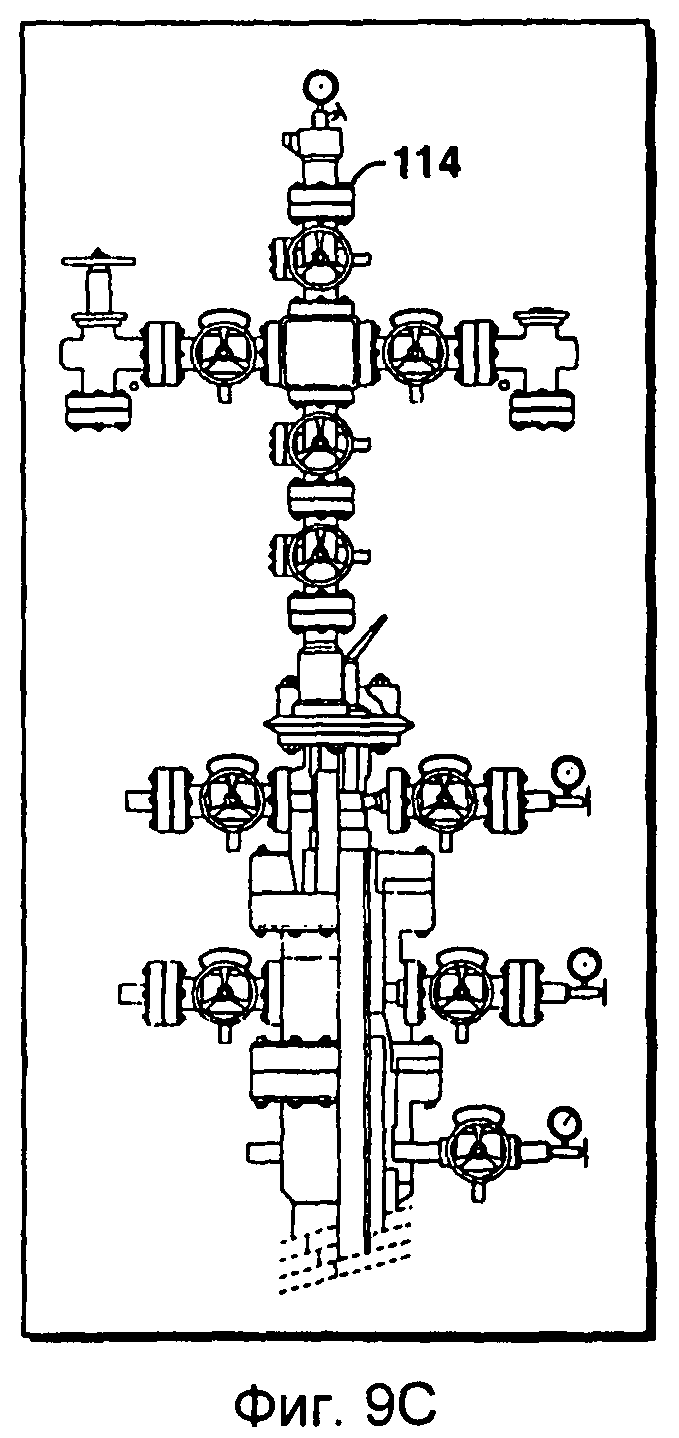

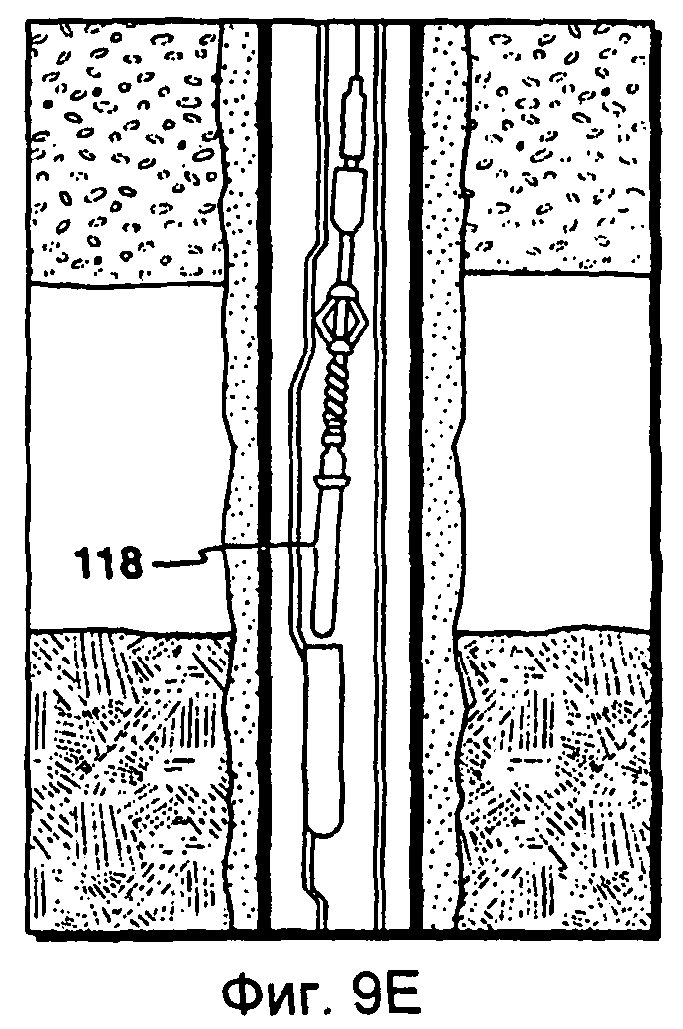

На Фиг.9 изображен пример применения покрытия, нанесенного на оборудование устья скважины и клапанные блоки.

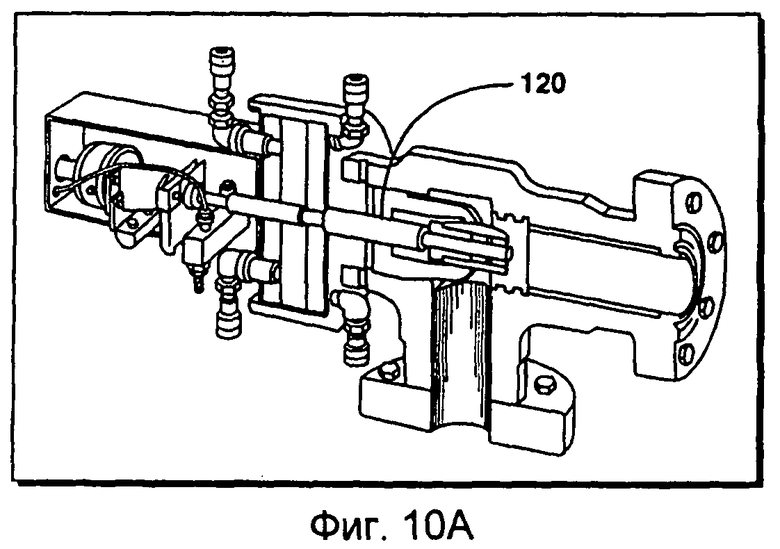

На Фиг.10 изображен пример применения покрытий, нанесенных на диафрагменный расходомер, дроссель и турбинный расходомер.

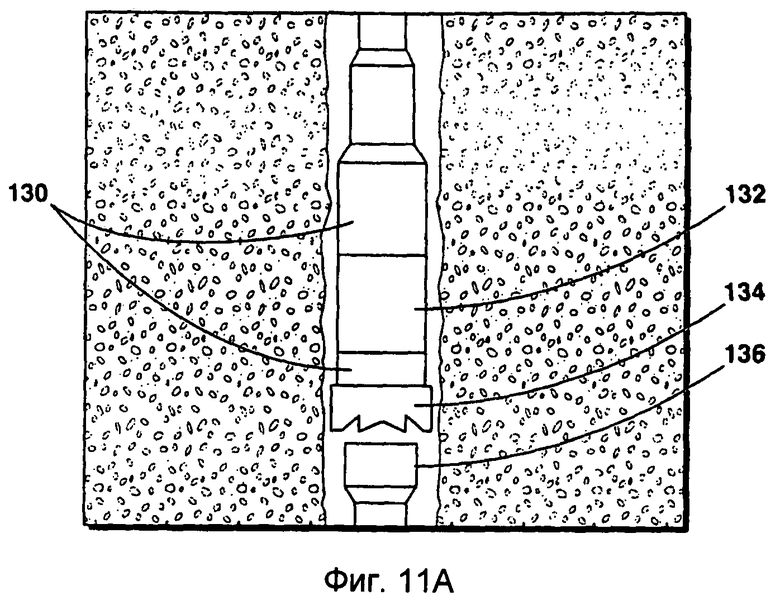

На Фиг.11 изображен пример применения покрытия, нанесенного на захват и овершот промывочного ловильного инструмента.

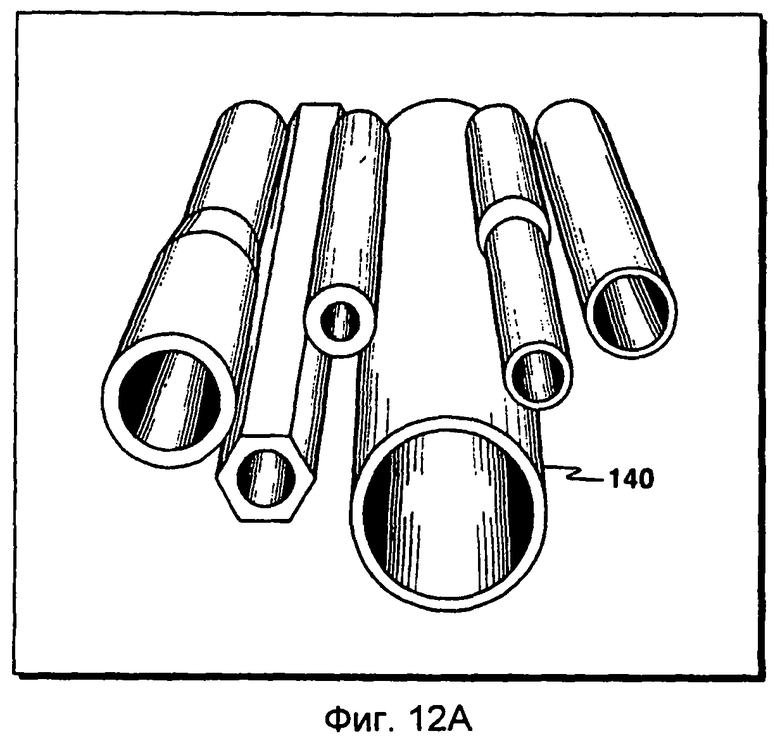

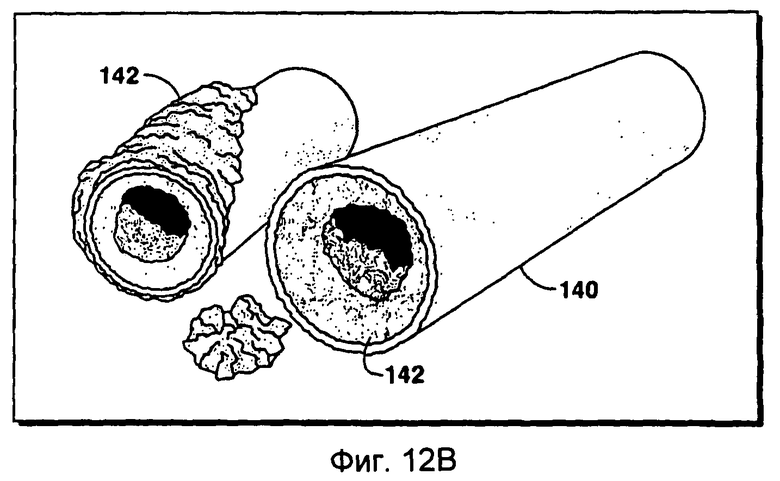

На Фиг.12 изображен пример применения покрытия, нанесенного для предотвращения образования отложений накипи.

На Фиг.13 изображен пример применения покрытия, нанесенного на резьбовое соединение, и показано повреждение резьбы.

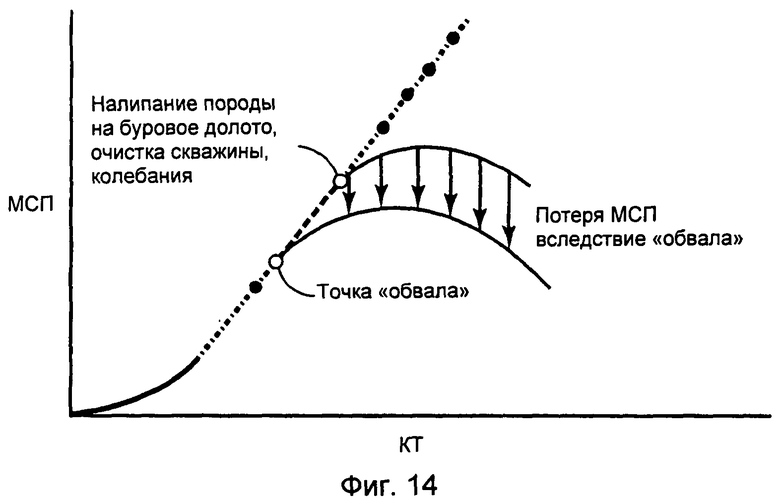

На Фиг.14 схематически изображена зависимость механической скорости проходки (МСП) от осевой нагрузки на долото (ОНД) во время подземного роторного бурения.

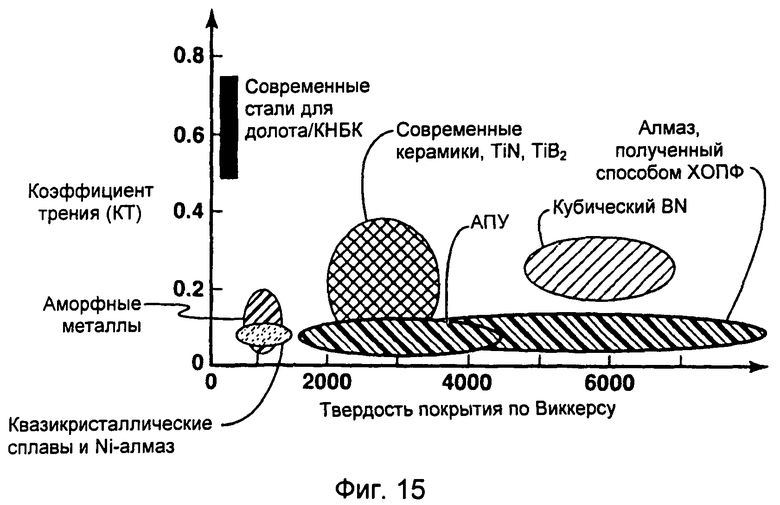

На Фиг.15 изображено соотношение между КГ покрытия и твердостью покрытия для некоторых покрытий, описанных в данном документе, в сравнении со случаем стальной основы.

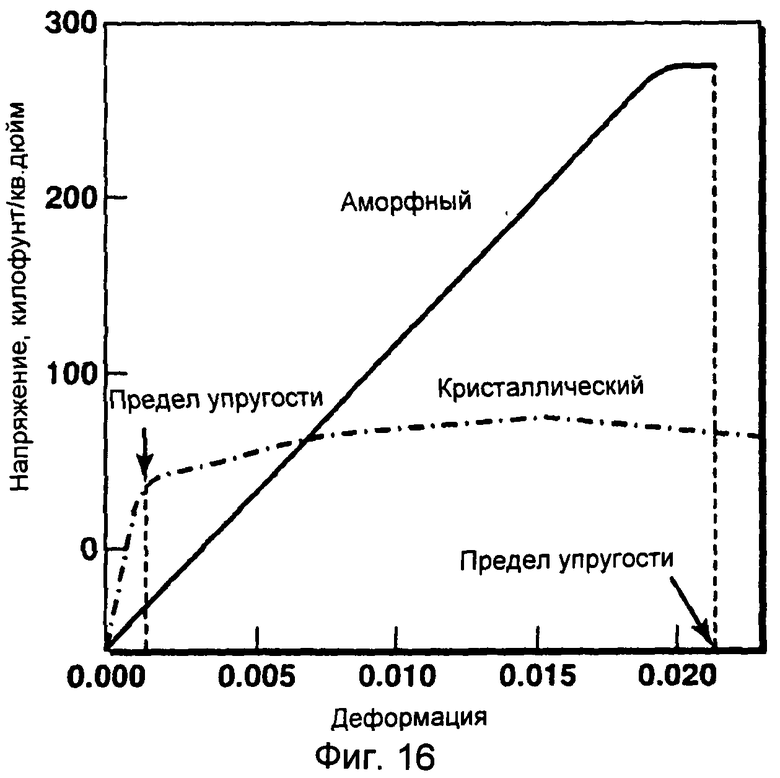

На Фиг.16 изображена типичная кривая зависимости деформации от напряжения, показывающая высокий предел упругости для аморфных сплавов по сравнению с пределом упругости для кристаллических металлов/сплавов.

На Фиг.17 изображена тройная фазовая диаграмма для аморфного углерода.

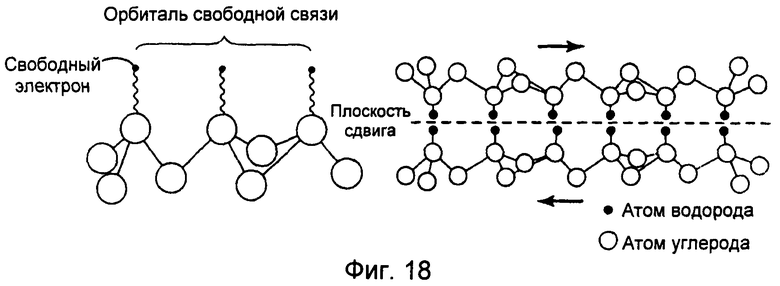

На Фиг.18 схематически изображена иллюстрация теории свободной водородной связи.

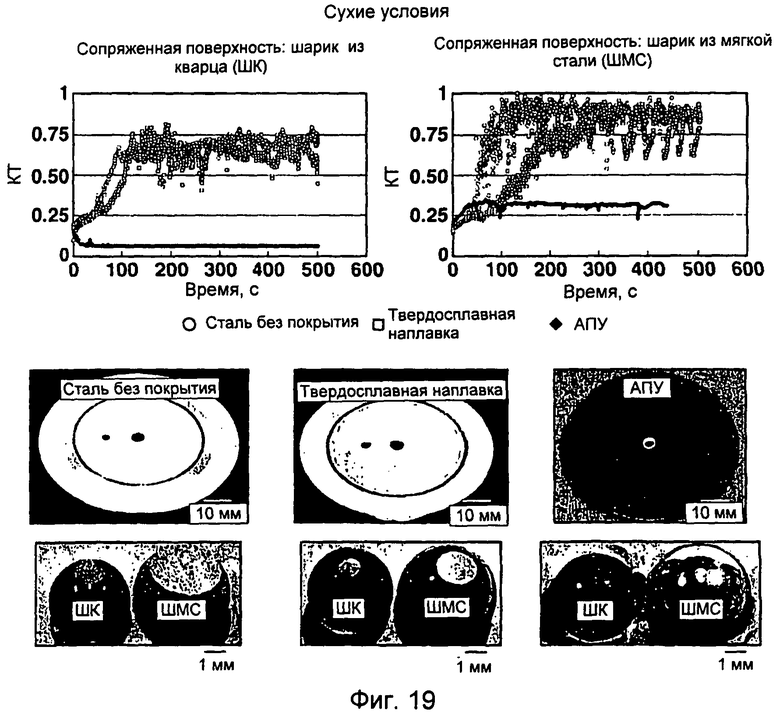

На Фиг.19 изображены характеристики трения и износа покрытия из АПУ в испытании на износ при сухом скольжении.

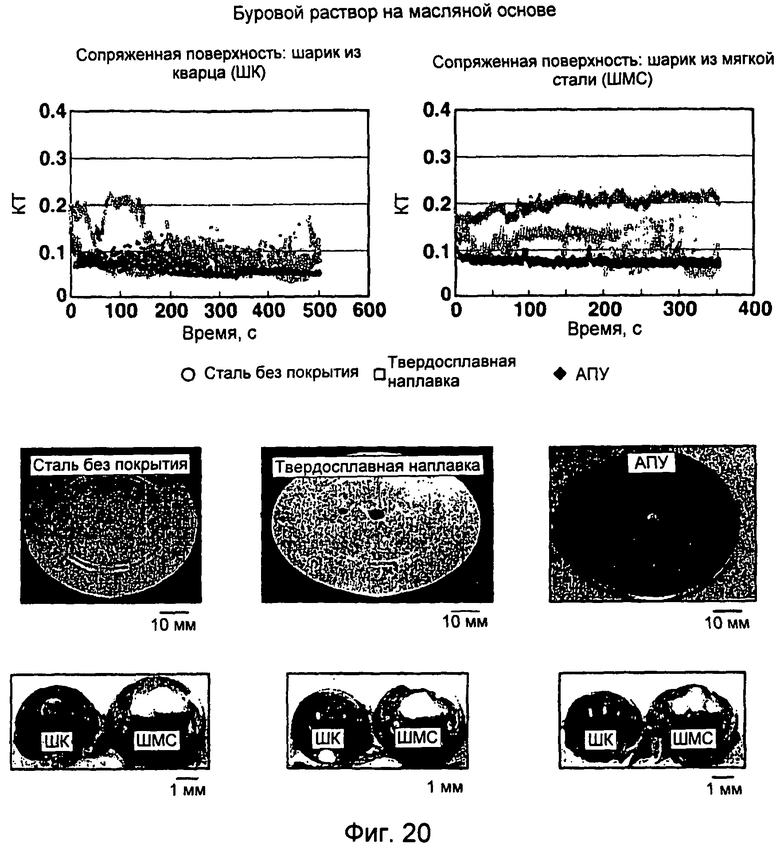

На Фиг.20 изображены характеристики трения и износа покрытия из АПУ в буровом растворе на нефтяной основе.

На Фиг.21 изображены характеристики трения и износа покрытия из АПУ в испытании на износ при скольжении в буровом растворе на нефтяной основе при повышенной температуре (66°С (150°F)).

На Фиг.22 изображены характеристики трения покрытия из АПУ при повышенных температурах (66°С и 93°С (150°F и 200°F)) в сравнении с характеристиками трения незащищенной стали без покрытия и твердосплавной наплавки в буровом растворе на нефтяной основе.

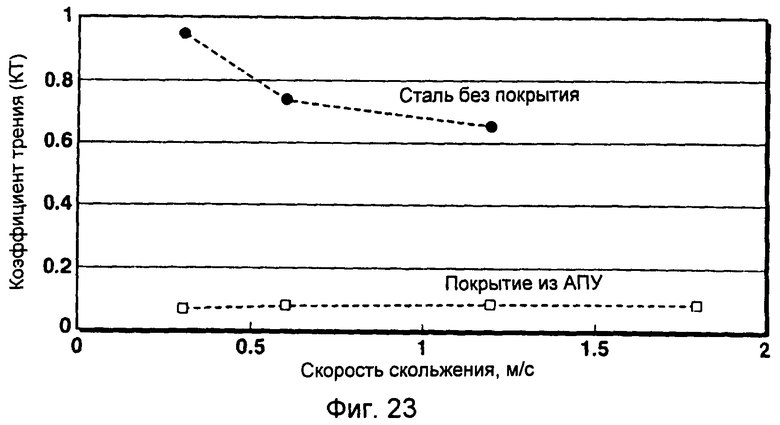

На Фиг.23 изображены характеристики уменьшения трения при увеличении скорости для покрытия из АПУ в сравнении с основой из незащищенной стали без покрытия.

На Фиг.24 изображены сделанные с помощью сканирующего электронного микроскопа фотографии поперечных сечений однослойного и многослойного покрытий из АПУ, описанных в данном документе.

На Фиг.25 изображен контактный угол смачивания водой покрытий из АПУ по сравнению со сталью марки 4142 без покрытия.

На Фиг.26 изображен схематический пример гибридного покрытия из АПУ на твердосплавной наплавке для компоновок бурильной колонны.

ОПРЕДЕЛЕНИЯ

«Кольцевой изолирующий клапан» представляет собой клапан на поверхности для регулирования потока из кольцевого пространства между обсадной трубой и насосно-компрессорной трубой.

«Асфальтены» представляют собой цепи тяжелых углеводородов, которые могут откладываться на стенках труб и другого потокового оборудования, и, следовательно, создают препятствия для потока.

«Основная труба» представляет собой трубу, которая служит в качестве несущего элемента конструкции противопесочного фильтра. Фильтры присоединяют к наружной поверхности основной трубы. По меньшей мере часть основной трубы можно предварительно перфорировать, в ней можно создать щелевидные отверстия или ее можно оборудовать регулятором притока. Основную трубу изготавливают в виде сборных секций, на которые наносят резьбу для соединения при спуске в скважину.

«Подшипники и вкладыши» применяют для обеспечения поверхности с низким коэффициентом трения для двух устройств, которые движутся друг относительно друга в скользящем контакте, особенно, чтобы предоставить возможность относительного вращательного движения.

«Муфты, защищающие насосно-компрессорную трубу от размывающего воздействия» представляют собой толстостенную трубу, которую применяют поперек отверстий для потока или в устье скважины поперек впускного отверстия для текучей среды во время обработки пласта для интенсификации притока. Большая толщина стенки и/или твердость материала препятствует образованию сквозного отверстия в результате эрозии из-за бомбардировки песком или расклинивающим наполнителем.

«Компоновка низа бурильной колонны» (КНБК) состоит из одного или более устройств, которые включают (но не ограничиваются перечисленным): стабилизаторы, стабилизаторы переменного калибра, обратные расширители, утяжеленные бурильные трубы, гибкие утяжеленные бурильные трубы, роторные управляемые инструменты, расширители с цилиндрическими шарошками, амортизирующие переводники, забойные турбинные двигатели, инструменты для каротажа в процессе бурения (КПБ), инструменты для измерений в процессе бурения (ИПБ), колонковые буровые инструменты, раздвижные буровые расширители, буровые расширители, центраторы, турбины, механизмы искривления ствола скважины, двигатели для наклонного бурения, бурильные ясы, ускорительные ясы, перепускные переводники, отбойные ясы, инструменты для уменьшения крутящего момента, переводники с обратным клапаном, ловильные инструменты, ловильные ясы, промывочную трубу, каротажные приборы, приборы для измерения искривления скважины, немагнитные аналоги любого из данных устройств и их сочетания и связанные с ними внешние соединения.

«Обсадная труба» представляет собой трубу, установленную в стволе скважины, чтобы предотвратить обрушение ствола скважины и чтобы предоставить возможность продолжения бурения под нижней частью колонны обсадных труб с более высокой плотностью текучей среды и без потока текучей среды в обсаженную горную породу. Обычно в ствол скважины устанавливают множество обсадных колонн с постепенно уменьшающимся диаметром.

«Центраторы обсадных труб» присоединяют к внешней поверхности обсадной трубы, когда ее спускают в ствол скважины. Центраторы часто оборудуют стальными пружинами или металлическими пальцами, которые давят на горную породу, чтобы создать зазор между обсадной трубой и стенкой горной породы с целью централизации обсадной трубы, чтобы обеспечить более равномерное кольцевое пространство вокруг обсадной трубы, чтобы достичь лучшей герметизации цементным раствором. Центраторы могут включать пальцевидные приспособления для очистки ствола скважины, чтобы удалить глинистую корку бурового раствора, которая может замедлить прямой контакт цемента с горной породой.

«Креплением обсадными трубами в процессе бурения» называют относительно новый и необычный способ бурения с применением обсадной трубы вместо съемной колонны бурильных труб. Когда сечение ствола скважины достигает заданной глубины, обсадную трубу оставляют на месте, выполняют операцию по удалению или смещению режущих элементов в нижней части обсадной трубы, а затем можно проводить цементирование.

«Систему для нагнетания химических реагентов» применяют для введения химических ингибиторов в ствол скважины, чтобы предотвратить образование накипи, гидратов метана или других отложений в стволе скважины, которое может ограничить добычу.

«Дроссель» представляет собой приспособление для ограничения скорости потока. Испытания скважин обычно проводят при определенном диаметре отверстия в дросселе, который может представлять собой просто пластину с отверстием заданного диаметра. Когда поток песка или расклинивающего наполнителя проходит через дроссель, отверстие может подвергаться эрозии и диаметр отверстия в дросселе может измениться, что приводит к неточным измерениям скорости потока.

«Имеющими общую ось» называют два или более объекта, имеющих оси, которые являются по существу одинаковыми или расположены вдоль одной линии. «Не имеющими общей оси» называют объекты, имеющие оси, которые могут быть смещенными, но по существу параллельными, или могут иным образом располагаться не вдоль одной линии.

«Скользящие муфты для заканчивания скважины» представляют собой устройства, установленные в колонне заканчивания, которые предоставляют возможность избирательного открытия и закрытия отверстий, предоставляя возможность создания сообщения или прекращения сообщения между продуктивными интервалами и насосно-компрессорной трубой, в зависимости от состояния муфты. При долгосрочном применении успешная работа скользящих муфт зависит от сопротивления работе муфты вследствие трения, износа, образования отложений, эрозии и коррозии.

«Телом сложной геометрической формы» называют объект, который по существу не состоит из одного простого геометрического тела, такого как сфера, цилиндр или куб. Тела сложной геометрической формы могут состоять из множества простых геометрических тел, таких как цилиндр, куб или сфера с множеством различных радиусов, или могут состоять из простых геометрических тел и других тел сложной геометрической формы.

«Соединительная часть с наружной резьбой» представляет собой часть трубы с резьбой на внешней поверхности трубы.

«Соединительная часть с внутренней резьбой» представляет собой часть трубы с резьбой на внутренней поверхности трубы.

«Контактные кольца» представляют собой приспособления, присоединенные к элементам каротажных приборов, чтобы создать зазор между прибором и стенкой обсадной трубы или горной породы. Например, контактные кольца можно установить на соединениях в стреляющем перфораторе, чтобы создать зазор между перфоратором и стенкой обсадной трубы, например, в таких применениях, как «Перфорирование точно в нужное время» (заявка на патент РСТ № WO 2002/103161 A2).

«Прилегающими» называют объекты, которые расположены рядом друг с другом таким образом, что они могут иметь общее ребро или общую грань. «Неприлегающими» называют объекты, которые не имеют общего ребра или общей грани, поскольку они сдвинуты или смещены друг от друга. Например, бурильные замки представляют собой цилиндры большого диаметра, которые являются неприлегающими, поскольку между бурильными замками расположен цилиндр меньшего диаметра, бурильная труба.

«Линии управления» и «трубы управления» представляют собой трубопровод малого диаметра, который может проходить вне колонны насосно-компрессорных труб, чтобы обеспечить гидравлическое давление, электрическое напряжение или электрический ток, или волоконно-оптическую линию к одному или более скважинным приборам. Линии управления применяют для приведения в действие подземных предохранительных клапанов, дросселей и клапанов. Нагнетательная линия аналогична линии управления, и ее можно применять для введения особых химических реактивов в скважинный клапан в целях замедления образования накипи, асфальтенов, парафинов или гидратов, или для уменьшения трения.

Бесшовная насосная штанга «Corod™» представляет собой непрерывную гибкую трубу, которую применяют в качестве насосной штанги в операциях по эксплуатации скважины с применением штанговых насосов.

«Цилиндр» представляет собой (1) поверхность или твердое тело, ограниченное двумя параллельными плоскостями и образованное прямой линией, движущейся параллельно заданным плоскостям и очерчивающей кривую, ограниченную данными плоскостями и лежащую в плоскости, перпендикулярной или наклонной относительно заданных плоскостей, и/или (2) любой цилиндрообразный объект или элемент, либо сплошной, либо полый (источник: www.dictionary.com).

«Скважинные инструменты» представляют собой устройства, которые часто спускают в скважину с возможностью извлечения, или, возможно, их закрепляют в скважине, чтобы выполнить некоторые действия в стволе скважины. Некоторые скважинные инструменты, такие как устройства для измерений в процессе бурения (ИПБ), можно спускать на бурильной колонне, тогда как другие скважинные инструменты, такие как приборы для каротажа горной породы или стреляющие перфораторы, можно спускать на проволочном канате. Некоторые инструменты можно спускать либо на проволочном канате, либо на трубе. Пакер представляет собой скважинный инструмент, который можно спустить на трубе или на проволочном канате и установить в стволе скважины, чтобы перекрыть поток, и он может быть съемным или стационарным. Имеется множество скважинных инструментов, которые обычно применяют в промышленности.

«Утяжеленные бурильные трубы» представляют собой трубу с тяжелыми стенками в компоновке низа бурильной колонны рядом с буровым долотом. Жесткость утяжеленных бурильных труб помогает долоту бурить прямо, а вес утяжеленных бурильных труб применяют для приложения нагрузки на долото, чтобы бурить вперед.

«Бурильную колонну» определяют как полную длину труб, состоящих из ведущей бурильной трубы (если она присутствует), бурильной трубы и утяжеленных бурильных труб, которые составляют буровой снаряд от поверхности до нижней части скважины. Бурильная колонна не включает буровое долото. В особом случае операций крепления обсадными трубами в процессе бурения, колонну обсадных труб, которую применяют для бурения в толщу земли, рассматривают как часть бурильной колонны.

«Компоновку бурильной колонны» определяют как сочетание бурильной колонны и компоновки низа бурильной колонны или колтюбинга и компоновки низа бурильной колонны. Компоновка бурильной колонны не включает буровое долото.

«Колонну бурильных труб» определяют как колонну бурильных труб с присоединенными бурильными замками, трубой-переходником между бурильной колонной и компоновкой низа бурильной колонны, включающей бурильные замки, утяжеленной бурильной трубой, включающей бурильные замки и износные накладки, которая передает текучую среду и крутящий момент от верхнего привода или ведущей бурильной трубы утяжеленным бурильным трубам и буровому долоту. В некоторых ссылках, но не в данном документе, термин «колонна бурильных труб» включает как бурильную трубу, так и утяжеленные бурильные трубы в компоновке низа бурильной колонны.

«Уплотнение из эластомера» применяют для обеспечения барьера между двумя приспособлениями, обычно металлическими, чтобы предотвратить поток с одной стороны уплотнения к другой стороне. Уплотнение из эластомера выбирают из одного из классов материалов, которые являются эластичными или упругими.

«Коленчатые патрубки, тройники и соединительные муфты» представляют собой трубное оборудование, которое обычно применяют в целях соединения напорных трубопроводов, чтобы завершить проток для текучих сред, например, чтобы соединить ствол скважины с производственным оборудованием на поверхности.

«Расширяемые трубы» представляют собой трубные изделия, такие как колонны обсадных труб и хвостовики, которые имеют диаметр немного меньше номинального при спуске в скважину. После того как они установлены на место, инструмент с большим диаметром, или расширяющий дорн, опускают с силой в расширяемую трубу, чтобы деформировать ее до большего диаметра.

«Газлифт» представляет собой способ увеличения потока углеводородов в стволе скважины путем введения газа в колонну насосно-компрессорных труб через газлифтные клапаны. Данный способ обычно применяют в нефтяных скважинах, но его можно применять и в газовых скважинах с большим водопритоком. Добавленный газ уменьшает гидростатический напор столба текучей среды.

«Стекловолокно» обычно прокладывают в малых линиях управления как вниз по скважине, так и обратно на поверхность, для определения свойств в скважине, например, температуры или давления. Стекловолокно можно применять для обеспечения непрерывного снятия показаний при тонком пространственном отборе проб вдоль ствола скважины. Стекловолокно часто проталкивают вниз по одной линии управления, через «разворотную муфту» и вверх по другой линии управления. Трение и сопротивление при прохождении через разворотную муфту может ограничивать монтаж некоторых волоконно-оптических линий.

«Регулятор притока» (РП) представляет собой регулируемое отверстие, насадку или потоковый канал в колонне заканчивания через пластовый интервал, чтобы предоставить возможность регулирования скорости потока добываемых флюидов в стволе скважины. Его можно применять в сочетании с дополнительными измерениями и автоматикой в «интеллектуальной» системе заканчивания скважины.

«Яс» представляет собой скважинный инструмент, который применяют для приложения большой осевой нагрузки или для нанесения удара при включении оператором. Некоторые ясы активируют действием нагрузки вниз, а другие активируют при вытаскивании вверх. Активацию яса обычно осуществляют, чтобы сдвинуть трубу, которую заклинило в стволе скважины.

«Ведущая бурильная труба» представляет собой часть трубы в виде многоугольника с плоскими гранями, которая проходит через пол буровой установки на буровых установках, оборудованных столом бурового ротора старого типа. Крутящий момент прикладывают к данной четырех-, шести- или, возможно, восьмигранной части трубы, чтобы вращать бурильную трубу, которая присоединена снизу.

«Каротажные приборы» представляют собой инструменты, которые обычно спускают в скважину для проведения измерений, например, на бурильной колонне во время бурения или в необсаженный или обсаженный ствол скважины на проволочном канате. Инструменты устанавливают в ряд на носителях, выполненных с возможностью спуска в скважину, таких как приспособления цилиндрической формы, которые обеспечивают изоляцию инструментов от окружающей среды.

«Сборка» представляет собой процесс свинчивания друг с другом концов труб с наружной и внутренней резьбой, чтобы осуществить соединение двух частей трубы и обеспечить герметичность между внутренним и внешним участками трубы.

«Дорн» представляет собой цилиндрический стержень или вал, который вставляют внутрь внешнего цилиндра. Дорн может представлять собой основной исполнительный механизм в пакере, который заставляет захваты или «клинья» двигаться наружу, чтобы вступать в контакт с обсадной трубой. Термин «дорн» также может относиться к инструменту, который опускают с силой в расширяемую трубу, чтобы деформировать ее до большего диаметра. Дорн является общим термином, который применяют в нескольких типах устройств в нефтяной промышленности.

«Металлическая сетка» для противопесочного фильтра включает переплетенные металлические нити, которые имеют соответствующие размеры и расположены в соответствии с распределением зерен песка по размерам в соответствующем пласте. Материал сетчатого фильтра обычно представляет собой коррозионностойкий сплав (КСС) или углеродистую сталь.

Фильтры «Mazeflo™» для заканчивания скважины представляют собой противопесочные фильтры для борьбы с избыточным поступлением песка и включают отделения, разделенные перегородками. Фильтр MazeFlo сам уменьшает любое механическое повреждение фильтра до локального отделения лабиринта, при этом предоставляя возможность продолжения потока углеводородов через неповрежденные секции. Протоки сдвинуты таким образом, чтобы разворачивать поток и перераспределять импульс входящего потока (например, см. Патент США №7464752).

«Насосы Moyno™» и «винтовые насосы» представляют собой длинные цилиндрические насосы, установленные в забойных двигателях, которые создают крутящий момент в вале, когда текучая среда течет между внешним статором и ротором, присоединенным к валу. Обычно на статоре имеется на одну лопасть больше, чем на роторе, чтобы сила текучей среды, идущей к буровому долоту, вынуждала ротор вращаться. Данные двигатели часто устанавливают вблизи бурового долота. В качестве альтернативы, во внутрискважинном насосе энергию можно прикладывать для вращения ротора и, таким образом, для перекачивания текучей среды.

«Пакер» представляет собой инструмент, который можно поместить в скважину на спусковой колонне, колтюбинге, эксплуатационной колонне или на проволочном канате. Пакеры обеспечивают сдерживание давления текучей среды в областях над и под пакером. Кроме того, для обеспечения гидравлического уплотнения, которое должно быть прочным и должно противостоять жестким условиям эксплуатации, пакер также должен сопротивляться осевым нагрузкам, которые развиваются вследствие разности давлений текучей среды над и под пакером.

«Механизм фиксации пакера» применяют для приведения в действие пакера, чтобы освободить его и зацепить клинья осевым движением трубы, к которой он присоединен. При зацеплении клинья с силой выходят наружу в стенку обсадной трубы, а зубья клиньев вдавливаются в материал обсадной трубы с большим усилием. Пакер спускают на проволочном канате с помощью инструмента для установки пакера, который тянет дорн для зацепления клиньев, после чего инструмент для установки пакера отделяют от пакера и извлекают на поверхность.

«MP35N» представляет собой металлический сплав, состоящий, главным образом, из никеля, кобальта, хрома и молибдена. Сплав MP35N считают высококоррозионностойким и пригодным для применения в агрессивной среде скважины.

«Парафин» представляет собой восковидный компонент некоторых неочищенных углеводородов, который может откладываться на стенках ствола скважины и напорных трубопроводов и поэтому создает препятствия для потока.

«Поршни» и «гильзы поршней» представляют собой цилиндры, которые применяют в насосах для перемещения текучих сред от впускного отверстия к выпускному отверстию с соответствующим увеличением давления текучей среды. Гильза представляет собой стакан, внутри которого поршень совершает возвратно-поступательное движение. Данные поршни аналогичны поршням, которые применяют в двигателе автомобиля.

«Плунжерный подъемник» представляет собой устройство, которое движется вверх и вниз в колонне насосно-компрессорных труб, чтобы очистить трубу от воды, по аналогии с операцией «внутренней чистки трубопровода скребками». В нижней части трубопровода скребковое приспособление плунжерного подъемника настраивают так, чтобы оно перекрывало поток текучей среды, и поэтому давление текучей среды выдавливает его снизу вверх по стволу скважины. В процессе движения вверх по стволу скважины оно вытесняет воду, поскольку вода не имеет возможности отделиться и течь мимо плунжерного подъемника. В верхней части трубы устройство изменяет конфигурацию плунжерного подъемника таким образом, чтобы теперь он пропускал текучую среду, после чего сила тяжести тянет его вниз в трубу против поднимающегося вверх потока. Трение и износ являются важными параметрами в работе плунжерного подъемника. Трение уменьшает скорость падения или подъема плунжерного подъемника, а износ внешней поверхности создает зазор, который снижает эффективность устройства при его движении вверх по стволу скважины.

«Устройство для эксплуатации» представляет собой широкий термин, определение которого включает любое устройство, относящееся к бурению, заканчиванию скважины, интенсификации притока, ремонту или эксплуатации нефтяной и/или газовой скважины. Устройство для эксплуатации включает любое устройство, описанное в данном документе и применяемое в целях добычи нефти или газа. Для удобства терминологии, нагнетание текучих сред в скважину определяют как добычу с отрицательным значением. Следовательно, ссылки на слово «добыча» включают «нагнетание», если не заявлено иное.

«Уплотнительный узел, совершающий возвратно-поступательное движение» представляет собой уплотнение, которое сконструировано для поддержания сдерживания давления, в то время как два устройства смещаются по оси.

«Шарошечное коническое долото» представляет собой устройство для бурения земли, оборудованное коническими режущими элементами, обычно тремя, чтобы создавать скважину в земле.

«Вращающийся уплотнительный узел» представляет собой уплотнение, которое сконструировано для поддержания сдерживания давления, в то время как два устройства смещаются при вращении.

«Датчик содержания песка» представляет собой небольшое устройство, вставленное в поток текучей среды, чтобы определить содержание песка в потоке. Если содержание песка является высоким, то датчик содержания песка может подвергаться эрозии.

«Накипь» представляет собой отложение минералов (например, карбоната кальция) на стенках труб и другого потокового оборудования, которые могут накапливаться и создавать препятствие для потока.

«Инструменты для технического обслуживания и ремонта» для операций создания гравийного фильтра включают переходник для пакера и хвостовую трубу для циркуляции вниз по спусковой колонне, вокруг гильзы и хвостовой трубы и обратно в кольцевое пространство. Это предоставляет возможность помещения жидкого цементного раствора напротив пластового интервала. В более общем случае, инструмент для технического обслуживания и ремонта гравийного фильтра представляет собой группу инструментов, которые спускают сетчатые фильтры для создания гравийного фильтра на конечную глубину скважины (КГС), устанавливают и испытывают пакер и регулируют проток для текучих сред, которые закачивают во время операций создания гравийного фильтра. Инструмент для технического обслуживания и ремонта включает посадочный инструмент, переходник и уплотнения, которые герметизируют пакер в стволе скважины. Он может включать противопоршневое приспособление и клапан для регулирования водоотдачи или реверсивный клапан.

«Амортизирующий переводник» представляет собой модифицированную утяжеленную бурильную трубу, которая включает пружинный элемент, поглощающий удар, чтобы обеспечить относительное движение вдоль оси между двумя концами амортизирующего переводника. Амортизирующий переводник иногда применяют для бурения очень твердых горных пород, в которых может происходить большое количество осевых ударов.

«Шунтирующие трубы» представляют собой внешние или внутренние трубы, идущие в противопесочный фильтр, чтобы отклонить поток суспензии для создания гравийного фильтра через длинные или многозонные интервалы заканчивания до тех пор, пока не будет завершен гравийный фильтр. См., например, Патенты США №4945991, 5113935 и публикации патентов РСТ № WO 2007/092082, WO 2007/092083, WO 2007/126496 и WO 2008/060479.

«Боковой карман» представляет собой смещенный толстостенный переводник в насосно-компрессорной трубе для размещения газлифтных клапанов, датчиков температуры и давления, клапанов нагнетательной линии и т.д.

«Скользящим контактом» называют фрикционный контакт между двумя телами, движущимися относительно друг друга, которые разделены либо текучими средами, либо твердыми телами, причем последние включают частицы в текучей среде (бентонит, стеклянные шарики и т.д.) или устройства, сконструированные для создания качения, чтобы уменьшить трение. Часть поверхности контакта между двумя телами, движущимися относительно друг друга, всегда находится в состоянии скольжения и, таким образом, скользит.

«Интеллектуальная скважина» представляет собой скважину, оборудованную устройствами, инструментами и средствами управления, чтобы предоставить возможность избирательного потока из заданных интервалов, чтобы довести до максимума добычу требуемых текучих сред и минимизировать добычу нежелательных текучих сред. Скорости потока можно регулировать по дополнительным причинам, например, чтобы регулировать снижение давления в пласте или перепад давлений по геомеханическим причинам.

Линии для «обработки пласта для интенсификации притока» представляют собой трубы, которые применяют для соединения насосного оборудования со стволом скважины с целью проведения обработки пласта для интенсификации притока.

«Подземный предохранительный клапан» представляет собой клапан, установленный в трубопроводе, часто под морским дном при морских работах, чтобы перекрывать поток. Иногда данные клапаны настраивают таким образом, чтобы они автоматически закрывались, если скорость потока превышает заданное значение, например, если потеряна герметичность на поверхности.

«Насосные штанги» представляют собой стальные штанги, которые соединяют балансирный станок-качалку на поверхности со штанговым насосом в нижней части скважины. Данные штанги можно соединять с помощью резьбы, или они могут представлять собой непрерывные штанги, с которыми обращаются как с колтюбингом. Поскольку штанги совершают возвратно-поступательное движение вверх и вниз, в местах контакта между стержнем и трубой происходят трение и износ.

«Поверхностные напорные трубопроводы» представляют собой трубу, которую применяют для соединения устья скважины с производственным оборудованием или, в качестве альтернативы, для выпуска текучей среды в сточные ямы или в факельную стойку.

«Резьбовое соединение» представляет собой средство соединения секций трубы и достижения гидравлической герметизации в результате механического взаимодействия между соединяемыми резьбами или механически обработанными (например, уплотнение «металл-металл») деталями. Резьбовое соединение монтируют или соединяют посредством вращения одного устройства относительно другого. Две части трубы можно выполнить с возможностью резьбового соединения непосредственно друг с другом, или на одну трубу можно навинтить соединительную деталь, так называемую муфту, после чего в данную муфту ввинчивают вторую трубу.

«Верхний привод» представляет собой способ и оборудование, которое применяют для вращения бурильной трубы от приводной системы, расположенной на тележке, которая движется вверх и вниз по направляющим, присоединенным к мачтовой буровой установке. Верхний привод является предпочтительным средством приведения в движение бурильной трубы, поскольку он облегчает одновременное вращение и возвратно-поступательное движение трубы и циркуляцию бурового раствора. В операциях наклонно-направленного бурения при применении оборудования с верхним приводом часто снижается опасность заедания трубы.

«Насосно-компрессорная труба» представляет собой трубу, установленную в скважину внутри обсадной трубы, чтобы предоставить возможность потока текучей среды на поверхность.

«Клапан» представляет собой устройство, которое применяют для регулирования скорости потока в напорном трубопроводе. Существует множество типов клапанных устройств, включая запорный клапан, задвижку, вентиль, шаровой клапан, игольчатый клапан и пробковый кран. Клапаны можно приводить в действие вручную, с помощью дистанционного управления или автоматически или с помощью сочетания указанных способов. Рабочие характеристики клапана сильно зависят от уплотнения, установленного между плотно прилегающими механическими устройствами.

«Седло клапана» представляет собой неподвижную поверхность, на которой находится уплотнение подвижного соединения, когда клапан приводят в действие, чтобы перекрыть поток через клапан. Например, створка подземного предохранительного клапана герметизирует седло клапана, когда он закрыт.

«Промывочная труба» в операции удаления песка представляет собой трубу малого диаметра, которую спускают внутрь основной трубы после размещения фильтров по всему пластовому интервалу. Промывочную трубу применяют, чтобы облегчить поток суспензии из кольцевого пространства через весь интервал заканчивания, чтобы создать обратный поток во время обработки гравийного фильтра и чтобы оставить гравийный фильтр в кольцевом пространстве «фильтр - ствол скважины».

«Проволочный канат» представляет собой трос, который применяют для спуска инструментов и устройств в ствол скважины. Проволочный канат часто состоит из множества меньших жил, скрученных вместе, но также существует и одножильный проволочный канат или «тросовый канат». Проволочный канат обычно размещают на больших барабанах, установленных на передвижных каротажных станциях или на агрегатах на салазках.

«Спусковые колонны» представляют собой соединенные части трубы, которые применяют для проведения операции бурения, например, для спуска каротажного прибора, для извлечения материалов из ствола скважины или для осуществления закачивания цементного раствора.

(Примечание: Некоторые из приведенных выше определений взяты из А Dictionary for the Petroleum Industry. Third Edition, The University of Texas at Austin, Petroleum Extension Service, 2001).

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Все численные значения в подробном описании изобретения и в формуле изобретения в данном документе приведены с добавлением слов «около» или «приблизительно» к указанному значению и учитывают экспериментальную погрешность и отклонения, которые может ожидать специалист в данной области.

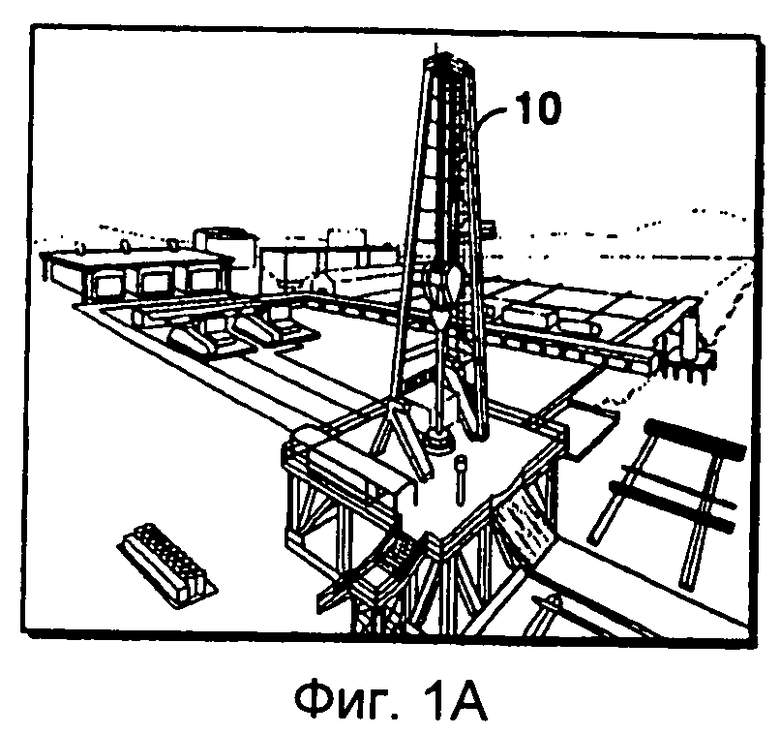

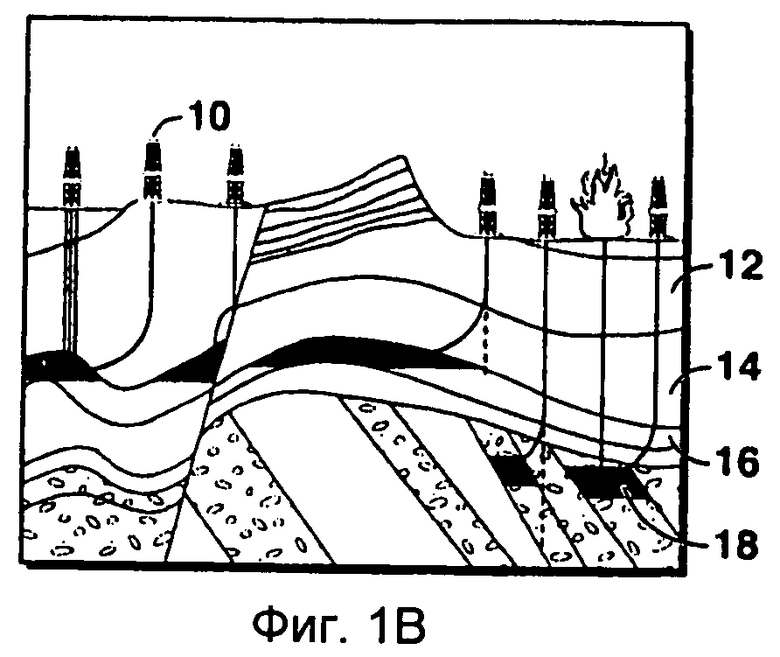

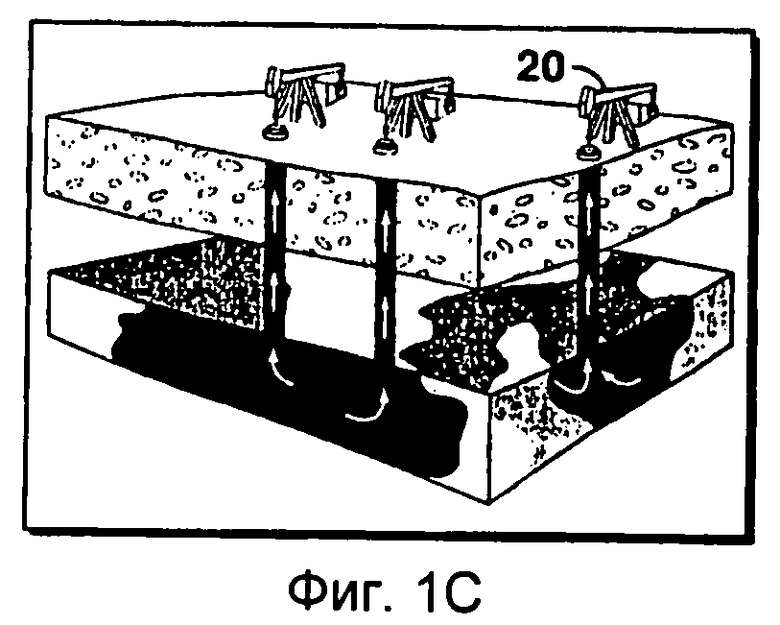

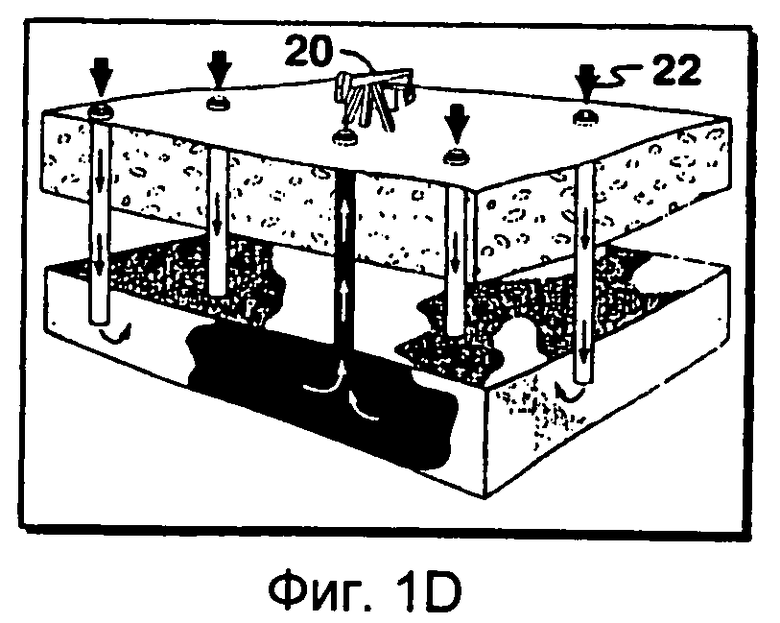

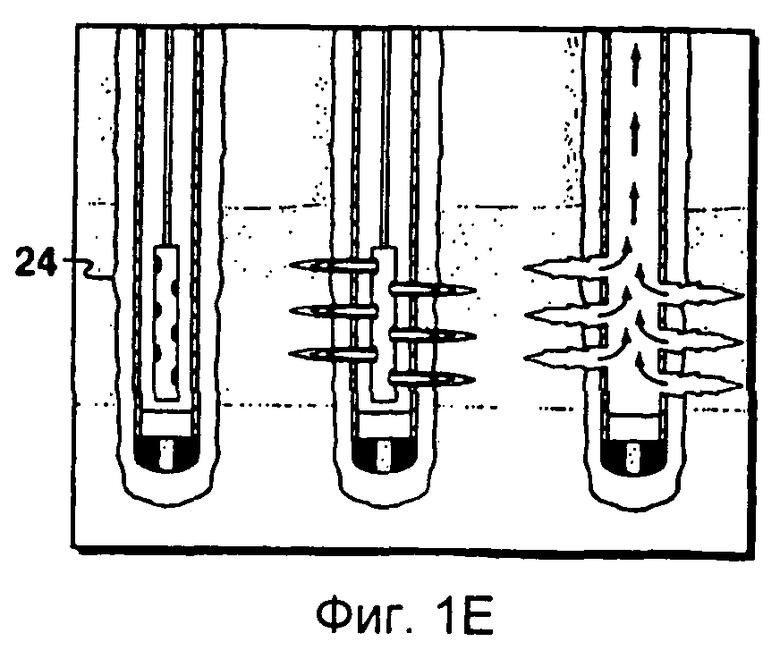

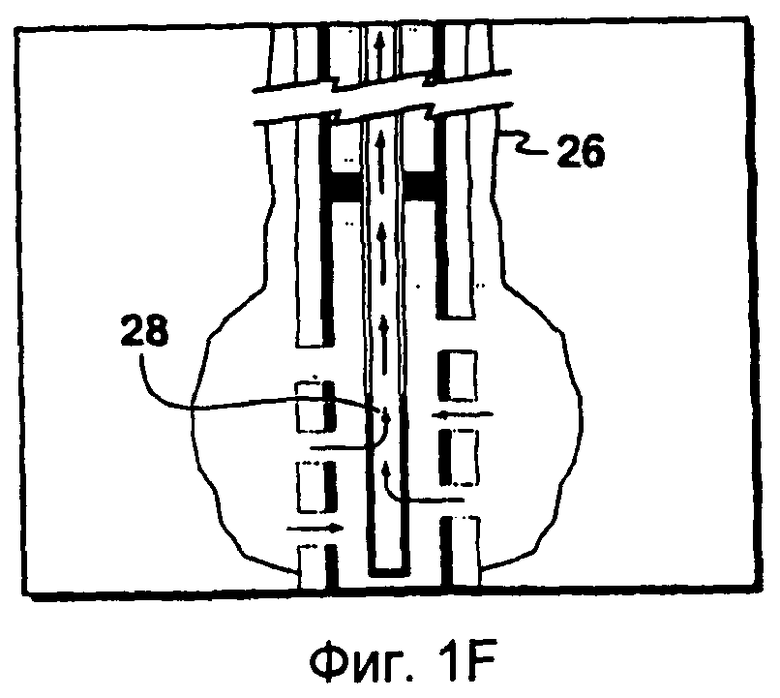

В данном документе описаны устройства с покрытием для эксплуатации нефтяной и газовой скважины и способы изготовления и применения таких устройств с покрытием. Описанные в данном документе покрытия обеспечивают значительное улучшение эксплуатационных характеристик различных устройств и операций для эксплуатации нефтяной и газовой скважины, описанных в данном документе. На Фиг.1 изображена в целом система для эксплуатации нефтяной и газовой скважины, для которой нанесение покрытий на некоторые устройства для эксплуатации скважины, как описано в данном документе, может обеспечить улучшение эксплуатационных характеристик данных устройств. Фиг.1А представляет собой схематическое изображение буровой установки 10, установленной на земле. Фиг.1В представляет собой схематическое изображение буровых установок 10, выполняющих наклонно-направленное бурение через песок 12, сланец 14 и воду 16 в месторождения 18 нефти. Фиг.1C и 1D представляют собой схематические изображения добывающих скважин 20 и нагнетательных скважин 22. Фиг.1Е представляет собой схематическое изображение стреляющего перфоратора 24. Фиг.1F представляет собой схематическое изображение гравийного фильтра 26 и перфорированного хвостовика 28. Без потери всеобщности, различные покрытия по данному изобретению могут оказаться предпочтительными для различных устройств для эксплуатации скважины. Широкий обзор производственных операций во всей своей полноте показывает широту возможных областей применения данных покрытий.

Способ нанесения покрытия на такие устройства, описанные в данном документе, включает нанесение подходящего покрытия на часть по меньшей мере одного устройства, которое подвергается трению, износу, коррозии, эрозии и/или образованию отложений. Покрытие наносят по меньшей мере на часть поверхности по меньшей мере одного устройства, которое подвергается контакту с другим твердым телом или с потоком текучей среды, причем: коэффициент трения покрытия меньше или равен 0,15; твердость покрытия превышает 400 единиц по Виккерсу; износостойкость устройства с покрытием по меньшей мере в 3 раза выше, чем износостойкость устройства без покрытия, и/или поверхностная энергия покрытия меньше 1 Дж/м2. Выбор подходящего покрытия из описанных в данном документе покрытий, конкретного способа нанесения покрытия и выбор поверхностей, на которые нужно наносить покрытие, чтобы довести до максимума технические и экономические преимущества данной технологии для каждого конкретного применения, представляет собой особую область техники. Однако среди данных различных областей применения имеются общие элементы, которые обеспечивают единство способов нанесения покрытия и его применений. В данное изобретение включены модификации устройств особого нефтепромыслового оборудования, которые были предложены, чтобы воспользоваться преимуществами данного способа.

В предварительной заявке на Патент США №61/189530, зарегистрированной 20 августа 2008 г., которая включена в данный документ во всей своей полноте путем ссылки, описано применение покрытий со сверхнизким коэффициентом трения в компоновках бурильной колонны, которые применяют при бурении газовых и нефтяных скважин. Применение описанных в данном документе покрытий может принести пользу для других устройств для эксплуатации нефтяной и газовой скважины. Компоновка бурильной колонны является одним из примеров устройства для эксплуатации скважины, для которого применение покрытий может принести пользу. Геометрическая форма работающей компоновки бурильной колонны является одним из примеров класса применений, включающих цилиндрическое тело. В случае бурильной колонны существующая в данное время компоновка бурильной колонны представляет собой внутренний цилиндр, который находится в скользящем контакте с обсадной трубой или с необсаженным стволом скважины, т.е. с внешним цилиндром. Данные устройства могут иметь переменный радиус и, в качестве альтернативы, их можно описать как включающие множество прилегающих цилиндров переменных радиусов. Как указано ниже, в операциях по эксплуатации нефтяной и газовой скважины имеется несколько других случаев цилиндрических тел, либо находящихся в скользящем контакте вследствие относительного движения, либо неподвижных и подвергающихся контактному воздействию потоков текучей среды. Покрытия по данному изобретению можно применять, преимущественно, в любом из данных применений путем рассмотрения конкретной проблемы, которую требуется решить, путем оценки проблемы контакта или потока, которую требуется решить, чтобы уменьшить трение, износ, коррозию, эрозию или образование отложений, и путем разумного рассмотрения того, как наносить такие покрытия на конкретные устройства для максимальной выгодности и пользы.

Существует множество примеров устройств для эксплуатации нефтяной и газовой скважины, которые предоставляют возможности полезного применения покрытий на участках поверхностей различных тел, как описано в разделе «Уровень техники», включая: покрытия на неподвижных телах для стойкости к коррозии и эрозии и стойкости к образованию отложений на внешней или внутренней поверхности или на обеих поверхностях; покрытия на неподвижных устройствах для уменьшения трения и для стойкости к эрозии и износу; покрытия на резьбовых соединениях для уменьшения трения при сборке, для стойкости к заеданию и для улучшения эксплуатационных характеристик уплотнения «металл-металл»; и покрытия на подшипниках, вкладышах и других геометрических телах для уменьшения трения и износа и для стойкости к эрозии, коррозии и износу.

В каждом случае возможны первичные и вторичные мотивы для применения покрытий, чтобы уменьшить трение, износ, коррозию, эрозию и образование отложений. На различные участки одного и того же тела можно нанести различные покрытия, чтобы учесть аспекты конструкции различных покрытий, включая проблему, которую нужно решить, доступную технологию нанесения покрытий и экономические аспекты, связанные с каждым типом покрытий. Возможно множество компромиссных и альтернативных решений, которые определят окончательный выбор применения покрытия.

Обзор применения покрытий и связанной с ними пользы:

В широком диапазоне операций и оборудования, которые требуются во время различных стадий подготовки и добычи углеводородов из ствола скважины, имеются некоторые прототипные применения, которые появляются в различных контекстах. Данные применения можно рассматривать как тела различных геометрических форм, находящиеся в скользящем контакте, и потоки текучих сред, взаимодействующие с поверхностями твердых объектов. Некоторые особые геометрические формы и примеры применений перечислены ниже, но специалисту в данной области понятна широкая область применения покрытий, и данный список не ограничивает диапазон способов по данному изобретению, описанных в данном документе:

А. Цилиндрические тела с покрытием, находящиеся в скользящем контакте вследствие относительного движения:

В применении, которое является повсеместным для всех производственных операций, два цилиндрических тела находятся в контакте, и происходят трение и износ, поскольку одно тело движется относительно другого. Тела могут состоять из множества расположенных рядом цилиндрических секций с переменными радиусами, а цилиндры могут располагаться на одной оси или не на одной оси. Может оказаться желательным нанесение покрытия на малые участки по меньшей мере одного из цилиндрических тел, возможно, на съемную деталь, которую впоследствии можно отремонтировать или заменить. Например, участки покрытия на бурильных замках бурильной трубы могут стать эффективным средством применения покрытий для уменьшения контактного трения между бурильной колонной и обсадной трубой или необсаженным стволом скважины. В другом применении, например, в приспособлениях плунжерного подъемника, может оказаться полезным нанесение покрытия на всю поверхность малого объекта, приспособления плунжерного подъемника. Помимо уменьшения трения, также можно улучшить характеристики износа с помощью покрытий, описанных в данном документе. Цилиндрические тела с покрытием, находящиеся в скользящем контакте и относительном движении, также могут проявлять повышенную твердость, что обеспечивает повышенную износостойкость.

Список примеров таких применений приведен ниже:

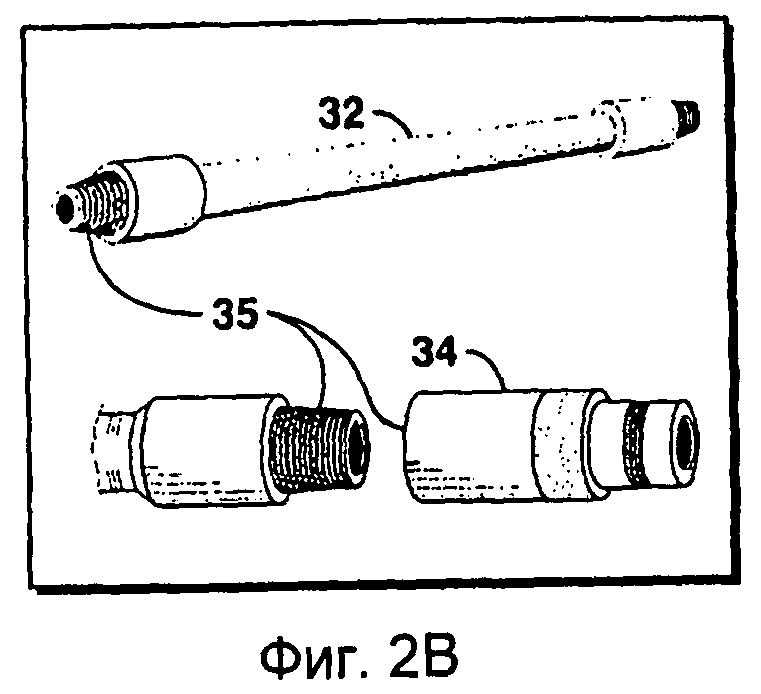

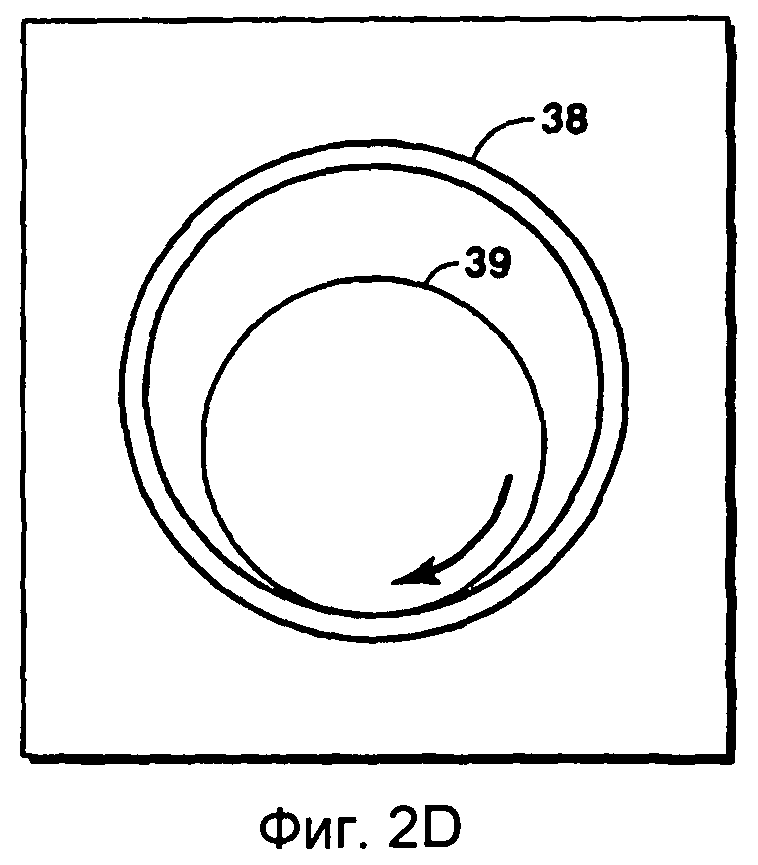

Бурильную трубу можно поднимать или опускать, вызывая продольное движение, и можно вращать внутри обсадной трубы или необсаженного ствола скважины. Силы трения и износ устройства увеличиваются при увеличении отклонения скважины от вертикали, поскольку локальная кривизна ствола скважины увеличивается и поскольку контактные нагрузки возрастают. Данные нагрузки из-за трения приводят к значительному увеличению крутящего момента при бурении и сопротивления, которое должны преодолевать буровая установка и устройства бурильной колонны (см. Фиг.2). На Фиг.2А изображено отклонение компоновки 30 бурильной колонны, происходящее в наклонно-направленной или в горизонтальной скважине. Фиг.2В представляет собой схематическое изображение бурильной трубы 32 и бурильного замка 34 с резьбовым соединением 35. Фиг.2С представляет собой схематическое изображение бурового долота и компоновки 36 низа бурильной колонны. Фиг.2D представляет собой схематическое изображение обсадной трубы 38 и бурильного замка 39, чтобы показать контакт, который происходит между ними, и как уменьшающие трение покрытия, описанные в данном документе, можно применять для уменьшения трения между двумя элементами, когда бурильный замок 39 вращается внутри обсадной трубы 38. Покрытия с низким коэффициентом трения, описанные в данном документе, снижают крутящий момент, требуемый для поворота бурильного замка 39 внутри обсадной трубы 38 для бурения боковых скважин. Покрытия также можно применять в резьбовых соединениях 35 труб.

Устройства компоновки низа бурильной колонны (КНБК) расположены под бурильной трубой на компоновке бурильной колонны и могут подвергаться аналогичному трению и износу; таким образом, покрытия, описанные в данном документе, могут обеспечить уменьшение трения при данных механических проблемах (см. Фиг.3). В частности, нанесение покрытий, описанных в данном документе, на устройства КНБК может уменьшить трение и износ в точках контакта с необсаженным стволом скважины и может продлить срок службы инструмента. Низкая поверхностная энергия покрытий, описанных в данном документе, также может замедлить налипание обломков выбуренной горной породы на инструменты, а также может расширить пределы стойкости к коррозии и эрозии. Также можно уменьшить склонность к прихвату под действием перепада давлений. Фиг.3А представляет собой схематическое изображение фрез 40, которые применяют в устройствах компоновки низа бурильной колонны. Фиг.3В представляет собой схематическое изображение бурового долота 41 и бурового расширителя 42, которые применяют в устройствах компоновки низа бурильной колонны. Фиг.3С представляет собой схематическое изображение расширителя 44, который применяют в устройствах компоновки низа бурильной колонны. Фиг.3D представляет собой схематическое изображение стабилизаторов 46, которые применяют в устройствах компоновки низа бурильной колонны. Фиг.3Е представляет собой схематическое изображение переводников 48, которые применяют в устройствах компоновки низа бурильной колонны.

Бурильные колонны работают внутри водоотделяющих систем и могут приводить к износу водоотделяющей колонны в результате операции бурения. Применение покрытий на износных накладках и других приспособлениях внутри водоотделяющей колонны и на бурильных замках на бурильной колонне уменьшит износ водоотделяющей колонны в результате бурения (см. Фиг.4). С помощью покрытий можно уменьшить колебания водоотделяющей колонны вследствие океанических течений, а также можно замедлить обрастание морскими организмами, что дополнительно снижает сопротивление, связанное с течениями. Обратимся к Фиг.4; нанесение покрытий, описанных в данном документе, на внешнюю поверхность 50 водоотделяющей колонны можно применять для уменьшения трения и колебаний вследствие океанических течений. Кроме того, нанесение покрытий, описанных в данном документе, на внутренние вкладыши 52 и другие точки контакта можно применять для уменьшения трения и износа.

Плунжерные подъемники удаляют воду из скважины посредством движения вверх и вниз внутри колонны насосно-компрессорных труб. Как внешний диаметр плунжерного подъемника, так и внутренний диаметр насосно-компрессорной трубы может подвергаться износу, и эффективность плунжерного подъемника снижается под действием износа и контактного трения. Уменьшение трения повысит максимально допустимое отклонение для эксплуатации плунжерного подъемника, расширяя пределы применимости данной технологии. Уменьшение трения как насосно-компрессорной трубы, так и плунжерного подъемника, увеличит временные промежутки между требуемым техническим обслуживанием. С точки зрения эксплуатации, уменьшение износа внутреннего диаметра насосно-компрессорной трубы является крайне желательным. Кроме того, может оказаться полезным нанесение покрытия на внутреннюю поверхность плунжерного подъемника. В обходном состоянии текучая среда будет проходить через инструмент легче, если уменьшить сопротивление потоку с помощью покрытий на внутренних участках инструмента, что предоставляет возможность более быстрого падения инструмента.

Скользящие муфты для заканчивания скважины могут двигаться вдоль оси, например, посредством перемещения колтюбинга, чтобы сместить цилиндрическую муфту вверх или вниз относительно корпуса инструмента, который также может быть цилиндрическим. Данные муфты становятся чувствительными к трению, износу, эрозии, коррозии и застреванию в результате повреждения материалами горной породы и накопления накипи и отложений.

Насосные штанги и бесшовные насосные штанги Corod™ применяют в качалках насосной установки, чтобы выкачивать нефть на поверхность из скважин с низким давлением, и их также можно применять для выкачивания воды из газовых скважин. Трение и износ происходят непрерывно, когда штанги движутся относительно колонны насосно-компрессорных труб. Уменьшение трения может предоставить возможность выбора качалок насосной установки меньшего размера и снижения количества потребляемой энергии в операциях по эксплуатации скважинных насосов (см. Фиг.5). Обратимся к Фиг.5А; покрытия, описанные в данном документе, можно применять в точках контакта устройств штанговых насосов, включая (но не ограничиваясь перечисленным) направляющую 60 насосной штанги, насосную штангу 62, пакер 64 насосно-компрессорной трубы, внутрискважинный насос 66 и перфорационные отверстия 68. Обратимся к Фиг.5В; покрытия, описанные в данном документе, можно применять на серьге 70 полированного штока и на полированном штоке 72, чтобы обеспечить гладкие прочные поверхности, а также хорошие уплотнения. Фиг.5С представляет собой схематическое изображение насосной штанги 62, где покрытия, описанные в данном документе, можно применять для предотвращения трения и износа и на резьбовых соединениях 74.

На поршни и/или гильзы поршней в насосах для буровых растворов на буровых платформах и в насосах для перекачивания жидкостей для воздействия на пласт при действиях по интенсификации притока можно нанести покрытие, чтобы уменьшить трение и износ, что предоставляет возможность улучшения эксплуатационных характеристик насоса и продления срока службы устройства. Поскольку некоторое оборудование применяют для перекачивания кислоты, покрытия также могут уменьшить коррозию и, возможно, повреждение данных устройств в результате эрозии.

Расширяемые трубы обычно спускают в ствол скважины при поддержке с помощью подвешивающего узла, а затем расширяют путем спуска дорна через трубу. Нанесение покрытия на поверхность дорна может значительно снизить нагрузку на дорн и предоставляет возможность применения расширяемых труб в скважинах с большим отклонением от вертикали, чем было бы возможно при других обстоятельствах. Скорость и эффективность операции расширения можно увеличить в результате значительного уменьшения трения. Дорн представляет собой сужающийся цилиндр, и его можно рассматривать как состоящий из прилегающих цилиндров переменных радиусов; в качестве альтернативы, сужающийся дорн можно рассматривать как тело сложной геометрической формы.

На внутреннюю поверхность линий и труб управления можно нанести покрытие для получения пользы от уменьшения сопротивления потоку и коррозии/эрозии. Стекловолокно можно продавливать с уменьшенным сопротивлением через трубы и разворотные муфты, на внутреннюю поверхность которых нанесено покрытие.

Инструменты для работы в стволе скважины обычно представляют собой цилиндрические тела или тела, состоящие из прилегающих цилиндров переменных радиусов, которые эксплуатируют в обсадной трубе, насосно-компрессорной трубе и в необсаженном стволе скважины, либо на проволочном канате, либо на жесткой трубе. Сопротивление трения возрастает при увеличении наклона ствола скважины или при увеличении локальной кривизны ствола скважины, что делает ненадежной эксплуатацию таких инструментов на проволочном канате. Покрытия, нанесенные на контактные поверхности, могут предоставить возможность надежной эксплуатации таких инструментов на проволочном канате при больших отклонениях от вертикали. Список таких инструментов включает (но не ограничивается перечисленным): каротажные приборы, стреляющие перфораторы и пакеры (см. Фиг.6). Обратимся к Фиг.6А;