Изобретение относится к пожаротушению и может быть использовано как для тушения, так и для локализации пожаров на складах твёрдых горючих материалов (ТГМ), высотных зданий, на пожарных машинах, специальных объектах типа складов артиллерийских боеприпасов, снарядов и других объектах с ТГМ, где особенно важна большая скорость тушения и нежелателен пролив воды в процессе тушения.

Пожары по происхождению и материалам горючих веществ сильно отличаются и требуют разных подходов к тушению. В зависимости от категории пожара применяются различные составы и установки для тушения. В условиях разнообразности объектов горючих материалов в населённых пунктах и недостаточного финансирования пожарной охраны, появляется запрос на унификацию способов тушения пожаров. Таким образом, рациональным видится создание универсальной установки для разных типов пожаров с различными вариантами использования. Наибольшую вариативность даёт использование разных по физическим свойствам и химическому составу смесей. Несмотря на то, что наиболее популярным средством тушения до сих пор является вода, разрабатываются и более эффективные составы на основе негорючих солей и органических фторзамещённых плёнок. Перспективные разработки с использованием силиката натрия также обладают недостатками, такими, как низкая эффективность при тушении больших площадей, плохое заполнение горящих полостей.

Известен неводный жидкий концентрат для пожаротушения, содержащий крахмал, псевдопластичный суспендирующий агент с высоким выходом, парафин C10-18 или олефин C10-18, неионогенное поверхностно-активное вещество, нейтрализатор спирта амина, при этом неводный жидкий концентрат образует огнетушащую дисперсию при добавлении к воде, благодаря чему огнетушащая дисперсия прилипает к поверхности и образует вспучивающееся обугленное покрытие при контакте с огнем - WO 2011127037.

Недостаток известного состава - использование значительного количества парафина или олефина - 35-45 мас.%. При использовании этих веществ при соприкосновении с огнём выделяются вредные канцерогенные вещества, такие, как бензол, толуол и др.

Известен состав для нанесения водонасыщенных полимерных частиц на поверхность для предотвращения и/или тушения пожара, содержащий растительное масло и сухой, измельчённый, поперечно-сшитый, набухающий в воде полимер, с добавлением воды с образованием смеси вододобавок, содержащей водонасыщенные полимерные частицы, где полимер содержит примерно 50 мас.% воды в вододобавочной смеси после набухания; а также дополнительно содержит, по меньшей мере, одну добавку, выбранную из группы, состоящей из поверхностно-активных веществ и стабилизаторов - US 2005045849.

В указанном патенте используется растительное масло из группы, состоящей из рапсового масла и масла канолы, что не так широко распространено в применении. Обозначенное время набухания полимера составляет менее трех секунд, что осложняет конструкцию подачи, если смешение компонентов происходит непосредственно внутри противопожарного оборудования.

Известен способ получения локальных пен на основе силикатов щелочных металлов, в котором содержится водный раствор силиката щелочного металла А, раствор отвердителя В и газообразный пропеллент, при этом, водный раствор А содержит жидкое стекло - от 50 до 97 мас.%, предпочтительно от 80 до 95 мас.%, водный раствор силиката щелочного металла - от 50 до 3 мас.%, предпочтительно от 5 до 20 мас.%, сжиженный пропеллент содержится в сосуде А высокого давления - DE 3244523.

Недостаток указанного состава состоит в том, что растворы А и Б подаются на

смешение и в очаг пожара за счёт энергии газа - пропеллента, в качестве которого используется не просто газ - энергоноситель, а определённый газ, который при смешении с растворами А и Б вступает в химическую реакцию с компонентами растворов А или Б.

Использование жидкого стекла отражается на стабильности и эффективности получаемого ОС.

Определённый вид газа вынуждает предусматривать наличие в системе пожаротушения именно этого газа и решать проблему его регулируемой подачи в очаг пожара в требуемом количестве, т.е. его хранение в системе пожаротушения с возможностью транспортировки к очагу пожара. Кроме того, в известном составе в качестве эмульгаторов применяют хлориды, что оказывает негативное влияние на окружающую среду.

Известны устройства пожаротушения, осуществляющие подачу в очаг горения двух смешиваемых компонентов, образующих гель и пену.

Например, устройство для предотвращения и тушения пожара с использованием пеногеля, которое характеризуется тем, что включает в себя два объёмных резервуара с гелем и желирующим агентом, насос для добавления желирующего агента, блок управления, устройство для пенообразования и гелеобразования, с указанием конструктивного расположения всех элементов и связей между ними - CN 103908754.

Также известно устройство для пожаротушения гелевой пеной, которое содержит воздухозаборную трубу, расходомер, регулятор давления воздуха, воздухозаборник, сопло Лаваля, генераторный барботер, магистральную трубу высокого давления, расходомер, тройник, патрубок высокого давления, датчик сигнала, сигнализатор, трубку пенообразователя и контроллер. Показано расположение всех элементов конструкции и связей между ними - CN 110284918.

Наиболее близким аналогом является система пожаротушения для зоны пожара, содержащая внешний корпус, контейнер для первого компонента, установленный внутри внутреннего объёма внешнего корпуса, причем, контейнер для первого компонента содержит первый жидкий компонент пены из двухкомпонентной пены, контейнер для второго компонента, установленный внутри внутреннего объёма внешнего корпуса, второй контейнер содержит второй жидкий компонент пены из двухкомпонентной пены, по меньшей мере, одно устройство для выпуска компонентов, установленное во внутреннем объёме, при этом, по меньшей мере, одно устройство для выпуска компонентов сообщается по текучей среде с первым контейнером для компонентов и вторым контейнером для компонентов. Одно устройство для выпуска компонентов выполнено с возможностью выборочного высвобождения первого и второго компонента из контейнеров для первого и второго компонентов. Пожарный извещатель, электрически связанный с устройством для выпуска компонентов и подающий сигнал о выпуске первого и второго компонентов жидкой пены при обнаружении дыма и/или тепла. Пропеллент, сообщающийся с первым и вторым компонентом пены. При активации устройства для выпуска компонента происходит положительное давление, приложенное к первому и второму компоненту пены, тем самым вызывая выход первого компонент пены из контейнера для первого компонента и выход второго компонента пены из контейнера для второго компонента. Смесительный трубопровод во внутреннем объёме,

сообщающийся по текучей среде с контейнерами для первого и второго компонентов и выполненный с возможностью приёма первого и второго компонентов пены, обеспечивает их смешивание. По меньшей мере, одно сопло, функционально соединённое с внешним корпусом и сообщающееся по текучей среде со смесительным каналом, выполнено с возможностью распыления смешанных первого и второго компонентов пены в зону возгорания - US 9956445.

В системе по указанному патенту для вытеснения компонентов пены из соответствующих контейнеров используется газ - пропеллент с требованиями к его хранению и использованию, т.е. наличию в системе пожаротушения именно этого газа и решению проблемы его регулируемой подачи в резервуары хранения двух компонентов в требуемом количестве при размещении в самой системе, а это ведёт к увеличению массы всей конструкции на 30-40 % из-за большого веса баллонов высокого давления. Также содержание большого количества последовательно расположенных пуско-запорных узлов и агрегатов, необходимых для работы системы, снижает её надёжность.

Техническая задача изобретения состоит в повышении надёжности и эффективности системы при её упрощении, сохранении всех основных характеристик, касающихся минимального времени пожаротушения путём применения особой конструкции пеногенератора со специально изготовленным составом для пожаротушения, имеющим широкий диапазон вязкости в исходном состоянии (до момента смешения растворов А и Б), а также обладающим широким диапазоном скорости увеличения вязкости ОС в условиях пожара, обладающим безопасностью, экологичностью, общедоступностью компонентов, способностью смешивания компонентов без применения пропеллента.

Эта задача решена в системе пожаротушения, содержащей две ёмкости с компонентами водных растворов для получения двухкомпонентной пены, соединённые с баллоном газа высокого давления, каждая ёмкость соединена отдельным рукавом с устройством смешивания компонентов, выходом соединённым, через единый рукав смешивания компонентов, с пеногенератором, пульт управления, соединённый с соответствующим запорным клапаном на выходе каждой ёмкости, при этом, первая ёмкость содержит компонент А, мас.%: стабилизатор в виде смеси пропиленгликоля и фосфорного эфира в массовом соотношении 1:4 - 3-5, смесь солей щелочных металлов с pH не менее 12.3 - 3-5, силикат - 7-10, пенообразователь 6 - 10, вода 81 -70, вторая ёмкость содержит компонент Б, мас.%: стабилизатор - 4 -10, ортофосфорная кислота - 9-15, ингибитор - 3-5, пенообразователь - 6 - 10, вода - 78 - 60, при равенстве исходных объёмов, устройство смешивания компонентов А и Б выполнено в виде тройника, два входных канала которого, для подачи компонентов А и Б, образуют угол 120 ±10 град., пеногенератор содержит цилиндрический входной канал для подачи загущённых в едином рукаве смешивания компонентов А и Б, выход входного канала соединён с конусообразной камерой с жёстко соединённым цилиндрическим наконечником на выходе, на котором расположено устройство регулируемого подсоса воздуха, выполненное в виде кольца с рядом отверстий по окружности и размещённое, с возможностью вращения, в канавке наконечника, который снабжен двумя рядами отверстий, при этом один ряд - под углом 45 град. по направлению потока, а другой ряд - в канавке, под кольцом, перпендикулярно направлению потока, цилиндрический наконечник внутри снабжён плёнкообразующими сетками на выходе, единый рукав смешивания образует с пеногенератором неразрывную конструкцию, в которой длина рукава смешивания L=t х 0.5 q/f, где: t - заданное время загущения компонентов А и Б до вязкости 100-200 сСт, определённое опытным путём, q - секундный расход ствола в литрах, f - площадь поперечного сечения рукава смешивания.

Применение системы пожаротушения в частных исполнениях конструкции пеногенератора и рекомендуемых содержаниях водных растворов компонентов для получения пеногеля, для наилучшего эффекта позволяет использование следующих признаков:

- в качестве смеси солей щелочных металлов с pH = 12.3, применяют смесь с концентрацией 2 моль карбоната натрия и 1 моль гидрокарбоната натрия на литр;

- в качестве силиката используют силикат натрия или калия;

- в качестве пенообразователя используют водный раствор синтетических анионных поверхностно-активных веществ марки ПО-6ЦТ;

- в качестве ингибитора используют одномолярный раствор дигидрофосфата натрия;

- плотности растворов компонентов А и Б отличаются не более, чем на 5-10%.

- динамическая вязкость растворов компонентов А и Б отличается не более, чем на 5-10%.

- тройник для смешивания компонентов А и Б выполнен из дюралюминия, или полиуретана, или другого нержавеющего материала;

- на выходе пеногенератора обеспечивается оптимальная кратность вспененного гелевого состава в диапазоне Кп от 5 до 10;

- в качестве газа в баллоне высокого давления используется любой газ энергоноситель, например, атмосферный воздух, или аргон, или азот;

- используют ёмкости с растворами компонентов А и Б объёмом от 100 до 300 литров;

- каждая ёмкость с растворами компонентов А и Б может содержать два или три

выходных патрубка;

- устройство регулируемого подсоса воздуха для вспенивания геля использует атмосферный воздух;

- корпус цилиндрического входного канала пеногенератора снабжён снаружи герметизирующими кольцами.

Представляемый состав растворов компонентов А и Б имеет широкий диапазон вязкости в исходном состоянии и широкий диапазоном скорости увеличения вязкости ОС в условиях пожара, эффективно работает при гашении пламени, т.е. имеет оптимальные характеристики для получения пеногеля, образующегося в предлагаемом пеногенераторе за время 5-15 сек.

При определении составов растворов компонентов А и Б выяснено, что критическими характеристиками являются вязкость и время отверждения.

Рассмотрим результаты опытов, проведённых для выявления границ компонентов А и Б, входящих в растворы, при смешивании которых образуется пеногель.

Концентрация стабилизатора характеризует время отверждения.

Определение концентрации стабилизатора компонента А.

Минимальная масса на пластине говорит об отсутствии химического взаимодействия поверхности с составом силиката натрия. Концентрация стабилизатора менее 3 мас.% приводит к образованию соли на поверхности металлического сосуда, изменению концентрации и состава раствора. Увеличение концентрации более 5 мас.% приводит к образованию плёнки на поверхности металла. Концентрация стабилизатора более 5 мас.% не оказывает влияния на образование солей на поверхности металла. Опытные данные приведены в Таблице 1

грамм

грамм

Таким образом, оптимальное значение стабилизатора лежит в диапазоне от 3 до 5 мас.%.

Концентрация смеси солей щелочных металлов с pH = 12.3 - буферной смеси - характеризует время отверждения.

Определение концентрации буферной смеси - силиката.

Буферная смесь представлена карбонатом натрия и гидрокарбонатом натрия в соотношении 2:1. Концентрация обусловлена значением водородного показателя в смеси. Буферный раствор препятствует локализованному образованию сгустков геля. Для подбора оптимальной концентрации буферной смеси проведено испытание, в котором переливалось эквимолярное количество фосфорной кислоты и определялось содержание остаточной воды и массы геля. Результаты испытаний приведены в Таблице 2.

грамм

грамм

Оптимальное значение концентрации лежит в диапазоне от 3 до 5 мас.%. Значения менее 3 мас.% приводят к меньшей массе образующегося геля и большему количеству несвязанной воды, самопроизвольному образованию и оседанию частиц. Увеличение концентрации более 5 мас.% приводит к образованию плотного гидратированного геля нарушенной структуры с потерей воды при нанесении на поверхность, вытеканию воды из геля, скольжению геля по поверхности.

Определение концентрации силиката натрия или калия.

Силикат натрия является компонентом, образующим гель за счет силикат-иона в составе и способности переходить в кремниевую кислоту при понижении pH. Диапазон содержания силиката натрия обусловлен количеством образующегося геля. Для определения оптимального количества силиката натрия готовится серия раствора с градиентом концентраций силиката и фосфорной кислоты. Критерием успеха считается образование структуры, занимающей не менее 98% суммарного объёма компонентов. Получена зависимость объёма образующегося геля от его концентрации, представленная в Таблице 3.

компонентов, %

При концентрациях силиката натрия менее 3% не образуется гель, т.к концентрация кремниевой кислоты ниже границы растворимости. Увеличение концентрации более 12% не приводит к увеличению объема геля, а ведёт к увеличению стоимости и плотности состава, возможным ошибкам при приготовлении и высаливанию при хранении.

Пенообразователь

Определение оптимальной концентрации пенообразования получено экспериментально с учетом кратности полученной пены. Наблюдается рост кратности образующейся пены при увеличении концентрации пенообразователя до 6 мас.%, увеличение зернистости пены до 10 мас.%. При увеличении концентрации более 10 мас.%, изменение свойств пены не наблюдалось. Таким образом, максимальное значение объёмов пены получено при 6 мас.%, меньшее значение приводит к снижению кратности пены, снижению эффективности тушения, снижению площади тушения. При концентрации менее 6 мас.%, образования пены не происходило. Увеличение концентрации более 10 мас.% не приводило к увеличению кратности, зернистости.

Определение концентрации стабилизатора в компоненте Б - в Таблице 4.

грамм

грамм

Минимальная масса на пластине говорит об отсутствии химического взаимодействия поверхности с раствором фосфорной кислоты концентрацией 9-15 мас.%. Концентрация стабилизатора менее 4 мас.% приводит к образованию соли на поверхности металлического сосуда, изменению концентрации и состава раствора. Концентрация стабилизатора более 6,2 мас.% не оказывает влияния на образование солей на поверхности металла. Максимальное значение диапазона - 10 мас.% - выбрано из соображений экономии и удобства приготовления.

Определение концентрации ортофосфорной кислоты при смешении с водным раствором компонента А.

Ортофосфорная кислота - компонент, при взаимодействии которого с силикатом натрия образуется гель кремнезёма, соотношение концентраций этих компонентов обусловлено временем образования геля и полнотой его образования. Время измерено от смешивания компонентов до визуального образования геля. Массовая доля геля определена путём вычитания массы оставшейся жидкости из суммы масс исходных компонентов. Параметры, зависящие от концентрации ортофосфорной кислоты, приведены в Таблице 5.

Определение концентрации ингибитора приведено в Таблице 6.

Ингибитор нужен для предотвращения образования неоднородных сгустков кремниевой кислоты при смешивании компонентов, для определения концентрации фиксировали образование геля.

Анализ механизмов действия огнетушащих средств (ОС), изменяющих своё агрегатное состояние в процессе тушения ТГМ показал, что при этом неизбежна смена механизмов огнетушащего действия. Тогда доминирующим становится не охлаждение ТГМ, а механизм экранирования и механизм изоляции ТГМ от зоны горения. Это обстоятельство позволяет самым радикальным образом повышать эффективность всего процесса тушения ТГМ. Сам механизм охлаждения реализуется через такие медленные по своей природе физические параметры и процессы, как испарение, теплопроводность самих ТГМ, коэффициент теплопередачи от газа к твердому телу и другие. Поэтому охлаждение древесины водой требует для её тушения даже в идеальных лабораторных условиях от 25 до 40 сек и более. А механизмы огнетушащего действия экранированием и изоляцией реализуются в течение 1-2 сек. Это позволяет резко повысить скорость и эффективность всего процесса тушения ТГМ вспененными гелями. Тем более, что за временные и вязкостные параметры тушения приняты цифры реальных процессов тушения. Начальное время загущения геля - 1-5 секунд до вязкости 100-200 сантистокс. Этот процесс происходит в пределах конструкции самой системы подачи исходных растворов А и Б к очагу пожара. Осуществляется он смешением растворов в одном рукаве, для запуска процесса гелеобразования. А конечное время загустения геля - от 200 сантистокс до 1000 сантистокс - в течение ещё 5-10 секунд. Но это происходит уже вне системы, на поверхности ТГМ.

Покажем, как физически и на практике формируется время тушения пожара, что будет обоснованием перехода на медленно твердеющие гели и пены.

Удельный расход огнетушащего средства v есть ничто иное, как толщина слоя ОС - h (мм) на поверхности ТГМ, которая должна быть реализована в процессе тушения:

v л/м2 = 1дм3/100дм2 = 0,01 дм = 1 мм, v для единичной поверхности горения - 0,5 л/м2; h=0,5 мм, v для тушения по площади пожара (расчётное, при Кп =5) равно 5л/м2; h=5мм. Рекомендуемая интенсивность подачи ОС:

J л/м2/с = 0,1л/м2/с = 0,1дм3/м2 с = 0,1дм3/100дм2 с = 0,001дм/с = 0,1мм/с - это

расчётная скорость нарастания толщины слоя ОС на поверхности ТГМ, если бы процесс тушения шёл по всей площади пожара. Тогда при теоретически требуемом минимальном удельном расходе воды на тушение пожара ТГМ, время тушения составляло бы величину порядка t=h/v=5мм/0,1 мм/с =50 с. Но фактически, на практике, интенсивность подачи воды при тушении реального пожара определяется ствольщиком: расходом ОС ствола и площадью, на которую ствольщик этот расход фактически распределяет. Это расходы 3,5 или 7 л/с, подаваемые на площадь 10-15 м2, в зависимости от ситуации и боевой обстановки на пожаре. Т. е. в среднем порядка 3,5/10-7/15 = 0,35 - 0,47 л/м2с. А фактический удельный расход воды на тушение пожара определяется продолжительностью подачи воды на скрытые, т.е. недоступные прямому попаданию, поверхности горючей нагрузки. Это сильно увеличивает толщину водяного слоя на поверхности ТГМ, интенсифицируя процесс её стекания и в десятки раз увеличивает фактический расход воды на тушение пожара и, соответственно, время её подачи, т.е. время тушения пожара, если доминирующий механизм огнетушащего действия ОС не является лимитирующим в процессе тушения. Например, при тушении ТГМ водой, когда vуд=0,5л/м2. Если обеспечить J рек.=0,1л/м2 с, условие необходимое и достаточное для прекращения процесса горения наступает не через 5 секунд, как это должно быть формально: 0,5/0,1=5 секунд, а через 25-40 секунд. Даже в идеальных лабораторных условиях.

Это объясняется тем, что механизм огнетушащего действия охлаждением реализуется через такие медленные процессы как теплопередача, теплопроводность, испарение и др. А для геля, когда v уд и его зависимость от площади пожара описывается формулой v=5+0.025 Fп, в первые 3-5 секунд процесса тушения элементарное время тушения пожара ТГМ, реализуемое гелем через механизмы экранирования и изоляции, предполагается значительно меньшим. При расходе ствола равном 5 л/с и подаче его на площадь 4 м2 фактическая интенсивность подачи ОС получается равной jф = 5/4 = 1,25 л/м2с. Тогда фактическое время тушения пожара на этом участке будет равно 5/1,25-10/1,25 = 4-8 сек. Именно такой диапазон времени, 5-10 сек, принят за продолжительность второй стадии загущения предлагаемого состава геля до вязкости порядка 1000-2000 сСт, чтобы обеспечить растекание пены на скрытые поверхности ТГМ в первые 3-5 секунд процесса тушения и предотвратить стекание её на пол в последние 3-5 секунд процесса тушения. Получается расчётная скорость тушения пожара ТГМ гелем w (м2/с) F т/ t = 4/4 -4/8 = 1 м2/с-0,5 м2/с. Значит, если отделение пожарной охраны в составе 7 человек способно подать на тушение пожара ТГМ два ствола с расходом по 5 л/с т.е. 10 л/с, скорость тушения пожара будет, соответственно, равна 2 м2/с.

Если одно отделение способно подать на тушение пожара 14л/с воды, значит максимальная площадь пожара может быть 140 м2. Удельный расход воды при этом будет равен vуд = 5+70 = 75 л/м2 а суммарный расход воды на тушение пожара такой площади будет равен V = F х v = 140 х 75 =10500 литра, а время её подачи будет равно 10500/14 = 750/60 = 12-13 минут. Из этих 10500 литров более 90% воды, т.е. в порядке 9 тонн воды будет пролито зря, тем более, что она может привести к огромном дополнительным потерям, наносимым в процессе тушения пожара, особенно на внутренних пожарах в зданиях повышенной этажности. Соответственно, скорость тушения пожара будет 140/12,5=11,2 м2/мин. А при тушении пожара ТГМ той же площади медленно твердеющими гелем или пеной, подаваемыми на тушение системой пожаротушения специальной предлагаемой конструкции, удельный расход ОС, как функции площади пожара равен: vуд = 5+0,025Fп = 5+140 х 0,025 = 5+3,5 = 8,5л/ м2. А суммарный расход ОС на тушение этой площади будет равен V = vуд х Fп = 8,5 х 140 = 1190 л и время подачи ОС будет равно t = V/q = 1190/10 = 2 минуты, а скорость тушения пожара будет 140/2 = 70 м2 /мин. Показатель эффективности тушения пожаров П эт = F/V х t для геля на площади 140 м2 будет: Пэт = 140/1190 х 2 = 0,06 м2/л мин, а для воды Пэт = 140/10500 х 12,5 = 0,001 м2/л мин.

Для сравнения эффективности различных ОС, способов и технологий тушения пожаров удобно воспользоваться коэффициентом качества тушения Ккт = Пэт 1/Пэт2

Например, Ккт (гель / вода )=Пэт геля / Пэт воды. Ккт ( гель/ вода) = 0,06/0,001= 60.

Т.е. качество тушения предлагаемом способом в 60 раз выше, чем традиционным способом.

Таким образом высокая эффективность тушения пожаров ТГМ медленно твердеющими гелями (пенами) состоит в том, что они в течение нескольких секунд подачи более равномерным слоем покрывают значительную часть поверхности ТГМ и осуществляют включение в процесс тушения пожара механизмы экранирования и изоляции. Это осуществляется за счёт того, что огнетушащее средство в процессе тушения в течение заданного времени изменяет свою вязкость в две стадии:

1-ая стадия -при запуске механизма загустевания компонентов растворов А и Б от 10 до 100 -200 сСт за время 1-5 секунд, в пределах конструкции системы доставки ОС от места хранения растворов к объекту пожара;

2-ая стадия -за пределами конструкции (пеногенератора), на поверхности ТГМ, за время 5-10 секунд, в пределах от 200 до 1000-2000 сСт.

Для получения расчётного времени загустевания компонентов растворов до 100 -200 сСт за время 1-5 секунд требуется определённая расчётная длина гибкого рукава смешивания, который образует с пеногенератором неразрывную конструкцию:

L=t х 0.5 q/f, где: t - заданное время загущения растворов А и Б до вязкости 100-200 сСт, определённое опытным путём, q - секундный расход ствола в литрах, а f - площадь поперечного сечения рукава.

Пример расчёта.

Пожарные рукавные линии, в соответствии с ГОСТом, по величине секундного расхода жидкости равны 7 л/с и 3,5 л/с. Диаметр рукава линии с расходом 3,5 л/с равен 51 мм а линии с расходом 7 л/с равен 70 мм.

Тогда скорость течения жидкости в рукаве диаметром 51 мм равна v = 3500/20.4 = 172 см/с = 1,72 м/с. Для сохранения постоянства скорости в системе, диаметр рукава смешения должен быть равен 51 х 1,41 = 72 мм. Чтобы обеспечить заданное время смешивания растворов компонентов А и Б, равное 1-3 секунды, длина рукава смешивания должна быть L= v х t , где t = (1-3), откуда:

L= (1-3) х v = 1,72 х (1-3) = 1,72-5,16 м.

Тогда любой из предлагаемых двухкомпонентных растворов на выходе из рукава смешивания (на входе пеногенератора) будет иметь заданную вязкость, равную: 100-200 сСт.

Таким образом, диаметр рукава смешивания равен 72 мм, длина - от 1,72 до 5,16 м.

Время смешивания растворов А и Б равно 1-3 секунды, а вязкость геля на входе в пеногенератор будет равна заданными нами значениями вязкости - 100-200 сСт.

Использование в системе баллонов с растворами компонентов А и Б объёмом от 100 до 300 литров, с двумя или тремя выходными патрубками, связано не только с другими параметрами системы, но и с условием ускоренного процесса тушения пожара.

Приведём обоснование параметров выбранных баллонов.

При объёме баллонов 100 - 300 литров, соответствующих стандартному типоряду, содержание огнетушащего вещества, как минимум, 200 литров. При удельном расходе 5 л/м2, максимальная площадь пожара 200/5 = 40м2. Обычно на ствольщика выделяется площадь порядка 30-35 м2. В особых случаях площадь одного бойца сокращается до 20 м2. Значит от нашего баллона должны запитываться 2 или 3 рукава. Поэтому из дна баллона выходит 2 или 3 патрубка.

Входные каналы тройника, в котором происходит смешивание растворов компонентов А и Б, образуют угол 120±10 градусов, полученный на основании экспериментальных данных.

Тройник для смешивания составов может быть выполнен из дюралюминия, полиуретана или другого нержавеющего материала для исключения химического взаимодействия при смешивании.

Параметры тройника: dвых = 1.4 dвх, обусловлены законом сохранения скорости потока: площадь сечения выходного отверстия должна быть равна сумме площадей входных отверстий. Это значит, что диаметр выходного отверстия должен быть равен 1,4 диаметров входных отверстий.

Тогда любой из предлагаемых составов на выходе из рукава смешивания (на входе пеногенератора) будет иметь заданную вязкость, равную: 100-200 сСт.

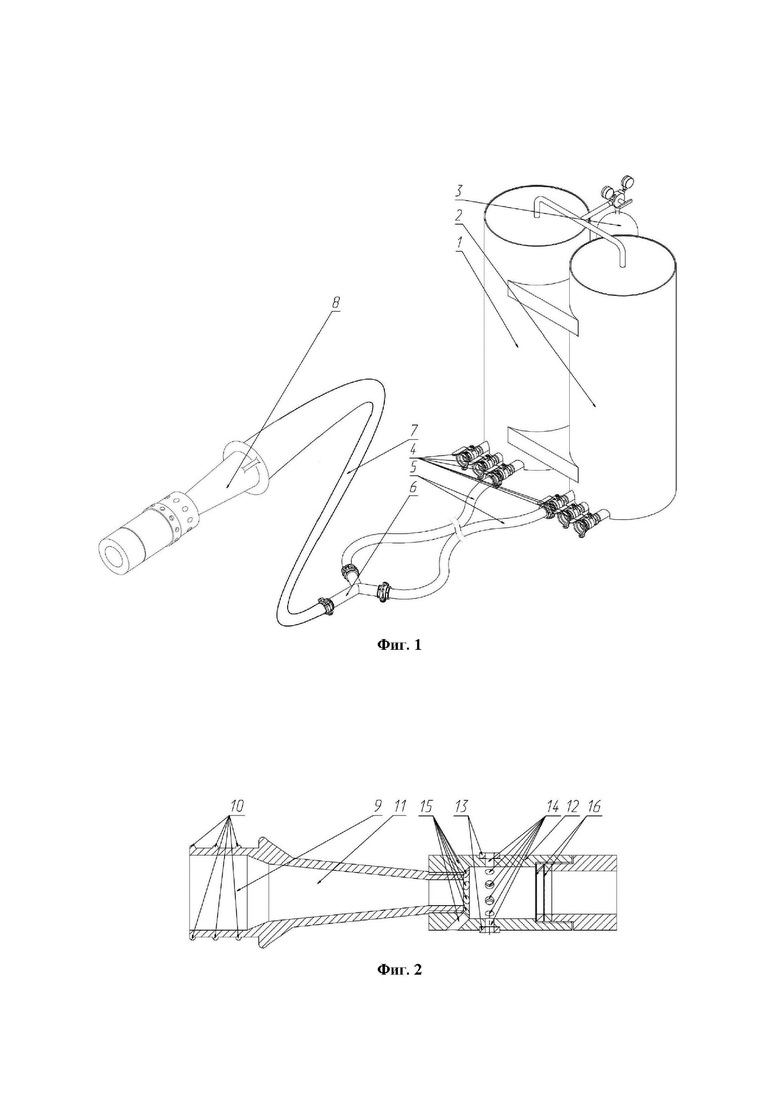

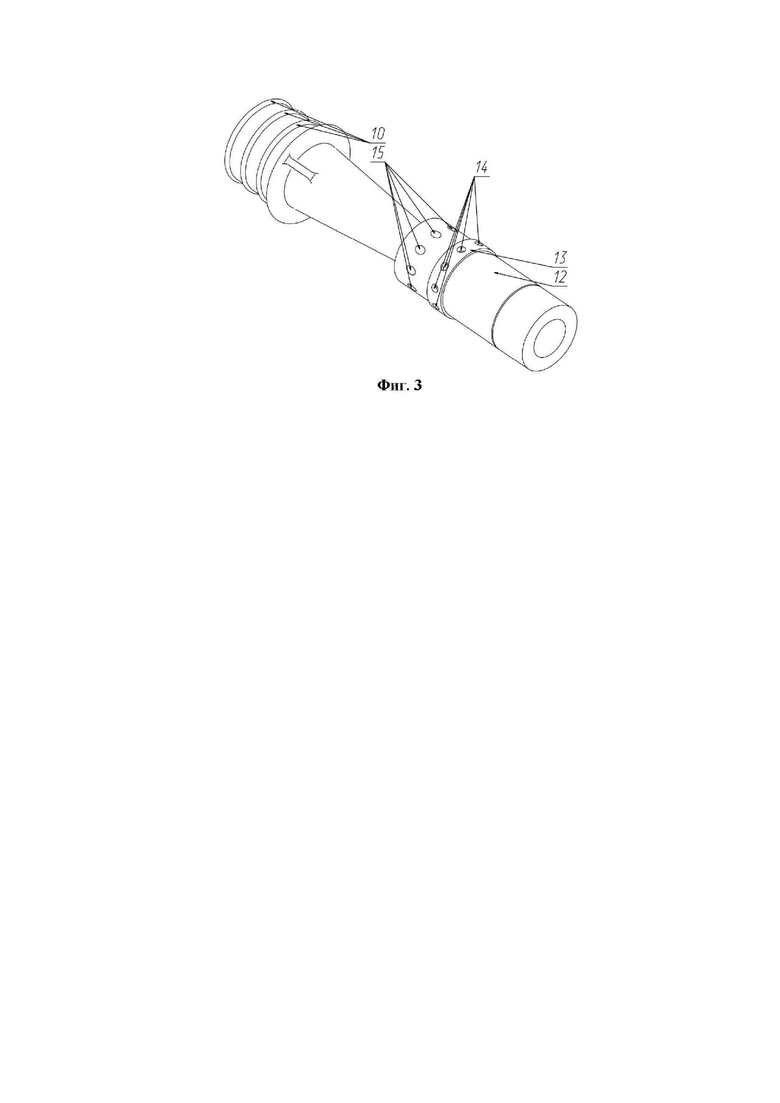

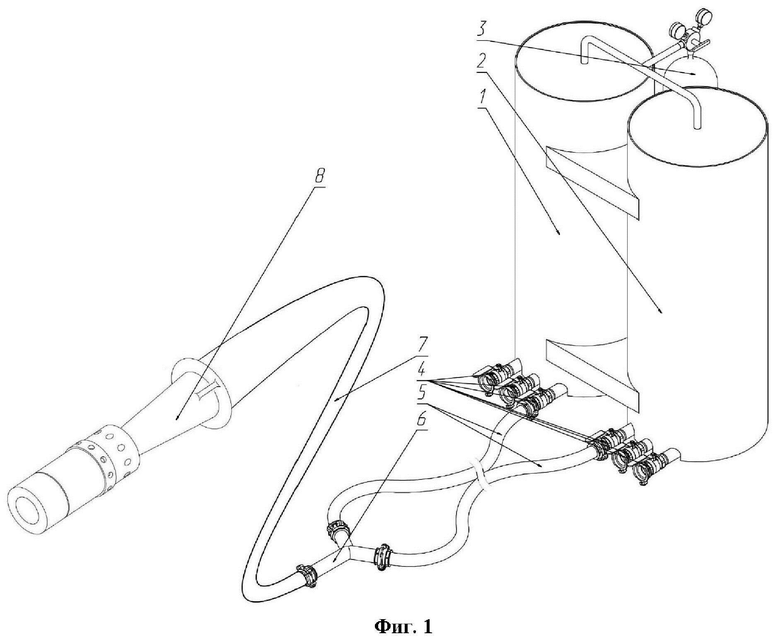

Устройство системы огнетушения приведено на фиг. 1-3.

На фиг. 1 приведён общий вид системы, на фиг. 2 - разрез пеногенератора, на фиг. 3 - внешний вид пеногенератора.

На фиг. 1 показаны две ёмкости 1 и 2 с растворами компонентов А и Б, соответственно.

Баллон 3 газа высокого давления, например, атмосферного воздуха, или аргона, или азота используется как источник давления для одновременного вытеснения растворов компонентов А и Б из ёмкостей 1 и 2 через их выходные патрубки 4 в гибкие рукава 5 для доставки растворов компонентов А и Б в два входные канала тройника 6 для их смешивания. Тройник 6 для выполнен из дюралюминия, или полиуретана, или другого нержавеющего материала для исключения возможного взаимодействия с химическими растворами компонентов А и Б.

Запорный клапан на выходе каждой ёмкости 1 и 2 соединён с пультом управления (не показан), обеспечивая подачу растворов компонентов А и Б в тройник 6 под одинаковым давлением и с одинаковой скоростью.

Выход тройника 6 соединён единым гибким рукавом 7 смешивания с пеногенератором 8.

На фиг. 2 показан разрез пеногенератора 8, содержащий цилиндрический входной

канал 9 для подачи загущённых в рукаве 7 смешивания компонентов А и Б.

Корпус входного канала 9 снабжён снаружи герметизирующими кольцами 10 для надёжной фиксации единого гибкого рукава 7.

Выход входного канала 9 соединён с конусообразной камерой 11 с жёстко соединённым цилиндрическим наконечником 12 на выходе, на котором расположено устройство регулируемого подсоса воздуха в виде кольца 13 с рядом отверстий 14 по окружности и размещённое, с возможностью вращения, в канавке наконечника 12, который снабжен двумя рядами отверстий, при этом один ряд 15 - под углом 45 град. по направлению потока, а другой ряд - в канавке, под кольцом 13, перпендикулярно направлению потока.

Цилиндрический наконечник 12 снабжён плёнкообразующими сетками 16 на выходе.

На фиг. 3 представлен внешний вид пеногенератора 8 с его составными частями: цилиндрическим входным каналом, имеющим на корпусе герметизирующие кольца 10, конусообразной камерой, цилиндрическим наконечником 12 с кольцом 13, с рядами отверстий на наконечнике 12, из которых виден ряд 15, расположенный под углом 45 град. по направлению потока и ряд отверстий 14 в кольце 13 - перпендикулярно направлению потока и ортогонально отверстиям на наконечнике 12, не видимых на изометрии.

Порядок работы устройства.

После сигнала с пульта управления о пожаре на запорные клапаны на выходе каждой ёмкости 1 и 2, выходные патрубки 4 ёмкостей 1, 2 обеспечивают одновременную подачу растворов компонентов А и Б в тройник 6 под одинаковым давлением с одинаковой скоростью от баллона 3 газа высокого давления.

На фиг. 1 показано подключение одного пеногенератора 8 через гибкие рукава 5 от соответствующих выходных патрубков 4 ёмкостей 1 и 2. Рукава 5, до их подключения к тройнику 6, могут достигать длины 20-100 метров. После выхода из тройника 6, растворы компонентов А и Б сливаются в едином рукаве 7 для равномерного их смешивания, запуска реакции между компонентами А и Б, превращающей их в гель вязкостью до 100 - 200 сантистокс за время порядка 1- 5 секунд.

Конструкция пеногенератора и его параметры позволяют превращать гель на его входе, проходящий через сетки 16 на выходе, во вспененный гелевый состав с оптимальной кратностью в диапазоне от Кп 5 до 10. Для получения этого результата важен также размер рядов отверстий на наконечнике 12 и отверстий 14 - в кольце 13.

Для приводимых параметров опытным путём был установлен диаметр для всех указанных отверстий, равный 4 мм. Но он может быть другим и обусловлен параметром кратности пены Кп, которая должна быть достигнута в конкретном случае и зависит от объекта пожаротушения. Эта кратность определяется заранее, в процессе испытаний для разного вида объектов методом взвешивания получаемой пены.

Например, получение низкой кратности пены Кп = 5, осуществляется настройкой устройства регулируемого подсоса воздуха. При этом вращением кольца 13 закрывают ряд отверстий в канавке, под кольцом 13, которые размещены на цилиндрическом наконечнике 12 перпендикулярно отверстиям 14 в кольце 13. Тогда подсос воздуха осуществляется извне только рядом отверстий 15, выполненных под углом 45 град.

Для получения максимальной кратности пены Кп = 10, вращением кольца 13 открывают ряд отверстий в канавке под кольцом 13, максимально совмещая их с перпендикулярно размещёнными отверстиями 14 в кольце 13. Тогда подсос воздуха осуществляется как извне, рядом отверстий 15, так и совмещёнными рядами отверстий на кольце 13 и цилиндрическом наконечнике 12.

Из пеногенератора 8 пена подаётся на поверхность ТГМ - объекта пожара.

Особенностью такого способа тушения пожаров ТГМ является то, что процесс загущения (повышения вязкости) продолжается вне системы - на ТГМ. За время порядка 5-10 секунд до вязкости порядка 1000 - 2000 сантистокс, что позволяет вспененному гелевому составу в первые секунды контакта с поверхностью горючего материала активно растекаться по ней, покрывая поверхность равномерным слоем огнетушащего состава. И в конце процесса тушения превращаться в объёмно-устойчивую густую структуру, что предотвращает её стекание с поверхности горючего материала.

Предлагаемая система пожаротушения может быть размещена как в стационарном помещении, так и на базе автомобиля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система пожаротушения в многоэтажном и высотном здании | 2024 |

|

RU2824436C1 |

| Пожарный автомобиль (варианты) | 2024 |

|

RU2828952C1 |

| Автоматическая система пожаротушения | 2024 |

|

RU2826397C1 |

| Система пожаротушения | 2023 |

|

RU2813688C1 |

| ПОЖАРНЫЙ АВТОМОБИЛЬ И ПЕНОГЕНЕРАТОР | 2019 |

|

RU2721193C1 |

| ВСПЕНЕННЫЙ ГЕЛЬ КРЕМНЕЗЕМА, ПРИМЕНЕНИЕ ВСПЕНЕННОГО ГЕЛЯ КРЕМНЕЗЕМА В КАЧЕСТВЕ ОГНЕТУШАЩЕГО СРЕДСТВА И ЗОЛЬ-ГЕЛЬ СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2590379C1 |

| Огнетушитель химический пенный с эжекторным смесителем-пеногенератором | 2018 |

|

RU2668747C1 |

| Огнетушитель твердопенного тушения | 2018 |

|

RU2668753C1 |

| Способ предотвращения и тушения крупномасштабных лесных, промышленных и аварийно-транспортных пожаров быстротвердеющей пеной и устройство для его осуществления | 2019 |

|

RU2701419C1 |

| Устройство для предотвращения и тушения лесных, промышленных и аварийно-транспортных пожаров и прокладки заградительных полос быстротвердеющей пеной | 2019 |

|

RU2701402C1 |

Изобретение относится к пожаротушению и может быть использовано как для тушения, так и для локализации пожаров на складах твёрдых горючих материалов (ТГМ), высотных зданий, на пожарных машинах, специальных объектах типа складов артиллерийских боеприпасов, снарядов и других объектах с ТГМ. Технический результат заключается в повышении надёжности и эффективности системы при минимальном времени пожаротушения путём применения особой конструкции пеногенератора с рекомендованным составом для пожаротушения. Система включает в себя две ёмкости с компонентами водных растворов для получения двухкомпонентной пены, каждая ёмкость соединена отдельным рукавом с устройством смешивания компонентов в виде тройника, выходом соединённого, через единый рукав смешивания компонентов, с пеногенератором. Первая ёмкость содержит компонент А с указанным составом ингредиентов, вторая ёмкость содержит компонент Б с указанным составом ингредиентов. Пеногенератор содержит цилиндрический входной канал для подачи компонентов А и Б, выход входного канала соединён с конусообразной камерой с жёстко соединённым цилиндрическим наконечником на выходе, на котором расположено устройство регулируемого подсоса воздуха, выполненное в виде кольца с рядом отверстий по окружности и размещённое, с возможностью вращения, в канавке наконечника, который снабжен двумя рядами отверстий, цилиндрический наконечник внутри снабжён плёнкообразующими сетками на выходе. Единый рукав смешивания образует с пеногенератором неразрывную конструкцию, в которой длина рукава смешивания L = t × 0.5 q/f, где: t - заданное время загущения компонентов А и Б до вязкости 100-200 сСт, q - cекундный расход ствола в литрах, f - площадь поперечного сечения рукава смешивания. 13 з.п. ф-лы, 3 ил., 6 табл.

1. Система пожаротушения, содержащая две ёмкости с компонентами водных растворов для получения двухкомпонентной пены, соединённые с баллоном газа высокого давления, каждая ёмкость соединена отдельным рукавом с устройством смешивания компонентов, выходом соединённым, через единый рукав смешивания компонентов, с пеногенератором, пульт управления, соединённый с соответствующим запорным клапаном на выходе каждой ёмкости, отличающаяся тем, что первая ёмкость содержит компонент А, мас.%: стабилизатор в виде смеси пропиленгликоля и фосфорного эфира в массовом соотношении 1:4 - 3-5, смесь солей щелочных металлов с pH не менее 12.3 - 3-5, силикат - 7-10, пенообразователь 6–10, вода 81-70, вторая ёмкость содержит компонент Б, мас.%: стабилизатор – 4-10, ортофосфорная кислота - 9-15, ингибитор – 3-5, пенообразователь - 6–10, вода - 78–60, при равенстве исходных объёмов устройство смешивания компонентов А и Б выполнено в виде тройника, два входных канала которого, для подачи компонентов А и Б, образуют угол 120 ±10°, пеногенератор содержит цилиндрический входной канал для подачи загущённых в едином рукаве смешивания компонентов А и Б, выход входного канала соединён с конусообразной камерой с жёстко соединённым цилиндрическим наконечником на выходе, на котором расположено устройство регулируемого подсоса воздуха, выполненное в виде кольца с рядом отверстий по окружности и размещённое, с возможностью вращения, в канавке наконечника, который снабжен двумя рядами отверстий, при этом один ряд - под углом 45° по направлению потока, а другой ряд – в канавке, под кольцом, перпендикулярно направлению потока, цилиндрический наконечник внутри снабжён плёнкообразующими сетками на выходе, единый рукав смешивания образует с пеногенератором неразрывную конструкцию, в которой длина рукава смешивания L = t × 0.5 q/f, где: t - заданное время загущения компонентов А и Б до вязкости 100-200 сСт, определённое опытным путём, q - cекундный расход ствола, л, f - площадь поперечного сечения рукава смешивания.

2. Система пожаротушения по п. 1, отличающаяся тем, что в качестве смеси солей щелочных металлов с pH = 12.3 применяют смесь с концентрацией 2 моль карбоната натрия и 1 моль гидрокарбоната натрия на литр.

3. Система пожаротушения по п. 1, отличающаяся тем, что в качестве силиката используют силикат натрия или калия.

4. Система пожаротушения по п. 1, отличающаяся тем, что в качестве пенообразователя используют водный раствор синтетических анионных поверхностно-активных веществ марки ПО-6ЦТ.

5. Система пожаротушения по п. 1, отличающаяся тем, что в качестве ингибитора используют одномолярный раствор дигидрофосфата натрия.

6. Система пожаротушения по п. 1, отличающаяся тем, что плотности растворов компонентов А и Б отличаются не более чем на 5-10%.

7. Система пожаротушения по п. 1, отличающаяся тем, что динамическая вязкость растворов компонентов А и Б отличается не более чем на 5-10%.

8. Система пожаротушения по п. 1, отличающаяся тем, что тройник для смешивания компонентов А и Б выполнен из дюралюминия, или полиуретана, или другого нержавеющего материала.

9. Система пожаротушения по п. 1, отличающаяся тем, что на выходе пеногенератора обеспечивается оптимальная кратность вспененного гелевого состава в диапазоне Кп от 5 до 10.

10. Система пожаротушения по п. 1, отличающаяся тем, что в качестве газа в баллоне высокого давления используется любой газ – энергоноситель, например атмосферный воздух, или аргон, или азот.

11. Система пожаротушения по п. 1, отличающаяся тем, что используют ёмкости с растворами компонентов А и Б объёмом от 100 до 300 л.

12. Система пожаротушения по п. 1, отличающаяся тем, что каждая ёмкость с растворами компонентов А и Б может содержать два или три выходных патрубка.

13. Система пожаротушения по п. 1, отличающаяся тем, что устройство регулируемого подсоса воздуха для вспенивания геля использует атмосферный воздух.

14. Система пожаротушения по п. 1, отличающаяся тем, что корпус цилиндрического входного канала пеногенератора снабжён снаружи герметизирующими кольцами.

| US 20160263410 A1, 15.09.2016 | |||

| US 4533490 A1, 06.08.1985 | |||

| ПОЖАРНЫЙ АВТОМОБИЛЬ И ПЕНОГЕНЕРАТОР | 2019 |

|

RU2721193C1 |

| US 2013269957 A1, 17.10.2013. | |||

Авторы

Даты

2024-01-31—Публикация

2023-12-16—Подача