ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к клапану согласно ограничительной части пункта 1 формулы изобретения.

Такие клапаны используются, например, в процессах эмульгирования и смешивания, в частности, в случае многофазных флюидов с большим количеством расхода. В этом случае эмульсии и дисперсии доводят до давления, зависящего от процесса, в диапазоне, как правило, от около 50 до 500 бар с помощью насоса высокого давления и продавливают через узкие зазоры в клапане, известном как гомогенизирующий клапан.

Когда происходит расширение, желаемое дробление дисперсной фазы достигается за счет турбулентности и сдвига. Цель состоит в том, чтобы иметь как можно меньший размер частиц с узким распределением размеров частиц и как можно меньшим использованием энергии.

УРОВЕНЬ ТЕХНИКИ

Высота зазора зависит от объемного потока технологических флюидов и должна оставаться как можно меньшей для достижения желаемых характеристик. По этой причине для больших объемных потоков используются так называемые многозазорные клапаны, в которых суммарный расход делится параллельно на отдельные зазоры небольшой высоты, формируемые несколькими клапанными дисками. Этот тип клапана известен уже более 40 лет, как описано, например, в ЕР 0034675.

Такие многозазорные клапаны используются, в том числе, в фармацевтической и косметической промышленности, а также в пищевой промышленности, например, при переработке молочных продуктов или фруктовых соков.

Клапаны, подходящие для этой цели, описаны, в частности, в патенте США №5749650 A, WO 01/03818 А1 и WO 01/03819 А1. В этих конструкциях множество кольцевых тарелок клапана собрано и конфигурировано таким образом, что между двумя тарелками клапана, расположенными друг над другом, сформирован зазор.

Во время функционирования клапана объемный поток флюида течет из впускного отверстия флюида централизованно в тарелках клапана и течет радиально через зазоры, для разделения его на радиально текущие отдельные объемные потоки. Затем они отклоняются и снова объединяются и расширяются до противодавления через второй клапан.

Однако известные клапаны имеют значительные недостатки как с точки зрения их конструкции, так и с точки зрения их эксплуатации.

Каждый из клапанных дисков должен быть изготовлен из твердого, износостойкого, не ржавеющего материала, что связано с высокими затратами на приобретение и обработку материала.

Кроме того, эти клапаны состоят из большого количества отдельных деталей, изготовление и сборка которых возможна только с соответствующим усилием, и которые, естественно, повышают восприимчивость к поломкам.

Высокие затраты также обусловлены тем, что для центрирования тарелок клапана предусмотрены пружинные элементы, например, в клапане, известном из патента США №5749650 А. Для этого требуется соответственно большое радиальное пространство для установки, что приводит к общему размеру клапана, что противоречит требованиям к размерно оптимизированной пространственной форме.

При этом возможность очистки клапана ограничена пространством установки, необходимым для пружин, что является большим недостатком при использовании, например, в пищевой промышленности, поскольку требуется так называемая очистка CIP (очистка на месте) без демонтажа компонентов.

Соответствующий зазор с заданной глубиной между тарелками клапана может применяться только с соответствующим высоким усилием шлифования при изготовлении тарелок клапана.

Кроме того, адаптация клапанов традиционной конструкции создает проблемы при согласовании высоты зазора с объемным расходом при заданном давлении гомогенизации. Высота зазора определяется фиксированным расстоянием, привносимым шлифованием, между контактными поверхностями и поверхностью клапана, пересекаемой потоком.

Требуемая сумма площадей зазоров, пересекаемых потоком, определяется при заданном технологическом давлении. Если количество дисков является целым числом, адаптация необходима в большинстве случаев для достижения точного давления. Это достигается путем деформирования верхних дисков под действием избыточного рабочего усилия. Эта проблема возникает особенно сильно, когда во время работы возникают переменные, в частности очень разные, объемные потоки. В результате высота зазора уже не является постоянной, а скорее может быть меньше или даже полностью закрыта в верхней области вследствие прогиба.

Поскольку высота зазора оказывает влияние на качество продукции, она больше не является постоянной для каждого зазора, что в совокупности может негативно повлиять на однородное распределение, что противоречит назначению процесса и требованию к качеству.

Независимо от этого, функциональная надежность этого клапана не гарантируется, поскольку из-за больших, находящихся под давлением поверхностей тарелок клапана требуются большие рабочие усилия, которые приводят к значительному избыточному усилию при возникновении технологических неисправностей, например, из-за пузырьков воздуха в потоке, его кратковременного прерывания, например, при переключении процессов. Это избыточное усилие приводит к высокому изгибающему напряжению, особенно на верхних дисках клапана по направлению к впуску для флюида, что может привести к их поломке.

В случае известных из уровня техники клапанов, рабочие усилия генерируются преимущественно с силовым управлением, то есть гидравлически, для приложения необходимых высоких усилий. Требуемый для этого источник энергии обычно не является частью клапанной установки, поэтому необходимо установить и эксплуатировать соответствующий блок, что также связано с увеличением инвестиционных и эксплуатационных расходов.

Другая проблема решений предшествующего уровня техники связана с пиками давления, которые могут привести к неисправности процесса и растрескиванию компонентов высокого давления.

Действительно, переходные условия нулевого потока могут привести к полному временному закрытию гомогенизирующего зазора. Если затронутый цилиндр насоса снова переключается с нагнетания на ход всасывания, незатронутые цилиндры начинают работу, и снова запускается полный поток, накачиваемый против закрытого гомогенизирующего клапана.

Это приводит к тому, что давление достигает пика более чем в два раза по сравнению с номинальным давлением.

В этом контексте техническая задача, лежащая в основе настоящего изобретения, заключается в предложении клапана, который преодолевает вышеупомянутые недостатки предшествующего уровня техники.

Документ US 4679592 А раскрывает конструкцию затвора клапана для использования в снижении кавитации клапана. Клапан и седло выполнены с возможностью осевого перемещения и имеют усеченные конические обращенные поверхности, образующие между собой кольцевое пространство для управления потоком.

Седло имеет внешнюю усеченно-коническую поверхность и множество пар портов, сообщающихся с внутренним отверстием. Отверстия выровнены так, что поток из отверстий соприкасается друг с другом во внутренней камере седла клапана для уменьшения кавитации.

Клапан согласно ограничительной части п. 1 формулы известен из документов WO 92/16288 А1 и US 1483742 А.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является дальнейшая разработка клапана, который конструктивно проще и экономичнее в изготовлении, с повышенной функциональной надежностью.

Другая задача настоящего изобретения состоит в том, чтобы предложить клапан, который обеспечивает более точную настройку зазора по сравнению с предшествующим уровнем техники.

Другая задача настоящего изобретения состоит в том, чтобы предложить клапан, который с меньшей вероятностью будет производить неисправности и износ/растрескивание компонентов высокого давления, в частности, из-за ситуаций с нулевым зазором.

Другой задачей настоящего изобретения является создание клапана, который легче чистить, в частности, подходящего для прохождения циклов CIP.

Указанное техническое задание и указанные цели по существу достигаются клапаном, содержащим:

оболочку;

корпус клапана, имеющий впуск для флюида и выпуск для флюида, причем корпус клапана содержит первый клапанный элемент и второй клапанный элемент, расположенные в указанной оболочке;

зазор, формируемый между клапанными элементами,

отличающимся следующими признаками:

- первый клапанный элемент выполнен в виде втулки с внутренней поверхностью, сужающейся по меньшей мере в участках в направлении выпуска для флюида,

- второй клапанный элемент выполнен в виде конуса, установленного во втулке, с тем же наклоном, что и внутренняя поверхность втулки, так чтобы формировать зазор,

- между втулкой и внутренней поверхностью корпуса сформировано кольцевое пространство, выходящее в выпуск для флюида,

- втулка имеет сквозные отверстия в направлении кольцевого пространства, а конус имеет сквозные проходы в направлении входа текучей среды,

- втулка и конус выполнены с возможностью осевого регулирования относительно друг друга.

Согласно одному аспекту изобретения, сквозные проходы и сквозные отверстия расположены со смещением в осевом направлении корпуса клапана.

Согласно одному варианту осуществления, сквозные проходы и сквозные отверстия выровнены в радиальном направлении.

В частности, конус имеет центральный, идущий в осевом направлении канал, выходящий на выпуск для флюида.

Согласно одному аспекту изобретения, выпуск для флюида выполнен концентрично и отдельно по отношению к каналу в конусе.

В соответствии с одним вариантом осуществления, клапан дополнительно содержит регулировочный элемент с силовым управлением или контурным управлением для осевого регулирования втулки относительно конуса.

Согласно одному аспекту изобретения, кольцевое пространство имеет поперечные каналы, которые выходят в выпуск для флюида.

Согласно одному аспекту изобретения, сквозные проходы и/или сквозные отверстия на их обращенных друг к другу сторонах выходят в окружные канавки, которые шире в поперечном сечении.

Согласно одному варианту осуществления, сквозные проходы и/или сквозные отверстия расположены в каждом случае на одинаковом расстоянии друг от друга.

В одном варианте осуществления, впуск для флюида и выпуск для флюида проходят коаксиально.

В другом варианте осуществления, впуск для флюида и выпуск для флюида расположены под углом друг к другу.

Согласно одному варианту осуществления, угол наклона внутренней поверхности втулки больше, чем угол для самоблокировки.

Согласно предпочтительному варианту осуществления, первый клапанный элемент представляет собой монолитную деталь, и второй клапанный элемент представляет собой монолитную деталь.

Согласно одному варианту осуществления, клапан дополнительно содержит по меньшей мере первую прокладку высокого давления, расположенную между первым клапанным элементом и вторым клапанным элементом.

Предпочтительно клапан дополнительно содержит разделительное кольцо, расположенное в пространстве, полученном между первым концом первого клапанного элемента, оболочкой и вторым клапанным элементом.

Новый клапан прежде всего характеризуется тем, что он может быть изготовлен функциональным образом лишь с несколькими компонентами. В результате достигаются явные преимущества по сравнению с предшествующим уровнем техники как с точки зрения изготовления и сборки, так и с точки зрения эксплуатации. Это обусловлено, в частности, снижением издержек производства и снижением вероятности возникновения сбоев при одновременном сокращении эксплуатационных расходов.

В цитируемом предшествующем уровне техники, с множеством пар тарелок клапана, имеется осевой зазор между соответственно парой тарелок клапана, формируемых из первого и второго клапанных элементов. Согласно изобретению, множество зазоров сформировано лишь двумя клапанными элементами, а именно втулкой в качестве первого клапанного элемента и установленным в ней конусом в качестве второго клапанного элемента, каждый с проходом в кольцевое пространство, предусмотренное между втулкой и оболочкой, выходящее в выпуск для флюида, охватывающее корпус клапана.

Принципиально, чтобы внутренняя поверхность втулки, обращенная к конусу, сужалась в направлении выпуска для флюида, и чтобы внешняя поверхность конуса соответствовала тому же наклону. Высота зазора, то есть расстояние между внешней поверхностью конуса и внутренней поверхностью втулки, является регулируемым и синхронно одинаковой для всех зазоров при осевом относительном регулировании втулки с конусом, что может быть выполнено посредством регулировочного элемента.

При расширении жидкости, соответственно, две противоположные струи встречаются друг с другом после выхода зазора в смежной окружной канавке, через которую создается дополнительный гомогенизирующий эффект.

Требуемые рабочие усилия также значительно ниже, чем в случае известных клапанов, регулирующий элемент способен действовать с высокой точностью при силовом управлении или контурном управлении. Привод с силовым управлением может быть реализован гидравлически или пневматически, привод с контурным управлением через тонкие резьбы, дифференциальные резьбы, пьезоэлектрические исполнительные механизмы, и т.п.Контурное управление обеспечивает более высокую жесткость системы, что выгодно для применений, требующих короткого времени отклика, например, в случае быстрых задач управления для компенсации пульсации давления.

На основе контрольного сигнала доступна количественная информация о текущей высоте зазора для всех зазоров, которая может быть важна для задач контроля и мониторинга, для документации и для обеспечения качества.

Дополнительные преимущества изобретения проистекают из относительно небольшого размера и, во время функционирования, низких гидравлических усилий. Это и небольшое количество необходимых компонентов позволяют работать с более высокими рабочими давлениями. Компактная и жесткая конструкция и отсутствие пружинных элементов также минимизируют восприимчивость к вибрации, которая в предшествующем уровне техники может проявляться в высокочастотных шумах потока, возникающих при возбуждении системы пружинной массы на резонансной частоте.

В дополнение к использованию нового клапана в качестве клапана гомогенизации, как описано, клапан также применим в качестве гидравлического клапана, например, в качестве 2/2-ходового клапана или в качестве редукционного клапана в водяных и масляных гидравлических системах, также в том же процессе, что приводит к высокой степени стандартизации и улучшенному управлению запасными частями в проектировании завода.

Также предусмотрена возможность использовать регулирующий элемент, действующий в обоих направлениях, для управления клапаном, в результате чего работа возможна с обратным направлением потока, что особенно выгодно в случае CIP очистки клапана.

Другие предпочтительные улучшения изобретения охарактеризованы в зависимых пунктах формулы изобретения.

Краткое описание чертежей

Вариант осуществления изобретения описан ниже со ссылкой на прилагаемые чертежи, на которых:

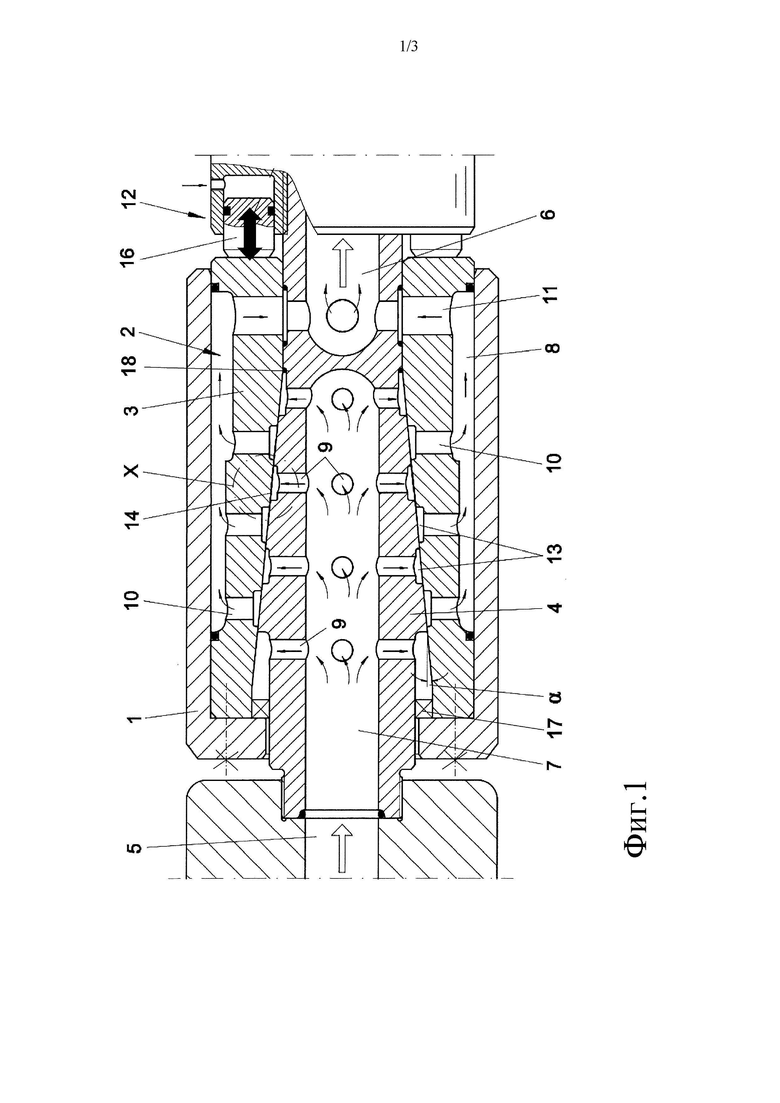

фиг. 1 показывает клапан согласно изобретению на виде сбоку в разрезе;

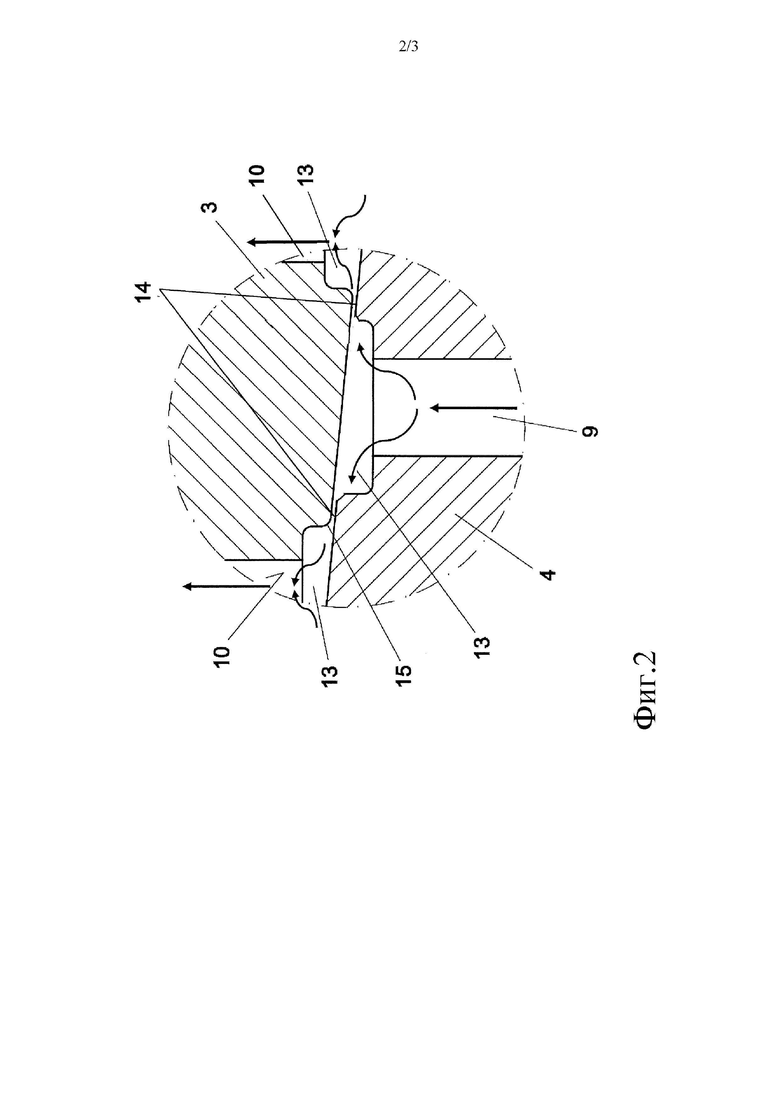

фиг. 2 показывает увеличенный участок клапана в соответствии с маркировкой X на фиг. 1;

фиг. 3 показывает другой вариант осуществления клапана с фиг. 1, с фокусировкой на сторону впуска.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

На фиг. 1 показан на виде сбоку в разрезе клапан, который имеет оболочку 1, в которой расположен вращательно-симметричный корпус 2 клапана. Этот корпус 2 клапан состоит из первого клапанного элемента, выполненного в виде втулки 3, и установленного в нем второго клапанного элемента, выполненного в виде конуса 4, с центральным, выровненым в осевом направлении каналом 7, находищимся в открытом для флюида соединении с впуском 5 для флюида.

Предпочтительно втулка 3 представляет собой монолитную деталь, и конус 4 представляет собой монолитную деталь.

В этом контексте выражение «монолитный» означает, что деталь выполнена из единого блока, который невозможно разобрать.

Клапан содержит впуск 5 для флюида и выпуск 6 для флюида.

Выпуск 6 для флюида выполнен соосно с ним и пространственно отделен, в данном примере включен в цилиндрическую концевую область конуса 4. Вместо осевого выравнивания впуска 5 для флюида и/или выпуска 6 для флюида, выравнивание также может быть угловым, в частности прямоугольным, в результате чего возможна гибкая и недорогая установка клапана.

В соответствии с аспектом изобретения, внутренняя поверхность втулки 3 выполнена конической в направлении выпуска 6 для флюида, в то время как внешняя поверхность конуса 4 наклонена в соответствии с ходом внутренней поверхности втулки 3. Угол наклона α относительно продольной оси конуса 4 выбирается так, чтобы он был больше угла самоблокировки.

В частности, втулка 3 размещена на цилиндрической торцевой области конуса 4 ее внутренней поверхностью, которая также является цилиндрической в этой области.

Начиная с канала 7, в стенке конуса 4 выполнены радиально ориентированные сквозные проходы 9.

Каждый сквозной проход 9 выходит в кольцевую канавку 13 на стороне, обращенной к внутренней поверхности втулки 3.

В соответствии с одним вариантом осуществления, окружные канавки 13 больше по ширине, чем диаметр сквозных проходов 9.

Сквозные отверстия 10, сопоставимые по своему исполнению, включены в стенку втулки 3.

В соответствии с аспектом изобретения, сквозные отверстия 10 смещены в осевом направлении корпуса 2 клапана относительно сквозных проходов 9 конуса 4.

Каждое сквозное отверстие 10 выходит в кольцевую канавку 13 на стороне, обращенной к конусу 4.

В соответствии с одним вариантом осуществления, окружные канавки 13 больше по ширине, чем диаметр сквозных отверстий 10.

Предпочтительно, как сквозные отверстия 10, так и сквозные проходы 9 расположены в каждом случае на одинаковом расстоянии в осевом и в окружном направлении.

Напротив, то есть, по направлению к внутренней стороне оболочки 1, сквозные отверстия 10 выходят в кольцевое пространство 8, сформированное между внутренней стороной оболочки 1 и втулкой 3.

В частности, кольцевое пространство 8 имеет открытое для флюида сообщение с выпуском 6 для флюида через поперечные каналы 11.

Радиально выровненные поперечные каналы 11 расположены в цилиндрической концевой области втулки 3 и конуса 4.

На цилиндрическом конце конуса 4, связанном с выпуском 6 для флюида, расположен регулировочный элемент 12 с силовым управлением, имеющий осевой возвратно-поступательный поршень 16.

Благодаря регулирующему элементу 12 с силовым управлением и осевому возвратно-поступательному поршню 16 возможно осевое относительное перемещение между втулкой 3 и конусом 4 для достижения точной высоты окружных зазоров 14, через которые может выдавливаться флюид; направление потока флюида обозначено на фиг.1 стрелками.

Согласно одному аспекту изобретения, клапан содержит первую прокладку 17 высокого давления, расположенную между втулкой 3 и конусом 4.

Предпочтительно клапан содержит также вторую прокладку 18 высокого давления, расположенную между втулкой 3 и конусом 4.

Прокладки 17, 18 высокого давления закупоривают сторону высокого давления между втулкой 3 и конусом 4 в соответствующем цилиндрическом участке.

В соответствии с вариантом осуществления изобретения, проиллюстрированным на фиг. 3, клапан содержит разделительное кольцо 19.

В частности, разделительное кольцо 19 расположено в пространстве, сформированном между первым концом втулки 3, оболочкой 1 и внешней поверхностью конуса 4.

Разделительное кольцо 19 примыкает к оболочке 1, первому концу втулки 3 и наружной поверхности конуса 4.

Разделительное кольцо 19 обеспечивает дополнительную функцию безопасности, предотвращая ситуации «нулевого зазора».

На фиг. 2, в увеличенном виде, проиллюстрирована деталь области, в которой обращенные друг к другу наклонные поверхности втулки 3 и конуса 4 формируют кольцевой зазор 14. Их контуры оформлены как ножевые кромки 15. Ударный эффект выходных струй, движущихся в противоположных направлениях в окружной канавке 13, указан стрелками.

Флюид под давлением подается через впуск 5 для флюида в канал 7 конуса 3, через сквозные проходы 9 в зазорах 14 и далее продавливается через сквозные отверстия 10 в кольцевом пространстве 8, откуда флюид направляется через поперечные каналы 11 к выпуску 6 для флюида.

Два клапана согласно заявленному изобретению также могут быть расположены параллельно.

Таким образом, предусмотрена модульная система из двух или более клапанов. Характеристики клапана согласно настоящему изобретению ясны, как и его преимущества.

В частности, благодаря использованию двух монолитных деталей гильзы и конуса - клапан обеспечивает более точную настройку зазора по сравнению с предшествующим уровнем техники, в частности, в отношении многозазорных решений со многими компонентами, имеющими индивидуальные производственные допуски, приводящие к неравномерности гидравлического процесса.

Кроме того, разделительное кольцо предотвращает ситуацию «нулевого зазора» и связанные с ней ударные нагрузки.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСОС, СИСТЕМА И СПОСОБ ДЕОЖИЖЕНИЯ СКВАЖИНЫ | 2010 |

|

RU2540348C2 |

| ИНТЕЛЛЕКТУАЛЬНАЯ СИСТЕМА ЗАКАНЧИВАНИЯ СКВАЖИНЫ ДЛЯ СКВАЖИН, ПРОБУРЕННЫХ С БОЛЬШИМ ОТКЛОНЕНИЕМ ОТ ВЕРТИКАЛИ | 2011 |

|

RU2530810C2 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ПЛАСТА | 2015 |

|

RU2601354C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ СЪЕДОБНОЙ ПИЩЕВОЙ КОМПОЗИЦИИ | 2018 |

|

RU2778409C2 |

| УСТРОЙСТВО КОНТРОЛЯ ПРИТОКА | 2020 |

|

RU2738045C1 |

| Превентор | 1984 |

|

SU1266963A1 |

| СЕПАРАТОР ГАЗА С АВТОМАТИЧЕСКИМ УПРАВЛЕНИЕМ УРОВНЕМ | 2001 |

|

RU2272906C2 |

| УЗЕЛ ГИДРАВЛИЧЕСКОЙ МУФТЫ | 2017 |

|

RU2738694C2 |

| ВЫСОКОСКОРОСТНАЯ ОЧИСТКА ЦЕНТРОБЕЖНОГО СЕПАРАТОРА | 2017 |

|

RU2704172C1 |

| НАСОС С МАГНИТНЫМ ПРИВОДОМ | 2012 |

|

RU2534195C2 |

Предложен клапан, содержащий: оболочку (1); корпус (2) клапана, имеющий впуск (5) для флюида и выпуск (6) для флюида, причем корпус (2) клапана содержит первый клапанный элемент (3) и второй клапанный элемент (4), расположенный в указанной оболочке (1); зазор (14), формируемый между клапанными элементами (3, 4); первый клапанный элемент (3) выполнен в виде втулки (3) с внутренней поверхностью, сужающейся по меньшей мере в участках в направлении выпуска (6) для флюида, второй клапанный элемент (4) выполнен в виде конуса (4), установленного во втулке (3), с тем же наклоном, что и внутренняя поверхность втулки (3) так, чтобы формировать зазор (14), между втулкой (3) и внутренней поверхностью оболочки (1) сформировано кольцевое пространство (8), выходящее в выпуск (6) для флюида, втулка (3) имеет сквозные отверстия (10) в направлении кольцевого пространства (8), и конус (4) имеет сквозные проходы (9) в направлении впуска (5) для флюида, причем втулка (3) и конус (4) выполнены с возможностью осевого регулирования относительно друг друга; причем выпуск (6) для флюида выполнен концентрично и отдельно по отношению к каналу (7) в конусе (4). 2 н. и 11 з.п. ф-лы, 3 ил.

1. Клапан, содержащий: оболочку (1);

корпус (2) клапана, имеющий впуск (5) для флюида и выпуск (6) для флюида, причем корпус (2) клапана содержит первый клапанный элемент (3) и второй клапанный элемент (4), расположенный в указанной оболочке (1);

зазор (14), сформированный между клапанными элементами (3, 4);

- первый клапанный элемент (3) выполнен в виде втулки (3) с внутренней поверхностью, сужающейся по меньшей мере в участках в направлении выпуска (6) для флюида,

- второй клапанный элемент (4) выполнен в виде конуса (4), установленного во втулке (3), с тем же наклоном, что и внутренняя поверхность втулки (3) так, чтобы формировать зазор (14), причем указанный конус (4) имеет центральный, идущий в осевом направлении канал (7), выходящий во впуск (5) для флюида;

- между втулкой (3) и внутренней поверхностью оболочки (1) сформировано кольцевое пространство (8), выходящее в выпуск (6) для флюида,

- втулка (3) имеет сквозные отверстия (10) в направлении кольцевого пространства (8), а конус (4) имеет сквозные проходы (9) в направлении впуска (5) для флюида,

- втулка (3) и конус (4) выполнены с возможностью осевого регулирования относительно друг друга,

отличающийся тем, что выпуск (6) для флюида выполнен концентрично и отдельно по отношению к каналу (7) в конусе (4).

2. Клапан по п. 1, в котором сквозные проходы (9) и сквозные отверстия (10) расположены со смещением в осевом направлении корпуса (2) клапана.

3. Клапан по п. 1 или 2, в котором сквозные проходы (9) и сквозные отверстия (10) выровнены в радиальном направлении.

4. Клапан по любому из предшествующих пунктов, дополнительно содержащий регулировочный элемент (12) с силовым управлением или контурным управлением для осевой регулировки втулки (3) относительно конуса (4).

5. Клапан по любому из предшествующих пунктов, в котором кольцевое пространство (8) имеет открытое для флюида сообщение с выпуском (6) для флюида через поперечные каналы (11).

6. Клапан по любому из предшествующих пунктов, в котором сквозные проходы (9) и/или сквозные отверстия (10) на их обращенных друг к другу сторонах открываются в окружные канавки (13), которые шире в поперечном сечении.

7. Клапан по любому из предшествующих пунктов, в котором сквозные проходы (9) и/или сквозные отверстия (10) расположены в каждом случае на одинаковом расстоянии друг от друга.

8. Клапан по любому из предшествующих пунктов, в котором впуск (9) для флюида и выпуск (10) для флюида проходят коаксиально или под углом друг к другу.

9. Клапан по любому из предшествующих пунктов, в котором угол наклона (α) внутренней поверхности втулки (3) больше, чем угол самоблокировки.

10. Клапан по любому из предшествующих пунктов, в котором первый клапанный элемент (3) представляет собой монолитную деталь, и второй клапанный элемент (4) представляет собой монолитную деталь.

11. Клапан по любому из предшествующих пунктов, дополнительно содержащий по меньшей мере первую прокладку (17) высокого давления, расположенную между первым клапанным элементом (3) и вторым клапанным элементом (4).

12. Клапан по любому из предшествующих пунктов, дополнительно содержащий разделительное кольцо (19), расположенное в пространстве, полученном между первым концом первого клапанного элемента (3), оболочкой (1) и вторым клапанным элементом (4).

13. Применение клапана по п. 1 в качестве клапана гомогенизации, в качестве гидравлического запорного клапана, в качестве гидравлического редукционного клапана или в качестве гидравлического дроссельного клапана.

| WO 9216288 A1, 01.10.1992 | |||

| US 1483742 A, 12.02.1924 | |||

| US 4679592 A, 14.07.1987 | |||

| US 10094489 B2, 09.10.2018 | |||

| РЕГУЛИРУЕМЫЙ ДРОССЕЛЬ | 1998 |

|

RU2141069C1 |

| ДРОССЕЛЬНЫЙ УЗЕЛ | 1995 |

|

RU2080507C1 |

Авторы

Даты

2024-02-06—Публикация

2022-07-28—Подача