ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Область техники

Настоящее изобретение относится к насосу с магнитным приводом, в частности к насосу с магнитным приводом, содержащему стационарный вал и металлический корпус насоса с антикоррозионной облицовкой корпуса, с целью обеспечить надежную работу насоса с магнитным приводом при температуре 200 градусов Цельсия (°C) и удовлетворить требованию высокой производительности для насоса с магнитным приводом при перемещении жидкости. Кроме того, предусмотрены улучшения в виде монолитной опорной конструкции корпуса с опорной конструкцией стационарного вала и ее конструкция канала потока для повышения жесткости опоры стационарного вала с целью снизить термическое влияние конструкции с фторполимерными элементами и для улучшения рабочих характеристик, надежности и срока службы насоса с магнитным приводом.

Уровень техники

Бессальниковый насос с магнитным приводом, известный специалистам в данной области техники, как правило, применяется для защиты от коррозии или для предотвращения утечек. В конструктивном исполнении насос с магнитным приводом содержит либо стационарный вал, либо вращающийся вал. Способ опоры стационарного вала включает либо конструкцию с опорой с двух сторон или консольную опорную конструкцию, и материалом опоры стационарного вала насоса с магнитным приводом со стационарным валом является пластичный материал или пластичный материал, армированный металлом; передний конец и задний конец стационарного вала опираются на треугольную переднюю опору из пластмассы и уплотненную заднюю опорную поверхность для вала в защитной оболочке соответственно. Нижняя сторона защитной оболочки покрыта конструкцией, армированной волокном. Жесткость пластмассы уменьшается по мере роста рабочей температуры, соответственно уменьшается жесткость треугольной передней опоры и задней опорной поверхности для вала, что приводит к искривлению и перемещению стационарного вала. Консольная опора на заднем конце стационарного вала опирается на армированную металлом нижнюю сторону защитной оболочки, жесткость опоры обеспечивается радиальной силой, прикладываемой к консольному стационарному валу и распространяющейся на защитную оболочку, таким образом, уменьшая деформацию защитной оболочки и улучшая работу со стационарным валом. Однако жесткость ограничивается температурой армированной волокном пластмассы защитной оболочки; в приведенном ниже уровне техники описываются проблемы и потенциальные проблемы, связанные со стационарным валом насоса с магнитным приводом.

Случай 1:

Патент США № US7033146: Герметичный бессальниковый насос с магнитным приводом, 2006 г. В данном патенте рассматривается конструкция подшипника для работы «всухую». Фигуры данного изобретения действительно описывают традиционный стационарный вал с опорой с двух сторон пластикового насоса с магнитным приводом и треугольную переднюю опору, которая устанавливается во внутреннем пространстве впуска и простирается в осевом направлении вдоль отверстия ступицы. Передняя опорная поверхность для вала располагается на заднем конце треугольной передней опоры и на внутренней стороне отверстия ступицы для опоры одного конца стационарного вала. Патент старается максимальным образом уменьшить сопротивление потока во впускном канале с помощью треугольной передней опоры. Защитная оболочка представляет собой чашеобразную конструкцию оболочки, и задняя опорная поверхность для вала без каких-либо сквозных отверстий располагается на нижней стороне защитной оболочки для опоры другого конца стационарного вала. Жесткость треугольной передней опоры и жесткость защитной оболочки быстро уменьшаются при увеличении температуры. Как показано на фигуре, с целью снизить влияние на впускной канал от треугольной передней опоры длина треугольной передней опоры преднамеренно увеличена таким образом, что передняя опорная поверхность для вала проходит сквозь отверстие ступицы. Однако такая конструкция может снизить прочность треугольной передней опоры в радиальном направлении и должна использоваться исключительно в устройстве с меньшей мощностью и при более низкой температуре.

Случай 2:

Патент США № US7057320: система с механическим приводом, работающая от магнитной силы, 2006 г. В данном патенте описывается конструкция и устройство наружного ротора насоса с магнитным приводом, и на фигурах настоящего изобретения явственно изображены традиционный стационарный вал с опорой с двух сторон насоса с магнитным приводом и треугольная передняя опора, расположенная во внутреннем пространстве впуска и выполненная за одно целое с корпусом насоса в процессе литья под давлением. Треугольная передняя опора простирается в осевом направлении практически до впуска лопасти рабочего колеса. На концевой поверхности передней опорной поверхности для вала треугольной передней опоры установлено переднее упорное кольцо, на пластине ступицы устанавливается упорный подшипник, выступающий по направлению к впуску рабочего колеса. Защитная оболочка представляет собой чашеобразную конструкцию оболочки, и задняя опорная поверхность для вала без каких-либо сквозных отверстий располагается на нижней стороне защитной оболочки для опоры другого конца стационарного вала. Чтобы уменьшить сопротивление потока во впускном канале от передней опорной поверхности для вала треугольной передней опоры и упорного кольца, диаметр впуска рабочего колеса увеличивается так, чтобы он был больше внутреннего диаметра впуска насоса так, чтобы можно было уменьшить сопротивление потока. Однако пластина ступицы рабочего колеса и передняя опорная поверхность для вала не имеют гладкой поверхности, следовательно, это будет мешать потоку на передней кромке рабочего колеса, и это приведет к уменьшению преимущества в виде меньшего сопротивления потока.

Случай 3:

Патент Китая № CN2482597Y, насос с магнитным приводом и антикоррозионной фторполимерной облицовкой, 2002 г. В патенте идет речь о насосе с магнитным приводом, содержащем металлический корпус насоса с облицовкой корпуса, и описывается конструкция облицовки корпуса из фторполимера и ее использование для защиты от коррозии. Насос с магнитным приводом содержит опору вала, выполненную за одно целое с облицовкой корпуса, где облицовка корпуса выполнена из фторполимера. Защитная оболочка из фторполимера представляет собой чашеобразную конструкцию оболочки, и задняя опорная поверхность для вала без каких-либо сквозных отверстий располагается на нижней стороне защитной оболочки для опоры другого конца стационарного вала. Однако изобретение показывает, что опорная конструкция стационарного вала с опорой с двух сторон, которая изготавливается из фторполимера, может упруго деформироваться, ослабляя вибрацию вала во время работы насоса. Однако изобретение далее не рассматривает, можно ли говорить о жесткости и надежности конструкции при высоких температурах до 200 °С.

Случай 4:

Патент США № US5895203. Центробежный насос, оснащенный разъемным многосекционным узлом рабочего колеса, 1999 г. В патенте идет речь о насосе с магнитным приводом, содержащем металлический корпус насоса с пластиковой облицовкой корпуса и конструкцию стационарного вала с опорой с двух сторон. В пространстве внутреннего диаметра впуска, образованного наружным кольцом, установленным на поверхность внутреннего кольца впуска, установлена разъемная треугольная передняя опора. Передняя опорная поверхность для вала, которая располагается в центре опоры вала, используется для опоры переднего конца стационарного вала. В патенте подчеркивается, что треугольная передняя опора содержит армирующий материал, помещенный внутрь антикоррозионного материала для улучшения долговечности опоры переднего конца стационарного вала, когда треугольная передняя опора подвергается действию силы или вибрации. Кроме того, в патенте далее подчеркивается, что диаметр переднего конца стационарного вала должен быть меньше, чем диаметр заднего конца стационарного вала таким образом, чтобы можно было уменьшить наружный диаметр передней опорной поверхности для вала треугольной передней опоры, и поверхность передней части выполняется в виде плавной криволинейной поверхности, что позволяет удовлетворить требованиям к потоку. Если передняя сторона стационарного вала устанавливается во впуск насоса, то сопротивление потока в рабочем колесе может снизиться.

Случай 5:

Патент США № US6280156B1. Ротационный насос с магнитной муфтой, 2001 г. В патенте описывается насос с магнитным приводом с наружным ротором. В патенте подчеркивается, что из вертикального насоса с магнитным приводом, изготовленного из металла без пластиковой облицовки, можно полностью убрать перекачиваемую жидкость во время технического обслуживания. Стационарный вал опирается на конструкцию с опорой с одной стороны на впуске насоса, которая состоит из треугольной передней опоры и конической передней опорной поверхности для вала. Треугольная передняя опора и коническая передняя опорная поверхность для вала выполнены в металлическом корпусе насоса или установлены на нем. Коническая передняя опорная поверхность для вала располагается во внутреннем пространстве впуска насоса, так что внутренний диаметр впуска насоса необходимо увеличить, чтобы разместить в нем препятствие в виде конической передней опорной поверхности для вала и сохранить необходимое пространство для канала потока; подшипник рабочего колеса устанавливается во внутреннем пространстве части ступицы, которая выдается в осевом направлении в сторону впуска и служит для сопряжения с втулкой на заднем конце конической передней опорной поверхности для вала и с упорным кольцом. Таким образом, криволинейная поверхность конической передней опорной поверхности для вала, которая постепенно увеличивается в косом направлении, может плавно соединяться с криволинейной поверхностью осевой части ступицы рабочего колеса, и, кроме того, впуск рабочего колеса имеет крупнокалиберную конструкцию, соответствующую наружному диаметру осевой части ступицы. Таким образом, случай осуществим на практике; однако, если данную конструкцию придется адаптировать для применений, требующих высокой степени защиты от коррозии, например для работы с плавиковой кислотой, то металлический корпус насоса следует оснастить фторполимерной облицовкой, и внутренняя поверхность конструкции металлического корпуса насоса должна быть покрыта фторполимером, и рабочее колесо должно изготавливаться из фторполимера с армированием металлом. Минимальная толщина облицовки и оболочек должна составлять минимум 3 миллиметра (мм), так что требуемое дополнительное увеличение наружного диаметра конической передней опорной поверхности для вала составит дважды по 3 мм. Аналогичное увеличение применяется ко всем другим частям, подвергаемым облицовке или покрытию оболочкой. Если необходимо учитывать конструктивную прочность фторполимера, то облицовка или оболочка должны быть толще. Далее на пластину ступицы рабочего колеса, выполненную из фторполимера, устанавливается металлическая армирующая пластина, которая содержит выступающую в осевом направлении часть ступицы рабочего колеса с целью повышения конструктивной прочности и передачи момента, и, кроме того, подшипник, установленный во внутреннем пространстве осевой части ступицы, заменяется керамическим подшипником, чья толщина аналогична толщине втулки. Кроме того, внутренний диаметр и наружный диаметр осевой части ступицы существенно увеличиваются вследствие добавления металлической армирующей пластины, двухстороннего полимерного покрытия и керамического подшипника. Если полимерное покрытие наносится только на коническую переднюю опорную поверхность для вала, то наружный диаметр конической криволинейной поверхности нужно увеличить соответствующим образом, однако он все еще гораздо меньше наружного диаметра осевой части ступицы с нанесенной облицовкой, наклон металлической части конической передней опорной поверхности для вала необходимо регулировать, увеличив ее наружный диаметр так, чтобы она могла плавно соединяться с криволинейной поверхностью осевой части ступицы рабочего колеса. Иными словами, цилиндрическая внутренняя поверхность внутреннего пространства впуска насоса должна иметь больший угол расширения, чтобы соответствовать криволинейной поверхности конической передней опорной поверхности для вала и наружный диаметр осевой части ступицы. Следовательно, впуск рабочего колеса, для которого была принята крупнокалиберная конструкция, должен и далее увеличиться в размерах, и жидкость во впуске насоса должна проходить во впуск рабочего колеса более короткое расстояние вдоль оси и с увеличенным углом расширения. С учетом таких ограничений нельзя получить металлический насос, характеризующийся низким сопротивлением потока, и конструкция рабочего колеса становится намного сложнее. Другой проблемой, связанной с фторполимерным рабочим колесом, является то, что вес рабочего колеса существенно уменьшается, и центр тяжести системы ротора, образованной из ротора и рабочего колеса, смещается в сторону магнитного ротора, то есть к заднему концу рабочего колеса, однако во внутреннем пространстве осевой части ступицы установлен керамический подшипник, т.е. длина и расположение керамического подшипника не соответствуют центру тяжести системы ротора, так что вес системы ротора может образовать большой момент, который будет действовать на керамический подшипник, и нельзя будет обеспечить срок службы насоса.

Случай 6:

Патент США № US7101158B2. Центробежный насос с магнитным приводом и гидравлическим уравновешиванием, 2001 г. В данном изобретении описывается проблема компенсации осевого усилия в насосе с магнитным приводом. На фигуре согласно изобретению четко показано, что если диаметр стационарного вала является постоянным и треугольная передняя опора собрана во внутреннем пространстве впуска, то чрезмерный наружный диаметр передней опорной поверхности для вала в треугольной передней опоре влияет на впускной канал рабочего колеса и уменьшает рабочие характеристики насоса. Следовательно, необходимо увеличить внутренний диаметр впускного канала насоса, чтобы уменьшить сопротивление потока впуска рабочего колеса.

Случай 7:

Патент США № US7249939B2. Устройство заднего корпуса для насоса с магнитным приводом, 2007 г. В данном изобретении описывается насос с магнитным приводом, содержащий стационарный вал с опорой с двух сторон или вращающийся вал. В изобретении указывается, что прочность защитной оболочки насоса с магнитным приводом представляет собой проблему, которая должна быть решена впоследствии. Зазор между наружным ротором и внутренним роторами является узким и ограниченным, и пластический материал с высокой устойчивостью к коррозии, как правило, является термопластичным, поэтому прочность пластического материала при увеличении температуры уменьшается. В уровне техники поверх наружной поверхности антикоррозионного слоя защитной оболочки наносится второй, армирующий слой. В данном патенте неметаллический полосный кольцевой армирующий компонент устанавливается между двухслойными конструкциями или на наружные поверхности двухслойных конструкций, которые располагаются на поперечных цилиндрических частях, таким образом, что увеличивается прочность поперечной колонной части защитной оболочки. Данный способ лучше традиционного способа, позволяя наматывать волоконные ленты по окружности, образуя множество слоев. Однако данный способ не может эффективно преодолеть изгибную деформацию колонной части оболочки из-за радиальной силы, действующей на заднюю опорную поверхность для вала в защитной оболочке, и, кроме того, в изобретении косвенно подтверждается, что на опору стационарного вала влияет прочность колонной части оболочки защитной оболочки.

Случай 8:

Патент США № US6293772B1. Элемент защиты для центробежного насоса с магнитным приводом, 2001 г. Данный патент применяется к металлическому насосу с магнитным приводом, содержащему антикоррозионную облицовку корпуса, и явственным образом указывает на то, что прочность пластиковой треугольной передней опоры насоса с магнитным приводом и прочность защитной оболочки насоса с магнитным приводом необходимо рассматривать дополнительно. Треугольная передняя опора часто влияет на впускной канал рабочего колеса, так что производительность насоса снижается. Прочность защитной оболочки должна не только выдерживать давление жидкости, но также обеспечивать опору стационарному валу. Изобретение заключается в том, что между конструкциями внутреннего и наружного слоев на нижней стороне защитной оболочки внедряется дискообразный металлический армирующий компонент и радиальная сила, действующая на консольный стационарный вал, может равномерно передаваться на колонную часть оболочки защитной оболочки, и, кроме того, армирующий элемент содержит выступающую часть меньшего диаметра, которая выступает в осевом направлении для улучшения опоры и работы со стационарным валом, так что прочность защитной оболочки позволяет обеспечить опору консольного стационарного вала. Следовательно, установленный консольный стационарный вал без треугольной передней опоры помогает удовлетворить требованию более низкого допускаемого кавитационного запаса (NPSHr) и обладает достаточной прочностью. Однако в изобретении не описывается явным образом прочность поперечной колонной части оболочки защитной оболочки для предотвращения ненастроенности стационарного вала после армирования.

Резюмируя, можно обобщить, что для насосов с магнитным приводом, содержащих части насоса, изготовленные исключительно из фторполимера, или детали с фторполимерной облицовкой, имеются следующие проблемы с конструкцией и прочностью стационарного вала:

1. Недостаточная прочность фторполимерного материала.

2. Требование к жесткости опорной конструкции стационарного вала.

3. Проблема сопротивления потока во впускном канале.

4. Проблема допускаемого кавитационного запаса (NPSHr) впускного канала рабочего колеса.

5. Проблема прочности защитной оболочки, включая ее колонную часть оболочки и ее нижнюю часть.

Однако каждое из решений, предложенных в перечисленных выше патентах, не позволяет удовлетворить требование о том, чтобы стационарный вал высокой прочности был способен передавать жидкость при высокой температуре, 200°С.

Чтобы решить упомянутую выше проблему, насос с магнитным приводом раскрыт в настоящем изобретении. Ниже приведено подробное описание настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ

Изобретение относится к насосу с магнитным приводом, а точнее к армированной конструкции стационарного вала с опорами переднего и заднего конца. Компоненты насоса с магнитным приводом, как правило, покрываются облицовкой корпуса или полимерной оболочкой, которые изготавливаются из фторполимера. В роли так называемого фторполимера может выступать перфторалкокси (PFA), этилентетрафторэтилен (ETFE), которые получают некоторые механические характеристики компонентов, такие как, например, высокую способность к растяжению и высокую способность к сжатию. К данным компонентам относятся корпус насоса, рабочее колесо и защитная оболочка. Точка плавления фторполимера выше 300°С, однако прочность фторполимеров постепенно снижается по мере увеличения температуры. Следовательно, изобретение использует конструкционную жесткость корпуса насоса, изготовленного из чугуна или нержавеющей стали, чтобы компенсировать требования к прочности фторполимерных компонентов таким образом, чтобы насос мог с высокой надежностью работать при температурах до 200°С. Передняя опора высокой жесткости на впуске должна обеспечивать достаточную жесткость опоры стационарного вала. Чтобы удовлетворить требованиям к опоре стационарного вала, передняя опора и каналы впуска, спиральной камеры и рабочего колеса спроектированы выполненными интегрально, что позволяет получить опору стационарного вала с высокой жесткостью и существенно уменьшить сопротивление потока во впускном канале, создаваемое передней опорой. Защитная оболочка насоса используется для уплотнения без утечек, стойкости к воздействию температуры и стойкости к давлению и обеспечивает дополнительную опору для конца стационарного вала.

Передняя опора содержит две пластины ребер, изготовленные из чугуна или нержавеющей стали и выступающие в осевом направлении внутрь корпуса насоса. Пластины ребер выступают над внутренней поверхностью впуска корпуса насоса в направлении внутрь и соединяются в центре внутреннего диаметра, образовывая прямоугольную конструкцию, где два ребра перпендикулярны друг другу. В следующих параграфах все передние опоры характеризуются прямоугольной конструкцией. Сочетание двух пластин ребер образует коническое тело, и центр конического тела соответствует центру внутреннего диаметра. Коническое тело простирается внутрь по направлению к задней стороне корпуса насоса. Передняя опорная поверхность для вала расположена в заднем конце передней опоры. Пластины ребер простираются в осевом направлении в соответствии с осевой длиной конического тела, и ширина пластин ребер постепенно уменьшается, чтобы совпасть с наружным диаметром передней опорной поверхности для вала, передняя опорная поверхность для вала проходит через отверстие ступицы, и дуга в передней опорной поверхности для вала образует плавную криволинейную поверхность вместе с пластиной ступицы. Наружная сторона передней опоры полностью покрыта фторполимером и выполнена за одно целое с облицовкой корпуса насоса.

Спиральная камера имеет конструкцию с образованием вихря по передней стороне, что делает осевую линию потока на выходе рабочего колеса расположенной на внутренней стороне центра выпуска насоса. Таким образом, расстояние, проходимое потоком, от впуска насоса до впуска рабочего колеса, достаточно велико, чтобы существенно уменьшить на впуске рабочего колеса помехи в течении потока, создаваемые передней опорой.

Конструкция канала рабочего колеса такова, что поверхность диска колеса ортогональна стационарному валу с небольшим углом наклона по направлению к пластине ступицы, и пластина ступицы ортогональна стационарному валу с углом наклона по направлению к поверхности диска колеса, геометрия диска колеса рядом со стационарным валом имеет вогнутость, соответствующую криволинейной поверхности передней опорной поверхности для вала, которая обеспечивает достаточное пространство для потока во впускном канале передней кромки лопасти рабочего колеса.

Стационарный вал представляет собой керамическую колонну, чей диаметр везде одинаков. Передний конец стационарного вала опирается на переднюю опорную поверхность для вала в передней опоре, а задний конец стационарного вала опирается на заднюю опорную поверхность для вала в защитной оболочке. Когда насос эксплуатируется при высокой мощности и высокой температуре, предпочтение отдается составному стационарному валу. Составной стационарный вал с высокой жесткостью изготавливается объединением металлического вала и керамической втулки вала. Металлический вал крепится непосредственно к металлической передней опорной поверхности для вала в передней опоре и спрессовывается с высоким напряжением с керамической втулкой вала, образуя высокопрочный составной стационарный вал. Задний конец составного стационарного вала поддерживается задней опорной поверхностью для вала, выполненной в защитной оболочке.

Защитная оболочка представляет собой чашеобразную и двухслойную конструкцию оболочки, содержащую облицовку корпуса (т.е. внутренний слой) из фторполимера и волокнистый армирующий слой (т.е. наружный слой), и образует объединенную цилиндрическую и чашевидную консольную конструкцию. Фланец оболочки армируется подкладкой по переднему концу защитной оболочки, закрепленной между корпусом насоса и кронштейном. Задняя опорная поверхность для вала без сквозных отверстий располагается на задней стороне защитной оболочки, чтобы обеспечить отсутствие утечек. Фланец оболочки соединяется с фланцем корпуса насоса и фланцем кронштейна со стороны насоса для предотвращения утечек коррозионных жидкостей. Для предотвращения деформации фторполимера вследствие высокой температуры между двумя слоями задней опорной поверхности для вала устанавливается металлическое кольцо, и, таким образом, металлическое кольцо обеспечивает устойчивую опору для стационарного вала и заднего упорного кольца. Консольная конструкция защитной оболочки может обеспечить жесткость опоры стационарного вала.

Ниже описываются эффекты, достигаемые настоящим изобретением.

1. Температура плавления фторполимера превышает 300°C, и прочность фторполимера существенно снижается при температурах более 200°C. Жесткость конструкции корпуса насоса, изготовленной из чугуна или нержавеющей стали, не зависит от компонентов из фторполимера, так что насос может с высокой надежностью эксплуатироваться до 200°C .

2. Конструкция передней опоры выполнена за одно целое с корпусом насоса, и передняя опора покрыта фторполимером с целью изоляции от коррозионной жидкости таким образом, что большая часть жесткости опоры стационарного вала обеспечивается передней опорой, а дополнительная жесткость опоры обеспечивается задней опорной поверхностью для вала в защитной оболочке.

3. Металлическая конструкция корпуса насоса выполнена за одно целое с передней опорой и продлевает ее осевую длину таким образом, что передняя опорная поверхность для вала в передней опоре доходит до отверстия в ступице, снижая сопротивление потока на впуске, возникающее из-за передней опоры.

4. Чтобы улучшить конструкцию канала и впускной канал рабочего колеса, увеличивается площадь поперечного сечения впускного канала с целью снижения скорости потока на впуске рабочего колеса и уменьшения NPSHr. Площадь поперечного сечения передней опоры соответствует линиям потока, чтобы снизить помехи течения, создаваемые передней опорой.

5. Защитная оболочка используется исключительно для герметизации для предотвращения утечек и для обеспечения стойкости к высоким температурам и давлению. Конструкция защитной оболочки содержит конструкцию внутреннего слоя, изготовленную из фторполимера, и армированную конструкцию наружного слоя. Внутренний слой представляет собой чашеобразную фторполимерную конструкцию, и в центре дискообразной задней стороны внутреннего слоя находится задняя опорная поверхность для вала без сквозных отверстий, которая выступает в наружном направлении. Наружный слой представляет собой армирующую конструкцию из термореактивного полимерного волокна для уменьшения деформации фторполимера при высокой температуре для восприятия давления жидкости с целью уменьшения деформации и для восприятия динамического воздействия потока.

Конструкция настоящего изобретения позволяет насосу с магнитным приводом в любом диапазоне мощностей надежно работать при температурах вплоть до 200°С и подходит для конструкций с простым стационарном валом и с составным валом.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Настоящее изобретение можно полнее понять, ознакомившись с подробным описанием, приведенным ниже исключительно с целью иллюстрации и, таким образом, не ограничивающим настоящее раскрытие, где:

Фиг. 1A представляет вид в разрезе стационарного вала с опорой с двух сторон согласно первому варианту осуществления;

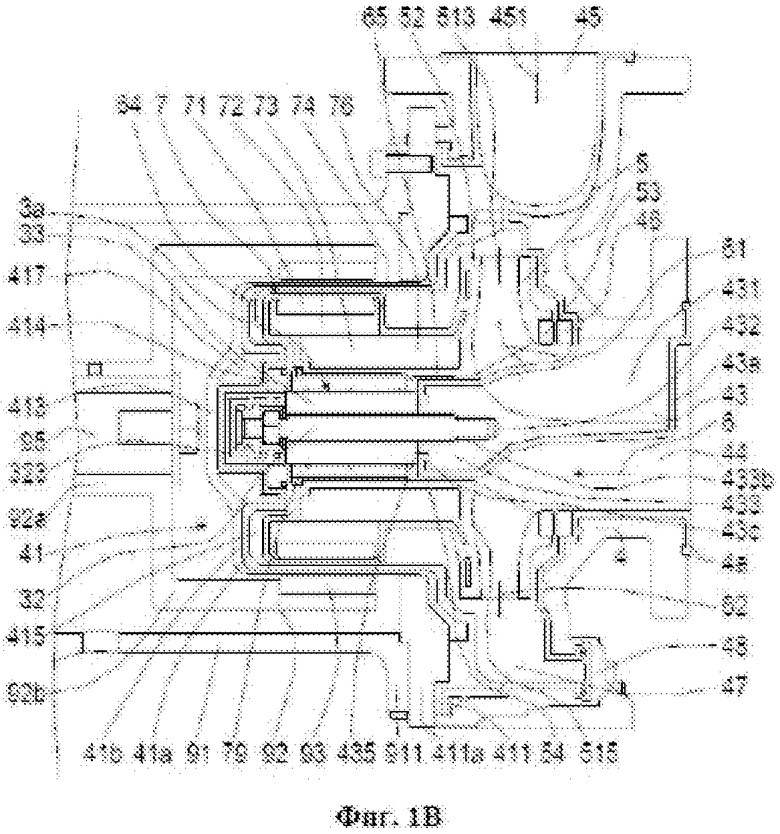

Фиг. 1B представляет собой вид в разрезе составного стационарного вала с опорой с двух сторон согласно второму варианту осуществления;

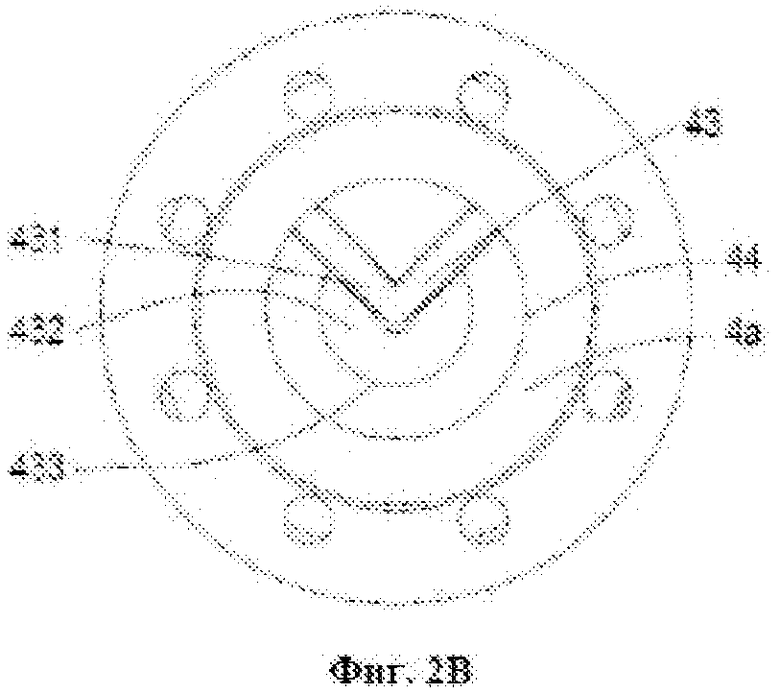

Фиг. 2A представляет собой вид спереди впуска насоса согласно первому варианту осуществления;

Фиг. 2B представляет собой вид спереди впуска насоса согласно первому варианту осуществления;

Фиг. 3 представляет собой вид сзади в перспективе корпуса насоса согласно первому варианту осуществления;

Фиг. 4A представляет собой вид в разрезе впуска насоса согласно первому варианту осуществления;

Фиг. 4B представляет собой вид в разрезе впуска насоса согласно второму варианту осуществления;

Фиг. 5 представляет собой вид в разрезе защитной оболочки согласно первому варианту осуществления;

Фиг. 6 представляет собой вид в разрезе защитной оболочки, воспринимающей силу и момент, согласно первому варианту осуществления; и

Фиг. 7 представляет собой вид в разрезе составной защитной оболочки, воспринимающей силу и момент, согласно второму варианту осуществления.

ПОДРОБНОЕ ОПИСАНИЕ

Первый вариант осуществления: насос с магнитным приводом, содержащий конструкцию стационарного вала с опорой с двух сторон, ФИГ. 1A;

См. фиг. 1A, 3, 4A, 5 и 6, где фиг. 1A представляет собой вид в разрезе стационарного вала с опорой с двух сторон согласно первому варианту осуществления, фиг. 3 представляет собой вид сзади в перспективе на корпус насоса согласно первому варианту осуществления, фиг. 4A представляет собой вид в разрезе впуска насоса согласно первому варианту осуществления, фиг. 5 представляет собой вид в разрезе защитной оболочки согласно первому варианту осуществления и фиг. 6 представляет собой вид в разрезе защитной оболочки, воспринимающей силу и момент, согласно первому варианту осуществления. Насос с магнитным приводом согласно настоящему изобретению содержит конструкцию стационарного вала с опорой с двух сторон. Насос с магнитным приводом содержит корпус 4 насоса, переднюю опору 43 и рабочее колесо 5, защитную оболочку 41, внутренний ротор 7, наружный ротор 92, стационарный вал 3 и кронштейн 91.

Корпус 4 насоса, изготовленный из чугуна или нержавеющей стали, содержит впуск насоса 44, выпуск 45 и спиральную камеру 47. Корпус 4 насоса используется для размещения внутри него рабочего колеса 5. Переднее упорное кольцо 46 установлено во впуск 44 насоса, который находится внутри корпуса 4 насоса, для сопряжения с упорным подшипником 53 на впуске рабочего колеса 5, чтобы вместе образовать осевой упорный подшипник. Облицовка 4a корпуса располагается на стороне контакта с жидкостью, которая находится внутри корпуса 4 насоса, и облицовка 4a корпуса используется для изоляции от коррозионной жидкости. Интегрированная передняя опора 43 располагается во впуске 44 насоса. Задний фланец 42 корпуса (как показано на фиг. 3), который устанавливается на заднем конце корпуса 4 насоса, используется при сборке части 411 фланца оболочки и подкладки 411a защитной оболочки 41 и объединяется с передним фланцем 911 кронштейна кронштейна 91 таким образом, чтобы можно было избежать утечки коррозионной жидкости.

Передняя опора 43 содержит две пластины 431 ребер, изготовленных из чугуна или нержавеющей стали, и простирающихся в осевом направлении внутри корпуса 4 насоса. Пластины 431 ребер выступают над внутренней поверхностью впуска 44 корпуса 4 насоса в направлении внутрь и соединяются в центре внутреннего диаметра, образовывая компонент конструкции, где две пластины 431 ребер перпендикулярны друг другу. Сочетание двух пластин 431 ребер образует коническое тело 432, и центр конического тела 432 соответствует центру внутреннего диаметра. Коническое тело 432 простирается внутрь, по направлению к задней стороне корпуса 4 насоса. Передняя опорная поверхность 433 для вала располагается в заднем конце передней опоры 43, создавая опору для одного из концов стационарного вала 3. Пластины 431 ребер простираются в осевом направлении в соответствии с осевой длиной конического тела 432, и ширина пластин 431 ребер постепенно уменьшается, чтобы совпасть с наружным диаметром передней опорной поверхности 433 для вала, передняя опорная поверхность 433 для вала проходит через отверстие 54 ступицы, и дуга в передней опорной поверхности 433 для вала образует плавную криволинейную поверхность вместе с пластиной 52 ступицы. Наружная поверхность передней опоры 43 полностью покрыта фторполимером и выполнена за одно целое с облицовкой 4a корпуса.

Рабочее колесо 5, изготовленное из фторполимера, собрано в корпусе 4 насоса. Отверстие 54 ступицы располагается в центре пластины 52 ступицы. Передняя опора 43 в осевом направлении проходит через отверстие 54 ступицы и используется для поддержки одного из концов стационарного вала 3. Задний конец пластины 52 ступицы используется для соединения с выступающей в осевом направлении частью 76 внутреннего ротора 7 так, что рабочее колесо 5 и внутренний ротор 7 интегрированы или соединены вместе, образуя один элемент. В некоторых вариантах осуществления на пластину 52 ступицы устанавливается пластинчатая армирующая пластина 56 рабочего колеса (как показано на фиг. 6), которая используется для передачи мощности с вала в перекачиваемую жидкость. Кроме того, армирующая пластина 56 рабочего колеса и ярмо 72 внутреннего ротора внутреннего ротора 7 могут быть интегрированы в одном элементе или соединены в один элемент.

Защитная оболочка 41 представляет собой оболочку с двухслойной конструкцией, содержащую облицовку защитной оболочки, выполненную из фторполимера, и армирующий слой 41b. Задняя опорная поверхность 413 для вала без сквозных отверстий располагается на нижней стороне защитной оболочки 41 для обеспечения отсутствия утечек из защитной оболочки 41. Подкладка 411a части 411 фланца оболочки, устанавливаемая на переднем конце защитной оболочки 41, используется для соединения с задним фланцем 42 корпуса корпуса 4 насоса (см. все вместе фиг. 3) и передним фланцем 911 кронштейна кронштейна 91 и образования цилиндрической чашеобразной консольной конструкции для предотвращения утечек коррозионной жидкости. Подкладка 411а используется для обеспечения прочности и крепления переднего конца части 411 фланца оболочки. Колонная часть 412 оболочки (как показано на фиг. 5) на поперечной стороне защитной оболочки 41 проходит во внутреннем пространстве 415 наружного ротора 92, и, кроме того, внутреннее пространство 415 защитной оболочки 41 используется для размещения в нем внутреннего ротора 7. Защитная оболочка 41 используется для разделения внутреннего ротора 7 и наружного ротора 92, при этом имеется зазор между защитной оболочкой 41 и внутренним ротором 7, и другой зазор имеется между защитной оболочкой 41 и наружным ротором 92, так что избегается трение между защитной оболочкой 41 и внутренним ротором 7 или наружным ротором 92, которое может привести к утечке коррозионной жидкости. Задняя опорная поверхность 413 для вала, которая располагается в центре нижней стороны защитной оболочки 41, выступает вдоль оси и в наружном направлении внутрь наружного ротора 92 и используется для опоры другого конца стационарного вала 3. Заднее упорное кольцо 414, установленное на наружной стороне отверстия 413а для удерживания вала, используется для сопряжения с керамическим подшипником 79 внутреннего ротора 7, с которым оно образует осевой упорный подшипник. Для уменьшения деформации облицовки 41a, изготовленной из фторполимера, вследствие высокой температуры между двухслойной конструкцией снаружи отверстия 413а для удерживания вала задней опорной поверхности 413 для вала устанавливается металлическое кольцо 417, таким образом, обеспечивая устойчивую опору для стационарного вала 3 и заднего упорного кольца 414. Защитная оболочка 41 обеспечивает опору с дополнительной жесткостью для стационарного вала 3.

Внутренний ротор представляет собой кольцевую конструкцию, содержащую множество внутренних постоянных магнитов 71, ярмо 72 внутреннего ротора и выступающую в осевом направлении часть 76. Множество внутренних постоянных магнитов 71 устанавливается на наружной поверхности кольца ярма 72 внутреннего ротора. Полимерная оболочка 74 ротора, изготовленая из антикоррозионной конструкционной пластмассы, покрывает внутренний ротор 7 во избежание утечек. Керамический подшипник 79 устанавливается в центральное отверстие внутреннего ротора 7. Выступающая в осевом направлении часть 76 внутреннего ротора 7 используется для соединения с пластиной 52 ступицы таким образом, чтобы внутренний ротор 7 и рабочее колесо 5 были интегрированы в одну деталь или соединены так, чтобы образовывать одну деталь.

Наружный ротор 92 представляет собой кольцевую чашеобразную конструкцию, состоящую из множества наружных магнитов 93, ярма 92b наружного ротора и переходника 92а вала. Переходник вала 92a и вал 95 приводного двигателя прикреплены друг к другу. Множество наружных постоянных магнитов 93 установлено на внутренней кольцевой поверхности ярма 92b наружного ротора. Вал 95 приводного двигателя приводит наружный ротор 92 во вращение. Защитная оболочка 41 устанавливается между внутренним ротором 7 с внутренними постоянными магнитами 71 и наружным ротором 92 с наружными постоянными магнитами 93, при этом наружный ротор 92 устанавливается снаружи и соответствующим образом размещается по отношению к внутреннему ротору 7, и как внутренние, так и наружные магниты расположены в радиальном направлении, напротив друг друга, и притягиваются друг к другу магнитным способом. Когда наружный ротор 92 вращается, наружные постоянные магниты 93 притягивают внутренние постоянные магниты 71 и приводят во вращение внутренний ротор 7.

Стационарный вал 3 представляет собой конструкцию с опорой с двух сторон, изготовленную из керамического материала, обладающего антикоррозионными и износостойкими свойствами. Передний конец стационарного вала 3 поддерживается передней опорой 43 корпуса 4 насоса, и задний конец стационарного вала 3 опирается и крепится на задней опорной поверхности 413 для вала, выполненной в защитной оболочке 41. Центральная часть стационарного вала 3 сопрягается с керамическим подшипником 79 внутреннего ротора 7 для вращения. Длина центральной части соответствует длине керамического подшипника 79 для восприятия комбинированной силы, действующей на внутренний ротор 7, и предусматривается пространство для свободного перемещения внутреннего ротора 7 в осевом направлении. Пластина 431 ребра и передняя опорная поверхность 433 для вала в передней опоре 43 обеспечивают опору с высокой жесткостью для стационарного вала 3, а также длину удерживания L, так что проблема уменьшения прочности пластмассы при увеличении температуры решена.

Кронштейн 91 представляет собой колонну с фланцами с двух сторон. Один из фланцев используется для крепления к другому фланцу двигателя (не показан), и передний фланец 911 кронштейна используется для присоединения к подкладке 411a части 411 фланца оболочки защитной оболочки 41 и заднего фланца 42 корпуса, установленного на заднем конце корпуса 4 насоса, во избежание утечек коррозионной жидкости. Прокладка 411a части 411 фланца оболочки используется для обеспечения жесткости, прочности и крепления.

Во время работы насоса жидкость входит во впуск 44 насоса, т.е. вдоль линии 6 потока, и течет к впуску рабочего колеса 5, т.е. вдоль линии 61 потока впуска. После прохождения по каналу рабочего колеса 5 (т.е. вдоль линии 62 потока выхода из рабочего колеса) жидкость сжимается, а затем выводится через выпуск 45. В то же время часть жидкости, т.е. вдоль линии потока 63 возврата, входит во внутреннее пространство 415 защитной оболочки 41 через задний конец рабочего колеса 5, затем проходит до нижней стороны защитной оболочки 41 через зазор между наружной поверхностью внутреннего ротора 7 и пространством внутреннего диаметра защитной оболочки 41, т.е. вдоль линии потока 64 смазывания. Впоследствии жидкость проходит через зазор между стационарным валом 3 и керамическим подшипником 79, непрерывно через отверстие 54 ступицы, т.е. вдоль линии потока 65 смазывания концов, и снова возвращается во впуск рабочего колеса 5. Такое циркулярное течение жидкости используется для обеспечения смазывания керамического подшипника 79 и рассеивания образованного в процессе смазывания тепла.

Второй вариант осуществления: насос с магнитным приводом, содержащий составной стационарный вал с опорой с двух сторон, работающий с высокой мощностью и при высокой температуре, фиг. 1B.

См. фиг. 1B, 4B и 7, где фиг. 1B представляет собой вид в разрезе составного стационарного вала с опорой с двух сторон согласно второму варианту осуществления, фиг. 4B представляет собой вид в разрезе впуска насоса согласно второму варианту осуществления и фиг. 7 представляет собой вид в разрезе композитной защитной оболочки, воспринимающей силу и момент, согласно второму варианту осуществления. Насос с магнитным приводом согласно настоящему изобретению содержит составной стационарный вал с опорой с двух сторон. Насос с магнитным приводом содержит корпус 4 насоса, переднюю опору 43, рабочее колесо 5, защитную оболочку 41, внутренний ротор 7, наружный ротор 92, составной стационарный вал 3a и кронштейн 91.

Корпус 4 насоса, изготовленный из чугуна или нержавеющей стали, состоит из впуска насоса 44, выпуска 45 и спиральной камеры 47. Корпус 4 насоса используется для размещения внутри него рабочего колеса 5. Переднее упорное кольцо 46 установлено во впуск 44 насоса, который находится внутри корпуса 4 насоса, для сопряжения с упорным подшипником 53 на впуске рабочего колеса 5, чтобы вместе образовать осевой упорный подшипник. Облицовка 4a корпуса располагается на стороне контакта с жидкостью, которая находится внутри корпуса 4 насоса, и облицовка 4a корпуса используется для изоляции от коррозионной жидкости. Интегрированная передняя опора 43 располагается во впуске 44 насоса. Задний фланец 42 корпуса (как показано на фиг. 3), который устанавливается на заднем конце корпуса 4 насоса, используется при сборке части 411 фланца оболочки и подкладки 411a защитной оболочки 41 и объединяется с передним фланцем 911 кронштейна кронштейна 91 таким образом, чтобы можно было избежать утечки коррозионной жидкости.

Передняя опора 43 содержит две пластины 431 ребер, изготовленных из чугуна или нержавеющей стали и расположенных в осевом направлении, выступая внутрь корпуса 4 насоса. Пластины 431 ребер выступают над внутренней поверхностью впуска 44 корпуса 4 насоса в направлении внутрь и соединяются в центре внутреннего диаметра, образовывая компонент конструкции, где два ребра 431 перпендикулярны друг другу. Сочетание двух пластин 431 ребер образует коническое тело 432, и центр конического тела 432 соответствует центру внутреннего диаметра. Коническое тело 432 простирается внутрь, по направлению к заднему концу корпуса 4 насоса. Передняя опорная поверхность 433 для вала располагается в заднем конце передней опоры 43, создавая опору для одного из концов стационарного вала 3. Пластины 431 ребер располагаются в осевом направлении в соответствии с осевой длиной конического тела 432, и ширина пластин 431 ребер постепенно уменьшается, чтобы совпасть с наружным диаметром передней опорной поверхности 433 для вала, передняя опорная поверхность 433 для вала проходит через отверстие 54 ступицы, и дуга в передней опорной поверхности 433 для вала образует плавную криволинейную поверхность вместе с пластиной 52 ступицы. Наружная поверхность передней опоры 43 полностью покрыта фторполимером и выполнена за одно целое с облицовкой 4a корпуса.

Отверстие 433а для удерживания вала (как показано на фиг. 4B) не снабжено внутри покрытием. Отверстие 433a для удерживания вала содержит резьбовое отверстие 433b по центру отверстия 433а для удержания вала, при этом резьбовое отверстие 433b используется для плотного крепления винтовой части, которая имеется на конце металлического вала 32 составного стационарного вала 3a. Внутренний диаметр отверстия 433a для удерживания вала соответствует наружному диаметру металлического вала 32 для свободной посадки. Поверхность передней опорной поверхности 433 для вала разделяется на две кольцеобразные поверхности, а именно на стягивающую поверхность 435 и уплотняющую поверхность 43c. Стягивающая поверхность 435 туго прижата и прикреплена к поверхности керамической втулки 33 вала для обеспечения жесткости опоры для составного стационарного вала 3a и обеспечения правильного коэффициента сжатия полимерной оболочки 43a на уплотняющей поверхности 43c, чтобы можно было избежать утечки коррозионной жидкости.

Рабочее колесо 5, изготовленное из фторполимера, собрано в корпусе 4 насоса. Отверстие 54 ступицы располагается в центре пластины 52 ступицы. Передняя опора 43 в осевом направлении проходит через отверстие 54 ступицы и используется для поддержки одного из концов составного стационарного вала 3a. Задний конец пластины 52 ступицы используется для соединения с выступающей в осевом направлении частью 76 внутреннего ротора 7 так, что рабочее колесо 5 и внутренний ротор 7 интегрированы или соединяются вместе, образуя один элемент. В некоторых вариантах осуществления на пластину 52 ступицы устанавливается пластинчатая армирующая пластина 56 рабочего колеса (как показано на фиг. 6), которая используется для передачи мощности с вала в перекачиваемую жидкость. Кроме того, армирующая пластина 56 рабочего колеса и ярмо 72 внутреннего ротора внутреннего ротора 7 могут быть интегрированы в одном элементе или соединены в один элемент.

Защитная оболочка 41 представляет собой оболочку с двухслойной конструкцией, содержащую облицовку 41а защитной оболочки, выполненную из фторполимера, и армирующий слой 41b. Задняя опорная поверхность 413 для вала без сквозных отверстий располагается на нижней стороне защитной оболочки 41 для обеспечения отсутствия утечек из защитной оболочки 41. Подкладка 411a части 411 фланца оболочки, устанавливаемая на переднем конце защитной оболочки 41, используется для взаимного соединения с задним фланцем 42 корпуса корпуса 4 насоса (см. все вместе фиг. 3) и передним фланцем 911 кронштейна кронштейна 91 и совместного образования цилиндрической чашеобразной консольной конструкции для предотвращения утечек коррозионной жидкости. Подкладка 411а используется для обеспечения прочности и крепления переднего конца части 411 фланца оболочки. Колонная часть 412 оболочки (как показано на фиг. 5) на поперечной стороне защитной оболочки 41 проходит во внутреннем пространстве 415 наружного ротора 92, и далее внутреннее пространство 415 защитной оболочки 41 используется для размещения в нем внутреннего ротора 7. Защитная оболочка 41 используется для разделения внутреннего ротора 7 и наружного ротора 92, при этом имеется зазор между защитной оболочкой 41 и внутренним ротором 7, и другой зазор имеется между защитной оболочкой 41 и наружным ротором 92, так что избегается трение между защитной оболочкой 41 и внутренним ротором 7 или наружным ротором 92, которое может привести к утечке коррозионной жидкости. Задняя опорная поверхность 413 для вала, которая располагается в центре нижней стороны защитной оболочки 41, выступает вдоль оси и в наружном направлении внутрь наружного ротора 92 и используется для опоры другого конца составного стационарного вала 3a. Заднее упорное кольцо 414, установленное на наружной стороне отверстия 413а для удерживания вала, используется для сопряжения с керамическим подшипником 79 внутреннего ротора 7, с которым оно образует осевой упорный подшипник. Для уменьшения деформации облицовки 41a защитной оболочки, изготовленной из фторполимера, вследствие высокой температуры между двухслойной конструкцией снаружи отверстия 413а для удерживания вала задней опорной поверхности 413 для вала устанавливается металлическое кольцо 417, таким образом, обеспечивая устойчивую опору для составного стационарного вала 3a и заднего упорного кольца 414. Защитная оболочка 41 обеспечивает опору с дополнительной жесткостью для составного стационарного вала 3a.

Внутренний ротор 7 представляет собой кольцевую конструкцию, состоящую из множества внутренних постоянных магнитов 71, ярма 72 внутреннего ротора и выступающей в осевом направлении части 76. Множество внутренних постоянных магнитов 71 устанавливается на наружной поверхности кольца ярма 72 внутреннего ротора. Полимерная оболочка 74 ротора, изготовленная из антикоррозионной конструкционной пластмассы, покрывает внутренний ротор 7 во избежание утечек. Керамический подшипник 79 устанавливается в центральное отверстие внутреннего ротора 7. Выступающая в осевом направлении часть 76 внутреннего ротора 7 используется для соединения с пластиной 52 ступицы таким образом, чтобы внутренний ротор 7 и рабочее колесо 5 были интегрированы в одну деталь или соединены так, чтобы образовывать одну деталь.

Наружный ротор 92 представляет собой кольцевую чашеобразную конструкцию, состоящую из множества наружных постоянных магнитов 93, ярма 92b наружного ротора и переходника 92а вала. Переходник вала 92a и вал 95 приводного двигателя прикреплены друг к другу. Множество наружных постоянных магнитов 93 установлено на внутренней поверхности кольца ярма 92b наружного ротора. Вал 95 приводного двигателя приводит наружный ротор 92 во вращение. Защитная оболочка 41 устанавливается между внутренним ротором 7 с внутренними постоянными магнитами 71 и наружным ротором 92 с наружными постоянными магнитами 93, при этом наружный ротор 92 устанавливается снаружи и соответствующим образом размещается по отношению к внутреннему ротору 7, и как внутренние, так и наружные магниты расположены в радиальном направлении, напротив друг друга, и притягиваются друг к другу магнитным способом. Когда наружный ротор 92 вращается, наружные постоянные магниты 93 притягивают внутренние постоянные магниты 71 и приводят во вращение внутренний ротор 7.

Составной стационарный вал 3a представляет собой конструкцию с порой с двух сторон. Передний конец составного стационарного вала 3a поддерживается передней опорой 43 корпуса 4 насоса, и задний конец составного стационарного вала 3a опирается на заднюю опорную поверхность 413 для вала, выполненную в защитной оболочке 41. Центральная часть составного стационарного вала 3a сопрягается с керамическим подшипником 79 внутреннего ротора 7 для вращения. Длина центральной части соответствует длине керамического подшипника 79 для восприятия комбинированной силы, действующей на внутренний ротор 7, и предусматривается пространство для свободного перемещения внутреннего ротора 7 в осевом направлении. Пластина 431 ребра и передняя опорная поверхность 433 для вала металлической передней опоры 43 обеспечивают опору с высокой жесткостью для составного стационарного вала 3a, так что проблема уменьшения прочности пластмассы при увеличении температуры решена.

Составной стационарный вал 3a содержит керамическую втулку 33 вала, металлический вал 32 и герметизирующую гайку 323. Металлический вал 32, на обоих концах которого имеются винтовые части, проходит сквозь центральное отверстие 332 втулки керамической втулки 33 вала. Конец винтовой части металлического вала 32 крепится в резьбовом отверстии 433b, расположенном в центре передней опорной поверхности 433 для вала в передней опоре 43, другой конец винтовой части использует стягивающую гайку 321 (см. фиг. 7) для прижатия к задней поверхности керамической втулки 33 вала.

Передняя поверхность керамической втулки 33 вала плотно прижата к стягивающей поверхности 435 и уплотняющей поверхности 43c, расположенные на передней опорной поверхности 433 для вала в передней опоре 43. Задняя поверхность керамической втулки 33 вала туго сжата стягивающей гайкой 321 для обеспечения жесткости опоры составного стационарного вала 3a и поддержания правильного коэффициента сжатия полимерной оболочки 43a на уплотняющей поверхности 43c во избежание утечек коррозионной жидкости. Герметизирующая гайка 323 представляет собой чашеобразный цилиндрический металлический компонент, покрытый полимерной оболочкой 322 (см. все вместе фиг. 7). Резьбовое отверстие герметизирующей гайки 323 не покрыто оболочкой. Герметизирующая гайка 323 крепко соединена с задним концом металлического вала 32 для полного уплотнения составного стационарного вала 3a. Поверхность отверстия герметизирующей гайки 323 крепко прижата к задней поверхности керамической втулки 33 вала и используется для уплотнения и защиты от коррозии таким образом, чтобы образовался составной стационарный вал 3a. Цилиндрическая поверхность наружного диаметра герметизирующей гайки 323 может опираться на заднюю опорную поверхность 413 для вала в защитной оболочке 41.

Кронштейн 91 представляет собой колонну с фланцами с двух сторон. Один из фланцев используется для крепления к другому фланцу двигателя (не показан), и передний фланец 911 кронштейна используется для присоединения к подкладке 411a части 411 фланца оболочки защитной оболочки 41 и заднего фланца 42 корпуса, установленного на заднем конце корпуса 4 насоса, во избежание утечек коррозионной жидкости. Прокладка 411a части 411 фланца оболочки используется для обеспечения жесткости, прочности и крепления.

Во время работы насоса жидкость входит во впуск 44 насоса, т.е. вдоль линии 6 потока, и течет к впуску рабочего колеса 5, т.е. вдоль линии 61 потока впуска. После прохождения по каналу рабочего колеса 5 (т.е. вдоль линии 62 потока выхода из рабочего колеса) жидкость сжимается, а затем выводится через выпуск 45. В то же время часть жидкости, т.е. вдоль линии 63 потока возврата, входит во внутреннее пространство 415 защитной оболочки 41 через задний конец рабочего колеса 5, затем проходит до нижней стороны защитной оболочки 41 через зазор между наружной поверхностью внутреннего ротора 7 и пространством внутреннего диаметра защитной оболочки 41, т.е. вдоль линии 64 потока смазывания. Впоследствии жидкость проходит через зазор между стационарным валом 3 и керамическим подшипником 79, непрерывно через отверстие 54 ступицы, т.е. вдоль линии 65 потока смазывания концов, и снова возвращается во впуск рабочего колеса 5. Такое циркулярное течение жидкости используется для обеспечения смазывания керамического подшипника 79 и рассеивания образованного в процессе смазывания тепла.

См. фиг. 2A и 2B, фиг. 2A представляет собой вид спереди впуска 44 насоса согласно первому варианту осуществления, и фиг.2B представляет собой вид спереди впуска 44 насоса согласно второму варианту осуществления. Передняя опора 43 состоит из двух пластин 431 ребер, простирающихся вдоль оси и по направлению внутрь корпуса 4 насоса и соединяющихся в компонент конструкции, где две пластины 431 ребер перпендикулярны друг другу, и из соединения двух пластин 431 ребер образуется коническое тело 432, и центр конического тела 432 соответствует центру внутреннего диаметра впуска 44 насоса. Передняя опорная поверхность 433 для вала расположена в заднем конце передней опоры 43. Пластины 431 ребер выступают в осевом направлении в соответствии с длиной по оси конического тела 432, и ширина пластин 431 ребер постепенно уменьшается, чтобы соответствовать наружному диаметру передней опорной поверхности 433 для вала. Наружная сторона передней опоры 43 полностью покрыта фторполимером и выполнена за одно целое с облицовкой 4a корпуса корпуса 4 насоса. Две пластины 431 ребер соединяются вместе, чтобы образовать консольную конструкцию, проходящую в осевом направлении через отверстие 54 ступицы и объединяющуюся с корпусом 4 насоса в один элемент.

Площадь поперечного сечения пластины 431 ребра и конического тела 432 плюс толщина полимерной оболочки 43a составляет площадь препятствия в поперечном сечении впускного канала. Оставшаяся площадь поперечного сечения впускного канала является площадью сечения потока. При увеличении площади препятствия эффективная площадь сечения потока, соответственно, уменьшается. Скорость потока жидкости обратно и линейно пропорциональна площади сечения потока, и сопротивление потока сильно пропорционально квадрату скорости потока. Иными словами, сопротивление пропорционально квадрату величины, обратной увеличению эффективной площади сечения потока. Два следующих варианта осуществления описывают внутренний диаметр впуска 44 насоса, который не увеличивается особым образом. Фиг. 2A представляет технические характеристики для малого калибра и малой мощности в первом варианте осуществления, и площадь препятствия приблизительно на 28% меньше площади поперечного сечения впуска 44 насоса. Например, внутренний диаметр впуска 44 насоса составляет 50 мм. Фиг. 2B представляет технические характеристики для большого калибра и высокой мощности во втором варианте осуществления, и площадь препятствия приблизительно на 15% меньше площади поперечного сечения впуска 44 насоса. Например, внутренний диаметр впуска 44 насоса составляет 100 мм. Отношение площади сечения препятствия к площади сечения потока также зависит от способов изготовления. Например, толщина пластины 431 ребра, изготовленного из чугуна или нержавеющей стали путем отливки в песочную форму, скорей всего, будет составлять 6 мм, и каждая сторона полимерной оболочки больше и равна 3 мм, так что общая толщина пластины ребра, скорей всего, будет составлять 12 мм. По сравнению с насосом с низкой мощностью и малым калибром впуск 44 насоса, например, площадь сечения препятствия в 50 мм относительно выше. Если использовать традиционную треугольную переднюю опору из чугуна, а диаметр впуска 44 насоса составляет 50 мм, то отношение площади препятствия к площади сечения потока превышает 40% после покрытия полимерной оболочкой, что неблагоприятно в случае уменьшения сопротивления потока. По этой причине в настоящем изобретении вводится прямоугольная конструкция.

См. фиг. 3, где конкретно рассматривается корпус 4 насоса и передняя опора 43 в первом варианте осуществления. Корпус 4 насоса состоит из впуска 44 насоса, выпуска 45 и спиральной камеры 47. Корпус 4 насоса используется для размещения в нем рабочего колеса 5 (см. совместно с фиг. 1A). На сторону корпуса 4 насоса, контактирующую с жидкостью, устанавливается облицовка 4a корпуса и используется для изоляции от коррозионной жидкости. Во впуске 44 насоса устанавливается интегрированная передняя опора 43. Задний фланец 42 корпуса на заднем конце корпуса 4 насоса используется для взаимного соединения кронштейна 91 (см. совместно с фиг. 1A) и подкладки 411a защитной оболочки 41 (см. совместно с фиг. 1A) для предотвращения утечек коррозионной жидкости. Передняя опора 43 отличается прямоугольной конструкцией с передней опорной поверхностью 433 для вала, отверстие для удерживания вала 433a служит для опоры конца стационарного вала 3 (см. совместно с фиг. 1A). На внутренней поверхности отверстия 433а для удерживания вала имеется пара режущих кромок, расположенных параллельно и напротив друг друга и служащих для установки стационарного вала 3.

См. фиг. 4A, описывающую переднюю опору 43, рабочее колесо 5 и корпус 4 насоса в первом варианте осуществления. Рабочее колесо 5 собирается в корпусе 4 насоса (см. совместно с фиг. 1A). Передняя опора 43 может проходить в осевом направлении сквозь отверстие 54 ступицы. Внутренний ротор 7 покрыт полимерной оболочкой 74, изготовленной из фторполимера. Керамический подшипник 79 устанавливается в центральное отверстие внутреннего ротора 7. Пластина 52 ступицы используется для соединения с выступающей в осевом направлении частью 76 внутреннего ротора 7 таким образом, чтобы рабочее колесо 5 и внутренний ротор 7 были интегрированы в один элемент или соединены так, чтобы образовывать один элемент.

См. совместно с фиг. 1A, рабочее колесо 5 смещено в осевом направлении относительно корпуса 4 насоса, что делает осевую линию потока 513 рабочего колеса 5 располагающейся на внутренней стороне от осевой линии 451 выпуска 45 насоса, так что расстояние, проходимое потоком на впуске по линии потока 6 перед попаданием во впуск рабочего колеса 5, увеличивается.

См. фиг. 4A, рабочее колесо 5 представляет собой конструкцию центробежного типа. Поверхность 514 диска колеса ортогональна стационарному валу 3 с небольшим углом наклона по направлению к пластине 52 ступицы, и пластина 52 ступицы ортогональна стационарному валу 3 с углом наклона по направлению к поверхности 514 диска колеса, геометрия пластины 52 ступицы рядом со стационарным валом 3 имеет вогнутость, соответствующую криволинейной поверхности передней опорной поверхности 433 для вала, которая обеспечивает достаточное пространство для потока во впускном канале передней кромки лопасти рабочего колеса 5; и криволинейная поверхность 514а диска колеса в непосредственной близости от передней кромки 511 лопасти впуска рабочего колеса 5 имеет достаточный радиус кривизны. Вогнутая поверхность 515a ступицы спроектирована, чтобы размещаться в непосредственной близости от передней кромки 511 лопасти поверхности 515 ступицы, соответствующей конической криволинейной поверхности 432a конического тела 432 передней опоры 43. Таким образом, впускная линия потока 61 имеет предпочтительный радиус кривизны, так что помехи на впуске рабочего колеса 5, создаваемые передней опорой 43, уменьшаются.

Жидкость, которая течет от впуска 44 насоса вдоль осевой линии 513 потока рабочего колеса 5 по линии 6 потока и впускной линии 61 потока, может поддерживаться плавной. Внутренняя цилиндрическая поверхность 44a внутреннего диаметра впуска 44 насоса корпуса 4 насоса, криволинейная поверхность 514 диска колеса и поверхность 514 диска колеса образуют совокупно ровную поверхность. Диаметр переднего конца конического тела 432 равен толщине пластины 431 ребра. Когда коническое тело 432 приближается в осевом направлении к впуску рабочего колеса 5, диаметр конического тела 432 увеличивается так, чтобы быть равным наружному диаметру передней опорной поверхности 433 для вала с конической поверхностью, и коническая криволинейная поверхность 432a конического тела 432 и вогнутая поверхность 515а ступицы поверхности ступицы 515 рабочего колеса 5 образуют совокупно ровную криволинейную поверхность.

Таким образом, после входа в осевом направлении во впуск 44 насоса вдоль линии 6 потока жидкость поворачивает в радиальном направлении течения по впускной линии 61 потока и осевой линии 513 потока. Во время такого течения во внутреннем пространстве впуска 44 насоса площадь препятствия канала представлена только толщиной пластин 431 ребер, и плавное изменение площади поперечного сечения канала достигается за счет регулирования внутреннего диаметра внутренней цилиндрической поверхности 44a. Кроме того, большой угол расширения канала необязателен, и также достигается предпочтительный радиус кривизны впускной линии 61 потока. Основными факторами, влияющими на течение, являются толщина пластин 431 ребер и изменение диаметра канала, проходящего в осевом направлении от передней части 434 до конического тела 432. Иными словами, после того как жидкость, которая попадает во впуск 44 насоса, проходит по линии 6 потока и передней кромке 431a пластины (показана пунктиром) пластины 431 ребра (показана пунктиром), скорость потока жидкости увеличивается и получаются минимальные помехи. Так как расстояние, проходимое потоком по линии 6 потока, длиннее, после того как жидкость пройдет вдоль пластин 431 ребер (показаны пунктирной линией), течение жидкости выпрямляется и становится плавным и также снижается сопротивление потока. Когда жидкость покидает заднюю кромку 431b пластины (показана пунктиром) пластины 431 ребра (показана пунктиром) и готова попасть на переднюю кромку 511 лопасти рабочего колеса 5, потому что пространство для потока между передней кромкой 511 лопасти рабочего колеса 5 и задней кромкой 431b пластины (показана пунктиром) пластины 431 ребра (показана пунктиром), как и впускная линия 61 потока, имеет предпочтительный радиус кривизны, помехи течения существенно уменьшаются и поддерживается низкое сопротивление потока.

Низкое значение допускаемого кавитационного запаса (NPSHr) улучшает противокавитационные характеристики. Ключевым фактором сниженного NPSHr является то, что скорость потока жидкости на впуске в рабочее колесо 5 ниже; когда жидкость проходит по передней кромке 511 лопасти лопасти 51, насос, имеющий достаточную площадь поперечного сечения канала, позволяет жидкости течь с низкой скоростью. Достаточная площадь поперечного сечения канала поблизости от передней кромки 511 лопасти является ключевым моментом настоящего изобретения.

См. фиг. 4B, на которой представлены рабочее колесо 5 и внутренний ротор 7 во втором варианте осуществления. На фиг. 4A уже описывались подробно впускной канал и канал рабочего колеса, и на фиг. 4B далее описываются преимущества данной конструкции. На практике наружный диаметр рабочего колеса 5 необходимо корректировать в соответствии с фактическим требованием напора на выходе насоса, чтобы соответствовать производственному процессу, изготовление рабочего колеса 5 из фторполимера является дорогим; и выбор технических характеристик рабочего колеса 5 может быть весьма ограниченным. Таким образом, передняя опора 43 согласно настоящему изобретению имеет преимущество в том, что рабочее колесо 5 может быть отрегулировано на 20% больше, чем максимальный наружный диаметр D2. На фиг. 4B представлен насос с высокими требованиями к мощности. Соотношение калибра D1 впуска рабочего колеса 5 к наружному диаметру D2 выпуска рабочего колеса 5 гораздо выше, чем соотношение для рабочего колеса 5 на фиг. 4A, где показан насос с низким расходом потока, высоким напором и малой мощностью. При регулировании наружного диаметра рабочего колеса 5 наружный диаметр D2 задней кромки 512 лопасти лопасти 51 рабочего колеса 5 уменьшается. Иными словами, после регулирования рабочего колеса 5 соотношение D1/D2 увеличивается, и чем больше соотношение D1/D2, тем ниже эффективность насоса, причиной чему является то, что рабочее состояние отрегулированного рабочего колеса 5 далеко от первоначального оптимального состояния конструкции. С другой стороны, если заменить переднюю опору 43 традиционной треугольной передней опорой, и внутренний диаметр впуска 44 насоса увеличивается, и калибр D1 впуска рабочего колеса 5 также увеличивается, то скорость потока на впуске рабочего колеса 5 может снизиться, при этом снизится и сопротивление потока, однако после регулирования рабочего колеса 5 соотношение D1/D2 быстро возрастает и возможный рабочий диапазон, достигаемый с помощью регулировки рабочего колеса 5, уменьшится.

См. фиг. 5, защитная оболочка 41 представляет собой двухслойную конструкцию оболочки, содержащую облицовку 41a защитной оболочки, выполненную из фторполимера, и армирующий слой 41b. Задняя опорная поверхность 413 для вала без сквозных отверстий располагается на нижней стороне защитной оболочки 41 для обеспечения отсутствия утечек из защитной оболочки 41. Подкладка 411a части 411 фланца оболочки, устанавливаемая на переднем конце защитной оболочки 41, используется для взаимного соединения заднего фланца 42 корпуса корпуса 4 насоса (см. все вместе фиг. 3) с передним фланцем 911 кронштейна кронштейна 91 и совместного образования цилиндрической чашеобразной консольной конструкции для предотвращения утечек коррозионной жидкости. Прокладка 411a используется для обеспечения прочности и крепления переднего конца части 411 фланца оболочки.

Защитная оболочка 41 представляет собой консольную конструкцию, если стационарный вал 3 воспринимает радиальную силу, то защитная оболочка 41 полностью опирается на часть 411 фланца оболочки. Прочность защитной оболочки 41 полностью зависит от поддержки от волоконного армирующего слоя 41b, который выдерживает давление жидкости от внутреннего пространства 415, и колонная часть 412 оболочки максимально деформируется под давлением. Металлическое кольцо 417, установленное вокруг отверстия 413а для удерживания вала и между фторполимерной облицовкой 41a защитной оболочки и армирующим слоем 41b защитной оболочки 41, вставляется в кольцевой паз 413b. Таким образом, деформация фторполимерной облицовки 41a защитной оболочки защитной оболочки 41 при высоких температурах снижается и обеспечивается дополнительная поддержка стационарного вала 3 (см. совместно с фиг. 1A) и заднего упорного кольца 414.

См. фиг. 2A, 2B, 6. Передняя опора 43 состоит из двух пластин 431 ребер, соединенных перпендикулярно друг другу в соответствии с настоящим раскрытием. Традиционная симметричная треугольная передняя опора имеет лучшую конструктивную прочность, однако ее площадь поперечного сечения канала может не удовлетворить требованиям настоящего изобретения. Площадь поперечного сечения в канале перпендикулярной конструкции, которая раскрыта в настоящем изобретении, может удовлетворить требованию, как показано на фиг. 4A, и прочность перпендикулярной конструкции может соответствовать принципу проектирования и описываются ниже.

Если передняя опорная поверхность 433 для вала воспринимает радиальную силу P и момент от стационарного вала 3, то сила и момент передаются на пластины 431 ребер через коническое тело 432, а затем на корпус 4 насоса. Радиальная сила P, действующая на переднюю опорную поверхность 433 для вала, может быть представлена в виде двух перпендикулярных друг другу компонентов с различными значениями. Две пластины 431 ребер, перпендикулярные друг другу, могут эффективно воспринимать одновременно два компонента силы, а также момент. Обеспечение конструктивной прочности пластин 431 ребер достигается за счет того, что пластины 431 ребер имеют достаточную толщину и ширину BL и пластины 431 ребер и передняя опорная поверхность 433 для вала имеют достаточную совокупную длину, равную длине конической криволинейной поверхности 432a. Кроме того, пластины 431 ребер, выступающие в осевом направлении изнутри впуска 44 насоса корпуса 4 насоса, имеют достаточную ширину RL пластины вдоль оси. Иными словами, коническая криволинейная поверхность 432a не только позволяет жидкости течь плавно, но также воспринимает и передает силы и моменты. Таким образом, передняя опора 43 согласно настоящему изобретению может уменьшить сопротивление потока и достичь необходимой жесткости опоры.

См. фиг. 6. Пластины 431 ребер сначала выступают в осевом направлении из внутренней поверхности впуска 44 насоса к центру внутреннего диаметра впуска 44 насоса корпуса 4 насоса и соединяются до центра внутреннего диаметра. Коническое тело 432 в месте соединения двух пластин 431 ребер располагается в осевом направлении и выступает от внутренней поверхностью впуска 44 насоса, и центр конического тела 432 соответствует центру впуска 44 насоса. Передняя опорная поверхность 433 для вала используется для опоры одного конца стационарного вала 3. Благодаря хорошей способности к сжатию при сохранении долговечности, фторполимер может выдерживать высокую степень сжатия без усталостного отказа. Когда стационарный вал 3 устанавливается в переднюю опорную поверхность 433 для вала, радиальная сила P и момент воспринимаются за счет достаточного коэффициента сжатия и надлежащей длины удерживания L. Так как деформация полимерной оболочки 43a вызывает первичную деформацию и смещение стационарного вала 3, достаточное сжатие и длина удерживания L позволяют с легкостью передавать силу на переднюю опору 43. Длина удерживания L составляет минимум 50% от диаметра стационарного вала 3.

См. фиг. 6. Стационарный вал 3 и его опорная конструкция должны воспринимать множество усилий от нагрузок, включая вес W внутреннего ротора, эксцентрическую центробежную силу X, радиальную силу P и их моменты. Вес W внутреннего ротора - это сила, создаваемая весом ротора. Эксцентрическая центробежная сила X возникает вследствие зазора в керамическом подшипнике 79. Радиальная сила P - это сила, действующая на рабочее колесо 5 из-за неравномерного давления жидкости в спиральной камере 47 корпуса 4 насоса. Направления действия эксцентрической центробежной силы X и радиальной силы P изменяются в зависимости от условий работы в радиальном направлении.

См. фиг. 6, где множество сил действуют на стационарный вал 3, моменты создаются за счет плеч сил. Возьмем в качестве примера первичную деформацию передней опорной поверхности 433 для вала. Нулевое положение плеча силы зависит от расположения линии B начала отсчета, расположенной на передней опорной поверхности 433 для вала. Момент веса равен весу W внутреннего ротора, умноженному на длину WL плеча веса. Момент эксцентрической центробежной силы равен эксцентрической центробежной силе X, умноженной на длину XL плеча эксцентрической центробежной силы. Момент радиальной силы равен радиальной силе P, умноженной на длину PL плеча радиальной силы. Сумма упомянутых выше сил и моментов образует суммарную силу и суммарный момент, которые действуют на переднюю опорную поверхность 433 для вала. Эксцентрическая центробежная сила X, образующаяся вследствие износа керамического подшипника 79 из-за увеличения зазора, является основным источником изменения нагрузки на стационарный вал 3. Чем больше износ, тем больше эксцентрическая центробежная сила X. Самое длинное плечо силы - это длина XL плеча эксцентрической силы от середины керамического подшипника 79 до середины передней опорной поверхности 433 для вала. Самое короткое плечо момента - это длина PL плеча радиальной силы. Радиальная сила P вызывает наклон между осью внутреннего ротора 7 и осью стационарного вала 3, что приводит к постоянной деформации опорной конструкции, и деформация имеет место на передней опоре 43.

В зависимости от линии А начала отсчета как центральной точки отсчета, расположенной в середине пластины 431 ребра, суммарная сила передней опорной поверхности 433 для вала, создаваемая совместно весом W внутреннего ротора, эксцентрической центробежной силой X и радиальной силой P, и их моменты воспринимаются передней опорой 43. Значение момента равно суммарной силе передней опорной поверхности 433 для вала, умноженной на длину AB плеча.

См. фиг. 6. Прочность защитной оболочки 41 (см. совместно с фиг. 1A), изготовленной из антикоррозионного материала, уменьшается по мере роста температуры, а также происходит деформация из-за повышения давления. В зависимости от линии C начала отсчета как центральной точки отсчета для задней опорной поверхности 413 для вала защитной оболочки 41, суммарная сила действует на заднюю опорную поверхность 413 для вала своей меньшей частью, и суммарная сила, в основном, действует на переднюю опорную поверхность 433 для вала. Длина BC плеча, расстояние от линии B начала отсчета до линии C начала отсчета, умноженная на действующую силу, дает значение момента, действующего на заднюю опорную поверхность 413 для вала. Длина BC плеча больше длины AB плеча (т.е. задняя опорная поверхность 413 для вала воспринимает меньше момент и силу), поэтому большая часть сил и моментов воспринимается передней опорой 43 через стационарный вал 3.

См. фиг. 7, на которой представлен вид в разрезе композитной защитной оболочки 41, воспринимающей силу и момент, согласно второму варианту осуществления. Передний конец составного стационарного вала 3a поддерживается передней опорой 43 корпуса 4 насоса, и задний конец составного стационарного вала 3a поддерживается задней опорной поверхностью 413 для вала (см. совместно с фиг. 1B) защитной оболочки 41. Составной стационарный вал 3a содержит керамическую втулку 33 вала, металлический вал 32 и герметизирующую гайку 323. Металлический вал 32 проходит сквозь центральное отверстие 332 втулки керамической втулки 33 вала. Конец винтовой части металлического вала 32 крепится в резьбовом отверстии 433b, расположенном в центре передней опорной поверхности 433 для вала в передней опоре 43. Другой конец винтовой части использует стягивающую гайку 321 для прижатия к задней поверхности керамической втулки 33 вала. Таким образом, формируется комбинированный стационарный вал 3a высокой жесткости. Герметизирующая гайка 323 крепко соединена с задним концом металлического вала 32 для полного уплотнения составного стационарного вала 3a. Цилиндрический наружный диаметр герметизирующей гайки 323 опирается на заднюю опорную поверхность 413 для вала в защитной оболочке 41.

Средняя часть составного стационарного вала 3a сопрягается с керамическим подшипником 79 внутреннего ротора 7, вращающегося соответствующим образом. Длина средней части соответствует длине керамического подшипника 79, чтобы воспринимать совокупную силу от внутреннего ротора 7.

Пластины 431 ребер и передняя опорная поверхность 433 для вала в металлической передней опоре 43 обеспечивают опору высокой жесткости для составного стационарного вала 3a, что позволяет решить проблему уменьшения прочности пластичного материала при увеличении температуры.

См. фиг. 7. Когда радиальные силы P и моменты действуют на составной стационарный вал 3a, на переднюю опору 43 также действуют радиальные силы P и моменты, вызывая деформацию и смещение передней опоры 43.

См. фиг. 7. Центральная часть составного стационарного вала 3 сопрягается с керамическим подшипником 79 внутреннего ротора 7 таким образом, что составной стационарный вал 3a служит опорой для вращения внутреннего ротора 7 соответственно. Длина центральной части соответствует длине керамического подшипника 79. Составной стационарный вал 3a и его опорная конструкция должны воспринимать множество усилий, включая вес W внутреннего ротора, эксцентрическую центробежную силу X, радиальную силу P и их моменты. Вес W внутреннего ротора - это сила, создаваемая весом ротора. Эксцентрическая центробежная сила X - это эксцентрическая центробежная сила от центра тяжести ротора, связанная с наличием зазора в керамическом подшипнике 79. Радиальная сила P - это сила, действующая на рабочее колесо 5 из-за неравномерного давления жидкости в спиральной камере 47 корпуса 4 насоса.

См. фиг. 7. Множество сил действуют на составной стационарный вал 3a, а также момент создается за счет плеч сил. Нулевое положение плеча силы зависит от положения линии A начала отсчета передней опоры 43.

Момент веса равен весу W внутреннего ротора, умноженному на длину WL плеча веса. Момент эксцентрической центробежной силы равен эксцентрической центробежной силе X, умноженной на длину XL плеча эксцентрической центробежной силы. Момент радиальной силы равен радиальной силе P, умноженной на длину PL плеча радиальной силы. Сумма упомянутых выше сил и моментов образует суммарную силу и суммарный момент, которые действуют на переднюю опору 43. Эксцентрическая центробежная сила X, образующаяся вследствие износа керамического подшипника 79 из-за увеличения зазора, является основным источником изменения нагрузки на составной стационарный вал 3a. Чем больше износ, тем больше эксцентрическая центробежная сила X. Самое длинное плечо силы - это длина XL плеча эксцентрической силы от середины керамического подшипника 79 до середины передней опоры 43. Самое короткое плечо силы - это длина PL плеча радиальной силы. Радиальная сила P вызывает наклон между осью внутреннего ротора 7 и осью составного стационарного вала 3a, что приводит к постоянной деформации передней опоры 43.

Прочность защитной оболочки 41 (см. совместно с фиг. 1A), изготовленной из антикоррозионного материала, уменьшается по мере роста температуры, а также происходит деформация из-за повышения давления. В зависимости от линии C начала отсчета как центральной точки отсчета для задней опорной поверхности 413 для вала в защитной оболочке 41, суммарная сила действует на заднюю опорную поверхность 413 для вала лишь своей крайне небольшой частью, и суммарная сила, в основном, действует на переднюю опору 43. Защитная оболочка 41 спроектирована только для сопротивления внутреннему давлению перекачиваемой жидкости.

Предшествующее описание примерных вариантов осуществления изобретения было представлено исключительно в целях иллюстрации и описания и не должно считаться исчерпывающим или ограничивающим настоящее изобретение исключительно описанными точными формами. В свете изложенных выше идей возможно множество модификаций и вариаций.

Данные варианты осуществления были выбраны и описаны с целью объяснить принципы изобретения и их практическое применения, чтобы побудить других специалистов в данной области техники использовать изобретение и его различные варианты осуществления и различные модификации как подходящие для предполагаемого конкретного применения. Специалистам в данной области техники станут очевидны альтернативные варианты осуществления, к которым относится настоящее изобретение, без отступления от замысла и объема. Соответственно, объем настоящего изобретения определяется прилагаемой формулой, а не предшествующим описанием и приведенными в нем примерными вариантами осуществления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕРМЕТИЧНЫЙ ЭЛЕКТРОНАСОС С ПРИВОДОМ НА ПОСТОЯННЫХ МАГНИТАХ С КОРПУСОМ, ЗАЩИЩЕННЫМ ОТ КОРРОЗИИ | 2012 |

|

RU2540320C9 |