Изобретение относится к технологии восстановления чугунных радиаторов отопления, используемых для обогрева помещений в системах центрального отопления.

Чугунные радиаторы относятся к секционным радиаторам, конвективного типа. Собираются чугунные радиаторы из секций в зависимости от сделанного расчета секций. По теплопередаче и теплоотдаче, чугун один из лучших материалов. Чугунные радиаторы отопления обладают высокой несущей способностью и морозостойкостью. Среди преимуществ чугунных радиаторов следует отметить устойчивость к агрессивным параметрам теплоносителя. Она обусловлена материалом их изготовления - чугун долго не подвергается коррозии даже при высоких температурах. Различные химические добавки в теплоноситель, а также образующиеся в магистральных трубах окислы железа, также не приводят к разрушению чугуна.

Известен способ восстановления чугунных радиаторов отопления (https://www.dmworld.ru/about/restavratsia_retro_radiatorov/).

Этапы восстановления чугуна включают: удаление старой краски (удаление краски производится в дробеструйной камере); дробеструйную обработку; внутреннюю промывку; финишную покраску с помощью износостойких алкидных или эпоксидных красок.

Известен способ производства стального радиатора (патент CN100420543C, B23P 23/04, опубл. 22.06.2005 г.). Способ изготовления стального радиатора по настоящему изобретению включает следующие этапы: обработку и формирование пленочной головки, соединение встык двух головок, сварку двух пленочных головок, разделение сварного узла коллектора на первый узел разделения и второй узел разделения в поперечном среднем положении, соединение двух частей первого узла разделения и второго узла разделения с первой соединительной трубкой, второй соединительной трубкой и третьей соединительной трубкой в месте разреза, сварка нескольких комплектов для формирования цельного стального радиатора.

Известен процесс восстановления чугунных радиаторов, выбранный в качестве прототипа, включающий в себя следующие операции: термическую обработка б/у радиаторов в печи, в результате чего шлак, осевший внутри, превращается в пыль и удаляется на последующих стадиях, разборку батарей по секциям, что позволяет более качественно произвести их очистку, очистку разобранных секций механическим способом до металла, сборку секций в радиаторы с новыми прокладками, гидравлическую опрессовка батарей давлением до 25 атм., что позволяет выявить дефекты, в результате чего бракованные секции удаляются, окраска готовых радиаторов грунтом ГФ-021 серого цвета (https://xn--55-6kcaty7blfs.xn--p1ai/technology).

Недостатком прототипа является то, что в печь для термообработки закладываются радиаторы в сборе, это приводит к неравномерному воздействию теплового потока на секцию, что влечет за собой не полное выгорание шлака в секциях средней части радиатора и соответственно не производится снятие усталости металла. В результате каналы секции остаются забиты шлаком, что приводит к затруднению проходимости теплового носителя и как следствие пониженную теплоотдачи. Отсутствие специальных ключей приводит к срыву шлицов ниппелей и недотянутости секций. Отсутствие стадии дефектовки и подготовки ниппелей может привести к негерметичному соединению, снижению срока службы радиатора отопления. Отсутствие специальных столов для разбора и сбора секций с устройством для зажима секций не обеспечивают должную фиксацию радиатора при проведении работ приводит к повышенному риску травмоопасности и снижению эффективности производства. Отсутствие пневмоинструмента и линий сжатого воздуха не обеспечивает эффективность производительности труда. Отсутствие этапа гидромойки и грязевой фрезы не обеспечивает отчистку секции снаружи и внутри канала секции, что может привести к недостаточной эффективности работы и повторному образованию загрязнений секции и системы отопления после установки радиатора. Обязательно проводить полную отчистку секции с использованием соответствующего оборудования и методов, чтобы гарантировать ее надежность и долговечность. Отсутствие посекционной пневматической опрессовки секций чугунного радиатора на станке не обеспечивает достоверную проверку герметичности секции, так как при гидравлическом испытании на мокрой секции заметить микросвищ невозможно, а при накачивании воздухом с последующим опускании секции в ванну с водой малейшее отверстие будет пропускать воздух бракованная секция будет легко идентифицирована. Отсутствие этапа нанесения нанапокрытия внутри секции после этапа посекционной пневматической опрессовки на станке. Отсутствие нанесения нанопокрытия внутри секции не позволит обеспечить устойчивость к коррозии и предотвратить возможность образования отложений на поверхности внутренних стенок секции. Применение же нанопокрытия повысит эффективность передачи тепла и продлит срок службы радиатора.

Технической проблемой заявленного изобретения является восстановление технических характеристик чугунной секции радиатора отопления и приведение её в состояние идентичное новому используя заявленный способ.

Технический результат заявленного изобретения является создание способа восстановления чугунного радиатора отопления с высокой степенью экологичности внутренней и внешней поверхности каждой восстановленной секции, что обеспечивает в том числе сохранность ниппелей и долговечность систем отопления, а также устойчивость к коррозии и проявлению антимикробных свойств.

Работавшие по 20-30 лет для комфорта среды обитания человечества чугунные радиаторы отопления, а некоторые и до 50 лет, подвергались множеству физико-химических факторов воздействия на ниппельные соединения, в результате которых усилие для их разъединения должны были быть настолько сильным, что это приводило либо к поломке шеи секции, либо к высоким трудозатратам с низкой производительностью. В процессе этап разбора был значительно механизирован. Разработан ряд нестандартного оборудования и инструмента, которые помогли увеличить производительность, снизить брак по входящему сырью, стимулировать последующие этапы производства на увеличение объёма выпуска готовой продукции. Снизился тяжелый ручной труд. Помимо механизации, потребовалась дополнительная установка вспомогательного оборудования, в виде компрессоров с ресиверами увеличенного объёма, а также лубрикатор для подачи смазки в систему, рампы-осушителя с возможностью подключения нескольких потребителей. Основная идея, реализованная на этапе разбора, заключается в следующем, вместо ручного разбора, в котором из инструмента используются гаечные ключи и слесарные лопатки, объём переработанного сырья достигал 300-350 секций максимум за рабочую смену внедрить выше обозначенные средства механизации и вспомогательное оборудование. Изготовление специальных столов с захватами, с подведённой линией сжатого воздуха, подключение пневматического ударного инструмента, и эксклюзивные, не имеющие аналогов ключи разбора всё это привело к возможности разбора до 1500-2000 секций в среднем за рабочую смену, что эквивалентно 16 тоннам переработанного сырья. Рост производительности составляет более чем в 5 раз. Был разобран один из экземпляров пневмо-инструмента, детали, которые подвержены более быстрому износу из-за больших нагрузок зафиксированы в чертежах. В лаборатории металловедения подобран сорт металлопроката и степень его закаливания, после обработки с запасом прочности для долговечности и снижения затрат по покупке импортных комплектующих и минимизации рисков отсутствия их в продаже. Компрессорам проведён технический осмотр, заменены расходные части, построено отдельное помещения для компрессоров и лубрикатора, а также внедрен график проведения ТО.

Поставленная задача решается тем, что способ восстановления чугунного радиатора отопления, включает механизированный разбор радиатора отопления по секциям, термическую обработку чугунных радиаторов отопления, чистку, сборку секций, опрессовку готовых радиаторов, но в отличие от прототипа производят термическую обработку, (снятие краски с поверхности и внутренняя очистка от инородных образований секции) после разбора радиатора медленным нагревом до 850°С до 5 ч с последующим медленным охлаждением или пестроструйной или ультразвуковой обработкой или химической, при этом после чистки проводят гидромойку секций с использованием нагнетательной установки до 300 Бар и ванны для гидромойки обожженых секций под высоким давлением, с последующей опрессовкой в виде пневматического испытания до 25 атм каждой секции на станке, нанесение гальванического покрытия, нанесение грунтовки методом погружение в ванну с краской или методом нанесения краскопультом с заключительным нанесением наноразмерного антимикробного покрытия на внутреннюю и наружную поверхность секции, сборку радиаторов из восстановленных секций, имеющих одну модификацию, размерность и рисунок осуществляют на чугунные или стальные ниппели с межсекционными прокладками из термостойкой резины толщиной 2-3 мм с последующей опрессовкой сжатым воздухом под давлением до 25 атм и погружением в опрессовочную ванну с водой, проведением финального гидравлического испытания прибора в сборе и нанесение наноразмерного антимикробного материала.

Термическую обработку проводят с помощью равномерного нагрева спиралями всей поверхности секции в термической камере, где каждый слой перпендикулярен предыдущему в специально изготовленных клетях.

Термическую обработку проводят путем обжига валом собранных радиаторов, используя горючие материалы, как источник открытого огня или паяльную лампу.

Химическую обработку проводят кислотным или щелочным раствором, например, промывкой каустической содой.

Увеличение производительности этапа разбора, внедрение новых методов и способов работы, разработка уникальных и грамотных технических решений, привели к результату поиска решений по обработке разобранных секций перед их механической чисткой. Опыт работы и наблюдения за конкурентными структурами из других городов показали, что существует два метода, которые используются для обработки секций:

1. Химический, при котором используются либо кислотный, либо щелочной раствор.

2. Термический, при котором осуществляется воздействие, как правило на неразобранный радиатор, высокой температурой как открытого огня, так и при помощи нагревательного элемента.

Химический метод исключился, по причинам трудоёмкости, опасности, низкой производительности, сложности поставки реагентов, необходимости поиска квалифицированных кадров, а также как выяснилось в последствии, порчи секций и быстрый вывод их из эксплуатации, без возможности восстановления.

Термический метод был взят за основу с необходимостью разработки печи для обжига. Многие конкуренты из других регионов, используют метод открытого огня при обработке секций. Данный метод при масштабах промышленного, а не «гаражного» объёма производства, требует серьёзного проекта печи, с обеспечением подвоза/закупки топлива, проекта трубопровода для его подачи и как следствие дополнительным затратам по монтажу, эксплуатации, найму квалифицированных кадров. Значительно снижается уровень безопасности производства. Также негативным фактором использования открытого огня, является то, что его воздействие не равномерное по всей площади и объёму. В результате возникают места сильного контакта чугуна с огнём и как следствие ослабление этих мест. Для избежание этого, требуется тонкая настройка аппаратуры, использование дорогих форсунок, насосов и опять же наём квалифицированных кадров.

Одновременно с этим при эксплуатации чугунного радиатора отопления образуется усталость металла. Усталость материала - процесс постепенного накопления повреждений в детали под действием переменных (часто циклических) напряжений, приводящий к изменению свойств материала, образованию трещин, их развитию и разрушению материала детали за указанное количество циклов напряжения. Усталость металла напрямую связана с количеством циклов напряжения и величиной приложенного к ней напряжения. Если локальные напряжения поддерживаются ниже определенного значения, металл не будет иметь усталостного разрушения, и деталь будет работать удовлетворительно в течение бесконечного периода времени. Термическая обработка серого чугуна, а именно изготовление чугунных радиаторов отопления, позволяет снять усталость металла, возникшего в результате длительной эксплуатации, а также вернуть первичные свойства чугуна. В результате расчетов и проведения экспериментов выявлено, что усталость металла можно устранить медленным нагревом до 850°С. С учетом толщины стенок чугунной секции, эта температура поддерживается в течение от 4 до 5 ч, после чего следует медленное охлаждение. При таком отжиге никаких структурных изменений на молекулярном уровне не происходит.

В результате расчёта всех составляющих по техническим сторонам, имеющейся энергетической базе, экономической эффективности было принято решение о разработке печи с нагревательными элементами. Благодаря грамотному техническому и энерго-эффективному подходам, проектная печь подвергает температурному воздействию слой краски и остатки влаги и грязи внутри секций, не нанося вреда и деформации чугунной форме. Конструкция печи исключает использование шамотной кладки, что значительно облегчает её вес и стоимость. В качестве теплоизоляции используется минеральная вата, а форм-фактор в виде сэндвич панелей, создаёт эффект «термос», что значительно ускоряет нагрев и снижает энерго-затраты на него.

Нагревательный элемент изготавливается из нихромовой проволоки диаметром 4мм, марки Х20Н80-Н. Данный сплав, наиболее подходящий по механическим и физическим свойствам. Скрученный в спираль, он располагается на трёх ярусах и уложен в специальный изоляционный канал. Управление печью для обжига секций осуществляется путём внесения настроек в прибор типа ТРМ1 «ОВЕН», который расположен в шкафу управления.

В рамках проекта по автоматизации процессов в цехе, основным требованием по управлению печью заложено снижение влияние человека на этот процесс. В результате разработки шкафа управления, это требование полностью соблюдается, а именно:

1. После включения нагрева, сотруднику не требуется контролировать период отключения, так как достигнув значения установленной максимальной температуры, автоматика отключит нагрев и продолжит ее поддержание на заданном промежутке времени.

2. После отключения нагрева, подаётся постоянный звуковой и световой сигналы до тех пор, пока работник их не отключит принудительно.

3. Работа спиралей отображается на специальных индикаторах, которые показывают значение тока и величину напряжения. Сотрудник, обслуживающий печь, может контролировать процесс обжига в ней, без открытия её крышки, а также оперативно принять меры в случае обрыва спирали.

В шкафе управления установлен счётчик энергопотребления, за счёт которого можно проводить аналитику и настройку режимов для энерго-эффективной работы.

Элементы защиты обеспечивают безопасную работу печи для сотрудников, которые её обслуживают. На этапе обжига используют клеть для складывания секций. Оптимально подобранные габариты, позволяют уложить в клеть 110 секций, например, модификации МС 140/500. При заполнении модификацией МС 90/500, количество уложенных секций увеличится. А универсальность клети позволяет совмещать одновременное заполнение любыми модификациями, независимо от их размеров, и обеспечивать правильный центр тяжести при перемещении как грузоподъёмным механизмом, так и при передвижении её такелажной тележкой/роклей.

Размерность клети для складывания секций обеспечивает её лёгкое и равномерное погружение в печь для обжига, минимизирует риски опрокидывания, рассыпания секций и как следствие травмо-опасной нагрузки на сотрудников. Загрузка может осуществляться как в печь вертикальной, так и горизонтальной загрузки. Используемый металлопрокат при изготовлении и сварные соединения имеют запас прочности как по температуре использования, так и по массе загружаемого сырья.

Обожжённые, разобранные секции должны быть подвергнуты механической чистке перед отправкой на следующие этапы. Механическая чистка включает в себя отбивку секции, для удаления основной массы технической грязи, а также инструментальную чистку внутри шеи, для удаления остатков грязи, прилипшей к внутренней части и не отделившейся после отбивки. Метод отбивки включает в себя ручной способ удара об резиновый коврик, с вытреханием содержащейся внутри каналов технической грязи. Этот способ очень трудоёмкий, так как общая масса поднятых секций за смену одним сотрудником, только на взмахе составляет в среднем 3200 кг, из расчёта 400 секций по 8 кг каждая. Если учесть тот факт, что одного удара об резиновый коврик как правило недостаточно, то к этому значению можно прибавить 50-70%. Ручная отбивка секций приводит к более быстрому износу спецодежды, перчаток в частности, повышенной травмо-опасности, высокому засорению площади рабочего места. Целью технического развития этапа чистки является снижение трудозатрат и повышение производительности сотрудников, за счёт исключения такого элемента, как ручная отбивка секций.

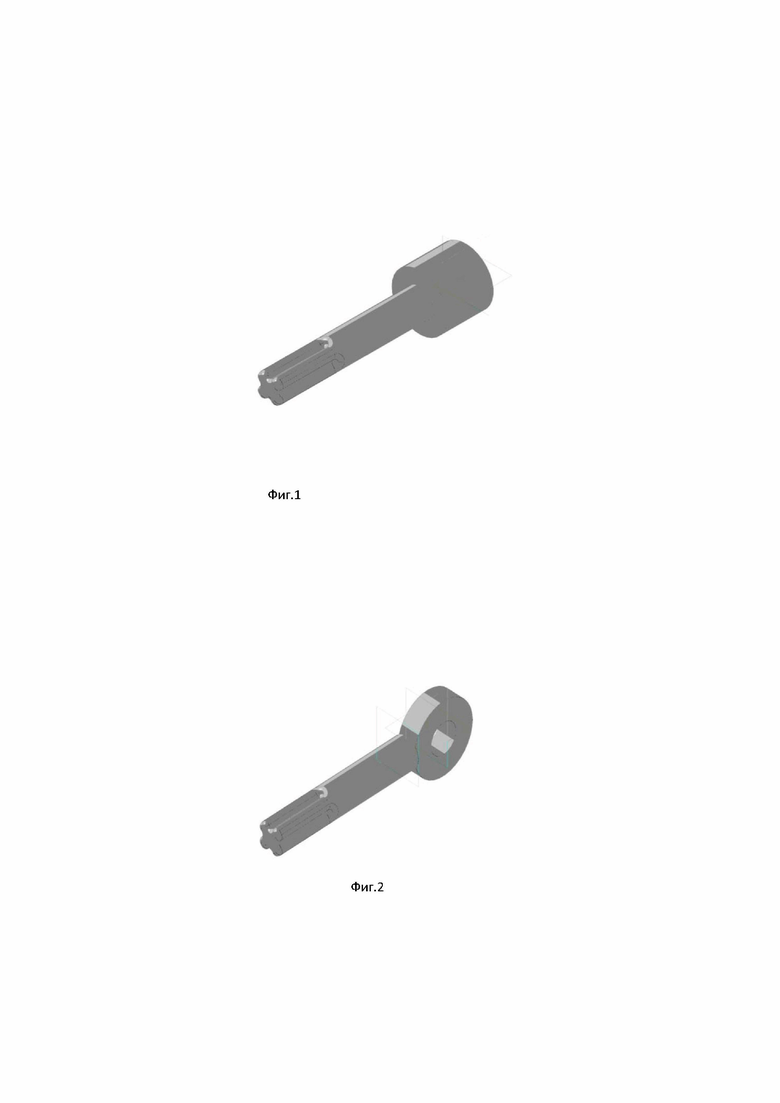

Сбор и разбор производят с использованием ключей цилиндрической формы имеющие с одной стороны специальные шлицы на рабочей части, которые позволяют плотно захватить шлицы чугунного или стального ниппеля, а с противоположной стороны адаптер для инструмента или силовое кольцо для добавления рычага при необходимости увеличения усилия при крутящем моменте.

Продуманная форма позволяет ключу разбора легко проникать в ниппельное соединение и с лёгкостью его раскручивать. Подобранная марка стали и степень термообработки, позволяют выдерживать ударные и крутящие нагрузки, создаваемые пневмоинструментом.

На фигуре 1 представлен ключ для разбора секций. Продуманная форма позволяет ключу разбора легко проникать в ниппельное соединение и с лёгкостью его раскручивать. Подобранная марка стали и степень термообработки, позволяют выдерживать ударные и крутящие нагрузки, создаваемые пневмоинструментом.

На фигуре 2 представлен ключ для сборки радиаторов из восстановленных чугунных секций специально. Ключ может использоваться как для сборки, так и для ручной разборки. Специальные проточки на рабочей части позволяют легко проникать в шлицы чугунного или стального ниппеля, а силовое кольцо удобно располагается в руке или может использоваться для добавления рычага при необходимости увеличения усилия при крутящем моменте.

В заявленном изобретении используют столы с зажимами для сбора и разбора поступающего сырья на секции, с подведенными линиями сжатого воздуха для цели разбора с помощью ударного пневмоинструмента и опрессовки собранного радиатора. Стол обеспечивает максимально удобный подход в работе на данном этапе производственного процесса, укомплектован необходимой оснасткой, зажимами/фиксаторами, подведён и скрыт трубопровод со сжатым воздухом, что способствуют увеличению рабочего пространства ввиду исключения разводки, состоящей из шлангов, соединений, кранов и прочего, по стенам и полу.

На фигуре 3 представлен стол для разбора поступающего сырья на секции, имеющий достаточный предел прочности при ударных и крутящих нагрузках. Стол имеет 2 рабочих места. При необходимости есть возможность перестановки захватов, что увеличивает его универсальность и позволяет работать с любой стороны по желанию сотрудника.

На фигуре 4 представлен стол для сборки чугунных радиаторов. Универсальность его заключается в том, что при необходимости данный стол может использоваться как разборочный. Принцип «Всё под рукой», обеспечивает ускорение процесса сборки и увеличение производительности всего участка. Размеры стола позволяют собирать на нём радиаторы до 12 секций, имеющие любую размерность и модификацию. На стол подводятся такие коммуникации как сжатый воздух и локальное освещение рабочего места. Подача сжатого воздуха при опрессовке собранного радиатора осуществляется через гибкую подводку, оснащённую отсекающим краном с системой визуального контроля за давлением.

В заявленном изобретении используют грязевую фрезу в нагнетательные установки.

Очищенные и обожженные секции необходимо подвергнуть гидромойке под высоким давлением. Высокое давление обеспечивает легкое снятие остатков технической грязи как снаружи секции, так и окончательную очистку её внутренних каналов. Высокое давление достигается использованием специальной нагнетательной установки до 250 Бар. Насадка на пистолете оператора круговыми движениями распыляет воду и легко смывает остатки шлама. Частички смытой технической грязи отводятся из промывочной ванны в специально разработанную трёхступенчатую ванну-сепаратор, где оседают на её дно, в зависимости от фракции, каждая на своей ступени очистки, а очищенная вода уходит в канализацию. Для успешной и качественной работы была разработана промывочная ванна. Специальная подставка обеспечивает укладку как стандартных секций 140/500, так и других размеров типа 185/500 160/500, 160/300, 140/300, 110/500, 100/500, 110/350, 100/300, 90/400, 90/200.

В качестве ванны для гидромойки обожженых секций под высоким давлением используют конструкцию для укладывания секций и системы очистки с возможностью разового объема загрузки не менее 30 стандартных секций, при этом подставка для укладывания секций обеспечивает укладку всех модификаций, при этом отвод воды с технической грязью осуществляют через специальное дренажное отверстие и по канализационному трубопроводу в трёхступенчатый сепаратор.

Важным и очень ответственным этапом всего производственного процесса, является этап опрессовки восстановленных секций. Данный этап не позволяет секциям с дефектами попасть на этап сборки готовой продукции. Помимо качественного отсева дефектов, этап опрессовки должен обеспечивать скорость подачи проверенных секций на сборку, а этого можно достичь только внедрением элементов автоматизации и разработки нестандартного оборудования или станка. Исходя из потребностей и полученного опыта работы, а также обращения к инженерам-конструкторам, был разработан опрессовочный станок с числовым программным управлением (ЧПУ).

В заявленном изобретении используют опрессовочный станок с числовым программным управлением, который содержит пневматические зажимы с подведенной линией высокого давления для захвата и опрессовки проверяемой секции до 25 атм при этом регулировка осуществляется пневматическим редуктором, опускании её в ванну с водой, нагнетании в секцию проверочного давления и возврат с разжимом, при этом алгоритм данных последовательных действий осуществляется в автоматическом режиме и управляется программой с осуществлением визуального контроля оператора, для осуществления настроек скорости поднятия и погружения на лицевой стороне используют пневматический дроссель.

Перед сборкой осуществляют дефектовку чугунных ниппелей с последующим погружением в масло моторное с целью облегчения его закручивания и раскручивания в секции. Получив возможность значительного увеличения переработки сырья и готовых к дальнейшему этапу производства восстановленных секций, появилась острая необходимость увеличения производительности этапа сборки чугунных радиаторов. Проведя анализ текущей работы данного этапа, были выявлены проблемные точки, препятствующие увеличению производительности, а именно:

-слабая освещённость рабочего места;

-захламлённость рабочей зоны секциями, ввиду отсутствия специальных мест складирования или подвеса;

-отсутствие линии сжатого воздуха и использование стационарных компрессоров, занимающих полезное пространство и снижающие скорость работы из-за низкой производительности;

-длинные логистические действия, с большими тяжестями, при опрессовке готовой продукции и складировании её в штабель;

-столы для сборки не имеют необходимых захватов и предназначены для работы двух сотрудников, что вызывает сложности при их работе с длинными радиаторами;

-необходимость разработки металлических штабелёров, взамен использующихся и быстро приходящих в негодность деревянных поддонов;

-необходимость разработки специальных ключей для сборки;

-необходимость разработки специальных опрессовочныхванн, способных выдерживать нагрузки при погружении длинных секций и соответствовать их габаритам.

В комплекс мер по модернизации вошли такие мероприятия, как изготовление универсального стола для сборки, с возможностью подключения/подведения необходимых коммуникаций, изготовление опрессовочной ванны с необходимыми прочностными характеристиками, подведение необходимых для работы коммуникаций с расстоянием, обеспечивающим быструю их доступность. Для обеспечения этапа сборки сжатым воздухом, к каждому рабочему месту были подведены индивидуальные линии, установлены дополнительные ресиверы и смонтированы нагнетатели с системой контроля подачи.

Качество готового, собранного радиатора проверяется путем нагнетания в него сжатого воздуха (12 атмосфер ) и проверке на наличие свищей, отверстий или трещин, путём опускания в опрессовочную ванну с водой. При обнаружении отклонений, радиатор перебирается, удаляются забракованные секции, собирается и снова опрессовывается. Готовая продукция собирается от двух, до двенадцати секций, что является конкурентным преимуществом перед компаниями аналогичной деятельности.

Сборка радиаторов из восстановленных секций осуществляется на чугунные ниппеля, с межсекционными прокладками из термостойкой резины и секций, имеющих одну модификацию, размерность и рисунок.

Собранные чугунные радиаторы должны быть опрессованы сжатым воздухом и погружены в опрессовочную ванну с водой. Данный способ позволяет визуально выявить микро-свищи, трещины или возможные дефекты сборки, такие как смещение прокладки из-за сбитой соостности, её слабый прижим или наоборот перетягивание. Используемые материалы и способы её сборки обеспечивают пятилетний цикл использования без дополнительных затрат. Ванна оснащается такими коммуникациямикак линия с сжатым воздухом, канализационный слив воды, трубопровод с технической водой, локальное освещение. Всё это в комплексе обеспечивает высокую производительность и увеличение качества выпускаемой продукции.

Собранные радиаторы должны складироваться на специальные штабелёры, способные выдерживать груз до 2000 кг с возможностью передвижения их при помощи гидравлической тележки с вилами (рокли). Выбор изготовления из металла обусловлен запретом на использование деревянных поддонов ввиду увеличения пожароопасной нагрузки. Для перемещения собранных чугунных радиаторов из восстановленных секций, разработана грузоподъёмная передвижная рама с электрической талью. При сборке радиаторов 10-12 секций, значительная нагрузка при их ручном перемещении до опрессовочной, ванны, обратно на стол и до штабелёра, вызывает как раннюю усталость у сотрудников, так и риск получения травмы. Разработанная рама снижает данные нагрузки и риски. Имея пролёт в ширину стола и колесную базу, у сотрудника перемещение радиатора после поднятия занимает меньше времени и усилий. Покраска осуществляется методом полного погружения в покрасочную ванну, полностью собранного радиатора для нанесения наноразмерного антимикробного материалом. Тем самым на радиаторе не остается не прокрашенных мест. После того как грунтовое покрытие высыхает, радиаторы складываются на паллеты и упаковываются в пачки по 20 шт. (7-ми секционные).

Техническое развитие этапа покраски, заключается в разработке покрасочного комплекса с максимально автоматизированной системой управления данным процессом, в обособленном помещении, отвечающим всем требованиям промышленной и пожарной безопасности.

Способ восстановления чугунных радиаторов отопления осуществляется следующим образом.

Пример осуществления приведен ниже:

Пример 1.

Способ изготовления секционного чугунного радиатора выполненого, из семи секций осуществляли следующим образом. Брали старый чугунный радиатор отопления, бывший в эксплуатации в количестве 10 секций и располагали горизонтально на разборочный стол с подведённой линией сжатого воздуха и фиксировали зажимами затем с помощью пневмоинструмента и накидной головки (диаметром 55 мм, 50 мм, 45 мм) ударно вращательными движениями откручиваются пробки на крайних секциях.

Затем данный ключ меняется на ключ для разбора секций. Далее ключ вставляли в верхнюю внутреннюю часть резьбового соединения крайней секции, проходя её на сквозь до места соединения с второй секцией сантехническим ниппелем, имеющего с двух торцов левую и правую трубную цилиндрическую резьбу G 1 1/4 или 1 дюйма, предназначенную для соединения отдельных секций в радиатор отопления.

Ключ входит в зацепление шлицами, расположенными на ключе с шлицами на ниппеле. Раскрутив ниппельное соединение с одной стороны на 2-8 мм, ключ вставляют в нижнюю часть секции и повторяют действие. Открутив равномерно оба ниппеля, крайняя секция проходит визуальную отбраковку и кладётся в клеть для последующего прожига. Аналогичным образом отсоединяются и складываются оставшиеся девять секций. Ниппеля также проходят визуальную отбраковку. На этом этапе одна секция из 10 отбраковывается по одному или нескольким признакам: трещина, свищ, скол ребра теплообменника (оребрение).

После чего клеть с девятью секцию опускали в электрическую печь с нагревательными элементами из нихромовой (или фехралевой) проволоки.

Время нахождения секций в печи до 5 часов. Максимальная температура обжига в электропечи до 850 градусов цельсия. Время и температура выставляется оператором в пульте управления и зависит от загрязнения и модификации секции. После достижения заданной температуры при помощи грузоподъёмного механизма клеть изымается из печи для последующего медленного остывания до комнатной температуры.

Далее происходит этап механической чистки, где секция загружается в отбивочную трубу. Затем, используя инструмент, позволяющий проникнуть во внутрь канала секции через её резьбовое соединение, происходит удаление остатков грязи, прикипевшей к внутренней части и не отделившейся после отбивки. Аналогичным образом осуществляется удаление основной массы грязи внутри секции у остальных секций.

Далее все девять секции одновременно выкладывали в ванну на подставку параллельно друг другу резьбовыми соединениями вверх. Где поверхность и внутренние каналы секций подвергали воздействию мощной струи воды под высоким давлением до 300 бар с использованием нагнетательной установки и фрезы. Сначала обрабатывали с одной стороны секции, а затем, перевернув их на 180 градусов по горизонтальной оси, повторяли процедуру воздействия.

Затем секции складывали на металлический паллет и при помощи рохли перемещали к станку для пневматической опрессовки каждой секции. Далее секция располагается горизонтально на нижнюю станину станка и при помощи пневматических цилиндров сверху на неё опускается ответная часть. Затем происходит нагнетание поверочного давления в секцию до 25 атм с параллельным опусканием её в ванну с водой, осмотром на герметичность, возвратом в исходное положение и разжимом. Аналогичным образом через станок пропускали оставшиеся восемь секций. Станок не позволяет секциям с дефектами попасть на этап сборки готовой продукции. На нем отбраковывается порядка 20 % опрессованных секций. В нашем примере две секции не прошедшие опрессовку уходят в брак.

Далее через резьбовое соединение на внутреннюю поверхность каждой из семи секций наносится наноразмерное покрытие.

После обработки, все подготовленные секции выкладывали горизонтально на сборочный стол резьбовым соединением вверх для последующей зачистки дрелью с железной щеткой-косичкой места соединения секций до его зеркального состояния, что даёт максимально герметичное соединение при сборке. Затем, в шейки секций вкручивали заранее подготовленные и прошедшие дефектовку ниппеля. На каждый ниппель одевается одна термостойкая резиновая прокладка 2-3 мм. Далее крайняя секция ставится на ребро и фиксируется зажимами (или электромагнитом) на сборочном столе. Затем крайнюю секцию соединяли ниппелем с второй секцией при помощи ключа для сбора секций. Для обеспечения герметичности радиатора секции должны соединятся между собой на резиновые прокладки без подмотки. Момент затяжки ниппелей производится в диапазоне 120-180 Н·м. Аналогичным образом присоединяют к двум соединённым секциям следующие пять секций.

Затем на крайние секции собранного радиатора из семи секций накручивают четыре пробки. Две глухих пробки, пробка с быстроразъёмным соединением для подачи сжатого воздуха и одна с клапаном для сброса давления после опрессовки. Через быстроразъёмное соединение радиатор подключается к системе подачи сжатого воздуха и в него нагнетается давление до 25 атм. Далее радиатор в сборе из семи секций погружается в опрессовочную ванну с водой для проверки на герметичность. Затем радиатор вынимают, стравливают давление воздуха, откручивают пробку с быстроразъёмным соединением для подачи воздуха и накручивают пробку с быстроразъёмным соединением для подачи воды. Через быстроразъёмное соединение радиатор подключают к опрессовочному насосу и в него нагнетают жидкость доводя давление до 25 атм.

После проведения гидравлического испытания через клапан сбрасывают давление с радиатора и сливают жидкость. Затем радиатор сушат и передают на покраску, где на него при помощи краскопульта наносят грунтовку с наноразмерным покрытием.

Финальным этапом производства является проверка готового радиатора отделом качества.

Пример 2. С использованием электромагнитов, рожкового ключа, фехралевой проволоки, ручной отчистки.

Способ изготовления секционного чугунного радиатора выполненого, из семи секций осуществляли следующим образом. Брали старый чугунный радиатор отопления, бывший в эксплуатации в количестве 10 секций и располагали горизонтально на разборочный стол с подведённой линией сжатого воздуха и фиксировали электомагнитом, затем с помощью рожкового ключа (диаметром 55 мм, 50 мм, 45 мм) и рычага, для увеличения плеча прилагаемой силы, вращательными движениями откручиваются пробки на крайних секциях.

Далее берем ключ радиаторный для разбора секций с силовым кольцом. Далее ключ вставляем в верхнюю внутреннюю часть резьбового соединения крайней секции, проходя её на сквозь до места соединения с второй секцией сантехническим ниппелем, имеющего с двух торцов левую и правую трубную цилиндрическую резьбу G 1 1/4, предназначенную для соединения отдельных секций в радиатор отопления. Ключ входит в зацепление шлицами, расположенными на ключе с шлицами на ниппеле. Затем в силовое кольцо вставляется металлический стержень в виде стальной арматуры длиной от 0,3 до 1,5 метра, выполняющий роль рычага, и вращательными движениями вокруг горизонтальной оси происходит откручивание секций.

Раскрутив ниппельное соединение с одной стороны на 2-8 мм, ключ вставляют в нижнюю часть секции и повторяют действие. Открутив равномерно оба ниппеля, крайняя секция проходит визуальную отбраковку и кладётся в клеть для последующего прожига. Аналогичным образом отсоединяются и складываются оставшиеся девять секций. Ниппеля также проходят визуальную отбраковку. На этом этапе одна секция из 10 отбраковывается по одному или нескольким признакам: трещина, свищ, скол ребра теплообменника (оребрение).

После чего клеть с девятью секцию опускали в электрическую печь с нагревательными элементами из фехралевой проволоки.

Время нахождения секций в печи до 5 часов. Максимальная температура обжига в электропечи до 850 градусов цельсия. Время и температура выставляется оператором в пульте управления и зависит от загрязнения и модификации секции. После достижения заданной температуры при помощи грузоподъёмного механизма клеть изымается из печи для последующего медленного остывания до комнатной температуры.

Далее происходит этап ручной чистки секции методом отбивки с использованием зубила, металлического стола и резинового коврика. Во время данного этапа берется секция в руки и с высоты 0,5 – 1 метра ударяется об резиновый коврик, с последующим вытреханием содержащейся внутри каналов технической грязи. Данная процедура повторяется до момента пока не перестанет сыпаться шлак. Далее через резьбовое соединение зубилом шоркают внутреннюю сторону шейки секции. В результате происходит удаление видимых остатков грязи, прикипевшей к внутренней части стенки секции и не отделившейся после отбивки. Аналогичным образом осуществляется удаление основной массы грязи внутри секции у остальных секций.

Далее все девять секции одновременно выкладывали в ванну на подставку параллельно друг другу резьбовыми соединениями вверх. Где поверхность и внутренние каналы секций подвергали воздействию мощной струи воды под высоким давлением до 300 бар с использованием нагнетательной установки и фрезы. Сначала обрабатывали с одной стороны секции, а затем, перевернув их на 180 градусов по горизонтальной оси, повторяли процедуру воздействия.

Затем секции складывали на металлический паллет и при помощи рохли перемещали к станку для пневматической опрессовки каждой секции. Далее секция располагается горизонтально на нижнюю станину станка и при помощи пневматических цилиндров сверху на неё опускается ответная часть. Затем происходит нагнетание поверочного давления в секцию до 25 атм с параллельным опусканием её в ванну с водой, осмотром на герметичность, возвратом в исходное положение и разжимом. Аналогичным образом через станок пропускали оставшиеся восемь секций. Станок не позволяет секциям с дефектами попасть на этап сборки готовой продукции. На нем отбраковывается порядка 20 % опрессованных секций. В нашем примере две секции не прошедшие опрессовку уходят в брак.

Далее через резьбовое соединение на внутреннюю поверхность каждой из семи секций наносится нанапокрытие.

После обработки, все подготовленные секции выкладывали горизонтально на сборочный стол резьбовым соединением вверх для последующей зачистки дрелью с железной щеткой-косичкой места соединения секций до его зеркального состояния, что даёт максимально герметичное соединение при сборке. Затем, в шейки секций вкручивали заранее подготовленные и прошедшие дефектовку ниппеля. На каждый ниппель одевается одна термостойкая резиновая прокладка 2-3 мм. Далее крайняя секция ставится на ребро и фиксируется или электромагнитом на сборочном столе. Затем крайнюю секцию соединяли ниппелем с второй секцией при помощи ключа для сбора секций с силовым кольцом для использования рычага. Для обеспечения герметичности радиатора секции должны соединятся между собой на резиновые прокладки без подмотки. Момент затяжки ниппелей производится в диапазоне 120-180 Н·м. Аналогичным образом присоединяют к двум соединённым секциям следующие пять секций.

Затем на крайние секции собранного радиатора из семи секций накручивают четыре пробки. Две глухих пробки, пробка с быстроразъёмным соединением для подачи сжатого воздуха и одна с клапаном для сброса давления после опрессовки. Через быстроразъёмное соединение радиатор подключается к системе подачи сжатого воздуха и в него нагнетается давление до 25 атм. Далее радиатор в сборе из семи секций погружается в опрессовочную ванну с водой для проверки на герметичность. Затем радиатор вынимают, стравливают давление воздуха, откручивают пробку с быстроразъёмным соединением для подачи воздуха и накручивают пробку с быстроразъёмным соединением для подачи воды. Через быстроразъёмное соединение радиатор подключают к опрессовочному насосу и в него нагнетают жидкость доводя давление до 25 атм.

После проведения гидравлического испытания через клапан сбрасывают давление с радиатора и сливают жидкость. Затем радиатор сушат и передают на покраску, где на него методом погружения наносят грунтовку с антимикробным нанопокрытием.

Финальным этапом производства является проверка готового радиатора отделом качества.

Пример 3 С использованием электромагнитов, трубного рычажного ключа, Химический способ, ручной отчистки.

Способ изготовления секционного чугунного радиатора выполненого, из семи секций осуществляли следующим образом. Брали старый чугунный радиатор отопления, бывший в эксплуатации в количестве 10 секций и располагали горизонтально на разборочный стол с подведённой линией сжатого воздуха и фиксировали электомагнитом, затем с помощью трубного рычажного ключа (варианты используемых размеров № 1, №2, №3, №4, №5) и рычага, для увеличения плеча прилагаемой силы, вращательными движениями откручиваются пробки на крайних секциях.

Далее берем ключ радиаторный для разбора секций с силовым кольцом для добавления рычага и вставляем в верхнюю внутреннюю часть резьбового соединения крайней секции, проходя её на сквозь до места соединения с второй секцией сантехническим ниппелем, имеющего с двух торцов левую и правую трубную цилиндрическую резьбу G 1 1/4, предназначенную для соединения отдельных секций в радиатор отопления.

Ключ входит в зацепление шлицами, расположенными на ключе с шлицами на ниппеле. Затем в силовое кольцо вставляется металлический стержень, выполняющий роль рычага, и вращательными движениями вокруг горизонтальной оси происходит откручивание секций. Раскрутив ниппельное соединение с одной стороны на 2-8 мм, ключ вставляют в нижнюю часть секции и повторяют действие. Открутив равномерно оба ниппеля, крайняя секция проходит визуальную отбраковку и откладывается в сторону для последующего погружения в ванну с каустической содой. Аналогичным образом отсоединяются и складываются в стопку оставшиеся девять секций. Ниппеля также проходят визуальную отбраковку. На этом этапе одна секция из 10 отбраковывается по одному или нескольким признакам: трещина, свищ, скол ребра теплообменника (оребрение).

После чего девять секций погружаются в ванну с водой с кислотным или щелочным раствором. Ванна с химическим раствором подогревается электрическими тенами которые нагревают весь объём до 95 градусов цельсия. Время нахождения секций в ванной до 6 часов. После прохождения цикла секции вынимаются из ванны для последующего перемещения на этап мойки.

Далее все девять секции одновременно выкладывали в ванну на подставку параллельно друг другу резьбовыми соединениями вверх. Где поверхность и внутренние каналы секций подвергали воздействию мощной струи воды под высоким давлением до 300 бар с использованием нагнетательной установки и фрезы. Сначала обрабатывали с одной стороны секции, а затем, перевернув их на 180 градусов по горизонтальной оси, повторяли процедуру воздействия.

Затем секции складывали на металлический паллет и при помощи рохли перемещали к сборочному столу.

После обработки, все подготовленные секции выкладывали горизонтально на сборочный стол резьбовым соединением вверх для последующей зачистки напильником (квадратным, трехгранным длиной от 100 до 400 мм, ножовочным длиной от 10 до 300 мм, ромбическим длиной от 100 мм до 250 мм; круглым или полукруглым длиной от 100 до 400 мм) места соединения секций до его зеркального состояния, что даёт максимально герметичное соединение при сборке. Затем, в шейки секций вкручивали заранее подготовленные и прошедшие дефектовку ниппеля. На каждый ниппель одевается одна термостойкая резиновая прокладка 2-3 мм. Далее крайняя секция ставится на ребро и фиксируется или электромагнитом на сборочном столе. Затем крайнюю секцию соединяли ниппелем с второй секцией при помощи ключа для сбора секций с силовым кольцом для использования рычага. Для обеспечения герметичности радиатора секции должны соединятся между собой на резиновые прокладки без подмотки. Момент затяжки ниппелей производится в диапазоне 120-180 Н·м. Аналогичным образом присоединяют к двум соединённым секциям следующие пять секций.

Затем на крайние секции собранного радиатора из девяти секций накручивают четыре пробки. Две глухих пробки, пробка с быстроразъёмным соединением для подачи сжатого воздуха и одна с клапаном для сброса давления после опрессовки. Через быстроразъёмное соединение радиатор подключается к системе подачи сжатого воздуха и в него нагнетается давление до 25 атм. Далее радиатор в сборе из семи секций погружается в опрессовочную ванну с водой для проверки на герметичность.

На этапе сборки отбраковывается порядка 20 % секций. В нашем примере две секции не прошедшие опрессовку уходят в брак.

Затем радиатор вынимают, стравливают давление воздуха и откручивают пробки. Затем радиатор сушат и передают на покраску грунтовкой ГФ-021 красно-коричневого цвета.

Пример 4 С использованием открытого огня, с последующей разборкой , трубного рычажного ключа, ручной отчистки стамеской.

Способ изготовления секционного чугунного радиатора выполненого, из семи секций осуществляли следующим образом. Брали старый чугунный радиатор отопления, бывший в эксплуатации в количестве 10 секций и клали на сетку из арматуры с заранее подготовленную под ней костровищем. В качестве источника огня используется любой горючий материал. Температура горения колеблется от 200 до 1050 градусов по Цельсию. Время нахождения радиатора на огне до 3 часов.

Далее остужаем до комнатной температуры и укладываем горизонтально на разборочный стол и фиксируем, затем с помощью накидного ключа диаметром 45-55 мм вращательными движениями откручиваются пробки на крайних секциях.

Далее берем ключ радиаторный для разбора секций с силовым кольцом для добавления рычага и вставляем в верхнюю внутреннюю часть резьбового соединения крайней секции, проходя её на сквозь до места соединения с второй секцией сантехническим ниппелем, имеющего с двух торцов левую и правую трубную цилиндрическую резьбу G 1 1/4, предназначенную для соединения отдельных секций в радиатор отопления.

Ключ входит в зацепление шлицами, расположенными на ключе с шлицами на ниппеле. Затем в силовое кольцо вставляется металлический стержень, выполняющий роль рычага, и вращательными движениями вокруг горизонтальной оси происходит откручивание секций. Раскрутив ниппельное соединение с одной стороны на 2-8 мм, ключ вставляют в нижнюю часть секции и повторяют действие. Открутив равномерно оба ниппеля, крайняя секция проходит визуальную отбраковку и откладывается в сторону для последующего погружения в ванну с каустической содой. Аналогичным образом отсоединяются и складываются в стопку оставшиеся девять секций. Ниппеля также проходят визуальную отбраковку. На этом этапе одна секция из 10 отбраковывается по одному или нескольким признакам: трещина, свищ, скол ребра теплообменника (оребрение).

Далее происходит этап ручной чистки секции методом отбивки с использованием стамески, металлического стола и резинового коврика. Во время данного этапа берется секция в руки и с высоты 0,5 – 1 метра ударяется об резиновый коврик, с последующим вытреханием содержащейся внутри каналов технической грязи. Данная процедура повторяется до момента пока не перестанет сыпаться шлак. Далее через резьбовое соединение стамеской шоркают внутреннюю сторону шейки секции. В результате происходит удаление видимых остатков грязи, прикипевшей к внутренней части стенки секции и не отделившейся после отбивки. Аналогичным образом осуществляется удаление основной массы грязи внутри секции у остальных секций.

Далее все девять секции одновременно выкладывали в ванну на подставку параллельно друг другу резьбовыми соединениями вверх. Где поверхность и внутренние каналы секций подвергали воздействию мощной струи воды под высоким давлением до 300 бар с использованием нагнетательной установки и фрезы. Сначала обрабатывали с одной стороны секции, а затем, перевернув их на 180 градусов по горизонтальной оси, повторяли процедуру воздействия.

Затем секции складывали на металлический паллет и при помощи рохли перемещали к сборочному столу.

После обработки, все подготовленные секции выкладывали горизонтально на сборочный стол резьбовым соединением вверх для последующей зачистки напильником (квадратным, трехгранным длиной от 100 до 400 мм, ножовочным длиной от 10 до 300 мм, ромбическим длиной от 100 мм до 250 мм; круглым или полукруглым длиной от 100 до 400 мм) места соединения секций до его зеркального состояния, что даёт максимально герметичное соединение при сборке. Затем, в шейки секций вкручивали заранее подготовленные и прошедшие дефектовку ниппеля. На каждый ниппель одевается одна термостойкая резиновая прокладка 2-3 мм. Далее крайняя секция ставится на ребро и фиксируется зажимами на сборочном столе. Затем крайнюю секцию соединяли ниппелем с второй секцией при помощи ключа для сбора секций с силовым кольцом для использования рычага. Для обеспечения герметичности радиатора секции должны соединятся между собой на резиновые прокладки без подмотки. Момент затяжки ниппелей производится в диапазоне 120-180 Н·м. Аналогичным образом присоединяют к двум соединённым секциям следующие пять секций.

Затем на крайние секции собранного радиатора из девяти секций накручивают четыре пробки. Две глухих пробки, пробка с быстроразъёмным соединением для подачи сжатого воздуха и одна с клапаном для сброса давления после опрессовки. Через быстроразъёмное соединение радиатор подключается к системе подачи сжатого воздуха и в него нагнетается давление до 25 атм. Далее радиатор в сборе из семи секций погружается в опрессовочную ванну с водой для проверки на герметичность.

На этапе сборки отбраковывается порядка 20 % секций. В нашем примере две секции не прошедшие опрессовку уходят в брак.

Затем радиатор вынимают, стравливают давление воздуха и откручивают пробки. Затем радиатор сушат и передают на покраску грунтовкой ГФ-021 красно-коричневого или серого цвета.

Пример 5 С использованием пескоструйной технологии.

Способ изготовления секционного чугунного радиатора выполненого, из семи секций осуществляли следующим образом. Брали старый чугунный радиатор отопления, бывший в эксплуатации в количестве 10 секций и располагали горизонтально на разборочный стол с подведённой линией сжатого воздуха и фиксировали электомагнитом, затем с помощью пневмоинструмента и накидной головки (диаметром 55 мм, 50 мм, 45 мм) ударно вращательными движениями откручиваются пробки на крайних секциях.

Затем данный ключ меняется на ключ для разбора секций. Далее ключ вставляли в верхнюю внутреннюю часть резьбового соединения крайней секции, проходя её на сквозь до места соединения с второй секцией сантехническим ниппелем, имеющего с двух торцов левую и правую трубную цилиндрическую резьбу G 1 1/4 или 1 дюйма, предназначенную для соединения отдельных секций в радиатор отопления.

Ключ входит в зацепление шлицами, расположенными на ключе с шлицами на ниппеле. Раскрутив ниппельное соединение с одной стороны на 2-8 мм, ключ вставляют в нижнюю часть секции и повторяют действие. Открутив равномерно оба ниппеля, крайняя секция проходит визуальную отбраковку и кладётся на поддон для последующий этап мойки. Аналогичным образом отсоединяются и складываются оставшиеся девять секций. Ниппеля также проходят визуальную отбраковку. На этом этапе одна секция из 10 отбраковывается по одному или нескольким признакам: трещина, свищ, скол ребра теплообменника (оребрение).

Далее все девять секции одновременно выкладывали в ванну на подставку параллельно друг другу резьбовыми соединениями вверх. Где внутренние каналы секций подвергали воздействию мощной струи воды под высоким давлением до 300 бар с использованием нагнетательной установки и фрезы. Сначала обрабатывали с одной стороны секции, а затем, перевернув их на 180 градусов по горизонтальной оси, повторяли процедуру воздействия.

Затем все девять секций помещаются в сушильную камеру для удаления влаги снаружи и внутри секции. После сушки секции передаются на этап пескоструйоной обработки.

В пескоструйной камере секция кладется горизонтально на металлическую раму и обрабатывается. Сжатый воздух из воздушного компрессора смешивается с абразивом, через пистолет с соплом подается на поверхность и внутреннюю видимую часть секции, благодаря чему происходит интенсивная очистка поверхности от различных типов загрязнений: ржавчины, окалины, краски. Время обработки одной секции до 10 минут. Аналогичным образом осуществляется чистка остальных секций. В результате пескоструйной обработки отбраковывается порядка 10 % секций. В нашем примере одна секции уходят в брак.

Затем секции складывали на металлический паллет и при помощи рохли перемещали к станку для пневматической опрессовки каждой секции. Далее секция располагается горизонтально на нижнюю станину станка и при помощи пневматических цилиндров сверху на неё опускается ответная часть. Затем происходит нагнетание поверочного давления в секцию до 25 атм с параллельным опусканием её в ванну с водой, осмотром на герметичность, возвратом в исходное положение и разжимом. Аналогичным образом через станок пропускали оставшиеся семь секций. Станок не позволяет секциям с дефектами попасть на этап сборки готовой продукции.

Далее на наружную и внутреннюю поверхность каждой из семи секций наносится гальваническое покрытие, в ходе которого на секции образуется металлическое покрытие.

После обработки, все подготовленные секции выкладывали горизонтально на сборочный стол резьбовым соединением вверх для последующей зачистки дрелью с железной щеткой-косичкой места соединения секций до его зеркального состояния, что даёт максимально герметичное соединение при сборке. Затем, в шейки секций вкручивали заранее подготовленные и прошедшие дефектовку ниппеля. На каждый ниппель одевается одна термостойкая резиновая прокладка 2-3 мм. Далее крайняя секция ставится на ребро и фиксируется зажимами (или электромагнитом) на сборочном столе. Затем крайнюю секцию соединяли ниппелем с второй секцией при помощи ключа для сбора секций. Для обеспечения герметичности радиатора секции должны соединятся между собой на резиновые прокладки без подмотки. Момент затяжки ниппелей производится в диапазоне 120-180 Н⋅м. Аналогичным образом присоединяют к двум соединённым секциям следующие пять секций.

Затем на крайние секции собранного радиатора из семи секций накручивают четыре пробки. Две глухих пробки, пробка с быстроразъёмным соединением для подачи сжатого воздуха и одна с клапаном для сброса давления после опрессовки. Через быстроразъёмное соединение радиатор подключается к системе подачи сжатого воздуха и в него нагнетается давление до 25 атм. Далее радиатор в сборе из семи секций погружается в опрессовочную ванну с водой для проверки на герметичность. Затем радиатор вынимают, стравливают давление воздуха, откручивают пробку с быстроразъёмным соединением для подачи воздуха и накручивают пробку с быстроразъёмным соединением для подачи воды. Через быстроразъёмное соединение радиатор подключают к опрессовочному насосу и в него нагнетают жидкость доводя давление до 25 атм.

После проведения гидравлического испытания через клапан сбрасывают давление с радиатора и сливают жидкость. Затем радиатор сушат и передают на покраску, где на него методом погружения наносят грунтовку с антимикробным нанопокрытием.

Финальным этапом производства является проверка готового радиатора отделом качества.

Заявленный способ восстановления чугунных радиаторов отопления позволяет снять усталость металла и вернуть ему первичные свойства.

Технология позволяет на каждом из перечисленных этапов выявлять и исключать бракованные секции из технологической цепочки, а также производить очистку чугунных секций как снаружи, так и внутри. В результате секции приобретают вид и характеристики, идентичные новым секциям.

В качестве сырья для производства продукции используются чугунные радиаторы отопления, после окончания их срока эксплуатации. Заявленный способ инновационная позволяет снять усталость металла и вернуть ему первичные свойства.

Заявленный способ позволяет на каждом из восьми этапов производства выявлять и исключать бракованные секции из технологической цепочки, а также производить очистку чугунных секций как снаружи, так и внутри. В результате секции приобретают вид и характеристики, идентичные новым секциям. После прохождения чугунной секции по производственному циклу с последующей отбраковкой, заявленная технология вносит положительный вклад в улучшение экологического состояния страны.

| название | год | авторы | номер документа |

|---|---|---|---|

| Безмембранный гидроаккумулятор | 2021 |

|

RU2755505C1 |

| Станок для механической группировки радиаторов | 1953 |

|

SU103305A1 |

| РАДИАТОР ДЛЯ СИСТЕМ ОТОПЛЕНИЯ | 1998 |

|

RU2150053C1 |

| Устройство для смены неисправных элементов коренных задвижек на боковых отводах трубных головок с последующей опрессовкой | 2023 |

|

RU2807425C1 |

| Проточный безмембранный гидроаккумулятор | 2021 |

|

RU2755726C1 |

| СЕКЦИОННЫЙ РАДИАТОР | 2008 |

|

RU2391609C2 |

| СПОСОБ ОЧИСТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОТОПИТЕЛЬНЫХ ПРИБОРОВ ЦЕНТРАЛЬНОГО ОТОПЛЕНИЯ | 2005 |

|

RU2302596C1 |

| СЕКЦИЯ РАДИАТОРА | 2002 |

|

RU2215947C1 |

| Станок для группировки и опрессовки радиаторов | 1959 |

|

SU129136A1 |

| СЕКЦИОННЫЙ РАДИАТОР | 2003 |

|

RU2254521C2 |

Изобретение относится к технологии восстановления чугунных радиаторов отопления, используемых для обогрева помещений в системах центрального отопления. Способ включает термическую обработку после разбора радиатора нагревом до 850°С до 5 ч с последующим охлаждением или пескоструйную, или ультразвуковую или химическую обработки. После чистки проводят гидромойку секций с использованием нагнетательной установки до 300 бар с последующей опрессовкой в виде пневматического испытания до 25 атм каждой секции на станке, нанесение гальванического покрытия, нанесение грунтовки методом погружение в ванну с краской или методом нанесения краскопультом с заключительным нанесением наноразмерного антимикробного покрытия на внутреннюю и наружную поверхности секции, сборку радиаторов из восстановленных секций осуществляют на чугунные или стальные ниппели с межсекционными прокладками с последующей опрессовкой сжатым воздухом под давлением до 25 атм и погружением в опрессовочную ванну с водой. Изобретение обеспечивает сохранность ниппелей и долговечность системы отопления, а также устойчивость к коррозии и проявлению антимикробных свойств. 6 з.п. ф-лы, 4 ил., 5 пр.

1. Способ восстановления чугунного радиатора отопления, включающий механизированный разбор радиатора отопления по секциям, термическую обработку чугунных радиаторов отопления, чистку секций, сборку секций, опрессовку готовых радиаторов, отличающийся тем, что производят термическую обработку после разбора радиатора нагревом до 850°С до 5 ч с последующим охлаждением до комнатной температуры или пестроструйной, или ультразвуковой или химической обработкой, при этом после чистки проводят гидромойку секций с использованием нагнетательной установки до 300 бар с последующей опрессовкой в виде пневматического испытания до 25 атм каждой секции на опрессовочном станке с параллельным опусканием секций в ванну с водой, нанесение гальванического покрытия, нанесение грунтовки методом погружения в ванну с краской или методом нанесения краскопультом с заключительным нанесением наноразмерного антимикробного покрытия на внутреннюю и наружную поверхности секции, сборку радиаторов из восстановленных секций, имеющих одну модификацию, размерность и рисунок осуществляют на чугунные или стальные ниппели с межсекционными прокладками из термостойкой резины толщиной 2-3 мм с последующей опрессовкой сжатым воздухом под давлением до 25 атм и погружением в опрессовочную ванну с водой, проведением финального гидравлического испытания прибора в сборе.

2. Способ по п.1, отличающийся тем, что сбор и разбор производят с использованием ключей цилиндрической формы, имеющих с одной стороны шлицы на рабочей части, которые позволяют плотно захватить шлицы чугунного или стального ниппеля, а с противоположной стороны адаптер для инструмента или силовое кольцо для добавления рычага при необходимости увеличения усилия при крутящем моменте.

3. Способ по п.1, отличающийся тем, используют столы с зажимами для разбора поступающего сырья на секции с помощью ударного пневмоинструмента и сбора секций в радиатор с подведенными линиями сжатого воздуха для опрессовки собранного радиатора.

4. Способ по п.1, отличающийся тем, что используют грязевую фрезу в нагнетательной установке.

5. Способ по п.1, отличающийся тем, что в качестве ванны для гидромойки секций используют конструкцию для укладывания секций и системы очистки с возможностью разового объема загрузки не менее 30 стандартных секций, причем подставка для укладывания секций обеспечивает укладку всех модификаций, при этом отвод воды с технической грязью осуществляют через дренажное отверстие и по канализационному трубопроводу в трёхступенчатый сепаратор.

6. Способ по п.1, отличающийся тем, что используют опрессовочный станок с числовым программным управлением, который содержит пневматические зажимы с подведенной линией давления до 25 атм для захвата и опрессовки проверяемой секции до 25 атм, при этом регулировка осуществляется пневматическим редуктором, опускании её в ванну с водой, нагнетании в секцию проверочного давления и возврат с разжимом, при этом алгоритм данных последовательных действий осуществляется в автоматическом режиме и управляется программой с осуществлением визуального контроля оператора, для осуществления настроек скорости поднятия и погружения на лицевой стороне используют пневматический дроссель.

7. Способ по п.1, отличающийся тем, что перед сборкой осуществляют дефектовку чугунных ниппелей с последующим погружением в масло моторное с целью облегчения его закручивания и раскручивания в секции.

| РЕСТАВРАЦИЯ ЧУГУННЫХ БАТАРЕЙ | |||

| Опубл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Найдено в Интернет https://www.livemaster.ru/topic/3499496-masterclass-restavratsiya-sovetskih-chugunnyh-batarej | |||

| ПРИБОРЫ ОТОПИТЕЛЬНЫЕ | |||

| ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ | |||

| Устройство для многократной радиопередачи по проводам | 1931 |

|

SU31311A1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ОТ ОБРАТНЫХ ЗАЖИГАНИЙ И ЧРЕЗМЕРНЫХ ПЕРЕГРУЗОК ВЫПРЯМИТЕЛЬНОЙ УСТАНОВКИ | 1934 |

|

SU42628A1 |

| ПРИБОР ДЛЯ ИЗМЕРЕНИЯ ВНУТРЕННИХ ДИАМЕТРОВ | 1927 |

|

SU6949A1 |

| CN 100420543 C, 24.09.2008. | |||

Авторы

Даты

2024-02-06—Публикация

2023-06-02—Подача