Изобретение относится к нефтегазодобывающей и геологоразведочной отраслям промышленности и предназначено для выполнения работ по смене неисправных элементов коренных задвижек на боковых отводах трубных головок, в том числе для устранения пропусков скважинной среды, замены фитингов и крышечных комплектов, а также последующей опрессовки задвижек без их непосредственного демонтажа с фонтанной арматуры скважин.

Известно устройство (1), включающее корпус и пакер и снабжено поддоном, размещенное и закрепленное в корпусе втулкой с направляющей шпонкой, трубой с узлом герметизации. Корпус выполнен с фланцем для установки на фланец буферной задвижки и гайкой, имеющей квадратный выступ для ее вращения штурвалом. Внутри корпуса с гайкой размещен с возможностью осевого перемещения при вращении гайки винт со штоком, имеющий шпоночный паз, охватывающий направляющую шпонку втулки. Пакер имеет винт с прямоугольным выступом и подсоединен к винту со штоком. Внутри винта со штоком расположена штанга с прямоугольной выборкой, охватывающей прямоугольный выступ винта пакера для передачи крутящего момента при вращении штанги. Труба с узлом герметизации размещена со стороны фланца корпуса и служит для направления и герметизации винта со штоком. В корпусе выполнены сквозные сверления с резьбовыми отверстиями для заполнения надпакерной полости фонтанной «елки» опрессовочной жидкостью и передачи в нее опрессовочного давления. Гайка корпуса, винт пакера оснащены упорными подшипниками. Данное устройства предназначено для проведения опрессовки фонтанной «елки» эксплуатационных скважин газовых и нефтяных месторождений без их глушения.

Однако известное устройство не предназначено для выполнения работ, связанных с ремонтом и опрессовкой находящихся под давлением коренных задвижек на боковых отводах трубных головок, в связи с его конструктивным исполнением и габаритными размерами. Также имеются недостатки в конструктивных решениях узлов герметизации и подачи винта со штоком. Узел герметизации, размещенный в трубе и вынесенный от фланца корпуса на некоторое расстояние, который при смонтированном на фланце задвижки фонтанной «елки» устройстве находится в канале задвижке и не доступен, в случае необходимости, для осуществления регулировки поджатия гайкой уплотнителя, а в случае наличия пропусков скважинной среды в данном узле потребуется полный демонтаж устройства с фланца задвижки для устранения причин пропусков. Таким образом помимо отсутствия доступа к узлу уплотнения, увеличен габаритный размер и соответственно масса известного устройства. Винт со штоком, снабженный шпоночным пазом, охватывающим закрепленную во втулке корпуса направляющую шпонку, у которого конец винта, в исходном положении пакера, выступает из гайки корпуса на величину рабочего хода пакера, тем самым увеличивая габаритную длину и соответственно массу известного устройства.

Целью изобретения является создание приспособления, позволяющего выполнять ремонт, связанный с заменой элементов и устранением пропусков, находящихся под давлением коренных задвижек на боковых отводах трубных головок и их последующую опрессовку без демонтажа с фонтанной арматуры скважины.

Поставленная цель достигается приспособлением для смены крышечных комплектов (далее по тексту - приспособлением), включающим корпус, пакер и размещенный с одной стороны корпуса вращатель, связанный с пакером и оборудованный съемным штурвалом, другая же сторона корпуса оборудована фланцем для установки, на прямую либо через адаптер либо переводник, на фланец задвижки бокового отвода трубной головки (далее по тексту - ТГ), при этом внутри фланца размещен узел, обеспечивающий, за счет уплотнительных манжет и нажимной втулки, герметизацию и направление пакера при его осевом перемещении, а снаружи фланец оборудован узлом контроля и клапаном сброса давления, а также быстроразъемным соединением (далее - БРС) для обеспечения возможности подачи в надпакерную полость опрессовочной жидкости и передачи в нее опрессовочного давления, при этом пакер, оборудованный на одном конце установленным между шайб герметизатором, а на другом на торце прямоугольным выступом для возможности передачи крутящего момента от подсоединяемого пакерного ключа с ответной прямоугольной выборкой, притом что часть корпуса, где размещен, оснащенный штурвалом с храповым механизмом, вращатель, представляет собой полый ходовой винт, соединенный с фланцем муфтой, в которой имеются диаметрально расположенные технологические окна открывающие доступ к узлу герметизации пакера, и позволяющие выявлять пропуски во время эксплуатации приспособления и выполнять, при необходимости, с помощью штатной рукоятки регулировку усилия поджатия резьбовой втулкой уплотнительных манжет, при этом на ходовом винте выполнена наружная упорная резьба, а вдоль ходового винта сделан сквозной паз, за счет чего вращатель, в котором закреплена винтами с ответной ходовому винту внутренней резьбой втулка и смонтирована на подшипниках опорная втулка, с размещенными внутри нее цапфами и поджатая через шайбу накидной гайкой, с помощью вставленных с двух сторон в продольный паз цапф соединен с корпусом пакера, включающем в себя гильзу с муфтой, внутри которого размещен шток, имеющий на стороне противоположной концу с установленным герметизатором резьбовой конец, ввинченный в смонтированную на подшипниках и поджатую в корпусе пакера опорную гайку с прямоугольным выступом, при вращении которой, ключом пакера, по часовой стрелки или против, осуществляется соответственно сжатие или возврат в исходное состояние герметизатора, при этом шток совершает поступательное перемещение, а направление ему обеспечивают установленные в корпусе пакера два диаметрально размещенных винта с цилиндрическими концами находящимися в сопряжении с аналогично расположенными в штоке пазами, а от проникновения по штоку в приспособление скважинной и опрессовочной среды защищают установленные в корпусе пакера рядом с герметизатором уплотнительные кольца.

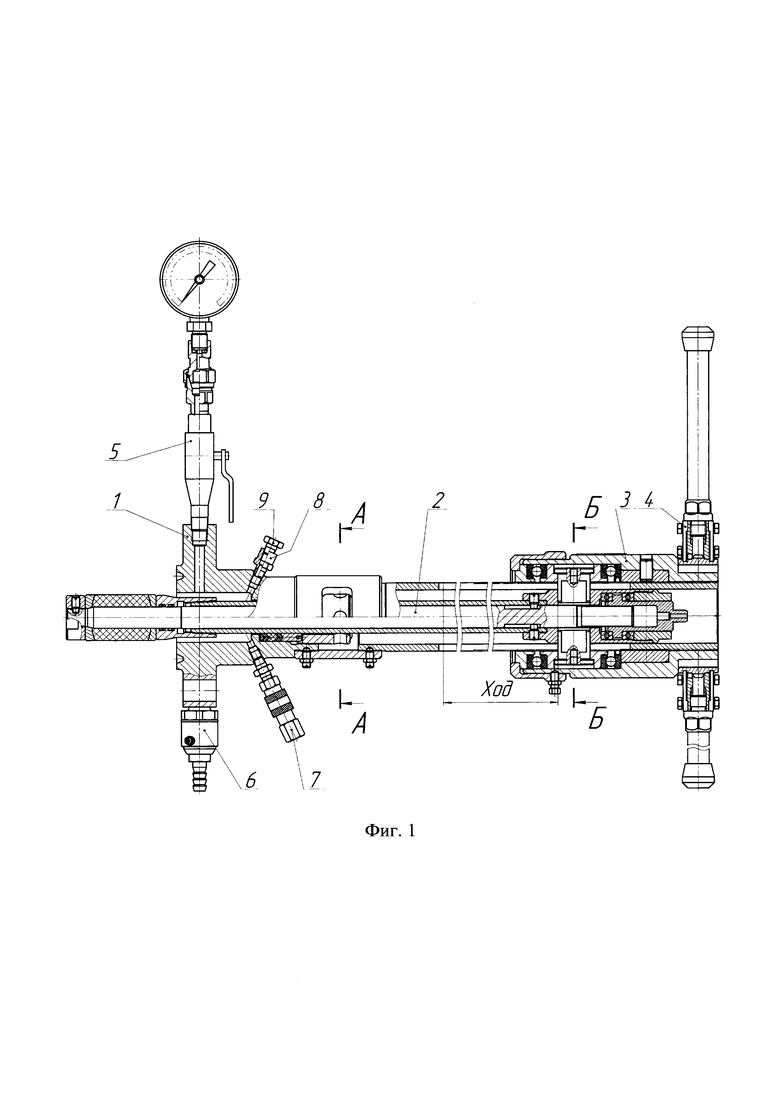

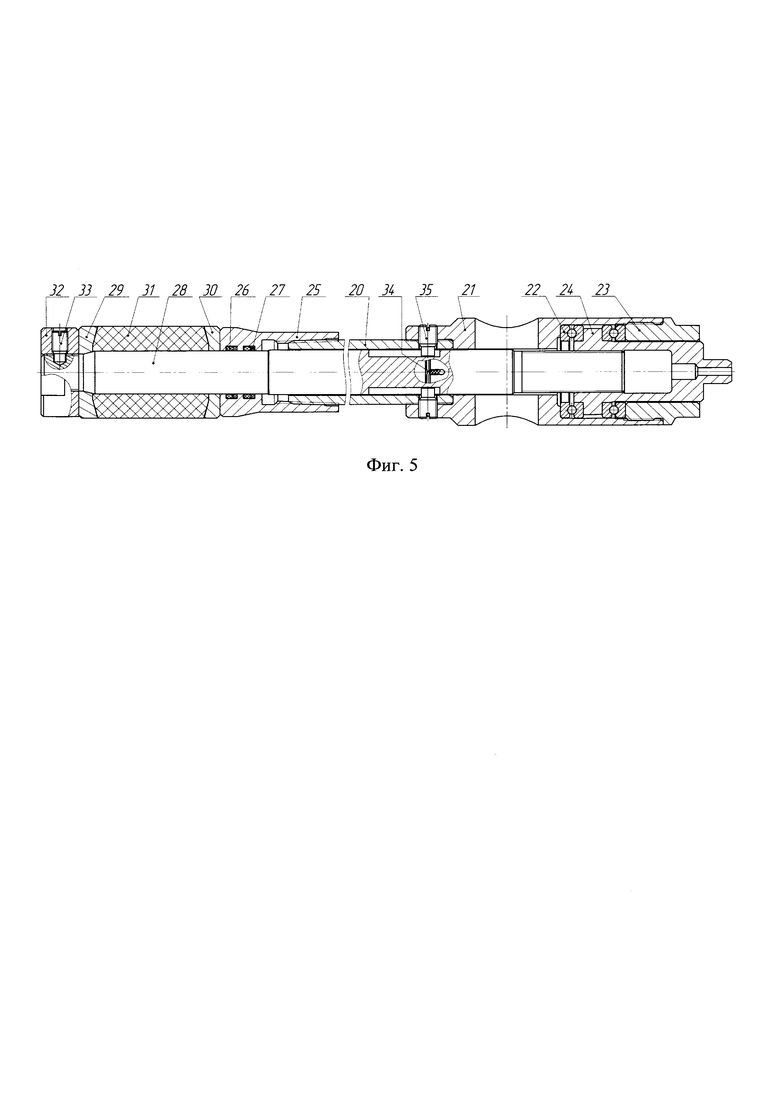

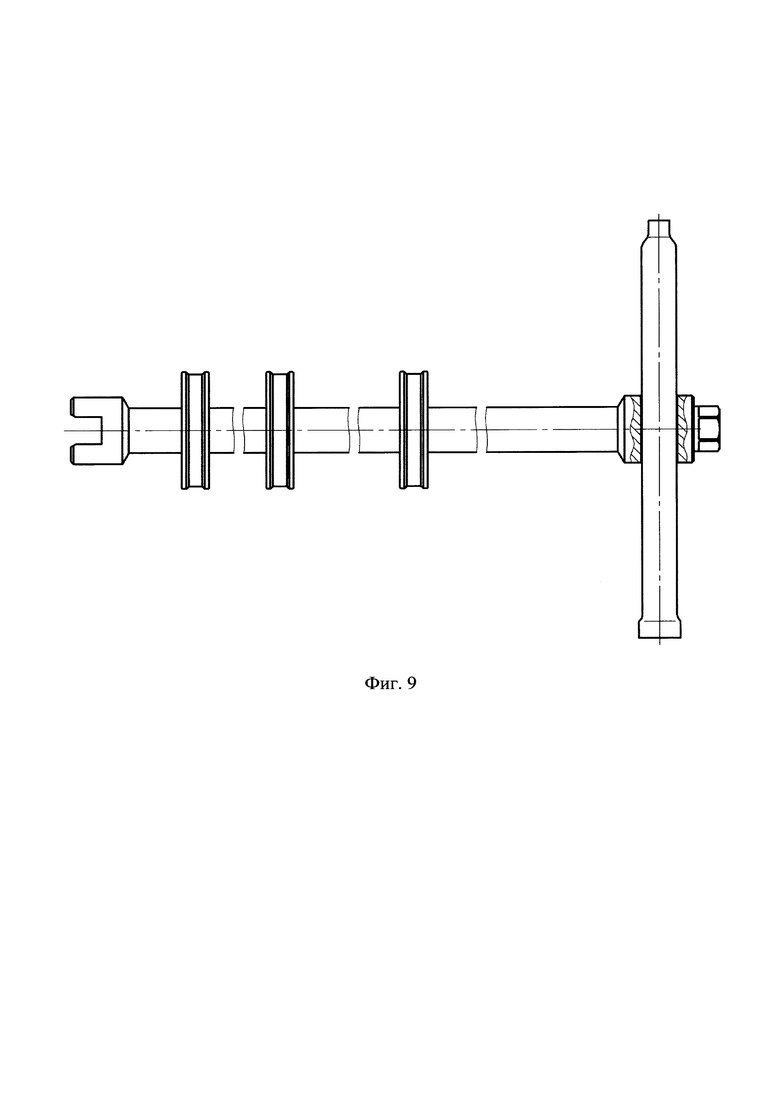

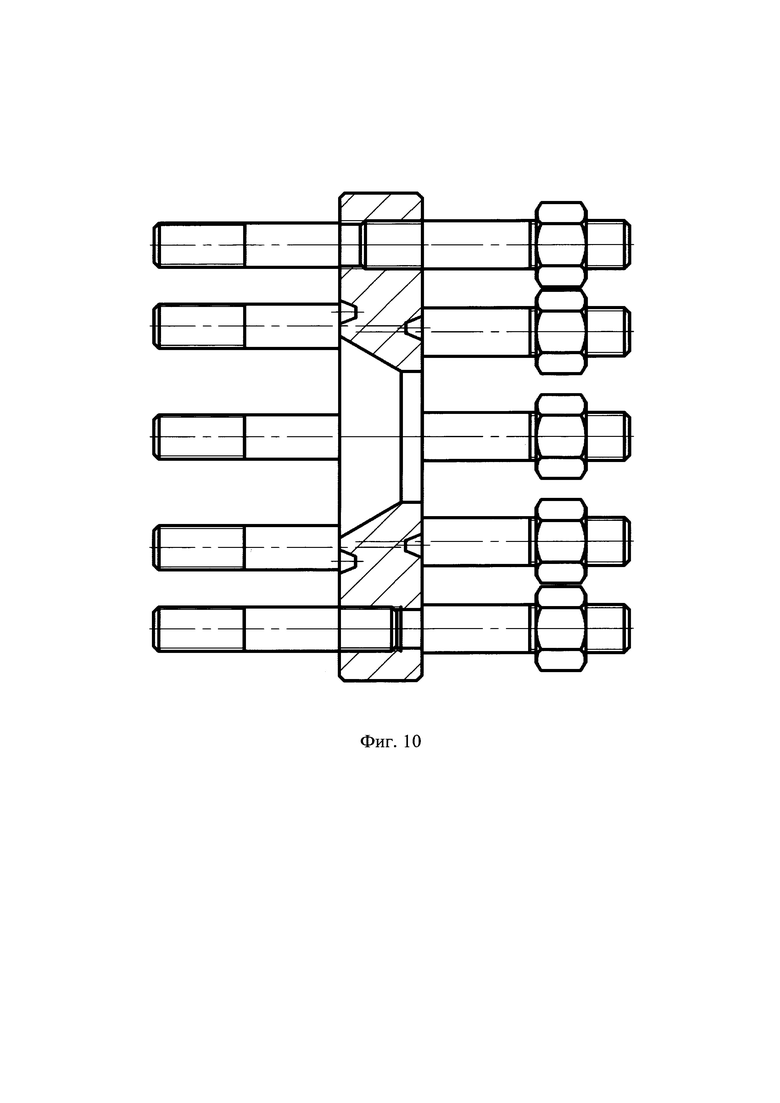

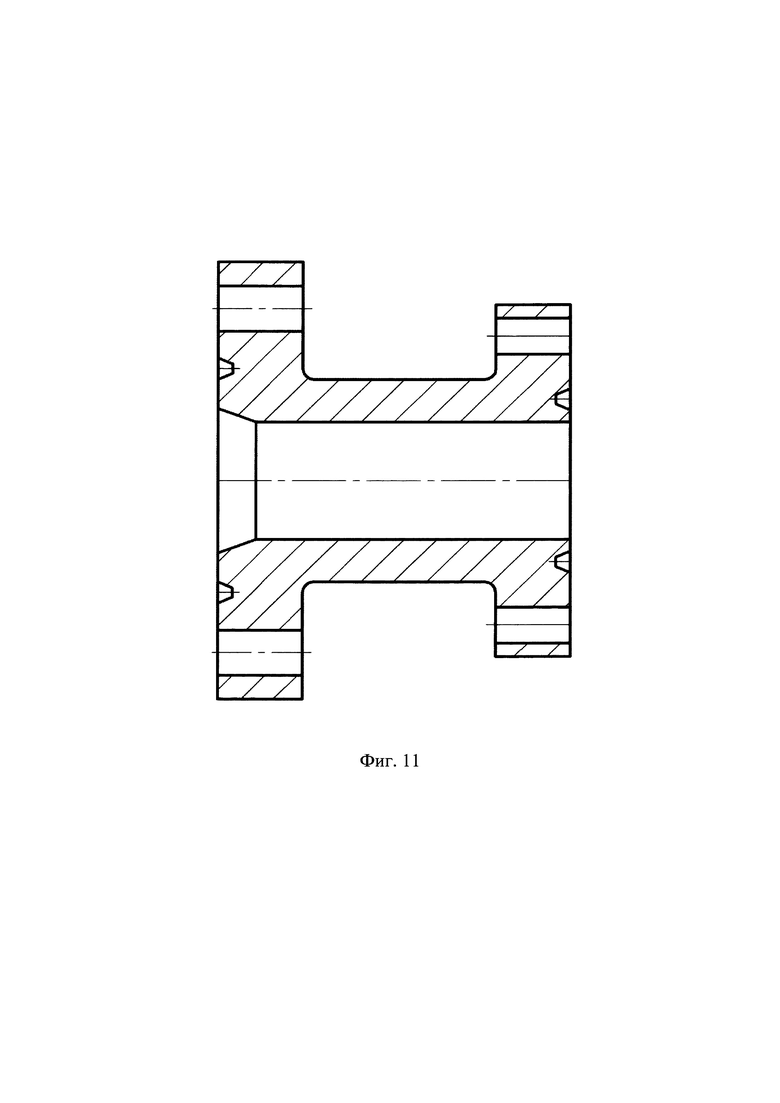

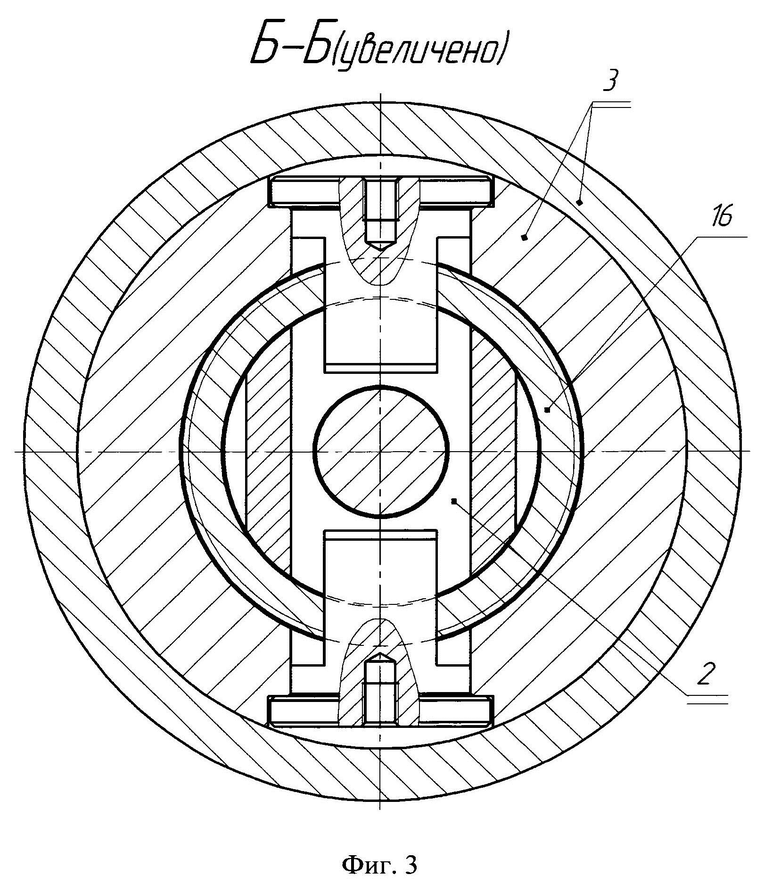

На фиг. 1 показано приспособление в сборе в исходном положении; на фиг. 2 - укрупненно разрез А-А с рукояткой; на фиг. 3 - укрупненно разрез Б-Б; на фиг. 4 - корпус; на фиг. 5 - пакер; на фиг. 6 - вращатель; на фиг. 7 - штурвал; на фиг. 8 - узел контроля давления; на фиг. 9 - ключ пакера; на фиг. 10 - адаптер; на фиг. 11 - переходная катушка; на фиг. 12 - схема приспособления перед креплением на фланец задвижки бокового отвода ТГ; на фиг. 13 - схема подачи пакера из начального положения в конечное.

Приспособление (фиг. 1) состоит из корпуса 1, пакера 2, вращателя 3, штурвала 4, узла контроля давления 5, клапана сброса давления 6, БРС 7 и штуцера 8 с пробкой 9.

Корпус (фиг. 4) с одной стороны имеет фланец 10, внутри которого находится уплотнительный узел с, размещенными между опорным кольцом 11 и нажимной втулкой 12, фторопластовыми 13 и резиновыми 14 уплотнительными манжетами, поджатых резьбовой втулкой 15, а с другой полый ходовой винт 16, скрепленный с фланцем 10 муфтой 17, в которой имеются диаметрально расположенные технологические окна, позволяющие осуществлять контроль за пропусками среды по пакеру и регулировку усилия поджатия манжет уплотнительного узла. На ходовом винте корпуса выполнена наружная упорной резьба и продольный сквозной паз. Фиксация резьбовых соединений муфты 17 с фланцем 10 и ходовым винтом 16 обеспечена винтами 18 с гайками 19. Фланец 10 обеспечивает возможность монтажа приспособления на фланец задвижки бокового отвода ТГ, а выполненные во фланце резьбовые отверстия позволяют смонтировать на нем узел контроля давления 5 (фиг. 1), клапан сброса давления 6, БРС 7 и штуцер 8 с пробкой 9.

Пакер (фиг. 5) состоит из гильзы 20, на одном конце которой закреплен корпус пакера 21, со смонтированной внутри него на опорных подшипниках 22 и поджатая резьбовой втулкой 23 опорная гайка 24 с прямоугольным выступом на торце, а на другом навинчена муфта 25, в которой установлены резиновые 26 и фторопластовые 27 уплотнительные кольца, обеспечивающие герметизацию размещенного внутри гильзы 20 с возможностью осевого перемещения штока 28. При этом один конец штока 28 оборудован размещенным между шайбами 29 и 30 герметизатором 31, который удерживается гайкой пакера 32 зафиксированной на штоке винтом 33, а другой конец ввинчен в опорную гайку 24, при вращении которой по часовой стрелки или против, осуществляется соответственно сжатие или возврат в исходное состояние герметизатора 31. Направление штока 28 при поступательном перемещении обеспечивают установленные в корпусе пакера 21 два, диаметрально размещенных и зафиксированных проволокой 35, винта 34, с цилиндрическими концами, находящимися в сопряжении с аналогично расположенными в штоке 28 пазами.

Вращатель (фиг. 6) представляет собой корпус 36 с накидной гайкой 37, в котором смонтированы закрепленная винтами 38 резьбовая втулка 39 с внутренней упорной резьбой, а также установленная на опорных подшипниках 40 и поджатая шайбой 41 опорная втулка 42, с размещенными внутри нее цапфами 43. Вращатель, смонтированный на ходовом винте корпуса 1 (фиг. 1), цапфами 43 (фиг. 6), установленными с двух сторон (фиг. 3) в продольный паз ходового винта 16 (фиг. 4), связан с корпусом пакера 21 (фиг. 5) и таким образом сообщает пакеру 2 (фиг. 1) осевое поступательное движение при передачи крутящего момента от съемного штурвала 4, размещенного на цилиндрической части корпуса 36 (фиг. 6) вращателя, где в пазах закрепленные винтами 44 установлены шпонки 45.

Съемный штурвал (фиг. 7) заключает в себе храповой механизм, включающий цилиндрический корпус 48, две диаметрально расположенные рукоятки 49, разъемные крышки 50, закрепленные на торцах корпуса 48 болтами 51, храповое кольцо 52, в центральном отверстии которого выполнены шпоночные пазы, обеспечивающие передачу момента на вращатель 4 (фиг. 1), ввернутое в корпус и зафиксированное гайкой 53 (фиг. 7) гнездо 54, с размещенной внутри пружиной 55, обеспечивающей поджатие пяты 56 к собачке 57, один конец которой взаимодействует с зубьями храпового кольца 52, а другой смонтирован на установленной в корпусе оси 58.

Узел контроля давления состоит из трехходового шарового крана 59 с конической присоединительной резьбой в нижней части, а в верхней части, через соединение включающее штуцер 60 и ниппель 61 с накидной гайкой 62 и уплотнительным кольцом 63, оснащенный манометром 64.

БРС 7 (фиг. 1) предназначено для подачи в надпакерную полость опрессовочной жидкости и передачи в нее опрессовочного давления, а пробка 9 предназначена для удаления воздуха из полости приспособления.

Работа с приспособлением, по ремонту неисправной коренной задвижки на боковом отводе ТГ, выполняется в следующем порядке.

Приспособление оборудуется пакером 2 (фиг. 1) с герметизатором 31 (фиг. 5) и шайбами 29 и 30, соответствующими каналу аварийной задвижки, а фланец 10 (фиг. 4), в случае необходимости, адаптером (фиг. 10) либо переходной катушкой (фиг. 11) (далее - адаптера/переходной катушки) соответствующей фланцу рабочей боковой задвижки. На вращатель 3 (фиг. 1) устанавливается штурвал 4 с рукоятками.

Затем торец вращателя 3 (фиг. 1) совмещается с торцом "А" (фиг. 12) ходового винта приспособления и замеряется расстояние от привалочного торца корпуса (адаптера/переходной катушки) приспособления до плоскости переднего торца пакера (расстояние "h" в мм).

Далее, застропив к грузоподъемной технике и разместив соосно каналу задвижек, приспособление устанавливается своим фланцем корпуса (адаптером/переходной катушкой) через стальную уплотнительную прокладку на фланец рабочей задвижки и скрепляется с ним, обеспечивая равномерность зазора между фланцами по периметру располагая на одной прямой линии оси ходового винта корпуса приспособления и блока боковых задвижек, тем самым добиваясь соосное прохождение пакера по каналам задвижек при его вводе в блок задвижек до места пакеровки.

Затем на фланец корпуса 1 (фиг. 1) приспособления монтируется узел контроля давления 5 и открывается кран манометра 59 (фиг. 8), а клапан сброса давления 6 (фиг. 1) закрывается.

После чего открываются поочередно обе задвижки, контролируя при этом нарастание величины давления во внутренней полости приспособления по манометру 64 (фиг. 8). В случае же появления утечек скважинной среды через уплотнительные узлы и резьбовые соединения задвижки закрываются, стравливается давление во внутренней полости клапаном сброса давления 6 (фиг. 1) до нуля и принимаются меры по их устранению. То есть утечки через манжетные уплотнения 13 и 14 (фиг. 4) гильзы 20 (фиг. 5) пакера устраняются вращением по часовой стрелке резьбовой втулки 15 (фиг. 4) с помощью штатной рукоятки (фиг. 2), вставляемой через окна муфты в отверстия резьбовой втулки, а утечки через уплотнительные кольца фланцев устраняются подтягиванием шпилечных соединений фланцев.

Далее замеряется расстояние между поверхностями привалочных торцов блока задвижек (размер "Н" в мм, фиг. 13) и вычисляется разность размеров "H-h" в мм.

Затем вращением штурвала 4 (фиг. 1) по часовой стрелке перемещается пакер из начального положения в конечное (на расстояние "H-h" в мм, фиг. 13), контролируя величину этого перемещения замером расстояния от торца ходового винта "А" до торца вращателя "Б". При подаче пакера к месту пакеровки может произойти его стопорение (возрастание усилия при вращении штурвала) в проходном канале задвижек. В таком случае подача пакера прекращается, и он возвращается назад на 5…10 мм (1-2 оборота штурвала против часовой стрелки. При этом штурвал предварительно снимается с вращателя, поворачивается на 180° вокруг вертикальной оси и вновь устанавливается на вращатель). После устранения причины стопорения подача пакера возобновляется.

При достижении пакером места пакеровки вставляется ключ пакера (фиг. 9) во внутреннюю полость ходового винта до соединения в упор прямоугольного выступа (фиг. 5) на конце пакера с пазом на конце ключа. Вращая ключ пакера по часовой стрелке и считая число оборотов ключа по метке на его торце, сжимается резиновый уплотнитель 31 (фиг. 5) пакера и герметизируется канал аварийной задвижки крутящим моментом до ощутимого сопротивления.

После чего во внутренней полости приспособления и блока задвижек сбрасывается давление до нуля открытием клапана сброса давления 6 (фиг. 1), а затем клапана сброса снова закрывается и выдерживается 5…10 минут. При отсутствии увеличения давления в полости корпуса приспособления при закрытом клапане дополнительно дожимается уплотнитель пакера вращением ключа пакера на ½ - 1 оборота. При увеличении давления в полости корпуса приспособления догерметизируется место пакеровки, при этом фиксируется общее число оборотов ключа пакера. Далее давление в полости приспособления сбрасывается до нуля, и, убедившись в отсутствии увеличения давления при закрытом клапане, дополнительно дожимается уплотнитель пакера.

Затем открывается клапан сброса давления и выполняются намеченные планом работы по ремонту неисправной задвижки, после проведения которых клапан сброса давления закрывается и выполняется опрессовка отремонтированной коренной задвижки на рабочее давление. Для этого вывинчивается пробка 9 (фиг. 1) из штуцера 8, подсоединяется гидролиния опрессовочного насоса к БРС 7 и подается опрессовочная жидкость в полость приспособления и задвижки до полного удаления воздуха (истечения опрессовочной жидкости из штуцера 8), а далее ввинчивается пробка 9 в штуцер 8. Плавно набирается опрессовочное давление и выдерживается под давлением. После чего сбрасывается опрессовочное давление, сливается опрессовочная жидкость из полости задвижки и приспособления открытием клапана сброса давления 6 и вывинчиванием пробки 9.

Для выведения пакера из зоны пакеровки снимается штурвал 4 с вращателя 3 и поворачивается вокруг вертикальной оси на 180°, и вновь устанавливается на вращатель 3.

Закрывается клапан сброса давления 6 и ввинчивается пробка 9 в штуцер 8. Вращением ключа пакера против часовой стрелки (на зафиксированное число оборотов ключа при его завороте по часовой стрелке) разгерметизируется проходной канал задвижки, при этом осуществляется контроль по манометру 64 (фиг. 8) за нарастанием давления во внутренней полости приспособления.

После разжатия пакер выдерживается 5…10 минут для восстановления исходных размеров его герметизатора 31 (фиг. 5).

Далее осуществляется проверка отсутствия падения давление в полости приспособления при кратковременном открытии клапана сброса давления 6 (фиг. 1), что указывает на выполнение разгерметизации задвижки. После чего закрывается клапан сброса давления, а из полости ходового винта извлекается ключ пакера (фиг. 9).

Вращением штурвал против часовой стрелки выводится пакер из канала задвижек. Вращение выполняется до совмещения торца вращателя с торцом ходового винта.

Закрываются поочередно обе задвижки, открывается клапан сброса давления и стравливается давление до нуля во внутренней полости приспособления. Закрывается клапан и осуществляется контроль за отсутствием нарастания давления в полости приспособления в течение не менее 5 минут, после чего приспособление демонтируется с устья скважины.

Приспособление изготовлено Оренбургской ВЧ ООО «Газпром газобезопасность», прошло испытания в цеховых условиях и на эксплуатационных скважинах газоконденсатных и нефтяных месторождениях.

Источники информации

1. Патент на изобретение №2236552 «Устройство для опрессовки фонтанной «елки»» от 16.07.2002 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПРЕССОВКИ ФОНТАННОЙ "ЁЛКИ" | 2002 |

|

RU2236552C2 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ЗАДВИЖЕК ФОНТАННОЙ АРМАТУРЫ ПОД ДАВЛЕНИЕМ | 2002 |

|

RU2232868C2 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ЗАДВИЖЕК ФОНТАННОЙ АРМАТУРЫ ПОД ДАВЛЕНИЕМ | 1999 |

|

RU2149979C1 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ЗАДВИЖЕК ФОНТАННОЙ АРМАТУРЫ СКВАЖИН | 2004 |

|

RU2274726C2 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ЗАДВИЖЕК ПОД ДАВЛЕНИЕМ | 2015 |

|

RU2590698C1 |

| Способ восстановления проходного канала задвижек на устье скважины | 2019 |

|

RU2704498C1 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ЗАДВИЖЕК ПОД ДАВЛЕНИЕМ | 2001 |

|

RU2201547C2 |

| УСТРОЙСТВО ДЛЯ ЗАКРУЧИВАНИЯ И ОТКРУЧИВАНИЯ ЗАГЛУШЕК | 2020 |

|

RU2735565C1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ ПОД ДАВЛЕНИЕМ УСО-70 | 2015 |

|

RU2603413C2 |

| Устройство для смены задвижек на устье скважины | 1990 |

|

SU1756533A1 |

Изобретение относится к нефтегазодобывающей и геологоразведочной отраслям промышленности и предназначено для выполнения работ по смене неисправных элементов коренных задвижек на боковых отводах трубных головок без их непосредственного демонтажа с фонтанной арматуры скважин. Техническим результатом является расширение арсенала технических средств, позволяющих без демонтажа с фонтанной арматуры скважины выполнять ремонт, связанный с заменой элементов находящихся под давлением коренных задвижек на боковых отводах трубных головок с последующей опрессовкой. Заявлено устройство для смены неисправных элементов коренных задвижек на боковых отводах трубных головок с последующей опрессовкой, включающее корпус, пакер и размещенный с одной стороны корпуса вращатель, связанный с пакером и оборудованный съемным штурвалом. Другая же сторона корпуса оборудована фланцем для установки, напрямую либо через адаптер либо переводник, на фланец задвижки бокового отвода трубной головки. При этом внутри фланца размещен узел, обеспечивающий, за счет уплотнительных манжет и нажимной втулки, герметизацию и направление пакера при его осевом перемещении, а снаружи фланец оборудован узлом контроля и клапаном сброса давления, а также быстроразъемным соединением для обеспечения возможности подачи в надпакерную полость опрессовочной жидкости и передачи в нее опрессовочного давления. Пакер оборудован на одном конце установленным между шайб герметизатором, а на другом - на торце прямоугольным выступом для возможности передачи крутящего момента от подсоединяемого пакерного ключа с ответной прямоугольной выборкой. Часть корпуса, где размещен оснащенный штурвалом с храповым механизмом вращатель представляет собой полый ходовой винт, соединенный с фланцем муфтой, в которой имеются диаметрально расположенные технологические окна открывающие доступ к узлу герметизации пакера, и позволяющие выявлять пропуски во время эксплуатации приспособления и выполнять, при необходимости, с помощью штатной рукоятки регулировку усилия поджатия резьбовой втулкой уплотнительных манжет. При этом на ходовом винте выполнена наружная упорная резьба, а вдоль ходового винта сделан сквозной паз, за счет чего вращатель, в котором закреплена винтами с ответной ходовому винту внутренней резьбой втулка и смонтирована на подшипниках опорная втулка, с размещенными внутри нее цапфами и поджатая через шайбу накидной гайкой. С помощью вставленных с двух сторон в продольный паз цапф вращатель соединен с корпусом пакера, включающем в себя гильзу с муфтой, внутри которого размещен шток, имеющий на противоположном с установленным герметизатором концу резьбовой конец, ввинченный в смонтированную на подшипниках и поджатую в корпусе пакера опорную гайку с прямоугольным выступом. При вращении ключом пакера по часовой или против часовой стрелки осуществляется соответственно сжатие или возврат в исходное состояние герметизатора. При этом шток совершает поступательное перемещение, а направление ему обеспечивают установленные в корпусе пакера два диаметрально размещенных винта с цилиндрическими концами, находящимися в сопряжении с аналогично расположенными в штоке пазами. От проникновения по штоку в устройство скважинной и опрессовочной среды защищают установленные в корпусе пакера рядом с герметизатором уплотнительные кольца. 13 ил.

Устройство для смены неисправных элементов коренных задвижек на боковых отводах трубных головок с последующей опрессовкой, включающее корпус, пакер и размещенный с одной стороны корпуса вращатель, связанный с пакером и оборудованный съёмным штурвалом, другая же сторона корпуса оборудована фланцем для установки, напрямую либо через адаптер либо переводник, на фланец задвижки бокового отвода трубной головки, при этом внутри фланца размещён узел, обеспечивающий, за счет уплотнительных манжет и нажимной втулки, герметизацию и направление пакера при его осевом перемещении, а снаружи фланец оборудован узлом контроля и клапаном сброса давления, а также быстроразъёмным соединением для обеспечения возможности подачи в надпакерную полость опрессовочной жидкости и передачи в неё опрессовочного давления, при этом пакер, оборудованный на одном конце установленным между шайб герметизатором, а на другом на торце прямоугольным выступом для возможности передачи крутящего момента от подсоединяемого пакерного ключа с ответной прямоугольной выборкой, отличающееся тем, что часть корпуса, где размещён оснащённый штурвалом с храповым механизмом вращатель представляет собой полый ходовой винт, соединённый с фланцем муфтой, в которой имеются диаметрально расположенные технологические окна, открывающие доступ к узлу герметизации пакера, и позволяющие выявлять пропуски во время эксплуатации устройства и выполнять, при необходимости, с помощью штатной рукоятки регулировку усилия поджатия резьбовой втулкой уплотнительных манжет, при этом на ходовом винте выполнена наружная упорная резьба, а вдоль ходового винта сделан сквозной паз, за счет чего вращатель, в котором закреплена винтами с ответной ходовому винту внутренней резьбой втулка и смонтирована на подшипниках опорная втулка, с размещёнными внутри неё цапфами и поджатая через шайбу накидной гайкой, с помощью вставленных с двух сторон в продольный паз цапф соединен с корпусом пакера, включающем в себя гильзу с муфтой, внутри которого размещён шток, имеющий на противоположном с установленным герметизатором концу резьбовой конец, ввинченный в смонтированную на подшипниках и поджатую в корпусе пакера опорную гайку с прямоугольным выступом, при вращении ключом пакера по часовой или против часовой стрелки которой, осуществляется соответственно сжатие или возврат в исходное состояние герметизатора, при этом шток совершает поступательное перемещение, а направление ему обеспечивают установленные в корпусе пакера два диаметрально размещенных винта с цилиндрическимиконцами находящимися в сопряжении с аналогично расположенными в штоке пазами, а от проникновения по штоку в устройство скважинной и опрессовочной среды защищают установленные в корпусе пакера рядом с герметизатором уплотнительные кольца.

| УСТРОЙСТВО ДЛЯ СМЕНЫ ЗАДВИЖЕК ФОНТАННОЙ АРМАТУРЫ СКВАЖИН | 2004 |

|

RU2274726C2 |

| Устройство для замены трубных задвижек под давлением | 1987 |

|

SU1448156A1 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ЗАДВИЖЕК ФОНТАННОЙ АРМАТУРЫ ПОД ДАВЛЕНИЕМ | 2002 |

|

RU2232868C2 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ЗАДВИЖЕК ФОНТАННОЙ АРМАТУРЫ НА УСТЬЕ СКВАЖИНЫ | 1997 |

|

RU2132926C1 |

| US 4452304 A, 05.06.1984 | |||

| US 5025857 A, 25.06.1991. | |||

Авторы

Даты

2023-11-14—Публикация

2023-02-16—Подача