Область техники

Изобретение относится к нефтедобывающей промышленности, в частности к селективным изолирующим составам для паронагнетательных скважин с целью увеличения охвата теплоносителем неоднородных по проницаемости пластов-коллекторов и уменьшения прорывов пара в добывающие скважины и, как следствие, увеличения нефтеотдачи пласта высоковязкой нефти.

Предшествующий уровень техники

Одним из самых распространенных методов разработки месторождений нефти аномально высокой вязкости и природных битумов является паротепловой метод. Повышение температуры в залежи способствует снижению вязкости нефти и увеличению ее подвижности в пористой структуре коллектора. Однако неоднородность пласта-коллектора не позволяет должным образом вырабатывать запасы высоковязкой нефти из-за прорывов пара по высокопроницаемым зонам, что увеличивает паронефтяное отношение и капитальные затраты на закачку теплоносителя, при этом уменьшается коэффициент охвата теплоносителем и эффективность процесса снижается.

Высоковязкие или битуминозные нефти чаще всего залегают в достаточно проницаемых, слабосцементированных терригенных пластах-коллекторах. Этот фактор осложняет разработку таких залежей тепловыми методами (площадная закачка пара, пароциклические обработки, метод термогравитационного дренирования пласта, термошахтная разработка). При этом плотность горной породы снижается, что обусловлено выносом механических частиц за счёт высокой температуры и скорости потока теплоносителя, что приводит к образованию высокопроницаемых зон даже в относительно однородном пласте-коллекторе, что осложняет выработку запасов нефти из-за образования паровых зон. Паровые зоны преимущественно образуются в прикровельной части пласта. В случае применения площадной закачки пара с плотной сеткой расположения скважин по мере выработки запасов появляется сообщаемость паронагнетательных скважин по высокопроницаемым каналам, что влечет к снижению охвата теплоносителем по толщине пласта.

Для повышения охвата тепловым воздействием по толщине и по площади, и, как следствие, увеличения коэффициента извлечения нефти, необходимо увеличить фильтрационные сопротивления в паровых высокопроницаемых зонах, тем самым изменив фильтрационные потоки теплоносителя, и направить теплоноситель в неохваченные нефтенасыщенные зоны. Данный результат можно получить благодаря закачке химических составов, ограничивающих фильтрацию пароводяной смеси по каналам высокой проводимости.

В качестве предварительных требований к применению изолирующих составов для теплоносителя в зонах повышенной проницаемости можно отнести: селективность - изоляция исключительно участков движения пароводяной смеси; термостойкость - возможность применения в диапазоне температур 150-320°С; стабильность - отсутствие разрушения с течением времени закачки теплоносителя; глубина проникновения - возможность снижения проницаемости в удаленной зоне пласта; технологичность - простота выполнения мероприятия с достаточной рентабельностью.

Известно достаточно большое количество изолирующих агентов для увеличения коэффициента охвата при применении заводнения в залежах нефти. Используемые соединения для изоляции водопритоков, ввиду физических и химических свойств, не могут применяться для снижения проницаемости горной породы в области высоких температур. Существующие технологии для изменения фильтрационных потоков теплоносителя предполагают закачку водных растворов, что также снижает эффективность проникновения химических составов. Закачка водных растворов изолирующих агентов снижает проницаемость в призабойной зоне пласта, что влечет за собой частичную (или почти полную) герметизацию высокопроницаемых каналов. Существенное изменение фильтрационно-емкостных свойств в призабойной зоне пласта паронагнетательной скважины приведет к отсутствию приёмистости теплоносителя и снижению эффективности прогрева (остыванию удаленной зоны) пласта.

Известен пенообразующий состав для увеличения охвата нефтепродуктивного пласта теплоносителем (патент РФ №2053246, опубл. 27.01.1996), включающий закачку водных растворов, содержащие компоненты: карбамид, нитрит щелочного или щелочноземельного металла, и поверхностно-активное вещество; соляная кислота и гидрофторид аммония. В результате закачки образуется фтороводородная кислота, которая реагирует с горной породой (карбонатами и глинами), образованные малорастворимые фториды закупоривают проницаемые поры с выделение газообразного азота. Закачку проводят в виде оторочки перед вводом скважины под закачку теплоносителя.

Недостатком используемого водного раствора в паронагнетательных скважинах для увеличения охвата тепловым воздействием является малый радиус обработки, поскольку растворы реагируют с породой в высокопроницаемых каналах (уже участвующих в фильтрации), образуя в них же малорастворимые осадки. Малая применимость растворов с образованием малорастворимых фторидов на месторождениях высоковязкой нефти, находящиеся на небольшой глубине в песчаниках. Образование фтороводородной кислоты и возможный ее прорыв вместе с паром в добывающие скважины при выполнении обработки экологически небезопасно.

Известен гелеобразующий при растворении в воде реагент «Галка-Термогель» (ТУ 2163-015-00205067-01), состоящий из гидроксохлорида алюминия, карбамида и уротропина. Данный реагент используется для комплексного воздействия на пласт - повышение нефтеотдачи за счёт выделяющегося углекислого газа и аммиака и уменьшение проницаемости высокопроницаемых зон за счёт образования гидроксида алюминия. Недостатком данного способа является образование большого количества аммиака и углекислого газа, которые при наличии выделяющегося из нефти газа, не участвуют в увеличении углеводородоотдачи, поскольку стремятся к газовой части залежи и могут прорываться вместе с паром к добывающим скважинам. Время гелеобразования зависит от температуры и кислотности раствора, что проблематично при использовании данного раствора для герметизации каналов высокой проводимости в удаленной зоне пласта.

Известен состав для повышения нефтеотдачи пластов (патент РФ №2541667, опубл. 20.02.2015), содержащий хлорид алюминия марки А-5, карбамид марки А, термостабилизирующую присадку (ГКЖ-11Н) и воду. Недостатком состава является наличие карбамида, который при высокой температуре имеет небольшое время гелеобразования, и как следствие, обработку исключительно призабойной зоны пласта. Образовавшийся гелеобразующий состав имеет слабую высокотемпературную стабильность и стойкость к разрушению. Для проведения обработки необходимо останавливать закачку теплоносителя и следить за температурными условиями в призабойной зоне, поскольку хлорид алюминия полностью гидролизуется при 100°С.Закачка раствора хлорида алюминия при температуре ниже 100°С и контакт с пластовой водой, в которой содержатся карбонат-ионы, приведут к почти моментальному образованию нерастворимого осадка гидроксида алюминия с выделением углекислого газа.

Известен состав для выравнивания профиля приёмистости нагнетательных скважин (патент РФ №2560047, опубл. 20.08.2015), содержащий соль алюминия (хлорид алюминия и/или сульфат алюминия), и дополнительно - технические лингосульфонаты на натриевой основе, соляную кислоту и нефтепродукты с динамической вязкостью (1÷30)⋅10-3 Па⋅с, техническим результатом которого является повышение селективной и кольматирующей способности состава для высокопроницаемых пород. Недостатком данного состава снижение эффективности применения в карбонатном коллекторе или контакте пластовой воды с карбонат-ионами, поскольку вместе с реагированием соляной кислоты образуются нерастворимые осадки гидроксида алюминия на границе закачиваемой вязкой жидкости, тем самым увеличивая давление закачки рабочего раствора. Закачка водонефтяной эмульсии в терригенный пласт высоковязкой нефти может привести к проникновению раствора в нефтенасыщенную часть, поскольку легкая нефть посредством смешивания с высоковязкой будет являться ее растворителем, что при большом объеме закачки приведет к осадконакоплению и в нефтенасыщенной части коллектора.

Известен способ разработки нефтяного месторождения, в частности применение состава для регулирования охвата нефтяных пластов заводнением (патент РФ №2716316, опубл. 11.03.2020), в состав которого входит: водная суспензия на основе титанового коагулянта, гидроксохлорида алюминия и карбамида. Техническим результатом является образование прочного геля с целью выравнивания профиля приёмистости или прорывов воды при реализации заводнения. Недостатком данного способа является ограниченность применения в паронагнетательных и пароциклических скважинах, низкая глубина проникновения и зависимость от температурных условий в призабойной и удаленной зоне. Данный состав позволяет добиться существенного снижения проницаемости горной породы, что при закачке теплоносителя может существенно снизить приёмистость паронагнетательной скважины, тем самым уменьшив прогрев в удаленной зоне пласта.

Близким к заявляемому составу и способу выравнивания профиля приёмистости нагнетательной скважины, является способ, раскрытый в патенте РФ №2168009, опубл. 27.05.2001, в котором для осадкообразования используются водные растворы сернокислого алюминия и карбоната натрия, после чего производят закачку технической воды и раствора хлористого кальция. Техническим результатом является повышение нефтегазоотдачи пласта и снижение обводненности добывающих скважин за счёт увеличения протяжённости изоляционного экрана в удаленной зоне пласта. К недостаткам можно отнести следующее: использование сульфата алюминия малоэффективно для паронагнетательных скважин, поскольку при повышении температуры происходит гидролиз и выпадение осадков гидроксида алюминия сразу в призабойной зоне, как и в случае использования хлорида алюминия; образованный в результате реакции хлорид алюминия при высокой температуре выделяет хлороводород, который будет разлагать образованные осадки, образуя растворимые в воде и пароводяной смеси неорганические соли, тем самым снижая эффективность обработки; ограниченность применения состава -зависимость от температурных условий, закачка исключительно в виде водных растворов до полного образования осадков в горной породе; относительная дороговизна выполнения обработки состава с риском отсутствия положительного эффекта в паронагнетательной скважине.

Раскрытие изобретения

Технический результат, достигаемый заявленным изобретением, заключается в повышении охвата тепловым воздействием с помощью осадкообразующих составов, создание зоны с пониженными фильтрационно-емкостными параметрами для течения теплоносителя.

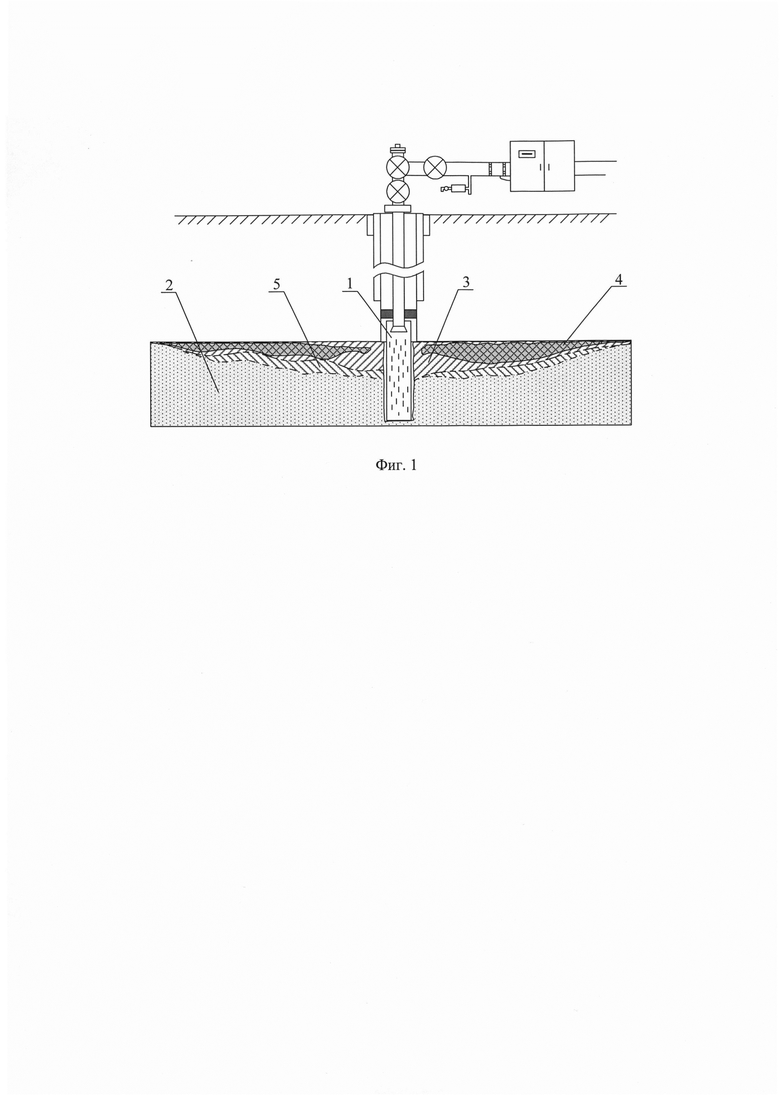

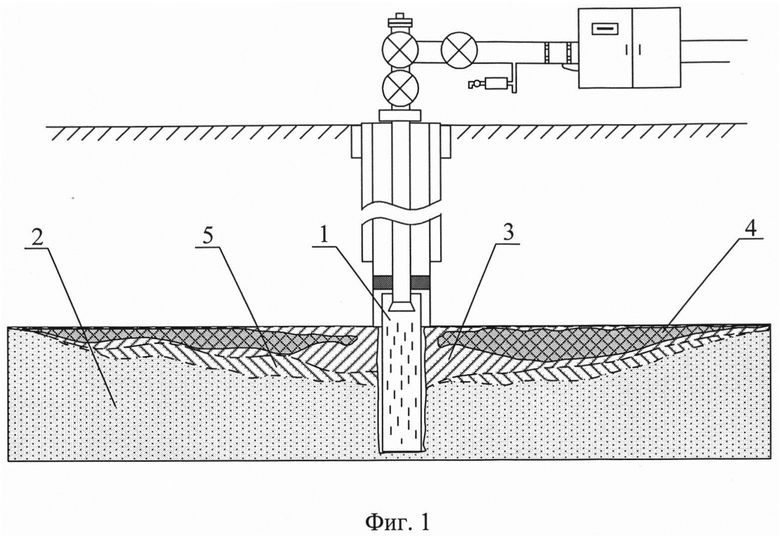

Указанный технический результат достигается в способе разработки месторождения высоковязкой нефти паротепловыми методами путём закачки в паронагнетательную скважину водных растворов сульфата железа (II), карбоната натрия и хлорида кальция вместе с пароводяной смесью, их переходом в паровую фазу и постепенной седиментацией на горной породе в паровой зоне пласта (фиг. 1). Таким образом, после выполнения обработки осадкообразующими составами при закачке теплоносителя от паронагнетательной скважины 1 в образованной паровой зоне 3 нефтяного пласта 2 происходит осадконакопление в высокопроницаемых паровых зонах 4. Образованные зоны 4 с наличием фильтрационных сопротивлений приводят к уменьшению скорости течения пароводяной смеси, и как следствие, изменению паровой зоны в пласте 5 за счёт вовлечения новых фильтрационных каналов.

Сульфат железа (II), карбонат натрия и хлорид кальция - растворимые в воде неорганические соли, имеют высокую термостойкость к разложению, при взаимодействии друг с другом в воде или паровой фазе образуют нерастворимые осадки различного диаметра: карбонат железа (II) - 5⋅10-8÷4⋅10-6 м, карбонат кальция - 3⋅10-8÷5⋅10-5 м, сульфат кальция - 5⋅10-7÷6⋅10-4 м, гидроксид железа (III) - около 5,7⋅10-4 м. При подготовке растворов особое внимание необходимо уделить раствору сульфата железа (II), а именно ограничить контакт водного раствора с воздухом с целью уменьшения образования гидроксида железа (III) в водном растворе, а также, в случае необходимости, добавить раствор соляной кислоты сопоставимый концентрации раствора сульфата железа (II) для образования соли хлорида железа (III) из нерастворимых осадков гидроксида железа (III), тем самым увеличив массу образующего осадка в удаленной зоне пласта. Если подготовленный раствор сульфата железа (II) закачивать с осадками гидроксида железа (III), то вероятно накопление осадка в призабойной зоне пласта пароводяной смесью. Водные растворы применимы при высоких температурных условиях закачки теплоносителя (выше 300°С) и не зависят от пластовых условий, подбор оптимального времени между закачками осадкообразующих составов с изменением технологического режима работы скважины способствует изменению фильтрационно-емкостных свойств в удаленной зоне пласта. Отсутствие контакта с пластовой водой в паровой зоне паронагнетательных скважин повышает срок продолжительности эффекта от выполненной обработки, в случаях применения составов в обводненных скважинах необходимо проведение дополнительных исследований на стойкость к вымыванию осадков и определения интервалов поступления пластовой воды. В случаях необходимости возвращения к исходным фильтрационно-емкостным свойствам горных пород в призабойной зоне пласта проводится соляно-кислотная обработка для растворения образованных осадков после применения осадкообразующих составов.

Нерастворимые мелкодисперсные осадки обладают большой глубиной проникновения и адсорбционными свойствами, что приводит к осадконакоплению в открытых порах горной породы, уменьшая фильтрационно-емкостные свойства в призабойной и удаленной паровой зоне пласта. Эффективность применения осадкообразующих составов при фильтрации пара была подтверждена лабораторными исследованиями на керновых моделях, в результате которых доказано уменьшение фильтрационно-емкостных свойств горной породы и изменение фильтрационных потоков.

Осуществление изобретения

Осадкообразующие составы предназначены для снижения проницаемости высокопроницаемых зон пласта с целью увеличения охвата тепловым воздействием, а также уменьшения прорывов пара к добывающим скважинам при реализации паротеплового метода увеличения нефтеотдачи высоковязкой нефти.

Технология закачки в паронагнетательные скважины концентрированных осадкообразующих составов (хлорида кальция, сульфата железа (II) и карбоната натрия) относятся к потокоотклоняющим технологиям. Задача указанной технологии состоит в увеличении фильтрационных сопротивлений в высокопроницаемой паровой зоне пласта, что способствует увеличению охвата паротепловым воздействием, и как следствие, увеличению коэффициента извлечения нефти и уменьшению прорывов пара к добывающим скважинам.

Объемы концентрированных осадкообразующих составов зависят от проницаемости и неоднородности коллектора, а также толщины парового слоя (участка толщины пласта с интервалами приёмистости согласно выполненным геофизическим исследованиям скважины в процессе паронагнетания), а также выполненным трассерным исследованиям (в случаях подтверждения сообщаемости между паронагнетательными и/или добывающими скважинами с определением эффективных объемов фильтрационных каналов).

Применение осадкообразующих составов в паронагнетательной (проциклической) скважине в процессе закачки теплоносителя состоит из следующих этапов:

1. Закачка раствора сульфата железа (II) с объемом V с помощью цементировочного агрегата, далее происходит промывка рабочей емкости технической водой и закачка данной воды в скважину.

2. Закачка раствора карбоната натрия с объемом 2⋅V с помощью цементировочного агрегата и промывка рабочей емкости технической водой с последующей закачкой воды в скважину.

3. Закачка раствора хлорида кальция с объемом V.

4. Если происходит остановка закачки теплоносителя ввиду отсутствия возможности закачки через цементировочный агрегат в работающую паронагнетательную скважину, то после пп. 1-3 необходимо открывать подачу теплоносителя в зависимости от объемов V растворов для их перехода в паровую фазу и движения осадкообразующих составов от призабойной зоны пласта.

Применяемые осадкообразующие компоненты выпускаются в гранулированном виде и фасуются в мешки по 25 кг или тары с общей массой 500 и 1200 кг. Для приготовления концентрированных водных растворов выбранных осадкообразующих компонентов рекомендуется использовать подогретую техническую воду (чем выше температура, тем быстрее происходит растворение, тем самым уменьшая время выполнения мероприятия). Для выполнения обработки рекомендуется использовать водные растворы солей одинаковой концентрации в соотношении 1:2:1. Использование концентрированных водных растворов позволяет уменьшить объем закачиваемой воды в паронагнетательную скважину, что приводит к быстрому переходу водных растворов в паровую фазу и увеличивает подвижность составов в пористой среде и повышает вероятность осадконакопления в удаленной зоне пласта.

Время паронагнетания между закачками осадкообразующих составов определяется по результатам трассерных исследований, а также согласно общей приёмистости паронагнетательной скважины с изменением режима ее работы между закачками водных растворов осадкообразующих составов. Например, после закачки раствора сульфата железа (II) и «буфера» осуществляется подача теплоносителя 50% от текущей приёмистости, после закачки раствора карбоната натрия и «буфера» - 75% от текущей приёмистости, и после закачки раствора хлорида кальция - работа скважины до проведения мероприятия (100% от текущей приёмистости). Изменение технологического режима работы паронагнетательной скважины в процессе обработки осадкообразующими составами способствует перемешиванию закачиваемых агентов и образованию нерастворимых осадков по всей высокопроницаемой паровой зоне. После образования осадков происходит процесс седиментации в пористой среде и с течением закачки пара - осадконакопление от забоя скважины вглубь пласта, а образованные растворимые продукты реакций выходят из пористой среды вместе с конденсатом.

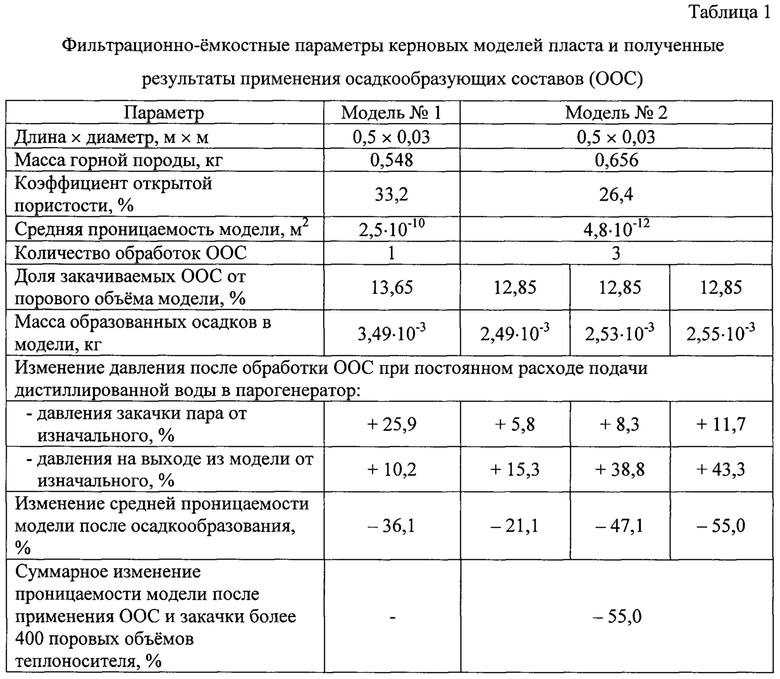

Примеры осуществления изобретения и полученные результаты фильтрационных исследований на керновых моделях пласта представлены в Таблице 1. Фильтрационные исследования проведены в насыпных неоднородных моделях естественного помола керна и полуцилиндрических образцах керна (кварцевый экстрагированный песчаник) на установке для исследования керна для высокотемпературных исследований «ПИК-ОФП/ЭП-К-Т». После формирования насыпных моделей определялся их поровый объем и коэффициент открытой пористости. Далее происходила закачка теплоносителя с объемным расходом 10 см3 /мин и температурой теплоносителя на входе: в модель №1 - 115,5°С, в модель №2 - 173,6°С.

После определения фильтрационных параметров моделей выполнялась обработка осадкообразующими составами, на модели №2 исследовалось изменение параметров по мере выполнения трех обработок. Выполнение закачки осадкообразующих растворов происходит следующим образом:

1. Остановка подачи теплоносителя и закачка в насыпную модель первого раствора сульфата железа (II) вместе с образованным мелкодисперсным осадком гидроксида железа (III) в объеме 3,3% от порового объема с закачкой «буфера» в виде технической воды после промывки емкости того же объема, закачка теплоносителя с расходом 5 см3/мин в течение 90-120 с.

2. Остановка подачи теплоносителя и закачка в насыпную модель раствора карбоната натрия в объеме 6,6% от порового объема с последующей закачкой «буфера» после промывки, закачка теплоносителя с расходом 7,5 см3/мин в течение 90-120 с.

3. Остановка подачи теплоносителя и закачка в насыпную модель раствора хлорида кальция в объеме 3,3% от порового объема, закачка теплоносителя с расходом 10 см3/мин.

В результате проведенного экспериментального исследования отмечено: гидроксид железа (III) из раствора сульфата железа (II) приводит к первоочередному осадконакоплению на входе насыпных моделей; образованные мелкодисперсные осадки в той или иной степени наблюдаются по всей длине насыпной модели, что объясняет изменение давления на входе и выходе из моделей; проведение нескольких обработок осадкообразующими составами позволяет добиться постепенного изменения фильтрационного потока теплоносителя в модели; по мере прокачки поровых объемов теплоносителя через насыпную модель нерастворимые осадки накапливаются в середине и ближе к выходу из модели, при этом различный диаметр частиц и размер открытых пор в кварцевом песке не приводят к выходу нерастворимых частиц в теплоносителе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭФФЕКТИВНОГО ПОРОВОГО ОБЪЁМА ГОРНОЙ ПОРОДЫ В ЛАБОРАТОРНЫХ УСЛОВИЯХ | 2024 |

|

RU2820738C1 |

| СПОСОБ ВЫРАВНИВАНИЯ ПРОФИЛЯ ПРИЕМИСТОСТИ | 1995 |

|

RU2093673C1 |

| СПОСОБ РАЗГЛИНИЗАЦИИ СКВАЖИНЫ И СНИЖЕНИЯ ФИЛЬТРАЦИОННЫХ СОПРОТИВЛЕНИЙ В ПРИЗАБОЙНОЙ ЗОНЕ ПЛАСТА | 2024 |

|

RU2841008C1 |

| СПОСОБ УВЕЛИЧЕНИЯ НЕФТЕОТДАЧИ ПЛАСТОВ | 2022 |

|

RU2793709C1 |

| СПОСОБ РАЗРАБОТКИ НЕОДНОРОДНОЙ ЗАЛЕЖИ УГЛЕВОДОРОДОВ | 1999 |

|

RU2167280C2 |

| РЕАГЕНТ ДЛЯ ИЗОЛЯЦИИ ПРИТОКА ПЛАСТОВЫХ ВОД | 2007 |

|

RU2338768C1 |

| СПОСОБ УВЕЛИЧЕНИЯ ОХВАТА НЕОДНОРОДНЫХ ПЛАСТОВ ЗАВОДНЕНИЕМ | 1990 |

|

SU1800868A1 |

| СПОСОБ ВЫРАВНИВАНИЯ ПРОФИЛЯ ПРИЕМИСТОСТИ НАГНЕТАТЕЛЬНЫХ СКВАЖИН | 2000 |

|

RU2175053C1 |

| СОСТАВ ДЛЯ ВЫРАВНИВАНИЯ ПРОФИЛЯ ПРИЕМИСТОСТИ НАГНЕТАТЕЛЬНЫХ СКВАЖИН | 2014 |

|

RU2560047C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РАЗРАБОТКИ НЕФТЯНОГО МЕСТОРОЖДЕНИЯ | 2010 |

|

RU2467165C2 |

Изобретение относится к нефтедобывающей промышленности, в частности, к селективным изолирующим составам для выравнивания профиля приёмистости паронагнетательных скважин, вскрывающих неоднородный пласт-коллектор высоковязкой нефти. Способ выравнивания профиля приёмистости паронагнетательной скважины включает закачку водных осадкообразующих составов. В паронагнетательную скважину закачивают раствор сульфата железа (II), промывают рабочую ёмкость буферной жидкостью – технической водой, закачивают её в скважину и закачивают теплоноситель при подаче в 50% от текущей приёмистости. Закачивают раствор карбоната натрия, промывают рабочую ёмкость технической водой, закачивают её в скважину и закачивают теплоноситель при подаче в 75% от текущей приёмистости. Закачивают раствор хлорида кальция и теплоноситель при подаче 100% от текущей приёмистости. Водные растворы солей подготавливают одинаковой концентрации в соотношении 1:2:1. Достигается технический результат – увеличение фильтрационных сопротивлений в высокопроницаемой паровой зоне пласта, что способствует увеличению охвата паротепловым воздействием, и как следствие, увеличению коэффициента извлечения нефти и уменьшению прорывов пара к добывающим скважинам. 1 табл., 1 ил.

Способ выравнивания профиля приёмистости паронагнетательной скважины, включающий закачку водных осадкообразующих составов, отличающийся тем, что в паронагнетательную скважину закачивают раствор сульфата железа (II), промывают рабочую ёмкость буферной жидкостью – технической водой, закачивают её в скважину и закачивают теплоноситель при подаче в 50% от текущей приёмистости, далее закачивают раствор карбоната натрия, промывают рабочую ёмкость технической водой, закачивают её в скважину и закачивают теплоноситель при подаче в 75% от текущей приёмистости, далее закачивают раствор хлорида кальция и теплоноситель при подаче 100% от текущей приёмистости, при этом водные растворы солей подготавливают одинаковой концентрации в соотношении 1:2:1.

| СПОСОБ ВЫРАВНИВАНИЯ ПРОФИЛЯ ПРИЕМИСТОСТИ НАГНЕТАТЕЛЬНОЙ СКВАЖИНЫ | 2000 |

|

RU2168009C1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ПОВЫШЕНИЯ НЕФТЕОТДАЧИ ПЛАСТОВ | 1992 |

|

RU2053246C1 |

| Способ разработки нефтяного месторождения | 2019 |

|

RU2716316C1 |

| СПОСОБ РАЗРАБОТКИ МЕСТОРОЖДЕНИЯ ВЫСОКОВЯЗКОЙ НЕФТИ | 2011 |

|

RU2486334C1 |

| US 8851170 B2, 07.10.2014 | |||

| US 7717173 B2, 18.05.2010. | |||

Авторы

Даты

2024-02-09—Публикация

2023-05-03—Подача