Область техники

[1] Заявленное изобретение может применяться в отрасли топливной промышленности и энергетики и относится к области электротехники и машиностроения, а также к горелкам, предназначенным для розжига топливовоздушных смесей, в том числе из холодного состояния, например, для розжига угольной пылевоздушной смеси при безмазутном розжиге котлов ТЭЦ.

Уровень техники

[2] Горелка представляет собой устройство, осуществляющее смешение частиц топлива и окислителя с последующими их воспламенением, сжиганием и перемещением факела в зону топочного пространства, где происходит сгорание топлива с выделением тепла. Полученная таким образом тепловая энергия идет на нагрев рабочей среды. Такие устройства находят применение во многих сферах человеческой деятельности, в числе которых химическая и металлургическая промышленность, энергетика, отопление, горячее водоснабжение и другие. Данная технология в том числе применяется для розжига котлов ТЭЦ. Использование высокореакционного мазута повышает стоимость эксплуатации топочного оборудования и экологическую нагрузку на среду, поэтому возникает потребность в использовании безмазутного розжига.

[3] Горелки в своем составе имеют реакционную камеру, каналы подачи топлива и окислителя и воспламенитель. В процессе розжига в реакционную камеру происходит подача частиц топлива и окислителя с последующим воспламенением этих частиц. На этом этапе могут возникнуть сложности ввиду недостаточно высокой эффективности воспламенения, вызванной плохим смешением частиц топлива и окислителя и неполным их сгоранием. Помимо этого, существует также проблема тепловыделения в зоне горелок, размещенных на рабочих площадках с эксплуатационным персоналом, что является небезопасным. Известны несколько горелок и систем, позволяющих обеспечить воспламенение топлива, в том числе из холодного состояния.

[4] Известно решение (RU 2766193 C1; опубл. 09.02.2022; МПК: F23D 1/00), раскрывающее способ ступенчатого сжигания пылеугольного топлива, заключающийся в том, что внутри горелки создают электрический разряд в зоне воспламенения факела, подают угольную пыль и воздух в зону воспламенения факела, воздействуют диффузным электрическим разрядом на зону образования пламени факела и осуществляют сжигание топлива, отличающийся тем, что процесс сжигания топлива осуществляют ступенчато, путем разделения подачи угольной пыли на два потока - первичный поток на первой ступени и вторичный поток на второй ступени с возможностью их независимого регулирования, путем разделения подачи воздуха на два потока - первичный поток на первой ступени и вторичный поток на второй ступени с возможностью их независимого регулирования, с воспламенением и сжиганием первичного потока угольной пыли в топливной смеси в соотношении первичного потока воздуха и первичного потока угольной пыли, близкого к стехиометрическому, с последующим перемешиванием полученных от реакции горения на первой ступени дымовых газов со вторичным потоком угольной пыли и вторичным потоком воздуха, в условиях существенного дефицита кислорода воздуха на второй ступени, с поддержанием концентрации кислорода в обновленной топливной смеси в объеме, необходимом только для поддержания температуры топливной смеси второй ступени на уровне начала выхода летучих компонентов и газификации угольной пыли, с последующим направлением этой газифицированной топливной смеси в топку для окончательного сжигания за счет перемешивания ее с третичным объемом воздуха в топке.

[5] В источнике также раскрыто устройство воспламенения и ступенчатого сжигания топливовоздушной угольной смеси в горелке, содержащее корпус, два пылепровода угольной пыли, электродный блок для генерирования электрического разряда, трубопроводы воздуха, зону воспламенения топливовоздушной смеси, отличающееся тем, что корпус горелки разделен на две ступени, с размещением на первой ступени входа пылепровода первичного потока угольной пыли с регулятором расхода, входа воздуховода первичного потока воздуха с регулятором расхода, зону воспламенения и первичного сжигания угольной пыли, с размещением на второй ступени входа пылепровода вторичного потока угольной пыли с регулятором расхода, входа воздуховода вторичного потока воздуха с регулятором расхода, зоны начала выхода летучих компонентов и газификации угольной пыли вторичного потока.

[6] К недостаткам указанного способа и устройства относится отсутствие теплоизоляции горелки по крайней мере первой ступени, что снижает безопасность ее эксплуатации. Наличие теплоизоляции обеспечивает выполнение норм безопасности для работ персонала и позволяет обеспечить различные варианты установки устройства в системе розжига котлов и в помещении для нее.

[7] Известно другое близкое к заявляемому решение (RU 2778593 C1; опубл. 22.08.2022; МПК: F23D 1/00), в котором раскрыт способ факельного сжигания топливовоздушной угольной смеси, заключающийся в том, что внутри горелки создают электрический разряд в зоне воспламенения факела, подают топливовоздушную смесь в зону воспламенения факела, воздействуют диффузным электрическим разрядом на зону образования пламени факела и осуществляют факельное сжигание топлива, отличающийся тем, что воспламенение в разгонной ступени топливовоздушной смеси осуществляется за счет максимальной локализации воздействия электрического разряда на топливовоздушную смесь и оптимального коэффициента избытка воздуха, который в свою очередь достигается регулированием подачи топлива и воздуха в разгонную ступень и зависит от теплотехнических и реакционных свойств топлива.

[8] Также в патенте раскрыто устройство воспламенения и поддержания горения топливовоздушной смеси, содержащее корпус, разделенный на область перемешивания топливовоздушной смеси и область камеры воспламенения, блок стержневых электродов для генерирования электрического разряда, топливопровод и трубопровод воздуха, зону воспламенения топливовоздушной смеси, зону факела сгорания топливовоздушной смеси, отличающееся тем, что для первичного воспламенения топлива используется разгонная ступень, за счет максимальной локализации воздействия электрического разряда на топливовоздушную смесь и оптимального коэффициента избытка воздуха, размер которой определяется исходя из теплотехнического состава подаваемого топлива, необходимой тепловой мощности факела для пуска рабочей ступени, оптимального коэффициента избытка воздуха и скорости истечения факела.

[9] В число недостатков данного изобретения также относится отсутствие теплоизоляции горелки по крайней мере первой ступени, что снижает безопасность ее эксплуатации. Наличие теплоизоляции обеспечивает выполнение норм безопасности для работ персонала и позволяет обеспечить различные варианты установки устройства в системе розжига котлов и в помещении для нее.

[10] Другое изобретение (JP 6220543 B2; опубл. 25.10.2017; МПК: F23D1/02, F23L1/00, F23L9/00) раскрывает смесительную камеру, окруженную периферийной стенкой, порт подачи топлива для подачи топлива в смесительную камеру, порт подачи воздуха для подачи первичного воздуха в смесительную камеру, выход для выпуска топлива, смешанного в смесительной камере и первичного воздуха, горелочное устройство, содержащее стабилизирующую пламя пластину, расположенную вблизи периферийной стенки выпускного отверстия, причем смесительная камера представляет собой вертикальную смесительную камеру, в которой топливо сбрасывается и подается в смесительную камеру под собственным весом из отверстия для подачи топлива, горелочное устройство, в котором отверстие для подачи воздуха подает первичный воздух в тангенциальном направлении камеры смешения. чтобы топливо и первичный воздух закручивались в смесительной камере. Зона стабилизации воспламенения, имеющая соотношение воздуха от 0,2 до 1, вблизи пластины стабилизации пламени или ниже по потоку дополнительно снабжена средствами подачи вторичного воздуха для подачи вторичного воздуха вблизи пластины стабилизации пламени или ниже по потоку от нее.

[11] Недостатки данного изобретения также состоят в отсутствии теплоизоляции горелки по крайней мере первой ступени, что снижает безопасность ее эксплуатации. Наличие теплоизоляции обеспечивает выполнение норм безопасности для работ персонала и позволяет обеспечить различные варианты установки устройства в системе розжига котлов и в помещении для нее. Кроме того, устройство воспламенения топливовоздушной смеси 80 расположено относительно далеко от области подачи смеси 50, что снижает эффективность воспламенения. Еще одно отличие состоит в том, что данное устройство имеет одну ступень, т.к. только в одном участке устройства имеется подача и топлива, и окислителя. Это приводит к недостаточно качественному сжиганию частиц топлива ввиду наличия непрореагировавших частиц смеси в окислителе на первой и единственной ступени.

[12] Известно также другое решение (WO 2020213091 A1; опубл. 22.10.2020; МПК: F23D1/02, F23C7/00, F23J1/06), в котором описаны трубка горелки и устройство подачи топлива, которое подает порошок биомассы в трубу горелки, имеющее трубу подачи первичного воздуха, соединенную с боковой стенкой трубы горелки; порошок биомассы, подаваемый из устройства подачи топлива, падает при закручивании в трубе горелки первичным воздухом из трубы подачи первичного воздуха и выбрасывается через выпускное отверстие для топлива на нижнем конце трубы горелки; и устройство пороховой горелки, отличающееся тем, что под выпускным отверстием для топлива предусмотрена теплоизолирующая стенка, имеющая конусообразную внутреннюю стенку.

[13] Недостатки данного изобретения также состоят в том, что данное устройство имеет одну ступень, т.к. только в одном участке устройства имеется подача и топлива, и окислителя. Это приводит к недостаточно качественному сжиганию частиц топлива ввиду наличия непрореагировавших частиц смеси в окислителе на первой и единственной ступени. Кроме того, частицы топлива предварительно не активируются, что также снижает качество их сжигания.

[14] Недостатком всех упомянутых решений является отсутствие предварительной активации топлива, понижающее качество сжигания его частиц.

Сущность изобретения

[15] Задачей настоящего изобретения является создание горелки, осуществляющей качественное воспламенение и сжигание частиц топлива, в том числе из холодного состояния, обусловленное конструкцией устройства и его ступеней, и имеющее теплоизолирующий кожух для защиты эксплуатационного персонала и полезного использования тепловых потерь от стенок реакционной камеры первой ступени.

[16] Данная задача решается за счет достижения заявляемым изобретением технического результата, заключающегося в повышении эффективности воспламенения и сжигания топливовоздушной смеси при обеспечении безопасности эксплуатации горелки, в том числе за счет выполнения горелки ступенчатой, что позволяет осуществлять воспламенение топливной смеси последующей ступени за счет розжига предыдущей. Дополнительная безопасность при повышении эффективности воспламенения и сжигания топливовоздушной смеси эксплуатации горелки достигается за счет наличия теплоизолирующего кожуха, который в том числе обеспечивает возможность теплообмена между реакционной камерой первой ступени и потоком воздуха второй ступени.

[17] Более полно технический результат достигается за счет того, что первая ступень ступенчатой горелки факельного сжигания топливовоздушной смеси содержит реакционную камеру, первичный канал подачи окислителя, первичный канал подачи топливовоздушной смеси, устройство нагрева топливовоздушной смеси, устройство активации окислителя и завихритель. Реакционная камера сообщена с первичным каналом подачи окислителя и первичным каналом подачи топливовоздушной смеси, устройство активации окислителя и устройство нагрева топливовоздушной смеси расположены внутри реакционной камеры, а завихритель расположен на внешней поверхности реакционной камеры.

[18] Реакционная камера первой ступени представляет собой магистраль, в которой осуществляется начальное смешение топливовоздушной смеси и окислителя, а также ее розжиг и перемещение факела в последующие части горелки, что напрямую обеспечивает сжигание топливовоздушной смеси. Для этого реакционная камера сообщена с первичным каналом подачи топливовоздушной смеси и с первичным каналом подачи окислителя, а также в ней установлены устройство нагрева топливовоздушной смеси и устройство активации окислителя. В одном из вариантов технической реализации первой ступени реакционная камера дополнительно сообщена с дополнительным каналом подачи окислителя в первую ступень. Это позволяет улучшить смешение частиц топлива с газом, а также при определенной геометрии и взаимном расположении каналов, в том числе при сообщении дополнительного канала подачи окислителя тангенциально к основному каналу, вызвать закручивание потока с частицами, что в совокупности приводит к достижению упомянутого технического результата, заключающегося в повышении эффективности безопасного сжигания топливовоздушной смеси.

[19] Первичный канал подачи топливовоздушной смеси осуществляет подачу топливовоздушной смеси в реакционную камеру первой ступени для непосредственного осуществления воспламенения смеси. В качестве топливовоздушного топлива может выступать, например, пылеугольная смесь с различным соотношением влажности, летучих компонентов и зольного остатка, и другое. В предпочтительной реализации первой ступени горелки первичный канал подачи топливовоздушной смеси тангенциально сообщен с реакционной камерой. Тангенциальный ввод обеспечивает закручивание потока топливовоздушной смеси в спираль, что увеличивает время нахождения частиц в реакционной камере, обеспечивает эффективное перемешивание топлива и воздуха, исключает оседание частиц на дно камеры за счет повышения скорости движения частиц по спирали при сохранении средней горизонтальной скорости всего потока. В результате это повышает эффективность безопасного сжигания топливовоздушной смеси.

[20] Первичный канал подачи окислителя осуществляет подачу окислителя в реакционную камеру первой ступени для непосредственного осуществления воспламенения смеси. В качестве окислителя может выступать, например, кислород, воздух или другая смесь газов, поддерживающая горение частиц топлива. В предпочтительной реализации ступени горелки первичный канал подачи окислителя тангенциально сообщен с реакционной камерой. Тангенциальный ввод повышает эффективность безопасного сжигания топливовоздушной смеси по раскрытой ранее причине.

[21] Как было сказано выше, в реакционной камере первой ступени горелки установлено устройство нагрева топливовоздушной смеси. Устройство нагрева топливовоздушной смеси представляет собой нагреватель, осуществляющий термическую активацию молекул топливных частиц и возрастание их реакционной способности. За счет термической активации частиц топлива достигается повышение эффективности его безопасного сжигания, поскольку снижается энергетический порог, требуемый для инициации процесса горения топлива и его поддержания. Безопасность в том числе обеспечивается за счет возможности контроля над процессом нагрева с помощью изменения мощности устройства.

[22] В реакционной камере первой ступени горелки также установлено устройство активации окислителя. Устройство активации окислителя представляет собой устройство, осуществляющее повышение реакционной способности газа-окислителя. За счет активации окислителя достигается повышение эффективности безопасного сжигания топлива, поскольку процесс горения топлива происходит более интенсивно. Безопасность в том числе обеспечивается за счет возможности контроля над процессом активации с помощью изменения мощности устройства. В одном из вариантов ступени горелки устройство активации окислителя расположено в непосредственной близи с местом сопряжения реакционной камеры и дополнительного канала подачи окислителя и выполнено в виде электродного блока диффузионного газового разряда, формирующего плазменный поток. Такое выполнение дополнительно повышает эффективность безопасного сжигания топлива, поскольку взаимное расположение канала и устройства позволяет подвергнуть активации большее число молекул окислителя перед их контактом с топливом, а выполнение устройства активации в виде электродного блока диффузионного газового разряда позволяет производить активацию за счет распада молекул окислителя на атомы и ионы в потоке плазмы, обладающие большей реакционной способностью, и обеспечить безопасность сжигания за счет контроля параметров электродного блока.

[23] Завихритель представляет собой аэродинамический профиль, изменяющий траекторию движения газа и создающий его завихрения. Он расположен на внешней поверхности реакционной камеры первой ступени и служит для создания вихревых потоков окислителя, поданного через вторичный канал подачи окислителя горелки. Завихрение позволяет интенсифицировать процесс переноса частиц топлива в топочное пространство, а также перемешивание потоков топливовоздушной смеси, повышая тем самым эффективность безопасного сжигания топлива за счет улучшенного теплообмена между слоями смеси.

[24] Также технический результат достигается с помощью коаксиальной ступенчатой горелки факельного сжигания топливовоздушной смеси, которая содержит первую ступень горелки, охарактеризованную выше, реакционную камеру второй ступени, вторичный канал подачи топливовоздушной смеси, вторичный канал подачи окислителя, вторичное устройство активации окислителя и теплоизоляционный кожух. Первая ступень горелки, вторичный канал подачи окислителя и вторичный канал подачи топливовоздушной смеси сообщены с реакционной камерой второй ступени горелки, вторичное устройство активации окислителя расположено внутри второй ступени устройства, при этом теплоизоляционный кожух расположен коаксиально первой ступени реакционной камеры.

[25] Реакционная камера второй ступени представляет собой магистраль, в которой осуществляется последующее смешение первичных топливовоздушной смеси и окислителя со вторичными, а также перемещение факела в топливное пространство или другие части горелочной системы, что напрямую обеспечивает сжигание топливовоздушной смеси. Для этого реакционная камера второй ступени сообщена со вторичным каналом подачи топливовоздушной смеси и со вторичным каналом подачи окислителя, а также в ней установлено вторичное устройство активации окислителя. В одном из вариантов технической реализации горелки реакционная камера дополнительно сообщена с дополнительным каналом подачи окислителя в горелку. Это позволяет улучшить смешение частиц топлива с газом-окислителем, а также при определенной геометрии и взаимном расположении канала и камеры, в том числе при сообщении дополнительного канала подачи окислителя в горелку тангенциально к реакционной камере горелки, вызвать дополнительное закручивание потока с частицами, что в совокупности приводит к достижению упомянутого технического результата, заключающегося в повышении эффективности безопасного сжигания топливовоздушной смеси. В одной из технических реализаций реакционная камера второй ступени горелки расположена коаксиально первой ступени. Это обеспечивает возможность использования теплоизоляционного кожуха для изоляции теплового излучения вовне, поступающего одновременно от обеих ступеней вместе. Таким образом обеспечивается повышение безопасности за счет защиты персонала установки, а также увеличивается эффективность сжигания топлива.

[26] Вторичный канал подачи топливовоздушной смеси осуществляет подачу топливовоздушной смеси в основной канал горелки для поддержания процесса горения. Обеспечение повторной подачи топлива позволяет осуществлять поддержку факела, выходящего из реакционной камеры первой ступени горелки, что повышает эффективность сжигания топливовоздушной смеси. В предпочтительной реализации горелки вторичный канал подачи топливовоздушной смеси тангенциально сообщен с основным каналом. Тангенциальный ввод обеспечивает закручивание потока топливовоздушной смеси в спираль, что увеличивает время нахождения частиц в реакционной камере, обеспечивает эффективное перемешивание топлива и воздуха, исключает оседание частиц на дно камеры за счет повышения скорости движения частиц по спирали при сохранении средней горизонтальной скорости всего потока. В результате это повышает эффективность безопасного сжигания топливовоздушной смеси.

[27] Вторичный канал подачи окислителя осуществляет подачу окислителя в реакционную камеру второй ступени для поддержания процесса горения. Обеспечение повторной подачи окислителя позволяет осуществлять поддержку факела за счет воспламенения вторичного топлива теплом от первичного, что повышает эффективность безопасного сжигания топливовоздушной смеси. В предпочтительной реализации горелки первичный канал подачи окислителя тангенциально сообщен с основным каналом. Тангенциальный ввод повышает эффективность безопасного сжигания топливовоздушной смеси по раскрытой ранее причине.

[28] В реакционной камере второй степени горелки также установлено вторичное устройство активации окислителя. За счет активации окислителя достигается повышение эффективности безопасного сжигания топлива, поскольку процесс горения топлива в этом случае происходит более интенсивно. Безопасность в том числе обеспечивается за счет возможности контроля над процессом активации с помощью изменения мощности устройства. В одном из вариантов горелки вторичное устройство активации окислителя расположено вблизи сопряжения реакционной камеры второй ступени горелки и дополнительного канала подачи окислителя в горелку и выполнено в виде электродного блока. Преимущества такого выполнения были описаны выше.

[29] Теплоизоляционный кожух представляет собой корпус, значительно снижающий тепловыделение горелки вовне. Он расположен коаксиально первой ступени горелки и повышает безопасность эксплуатации горелки за счет сниженного теплового воздействия во внешнюю среду. Коаксиальное расположение кожуха и первой ступени горелки позволяет теплоизолировать первую ступень горелки и за счет этого использовать потери тепла первой ступени для нагрева второй, что также повышает эффективность безопасного сжигания топлива, а также защищает персонал горелки от воздействия высоких температур со внешней стороны устройства.

Описание чертежей

[30] Объект притязаний по настоящей заявке описан по пунктам и четко заявлен в формуле изобретения. Упомянутые выше задачи, признаки и преимущества изобретения очевидны из нижеследующего подробного описания, в сочетании с прилагаемыми чертежами, на которых показано:

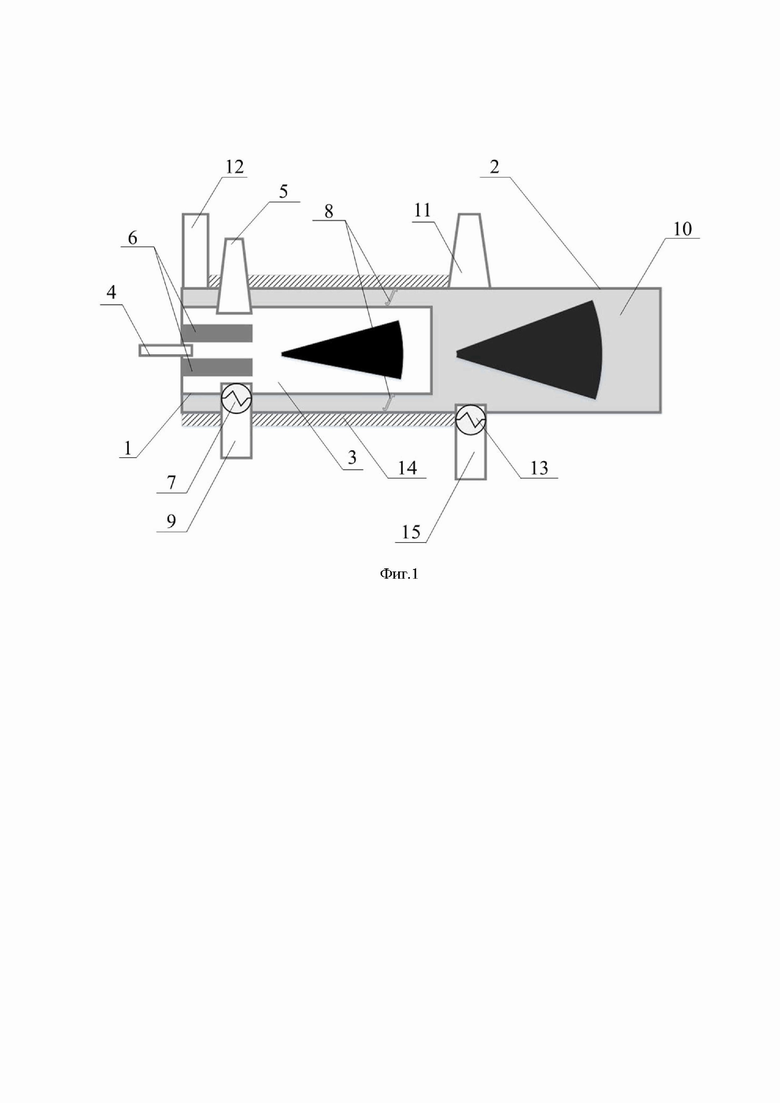

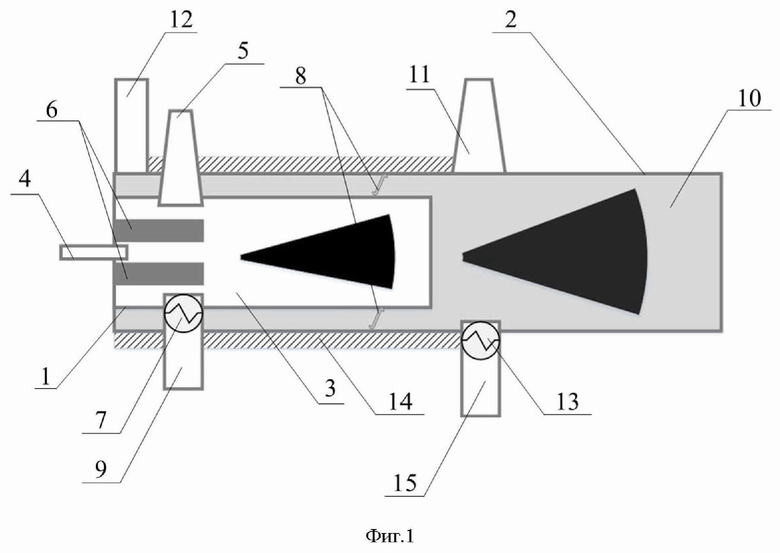

[31] На Фиг. 1 показана структурная схема коаксиальной ступенчатой горелки факельного сжигания топливовоздушной смеси.

[32] Указанные чертежи поясняются следующими позициями: Первая ступень горелки - 1; Вторая ступень горелки - 2; Реакционная камера первой ступени - 3; Первичный канал подачи окислителя - 4; Первичный канал подачи топливовоздушной смеси - 5; Устройство нагрева топливовоздушной смеси - 6; Устройство активации окислителя - 7; Завихритель - 8; Дополнительный канал подачи окислителя в первую ступень - 9; Реакционная камера второй ступени - 10; Вторичный канал подачи топливовоздушной смеси - 11; Вторичный канал подачи окислителя - 12; Вторичное устройство активации окислителя - 13; Теплоизоляционный кожух - 14; Дополнительный канал подачи окислителя во вторую ступень - 15.

Подробное описание изобретения

[33] В приведенном ниже подробном описании реализации изобретения приведены многочисленные детали реализации, призванные обеспечить отчетливое понимание настоящего изобретения. Однако, квалифицированному в предметной области специалисту, очевидно, каким образом можно использовать настоящее изобретение, как с данными деталями реализации, так и без них. В других случаях хорошо известные методы, процедуры и компоненты не описаны подробно, чтобы не затруднять излишне понимание особенностей настоящего изобретения.

[34] Кроме того, из приведенного изложения ясно, что изобретение не ограничивается приведенной реализацией. Многочисленные возможные модификации, изменения, вариации и замены, сохраняющие суть и форму настоящего изобретения, очевидны для квалифицированных в предметной области специалистов.

[35] На Фиг. 1 показана структурная схема одного из вариантов выполнения коаксиальной ступенчатой горелки факельного сжигания топливовоздушной смеси. Первая ступень горелки факельного сжигания топливовоздушной смеси 1 содержит реакционную камеру 3, первичный канал подачи окислителя 4, первичный канал подачи топливовоздушной смеси 5, устройство нагрева топливовоздушной смеси 6, устройство активации окислителя 7 и завихритель 8. Реакционная камера 3 сообщена с первичным каналом подачи окислителя 4 и первичным каналом подачи топливовоздушной смеси 5, устройство нагрева топливовоздушной смеси 6 и устройство активации окислителя 7 расположены внутри реакционной камеры 3, а завихритель 8 расположен на внешней поверхности реакционной камеры 3.

[36] В качестве топливовоздушного топлива может выступать, например, пылеугольная смесь с различным соотношением влажности, летучих компонентов и зольного остатка, и другое. В качестве окислителя может выступать, например, кислород, воздух или другая смесь газов, поддерживающая горение частиц топлива.

[37] Реакционная камера первой ступени 3 представляет собой магистраль, в которой осуществляется начальное смешение топливовоздушной смеси и окислителя, а также ее розжиг и перемещение факела в последующие части горелки, в том числе во вторую ступень 2, что напрямую обеспечивает сжигание топливовоздушной смеси. Для этого реакционная камера 3 сообщена с первичным каналом подачи топливовоздушной смеси 5 и с первичным каналом подачи окислителя 4, а также в ней установлены устройство нагрева топливовоздушной смеси 6 и устройство активации окислителя 7. Соединение камеры 3 с каналами 4, 5 и 9 может быть выполнено как разъемным, в том числе фланцевым, так и неразъемным, в том числе сварным, или иначе. В одном из вариантов технической реализации первой ступени 1 реакционная камера 3 дополнительно сообщена с дополнительным каналом подачи окислителя в первую ступень 9. Наличие канала 9 позволяет улучшить смешение частиц топлива с газом-окислителем за счет присутствия дополнительного потока окислителя в камере 3. Смешение благотворно влияет на качество сгорания топлива, поскольку оно обеспечивает более равномерный теплообмен между потоками воздушной среды, что приводит к более равномерному нагреву и сгоранию горючих частиц. Равномерность нагрева позволяет исключить возникновение локальных скоплений несгоревших частиц или частиц, воспламеняющихся после основного массива, гарантируя тем самым более равномерное воспламенение частиц во второй ступени 2, а, следовательно, и высокую эффективность безопасного сжигания топливовоздушной смеси в целом, т.е. достижение технического результата. Соединение дополнительного канала 9 с основным каналом 3 может быть выполнено таким образом, что они расположены тангенциально друг другу, способствует более интенсивному закручиванию потока с частицами и его смешению, улучшая тем самым эффективность безопасного сжигания топливовоздушной смеси по описанному ранее механизму. Тангенциальное направление канала 9 означает его ориентацию по касательной к внутренней стенке камеры 3. Геометрические характеристики камеры 3, в том числе ее длина, ширина, высота, форма сечения и другие, а также материал стенок известны из уровня техники.

[38] Первичный канал подачи топливовоздушной смеси 5 осуществляет подачу топливовоздушной смеси в реакционную камеру 3 для непосредственного осуществления ее воспламенения. В предпочтительной реализации ступени 1 горелки первичный канал подачи топливовоздушной смеси 5 тангенциально сообщен с реакционной камерой 3. Тангенциальный ввод обеспечивает закручивание потока топливовоздушной смеси в спираль, что увеличивает время нахождения частиц в реакционной камере 3, обеспечивает эффективное перемешивание топлива и воздуха, исключает оседание частиц на дно камеры 3 за счет повышения скорости движения частиц по спирали при сохранении средней горизонтальной скорости всего потока. Увеличение времени нахождения частицы в камере 3 повышает вероятность ее воспламенения, более лучшее перемешивание топлива и воздуха способствует более равномерному нагреву и сгоранию частиц, а исключение оседания частиц на дно камеры 3 позволяет более эффективно использовать подаваемое топливо. В результате совокупность этих факторов, обеспеченная тангенциальным вводом, повышает эффективность безопасного сжигания топливовоздушной смеси. Тангенциальное направление канала 5 означает его ориентацию по касательной к внутренней стенке камеры 3. Взаимное расположение камеры 3 и канала 5 таким образом улучшает смешение окислителя и топливовоздушной смеси, обеспечивая таким образом повышение эффективности сжигания топлива. Геометрические характеристики канала 5, в том числе его длина, ширина, высота, форма сечения и другие, а также материал стенок также известны из уровня техники.

[39] Первичный канал подачи окислителя 4 осуществляет подачу окислителя в реакционную камеру 3 для непосредственного осуществления ее воспламенения, а также осуществляет перенос факела смеси по направлению к другим частям горелки, в том числе ко второй ступени 2 за счет мощности потока газа-окислителя и его направления в сторону ступени 2. В предпочтительной реализации ступени горелки первичный канал подачи окислителя 4 тангенциально сообщен с реакционной камерой 3. Преимущества использования тангенциального ввода были описаны выше. Тангенциальное направление канала 4 означает его ориентацию по касательной к внутренней стенке камеры 3. Взаимное расположение камеры 3 и канала 4 таким образом улучшает смешение окислителя и топливовоздушной смеси, обеспечивая таким образом повышение эффективности безопасного сжигания топлива. Геометрические характеристики канала 4, в том числе его длина, ширина, высота, форма сечения и другие, а также материал стенок также известны из уровня техники.

[40] Как было сказано выше, в реакционной камере 3 установлено устройство нагрева топливовоздушной смеси 6. Устройство нагрева топливовоздушной смеси 6 представляет собой нагреватель, осуществляющий термическую активацию молекул топливных частиц и возрастание их реакционной способности. Таким образом, за счет активации частиц топлива достигается повышение эффективности его безопасного сжигания, поскольку снижается энергетический порог, требуемый для инициации процесса горения топлива и его поддержания. Безопасность в том числе обеспечивается за счет возможности контроля над процессом нагрева с помощью изменения мощности устройства 6. Расположение устройства 6 в камере 3, а также его мощность многовариантны и очевидны для специалиста.

[41] В реакционной камере первой ступени 3 также установлено устройство активации окислителя 7. Устройство активации окислителя 7 представляет собой устройство, осуществляющее возрастание реакционной способности газа-окислителя. За счет активации окислителя достигается повышение эффективности безопасного сжигания топлива, поскольку процесс горения топлива происходит более интенсивно. Интенсификация горения обеспечивается за счет того, что окислительные свойства газа-окислителя возрастают при переводе его молекул на более высокий энергетический уровень, диссоциации молекул на атомы, ионизации атомов. Данный эффект может быть достигнут, например, с помощью воздействия на газ переменным электрическим полем, которое инициирует диффузионный газовый разряд, реализованный в виде плазмы, или иначе. Безопасность в том числе обеспечивается за счет возможности контроля над процессом активации с помощью изменения мощности устройства 7. В одном из вариантов горелки устройство активации окислителя 7 расположено в непосредственной близи с местом сопряжения реакционной камеры 3 и дополнительного канала подачи окислителя 9, например, как показано на Фиг. 1, и выполнено в виде электродного блока диффузионного разряда. Такое выполнение дополнительно повышает эффективность безопасного сжигания топлива, поскольку взаимное расположение камеры 3 и устройства 7 позволяет подвергнуть активации большее число молекул окислителя перед их контактом с топливом, и обеспечить безопасность сжигания за счет контроля параметров электродного блока, в числе которых расстояние между электродами, подаваемое напряжение и другие. Кроме того, электродный блок за счет своей конструкции и расположения охлаждается поступающим через канал 9 потоком окислителя, что обеспечивает его стабильную работу и также повышает безопасность сжигания топлива. Другие возможные варианты расположения устройства 7 в камере 3, а также его мощность очевидны для специалиста.

[42] Завихритель 8 представляет собой аэродинамический профиль, изменяющий траекторию движения газа и создающий его завихрения за счет своей формы. Он расположен на внешней поверхности реакционной камеры первой ступени 3 и служит для создания вихревых потоков окислителя, поданного через вторичный канал подачи окислителя горелки 12. Такое взаимное расположение завихрителя 8 и реакционной камеры 3 обеспечивает завихрение слоев окислителя, что позволяет интенсифицировать процесс переноса частиц топлива в топочное пространство, а также перемешивание потоков топливовоздушной смеси, повышая тем самым эффективность безопасного сжигания топлива за счет улучшенного теплообмена между слоями смеси, о чем было сказано выше.

[43] Коаксиальная ступенчатая горелка факельного сжигания топливовоздушной смеси содержит первую ступень горелки 3, охарактеризованную выше, реакционную камеру второй ступени 10, вторичный канал подачи топливовоздушной смеси 11, вторичный канал подачи окислителя 12, вторичное устройство активации окислителя 13 и теплоизоляционный кожух 14. Первая ступень горелки 1, вторичный канал подачи окислителя 12 и вторичный канал подачи топливовоздушной смеси 11 сообщены с реакционной камерой второй ступени 10 горелки, вторичное устройство активации окислителя 12 расположено внутри второй ступени горелки 2, а теплоизоляционный кожух 14 расположен коаксиально первой ступени горелки 1. Возможны различные варианты выполнения ступени 1, но предпочтительным является вариант, раскрытый ранее на Фиг. 1 ввиду своих преимуществ, упомянутых выше.

[44] Реакционная камера второй ступени 10 представляет собой магистраль, в которой осуществляется последующее смешение первичных топливовоздушной смеси и окислителя со вторичными, а также перемещение факела в топливное пространство или другие части горелочной системы, что напрямую обеспечивает безопасное сжигание топливовоздушной смеси. Для этого реакционная камера 10 сообщена со вторичным каналом подачи топливовоздушной смеси 11 и со вторичным каналом подачи окислителя 12, а также в ней установлено вторичное устройство активации окислителя 13. Соединение камеры 10 с каналами 11, 12 и 15 может быть выполнено как разъемным, в том числе фланцевым, так и неразъемным, в том числе сварным, или иначе. В одном из вариантов технической реализации горелки реакционная камера 10 дополнительно сообщена с дополнительным каналом подачи окислителя в горелку 15. Наличие канала 15 позволяет улучшить смешение невоспламенившихся частиц топлива с газом-окислителем за счет присутствия дополнительного потока окислителя в камере 10. Смешение благотворно влияет на качество сгорания топлива, поскольку оно обеспечивает более равномерный теплообмен между потоками воздушной среды, что приводит к более равномерному нагреву и сгоранию горючих частиц. Равномерность нагрева позволяет исключить возникновение локальных скоплений несгоревших частиц или частиц, воспламеняющихся после основного массива, гарантируя тем самым более равномерное воспламенение частиц во второй ступени 2, а, следовательно, и высокую эффективность безопасность сжигания топливовоздушной смеси в целом, т.е. достижение технического результата. Соединение дополнительного канала 15 с реакционной камерой 10 может быть выполнено таким образом, что они расположены тангенциально друг другу, что способствует более интенсивному закручиванию потока с частицами и его смешению, улучшая тем самым эффективность сжигания топливовоздушной смеси по описанному ранее механизму. Тангенциальное направление канала 15 означает его ориентацию по касательной к внутренней стенке камеры 10. Геометрические характеристики камеры 10, в том числе ее длина, ширина, высота, форма сечения и другие, а также материал стенок известны из уровня техники. В одной из технических реализаций реакционная камера второй ступени горелки 10 расположена коаксиально первой ступени 1. Это обеспечивает возможность использования теплоизоляционного кожуха 14 для изоляции теплового излучения вовне, поступающего одновременно от обеих ступеней 1 и 2 вместе. Таким образом обеспечивается повышение безопасности за счет защиты персонала установки, а также увеличивается эффективность сжигания топлива ввиду уменьшения габаритов реакционных камер 3 и 10, что в совокупности с использованием потери тепла от первой ступени 1 для нагрева второй 2 позволяет сжигать топливо с меньшими затратами энергии.

[45] Вторичный канал подачи топливовоздушной смеси 11 осуществляет подачу топливовоздушной смеси в реакционную камеру второй ступени 10 для поддержания процесса горения. Обеспечение повторной подачи топлива и окислителя через каналы 11 и 12 позволяет осуществлять поддержку факела за счет воспламенения вторичного топлива теплом от первичного при небольших затратах энергии относительно альтернативного увеличения тепловой нагрузки на первую ступень 1, что повышает эффективность безопасного сжигания топливовоздушной смеси за счет дожигания возможных невоспламенившихся остатков из первой ступени 1 и топлива из второй ступени 2 при меньших затратах энергии. Кроме того, не требуется использование вторичного устройства активации топливовоздушной смеси ввиду теплообмена между первичным и вторичным горючим. В предпочтительной реализации горелки вторичный канал подачи топливовоздушной смеси 11 тангенциально сообщен с реакционной камерой 10. Тангенциальное направление канала 11 означает его ориентацию по касательной к внутренней стенке камеры 10. Взаимное расположение камеры 10 и канала 11 таким образом улучшает смешение окислителя и топливовоздушной смеси, обеспечивая тем самым повышение эффективности безопасного сжигания топлива. Геометрические характеристики канала 11, в том числе его длина, ширина, высота, форма сечения и другие, а также материал стенок также известны из уровня техники.

[46] Вторичный канал подачи окислителя 12 осуществляет подачу окислителя в реакционную камеру второй ступени 10 для поддержания процесса горения. Обеспечение повторной подачи топлива и окислителя через каналы 11 и 12 позволяет осуществлять поддержку факела за счет воспламенения вторичного топлива теплом от первичного, что повышает эффективность безопасного сжигания топливовоздушной смеси по указанной выше причине. В предпочтительной реализации горелки вторичный канал подачи окислителя 12 тангенциально сообщен с камерой 10. Тангенциальное направление канала 12 означает его ориентацию по касательной к внутренней стенке камеры 10. Взаимное расположение камеры 10 и канала 12 таким образом улучшает смешение окислителя и топливовоздушной смеси, обеспечивая тем самым повышение эффективности безопасного сжигания топлива. Геометрические характеристики канала 12, в том числе его длина, ширина, высота, форма сечения и другие, а также материал стенок также известны из уровня техники.

[47] В реакционной камере второй ступени 10 также установлено вторичное устройство активации окислителя 13. За счет активации окислителей достигается повышение эффективности безопасного сжигания топлива, поскольку процесс горения топлива происходит более интенсивно по описанному выше механизму. Безопасность сжигания топлива в том числе обеспечивается за счет возможности контроля над процессом активации с помощью изменения мощности устройства 13. В одном из вариантов горелки вторичное устройство активации окислителя 13 расположено вблизи сопряжения реакционной камеры 10 и дополнительного канала подачи окислителя 12, например, как показано на Фиг. 1, и выполнено в виде электродного блока диффузионного разряда. Такое выполнение дополнительно повышает эффективность сжигания топлива, поскольку взаимное расположение камеры 10 и устройства 13 позволяет подвергнуть активации большее число молекул окислителя перед их контактом с топливом и обеспечить безопасность сжигания за счет контроля параметров электродного блока, в числе которых расстояние между электродами, подаваемое напряжение и другие. Кроме того, электродный блок за счет своей конструкции и расположения охлаждается поступающим через канал 15 потоком окислителя, что обеспечивает его стабильную работу и также повышает безопасность сжигания топлива. Другие возможные варианты расположения устройства 13 в камере 10, а также его мощность очевидны для специалиста.

[48] Теплоизоляционный кожух 14 представляет собой корпус, значительно снижающий тепловыделение горелки вовне. Он расположен коаксиально первой ступени горелки 1 и повышает безопасность эксплуатации горелки за счет сниженного теплового воздействия во внешнюю среду, а также повышает эффективность безопасного сжигания топлива, поскольку препятствует тепловым потерям в горелке. Коаксиальное расположение кожуха 14 и первой ступени горелки 1 позволяет теплоизолировать первую ступень горелки 1 и за счет этого использовать потери тепла первой ступени 1 для нагрева второй 2. Снижение потерь ведет к сохранению тепла в магистрали, а, значит, к более активному протеканию реакции горения горючего, что обеспечивает достижение технического результата. Материал кожуха 14, а также его форма и толщина очевидны для специалиста.

[49] В представленной наилучшей реализации коаксиальная ступенчатая горелка факельного сжигания топливовоздушной смеси работает следующим образом. С помощью источника питания на устройства активации окислителя 7 в виде электродного блока подается напряжение. После подачи напряжения на электроды от источника высокого напряжения переменного тока в межэлектродном пространстве возникает контролируемый электрический разряд, реализованный в виде плазмы. В области плазмы разряда происходит интенсивная диссоциация молекул на атомы и частичная ионизация атомов, что значительно увеличивает реакционную активность окислителя. Далее запускают устройство нагрева топливовоздушной смеси 6 и нагревают его поверхность до температур, позволяющих частицам топлива вступить в реакцию окисления в химически активной среде окислителя. По первичному каналу подачи окислителя 4 тангенциально подают газ-окислитель, например, воздух, по дополнительному каналу подачи окислителя в первую ступень 9 и по вторичному каналу подачи окислителя 12 также тангенциально подают окислитель. По первичному каналу подачи топливовоздушной смеси 5 тангенциально подают топливовоздушную смесь, например, пылеугольную смесь. Смесь контактирует с нагретой поверхностью устройства активации топливовоздушной смеси 6 и становится более реакционно способной. Окислитель и горючее движутся в основном канале 3 ступени 1, и часть из них оказывается вблизи устройства активации окислителя 7 с выходящей из него потоком плазмы. В потоке плазмы происходит интенсивная диссоциация молекул и частичная ионизация атомов смеси. Таким образом, высокая степень активации топлива и окислителя реализуется реакцией горения с выделением тепла и образованием факела. В результате наличия завихрителей 8, а также тангенциальной подачи окислителя и топливовоздушной смеси происходит интенсивное смешение частиц топлива и воздуха, что приводит к активному процессу горения и движения факела с более равномерным теплообменом между слоями. Наличие теплоизоляционного кожуха 14 обеспечивает безопасность эксплуатации горелки и препятствует тепловым потерям, поддерживая тем самым интенсивность воспламенения и горения. Постепенно факел увеличивается в объеме и движется из первой ступени 1 горелки во вторую ступень 2 под воздействием потоков воздуха. В это время по вторичному каналу подачи топливовоздушной смеси 11 тангенциально подают топливовоздушную смесь, а по дополнительному каналу подачи окислителя во вторую ступень 15 подают окислитель. Аналогичным образом происходит активация окислителя на вторичном устройстве активации 13, выполненным в виде электродного блока. Пылевоздушная смесь, поданная по каналу 11, воспламеняется в результате воздействия на нее факела из основного канала ступени 3, приводя к воспламенению топливовоздушной смеси в реакционной камере второй ступени 10, расположенной коаксиально ступени 1. В результате полностью воспламененная смесь подается в топочное пространство с последующим догоранием.

[50] Таким образом, упомянутые элементы напрямую влияют на технический результат, заключающийся в повышении эффективности воспламенения и сжигания топливовоздушной смеси при обеспечении безопасности эксплуатации горелки, в том числе за счет выполнения горелки ступенчатой, что позволяет осуществлять воспламенение топливной смеси последующей ступени за счет розжига предыдущей. Обеспечение безопасности эксплуатации горелки достигается при этом за счет наличия теплоизолирующего кожуха, который в том числе обеспечивает возможность теплообмена между реакционной камерой первой ступени и потоком воздуха второй ступени.

[51] В настоящих материалах заявки представлено предпочтительное раскрытие осуществления заявленного технического решения, которое не должно использоваться как ограничивающее иные, частные воплощения его реализации, которые не выходят за рамки запрашиваемого объема правовой охраны и являются очевидными для специалистов соответствующей области техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФАКЕЛЬНОГО СЖИГАНИЯ ТОПЛИВОВОЗДУШНОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОИОНИЗАЦИОННОГО ВОСПЛАМЕНИТЕЛЯ | 2020 |

|

RU2731081C1 |

| Способ воспламенения и факельного сжигания топливовоздушной смеси и устройство для реализации способа | 2021 |

|

RU2778593C1 |

| СПОСОБ СТУПЕНЧАТОГО СЖИГАНИЯ ПЫЛЕУГОЛЬНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2020 |

|

RU2766193C1 |

| СПОСОБ ФАКЕЛЬНОГО СЖИГАНИЯ ТОПЛИВОВОЗДУШНОЙ УГОЛЬНОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2019 |

|

RU2731139C1 |

| ДВУХСТУПЕНЧАТАЯ ВИХРЕВАЯ ГОРЕЛКА | 2016 |

|

RU2635178C1 |

| СПОСОБ ЭЛЕКТРОИОНИЗАЦИОННОГО ВОСПЛАМЕНЕНИЯ С ЭЛЕКТРОМУФЕЛЕМ ДЛЯ ФАКЕЛЬНОГО СЖИГАНИЯ ТОПЛИВОВОЗДУШНОЙ УГОЛЬНОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2022 |

|

RU2834512C2 |

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ УГОЛЬНОГО ТОПЛИВА ПРИ РАСТОПКЕ ПЫЛЕУГОЛЬНОГО КОТЛА (ВАРИАНТЫ) | 2014 |

|

RU2548706C1 |

| ВИХРЕВАЯ РАСТОПОЧНАЯ ПЫЛЕУГОЛЬНАЯ ГОРЕЛКА | 2018 |

|

RU2683052C1 |

| ВИХРЕВОЕ ГОРЕЛОЧНОЕ УСТРОЙСТВО СЖИГАНИЯ ТВЕРДОГО ПЫЛЕВИДНОГО ТОПЛИВА | 2014 |

|

RU2565737C1 |

| Способ термохимической обработки угольной пыли и устройство для его осуществления | 1987 |

|

SU1459705A1 |

Коаксиальная ступенчатая горелка факельного сжигания топливовоздушной смеси предназначена для розжига угольной пылевоздушной смеси при безмазутном розжиге котлов ТЭЦ. Первая ступень ступенчатой горелки факельного сжигания топливовоздушной смеси содержит реакционную камеру, первичный канал подачи окислителя, первичный канал подачи топливовоздушной смеси, устройство нагрева топливовоздушной смеси, устройство активации окислителя и завихритель. Реакционная камера сообщена с первичным каналом подачи окислителя и первичным каналом подачи топливовоздушной смеси. Устройство активации окислителя и устройство нагрева топливовоздушной смеси расположены внутри реакционной камеры. Завихритель расположен на внешней поверхности реакционной камеры. Коаксиальная ступенчатая горелка факельного сжигания топливовоздушной смеси содержит первую ступень горелки, охарактеризованную выше, реакционную камеру второй ступени, вторичный канал подачи топливовоздушной смеси, вторичный канал подачи окислителя, вторичное устройство активации окислителя и теплоизоляционный кожух. Первая ступень горелки, вторичный канал подачи окислителя и вторичный канал подачи топливовоздушной смеси сообщены с реакционной камерой второй ступени горелки, вторичное устройство активации окислителя расположено внутри второй ступени устройства, при этом теплоизоляционный кожух расположен коаксиально первой ступени реакционной камеры. При использовании обеспечивается повышение эффективности воспламенения и сжигания топливовоздушной смеси при обеспечении безопасности эксплуатации горелки. 9 з.п. ф-лы, 1 ил.

1. Коаксиальная ступенчатая горелка факельного сжигания топливовоздушной смеси, содержащая первую ступень горелки, включающую реакционную камеру, первичный канал подачи окислителя, первичный канал подачи топливовоздушной смеси, устройство нагрева топливовоздушной смеси, устройство активации окислителя и завихритель, причем реакционная камера сообщена с первичным каналом подачи окислителя и первичным каналом подачи топливовоздушной смеси, устройство активации окислителя и устройство нагрева топливовоздушной смеси расположены внутри реакционной камеры, а завихритель расположен на внешней поверхности реакционной камеры, и содержащая вторую ступень горелки, включающую реакционную камеру второй ступени, вторичный канал подачи топливовоздушной смеси, вторичный канал подачи окислителя, вторичное устройство активации окислителя и теплоизоляционный кожух, причем первая ступень горелки, вторичный канал подачи окислителя и вторичный канал подачи топливовоздушной смеси сообщены с реакционной камерой второй ступени, вторичное устройство активации окислителя расположено внутри реакционной камеры второй ступени, а теплоизоляционный кожух расположен коаксиально реакционной камере первой ступени.

2. Коаксиальная ступенчатая горелка по п.1, отличающаяся тем, что первичный канал подачи топливовоздушной смеси тангенциально сообщен с реакционной камерой.

3. Коаксиальная ступенчатая горелка по п.1, отличающаяся тем, что реакционная камера также сообщена с дополнительным каналом подачи окислителя в ступень.

4. Коаксиальная ступенчатая горелка по п.3, отличающаяся тем, что устройство активации окислителя расположено в непосредственной близи с местом сопряжения реакционной камеры и дополнительного канала подачи окислителя и выполнено в виде электродного блока диффузионного разряда.

5. Коаксиальная ступенчатая горелка по п.3, отличающаяся тем, что дополнительный канал подачи окислителя тангенциально сообщен с реакционной камерой.

6. Коаксиальная ступенчатая горелка по п.1, отличающаяся тем, что вторичный канал подачи топливовоздушной смеси тангенциально сообщен с реакционной камерой второй ступени.

7. Коаксиальная ступенчатая горелка по п.1, отличающаяся тем, что реакционная камера второй ступени также сообщена с дополнительным каналом подачи окислителя в горелку.

8. Коаксиальная ступенчатая горелка по п.7, отличающаяся тем, что вторичное устройство активации окислителя расположено в непосредственной близи с местом сопряжения реакционной камеры второй ступени и дополнительного канала подачи окислителя в горелку и выполнено в виде электродного блока диффузионного разряда.

9. Коаксиальная ступенчатая горелка по п.7, отличающаяся тем, что дополнительный канал подачи окислителя в горелку тангенциально сообщен с реакционной камерой второй ступени.

10. Коаксиальная ступенчатая горелка по п.1, отличающаяся тем, что реакционная камера второй ступени расположена коаксиально первой ступени горелки.

| ГОРЕЛКА | 2009 |

|

RU2455569C1 |

| ГАЗОВАЯ ГОРЕЛКА ПОВЕРХНОСТНОГО ГОРЕНИЯ | 2013 |

|

RU2613105C2 |

| УСТРОЙСТВО ФАКЕЛЬНОГО СЖИГАНИЯ ТОПЛИВА | 2019 |

|

RU2704178C1 |

| US 20100316966 A1, 16.12.2010. | |||

Авторы

Даты

2024-02-19—Публикация

2023-03-31—Подача