ную камеру по ее оси. Смешиваясь в реакционной камере с факелом высококачественного топлива, образукщимся а камере сгорания, угольная пыль разогревается, частично сгорает, час- газифицируется.

При этом продукты газификации и угольные частицы активируются радикалами углеводородных соединений из 4акела, Опыты показывают, что вре- я активации угольной пыли должно гревьЕпать 150 мс, чтобы количество Еыгоревшей при этом угольной пыли г|ревысило 15-20%, а остальная часть у|гля сгорала непосредственно на вхо- 4е в топку, обеспечивая надежный подвиг основной части угля, подаваемо- г|о в горелкуо Поддержание необходи- Цой доли выгорающего в реакционной з амере вспомогательного угля обеспе- вается коэффициентом избытка окис- л|ителя 0,4-0,6с Отсутствие кислоро- Л{а в конце реакционной камеры обусгаза), что составляет 20% тепла всего топлива в камере, и воздух в количестве 4,10 кг/с при коэффициенте избытка воздуха 2,6, Сжигание природного газа с коэффициентом избытка окислителя 2,6 обусловливает темпера туру в камере сгорания. Вспомогательный поток угольной пыли по10 дают по оси камеры в количестве

1 кг/с, что составляет 25% ее общего расхода. После воспламенения природного газа у поверхности футеровки камеры сгорания факел по спирали

15 приближается к выходу в реакционную камеру и смешивается с угольной пылью. В образовавшейся газоугольной смеси коэффициент избытка окислителя составляет 0,6, Сжигание мелких

2Q частиц угля и продуктов.его газификации с коя.ффициентом избытка окисли теля 0,6 приводит к повышению температуры углегазовой смеси в конце реакционной камеры на 50-70%, Несмотл|овливает переход СО в СО, что повы- 25 ря на тепловые потери через ее стенгаза), что составляет 20% тепла всего топлива в камере, и воздух в количестве 4,10 кг/с при коэффициенте избытка воздуха 2,6, Сжигание природного газа с коэффициентом избытка окислителя 2,6 обусловливает температуру в камере сгорания. Вспомогательный поток угольной пыли подают по оси камеры в количестве

1 кг/с, что составляет 25% ее общего расхода. После воспламенения природного газа у поверхности футеровки камеры сгорания факел по спирали

приближается к выходу в реакционную камеру и смешивается с угольной пылью. В образовавшейся газоугольной смеси коэффициент избытка окислителя составляет 0,6, Сжигание мелких

частиц угля и продуктов.его газификации с коя.ффициентом избытка окислителя 0,6 приводит к повышению температуры углегазовой смеси в конце реакционной камеры на 50-70%, Несмотря на тепловые потери через ее стен

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сжигания пылевидного топлива | 1990 |

|

SU1749616A1 |

| СПОСОБ СНИЖЕНИЯ ВЫБРОСОВ ОКСИДОВ АЗОТА НА ОСНОВЕ ПЛАЗМЕННОЙ СТАБИЛИЗАЦИИ ГОРЕНИЯ ПЫЛЕУГОЛЬНОГО ПОТОКА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2377467C2 |

| СПОСОБ ТРЕХСТУПЕНЧАТОГО СЖИГАНИЯ УГЛЯ С ПРИМЕНЕНИЕМ ПЛАЗМЕННОЙ ТЕРМОХИМИЧЕСКОЙ ПОДГОТОВКИ | 2009 |

|

RU2407948C1 |

| Стенд для определения необходимых и оптимальных режимов безмазутного розжига угольной пыли с помощью интерметаллидного радиационного горелочного устройства | 2024 |

|

RU2833748C1 |

| ДВУХСТУПЕНЧАТАЯ ВИХРЕВАЯ ГОРЕЛКА | 2016 |

|

RU2635178C1 |

| СПОСОБ СЖИГАНИЯ МАЛОРЕАКЦИОННОГО ПЫЛЕВИДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2009402C1 |

| РАСТОПОЧНАЯ ПЫЛЕУГОЛЬНАЯ ГОРЕЛКА И СПОСОБ ЕЕ РАБОТЫ | 1999 |

|

RU2174649C2 |

| ПЛАЗМЕННАЯ ПЫЛЕУГОЛЬНАЯ ГОРЕЛКА | 2014 |

|

RU2543648C1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА | 2016 |

|

RU2634344C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РЕЖИМА ГОРЕНИЯ ПАРОПРОИЗВОДИТЕЛЬНОЙ УСТАНОВКИ | 2007 |

|

RU2347142C1 |

Изобретение относится к химической технологии. Цель - снижение расхода высококачественного топлива за счёт рациональной организации воспламенения низкосортного угля в два этапа. Камера сгорания (КС) снабжена патрубком подвода вспомогательной части угольной пьши и воздуха к Изобретение относится к химической технологии и может быть использовано при сжигании низкосортных трудновосппаменяемых углей в виде пыпеугольных аэросмесей. Цель изобретения - снижение расхода высококачественного топлива. Часть потока угольной пыли в количестве 20-30% от общего расхода подают в камеру сгорания, при этом высококачественное топпиво подают в камеру сгорания с коэффициентом топке, расположенным по оси КС, и патрубками подвода реагентов, расположенными тангенциально оси КС. Причем отношение ширины КС к внутреннему диаметру 0,4-0,6, отношение диаметра КС к внутреннему диаметру реакционной камеры (РК) 1,5-2,0, а отношение длины РК к ее диаметру 5-6. При этом на внутренних поверхностях КС выполнено жаростойкое покрытие. В РК подают вспомогательный поток угольной пыли в количестве 20- 30% от его суммарного расхода, высококачественное топливо подают с коэффициентом избытка окислителя I ,6- 2,6. Смешиваясь в РК с факелом высококачественного топлива, образугацим- ся в КС, угольная пыль разогревается, частично сгорает, частично газифицируется. При этом продукты газификации и угольные частицы активируются радикалами и углеводородных соединений из факела. 2 с и 1 з.п. ф-лы, 2 т абл., 1 ил. избытка окислителя 1,6-2,6 в вихревом потокео Трудновоспламеняеьые угли (напри- мер, антрацитовый штыб с тедротвор- ной способностью около 4000 ккал/кг и зольностью до 50%) требуют для своего стабильного горения добавки высококачественного топлива 20-30%а Для сокращения расхода высококачественного топлива часть угольной пыли (20-30% ее общего расхода) подают через камеру сгорания в реакционер (Л И СП со о ел

щает надежность воспламенения основ- фго потока угольной пыли. Для сжигания этой смеси используется подог- р етый воздух, охлаждающий стенки камеры сгорания и реакционной камеры.

Устройство, обеспечивающее указанные временные и температурные .. УСЛОВИЯ протекания процесса активации вспомогательной части угольной гЛши, содержит, кроме обычных каналов подвода к топке угольной пыли и воздуха, плоскую вихревую камеру сгорания высококачественного топли- В:а, обеспечивающую его быстрое восп- Л:аменение благодаря тангенциальной подаче вместе .с воздухом вдоль piacKaneHHbix стенок камеры. Разделе-. иие во времени и пространстве воспламенения высококачественного топли- Bia и его смешения с угольной пылью обеспечивается соотношением длины и , диаметра камеры сжигания.

Способ активации вспомогательной угольной пыли небольшим количеством высококачественного топлива позволяет надежно поджигать этим пьше- угольным факелом основную часть угольной пыли, превосходящую вспомогательную в 3-5 раз по весу, уже без добавления высококачественного топлива.

Пример 1. В камеру сгорания подают тангенциально 0,09 кг/с высококачественного топлива (природного

ки и поглощение некоторой части энергии при превращении СО, в СО,

Выходящий из реакционной камеры высокотемпературный поток дожигает- 0 ся в топке воздухом, идущим коакси- ально с ним и подогретым за счет теплообмена с горячей стенкой реакционной камеры. Горящая смесь воспламеняет затем основной поток угольной пыли, поступающий по периферии реакционной камеры. Такое многоступенчатое воспламенение снижает расход высококачественного топлива на подсветку факела в 3-5 раз.

5

40

45

50

55

Пример2, В камеру сгорания тангенциально подают высококачественное топливо - мазут - в количестве 0,155 кг/с, что составляет 30% от телла всего топлива в камере, и воздух в количестве 3,77 кг/с при коэффициенте избытка окислителя 1,6 По оси камеры подают вспомогательный поток угольной пыли в количестве 1 кг/с, что составляет 20% от общего расхода, В газоугольной смеси после камеры сгорания коэффициент избытка окислителя 0,4, Температура мазутного факела , При уменьшении коэффициента избытка окислителя в камере сгорания ниже 1,6 температура мазутного факела поднимается въше 1250°С, что вызывает затруднения с сохранением стойкости стенок

514

камеры сгорания и реакционной камеры при длительной работе. Поддержание коэффициента избытка окислителя 0,4 в реакционной камере затрудняет выгорание угольных частиц, поэтому суммарньй эффект экзотермических и эндотермических реакций и тепловых потерь обусловливает снижение температуры газоугольной смеси в конце реакционной камеры с 1250 :

до |.190-1220°С.

Воспламеняющее воздействие газов выходящих из реакционной камеры в данном случае, аналогично описанному в примере 1.

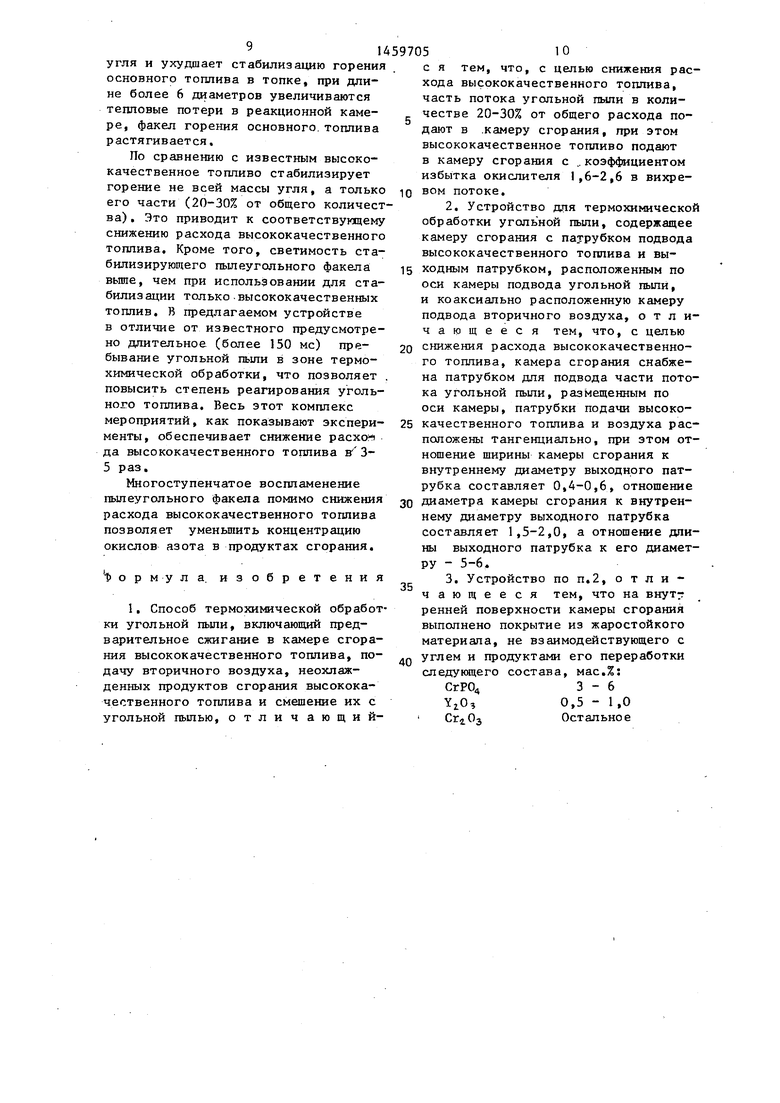

Технологические результаты способа приведены в табл.1.

На чертеже показано устройство, в котором осуществляется термохимичес- кая обработка угольной пыли, продольный разрез.

Устройство содержит камеру 1 сгорания с тангенциальными патрубками подвода реагентов, патрубками 2 подвода высококачественного топлива и патрубком 3 подвода воздуха, заключенную в воздухоохлаждаемый кожух 4 и соединенную с топкой 5 реакционной камерой 6. Коаксиально с последней расположены канал 7 подвода основного воздуха и канал 8 подвода угольной пыли к топке 5. Камера 1 сгорания снабжена патрубком 9 подвода части угольной пыли, расположенным по оси камеры 1. На цилиндрическом участке внутренней поверхности камеры 1 сгорания выполнено огнеупорное специальное покрытие 10 из жаростойкого материала, не взаимодействующего с углем и продуктами его переработки, следуннцего состава, мас.%:

0,5 - 1,0

YjO, ,

Остальное

Покрытие нанесено на ошипованную поверхность стенки. Использование покрытия, не взаимодействующего с продуктами реакции, исключает возможность зашлаковывания внутренних стенок. Толщина покрытия поверх шит пов составляет 10-15 мм.

При содержании СгРО менее 3 мас.% покрытие имеет недостаточную механическую прочность, а при содержании более 6 мас.% увеличивается текучесть материала покрытия, что усложняет процесс его нанесения

Содержание , менее 0,5 мас,%

5

0

0

в составе снижает отвердение нане- сен.ного покрытия, а при содержании более 1 мас.% покрытие слишко быстро затвердевает, усложняя формование.

При содержании менее 93 мас.% в составе снижается устойчивость покрытия, а при содержании его более 96,5 мас.% уменьшается механическая прочность.

Стенки реакционной камеры выполнены из жаропрочной стали, обеспечивающей максимально возможную рабочую температуру, например из стали ЭИ- 747 с рабочей температурой до 1250 С. Во внутреннем объеме реакционной камеры, ограниченном стенками, происходит термохимическая обработка части угля продуктами сгорания высококачественного топлива и этот процесс желательно вести при максимально возможных температур ах. Для обеспечеg ния длительного ресурса работы стенки ее внипняя поверхность омывается воздухом, тепло которого используется затем в процессе дожигания термосмеси при ее истечении в топку и Для стабилизации воспламенения основного угля.

Устройство работает следунщим образом.

Воздух и высококачественное топливо подаются в камеру сгорания тан5 генциально через патрубки 2 и 3, где происходит воспламенение и сгорание смеси приог, 1,6-2,4. Высокотемпературные продукты сгорания в виде закрученной струи вводятся в реакционную камеру 6, а по оси потока через патрубок 9 вводится угольная пыль. На начальном участке реакционной камеры потоки смешиваются, затем в процессе движения смеси вдоль.

реакционной камеры происходит термохимическая обработка угля высокотемпературными продуктами сгорания. Истекая в топку, термосмесь дожигается и воспламеняет основной поток угольной пыли, который подается по коаксиальному к реакционной камере каналу 8,

Пределы, ограничивающие выбор режимов работы вихревой камеры сжигания и реакционной камеры, определяются следугацими условиями: температура углегазовой смеси на выходе из реакционной камеры в топку не долж0

0

5

на превышать 1250°С; температура

углегазовой смеси на выходе в топку должна быть не ниже , чтобы запаса тепла вспомогательного угля хватило для надежного поджига основного угля, поскольку в традиционных горелках для сжигания низкосортных углей требуется 20-30% тепловой энергии подводить в виде высококачественного топлива, стабилизирующего горение, доля вспомогательного угля не должна превышать 20-30% от расхода основного угля.

Если вспомогательный поток угольной пыли в реакционную камеру менее 20% от его общего расхода, это не приводит к снижению расхода топлива, так как не обеспечено надежное воспламенение основного угля в топке. Если доля вспомогательного угля превышает 30%, это приводит к соответствующему увеличению расхода высококачественного топлива для сохранения необходимого температурного уровня в реакционной камере, а значит и к перерасходу высококачественного топлива,

В экспериментах используют природный газ с теплотворной способностью 11000 ккал/кг и Донецкий антрацитовый штыб с теплотворной способностью 4100 ккал/кг.

Опыты показывают, что надежный поджиг основного угля обеспечивается указанными количествами вспомогательного угля, обработанного в реакционной камере и поступ.ающего в топку с температурами в пределах 1000- 1250°С, Определение оптимальной доли природного газа производят из условия, что его расход должен быть сведен к минимуму.

При расходах природного газа более 4% от суммарного расхода теппа топлива в реакционную камеру поджиг угольной пыли в реакционной камере надежный. При расходе газа ниже 4% появляются пульсации факела, а при 3% и ниже происходит потухание факела природного газа после его смешивания с угольной пылью в реакционной камере. При полностью холодной футеровке камеры сгорания доля газа, обеспечивающая надежный розжиг устг ройства, повышается до 7%, а в отдельных случаях и до 9%.

Коэффициент избытка окислителя в размере 1,6-2,6 принят, исходя из

459705 8

последующего смешения в реакционной камере продуктов сгорания высококачественного топлива и части угля и получения после термохимической обработки суммарного коэффициента избытка окислителя на уровне oi 0,4-0,6, При понижается температура смеси, что ухудшает стабилизацию воспламенения основного потока угля при oi 0,6, температура стенки реакционной камеры по10

вышается вьше допустимого предела, равного 1250 С,

Определение оптимальных размеров камеры сгорания производят при доле природного газа 6% по теплу, ot, 2,1 и oi 0,5, при этом температура в камере сгорания на уровне , а температура термосмеси на выходе в реакционную камеру 1100-) 1200°С, Данные экспериментов приведены в табл,2.

5

5 Проведена серия экспериментов оптимизации длины камеры сгорания с изменением ее размеров по отношению к диаметру реакционной камеры d от 0,35 до 0,6 и 0,65. Внутренний диа- Q метр камеры сгорания составляет 2,08 d; 1,75 d и 1,42 d, а в дополнительной серии экспериментов он составляет 1,5 d и 2,0 d.

Варьирование длины реакционной камеры осуществляют за счет съемных обечаек, при этом длина реакционной камеры составляет 3,5; 5,0.и 6,5 ее диаметра (d), а в дополнительной серии экспериментов 4,0 и 6,0 ее диаметров. Из табл. 1-. следует, что оптимальной следует признать длину реакционной камеры, равную 4-6 диаметрам.

При диаметре камеры сгорания более 2,0 d происходит увеличение аэродинамического сопротивления устройства, при диаметре меньше 1,5 d происходит срыв факела высококачественного топлива,

ItopHfta камеры сгорания более 0,6 d приводит к захвату угольной пыли вихревым потоком и нарушению горения высококачественного топлива, при размере менее 0,4 d ухудшается стабилизация горения факела высококачественного топлива.

Длина реакционной камеры менее 5 диаметров снижает время термохи- 1 ческой обработки вспомогательного

0

5

0

5

угля и ухудшает стабилизацию горения основного топлива в топке, при длине более 6 диаметров увеличиваются тепловые потери в реакционной камере, факел горения основного, топлива растягивается,

По сравнению с известным высококачественное топливо стабилизирует горение не всей массы угля, а только его части (20-30% от общего количества) , Это приводит к соответствующему снижению расхода высококачественного топлива. Кроме того, светимость стабилизирующего пылеугольного факела вьше, чем при использовании для стабилизации только.высококачественных топлив. В предлагаемом устройстве в отличие от известного предусмотрено длительное (более 150 мс) пребывание угольной пыли в зоне термохимической обработки, что позволяет повысить степень реагирования угольного топлива. Весь этот комплекс мероприятий, как показывают эксперименты, обеспечивает снижение расхо: да высококачественного топлива в 3- 5 раз.

Многоступенчатое воспламенение пылеугольного факела помимо снижения расхода высококачественного топлива позволяет уменьшить концентрацию окислов азота в продуктах сгорания,

1)ормула. изобретения

1, Способ термохимической обработки угольной пыли, включающий предварительное сжигание в камере сгорания высококачественного топлива, подачу вторичного воздуха, неохлажденных продуктов сгорания высококачественного топлива и смещение их с угольной пылью, отличающий0

0

с я тем, что, с целью снижения расхода высококачественного топлива, часть потока угольной пыли в количестве 20-30% от общего расхода подают в .камеру сгорания, при этом высококачественное топливо подают в камеру сгорания с .. коэффициентом избытка окислителя 1,6-2,6 в вихревом потоке,

2,Устройство для термохимической обработки уголь ной пьши, содержащее камеру сгорания с патрубком подвода высококачественного топлива и вы5 ходным патрубком, расположенным по оси камеры подвода угольной пыли, и коаксиально расположенную камеру подвода вторичного воздуха, отличающееся тем, что, с целью снижения расхода высококачественного топлива, камера сгорания снабжена патрубком для подвода части потока угольной пыли, размещенным по оси камеры, патрубки подачи высококачественного топлива и воздуха расположены тангенциально, при этом отношение щирины камеры сгорания к внутреннему диаметру выходного патрубка составляет 0,4-0,6, отношение диаметра камеры сгорания к внутреннему диаметру выходного патрубка составляет 1,5-2,0, а отношение длины выходного патрубка к его диаметру - 5-6.

3,Устройство по п,2, отличающееся тем, что на внутренней поверхности камеры сгорания выполнено покрытие из жаростойкого материала, не взаимодействующего с углем и продуктами его переработки следующего состава, мас.%:

5

0

5

0

3-6 0,5 - 1,0 Остальное

13

1459705

14 Таблица2

газ

аэродинамическое сопротивлениетракта (увеличение энергозатрат)

0..5

0,5 0,6

7,0

5,0 6,0

/I:v - . ,,

. Ь.

; S

t . . - .v

.ХУЛУЗ;и:л:: .Ы;..IV:/ vvi

. .. - .

1080

ИЗО 170

950

6 15

Мазут

it

Стабильный

Неустойчивое горение факела в топке

7/

7 «

| 0 |

|

SU296796A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ сжигания пылевидного топлива | 1983 |

|

SU1191679A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-02-23—Публикация

1987-07-03—Подача