Изобретение относится к области плазменной обработки поверхностей, в частности поверхности микрофлюидных чипов для активации и осуществления герметизации.

Известно, что обработка в кислородной плазме пластин микрофлюидных чипов из ПДМС и стекла значительно увеличивает их адгезию друг к другу [Duffy D.C. et al. Rapid prototyping of microfluidic systems in poly (dimethylsiloxane) // Analytical chemistry. - 1998. - Т. 70. - №. 23. - С. 4974-4984]. Это происходит благодаря образованию на поверхности данных материалов большого количества полярных силанольных групп [Jiang B. et al. Microscale investigation on the wettability and bonding mechanism of oxygen plasma-treated PDMS microfluidic chip // Applied Surface Science. - 2022. - Т. 574. - С. 151704], которые образуют друг с другом водородные связи и вицинальные комплексы.

Нагревание соединения катализирует реакцию образования силоксановых связей с выделением воды. Помимо кислородной плазмы применяется воздушная плазма, но отмечается ее меньшая эффективность [Guo H. et al. Irreversible bonding of PDMS-LiNbO3 heterostructure for microfluidic application by stepwise plasma modification // Surface and Coatings Technology. - 2022. - Т. 445. - С. 128718].

Известно, что наличие водяного пара в воздушной плазме способствует образованию большого количества радикалов, в том числе активных форм кислорода [Shrestha R. et al. Investigating the effects of atmospheric pressure air DBD plasma on physio-chemical and microbial parameters of groundwater // Open Access Library Journal. - 2020. - Т. 7. - №. 03. - С. 1]. Поэтому насыщение плазменной камеры парами воды может быть хорошей заменой чистому кислороду.

Для создания плазмы помимо тлеющего диэлектрического барьерного разряда [Fang Z., Qiu Y., Kuffel E. Formation of hydrophobic coating on glass surface using atmospheric pressure non-thermal plasma in ambient air // Journal of Physics D: Applied Physics. - 2004. - Т. 37. - №. 16. - С. 2261] применяется коронный разряд [Haubert K., Drier T., Beebe D. PDMS bonding by means of a portable, low-cost corona system // Lab on a Chip. - 2006. - Т. 6. - №. 12. - С. 1548-1549].

На характеристики поверхности влияет форма поджигающего плазму сигнала [Krawczyk K. et al. Surface Modification of Silicone by Dielectric Barrier Discharge Plasma //Materials. - 2023. - Т. 16. - №. 8. - С. 2973].

Известно устройство для осаждения пленки нитрида кремния на подложки с помощью диэлектрического барьерного разряда [US 20030104141, опубл. 05.06.2003], состоящее из верхнего и нижнего электродов, слоя диэлектрика между ними и держателя обрабатываемого образца для осуществления его плазменной обработки, а также системой впуска и выпуска газа, в атмосфере которого происходит обработка.

Недостатком такого решения является необходимость точно контролировать давление и состав атмосферы горения плазмы для получения предсказуемого результата работы устройства, то есть существует требование к периферическому оборудованию, обеспечивающего корректную работу устройства; также не предусмотрен механизм регулировки расстояния между электродами за счет толщины газового слоя для компенсации изменения диэлектрической проницаемости камеры с образцами разной толщины.

Известно устройство для создания адгезионного слоя на поверхности стекла с помощью плазмы [Wang C. et al. Water vapor containing plasma activation for room-temperature bonding // 2012 3rd IEEE International Workshop on Low Temperature Bonding for 3D Integration. - IEEE, 2012. - С. 157-157], состоящее из вакуумной плазменной камеры, выполненной из диэлектрика, подключенного к ней через регулятор потока подогреваемого испарителя, подвода газов и отвода откачиваемого воздуха для получения вакуума, двух электродов, один из которых является столиком для поддержания образца, а второй - расположен снаружи плазменной камеры.

Недостатком данного решения является сложность конструкции, заключающаяся в наличии в системе двух камер, нагревательного элемента, системы подачи газов, а так же в необходимости обеспечения согласованной работы регуляторов газовых потоков и скорости откачки газа для поддержания стабильного давления в плазменной камере и стабильного горения плазмы.

Наиболее близким техническим решением, выбранным в качестве прототипа, является устройство плазменной обработки в атмосфере паров воды [Xu Y., Chen M., Zhou X. Improvement of the bondability of wheat straw treated by water vapor plasma for bio-composites manufacture // Bioresources. - 2017. - Т. 12. - №. 1. - С. 1403-1416], состоящее из плазменной камеры, стенки которой выполнены из диэлектрического материала, а оба электрода расположены на внешней поверхности этой камеры; камера-испаритель термостабилизирована и сообщается напрямую с плазменной камерой посредствам трубки. Откачка газов происходит с помощью вакуумного насоса, подключенного к плазменной камере через компенсационный газовый бак.

Недостатком прототипа является слишком большое количество соединений и камер, которые усложняют конструкцию и уменьшают надежность.

Технический результат заключается в упрощении конструкции (уменьшении количества деталей и соединений), а также в уменьшении параметров, которые необходимо контролировать во время работы, при сохранении возможности регулировать параметры горения плазмы в камере.

Упрощение конструкции достигается тем, что газовая смесь формируется путем естественного испарения жидкостей непосредственно в плазменной камере и отпадает необходимость использования отдельного подогреваемого испарителя и контроллеров входящих и выходящих потоков, а также датчика давления, при этом уменьшается количество соединений, которым необходимо обеспечить герметичность.

Уменьшение контролируемых параметров достигается тем, что в замкнутой камере с испарителем пар находится в динамическом равновесии со своей жидкостью и является насыщенным. При осуществлении откачки газа из камеры давление падает до уровня давления насыщенного пара (зависит от температуры) и жидкость начинает кипеть: стабилизируется давление, а через определенное время, зависящее от интенсивности кипения жидкости (скорости откачки газа и интенсивности горения плазмы с учетом плазмохимических превращений), стабилизируется состав атмосферы. Таким образом, необходимо осуществлять только контроль температуры, наличия жидкости, скорости откачки газа и горения плазмы.

Управление горением плазмы в камере осуществляется посредствам регулирования напряжения на высоковольтном источнике и регулирования расстояния между электродами за счет изменения величины газового зазора, в который помещается образец и в котором загорается плазма.

Технический результат достигается тем, что в плазменной камере для активации поверхности микрофлюидных чипов и их последующей герметизации, содержащей, одну вакуумную камеру, у которой по крайней мере одна стенка выполнена из диэлектрического материала, два электрода (верхний и нижний), испаритель с жидкостью, столик и образец, новым является то, что испаритель, нижний электрод и столик, расположены внутри вакуумной камеры, а верхний электрод расположен снаружи вакуумной камеры. При этом нижний электрод расположен на столике таким образом, чтобы между ним и стенкой вакуумной камеры из диэлектрического материала образовывался газовый зазор, образец помещается непосредственно на нижний электрод в газовый зазор. При этом испаритель расположен вне газового зазора, где поджигается диэлектрический барьерный разряд, таким образом, чтобы при кипении жидкости ее капли не попадали на поверхность нижнего электрода или образца. Также нижний электрод не покрыт слоем диэлектрика и выполнен из металлов не подверженных коррозии или нержавеющих сплавов, или иных токопроводящих материалов, не образующих на своей поверхности оксидные пленки. При этом возможно поднимать и опускать нижний электрод в плазменной камере посредствам регулирования высоты столика, и таким образом менять расстояние между электродами, осуществляя подстройку под толщину образца. При этом верхний электрод расположен у стенки вакуумной камеры, выполненной из диэлектрического материала таким образом, чтобы данная стенка являлась слоем диэлектрика между электродами. При этом для работы используется внешний импульсный источник с регулируемым напряжением от 2 кВ до 20 кВ с частотой следования пачек импульсов 100±10 Гц, частотой заполнения пачки импульсами 110±25 кГц и усредненной мощностью не более 120 Вт, подключенный к одному из электродов, другой электрод при этом должен быть заземлен.

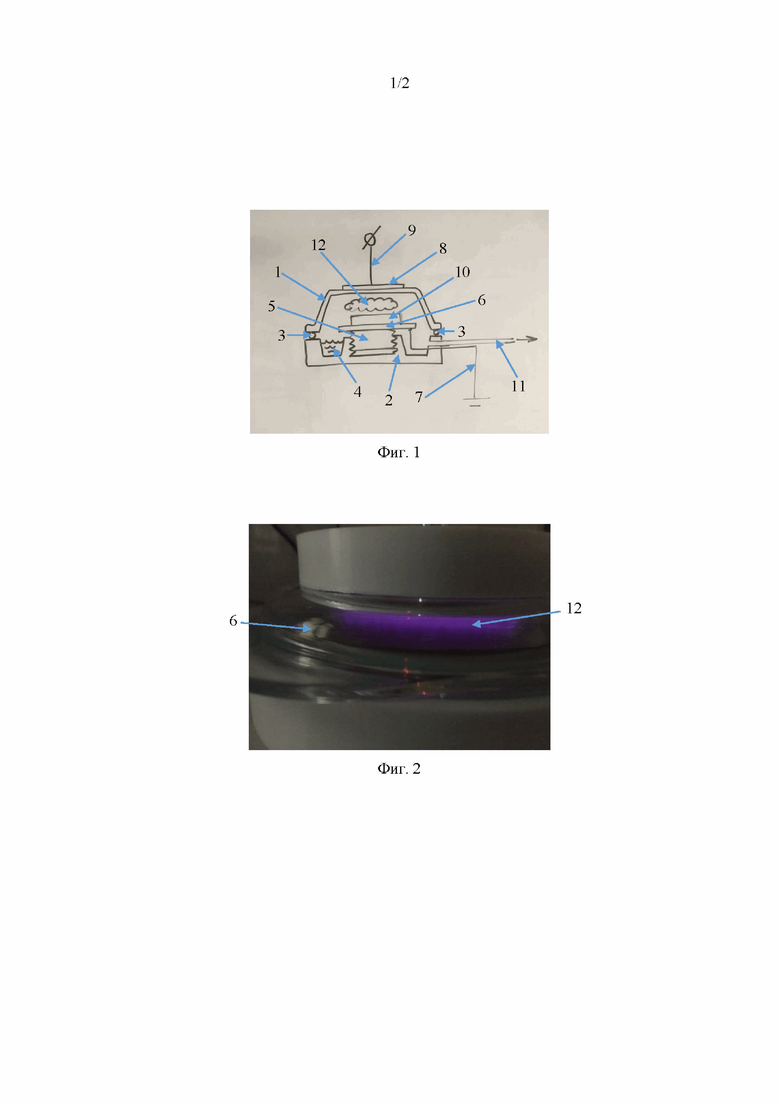

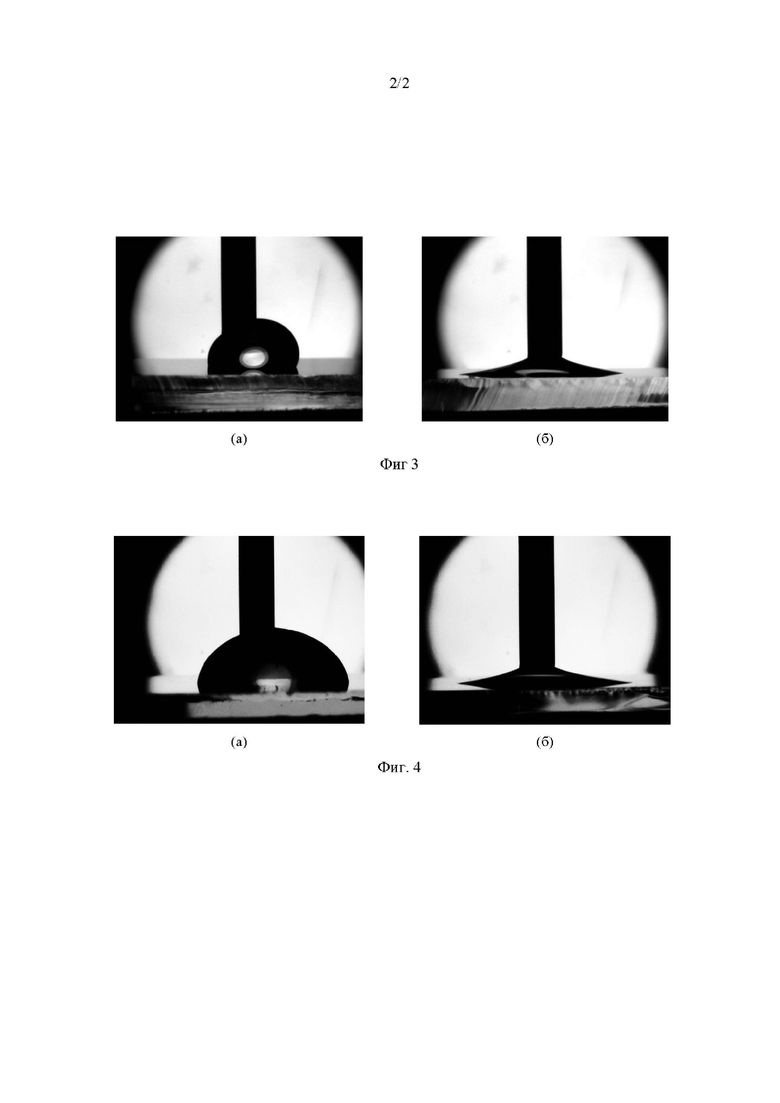

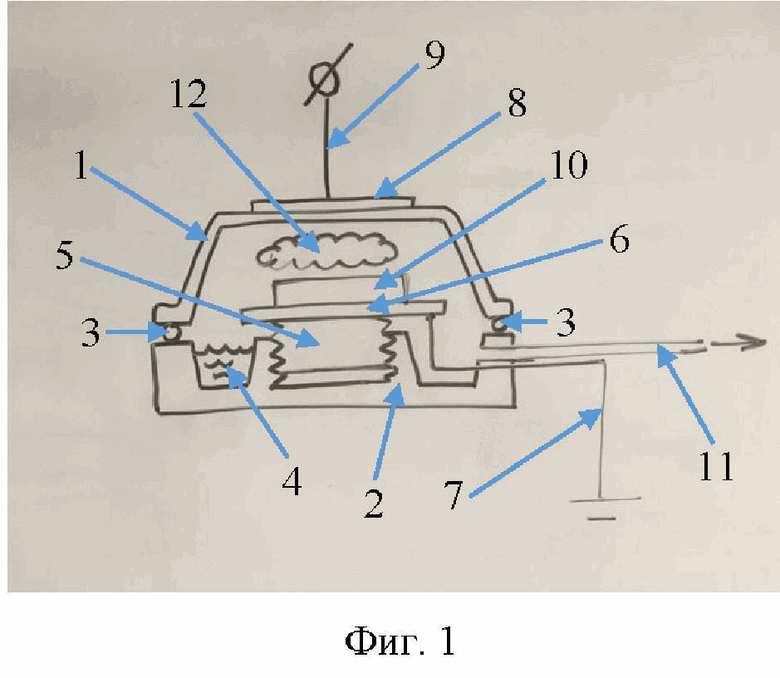

Заявляемое изобретение поясняется чертежами. На фиг. 1 представлена схема устройства плазменной камеры с испарителем и регулируемым воздушным зазором. На фиг. 2 представлена фотография диэлектрического барьерного разряда, полученного в камере устройства. На фиг. 3 показан угол натекания воды на поверхность полидиметилсилоксана (ПДМС) без обработки (а) и после обработки в устройстве в течение 400 с (б). На фиг. 4 показан угол натекания воды на поверхность стекла без обработки (а) и после обработки в течение 60 с (б).

Корпус плазменной камеры состоит из диэлектрических крышки 1 и основания 2. Между крышкой 1 и основанием 2 имеется уплотнительное кольцо 3. В основании 2 сформирована ванна с жидкостью, выполняющая роль испарителя 4. Также в основании имеется несквозное отверстие с резьбой для установки столика 5 с ответной резьбой. Регулирование столика 5 по высоте осуществляется посредствам вращения его в этом отверстии. На столике размещен нижний электрод 6 из нержавеющего токопроводящего сплава. К нижнему электроду 6 прикреплен заземляющий провод 7. Верхний электрод 8 выполнен из токопроводящей пластины и приклеен к крышке 1 снаружи плазменной камеры. К верхнему электроду присоединен высоковольтный провод 9.

Источником высоковольтного импульсного напряжения служит аппарат д'Арсонваля ДЕ-212КАРАТ (СМП, Россия) (на схеме не отображен), формирующий сигнал 2-20 кВ с частотой следования пачек импульсов 100±10 Гц, частотой заполнения пачки импульсами 110±25 кГц и усредненной мощностью не более 120 Вт. Крышка 1 выполнена из прозрачного стекла, что позволяет производить визуальный контроль за кипением жидкости в испарителе 4 и за интенсивностью горения диэлектрического барьерного разряда 12. Основание 2 и столик 5 выполнены из PETG-пластика методом 3D-печати. Уплотнительное кольцо 3, а также герметизация заземляющего провода 7 произведены из силикона.

Приклеивание верхнего электрода 8 к крышке 1, которая является диэлектрическим слоем между электродами, осуществляют с помощью эпоксидного клея так, чтобы не допустить попадание или формирования в процессе полимеризации пузырьков газа, так как в них также может загораться плазма, что будет сопровождаться потерей части энергии и локальным увеличением температуры, что может привести к разрушению крышки 1.

Все высоковольтные части прибора, включая верхний электрод 8 и провод 9, заизолированы слоем диэлектрика во избежание потерь, связанных с горением коронных разрядов, что может привести к неустойчивому горению диэлектрического барьерного разряда 12.

Нижний электрод 6 необходимо изготавливать из токопроводящего материала, не образующего оксидную пленку (например нержавеющих сплавов), так как оксидные пленки, как правило, имеют не равномерную толщину и не гомогенные электростатические характеристики, то есть ее сопротивление в определенных местах может быть чуть меньше, что будет приводить к локальному перегреву плазмы в этих местах и образованию точек привязки, что уменьшает гомогенность горения диэлектрического барьерного разряда 12 и может приводить к неравномерной обработке образца 10.

Заявляемое устройство работает следующим образом.

Образец 10 устанавливают непосредственно на поверхности нижнего электрода 6. Крышку 1 закрывают и производят откачку газа через вакуумный канал 11. При этом крышка 1 плотно прижимается к основанию 2 через уплотнительное кольцо 3 и жидкость в испарителе 4 начинает кипеть. На верхний электрод 8 подают высоковольтное импульсное напряжение и между образцом 10 и крышкой 1 загорается диэлектрический барьерный разряд 12 и производится обработка поверхности образца 10.

Пары воды в диэлектрическом барьерном разряде 12 подвергаются электролизу, таким образом увеличивая концентрацию кислорода, который активно участвует процессах плазмохимической модификации поверхности образца 10.

На фиг. 2 представлено изготовленное устройство, за кадром к нему подключены аппарат д'Арсонваля ДЕ-212КАРАТ (СМП, Россия) для подачи высоковольтного импульсного напряжения и вакуумный насос мембранного типа для получения вакуума в камере устройства. Видно равномерное горение диэлектрического барьерного разряда 12 в газовом зазоре над нижним электродом 6: микроразряды слабо различимы и не локализованы, что способствует качественной и равномерной обработке, а также свидетельствует о правильной работе устройства.

На фиг. 3 и 4 представлены фотографии капель воды на поверхности необработанного и обработанного образцов (10) из полидиметилсилоксана (ПДМС) и стекла соответственно. Видно, что краевой угол смачивания натекающей жидкости после обработки образца 10 в устройстве значительно снижается, что доказывает эффективность работы устройства.

Устройство обладает высокой надежностью и ресурсом благодаря отсутствию цифрового управления, датчиков, узлов трения и шарниров. При этом количественные характеристики (давление, горение плазмы) связанные с качественными эффектами (кипение, свечение плазмы) легко определяются невооруженным глазом.

Устройство является простым в изготовлении и эксплуатации благодаря сниженнию требований к герметичности конструкции ввиду малого объема камеры, для которой вакуумные насосы большинства конструкций будет обладать избыточной производительностью, а регулирование давления производится естественным образом благодаря кипению жидкости при достижении давления насыщенного пара.

Благодаря подъемному столику и регулируемому газовому зазору возможна обработка образцов различной толщины от 0 до 8 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДЕЗИНФЕКЦИИ | 2019 |

|

RU2709032C1 |

| Способ упрочнения оптического контакта диэлектрических поверхностей лазерного гироскопа и генератор струи плазмы для его реализации | 2016 |

|

RU2617697C1 |

| СТРУКТУРА МЕТАЛЛ-ДИЭЛЕКТРИК-ПОЛУПРОВОДНИК НА ОСНОВЕ СОЕДИНЕНИЙ AB И СПОСОБ ЕЕ ФОРМИРОВАНИЯ | 2010 |

|

RU2420828C1 |

| Способ получения дезинфицирующего раствора и устройство для его реализации | 2019 |

|

RU2709217C1 |

| ПЛАЗМЕННЫЙ АКТИВАТОР ВОЗДУХА | 2018 |

|

RU2677323C1 |

| ПЛАЗМЕННОЕ УСТРОЙСТВО НАНЕСЕНИЯ МНОГОСЛОЙНЫХ ПЛЕНОЧНЫХ ПОКРЫТИЙ | 2011 |

|

RU2482216C2 |

| СПОСОБ ИМПУЛЬСНО-ПЕРИОДИЧЕСКОЙ ИМПЛАНТАЦИИ ИОНОВ И ПЛАЗМЕННОГО ОСАЖДЕНИЯ ПОКРЫТИЙ | 2003 |

|

RU2238999C1 |

| Источник плазменной струи | 2015 |

|

RU2616445C1 |

| Устройство для дезинфекции рук, поверхностей предметов и воздуха | 2021 |

|

RU2748931C1 |

| СПОСОБ ИМПУЛЬСНО-ПЕРИОДИЧЕСКОЙ ИОННОЙ ОЧИСТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ДИЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА ИЛИ ПРОВОДЯЩЕГО МАТЕРИАЛА С ДИЭЛЕКТРИЧЕСКИМИ ВКЛЮЧЕНИЯМИ | 2012 |

|

RU2526654C2 |

Изобретение относится к области плазменной обработки поверхностей, в частности поверхности микрофлюидных чипов для активации и осуществления герметизации. Технический результат - упрощение конструкции и уменьшение параметров, которые необходимо контролировать во время работы, при сохранении возможности регулировать параметры горения плазмы в камере. Плазменная камера для активации поверхности микрофлюидных чипов и их последующей герметизации содержит вакуумную камеру, у которой по крайней мере одна стенка выполнена из диэлектрического материала, два электрода - верхний и нижний, испаритель с жидкостью, столик и образец. Испаритель, нижний электрод и столик расположены внутри вакуумной камеры, а верхний электрод расположен снаружи вакуумной камеры. При этом нижний электрод расположен на столике таким образом, чтобы между ним и стенкой вакуумной камеры из диэлектрического материала образовывался газовый зазор, образец помещается непосредственно на нижний электрод в газовый зазор. При этом испаритель расположен вне газового зазора, где поджигается диэлектрический барьерный разряд, таким образом, чтобы при кипении жидкости ее капли не попадали на поверхность нижнего электрода или образца. 6 з.п. ф-лы, 4 ил.

1. Плазменная камера для активации поверхности микрофлюидных чипов и их последующей герметизации, содержащая одну вакуумную камеру, у которой по крайней мере одна стенка выполнена из диэлектрического материала, два электрода - верхний и нижний, испаритель с жидкостью, столик и образец, отличающаяся тем, что испаритель, нижний электрод и столик расположены внутри вакуумной камеры, а верхний электрод расположен снаружи вакуумной камеры.

2. Плазменная камера для активации поверхности микрофлюидных чипов и их последующей герметизации по п. 1, отличающаяся тем, что нижний электрод расположен на столике таким образом, чтобы между ним и стенкой вакуумной камеры из диэлектрического материала образовывался газовый зазор, образец помещается непосредственно на нижний электрод в газовый зазор.

3. Плазменная камера для активации поверхности микрофлюидных чипов и их последующей герметизации по п. 1, отличающаяся тем, что испаритель расположен вне газового зазора, где поджигается диэлектрический барьерный разряд, таким образом чтобы при кипении жидкости ее капли не попадали на поверхность нижнего электрода или образца.

4. Плазменная камера для активации поверхности микрофлюидных чипов и их последующей герметизации по п. 1, отличающаяся тем, что нижний электрод не покрыт слоем диэлектрика и выполнен из металлов, не подверженных коррозии, или нержавеющих сплавов, или иных токопроводящих материалов, не образующих на своей поверхности оксидные пленки.

5. Плазменная камера для активации поверхности микрофлюидных чипов и их последующей герметизации по п. 1, отличающаяся тем, что возможно поднимать и опускать нижний электрод в плазменной камере посредством регулирования высоты столика, и таким образом менять расстояние между электродами, осуществляя подстройку под толщину образца.

6. Плазменная камера для активации поверхности микрофлюидных чипов и их последующей герметизации по п. 1, отличающаяся тем, что верхний электрод расположен у стенки вакуумной камеры, выполненной из диэлектрического материала таким образом, чтобы данная стенка являлась слоем диэлектрика между электродами.

7. Плазменная камера для активации поверхности микрофлюидных чипов и их последующей герметизации по п. 1, отличающаяся тем, что для ее работы используется внешний импульсный источник с регулируемым напряжением от 2 кВ до 20 кВ, с частотой следования пачек импульсов 100±10 Гц, частотой заполнения пачки импульсами 110±25 кГц и усредненной мощностью не более 120 Вт, подключенный к одному из электродов, другой электрод при этом должен быть заземлен.

| XU Y | |||

| Improvement of the bondability of wheat straw treated by water vapor plasma for bio-composites manufacture, Bioresources, - 2017, Т | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Резервуар для керосиновых ламп типа "Примус" | 1924 |

|

SU1403A1 |

| ПЛАЗМЕННОЕ УСТРОЙСТВО НАНЕСЕНИЯ МНОГОСЛОЙНЫХ ПЛЕНОЧНЫХ ПОКРЫТИЙ | 2011 |

|

RU2482216C2 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ НЕФТЕПРОДУКТОВ | 2018 |

|

RU2673486C1 |

| EP 2866246 A1, 29.04.2015 | |||

| WO 2009068784 A1, 04.06.2009 | |||

| US 2003104141 А1, 05.06.2003 | |||

| US 8753723 B1, 17.06.2014. | |||

Авторы

Даты

2024-03-04—Публикация

2023-10-06—Подача