Изобретение относится к нефтехимической промышленности, а именно к устройствам для переработки нефти, нефтепродуктов и тяжелых нефтяных остатков, предназначенных для увеличения выхода легких фракций.

В мире происходит уменьшение запасов нефти и, в первую очередь, легкой нефти. В связи с этим, основная задача нефтеперерабатывающего комплекса заключается в повышении эффективности технологии переработки нефти. Новые технологии должны обеспечить увеличение выхода светлых нефтепродуктов.

Глубина переработки нефти в моторные топлива определяется не только эффективными процессами отбора светлых фракций из нефти с их последующим облагораживанием, но и технологиями переработки темных продуктов, например, мазутов, вакуумных газойлей, гудронов. В состав нефти входят тяжелые углеводороды, которые, прежде чем достичь своей точки кипения, начинают разлагаться. Для превращения тяжелых нефтяных остатков в светлые нефтепродукты необходимо крекировать крупные молекулы.

Сущность этого явления сводится к тому, что из одной большой молекулы тяжелого углеводорода образуется несколько более мелких молекул с разной температурой кипения и разным удельным весом. Существенным отличием крекинг-процесса от первичной перегонки является то, что при крекинге происходит химическое изменение ряда углеводородов, тогда как при первичной перегонке идет простое разделение отдельных фракций нефти в зависимости от точек их кипения.

На современных нефтеперерабатывающих заводах мазуты обычно подвергают либо вакуумной перегонке с получением базовых масляных дистиллятов и тяжелых остатков, либо жесткой термической, при 490-520°C и 45-50 атм, либо термокаталитической переработке с целью получения дополнительных количеств моторных топливных фракций.

В современной практике на кинетику этих процессов воздействуют, например, химическими веществами, катализаторами, поверхностно-активными веществами, присадками. Воздействие на нефть и ее остатки с помощью химических веществ, приводит к существенному возрастанию себестоимости конечного продукта, ускоренному износу ректификационных колонн и является сложно регулируемым процессом.

С использованием классических нефтехимических способов достигнуты впечатляющие результаты, позволившие достичь глубины переработки нефти до 96%, однако, при этом стоимость технологий существенно возросла, так как потребовалось использование высоких давлений при высоких температурах в условиях использования взрывоопасного водорода. Большую долю в стоимости начинает играть вопрос обеспечения безопасности работы оборудования, работающего при столь экстремальных условиях.

Повышенное давление водорода стало необходимым для смещения константы равновесия протекающих реакций в сторону образования целевых продуктов, а повышенная температура позволяет осуществлять реакции за время пролета реагирующей среды совместно с катализатором через зону реакции. В рассматриваемых условиях происходит быстрое закоксовывание катализатора, что делает необходимым его регенерацию перед очередным вводом катализатора в реакционную колонну. Начинают вставать новые задачи, которые традиционными методами или не решаемы, или же решаемы посредством больших затрат.

Несмотря на названные жесткие условия проведения реакций, данная технология приводит к протеканию реакций крекинга в условиях, близких к оптимальным для получения целевого продукта.

На наш взгляд в настоящее время недостаточное внимание уделено использованию физических воздействий на характер протекания процессов крекинга нефтепродуктов. К таким воздействиям можно отнести кавитацию, ультразвук, СВЧ, плазму.

При проведении процесса каталитического крекинга нефтепродуктов при пониженных температуре и давлении легче управлять процессами коксования на поверхности катализатора, однако реакции смещаются в сторону получения значительного количества легких углеводородов и водорода, что приводит к существенному недостатку водорода в получаемых продуктах и, как следствие, к получению значительных количеств непредельных и ароматических соединений в получаемых продуктах.

При плазмохимической обработке возможно, как расщепление тяжелых углеводородов, так и полимеризация легких углеводородов. При этом возможно достижение смещения константы равновесия реакций не за счет высокого давления водорода, а посредством включения дополнительных механизмов диссоциации легких углеводородов и водорода при соударении с электронами плазмы.

Электроразрядная плазма позволяет простыми способами изменять режимы обработки, используя управление параметрами плазмы через режимы работы источника питания, что легко достигается при использовании современной электронной элементной базы, например, используя транзисторные ключи IGBT и MOSFET, а также ферритовые материалы, изготовленные с использованием нанотехнологий.

На характер протекания плазмохимических процессов влияют параметры эмульсии, добавки газов, в том числе инертных газов, которые непосредственно в процессе превращений не участвуют. Последнее обстоятельство объясняется тем фактом, что влияние на характер протекаемых процессов возможно не за счет химических превращений как таковых, а за счет влияния на функцию распределения электронов по энергии в плазме.

Из уровня техники известно устройство для плазмохимического гидрокрекинга тяжелых углеводородных фракций, содержащее реактор, имеющий датчик уровня, датчик температуры, патрубок выхода прореагировавшей части углеводородных фракций в парообразном состоянии и патрубок подачи сырья, при этом внутри реактора расположен вращающийся с продольными щелями барабан для образования в реакторе вращающегося слоя тяжелых углеводородных фракций, прилегающего к внутренним стенкам реактора, а в верхней части реактора установлен плазмотрон с соплом для вхождения струи плазмы в тяжелые углеводородные фракции, поданные в реактор (см. патент RU2343181, кл. C10G 15/12, опубл. 10.01.2009). Основным недостатком известного устройства является необходимость использования источника «горячей плазмы» с температурой 1500-6000 К.

Из уровня техники известна установка для обработки углеводородосодержащих жидких сред, содержащая основной каталитический реактор с магистралью подачи в него углеводородосодержащей жидкой среды, которая снабжена дополнительным каталитическим реактором, магистралью выдержки под давлением обработанной углеводородосодержащей жидкой среды, рециркуляционной магистралью, первым и вторым смесителями, насосом, а также первой и второй магистралями подачи исходной углеводородосодержащей жидкой среды, при этом каждый каталитический реактор выполнен в виде полой емкости с установленным со стороны входа в нее соплом, при этом основной каталитический реактор выполнен плазменным и снабжён высоковольтным источником питания с постоянным током 10-100 мА (см. патент RU2465303, кл. C10G 35/04, опубл. 27.10.2012). Основными недостатками такой установки являются большая энергозатратность при недостаточно высокой скорости химических реакций и, как следствие, относительно низкие производительность и качество обработки жидкой среды.

Наиболее близким по технической сущности к заявленному изобретению является устройство для плазмохимической переработки нефтепродуктов, содержащее приёмную камеру формирования плёночного потока жидкости с тангенциальным штуцером подачи нефтепродуктов, подведённый к её кольцевому выходу внешний цилиндрический электрод и установленный коаксиально внешнему электроду внутренний электрод (см. патент RU2448768, кл. C10G 15/12, опубл. 27.04.2012). В этом устройстве формирование потока происходит в вихревой цилиндрической камере, согласованной с цилиндрической газоразрядной камерой, в которой зажигается тлеющий газовый разряд. Однако, через пленку плохо проводящей жидкости или же жидкости диэлектрической невозможно зажигание устойчивого тлеющего разряда, т.е. существует проблема со стабильностью зажигания плазмы в рабочем промежутке при работе с жидкостями с низкой электрической проводимостью. Кроме того, при расходе мазута около 1 т. в час в узком разрядном промежутке размером около 1 мм образуется огромное количество вещества в парообразном состоянии. Дело в том, что при расщеплении длинной молекулы, входящей в состав мазута, вновь образованные вещества при рабочих температурах процесса переходят в газообразное состояние. Такого газа образуется сотни нормальных кубических метров в час. Образующийся газ разрушает все уплотнения и приводит к неустойчивостям работы устройства.

Таким образом, технической проблемой является создание усовершенствованного высокоэффективного устройства для плазмохимической переработки нефтепродуктов при пониженных температуре и давлении, а также увеличение выхода легких фракций при плазмохимической переработке нефтепродуктов. Технический результат заключается в повышении стабильности зажигания плазмы в рабочем промежутке. Поставленная задача решается, а технический результат достигается тем, что в устройстве для плазмохимической переработки нефтепродуктов, содержащем приёмную камеру формирования плёночного потока жидкости с тангенциальным штуцером подачи нефтепродуктов, подведённый к её кольцевому выходу внешний цилиндрический электрод и установленный коаксиально внешнему электроду внутренний электрод, последний, по меньшей мере, частично, выведен за пределы внешнего электрода с помощью цилиндрического токопровода в диэлектрической втулке, обеспечивающих возможность формирования барьерного разряда. Cмежные поверхности внутреннего электрода и торца внешнего электрода предпочтительно скошены по форме расходящегося в сторону вывода потока конуса. Приёмная камера предпочтительно выполнена торообразной формы. Устройство предпочтительно снабжено закреплённой на приёмной камере защитной сеткой, в которой размещён насыпной катализатор.

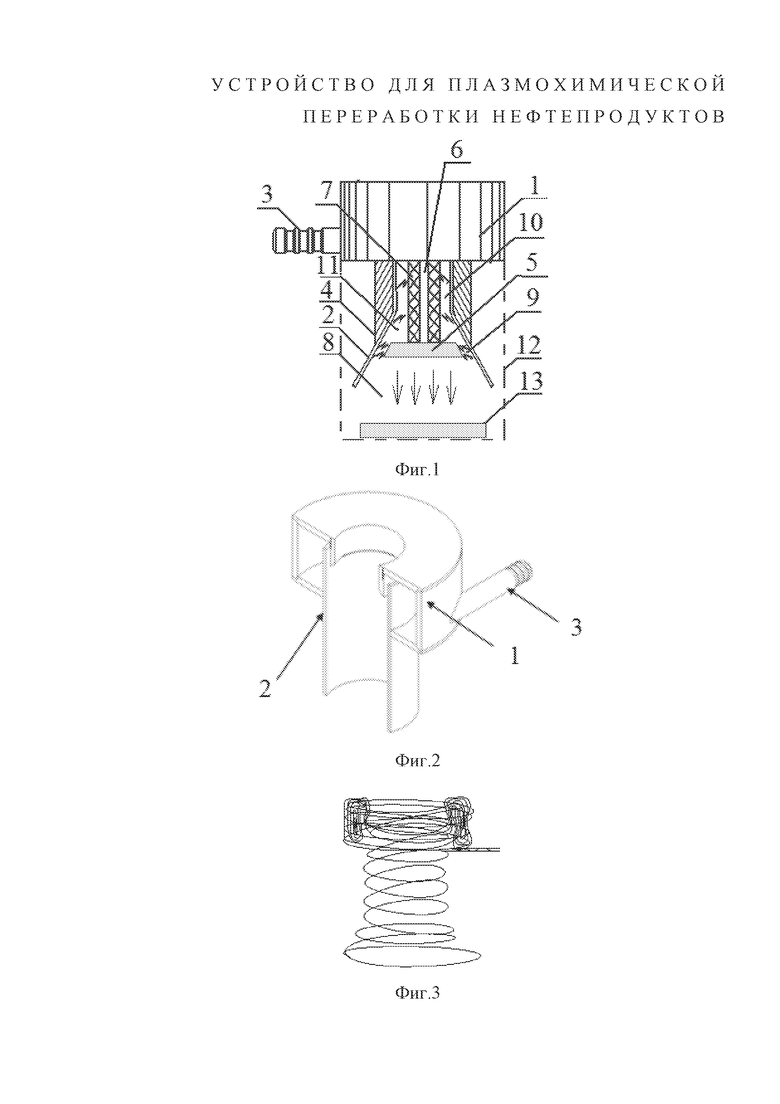

На фиг.1 представлено осевое сечение предлагаемого устройства;

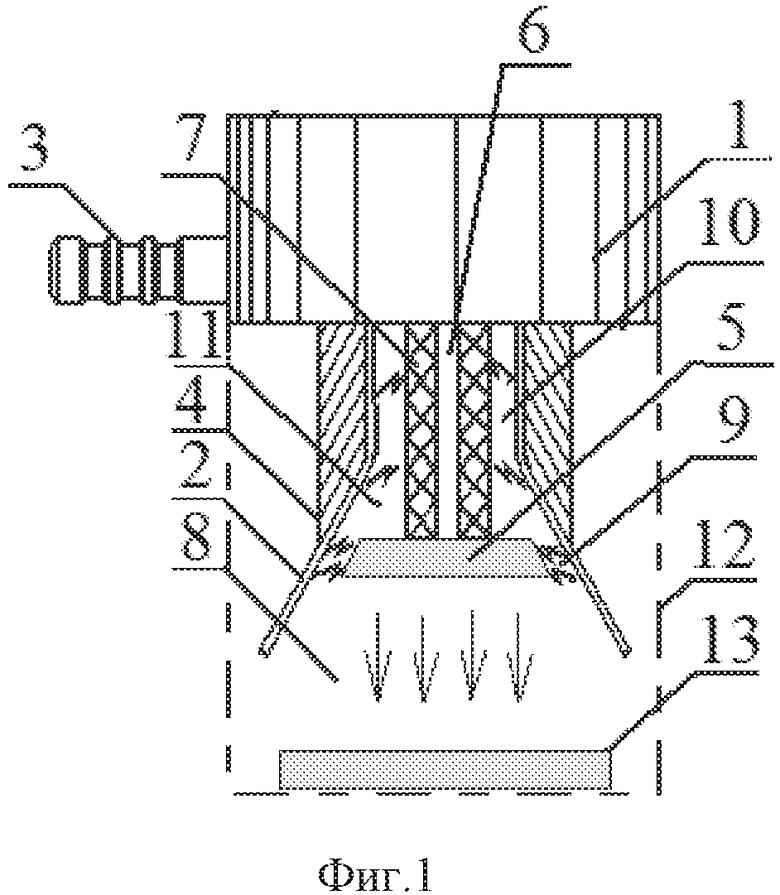

на фиг.2 – общий вид приёмной камеры в разрезе;

на фиг.3 линии потока внутри и за пределами приёмной камеры.

Предлагаемое устройство для плазмохимической переработки нефтепродуктов содержит приёмную камеру 1 торообразной формы для формирования плёночного потока 2 обрабатываемой жидкости, тангенциальный штуцер 3 подачи нефтепродуктов, подведённый к кольцевому выходу камеры 1 внешний цилиндрический электрод 4 и установленный коаксиально внешнему электроду внутренний выносной электрод 5 в форме диска. Электрод 5 установлен на цилиндрическом токопроводе 6 в диэлектрической втулке 7 и, по меньшей мере, частично выведен за пределы внешнего электрода 4. Cмежные поверхности внутреннего электрода 5 и торца внешнего электрода 4 скошены по форме конуса, расходящегося в сторону вывода потока 8 рекомбинирующей плазмы, и формируют область 9 горения основного тлеющего разряда (более протяжённую за счёт выполненного скоса). Между втулкой 7, играющей роль барьерного изолятора, и внешним электродом 4 образована область 10 вспомогательного барьерного разряда толщиной 0,5 – 1 мм, отделенная от области 9 горения основного разряда областью 11 диффузии зарядов. На приёмной камере 1 закреплена защитная сетка 12, в которой размещён насыпной катализатор 13.

В дополнительной газоразрядной области 10 электроды 4-6 отделены друг от друга твердым диэлектриком (втулкой 7), через который могут протекать только токи смещения Максвелла, но невозможно протекание сквозного тока проводимости. При выполнении специальных требований к параметрам импульсов источника питания, когда на фронтах импульсов достигается достаточно большие значения производной от прикладываемого напряжения, возможно создание токов смещения достаточных для образования на поверхности протекающего плёночного потока 2 диэлектрической жидкости поверхностного заряда, который обеспечит проводимость обрабатываемой жидкости.

Предлагаемое устройство работает следующим образом.

Через штуцер 3 внутрь приёмной камеры 1 тангенциально, под давлением, подается жидкость, которая начинает движение вокруг её оси, прижимаясь за счёт центробежной силы к внешней стенке приёмной камеры 1. Пройдя полный круг, жидкость сталкивается с поступающей внутрь приёмной камеры 1 струёй и приобретает дополнительное вращательное движение вокруг ядра струи, и, двигаясь таким образом, заполняет всю полость приёмной камеры 1, имеющей торообразую форму. Результирующее движение жидкости внутри приёмной камеры 1 напоминает форму движения вихрей торнадо, то есть такое движение, которое можно условно разделить на два основных, а именно: вращение с вокруг оси приёмной камеры и вращение по сложной кривой вокруг ядра потока.

Перемещение жидкости по поверхности созданного ей внутри приёмной камеры 1 тора обеспечивает возможность формирования на её выходе плёночного потока 2 и его перенос на плёнкообразующую внутреннюю цилиндрическую поверхность внешнего электрода 4, в котором, в силу сохранения момента количества движения, возникает высокоскоростное вращательно-поступательное движение жидкого вещества, которое вызывает центробежные силы, прижимающие слои жидкости к поверхности цилиндра электрода 4, формируя однородный быстровращающийся плёночный поток 2 жидкости. Таким образом, когда обрабатываемую жидкость подают в камеру 1, в ней образуется тороидальный вихрь, а после формирователя пленочного потока 2 жидкости обрабатываемая среда движется по спирали, надежно покрывая внутреннюю поверхность внешнего электрода 4. Для уточнения характера движения жидкости внутри камеры 1 были проведены численные расчеты гидродинамики жидкости на основе уравнений Навье-Стокса, рассчитанные линии тока представлены на фиг.3.

В области 9 между внешним 4 и внутренним 5 электродами зажигается плазма, которая однородно заполняет коаксиальный промежуток между ними. Поток 8 рекомбинирующей плазмы, выходящий из зоны разряда на расстояние до 5 см, встречается с защитной сеткой 12 с помещенным на ней катализатором 13. Принципиально, что активные молекулы, созданные в электроразрядной плазме, имеют короткое время жизни и могут быть использованы для проведения эффективных каталитических реакций только очень короткое время после выхода их из зоны разряда.

Жидкие компоненты, не вступившие в реакцию в основной зоне разряда, попадают на катализатор и бомбардируются на нем налетающими радикалами. При соответствущем подборе катализаторов можно достичь высокой эффективности протекания реакций, которая в классических химических реакторах недостижима.

Особо нужно подчеркнуть наличие высокой неравновесности в полученной плазме: вблизи жидкой пленки температура нейтральной компоненты не превышает, например, нескольких сотен градусов Цельсия, в то время как температура электронов достигает 10 000 - 50 000 ОС. Высокая плотность радикалов приводит к интенсивному протеканию неравновесных реакций.

На разорванные связи будут в основном присоединяться атомы водорода и легкие радикалы. При этом, в продуктах реакции возникнут более легкие, по сравнению с исходными, углеводороды. После плазмохимической обработки сырье в виде жидкой компоненты и вновь образовавшейся газообразной компоненты поступает в приемную емкость, откуда раздельно отбираются жидкая и вновь образованная газообразная компоненты.

Таким образом, в предлагаемом устройстве осуществлено воздействие на обрабатываемое сырье продуктами низкотемпературной плазмы электрического разряда, зажигаемого в водородсодержащем газе, благодаря которому удается осуществить крекинг тяжелых углеводородов, который в равновесных условиях происходит только при существенно более высоких температуре и давлении и проистекает неоптимальным образом.

Поскольку внутренний электрод 5 выведен по потоку, по меньшей мере, частично, за пределы внешнего электрода 4, конструкция обладает уменьшенным газодинамическим сопротивлением. При движении к электроду 5 в диэлектрической жидкости происходит диффузия и турбулентное перемешивание в области 11 ранее созданного заряда. Появление объемного заряда в обрабатываемой жидкости делает ее метастабильным проводником. При этом создаются условия для реализации электрического разряда с высокими вкладами энергии, Особенно важно, что в случае реализации барьерного разряда электрические заряды создаются однородно по всему рабочему объему. Область 10 горения барьерного разряда обеспечивает создание предварительной ионизации среды, а втулка 7 не позволяет перейти барьерному разряду в дуговой разряд. Таким образом, повышение стабильности зажигания плазмы в рабочем промежутке обеспечивается за счет следующих процессов:

- вверху по потоку зажигается плазма в классическом барьерном варианте, когда между электродами помещен твердый диэлектрик (в этом случае стабильность достигается возникновением поверхностного заряда на диэлектрике, который препятствует росту однажды возникшей нестабильности, однако, в классическом барьерном разряде невозможно достижение больших энерговкладов);

- жидкость с возникшими в ней зарядами выносится ниже по потоку в область создания основного энерговклада (при этом в результате диффузии и турбулентного перемешивания в области 11 возможные неоднородности проводимости усредняются).

Пример.

В реализованном устройстве внешней диаметр приёмной камеры 1 составлял 50 мм, диаметр кольцевого выхода – 26 мм, высота приёмной камеры – 20 мм. Давление жидкости на входе в камеру составляло 2 атм. Получено плёночное течение жидкости с толщиной пленки порядка 0,5 мм и расходом 0,5 м3/ч. Жидкость протекала строго равномерным тонким слоем по поверхности электрода 4, что является необходимым условием для создания эффективного источника неравновесной плазмы. При проведении экспериментов составляющая скорости жидкости вдоль образующей внутреннего цилиндра составляла 5 – 10 м/сек. Были опробованы хром-цинковые катализаторы и катализаторы на носителях: окиси алюминия, селикагеле, обработанные в вакууме парами металлов: хрома, никеля, железа.

С помощью предлагаемого устройства осуществляли обработку исходного сырья, содержащего углеводороды, при которой на обрабатываемое сырье воздействуют продуктами низкотемпературной плазмы электрического разряда со значением параметра Е/N в диапазоне от 1х10-16 до 20х10-16 Вхсм2, где Е - напряженность приложенного электрического поля, которое создали в газовой атмосфере водородсодержащих газов над поверхностью обрабатываемого жидкого сырья, N - полная концентрация молекул и атомов в плазме. Было использовано устройство для плазмохимической переработки нефтепродуктов с расходом жидкой компоненты 0,1-1 м3/ч. В качестве жидкой компоненты использовали нагретый до 2500 - 3000С мазут, борботированный легкими углеводородами или парами воды. Толщина жидкой пленки, протекающей по электроду, составляла менее 1 мм, при толщине газового зазора 0, 5 - 1 мм. Плазма зажигалась в импульсно - периодическом режиме, при частоте следования импульсов 10 кГц, при длительности отдельного импульса от10 до 60 мкс. Длительность переднего фронта каждого импульса не превышала 0,1 мкс. При горении в импульсно - периодическом режиме напряжение в импульсе на электродах достигало в максимуме вблизи переднего фронта импульса 5 000 вольт при среднем токе около 1 ампера. Напряжение горения электрического разряда слабо зависело от полярности электродов. В качестве газовой атмосферы использовали легкие улеводороды и водород, получаемые в продуктах термокаталитического крекинга с добавлением к ним веществ – доноров водорода для смещения характера протекания реакций в заданном направлении. Такими донорами могут быть химические вещества, в том числе: пары воды, водород, газообразные, жидкие или твердые углеводороды в виде аэрозолей и взвесей.

Также предварительно вводили непосредственно в обрабатываемое сырье химические вещества, в том числе: пары воды, водород, газообразные, жидкие или твердые углеводороды, для смещения характера протекания реакций в заданном направлении.

Таким образом, экспериментально было доказано, что разработанное устройство для плазмохимической переработки нефтепродуктов позволяет за счёт повышения стабильности зажигания плазмы в рабочем промежутке осуществлять увеличение выхода легких фракций путем плазмохимической переработки нефтепродуктов. Предложенное устройство плазмохимической обработки нефтепродуктов выводит процесс переработки нефтепродуктов за рамки используемых в настоящее время равновесных, тепловых способов обработки и позволяет расширить возможности смещения характера протекания химических реакций в заданном направлении. Использование в предлагаемом изобретении низкотемпературной плазмы, создаваемой приложенным внешним электрическим полем осуществляет дешевый альтернативный подход к решению проблемы переработки нефтепродуктов и позволяет повысить эффективность переработки при простой и дешевой технической реализации процесса крекинга. Наличие низкоэнергетических, с энергией в несколько эВ электронов в низкотемпературной плазме является источником эффективных каналов преобразования вложенной в электроразрядную плазму электрической энергии в энергию разрыва химических связей. Предложенное устройство может быть использовано для разработки и внедрения новых технологий в нефтехимической и других отраслях промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ СЫРЬЯ ОРГАНИЧЕСКОГО ИЛИ РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ И УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ СЫРЬЯ ОРГАНИЧЕСКОГО ИЛИ РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ | 2010 |

|

RU2448768C2 |

| СПОСОБ ПЛАЗМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЯ И УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЯ | 2011 |

|

RU2538252C2 |

| Способ получения водорода из углеводородного газа и реактор для его осуществления | 2023 |

|

RU2800344C1 |

| Способ обработки мазута и тяжелых нефтепродуктов путем воздействия сильноточным высоковольтным разрядом высокой частоты и устройство для его осуществления | 2023 |

|

RU2829039C1 |

| СПОСОБ НЕКАТАЛИТИЧЕСКОГО ГИДРООБЕССЕРИВАНИЯ НЕФТЕПРОДУКТОВ | 2014 |

|

RU2579099C2 |

| СПОСОБ КРЕКИНГА УГЛЕВОДОРОДОВ И ПЛАЗМЕННЫЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2422493C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И/ИЛИ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2503709C1 |

| СПОСОБ УТИЛИЗАЦИИ НЕФТЯНЫХ ШЛАМОВ И ПЛАЗМОКАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2218378C1 |

| СПОСОБ ПЛАЗМЕННО-КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2012 |

|

RU2504443C1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ПЛАЗМОХИМИЧЕСКИХ ВЗАИМОДЕЙСТВИЙ МЕЖДУ ЖИДКИМИ УГЛЕВОДОРОДАМИ, ВКЛЮЧАЯ ИХ ПРОИЗВОДНЫЕ И ГАЗООБРАЗНЫМИ ВЕЩЕСТВАМИ ИЛИ НЕСМЕШИВАЮЩИМИСЯ ЖИДКОСТЯМИ В Т.Ч. НЕОРГАНИЧЕСКИМИ | 2013 |

|

RU2533124C1 |

Изобретение относится к нефтехимической промышленности, а именно к устройствам для переработки нефти, нефтепродуктов и тяжелых нефтяных остатков. Устройство для плазмохимической переработки нефтепродуктов содержит приёмную камеру формирования плёночного потока жидкости с тангенциальным штуцером подачи нефтепродуктов, подведённый к её кольцевому выходу внешний цилиндрический электрод и установленный коаксиально внешнему электроду внутренний электрод. При этом внутренний электрод, по меньшей мере частично, выведен за пределы внешнего электрода с помощью цилиндрического токопровода в диэлектрической втулке, обеспечивающих возможность формирования барьерного разряда. Технический результат заключается в повышении стабильности зажигания плазмы в рабочем промежутке. 3 з.п. ф-лы, 3 ил.

1. Устройство для плазмохимической переработки нефтепродуктов, содержащее приёмную камеру формирования плёночного потока жидкости с тангенциальным штуцером подачи нефтепродуктов, подведённый к её кольцевому выходу внешний цилиндрический электрод и установленный коаксиально внешнему электроду внутренний электрод, отличающееся тем, что внутренний электрод, по меньшей мере частично, выведен за пределы внешнего электрода с помощью цилиндрического токопровода в диэлектрической втулке, обеспечивающих возможность формирования барьерного разряда.

2. Устройство для плазмохимической переработки нефтепродуктов по п.1, отличающееся тем, что смежные поверхности внутреннего электрода и торца внешнего электрода скошены по форме расходящегося в сторону вывода потока конуса.

3. Устройство для плазмохимической переработки нефтепродуктов по п.1, отличающееся тем, что приёмная камера выполнена торообразной формы.

4. Устройство для плазмохимической переработки нефтепродуктов по п.1, отличающееся тем, что снабжено закреплённой на приёмной камере защитной сеткой, в которой размещён насыпной катализатор.

| СПОСОБ ОТБОРА ПРОБ ЖИДКОСТЕЙ | 2002 |

|

RU2248768C2 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ УГЛЕВОДОРОДОСОДЕРЖАЩЕЙ ЖИДКОЙ СРЕДЫ И ПЛАЗМЕННЫЙ РЕАКТОР, ВХОДЯЩИЙ В ЕЕ СОСТАВ | 2011 |

|

RU2465303C1 |

| WO 2013100787 A1, 04.07.2013 | |||

| WO 2012135515 A2, 04.10.2012. | |||

Авторы

Даты

2018-11-27—Публикация

2018-07-31—Подача