Предлагаемое техническое решение относится к области энергомашиностроения, в частности паротурбиностроения, и может быть использовано при проектировании пакетов рабочих лопаток высоконагруженных ступеней цилиндров высокого давления паровых турбин.

Актуальной задачей паротурбиностроения в настоящее время является проектирование высоконагруженных ступеней паровых турбин, на рабочие лопатки которых большое влияние оказывает переменная нагрузка от парового потока, вызывающая переменные напряжения парового изгиба. Работа таких ступеней сопряжена с большими напряжениями в рабочих лопатках и дисках. Вследствие этого запасы по длительной прочности рабочих лопаток таких ступеней могут быть недостаточными для безопасной работы в течение эксплуатационного периода.

Известным решением для уменьшения влияния переменной нагрузки и увеличения прочности лопаточного аппарата высоконагруженных ступеней является объединение рабочих лопаток в пакеты. Пакет рабочих лопаток может быть выполнен сварным, при этом рабочие лопатки свариваются в пакеты по бандажным полкам, промежуточным телам и хвостовикам. В таком пакете бандажная полка может являться цельнофрезерованной, то есть выполненной заодно с каждым аэродинамическим профилем лопатки (А.Д. Трухний «Стационарные паровые турбины», Москва, Энергоатомиздат, 1990 г., стр. 75-76). В сварном пакете рабочих лопаток сварные швы могут являться источником возникновения локальных концентраторов напряжения, в области сварного шва происходит изменение механических свойств материала, также для уменьшения уровня остаточных напряжений необходимо применять дополнительную технологическую операцию в виде термообработки, что, в свою очередь, в совокупности с затрудненным контролем дефектов сварных швов снижает прочность пакета и его надежность в процессе эксплуатации.

Также пакет рабочих лопаток может представлять собой конструкцию, в которой все элементы пакета, такие как бандажная полка, аэродинамический профиль, промежуточное тело, хвостовик, выполнены как единое целое.

Известно изобретение «Лопатка паровой турбины, а также паровая турбина и паротурбинная электростанция, использующие лопатку» (патент US 7798779; F01D5/30; дата публикации 21.09.2010 г.). В одном из исполнений пакет рабочих лопаток паровой турбины выполнен как единое целое и содержит бандажную полку, по меньшей мере два аэродинамических профиля, имеющих входные и выходные кромки, соединенных с бандажной полкой по их периферийным сечениям, промежуточное тело, расположенное между хвостовиком и аэродинамическими профилями, соединенное с ними по их корневым сечениям, хвостовики. Хвостовики вставлены в ответные выемки под рабочие лопатки на диске ротора паровой турбины вдоль осевого направления. При этом количество аэродинамических профилей в пакете составляет от двух до четырех, а количество хвостовиков больше, чем количество аэродинамических профилей. Бандажная полка и промежуточное тело выполнены без выступов и ответных пазов. В другом исполнении пакет рабочих лопаток выполнен путем сварки по контактным поверхностям бандажной полки, промежуточного тела и хвостовика отдельностоящих рабочих лопаток. В обоих вариантах исполнения каждый хвостовик фиксируется в ответной выемке ротора в осевом и тангенциальном направлениях с помощью осевого штифта.

Недостатком известного технического решения является то, что в результате действия переменной нагрузки от парциального подвода пара, напряжение тангенциального изгиба в каждом хвостовике, установленном в осевом направлении, выше, так как хвостовик с осевой ориентацией имеет меньший момент сопротивления относительно оси турбины, что в свою очередь ведет к снижению эксплуатационной надежности пакета рабочих лопаток.

Наиболее близким техническим решением к предлагаемому техническому решению по совокупности существенных признаков и выбранным в качестве прототипа, является заявка на изобретение «Пакет рабочих лопаток регулирующей ступени для промышленной паровой турбины» (патент CN 113027536; F01D5/14, F01D5/30; дата публикации 25.06.2021 г.). Пакет рабочих лопаток паровой турбины выполнен как единое целое и содержит бандажную полку, по меньшей мере два аэродинамических профиля с входными и выходными кромками, соединенных с бандажной полкой по их периферийным сечениям, промежуточное тело, расположенное между шейкой хвостовика и аэродинамическими профилями, соединенное с ними по их корневым сечениям, полку хвостовика. Как бандажная полка, так и промежуточное тело имеют выступ с ответным пазом. Ориентация, форма и размер аэродинамических профилей одинаковы. Форма контактных поверхностей промежуточного тела не идентична. Бандажная полка имеет паз, являющийся частью кольцевой проточки, для установки демпфирующей вставки.

Недостатком данного решения является значительное утонение промежуточного тела по высоте выступа в зоне выходной кромки аэродинамического профиля, что снижает прочностные характеристики пакета рабочих лопаток. Также несоответствие формы контактных поверхностей выступа и ответного паза промежуточного тела приводит к образованию зазора, который уменьшает отношение площади, на которой происходит реальное взаимодействие контактирующих поверхностей пакетов, к общей площади контактных поверхностей. Также зазор способствует появлению пульсирующего аэродинамического вихря, вызывающего повышенную вибронагруженность пакета. Указанные факторы снижают эксплуатационную надежность пакета рабочих лопаток.

Технический результат, на достижение которого направлено заявляемое изобретение, заключается в обеспечении эксплуатационной надежности пакета рабочих лопаток на различных режимах работы паровой турбины.

Для достижения указанного выше технического результата пакет рабочих лопаток паровой турбины выполнен как единое целое и содержит бандажную полку, по меньшей мере два аэродинамических профиля с входными и выходными кромками, соединенных с бандажной полкой по их периферийным сечениям, промежуточное тело, расположенное между шейкой хвостовика и аэродинамическими профилями, соединенное с ними по их корневым сечениям, полку хвостовика. Как бандажная полка, так и промежуточное тело имеют контактные поверхности и снабжены выступами с ответными пазами. Контактные поверхности включают контактные поверхности выступов и ответных пазов.

При этом, согласно заявляемому изобретению, отношение высоты аэродинамических профилей к высоте промежуточного тела находится в диапазоне от 0,5 до 2,3.

Отношение ширины шейки хвостовика к ширине полки хвостовика находится в диапазоне от 0,1 до 0,7.

Высота выступа промежуточного тела равна высоте промежуточного тела.

Контактные поверхности промежуточного тела выполнены в виде линейчатых поверхностей, каждая из которых образована одной прямой, как со стороны выступа, так и со стороны ответного паза, причем контактная поверхность выступа промежуточного тела взаимосоответствует контактной поверхности его ответного паза.

По результатам расчетно-экспериментальных исследований, проведенных авторами, отношение высоты аэродинамических профилей к высоте промежуточного тела находится в диапазоне от 0,5 до 2,3. При отношении меньше 0,5 избыточно увеличивается высота промежуточного тела, что приводит к росту изгибных и растягивающих напряжений в шейке хвостовика. При отношении больше 2,3 либо увеличивается высота каждого аэродинамического профиля, либо уменьшается высота промежуточного тела, что приводит к росту изгибных и растягивающих напряжений в месте перехода шейки хвостовика к полке хвостовика. Указанные факторы приводят к снижению эксплуатационной надежности пакета рабочих лопаток.

По результатам расчетно-экспериментальных исследований, проведенных авторами, отношение ширины шейки хвостовика к ширине полки хвостовика находится в диапазоне от 0,1 до 0,7. При отношении меньше 0,1 уменьшается ширина шейки хвостовика, что приводит к росту изгибных и растягивающих напряжений в шейке хвостовика. При отношении больше 0,7 либо увеличивается ширина шейки хвостовика, либо уменьшается ширина полки хвостовика, что приводит к увеличению напряжений смятия шейки хвостовика. Указанные факторы приводят к снижению эксплуатационной надежности пакета рабочих лопаток.

При всех указанных отношениях обеспечиваются прочностные характеристики пакета рабочих лопаток и его эксплуатационная надежность.

Выполнение высоты выступа промежуточного тела равной высоте промежуточного тела приводит, по сравнению с прототипом, к увеличению момента сопротивления и уменьшению напряжений от паровой нагрузки в зоне выходной кромки аэродинамического профиля. В результате чего повышаются прочностные характеристики и обеспечивается эксплуатационная надежность пакета рабочих лопаток на различных режимах работы паровой турбины, таких как режимы частичной нагрузки, на которых пакеты рабочих лопаток регулирующей ступени испытывают максимальную нагрузку и максимальные напряжения, вызванные уменьшением парциальности и увеличением перепада давления на пакет рабочих лопаток.

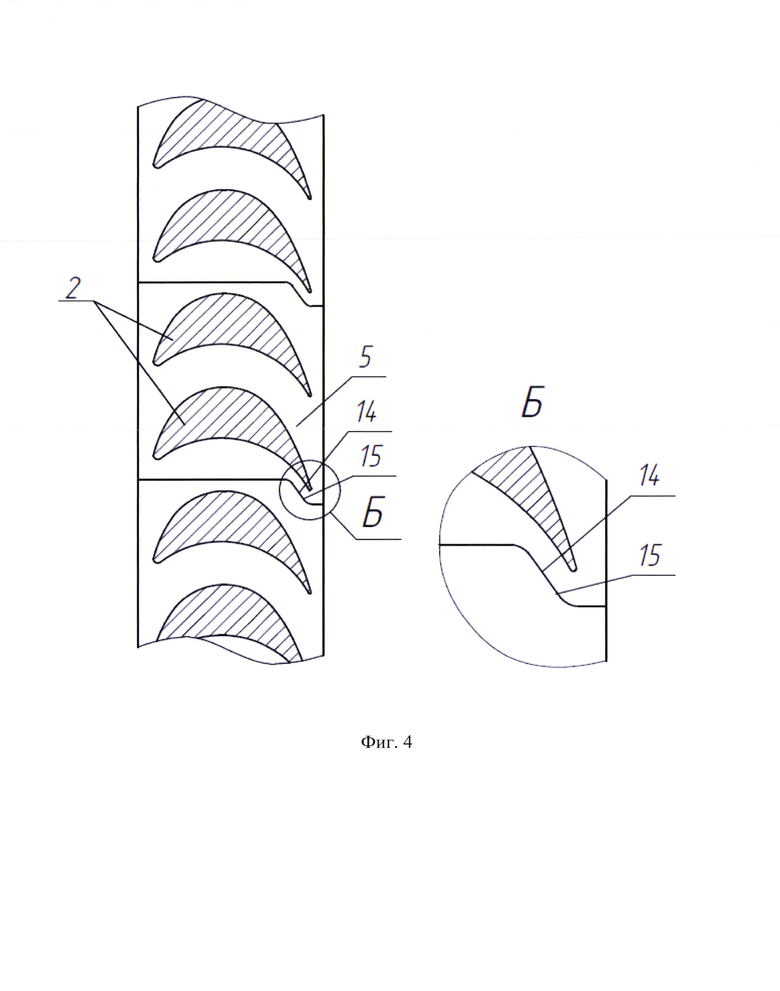

Выполнение контактных поверхностей промежуточного тела в виде линейчатых поверхностей, каждая из которых образована одной прямой, как со стороны выступа, так и со стороны ответного паза, и взаимосоответствие контактной поверхности выступа промежуточного тела контактной поверхности его ответного паза, обеспечивает плотное прилегание по сопрягаемым контактным поверхностям, а также, по сравнению с прототипом, позволяет избежать образования зазора в промежуточном теле, способствующего образованию пульсирующего аэродинамического вихря, наличие которого приводит к повышенной вибрационной нагруженности и снижению эксплуатационной надежности пакета рабочих лопаток. Под линейчатой поверхностью понимается поверхность, образованная перемещением прямой линии. Через любую точку линейчатой поверхности можно провести, по крайней мере, одну прямую, целиком принадлежащую поверхности. Множество таких прямых представляет собой непрерывный каркас линейчатой поверхности. (О.Ф. Пиралова, Ф.Ф. Ведякин «Краткий курс начертательной геометрии», М.: Издательский дом Академии Естествознания, 2016, стр. 123).

Также, выполнение контактных поверхностей указанным образом, приводит к равномерному распределению напряжений по контактным поверхностям в процессе эксплуатации за счет отсутствия зазора между выступами и ответными пазами промежуточных тел соседних пакетов и повышенного отношения площади, на которой происходит реальное взаимодействие контактирующих поверхностей пакетов, к общей площади контактных поверхностей по сравнению с прототипом, и, как следствие, приводит к повышению эксплуатационной надежности пакета рабочих лопаток.

Таким образом, предлагаемая конструкция пакета рабочих лопаток в раскрытой выше совокупности существенных признаков позволяет обеспечить эксплуатационную надежность пакета на различных режимах работы паровой турбины за счет снижения уровня напряжений и, следовательно, повышения прочностных характеристик пакета.

Представленные графические материалы содержат пример конкретного выполнения пакета рабочих лопаток паровой турбины.

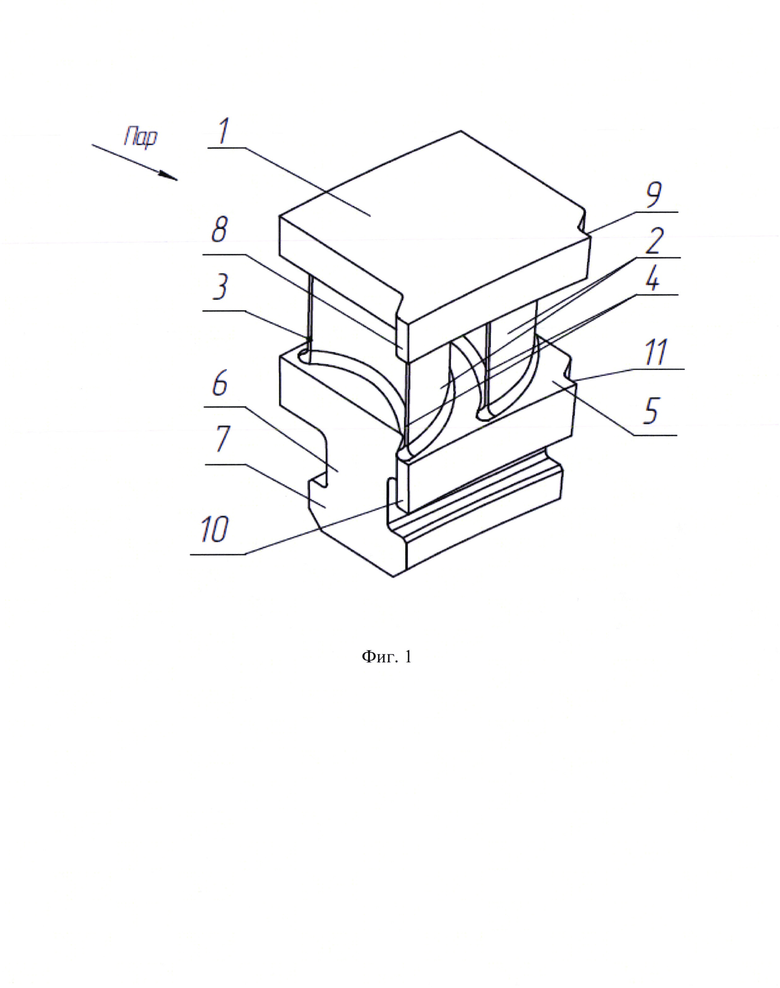

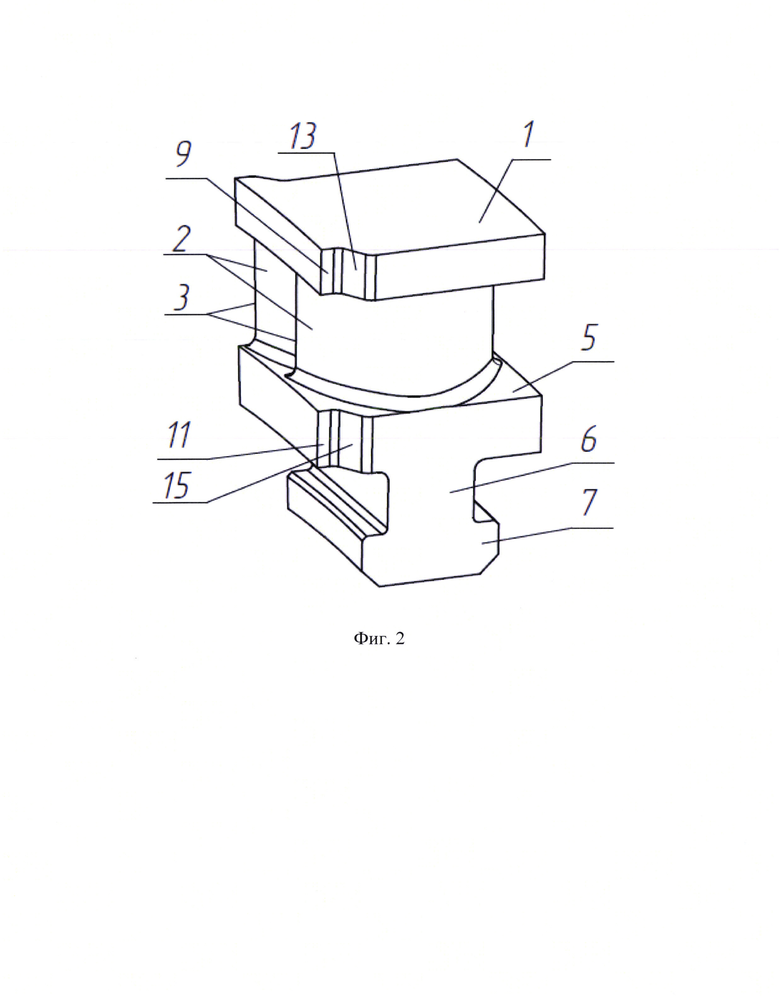

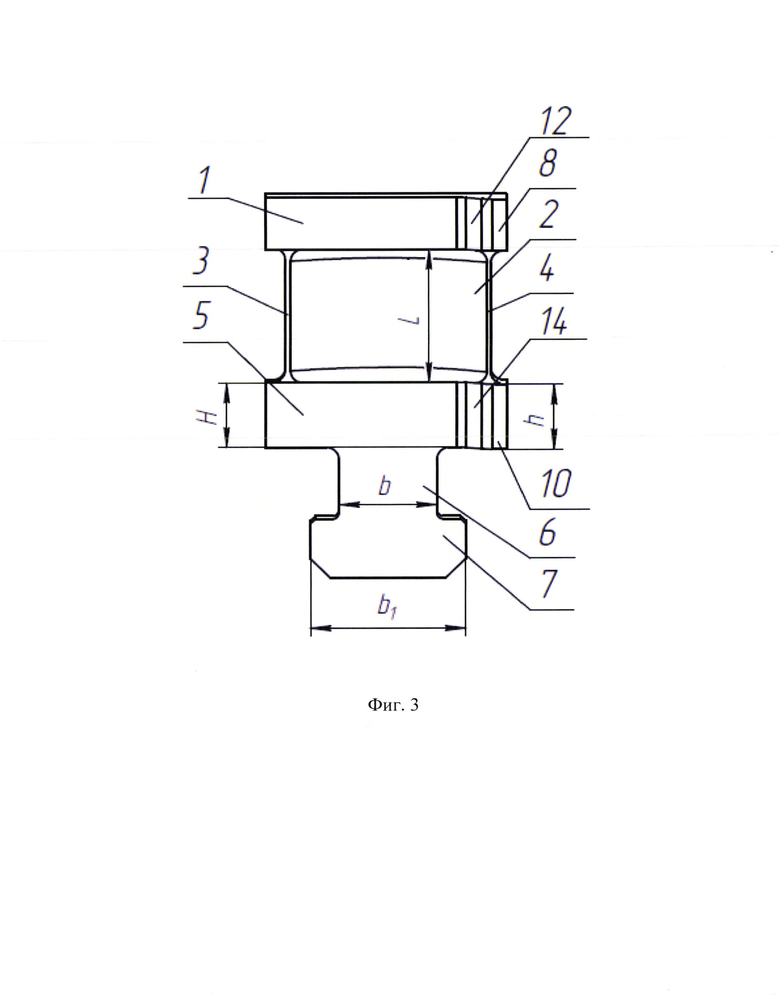

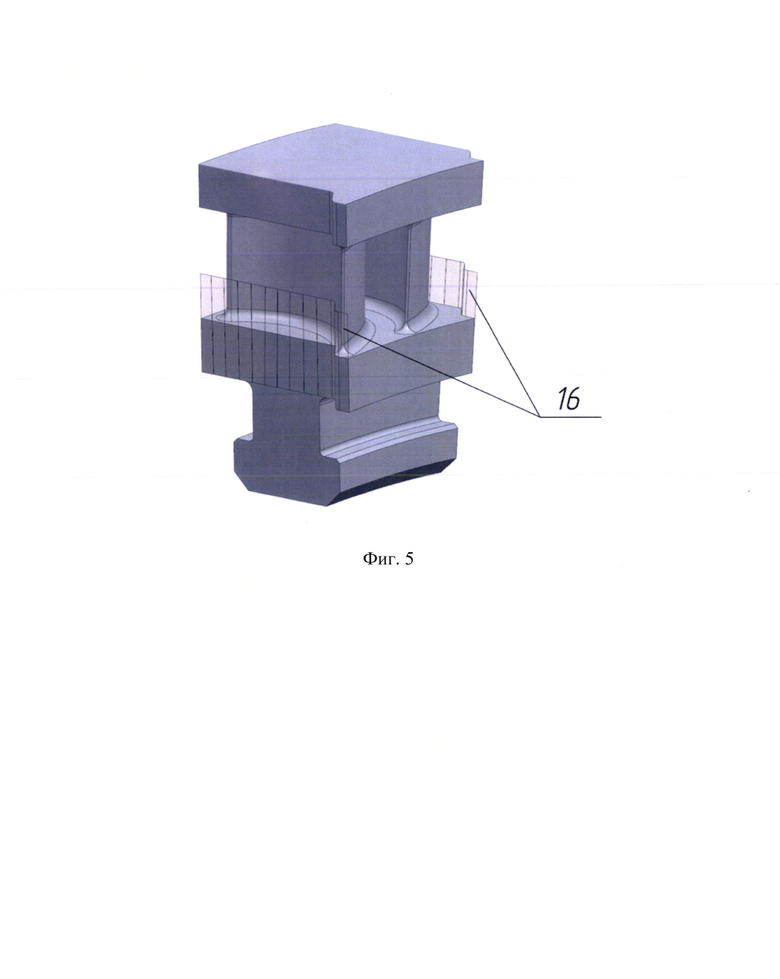

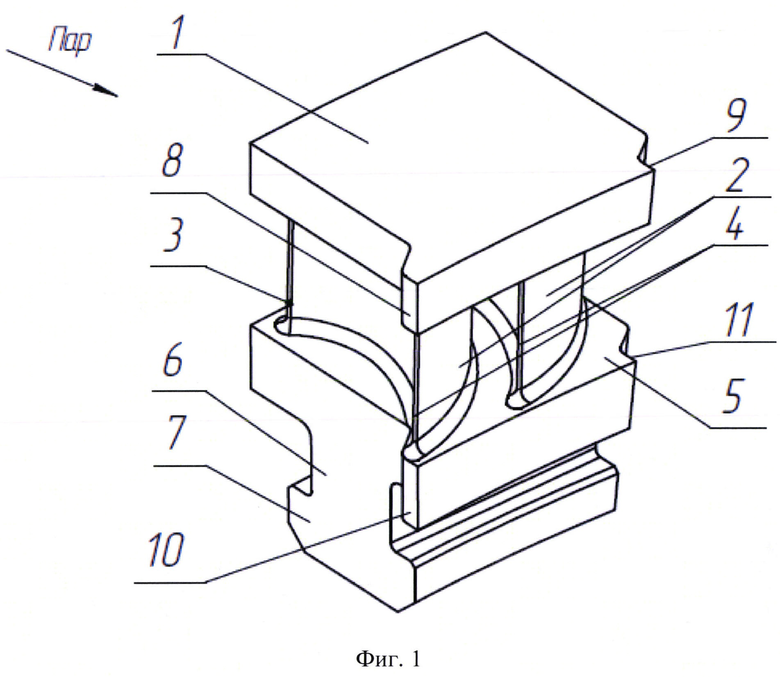

На фиг. 1 представлен пакет рабочих лопаток в изометрической проекции со стороны входной и выходной кромок; на фиг. 2 - вид спереди на пакет рабочих лопаток; на фиг. 3 - пакет рабочих лопаток в изометрической проекции со стороны задней части аэродинамического профиля; на фиг. 4 - вид сверху на промежуточное тело соседних пакетов рабочих лопаток, выносной элемент Б; на фиг. 5 - пакет рабочих лопаток с линейчатыми поверхностями.

Направление течения рабочей среды (пара) показано стрелкой.

Пакет рабочих лопаток выполнен как единое целое и содержит бандажную полку 1, два аэродинамических профиля 2 с входными 3 и выходными 4 кромками, соединенных с бандажной полкой 1 по их периферийным сечениям, промежуточное тело 5, расположенное между шейкой хвостовика 6 и аэродинамическими профилями 2, соединенное с ними по их корневым сечениям, полку хвостовика 7. Количество аэродинамических профилей 2 в пакете определяется расчетным уровнем напряжений. Бандажная полка 1 имеет выступ 8 и ответный паз 9. Промежуточное тело 5 имеет выступ 10 с ответным пазом 11.

Отношение высоты L аэродинамических профилей 2 к высоте Н промежуточного тела 5 находится в диапазоне от 0,5 до 2,3. Отношение ширины b шейки хвостовика 6 к ширине b1 полки хвостовика 7 находится в диапазоне от 0,1 до 0,7. В конкретном примере выполнения отношения L/H и b/b1 находятся в указанных диапазонах.

Высота h выступа 10 промежуточного тела 5 равна высоте Н промежуточного тела 5.

Контактная поверхность бандажной полки 1 включает контактную поверхность 12 выступа 8 и контактную поверхность 13 ответного паза 9.

Контактная поверхность промежуточного тела 5 включает контактную поверхность 14 выступа 10 и контактную поверхность 15 ответного паза 11.

Контактная поверхность 14 выступа 10 промежуточного тела 5 взаимосоответствует контактной поверхности 15 его ответного паза 11.

Контактные поверхности промежуточного тела 5 выполнены в виде линейчатых поверхностей 16, каждая из которых образована одной прямой, как со стороны выступа 10, так и со стороны ответного паза 11.

Пакет рабочих лопаток выполнен одним из способов, таким как механическая обработка на станке с ЧПУ одной заготовки, например, цельнофрезерованным.

Для изготовления пакета рабочих лопаток применяют в качестве материалов 18Х11МНФБ-Ш, 08Х16Н13М2Б.

Предлагаемая конструкция работает следующим образом.

В процессе работы паровая турбина переходит на режим частичной нагрузки, перекрываются отдельные регулирующие клапаны (на фиг. не показаны), расход пара перераспределяется через остальные клапаны, увеличивается перепад давления на ступень, уменьшается степень парциальности ступени, образуется неравномерная подача пара из направляющего аппарата (на фиг. не показан) на входные кромки 3 аэродинамических профилей 2 пакета рабочих лопаток. В пакетах рабочих лопаток провоцируется значительный рост переменной нагрузки от парового потока и напряжений парового изгиба. Выполнение пакета рабочих лопаток с оптимальными прочностными характеристиками согласно заявляемому техническому решению, обеспечивает его эксплуатационную надежность на вышеуказанных режимах работы паровой турбины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сборная диафрагма паровой турбины | 2024 |

|

RU2827401C1 |

| Рабочая лопатка паровой турбины | 2023 |

|

RU2815341C1 |

| Рабочая лопатка высоконагруженной ступени паровой турбины | 2023 |

|

RU2813717C1 |

| Наборная диафрагма паровой турбины | 2022 |

|

RU2793871C1 |

| Устройство для сборки рабочих лопаток на диске ротора осевой турбомашины | 2023 |

|

RU2820539C1 |

| Рабочее колесо восьмой ступени ротора компрессора высокого давления (КВД) турбореактивного двигателя (варианты), диск рабочего колеса ротора КВД, лопатка рабочего колеса ротора КВД, лопаточный венец рабочего колеса ротора КВД | 2016 |

|

RU2630924C1 |

| Рабочее колесо девятой ступени ротора компрессора высокого давления (КВД) турбореактивного двигателя, диск рабочего колеса ротора КВД, лопатка рабочего колеса ротора КВД, лопаточный венец рабочего колеса ротора КВД | 2016 |

|

RU2630925C1 |

| Рабочее колесо шестой ступени ротора компрессора высокого давления (КВД) турбореактивного двигателя (варианты), диск рабочего колеса ротора КВД, лопатка рабочего колеса ротора КВД, лопаточный венец рабочего колеса ротора КВД | 2016 |

|

RU2630922C1 |

| Рабочее колесо седьмой ступени ротора компрессора высокого давления (КВД) турбореактивного двигателя (варианты), диск рабочего колеса ротора КВД, лопатка рабочего колеса ротора КВД, лопаточный венец рабочего колеса ротора КВД | 2016 |

|

RU2630923C1 |

| Крепление рабочих лопаток на диске ротора осевой турбомашины | 2024 |

|

RU2838115C1 |

Изобретение относится к области энергомашиностроения, в частности паротурбиностроения, и может быть использовано при проектировании пакетов рабочих лопаток высоконагруженных ступеней цилиндров высокого давления паровых турбин. Пакет рабочих лопаток паровой турбины выполнен как единое целое и содержит бандажную полку, по меньшей мере два аэродинамических профиля с входными и выходными кромками, соединенных с бандажной полкой по их периферийным сечениям, промежуточное тело, расположенное между шейкой хвостовика и аэродинамическими профилями, соединенное с ними по их корневым сечениям, полку хвостовика. Как бандажная полка, так и промежуточное тело имеют контактные поверхности и снабжены выступами с ответными пазами, причем контактные поверхности включают контактные поверхности выступов и ответных пазов. Отношение высоты аэродинамических профилей к высоте промежуточного тела находится в диапазоне от 0,5 до 2,3. Отношение ширины шейки хвостовика к ширине полки хвостовика находится в диапазоне от 0,1 до 0,7. Высота выступа промежуточного тела равна высоте промежуточного тела. Контактные поверхности промежуточного тела выполнены в виде линейчатых поверхностей, каждая из которых образована одной прямой, как со стороны выступа, так и со стороны ответного паза, причем контактная поверхность выступа промежуточного тела взаимосоответствует контактной поверхности его ответного паза. Технический результат - обеспечение эксплуатационной надежности пакета рабочих лопаток на различных режимах работы паровой турбины. 5 ил.

Пакет рабочих лопаток паровой турбины, выполненный как единое целое и содержащий бандажную полку, по меньшей мере два аэродинамических профиля с входными и выходными кромками, соединенных с бандажной полкой по их периферийным сечениям, промежуточное тело, расположенное между шейкой хвостовика и аэродинамическими профилями, соединенное с ними по их корневым сечениям, полку хвостовика, при этом как бандажная полка, так и промежуточное тело имеют контактные поверхности и снабжены выступами с ответными пазами, причем контактные поверхности включают контактные поверхности выступов и ответных пазов, отличающийся тем, что отношение высоты аэродинамических профилей к высоте промежуточного тела находится в диапазоне от 0,5 до 2,3, отношение ширины шейки хвостовика к ширине полки хвостовика находится в диапазоне от 0,1 до 0,7, высота выступа промежуточного тела равна высоте промежуточного тела, контактные поверхности промежуточного тела выполнены в виде линейчатых поверхностей, каждая из которых образована одной прямой, как со стороны выступа, так и со стороны ответного паза, причем контактная поверхность выступа промежуточного тела взаимосоответствует контактной поверхности его ответного паза.

| CN 113027536 A, 25.06.2021 | |||

| CN 202055869 U, 30.11.2011 | |||

| Установка для изготовления резинотехнических изделий | 1987 |

|

SU1519898A1 |

| US 4840539 A, 20.06.1989 | |||

| US 5829955 A, 03.11.1998 | |||

| RU 2063518 C1, 10.07.1996 | |||

| JPH 10231702 A, 02.09.1998. | |||

Авторы

Даты

2024-08-22—Публикация

2023-11-21—Подача