Область техники, к которой относится изобретение

Изобретение относится к области очистки жидких углеводородов, в частности масел, а также гидравлических жидкостей, и может быть использовано в энергетике, авиационной, электротехнической и автомобильной промышленности для очистки и регенерации сред как минерального, так и растительного происхождения.

Уровень техники

Ужесточение требований по экологической безопасности при возрастании стоимостных показателей потребляемых ресурсов делают проблему восстановления физико-механических - эксплуатационных показателей жидких углеводородов с одновременным сгущением отделяемых загрязнителей особенно значимой, а совершенствование машин и механизмов с увеличением нагрузок на их детали и узлы приводят к необходимости повышения требований к чистоте горюче-смазочных сред. Очень актуальна эта задача для обеспечения функционирования энергетических объектов, где требуется обработка сильно обводненных с большим количеством загрязняющих частиц значительных объемов турбинного, кабельного и трансформаторного масел при проведении ремонтных и регламентных работ.

Перед авторами стояла задача - разработать способ очистки масел минерального и растительного происхождения технологически простого при проектировании и эффективного при реализации.

Как показал анализ патентной и научно-технической литературной информации наиболее перспективными способами разделения и очистки по сравнению с другими являются способы, основанные на фильтрации масел. Однако одним из существенных ограничений для их применения является проблема восстановления фильтрующих свойств разделительных перегородок.

Известен способ очистки масел, заключающийся в тангенциальном отделении мехпримесей и воды при движении масла по внутренним объемам пористых гидрофобных трубок и последующей доочистке на коалесцирующих и сорбирующих фильтрах. Однако при его реализации необходимы дополнительные энергозатраты для подготовки жидкой среды (так при нагревании часть эмульгированной воды переходит в растворенное состояние), а также для отделения накопленной воды из объемов сорбирующих фильтров и подохлаждения фильтрата, при этом эффективность разделения резко падает из-за накопления механических примесей и воды в объемах последних. (РФ, патент №2135256, B01D 19/00, 1999 г.).

Известен способ очистки масел, заключающийся в отделении мехпримесей на фильтрующей перегородке, укрупнении микрокапель при прохождении среды через коагулирующую перегородку с последующим их отрывом от ее поверхности под действием сил тяжести, сепарации не скоагулировавшихся микрокапель воды на поверхности водоотталкивающей перегородки, последующем осаждении скоагулировавшихся капель в отстойнике. При этом используется только кинетическая энергия потока очищаемой среды и отсутствует необходимость в использовании какой-либо механической или электрической энергии. Однако при осуществлении способа относительно невелик ресурс разделительных перегородок, велика трудоемкость замены выработавших свой ресурс водоотделяющих и фильтрующих элементов, а также резко снижается эффективность водоотделения при повышении вязкости масел, кроме того, эффективность очистки существенно зависит от конструктивных параметров коагулирующей и водоотделяющей перегородок, а также гидродинамических характеристик потока жидкой среды. (К.В. Рыбаков, Е.Н. Жулдыбин, В.П. Коваленко. Обезвоживание авиационных горюче-смазочных материалов. - М.: «Транспорт», 1979 г., с. 149-151).

Наиболее близким по технической сущности и взятым за прототип является способ очистки технических масел, включающий принудительную тангенциальную подачу исходного масла в предфильтр, в котором под воздействием электростатических зарядов и закрутки потока происходит отделение мехпримесей и коагуляция воды, после чего частично очищенное масло в предфильтре разделяют на два потока, один из которых в контуре циркуляции подвергают дополнительной очистке, технологический процесс которой идентичен процессу очистки в предфильтре, и смешивают с потоком итсходного масла, а второй поток из предфильтра подают на фильтр тонкой очистки, на выходе которого осуществляют отбор паров воды, очищенного масла и обводненных мехпримесей, отличающийся тем, что на поток исходного масла воздействуют магнитным полем напряженностью 0,06 А/м и частотой 0,8 МГц до снижения кинематической вязкости масла на 10% от исходного значения и осуществляют ударно-волновую подачу масла с частотой 0,33 Гц и скоростью 2,4 м/сек в предфильтр, а второй поток из предфильтра перед подачей на фильтр тонкой очистки нагревают до 70°С и эжектируют в дополнительный тангенциальный разделитель, из которого под действием разряжения в 75 кПа отбирают паровоздушную смесь, а частично очищенное масло принудительно подают на фильтр тонкой очистки из полимера пространственно-глобулярной структуры с размером пор 0,4-0,6 мкм. (РФ, патент№2547750, B01D 36/00, 2015 г.).

Однако указанный способ технологически сложен и энергозатратен и требует большого объема дополнительного оборудования для его функционирования.

Раскрытие изобретения

Технический результат изобретения - повышение эффективности очистки масел.

Указанный технический результат достигается тем, что в известном способе очистки масел от мехпримесей и воды, включающем принудительную тангенциальную подачу исходного масла в предфильтр, в котором под воздействием закрутки потока происходит отделение мехпримесей и воды, после чего частично очищенное масло в предфильтре разделяют на два потока, один из которых в контуре циркуляции смешивают с потоком исходного масла, а второй поток из предфильтра перед подачей на фильтр тонкой очистки эжектируют в тангенциальный разделитель, из которого под действием разряжения 75 кПа отбирают паровоздушную смесь, а частично очищенное масло принудительно подают на фильтр тонкой очистки из полимера пространственно-глобулярной структуры с размером пор 0,4-0,6 мкм, на выходе которого осуществляют отбор очищенного масла, отличающийся тем, что отделение основной части мехпримесей и свободной воды производят на неполнопоточном гидродинамическом предфильтре, один выходной поток которого в контуре циркуляции регулируют вентилем, а второй очищают на гидрофобной разделительной перегородке его фильтроэлемента, которую выполняют из тонкостенной пластмассовой трубы с возможностью изменения размеров пор - щелевых каналов, при этом второй поток из неполнопоточного гидродинамического предфильтра насыщают инертным газом и диспергируют, инициируют кавитацию при закрутке и торможении потока на перегородке из ВПЯМ дна стакана тангенциального разделителя, испаряют растворенную воду из масла на развитой пористой боковой поверхности верхней части стакана тангенциального разделителя, а в нижней на выходе из него разворачивают дисперсный поток масла на 180°. при контакте с вогнутой поверхностью отражателя, отделяют с пузырьками воздуха и инертного газа частицы мехапримесей и паров воды, собирают частично очищенное масло в нижней части объема тангенциального разделителя при перетекании через перфорированную армированную металлической сеткой с гидрофобным покрытием боковую стенку отражателя.

Описание чертежа

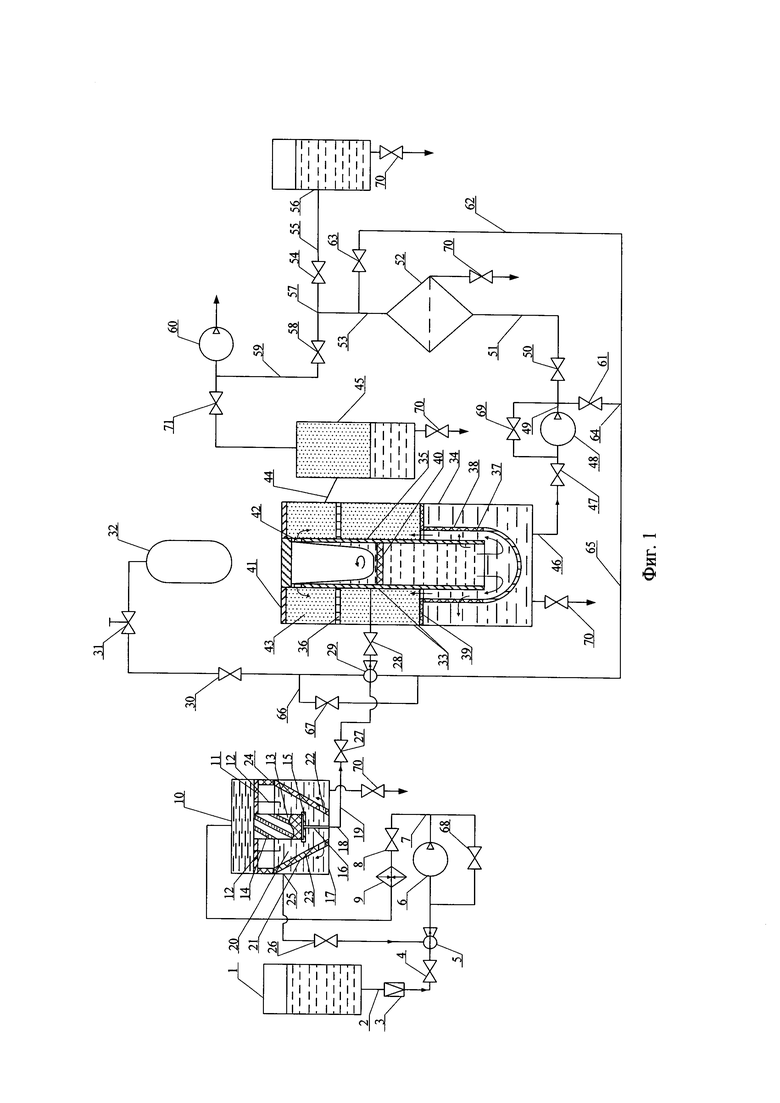

На фиг. 1 представлена блок-схема установки, реализующей способ очистки масел.

Установка содержит бак 1 для очищаемого масла, связанный трубопроводом 2 через обратный клапан 3 и шаровой кран 4 с эжектором 5 и всасывающим патрубком многоступенчатого центробежного насоса 6, выход которого трубопроводом 7 через шаровой кран 8 и проточный подогреватель 9 подключен к неполнопоточному гидродинамическому предфильтру 10. При этом в горизонтальной перегородке 11 неполнопоточного гидродинамического предфильтра 10 установлены угловые насадки 12 подвижные в вертикальной и горизонтальной плоскостях, а также фильтроэлемент 13, разделительная перегородка которого выполнена из тонкостенной пластмассовой трубы с гидрофобными свойствами. Подвижная перегородка фильтроэлемента 13 выполнена с нарезанными винтовыми рядами щелевых каналов 14 и закреплена штифтами с подвижным дном 15 фильтроэлемента 13. Полый шток 16 с микрометрической резьбой установлен в подвижном дне 15 фильтроэлемента 13 с возможностью перемещения в герметичном сопряжении с нижней крышкой 17 неполнопоточного гидродинамического предфильтра 10, соединен с выходом неполнопоточного гидродинамического предфильтра 10 патрубком 18 с трубопроводом 19. В кольцевом зазоре 20 неполнопоточного гидродинамического предфильтра 10 размещена полая насадка 21 в виде усеченного конуса, установленная торцом меньшего диаметра в кольцевой расточке нижней крышки 17 без контакта с фильтроэлементом 13. В полой насадке 21 по периметру ниже фильтроэлемента 13 выполнены радиальные отверстия 22. Внутренняя поверхность полой насадки 21 армирована пенометаллом 23, обладающим коагулирующими свойствами. Полая насадка 21 фиксируется горизонтальной перегородкой 11 через кольцевой проставок 24 при сборке неполнопоточного гидродинамического предфильтра 10. Второй выход 25 неполнопоточного гидродинамического предфильтра 10 в контуре циркуляции связан трубопроводом с вентилем 26 с всасывающим патрубком центробежного насоса 6 через эжектор 5. Трубопровод 19 с вентилями 27 и 28 связан с дополнительным эжектором 29, к которому через вентиль 30 и редуктор 31 подсоединен баллон 32 с сухим инертным газом и тангенциальный разделитель 33, который выполнен в виде двух коаксиальных цилиндрических сообщающихся обечаек 34, 35. При этом внутренняя поверхность обечайки 35 армирована пенометаллом. Обечайка 35 крепится на пилонах 36 к наружной обечайке 34, а в нижней части сообщается с отражателем 37, изготовленном в виде параболоида вращения с перфорированной боковой поверхностью, армированной металлической сеткой 38 с гидрофобным покрытием, и фиксируется на кольцевой вставке 39 штифтами. В средней части объема внутренней обечайки 35 под тангенциальным входом потока жидкой среды в вихревую камеру резьбовыми шпильками закреплено дно 40 стакана тангенциального разделителя 33 - круглая перегородка из ВПЯМ. Внутренняя обечайка 35 прикреплена к крышке 41 тангенциального разделителя 33 и в верхней части имеет отверстия 42 для отвода загрязненной среды в коаксиальный зазор 43 между обечайками 34 и 35. Переливами 44 коаксиальный зазор 43 соединен с емкостью для загрязнителя 45. Трубопроводом 46 с шаровым краном 47 нижняя часть обечайки 34 тангенциального разделителя 33 связана с шестеренчатым насосом 48, который трубопроводом 49 с шаровым краном 50 соединен с входным патрубком 51 фильтра 52 тонкой очистки с сорбирующими свойствами. Выход фильтра 52 тонкой очистки трубопроводами 53, 55 и шаровой кран 54 связан с резервуаром 56 для сбора очищенного масла, а через тройник 57 с шаровым краном 58 трубопроводом 59 с вакуумным насосом 60. Выход шестеренчатого насоса 48 через шаровой кран 61 трубопроводом 62 с шаровым краном 63 связан с выходом фильтра 52 тонкой очистки. Трубопровод 62 с тройником 64 связан подпитывающей магистралью 65 с дополнительным эжектором 29, который снабжен обводным трубопроводом 66 с шаровым краном 67. Подающий 6 и шестеренчатый насосы 48 обвязаны байпасными трубопроводами с вентилями 68 и 69 соответственно для регулирования их производительности. Неполнопоточный гидродинамический предфильтр 10, обечайка 34 тангенциального разделителя 33, емкость 45 для загрязнителя, фильтр 52 тонкой очистки, резервуар 56 для сбора очищенного масла имеют сливные патрубки с шаровыми кранами 70. Для отвода паров воды, воздуха и газа при вакуумировании насосом 60 из верхней части обечайки 34 тангенциального разделителя 33, емкости 45 и объема фильтра тонкой очистки 52, крышка емкости 45 снабжена трубопроводом с отсечным краном 71, а корпус фильтра 52 тонкой очистки - выходным трубопроводом 53 с шаровым краном 58.

Использование неполнопоточного гидродинамического предфильтра 10 с закруткой и очисткой потока масла на разделительной перегородке с гидрофобными свойствами фильтроэлемента 13, выполненного из фторопласта Ф-4 (ГОСТ 10007-80), за счет действия центробежных, а также сил поверхностного натяжения позволяет более полно отделять свободную воду и мехпримеси. При этом «разрезы» щелевых каналов 14 пор ориентированы под углом 90° к вектору скорости набегающего потока с загрязнителями (мехпримесями и капельками воды) и площадь их контакта значительно больше, чем при взаимодействии с образующей квадратной ячейки фильтроэлемента, изготовленного из проволочной сетки с гидрофобным покрытием, а учитывая, что поверхности щелевых каналов 14 выполнены с наклоном по направлению потока жидкой среды, то количество отраженных частиц мехпримесей и капелек воды дополнительно увеличивается, т.е. тонкость гидродинамической фильтрации существенно возрастает.

Уменьшение площади проходного сечения щелевых каналов 14 пор фильтроэлемента 13 при перемещения полого штока 16 позволяет увеличить отделение воды, так как установлено, что капли воды практически не проходят через отверстия, размер которых не превышает 0,4 диаметра капель. (К.В. Рыбаков, Е.Н. Жулдыбин, В.П. Коваленко. Обезвоживание авиационных горюче-смазочных материалов. - М.: «Транспорт», 1979 г., с. 146).

Насыщение нагретого масла «сухим» инертным газом (например, азотом) из баллона 32 обеспечивает при эжектировании создание однородной дисперсной среды, которая при закрутке и торможении на дне 40 пористого стакана внутренней обечайки 35 интенсифицирует кавитацию с испарением паров жидкости (воды) и удалением газа на развитых пористых боковых поверхностях стакана разделителя 33.

«Разворот» дисперсного потока нагретого масла, прошедшего через пористую перегородку из ВПЯМ дна 40 стакана тангенциального разделителя 33, при взаимодействии с вогнутой поверхностью параболоида вращения отражателя 37 (причем нижний конец внутренней обечайки 35 находится в его фокусе), позволяет организовать поток параллельный стенкам отражателя 37. Это обеспечивает эффективное удаления большей части оставшихся мехпримесей, растворенных газов и паров воды в верхнюю часть объема обечайки 34 тангенциального разделителя 33 для последующей эвакуации в емкость для сбора загрязнителя 45.

Осуществление изобретения

Необходимо очистить трансформаторное масло ТК ОКП ГОСТ 982-85 в объеме 400 л (исходное содержание мехпримесей 5 мг/л - 0,0005% масс. и воды 10 мг/л - 0,001%, вязкость кинематическая при 20°С - 30 мм2/с, при 50°С - 8 мм2/с), в которое внесены загрязнители: кварцевая пыль и вода в объемах 60 г и 60 мл соответственно. Загрязнители с помощью центробежного насоса 6 диспергируются в объеме 400 л. Подготовленное трансформаторное масло (с концентрациями 0,0175% масс. мехпримесей и 0,02% масс. воды) из бака 1 для очищаемого масла подается насосом 6 предварительно подогретым до 30°С (кинематическая вязкость которого уменьшается до 14,7 мм2/с) проточным нагревателем 9 на вход неполнопоточного гидродинамического предфильтра 10. Тангенциальная подача потока масла с его закруткой с помощью угловых насадок 12 при регулировании гидравлического сопротивления фильтроэлемента 13 и действии центробежных сил, а также сил поверхностного натяжения в щелевых каналах 14 пор фильтроэлемента 13, позволяют выбирать оптимальный режим очистки, обеспечивающий отделение основной части свободной воды. При этом загрязнители - мехпримеси и капли эмульгированной воды хорошо смываются с перегородок щелевых каналов 14, чем обеспечивается больший межрегенерационный период работы неполнопоточного гидродинамического предфильтра 10. Из неполнопоточного гидродинамического предфильтра 10 масло распределяется на два потока, один из которых в контуре циркуляции по трубопроводу с вентилем 26 подают через эжектор 5 на вход насоса 6, а второй дополнительно доочищают в тангенциальном разделителе 33. Подаваемое масло в тангенциальный разделитель 33 с содержанием мехпримесей - 0,0013% масс. и воды - 0,0015% масс. насыщают сухим инертным газом (например, азотом) из баллона 32 и диспергируют при эжектировании в вихревую камеру над пористым дном 40 стакана внутренней обечайки 35 тангенциального разделителя 33. Закрутка и торможение дисперсной среды на дне стакана 40 обуславливают интенсивную кавитацию, при активном испарении паров воды и газовоздушной смеси при равномерном растекании на пористой поверхности внутренней обечайки 35 и создании разряжения 75 кПа вакуумным насосом 60. Регулировочные вентили 27, 28, 30, 68, и 69 позволяют поддерживать необходимые расходы инертного газа и масла, стабилизировать температурный режим и тем самым управлять работой тангенциального разделителя 33. При этом часть диспергированного масла с мельчайшими пузырьками воздуха и инертного газа с частицами мехпримесей и капелек воды под действием гравитационных сил и работы шестеренчатого насоса 48 постоянно выносятся с потоком масла из нижней части объема внутренней обечайки 35 тангенциального разделителя 33 и контактируют с вогнутой поверхностью отражателя 37, объединяются в комплексы и всплывают с пеной. Через перфорированную боковую поверхность отражателя 37, армированную металлической сеткой с гидрофобным покрытием, идет эвакуация очищенного масла, которое шестеренчатым насосом 48 подается на фильтр 52 тонкой очистки из ПГС-полимера и собирается в предварительно отвакуумированный резервуар 56 для сбора очищенного масла. При принудительной подаче шестеренчатым насосом 48 на фильтр 52 тонкой очистки с размером пор 0,4-0,6 мкм фильтроэлемента и сорбционной емкости единицы его объема 0,2-0,3 г/см3, удаляют мехпримеси до 0,0009% масс. и доосушают масло до 0,0001% масс.

Для регенерации фильтра 52 тонкой очистки закрываются вентили 27, 28, шаровые краны 50, 54, 58 и 61 и открываются шаровые краны 67, 63. Чередующимися продувками сухим инертным газом из баллона 32 из фильтра 52 тонкой очистки удаляется капельная сорбированная вода из глобул ПГС-фильтра и накопившиеся мехпримеси с его пористых поверхностей, которые сбрасываются через открытый шаровой кран 70 на фильтре 52 тонкой очистки. Вакуумированием фильтра 52 тонкой очистки насосом 60 при закрытых шаровых кранах 50, 54, 63, 70 (на фильтре 52) и отсечном кране 71 окончательно доосушают его объем. После регенерации закрываются шаровые краны 58, 63, 67 и 70 (на фильтре 52) и открываются вентили 27, 28 и шаровые краны 50, 54, 61, при этом вакуумный насос 60 отключается от объема фильтра 52 тонкой очистки, прекращается подача инертного газа в объем фильтра 52 тонкой очистки при закрытом вентиле 63, устройство готово к работе.

Эффективность реализации разработанного способа сравнивается с результатами очистки масла с помощью выбранного прототипа.

Пример 1. Очистке подвергается трансформаторное масло ТК ОКП слитое при ремонте выключателя на заводе РЭТО. Объем масла составляет 600 л. Определяем содержание воды и мехпримесей до и после предфильтра 10, а также на выходе из тангенциального разделителя 33. Результаты эксперимента представлены в таблице 1.

Пример 2. Очистке подвергается льняное масло (ГОСТ 5791-81) для последующей термической обработки. Объем масла составляет 150 л. Определяем содержание воды и мехпримесей до и после неполнопоточного гидродинамического предфильтра 10, а также на выходе из тангенциального разделителя 33. Результаты эксперимента представлены в таблице 2.

Из приведенных результатов видно, что очистка масел от мехпримесей и воды на гидродинамическом неполнопоточном предфильтре 10 и в тангенциальном разделителе 33 при создании кавитации в жидкой среде обеспечивают более высокую степень отделения загрязнителей, что существенно влияет на работу фильтра 52 тонкой очистки, удлиняет период времени между регенерациями, т.е. тем самым снижает затраты на обеспечение его функционирования.

Таким образом, использование совокупности приемов, связанных с применением многоступенчатого отделения основного объема мехпримесей и воды при тангенциальной подаче на гидрофобную разделительную перегородку фильтроэлемента с регулируемыми щелевыми каналами - порами неполнопоточного гидродинамического предфильтра, дальнейшей доочистке дисперсной среды, насыщенной инертным газом, при кавитации закрученного потока в вихревой камере тангенциального разделителя, испарении растворенной воды на развитой пористой поверхности верхней части стакана тангенциального разделителя, отделении с пузырьками воздуха и инертного газа частиц мехпримесей и паров воды при развороте дисперсного потока масла на 180° на выходе из нижней части стакана разделителя при контакте с вогнутой поверхностью отражателя, сборе частично очищенного масла в нижней части тангенциального разделителя при перетекании через перфорированную армированную металлической сеткой с гидрофобным покрытием боковую стенку отражателя, позволяет существенно повысить степень очистки масел от мехпримесей и воды как после неполнопоточного гидродинамического предфильтра, так и тангенциального разделителя и тем самым увеличить интервал между регенерациями фильтра тонкой очистки, снизить трудо- и энергозатраты на обслуживание, т.е. повысить эффективность очистки масла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ТЕХНИЧЕСКИХ МАСЕЛ | 2014 |

|

RU2547750C1 |

| СПОСОБ ОЧИСТКИ ЖИДКИХ УГЛЕВОДОРОДОВ | 2010 |

|

RU2443753C1 |

| СПОСОБ ОЧИСТКИ МАСЕЛ | 2007 |

|

RU2368643C2 |

| УСТАНОВКА ДЛЯ ГИДРОДИНАМИЧЕСКОЙ ОЧИСТКИ ЖИДКИХ СРЕД ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2021 |

|

RU2779899C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ НЕФТЕПРОДУКТОВ | 2015 |

|

RU2594213C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ МОТОРНЫХ ТОПЛИВ ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2018 |

|

RU2687903C1 |

| Способ определения содержания свободной воды в углеводородном топливе | 2024 |

|

RU2824024C1 |

| Устройство для фильтрации жидкости | 1983 |

|

SU1165428A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ РАСТВОРЕННЫХ НЕФТЕПРОДУКТОВ | 2015 |

|

RU2584532C1 |

| СПОСОБ ОЧИСТКИ ПОДЗЕМНЫХ ВОД ОТ ЖЕЛЕЗА | 2011 |

|

RU2466942C2 |

Изобретение относится к разделению и очистке жидких сред, в частности масел и гидравлических жидкостей, от мехпримесей, эмульгированной и растворенной воды. Раскрывается способ очистки технических масел от мехпримесей и воды, включающий принудительную тангенциальную подачу исходного масла в предфильтр. В предфильтре под воздействием закрутки потока происходит отделение мехпримесей и воды. После этого частично очищенное масло в предфильтре разделяют на два потока, один из которых в контуре циркуляции смешивают с потоком исходного масла, а второй поток из предфильтра эжектируют в тангенциальный разделитель. Далее, из растворителя под действием разряжения 75 кПа отбирают паровоздушную смесь. Частично очищенное масло принудительно подают на фильтр тонкой очистки из полимера пространственно-глобулярной структуры с размером пор 0,4-0,6 мкм. На выходе из фильтра осуществляют отбор очищенного масла. При этом отделение основной части мехпримесей и свободной воды производят на неполнопоточном гидродинамическом предфильтре, один выходной поток которого в контуре циркуляции регулируют вентилем, а второй очищают на гидрофобной разделительной перегородке его фильтроэлемента. Перегородку выполняют из тонкостенной пластмассовой трубы с возможностью изменения размеров пор - щелевых каналов. Второй поток из неполнопоточного гидродинамического предфильтра перед подачей на фильтр тонкой очистки насыщают инертным газом и диспергируют. Затем инициируют кавитацию при закрутке и торможении потока в вихревой камере на перегородке из ВПЯМ дна стакана тангенциального разделителя. После этого испаряют растворенную воду из масла на развитых пористых боковых поверхностях в верхней части стакана тангенциального разделителя, а в нижней на выходе из него разворачивают дисперсный поток масла на 180° при контакте с вогнутой поверхностью отражателя и отделяют с пузырьками воздуха и инертного газа частицы мехпримесей и паров воды. Затем собирают частично очищенное масло в нижней части тангенциального разделителя при перетекании через перфорированную армированную металлической сеткой с гидрофобным покрытием боковую стенку отражателя. Технический результат изобретения заключается в повышении эффективности очистки масел. 1 ил., 2 табл., 2 пр.

Способ очистки технических масел от мехпримесей и воды, включающий принудительную тангенциальную подачу исходного масла в предфильтр, в котором под воздействием закрутки потока происходит отделение мехпримесей и воды, после чего частично очищенное масло в предфильтре разделяют на два потока, один из которых в контуре циркуляции смешивают с потоком исходного масла, а второй поток из предфильтра эжектируют в тангенциальный разделитель, из которого под действием разряжения 75 кПа отбирают паровоздушную смесь, а частично очищенное масло принудительно подают на фильтр тонкой очистки из полимера пространственно-глобулярной структуры с размером пор 0,4-0,6 мкм, на выходе которого осуществляют отбор очищенного масла, отличающийся тем, что отделение основной части мехпримесей и свободной воды производят на неполнопоточном гидродинамическом предфильтре, один выходной поток которого в контуре циркуляции регулируют вентилем, а второй очищают на гидрофобной разделительной перегородке его фильтроэлемента, которую выполняют из тонкостенной пластмассовой трубы с возможностью изменения размеров пор - щелевых каналов, при этом второй поток из неполнопоточного гидродинамического предфильтра перед подачей на фильтр тонкой очистки насыщают инертным газом и диспергируют, инициируют кавитацию при закрутке и торможении потока в вихревой камере на перегородке из ВПЯМ дна стакана тангенциального разделителя, испаряют растворенную воду из масла на развитых пористых боковых поверхностях в верхней части стакана тангенциального разделителя, а в нижней на выходе из него разворачивают дисперсный поток масла на 180° при контакте с вогнутой поверхностью отражателя и отделяют с пузырьками воздуха и инертного газа частицы мехпримесей и паров воды, собирают частично очищенное масло в нижней части тангенциального разделителя при перетекании через перфорированную армированную металлической сеткой с гидрофобным покрытием боковую стенку отражателя.

| СПОСОБ ОЧИСТКИ ТЕХНИЧЕСКИХ МАСЕЛ | 2014 |

|

RU2547750C1 |

| СПОСОБ ОЧИСТКИ МАСЕЛ | 2007 |

|

RU2368643C2 |

| WO 2010134822 A1, 25.11.2010 | |||

| US 4498992 A1, 12.02.1985. | |||

Авторы

Даты

2024-03-21—Публикация

2023-05-24—Подача