Изобретение относится к области получения волокнонаполненных полимерных композиций на основе полиамидов инженерно-технического назначения, а именно, химической, нефтегазовой, пищевой, а также машиностроительной и железнодорожной промышленности в качестве деталей с повышенными механическими, физическими, химическим свойствами, в том числе теплостойкостью, хим- и атмосферостойкостью, изготовленные путем механической обработки, например, фрезеровкой.

Известен способ получения базальтонаполненной полиамидной композиции, предназначенной для изготовления литьем под давлением различных деталей конструкционного и общего назначения, включающий смешивание гранулята первичного ПА-6 в количестве 100 мас. ч. и измельченных на шаровой мельнице, затем просеянных через сито отходов базальтовой ваты с размером частиц 40-63 мкм в количестве 15 мас. ч; и отличающаяся высокой теплостойкостью и повышенными механическими свойствами. По мнению авторов, [Патент RU 2467032, МПК C08J 5/04, C08L 77/00, C08K 3/34, опубл. 20.11.2012], введение в композицию отходов базальтовой ваты в качестве наполнителя позволяет исключить ее утилизацию, решая экономическую и экологическую задачу современного общества.

Однако, недостатком вышеописанного способа является длительность, многостадийность, включая получение самого полиамида - один технологический процесс, наполнение полиамида - другой технологический процесс, третий - изготовление деталей из волокнонаполненного полиамида, отличающиеся невысокими значениями теплостойкости.

Известен также способ получения композиционного материала на основе полиамида [Патент RU 2661235, МПК C08J 77/02, C08K 3/04, C08G 69/16, C08J 5/16, C08F 2/44, опубл. 13.07.2018], включающий синтез полиамида-6 катионной полимеризации в присутствии катализатора ортофосфорной кислоты и модифицирующей добавки - окисленного графита при температуре 245-255°С в течение 4 ч. Получение композиционного материала и последующее его измельчение до дисперсного состояния проводят для дальнейшей переработки, например, литьем под давлением, прессованием полученного материала в изделия. Катионную полимеризацию полиамида-6 проводят при следующем соотношении компонентов, мас. %:

Недостатком данного способа является отсутствие возможности реализовать непрерывный технологический процесс, включающий синтез, наполнение и изготовление деталей, невозможность повышения повысить физико-механические свойства, а также сложность распределения малого количества модифицирующей добавки в композиционной смеси.

Наиболее близким решением к заявляемому способу получения волокнонаполненной композиции по технической сущности (взятой за прототип) является способ получения композиционного материала на основе полиамида-6 и полиакрилонитрильного технического жгутика методом катионной полимеризации [Изучение свойства ПАН-волокнистых наполнителей и полиамидного композита на их основе / Волкова Е.С., Борисова Н.В., Устинова Т.П. // Современные твердофазные технологии: теория, практика и инновационный менеджмент: материалы XI Международной научно-инновационной молодежной конференции, Тамбов. 30 октября -01 ноября 2019 г. - Тамбов: Изд-во ИП Чеснокова А.В., 2019. - С. 244-246]. В работе показан армирующий эффект от введения 10% полиакрилонитрильного технического жгутика в полимеризующуюся систему полиамида, в результате чего наблюдается повышение физико-механических свойств, в том числе теплостойкости.

Недостатком данного способа является невысокие показатели механических, физических, химических свойств получаемого материала, а также повышение его себестоимости из-за введения первичного наполнителя и дополнительной стадии переработки композита в готовое изделие.

Задача настоящего изобретения заключается в получении материала с повышенными механическими, физическими, химическими свойствами, а также снижение его себестоимости за счет использования в качестве наполнителя отходов производства и сокращение его стадийности за счет отсутствия дополнительной стадии переработки.

Поставленная задача достигается тем, что в способе получения полиамида-6, наполненного волокнистыми отходами, введение в полиамидную матрицу разноокисленных волокнистых отходов окси-ПАН и проведение синтеза с последовательным повышением температуры создает условия для равномерного самопроизвольного распределения наполнителя в объеме матрицы, а также увеличению функциональных свойств, при этом снижается техногенное воздействие и экологическая напряженность процесса. Полученную смесь вакуумируют, синтез проводят при трехступенчатом повышении температуры начиная от 155-165°С в течение 30 мин, через 195-205°С - 30 мин с последующим увеличением до 240-250°С и выдерживают 3 часа. В качестве наполнителя используют смесь (разных по плотности от 1,20 до 1,34 г/см3) разноокисленных волокнистых отходов окси-ПАН длиной 5-10 мм.

Способ получения полиамида-6, наполненного волокнистыми отходами заключается в использовании для изготовления полиамидной композиции в качестве наполнителя смеси разных по плотности волокнистых разноокисленных отходов окси-ПАН, разная степень окисления которых дает возможность проводить синтез композиционного материала при ступенчатом повышении температуры, что обеспечивает равномерное самопроизвольное распределение волокон в объеме матрицы за счет создания ламинарных потоков в полимеризующейся системе. Последовательное повышение температуры синтеза также создает условия для направленного изменения химического состава и, как следствие, плотности волокнистого наполнителя до 1,40 г/см3: в процессе синтеза при более низкой температуре подвергаются структурным изменениям отходы со степенью окисления 0,2-0,4 плотностью от 1,20-1,26 г/см3. Дальнейшее повышение температуры синтеза обеспечивает структурные изменения наполнителя с более высокими степенями окисления 0,6-0,8 плотностью от 1,28 до 1,34 г/см3). При этом повышение температуры способствует более активной миграции мономера в объем и между слоями элементарных нитей волокнистого наполнителя плотностью до 1,40 г/см3.

Предлагаемое изобретение решается введением в капролактам в присутствии катализатора - ортофосфорной кислоты смеси резанных волокнистых отходов окси-ПАН длиной 5-10 мм и степенью окисления 0,2-0,8, плотностью 1,20-1,34 г/см3 в следующем соотношении компонентов, мас. %:

вакуумирование полученной смеси, проведение синтеза с последовательным трехступенчатым повышением температуры, начиная от 155-165°С в течение 30 мин, через 195-205°С - 30 мин с последующим увеличением до 240-250°С в течение 3 часов, охлаждение по окончании полимеризации полученного реактора. По окончании полимеризации реактор охлаждают, полученный композиционный материал извлекают и вырезают из него образцы фрезерованием для испытания.

При получении наполненного полиамида-6 предложенным способом использовали следующие стандарты:

ГОСТ 7850-2013 - Капролактам;

ГОСТ 6552-80 - Ортофосфорная кислота;

ТУ 2272-001-05286136-2015 - Отходы волокнистые разноокисленные окси-ПАН; ГОСТ 4670-2015 - Пластмассы. Определение твердости;

ГОСТ 24778-81 - Пластмассы. Метод определения прочности при сдвиге в плоскости листа;

ГОСТ 4651-2014 - Пластмассы. Метод испытания на сжатие;

ГОСТ 15088-2014 - Пластмассы. Метод определения температуры размягчения термопластов по Вика;

ГОСТ 15139-69 - Пластмассы. Методы определения плотности;

ГОСТ 4650-2014 - Пластмассы. Методы определения водопоглощения.

ГОСТ 17824-2005 - Полиамиды, волокна, ткани полиамидные. Методы определения экстрагируемых веществ

ГОСТ 12020-2018 - Пластмассы. Методы определения стойкости к действию химических сред.

Предлагаемое изобретение подтверждается следующими примерами:

Пример 1.

Способ получения полиамида-6, наполненного волокнистыми отходами со степенью окисления 0,2-0,8 плотностью 1,20-1,34 г/см3 включает следующие операции:

1. Совмещение компонентов в следующем соотношении, мас. %:

2. Вакуумирование композиции.

3. Синтез при ступенчатом повышении температуры:

температура 155-165°С в течение 30 мин,

температура 195-205°С в течение 30 мин,

температура 240-250°С в течение 3 ч.

4. Охлаждение полученного композиционного материала.

5. Изготовление образцов фрезерованием для испытания.

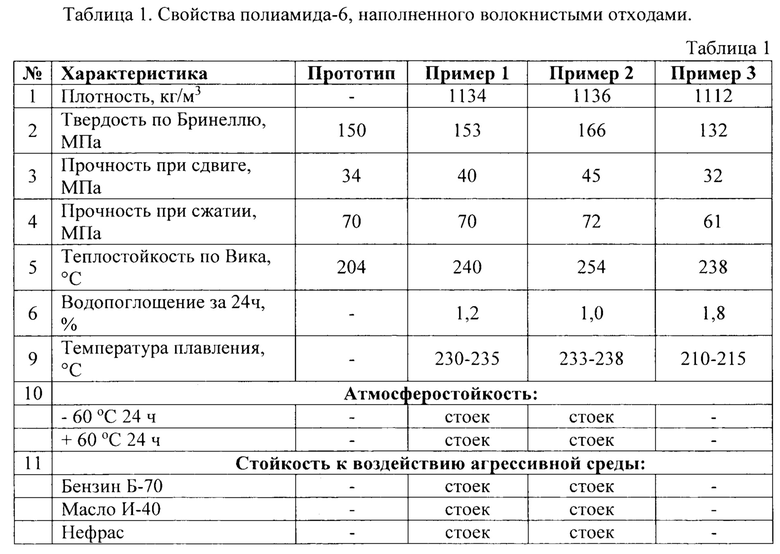

Свойства полиамида-6, наполненного волокнистыми отходами представлены в таблице 1.

Пример 2.

Способ получения полиамида-6, наполненного волокнистыми отходами осуществляется по примеру 1 при следующем соотношении компонентов, мас. %:

Свойства полиамида-6, наполненного волокнистыми отходами представлены в таблице 1.

Данная композиция содержит оптимальное количество волокнистого наполнителя, которое обеспечивает максимальное повышение основных характеристик композиционного материала по сравнению с прототипом и примерами 1,3.

В полиамидной композиции (пример 2) содержание волокнистого наполнителя - волокнистых разноокисленных отходов окси-ПАН составляет 20,0 мас. %. При снижении содержания наполнителя ниже 20,0 мас. % (пример 1) или его увеличении выше 20,0 мас. % (пример 3) наблюдается снижение механических характеристик и теплостойкости наполненного полиамида-6 по сравнению с примером 2 (таблица 1).

Оптимальным является состав композиции (пример 2), при котором наблюдается улучшение основных механических характеристик и теплостойкости полиамидного материала, а также снижение водопоглощения (таблица 1).

Таким образом, использование предложенного способа получения композиционного материала на основе полиамида-6 и введение в полиамидную матрицу 20,0 мас. % волокнистых разноокисленных отходов окси-ПАН на стадии синтеза методом катионной полимеризации является оптимальным, так как приводит к равномерному распределению его в объеме композиции за счет постепенного нагрева, что способствует увеличению твердости, теплостойкости, прочности при сдвиге и сжатии синтезируемого полиамидного композита, а также снижению водопоглощения, полученные образцы стойки как к воздействию знакопеременных температур, так и к воздействию агрессивных сред. Кроме того, введение волокнистых разноокисленных отходов окси-ПАН в количестве 20 мас. % обеспечивают снижение техногенного воздействия на окружающую среду, за счет утилизации отходов.

Пример 3.

Способ получения полиамида-6, наполненного волокнистыми отходами осуществляется по примеру 1 при следующем соотношении компонентов, мас. %:

Свойства полиамида-6, наполненного волокнистыми отходами представлены в таблице 1.

Данная композиция содержит максимальное количество вводимого наполнителя, которое не обеспечивает получение монолитного композиционного материала, образцы обладают рыхлой структурой со свободными участками волокон, что тем самым влияет на теплостойкость и твердость образца, также проявляется тенденция к повышению водопоглощения по сравнению с примером 1, 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ПОЛИАМИДА | 2017 |

|

RU2661235C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩАЯ КОМПОНЕНТЫ КОММУНАЛЬНЫХ ОТХОДОВ | 2018 |

|

RU2688718C1 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТРУДНОГОРЮЧИХ МАТЕРИАЛОВ ОБЩЕТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2018 |

|

RU2688157C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2623754C1 |

| Фибросодержащая композиционная смесь для дорожных покрытий | 2018 |

|

RU2713035C1 |

| Состав фибросодержащего композиционного материала для изготовления асфальтобетонного покрытия | 2018 |

|

RU2713015C1 |

| Способ приготовления асфальтобетонной смеси для покрытий | 2018 |

|

RU2713012C1 |

| Фибросодержащая смесь для дорожного покрытия | 2018 |

|

RU2713051C1 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2540406C2 |

| БЕТОННАЯ СМЕСЬ | 2016 |

|

RU2632082C1 |

Настоящее изобретение относится к способу получения полиамида-6, наполненного волокнистыми отходами, включающий введение в капролактам, в присутствии катализатора - ортофосфорной кислоты, смеси разноокисленных волокнистых отходов окси-ПАН со степенью окисления 0,2-0,8, плотностью 1,20-1,34 г/см3, длиной резки 5-10 мм, в следующем соотношении компонентов, мас.%: капролактам 68,9-89,1; ортофосфорная кислота 0,9-1,1; смесь разноокисленных волокнистых отходов окси-ПАН 10,0-30,0; вакуумирование полученной смеси, проведение синтеза с последовательным трехступенчатым повышением температуры, начиная от 155-165°С в течение 30 мин, затем 195-205°С - 30 мин, с выдержкой в течение 3 часов при температуре 240-250°С, с последующим охлаждением. Технический результат – получение материала с повышенными механическими, физическими, химическими свойствами, а также снижение его себестоимости за счет использования в качестве наполнителя отходов производства и сокращение стадийности его получения за счет отсутствия дополнительной стадии переработки. 1 табл., 3 пр.

Способ получения полиамида-6, наполненного волокнистыми отходами, включающий введение в капролактам, в присутствии катализатора - ортофосфорной кислоты, смеси разноокисленных волокнистых отходов окси-ПАН со степенью окисления 0,2-0,8, плотностью 1,20-1,34 г/см3, длиной резки 5-10 мм, в следующем соотношении компонентов, мас.%:

вакуумирование полученной смеси, проведение синтеза с последовательным трехступенчатым повышением температуры, начиная от 155-165°С в течение 30 мин, затем 195-205°С - 30 мин, с выдержкой в течение 3 часов при температуре 240-250°С, с последующим охлаждением.

| О.А | |||

| Моругова и др | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| О.А | |||

| Моругова и др | |||

| "Изучение свойств разноокисленных отходов окси-ПАН и возможностей их использования" Известия | |||

Авторы

Даты

2024-04-01—Публикация

2023-01-26—Подача