Изобретение относится к химическим моющим средствам и может быть использовано для очистки различных металлических поверхностей, с целью обезжиривания и очищения загрязненных поверхностей деталей машин, механизмов и агрегатов, например, технологического, теплоэнергетического и теплообменного оборудования и другого.

Технические моющие средства (ТМС) – это средства, которые используются для очистки сильно загрязненных поверхностей и оборудования. Они содержат специальные добавки, которые позволяют им эффективно справляться с жиром, маслом и даже с сильными загрязнениями, которые не могут быть удалены обычными моющими средствами.

В большинстве случаев в состав ТМС входит комплекс множества целевых продуктов, который способен обеспечить достаточно высокую моющую способность такого средства, но одновременно способ приготовления такого ТМС бывает достаточно сложным, стоимость такого ТМС немалая, т.к. для его приготовления используют целевые продукты, что способно снижать экономическую эффективность его применения.

Одним из основных компонентов ТМС являются поверхностно-активные вещества (ПАВ). Из уровня техники известен ряд составов, которые в качестве неионогенных ПАВ содержат неонол и синтанол:

1. Известные ТМС, содержащие в своем составе ПАВ «Неонол» - полиэтиленгликолевые эфиры моноалкилфенолов на основе тримеров пропилена:

- известно моющее средство для очистки твердой, преимущественно металлической, поверхности от маслогрязевых отложений (Патент РФ № 2024607), содержащее, мас.%: неонол АФ 9 со степенью оксиэтилирования 6-8 0,1-1,0, изононилфенол 0,01-0,03, природный цеолит 0,2-0,5 и вода до 100;

- известно моющее и обезжиривающее средство (Патент РФ № 2190011), включающее, мас.%: неонол АФ 9-12 или неонол АФ 2-12- 0,01-4,0;

натриевая соль полиакриловой кислоты - 0,01-2,0; карбонат натрия - 0,1-4,0; силикат натрия - 0,01-5,0; фторсодержащее ПАВ - 0,001-0,4; вода – остальное;

- известна техническая моющая композиция (ТМК) (Патент РФ № 2229503) для обезжиривания и очищения загрязненных поверхностей деталей машин, механизмов и агрегатов, содержащая следующие компоненты, вес.%: триполифосфат натрия 22-26; тринатрийфосфат 20-22; кальцинированная сода 17-20; щавелевая кислота 5-7; неонол 7-8; бура техническая 4-5; натрий сернокислый 8-10; дипроксамин-157 7-8; карбоксиметилцеллюлоза 2.

Недостатками указанных ТМС являются:

• многокомпонентность;

• высокая концентрация воды 85-98%, поэтому транспортировка такого средства невыгодна;

• порошкообразные средства нуждаются в предварительном растворении, что усложняет процесс приготовления рабочего раствора;

• максимальная эффективность средства может достигаться при повышенной температуре до 50°С;

• длительное время очистки до 60 мин;

• снижение моющей эффективности при разбавлении этих известных средств.

2. Известные ТМС, содержащие в своем составе ПАВ «Синтанол» - смесь полиоксиэтиленгликолевых эфиров синтетических первичных высших спиртов фракции С10-С18:

- известен «Состав для очистки двигателей от нагара», преимущественно, при отрицательной температуре по патенту РФ №1202292, содержащий следующие компоненты, г/л: керосин - 80-100, синтанол ДС-10 - 10-15, тринатрийфосфат - 2-5, силикат натрия - 10-15, трилон Б - 1-3, этиленгликоль - 230-260, этилцеллозольв - 190-220, вода - до 1 л;

- известна техническая моющая композиция "Эффект" (Патент РФ № 2801350), предназначенная для мойки и обезжиривания загрязненных поверхностей деталей машин, механизмов и агрегатов перед сборкой, окраской и консервацией готовых изделий, и содержащая в вес.%: карбоксиметилинулин натрия 22-26, трибутилфосфат 13-16, бикарбонат натрия 20-22, лимонную кислоту 6-8, синтанол 6-8, трилон Б 2, лауретсульфат натрия 0,5-2,5, полифосфат натрия 2-10, полианионную целлюлозу (ЦАП) 2-4, глицерин 0,01, казеиновый клей 0,5-2, воду – остальное;

- известна моющая композиция для обезжиривания металлических деталей и очистки металлических поверхностей (авторское свидетельство СССР №667589) содержащая: триполифосфат натрия, тринатрийфосфат, кальцинированную соду, дипроксамин 157, синтанол ДТ-7, карбоксиметилцеллюлозу, нитрит натрия. Однако использование нитрита натрия резко повышает токсичность моющей композиции;

- известна универсальная моющая композиция "Генс" (Патент РФ № 2452769), предназначенная для очистки и обезжиривания поверхности от органических загрязнений, в т.ч. нефтепродуктов, смазок, масел и др. жидких углеводородов. Моющая композиция содержит в вес.%: триполифосфат натрия 18-26, тринатрийфосфат 19-23, кальцинированную соду 16-21, щавелевую кислоту 4-8, буру техническую 4-6, натрий сернокислый 9-11, дипроксамин 157 8-9, карбоксиметилцеллюлозу 2, синтанол 7-8, алкилсульфат 1-2, аллантоин 1-2, глицерин 0,1, канифоль сосновая 0,01-2, нашатырный спирт 1-2, HydroChem 110 1-2, HydroChem 140 1-2, клей казеиновый 0,01-2, ароматизаторы пищевые 0,1-0,5;

- известно моющее техническое средство для очистки поверхностей (Патент РФ № 2163923), содержащее, мас.%: неионогенное поверхностно-активное вещество 3-8, метасиликат натрия 30-40 и кальцинированную соду до 100, причем в качестве неионогенного поверхностно-активного вещества используют синтанол АЛМ-10 и/или неонол АФ 9-12. Технический результат - совместная эффективная очистка от масляных и смолистых загрязнений.

Недостатками указанных известных ТМС являются:

• многокомпонентность;

• порошкообразные средства нуждаются в предварительном растворении, что усложняет процесс приготовления рабочего раствора;

• максимальная эффективность средства может достигаться при повышенной температуре до 60°С и/или механическом воздействии на очищаемые поверхности;

• снижение моющей эффективности при разбавлении этих известных средств.

Также из уровня техники известно использование в рецептуре ТМС спирта – бутанола (Патент РФ № 2445352). ТМС предназначено для отмывки печатных узлов от остатков флюса после пайки или припойной пасты после ее оплавления. Однако указанное известное средство не предназначено для удаления жиро-масляных загрязнений, а тем более – консервационной смазки.

Из уровня техники (Патент РФ № 2010847) известен состав для очистки твердой поверхности, содержащий алифатический фторуглеводород формулы Cn Fm H2n+2-m, где 4 ≅ n ≅ 6, 6 ≅ m ≅ 12, и дополнительно состав содержит органический растворитель, выбранный из группы, содержащей углеводород, спирт, сложный эфир, кетон, при следующем соотношении компонентов, мас.%: алифатический фторуглеводород указанной формулы 70-97; органический растворитель 3-30. Причем в качестве спирта чистящий состав содержит бутанол, а в качестве сложного эфира – эфир масляной кислоты: метилбутират или этилбутират. Недостатком указанного средства является сложный состав и его относительно высокая стоимость, что снижает универсальность его применения.

Таким образом, для известных из уровня техники аналогов заявленного моющего средства характерен ряд общих недостатков:

- сложный, многокомпонентный состав;

- труднодоступность и дороговизна ряда компонентов;

- необходимость введения в состав антикоррозионного компонента в ряде случаев;

- высокий уровень рН рабочих моющих растворов у ТМС без органических растворителей;

- высокая концентрация воды 85-98%, поэтому транспортировка такого средства невыгодна.

Наиболее близким к предлагаемому изобретению по обоим вариантам является моющая композиция для очистки металлической поверхности, преимущественно, для химико-механизированной мойки и очистки технологических и транспортных средств (Патент РФ № 2254366). Указанная моющая композиция содержит в мас.%:

- неионогенный ПАВ: неонол – оксиэтилированный моноалкилфенол на основе тримеров пропилена с количеством оксиэтильных групп 6-12 1,0-2,2;

- активнодействующую добавку в виде совокупности следующих компонентов:

глицерин 0,10-0,25; продукт взаимодействия оксида пропилена с водным раствором этилендиамина 0,5-1,1; жидкое стекло (натриевое или калиевое) 0,3-0,6; органический растворитель (бензин, или С9-фракцию жидких продуктов пиролиза, или гексан, или гексановый растворитель) 5,3-11,0;

- вода до 100.

Технический результат - повышение моющих характеристик композиции и возможность ее многократного использования, что увеличивает скорость обработки парка цистерн и сокращает сброс в водоемы моющего раствора.

Недостатками указанной известной моющей композиции являются:

- сложный компонентный состав, причем состоящий из целевых продуктов;

- изначально большое содержание воды, что требует повышенных затрат на транспортировку;

- отсутствие данных об уровне моющей способности композиции в отношении таких трудноудаляемых загрязнений, как консервационная смазка;

- разрушение (расслаивание) композиции при стоянии и хранении.

Задачей предлагаемого изобретения является создание высококонцентрированного ТМС на основе спирто-эфирного продукта, являющегося побочным продуктом производства бутиловых спиртов и 2-этилгексанола, обладающего высокой моющей способностью в отношении промышленных загрязнений, включая консервационные смазки, возможностью многократного использования, стабильного в течение длительного времени.

Единый технический результат для обоих вариантов изобретения – обеспечение высокой моющей способности не ниже 90% в отношении смазочно-охлаждающих жидкостей и масел, как самого средства, так и его растворов при разбавлении водой в 2-5 раз, при одновременном обеспечении высокой моющей способности не ниже 90% в отношении консервационных смазок (типа ЦИАТИМ-221) при использовании ТМС без разбавления водой, а также исключении корродирующего воздействия и расширении при этом арсенала моющих и обезжиривающих средств с использованием нецелевого побочного продукта.

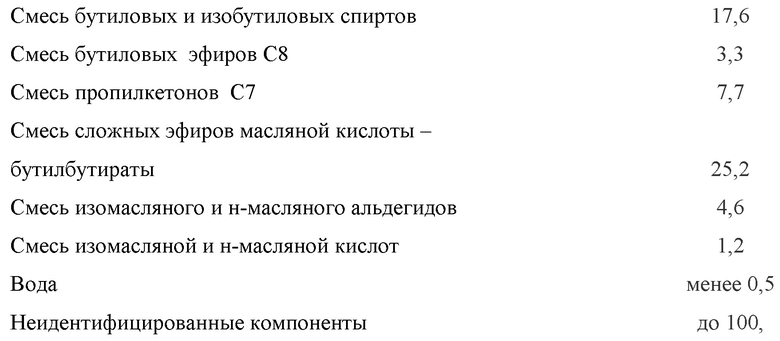

Указанный технический результат достигается предлагаемым техническим моющим средством для очистки твердой поверхности, включающим неионогенное поверхностно-активное вещество (НПАВ) и активнодействующую добавку, при этом новым по первому варианту является то, что в качестве НПАВ моющее средство содержит неонол АФ 9-12, а в качестве активнодействующей добавки – спирто-эфирный концентрат (СЭК), представляющий собой побочный продукт производства бутиловых спиртов и 2-этилгексанола, следующего состава, мас.%:

Смесь бутиловых эфиров С8

Смесь пропилкетонов С7

Смесь сложных эфиров масляной кислоты – бутилбутираты

Смесь изомасляного и н-масляного альдегидов

Смесь изомасляной и н-масляной кислот

Вода

Неидентифицированные компоненты

3,3

7,7

25,2

4,6

1,2

менее 0,5

до 100,

при этом техническое моющее средство содержит ингредиенты в следующем соотношении, мас.%: неонол АФ 9-12 – 40-50; СЭК – 50-60.

Указанный технический результат достигается также предлагаемым техническим моющим средством для очистки твердой поверхности, включающим неионогенное поверхностно-активное вещество (НПАВ), активнодействующую добавку и воду, при этом новым по второму варианту является то, что в качестве НПАВ моющее средство содержит синтанол ДС-10, а в качестве активнодействующей добавки – спирто-эфирный концентрат (СЭК), представляющий собой побочный продукт производства бутиловых спиртов и 2-этилгексанола, следующего состава, мас.%:

Смесь бутиловых эфиров С8

Смесь пропилкетонов С7

Смесь сложных эфиров масляной кислоты – бутилбутиратов

Смесь изомасляного и н-масляного альдегидов

Смесь изомасляной и н-масляной кислот

Вода

Неидентифицированные компоненты

3,3

7,7

25,2

4,6

1,2

менее 0,5

до 100,

при этом моющее средство содержит ингредиенты в следующем соотношении, мас.%: синтанол ДС-10 - 41,5-58,1; СЭК - 24,9-41,5; вода - 17,0.

Поставленный технический результат достигается за счет следующего.

Заявляемое техническое моющее средство по обоим вариантам содержит по сути два активных компонента: неионогенный ПАВ: (неонол АФ 9-12 по первому варианту и синтанол ДС-10 по второму варианту) и спирто-эфирный продукт, являющийся побочным продуктом производства бутиловых спиртов и 2-этилгексанола.

Следует пояснить, что под побочным продуктом понимается дополнительная продукция, образующаяся при производстве основной продукции, не являющаяся целью данного производства, т. е. это нецелевой продукт (по сути отход).

Основные характеристики спирто-эфирного продукта (СЭК), указанные в ТУ 2422-012-53505711-2005 (ПАО «Сибур-Химпром»), следующие:

внешний вид: однородная жидкость от бесцветного до светло-желтого цвета, не содержащая механических примесей;

плотность при 20°С, г/см3: 0,750-0,850;

фракционный состав, °С:

— температура начала кипения, не ниже 60;

— температура конца кипения, не выше 215;

октановое число по моторному методу: порядка 71.

Спирто-эфирный продукт (СЭК) имеет следующий состав, мас.%:

Смесь бутиловых эфиров С8

Смесь пропилкетонов С7

Смесь сложных эфиров масляной кислоты – бутилбутираты

Смесь изомасляного и н-масляного альдегидов

Смесь изомасляной и н-масляной кислот

Вода

Неидентифицированные компоненты

3,3

7,7

25,2

4,6

1,2

менее 0,5

до 100

СЭК рекомендуют для использования в качестве растворителя, в качестве многофункциональной кислородосодержащей добавки для повышения детонационной стойкости автомобильных бензинов и повышения фазовой стабильности бензин-спиртовых топлив, а также для других целей. Эта добавка нужна для повышения детонационной стойкости автомобильных бензинов и повышения фазовой стабильности бензин-спиртового топлива.

Предложенное в заявляемом изобретении использование СЭК в составе моющего средства обусловлено тем, что этот отход производства пользуется невысоким спросом. Он относится к легко воспламеняющимся жидкостям (ЛВЖ) (температура вспышки около 37°С) и его хранение требует особых условий. Некоторые из органических растворителей, присутствующих в СЭК, используются в качестве компонентов ТМС. Создание водно-органического моющего средства на его основе расширит область использования этого отхода.

Присутствие воды в составе предлагаемого ТМС (особенно при разбавлении) позволяет снизить пожароопасность при его использовании. Так как СЭК с водой не смешивается, то для получения гомогенной стабильной композиции необходимо использовать ПАВ. Изучение растворимости в системах СЭК – ПАВ – вода, позволило определить те ПАВ, в присутствии которых получаются стабильные гомогенные смеси с высокой моющей способностью. Оптимизация предлагаемых составов композиций ТМС проведена по ряду функциональных (моющая способность в отношении масла М-20 и консервационной смазки ЦИАТИМ-221, температура вспышки) и физико-химических (плотность, вязкость и коррозионная активность) свойств.

В результате проведенных исследований предложены композиции, которые обладают высокой моющей способностью и являются коррозионно-неактивными.

Возможность разбавления исходных композиций водой (без потери их моющих свойств) не только позволяет сохранить эти показатели, но и увеличивает температуру вспышки рабочих растворов выше 70°С, что снижает пожароопасность предлагаемого ТМС и позволяет их использование в автоматизированных процессах мойки.

Кроме того, рабочие растворы можно использовать многократно, при этом сохраняется высокая моющая способность. Количество циклов очистки будет зависеть от состава и количества загрязнителя.

Кроме того, предлагаемые ТМС являются стабильными в течение длительного времени (при проведении лабораторных опытов заявляемые ТМС оставались стабильными в течение 120 и более суток).

Экспериментально установлено, что для ТМС по первому варианту при содержании неонола АФ 9-12 менее 40 мас.%, а СЭК более 60 мас.% будет происходить расслаивание смеси. При содержании неонола АФ 9-12 более 50 мас.%, а СЭК менее 50 мас.% резко снижается моющая способность в отношении консервационной смазки.

А для ТМС по второму варианту при содержании воды менее 17 мас.% не обеспечивается гомогенность смеси, а при выходе содержания синтанола ДС-10 и СЭК за заявленное соотношение не будет обеспечена высокая моющая способность в отношении консервационной смазки.

Выбор концентрационных интервалов компонентов в оптимальных составах заявляемого ТМС проведен на основании анализа всех исследованных функциональных и физико-химических свойств. Основными факторами при выборе соотношения компонентов являлись высокая моющая способность и температура вспышки, а также вязкость, т.к. эти параметры в конечном итоге являются определяющимися при выборе способа использования ТМС (например, ручная или автоматизированная мойка, уровень пожароопасности). ТМС в предлагаемых концентрационных интервалах не только обладают высокой моющей способностью, но представляют собой подвижные жидкости, которые могут быть использованы в условиях автоматизированного процесса мойки.

Изучение зависимости температуры вспышки от концентрации компонентов ТМС позволило установить возможность разбавления водой исходных ТМС с сохранением высокой моющей способности, но с пониженной пожароопасностью - температура вспышки выше 70°С.

Разработанные ТМС не проявляют коррозионной активности в отношении образцов стали Ст20 и обладают плотностью близкой к 1 г/мл, поэтому эти параметры не оказывают решающего влияния на потребительские свойства средства.

Таким образом, использованный нами системный подход не только обосновывает набор и соотношение компонентов предлагаемого ТМС, но и гарантирует его оптимальность по основным эксплуатационным характеристикам.

Компоненты моющего средства являются доступными и имеют приемлемую стоимость, а процесс приготовление раствора несложен и осуществляется при комнатной температуре.

Таким образом, только при заявленных соотношениях ингредиентов в предлагаемых ТМС по обоим вариантам будет обеспечена:

- высокая моющая способность при обработке металлических поверхностей не ниже 90% в отношении смазочно-охлаждающих жидкостей и масел, как самого средства, так и его растворов при растворении ТМС в 2-5 раз,

- высокая моющая способность не ниже 90% в отношении консервационных смазок типа ЦИАТИМ-221 при использовании средства без разбавления водой;

- исключение корродирующего воздействия;

- снижение стоимости и расширение ассортимента за счет полезного использования нецелевого побочного продукта.

Указанные компонентные составы ТМС установлены путем исследования растворимости в тройных системах: СЭК – вода – НПАВ (синтанол ДС-10 или неонол АФ 9-12), определены границы области гомогенности и исследованы функциональные (моющая способность в отношении базового масла М-20 и консервационной смазки ЦИАТИМ-221, температура вспышки), а также физико-химические (плотность, вязкость и коррозионная активность) свойства композиций этих систем.

Для приготовления ТМС по обоим вариантам использованы следующие вещества:

- вода дистиллированная по ГОСТ Р 58144;

- синтанол ДС-10 (смесь полиоксиэтиленгликолевых эфиров синтетических первичных высших спиртов фракции С10-С18, ТУ 2483-016-71150986-2012);

- неонол АФ 9-12 (полиэтиленгликолевые эфиры моноалкилфенолов на основе тримеров пропилена, ТУ 2483-077-05766801-98);

- спирто-эфирный продукт (далее - СЭК) по ТУ 2422-012-53505711-2005 (ПАО «Сибур-Химпром», г. Пермь) - побочный продукт производства бутиловых спиртов и 2-этилгексанола, следующего состава, мас.%:

Смесь бутиловых эфиров С8

Смесь пропилкетонов С7

Смесь сложных эфиров масляной кислоты – бутилбутираты

Смесь изомасляного и н-масляного альдегидов

Смесь изомасляной и н-масляной кислот

Вода

Неидентифицированные компоненты

3,3

7,7

25,2

4,6

1,2

менее 0,5

до 100

Реализация предлагаемого изобретения по обоим вариантам приведена на конкретных примерах.

Пример 1 (по первому варианту): брали 550 г СЭК и 450 г ПАВ неонол АФ 9-12. Компоненты перемешивали до гомогенного состояния. Получили предлагаемое ТМС следующего состава: неонол АФ 9-12 – 45 мас.%; СЭК – 55 мас.%.

Пример 2 (по второму варианту): брали 170 г воды и 580 г ПАВ синтанол ДС-10. К полученной смеси добавляли 250 г СЭК. Компоненты перемешивали до гомогенного состояния. Получили предлагаемое ТМС следующего состава: синтанол ДС-10 – 58,0 мас.%; СЭК – 25,0 мас.%; вода – 17,0 мас.%.

Заявляемые ТМС с другим соотношением компонентов готовили аналогичным образом.

В ходе лабораторных исследований проводили определение границ гомогенной области в тройных системах СЭК – Вода – ПАВ; моющую способность ТМС; плотность моющих композиций; вязкость моющих композиций; коррозионную активность ТМС; температуру вспышки.

Определение границ гомогенной области в тройных системах СЭК – Вода – ПАВ проводили методом изотермического титрования. К гомогенным смесям ПАВ и воды в различном соотношении постепенно добавляли СЭК при постоянном перемешивании до появления устойчивой опалесценции. На основании определения масс всех указанных компонентов (воды, СЭК и ПАВ) определяли состав точки на диаграмме состояния, отвечающей равновесию двух жидких фаз. Все определения проводили при комнатной температуре 23±2°С, взвешивание проводили на технохимических весах с точностью ±0,01 г.

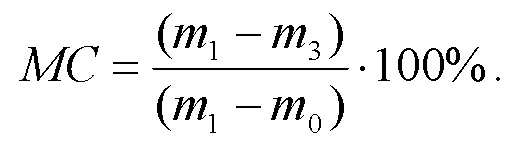

Моющую способность определяли гравиметрическим методом по следующей методике: тщательно вымытые и обезжиренные пластинки из стали Ст20 взвешивали (m0), загрязняли нанесением кистью на одну из граней базового масла М-20 (масло базовое селективной очистки марки М-20 вырабатывается из остаточного компонента малосернистых нефтей по технологии, включающей процессы селективной очистки) или консервационной смазки ЦИАТИМ-221 (пластичная смазка ЦИАТИМ-221 на основе кремнийорганической жидкости, загущенной комплексным мылом, применяется в парах трения "металл-металл", "металл-резина", "пластик-пластик") и после суточного выдерживания повторно взвешивали (m1). Взвешенные пластинки помещали в емкость с моющим раствором, встряхивали в течение 5 мин, промывали дистиллированной водой для удаления остатков моющего раствора, высушивали в течение 24 часов и взвешивали (m3). Моющую способность (МС, %) рассчитывали по следующей формуле:

Все взвешивания проводили на аналитических весах с погрешностью взвешивания ±0,0001 г.

Плотность моющих композиций определяли при 25°С с использованием вибрационного измерителя плотность ВИП-2М согласно инструкции по эксплуатации.

Вязкость моющих композиций определяли при комнатной температуре 23±2°С вискозиметрами ВПЖ-2 с различным диаметром капилляра. Вискозиметры предварительно калибровались по водным растворам глицерина квалификации х. ч. (ГОСТ 6259). Все измерения проводили согласно инструкции по эксплуатации вискозиметров.

Коррозионную активность моющих композиций определяли визуально по следующей методике: поверхность металлических пластин из стали Ст20 зачищали наждачной бумагой для удаления следов коррозии, обезжиривали этиловым спиртом и протирают насухо мягкой ветошью. На подготовленную поверхность пластинки стеклянной палочкой наносят 5 капель моющей композиции и оставляют при комнатной температуре на 24 часа. Затем удаляют моющую композицию ветошью, смоченной спиртом и фиксируют изменение поверхности в месте нанесения капель. Композицию считают коррозионно-активной, если одна и более капель дает коррозию металла.

Температуру вспышки смесей определяли согласно ГОСТ 6356-75 «Нефтепродукты. Метод определения температуры вспышки в закрытом тигле». При определении использовали прибор ТВЗ-2-ПХП.

Для планирования эксперимента и математической обработки полученных результатов использовали компьютерную программу Optimum. Математическая модель многокомпонентной системы в программе строится на использовании одного из симплексных методов аппроксимации – методе симплекс-решетчатых планов Шеффе. Данный метод позволяет выбрать в качестве модели аппроксимирующий полином определенной конфигурации порядком от двух и выше.

При проведении экспериментов в соответствующих тройных системах обнаружены две области – гомогенная (L) и расслаивания (L1+L2). Гомогенные области во всех исследованных системах примыкают к вершине ПАВ и двойной подсистеме ПАВ – вода (фиг.1 – тройная система для заявляемого ТМС по первому варианту; фиг.2 - тройная система для заявляемого ТМС по второму варианту).

На основании полученных данных по растворимости в тройных системах СЭК – вода – ПАВ в гомогенной области выбраны локальные треугольники для исследования у ТМС внутри этих треугольников функциональных и физико-химических свойств. Границы локальных треугольников обозначены на фиг.1 и фиг.2 в границах координат вершин Х1, Х2, Х3. Составы насыщенных растворов систем представлены в таблице 1.

В таблице 2 приведены координаты вершин локальных треугольников для систем СЭК – вода – ПАВ по обоим вариантам.

Основной принцип выбора локального треугольника на фиг.1 и фиг.2 – максимальный охват гомогенной области системы. Вершины, приведенные на чертежах и в таблице 2, не должны совпадать с вершинами исходных компонентов.

Далее проводили определение моющей способности, температуры вспышки и ряда физико-химических свойств композиций в системах СЭК – вода – ПАВ. Для этого в каждой системе исследованы по 15 смесей, состав которых рассчитан вышеуказанной программой Optimum, исходя из заданной степени полинома. Это реперные точки, значения свойств в которых в дальнейшем использованы для построения соответствующих изолиний. Дальнейшая оптимизация количественного содержания компонентов в составах ТМС проведена не только по моющей способности, но и по температуре вспышки и вязкости. Оптимальные интервалы концентрации компонентов ТМС выбиралась с учетом комплекса всех этих свойств. При этом принималось во внимание также то, что синтанол и неонол – это пасты, поэтому не все изученные смеси ТМС являются подвижными жидкостями. Это учитывалось при выборе концентраций компонентов по каждому варианту, для которых были определены моющая способность, плотность и вязкость ТМС.

Полученные данные представлены в таблице 3 (ТМС по первому варианту) и таблице 4 (ТМС по второму варианту).

Изолинии моющей способности для изученных систем в отношении смазки ЦИАТИМ приведены на фиг.3 (для ТМС по первому варианту) и на фиг.4 (для ТМС по второму варианту).

В связи с тем, что моющая способность в отношении базового масла М-20 всех заявляемых композиций превышает 90 %, изолинии для него не строились.

Моющая способность композиций по первому варианту на основе неонола АФ 9-12 в отношении смазки ЦИАТИМ-221 (фиг.3) превышает 90 % только вблизи вершины локального треугольника состава 60 % СЭК + 40 % неонол АФ 9-12, поэтому перспективными являются смеси с соотношением СЭК : неонол АФ 9-12 от 50 : 50 до 60 : 40. При этом, как следует из полученных данных, разбавление указанных смесей водой приводит к быстрому падению моющей способности в отношении смазки ЦИАТИМ-221, но в отношении масла даже разбавленные в 2-5 раз растворы ТМС характеризуются высокой моющей способностью.

В ТМС по второму варианту с синтанолом ДС-10 (фиг. 4) моющая способность в отношении смазки ЦИАТИМ-221 увеличивается с ростом содержания СЭК и уменьшением содержания воды. В целом, в локальном треугольнике существует достаточно широкая концентрационная область, где моющая способность композиций превышает 90%. Оптимальные по составу концентрированные ТМС по второму варианту могут быть разбавлены водой в 2 раза без снижения моющей способности в отношении смазки ЦИАТИМ-221 и даже в 5 раз без снижения моющей способности в отношении базового масла М-20.

Как отмечалось ранее, все смеси выбранного локального треугольника для ТМС по обои вариантам имеют моющую способность в отношении масла М-20 более 90 %.

Плотность композиций с синтанолом ДС-10 по второму варианту увеличивается с ростом содержания воды и уменьшением содержания СЭК.

Изолинии вязкости имеют более сложный вид, однако увеличение содержания СЭК в композиции по второму варианту приводит к снижению вязкости. Иллюстративный материал в отношении вязкости предложенных ТМС приведен на фиг. 5 (ТМС по первому варианту) и фиг.6 (ТМС по второму варианту).

В процессе исследований также была изучена система, содержащая анионогенное ПАВ – оксифос Б, СЭК и воду. Область высокой моющей способности (более 90 %) расположена в очень узком концентрационном интервале вблизи локальной вершины 60 % СЭК + 40 % оксифоса Б, что обуславливает низкую перспективность использования композиций на основе оксифоса Б для очистки металлических поверхностей от тяжелых загрязнителей, типа консервационных смазок.

Проведенные исследования показали, что не любое ПАВ может быть использовано в смеси с СЭК с получением универсального ТМС с высокой моющей способностью.

Для установления влияния предлагаемых моющих композиций на основе неонола АФ 9-12 и синтанола ДС-10 на металлические поверхности произведено визуальное определение коррозионной активности в отношении пластин Ст20. 24-часовое выдерживание пластин в среде ТМС по обоим вариантам не вызывает визуального изменения поверхности пластин и появления следов коррозии, что свидетельствует о низкой коррозионной активности разработанных композиций.

Температуру вспышки моющих композиций в закрытом тигле определяли согласно ГОСТ 6356-75. Основное влияние на пожароопасность композиций оказывает СЭК, температура вспышки которого равна 37°С. Температура вспышки всех ПАВ превышает 200°С. При этом температура вспышки заявленных ТМС равна 38-53°С, а температура вспышки разбавленных даже в 2 раза водой растворов ТМС по обоим вариантам составляет более 70°С, что доказывает безопасность использования указанных ТМС в виде рабочих растворов. На фиг. 7 и фиг.8 приведены изолинии температуры вспышки для ТМС по первому и второму варианту соответственно.

Таким образом, предлагаемое техническое моющее средство по обоим вариантам имеет следующие преимущества перед известными композициями того же назначения:

- высокую моющую способность 90-100% в отношении смазочно-охлаждающих жидкостей и масел и в отношении консервационной смазки ЦИАТИМ-221;

- заявляемые ТМС по обоим вариантам сохраняют высокую моющую способность при их разбавлении водой даже в 2-5 раз в отношении указанных масел;

- имеет низкую стоимость за счет использования в рецептуре побочного, а не целевого продукта;

- характеризуется простым способом приготовления, т.к. в рецептуре применяется только два компонента, которые являются общедоступными, и приготовление возможно при комнатной температуре;

- характеризуется стабильностью при хранении;

- исключается корродирующее воздействие на металлическую поверхность;

- обеспечивает расширение арсенала моющих и обезжиривающих средств для металлических поверхностей.

Таблица 1. Составы насыщенных растворов систем СЭК – вода – ПАВ

равновесие

Таблица 2

АФ 9-12(ТМС по первому варианту) (фиг.1)

Таблица 3. Моющая способность, плотность и вязкость композиций в системе СЭК – вода – неонол АФ 9-12 (ТМС по первому варианту)

композиции

г/мл

мПа·с

Таблица 4. Моющая способность, плотность и вязкость композиций в системе СЭК – вода – синтанол ДС-10(ТМС по второму варианту)

композиции

г/мл

мПа·с

| название | год | авторы | номер документа |

|---|---|---|---|

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1991 |

|

RU2041927C1 |

| ТЕХНИЧЕСКОЕ МОЮЩЕЕ СРЕДСТВО АСТАТ-К | 2007 |

|

RU2373268C2 |

| МОЮЩЕЕ И ОБЕЗЖИРИВАЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ ТВЕРДОЙ ПОВЕРХНОСТИ | 2000 |

|

RU2190011C2 |

| МОЮЩИЙ СОСТАВ ДЛЯ КИСЛЫХ И СИЛЬНОМИНЕРАЛИЗОВАННЫХ СРЕД | 2016 |

|

RU2630960C1 |

| ТЕХНИЧЕСКОЕ МОЮЩЕЕ СРЕДСТВО ЭДС-1 | 2016 |

|

RU2631245C2 |

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ КОПТИЛЬНЫХ КАМЕР И ТРУБ ДЫМОХОДОВ | 1992 |

|

RU2010844C1 |

| БИОРАЗЛАГАЕМОЕ МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ ДОРОЖНОГО ПОКРЫТИЯ | 2022 |

|

RU2790486C1 |

| МОЮЩЕЕ СРЕДСТВО ТЕХНОСОЛ | 2010 |

|

RU2439205C2 |

| Техническое моющее средство и способ его изготовления | 2017 |

|

RU2643518C1 |

| МОЮЩЕЕ ТЕХНИЧЕСКОЕ СРЕДСТВО ДЛЯ ОЧИСТКИ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2163923C1 |

Группа изобретений относится к химическим моющим средствам и может быть использована для очистки различных металлических поверхностей. Техническое моющее средство для очистки твердой поверхности включает в мас.%: Неонол АФ 9-12 – 40-50; спирто-эфирный концентрат (СЭК) – 50-60, где СЭК представляет собой побочный продукт производства бутиловых спиртов и 2-этилгексанола следующего состава, мас.%: смесь бутиловых и изобутиловых спиртов - 17,6, смесь бутиловых эфиров С8 - 3,3, смесь пропилкетонов С7 - 7,7, смесь сложных эфиров масляной кислоты – бутилбутираты - 25,2, смесь изомасляного и н-масляного альдегидов - 4,6, смесь изомасляной и н-масляной кислот - 1,2, вода - менее 0,5, неидентифицированные компоненты - до 100. Также раскрыт другой вариант технического моющего средства для очистки твердой поверхности. Группа изобретений обеспечивает высокую моющую способность. 2 н.п. ф-лы, 8 ил., 4 табл., 2 пр.

1. Техническое моющее средство для очистки твердой поверхности, включающее неионогенное поверхностно-активное вещество (НПАВ) и активнодействующую добавку, отличающееся тем, что в качестве НПАВ моющее средство содержит Неонол АФ 9-12, а в качестве активнодействующей добавки – спиртоэфирный концентрат (СЭК), представляющий собой побочный продукт производства бутиловых спиртов и 2-этилгексанола следующего состава, мас.%:

при этом техническое моющее средство содержит ингредиенты в следующем соотношении, мас.%:

2. Техническое моющее средство для очистки твердой поверхности, включающее неионогенное поверхностно-активное вещество (НПАВ), активнодействующую добавку и воду, отличающееся тем, что в качестве НПАВ моющее средство содержит синтанол ДС-10, а в качестве активнодействующей добавки – спиртоэфирный концентрат (СЭК), представляющий собой побочный продукт производства бутиловых спиртов и 2-этилгексанола следующего состава, мас.%:

при этом моющее средство содержит ингредиенты в следующем соотношении, мас.%:

| МОЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2004 |

|

RU2254366C1 |

| Многофункциональная присадка к автомобильным бензинам и топливная композиция на ее основе | 2022 |

|

RU2796678C1 |

| ЧИСТЯЩИЙ СОСТАВ ДЛЯ ОЧИСТКИ ТВЕРДОЙ ПОВЕРХНОСТИ | 1990 |

|

RU2010847C1 |

| WO 2010029279 A1, 18.03.2010. | |||

Авторы

Даты

2024-04-03—Публикация

2023-10-09—Подача