Перекрестные ссылки на родственные заявки

[0001] Данная заявка испрашивает приоритет по временной патентной заявке США 62/833,792, зарегистрированной 15 апреля 2019 г., и временной патентной заявке США 62/888,197, зарегистрированной 16 августа 2019 г. Содержание каждой из данных приоритетных заявок включено в данный документ полностью в виде ссылки.

Область техники изобретения

[0002] Следующее относится в общем к технологии бурения, и конкретнее к буровым роторным управляемым системам (РУС).

Уровень техники изобретения

[0003] При бурении или отборе керна в подземном пласте буровой установкой с бурильной колонной, может быть целесообразным получение способности модифицировать направление бурения, чтобы ориентировать ствол скважины в конкретном требуемом направлении для достижения в конечном итоге проектной цели. Известны различные устройства для обеспечения способности управления траекторией скважины, являющиеся частями компоновки низа бурильной колонны (КНБК).

[0004] Например, европейский патент EP0728909 на имя Barr et al. предлагает буровую РУС, патент США 5,685,379 на имя Barr et al. предлагает способ управления работой буровой РУС, и патент США 10,544,650 на имя Farley et al. предлагает вращающийся дисковый клапан для инструмента РУС.

[0005] Хотя известны различные устройства, требуются их улучшения. Например, может быть целесообразным создание систем и исполнение способов, которые более эффективны, экономически оправданы и имеют лучшее управление.

Сущность изобретения

[0006] В одном аспекте, обеспечена управляемая по траектории скважины компоновка низа бурильной колонны (КНБК) содержащая: компонент бурильной колонны, включающий в себя подсистему исполнительного механизма, причем подсистема исполнительного механизма содержит исполнительный механизм с выходным валом для избирательного вращения диска клапана вокруг оси вращения КНБК; причем подсистема исполнительного механизма дополнительно содержит: маркер положения на выходном валу; датчик положения вблизи выходного вала, при этом датчик положения и маркер положения взаимодействуют, когда маркер положения поворачивается с выходным валом в положение смежное с датчиком положения, датчик положения в ответ передает сигнал в подсистему исполнительного механизма для применения в управлении угловой ориентацией диска клапана; узел КНБК дополнительно содержит отклоняющую подсистему, проходящую между компонентом бурильной колонны и буровым долотом, причем отклоняющая подсистема принимает поток бурового раствора под давлением через компонент бурильной колонны и содержит: корпус; множество упорных гидравлических конструкций, связанных с периферией корпуса; множество центральных труб клапана в корпусе для перемещения бурового раствора для приведения в действие соответствующей одной из упорных гидравлических конструкций; и множество периферийных проточных труб в корпусе для подачи бурового раствора к буровому долоту, причем проточные трубы расположены ближе к периферии, чем центральные трубы клапана, при этом, согласно выбранной угловой ориентации диска клапана относительно труб клапана, избирательно обеспечивается или блокируется вход бурового раствора под давлением в трубы клапана.

[0007] В варианте осуществления отклоняющая подсистема дополнительно содержит: сводящее потоки в одну точку устройство, расположенное ниже по потоку от упорных конструкций, причем сводящее потоки в одну точку устройство включает в себя трубы сводящего потоки в одну точку устройства для приема и сведения потоков бурового раствора из центральных труб клапана и периферийных проточных труб в один выходной поток до входа в буровое долото.

[0008] В варианте осуществления управляемая по траектории скважины КНБК дополнительно содержит в корпусе: манифольд текучей среды с расположенной выше по потоку поверхностью с: периферийной зоной, включающей в себя проточные окна, каждое из которых связано с соответствующей одной из периферийных проточных труб; и центральной зоной, включающей в себя окна клапана, каждое из которых связано с соответствующей одной из центральных труб клапана, причем центральная зона стыкуется с диском для блокирования или последовательного обеспечения входа бурового раствора в окна клапана, согласно выбранной угловой ориентации диска относительно расположенной выше по потоку поверхности.

[0009] В варианте осуществления манифольд текучей среды закреплен в корпусе.

[0010] В варианте осуществления манифольд текучей среды включает в себя: два проточных окна; и два окна клапана.

[0011] В варианте осуществления каждая из двух периферийных проточных труб проходит ниже по потоку, по существу, параллельно оси вращения отклоняющей подсистемы.

[0012] В варианте осуществления каждая из двух центральных труб клапана проходит ниже по потоку, по существу, параллельно оси вращения отклоняющей подсистемы.

[0013] В варианте осуществления каждая упорная конструкция содержит: входное окно; по меньшей мере один цилиндр, сообщающийся по текучей среде с входным окном; поршень, перемещающийся в каждом из по меньшей мере одного цилиндра в направлении внутрь и наружу относительно оси вращения отклоняющей подсистемы; упорный башмак, стыкующийся с поршнем или каждым поршнем на периферии корпуса, причем упорный башмак шарнирно закреплен относительно корпуса и может поворачиваться наружу относительно оси вращения при перемещении в направлении наружу поршня или каждого поршня под действием гидравлического давления, чтобы выдвинуться от корпуса.

[0014] В варианте осуществления каждая упорная конструкция содержит два цилиндра и два соответствующих поршня.

[0015] В варианте осуществления подсистема исполнительного механизма неподвижно закреплена и установлена по центру в трубе текучей среды бурильного компонента, чтобы вращаться с бурильным компонентом вокруг оси вращения бурильного компонента.

[0016] В варианте осуществления подсистема исполнительного механизма содержит: трубу, которой приданы нужные размеры и установленную по центру в трубе текучей среды, чтобы оставлять кольцевую проточную зону для бурового раствора между трубой и внутренней поверхностью стенки трубы текучей среды, при этом исполнительный механизм размещен в трубе; и выходной вал, связанный с исполнительным механизмом и проходящий аксиально за расположенным ниже по потоку концом трубы, чтобы стыковаться с компонентом дискового клапана, при этом диск клапана является частью компонента дискового клапана.

[0017] В варианте осуществления компонент дискового клапана дополнительно содержит муфту для приема выходного вала.

[0018] В варианте осуществления выходной вал посажен на шпонку для закрепления в соответствующем пазу в муфте компонента дискового клапана, чтобы исключить вращение относительно муфты, но дать возможность осевого скольжения относительно муфты.

[0019] В варианте осуществления исполнительный механизм содержит электродвигатель и редуктор.

[0020] В варианте осуществления редуктор обеспечивает понижающее передаточное отношение 5,8:1 для электродвигателя.

[0021] В варианте осуществления управляемая по траектории КНБК дополнительно содержит комплект аксиальных подшипников в трубе для приема проходящего выходного вала, чтобы аксиально поддерживать выходной вал вдоль оси вращения бурильного компонента.

[0022] В варианте осуществления управляемая по траектории КНБК дополнительно содержит комплект радиальных подшипников в трубе для приема проходящего выходного вала, чтобы радиально поддерживать выходной вал вдоль оси вращения бурильного компонента.

[0023] В варианте осуществления подсистема исполнительного механизма дополнительно содержит: плату управления в трубе, имеющую связь с исполнительным механизмом, чтобы управлять углом поворота выходного вала; малогабаритный блок электропитания для питания по меньшей мере платы управления и исполнительного механизма; и блок датчиков для измерения ориентации магнитного поля Земли и вектора силы тяжести.

[0024] В варианте осуществления датчик положения является датчиком Холла, и маркер положения является магнитом.

[0025] В варианте осуществления диск клапана является в общем кольцевым и имеет V-образную канавку, обеспечивающую проход бурового раствора ниже по потоку от диска клапана в выбранную одну из центральных труб клапана.

[0026] В варианте осуществления V-образная канавка проходит внутрь от периферии диска клапана к его центру.

[0027] В варианте осуществления V-образной канавке приданы размеры с учетом множества центральных труб клапана и диска клапана для избирательного ориентирования канавки, обеспечивающего вход бурового раствора только в одну центральную трубу клапана единовременно.

[0028] В варианте осуществления V-образной канавке приданы размеры с учетом множества центральных труб клапана и диска клапана для избирательного ориентирования канавки, не позволяющего буровому раствору войти ни в одну из центральных труб клапана.

[0029] В варианте осуществления управляемая по траектории КНБК дополнительно содержит цилиндрический ниппель, выступающий от расположенной ниже по потоку поверхности диска клапана.

[0030] В варианте осуществления обращенная внутрь сторона каждого упорного башмака выполнена с возможностью симметричного распределения силы, передаваемой на соответствующий один или несколько поршней по оси хода поршней по всей величине хода поршня.

[0031] В варианте осуществления обращенная внутрь сторона каждого упорного башмака является вогнутой.

[0032] В варианте осуществления обращенная внутрь сторона каждого упорного башмака выполнена с возможностью, когда КНБК 50 центрируется в скважине, передавать силу на соответствующий один или несколько поршней в совмещении с соответствующими осями хода поршней.

[0033] В другом аспекте создана отклоняющая подсистема для управляемой по траектории компоновки низа бурильной колонны (КНБК), содержащая: корпус, имеющий ось вращения; множество проточных труб в корпусе для подачи бурового раствора, принятого на расположенном выше по потоку конце корпуса, к расположенному ниже по потоку концу корпуса; множество упорных гидравлических конструкций, каждую, проходящую изнутри корпуса до периферии корпуса; множество труб клапана в корпусе, каждую для подачи бурового раствора до соответствующей одной из упорных гидравлических конструкций, при этом проточные трубы не находятся между упорными гидравлическими конструкциями и осью вращения.

[0034] В варианте осуществления отклоняющая подсистема дополнительно содержит: сводящее потоки в одну точку устройство, расположенное ниже по потоку от упорных конструкций, причем сводящее потоки в одну точку устройство включает в себя трубы сводящего потоки в одну точку устройства для приема и сведения потоков бурового раствора из труб клапана и проточных труб в один выходной поток до выхода из отклоняющей подсистемы.

[0035] В варианте осуществления отклоняющая подсистема дополнительно содержит в корпусе: манифольд текучей среды, с расположенной выше по потоку поверхностью с: периферийной зоной, включающей в себя проточные окна, каждое из которых связано с соответствующей одной из проточных труб; и центральной зоной, включающей в себя окна клапана, каждое из которых связано с соответствующей одной из труб клапана, причем центральной зоне приданы размеры для стыковки с узлом исполнительного механизма для блокирования или последовательного обеспечения входа бурового раствора в окна клапана.

[0036] В варианте осуществления манифольд текучей среды закреплен в корпусе.

[0037] В варианте осуществления манифольд текучей среды включает в себя: два проточных окна и два окна клапана.

[0038] В варианте осуществления каждая из двух проточных труб проходит ниже по потоку, по существу, параллельно оси вращения корпуса.

[0039] В варианте осуществления каждая из двух труб клапана проходит ниже по потоку, по существу, параллельно оси вращения корпуса.

[0040] В варианте осуществления каждая упорная конструкция содержит: входное окно; по меньшей мере один цилиндр, сообщающийся по текучей среде с входным окном; поршень, перемещающийся в каждом из по меньшей мере одного цилиндра в направлении внутрь и наружу относительно оси вращения отклоняющей подсистемы; упорный башмак, стыкующийся с поршнем или каждым поршнем на периферии корпуса, причем упорный башмак шарнирно закреплен относительно корпуса и может поворачиваться наружу относительно оси вращения при перемещении в направлении наружу поршня или каждого поршня под действием гидравлического давления, чтобы выдвигаться из корпуса.

[0041] В варианте осуществления каждая упорная конструкция содержит два цилиндра и два соответствующих поршня.

[0042] В варианте осуществления обращенная внутрь сторона каждого упорного башмака выполнена с возможностью симметричного распределения силы, передаваемой на соответствующий один или несколько поршней по оси хода поршней по всей величине хода поршня.

[0043] В варианте осуществления обращенная внутрь сторона каждого упорного башмака является вогнутой.

[0044] В варианте осуществления обращенная внутрь сторона каждого упорного башмака выполнена с возможностью, когда КНБК 50 центрируют в скважине, передавать силу на соответствующий один или несколько поршней в совмещении с соответствующими осями хода поршней.

[0045] Согласно другому аспекту создана подсистема исполнительного механизма для компоновки низа бурильной колонны (КНБК), причем подсистема исполнительного механизма содержит: исполнительный механизм, устанавливаемый в бурильный компонент и имеющий выходной вал для избирательного вращения диска клапана вокруг оси вращения КНБК; маркер положения на выходном валу; датчик положения вблизи выходного вала, при этом датчик положения и маркер положения взаимодействуют, когда маркер положения поворачивается с выходным валом в положение смежное с датчиком положения, датчик положения в ответ передает сигнал подсистеме исполнительного механизма для применения в управлении угловой ориентацией диска клапана.

[0046] В варианте осуществления подсистеме исполнительного механизма приданы размеры для неподвижного закрепления и центральной установки в трубе текучей среды бурильного компонента, чтобы вращаться с бурильным компонентом вокруг оси вращения бурильного компонента.

[0047] В варианте осуществления подсистема исполнительного механизма содержит: трубу, которой приданы нужные размеры и установленную по центру в трубе текучей среды, чтобы оставлять кольцевую проточную зону для бурового раствора между трубой и внутренней поверхностью стенки трубы текучей среды, при этом исполнительный механизм размещен в трубе; и выходной вал, связанный с исполнительным механизмом и проходящий аксиально за расположенным ниже по потоку концом трубы, чтобы стыковаться с компонентом дискового клапана, при этом диск клапана является частью компонента дискового клапана.

[0048] В варианте осуществления компонент дискового клапана дополнительно содержит муфту для приема выходного вала.

[0049] В варианте осуществления выходной вал посажен на шпонку для закрепления в соответствующем пазу в муфте компонента дискового клапана, чтобы исключить вращение относительно муфты, но дать возможность осевого скольжения относительно муфты.

[0050] В варианте осуществления исполнительный механизм содержит электродвигатель и редуктор.

[0051] В варианте осуществления редуктор обеспечивает понижающее передаточное отношение 5,8:1 для электродвигателя.

[0052] В варианте осуществления подсистема исполнительного механизма дополнительно содержит комплект аксиальных подшипников в трубе для приема проходящего выходного вала, чтобы аксиально поддерживать выходной вал вдоль оси вращения бурильного компонента.

[0053] В варианте осуществления подсистема исполнительного механизма дополнительно содержит комплект радиальных подшипников в трубе для приема проходящего выходного вала, чтобы радиально поддерживать выходной вал вдоль оси вращения бурильного компонента.

[0054] В варианте осуществления подсистема исполнительного механизма дополнительно содержит: плату управления в трубе и имеющую связь с исполнительным механизмом, чтобы управлять углом поворота выходного вала; малогабаритный блок электропитания для питания по меньшей мере платы управления и исполнительного механизма; и блок датчиков для измерения ориентации магнитного поля Земли и вектора силы тяжести.

[0055] В варианте осуществления датчик положения является датчиком Холла, и маркер положения является магнитом.

[0056] В варианте осуществления диск клапана является в общем кольцевым и имеет V-образную канавку, обеспечивающую проход бурового раствора ниже по потоку от диска клапана в выбранную одну из множества труб клапана в расположенной ниже по потоку отклоняющей подсистеме, с которой подсистема исполнительного механизма может стыковаться.

[0057] В варианте осуществления V-образная канавка проходит внутрь от периферии диска клапана к ее центру.

[0058] В варианте осуществления V-образной канавке приданы размеры с учетом множества труб клапана в расположенной ниже по потоку отклоняющей подсистеме и избирательного ориентирования диска клапана, обеспечивающих вход бурового раствора только в одну трубу клапана расположенной ниже по потоку отклоняющей подсистемы единовременно.

[0059] В варианте осуществления V-образной канавке приданы размеры с учетом множества труб клапана в расположенной ниже по потоку отклоняющей подсистеме и избирательного ориентирования диска клапана, не позволяющего буровому раствору войти ни в одну из центральных труб клапана расположенной ниже по потоку отклоняющей подсистемы.

[0060] В варианте осуществления подсистема исполнительного механизма дополнительно содержит цилиндрический ниппель, выступающий от расположенной ниже по потоку поверхности диска клапана.

[0061] Другие аспекты и варианты осуществления станут понятными из описания, приведенного ниже.

Краткое описание чертежей

[0062] Варианты осуществления изобретения описаны ниже со ссылкой на прилагаемый чертежи, на которых показано следующее.

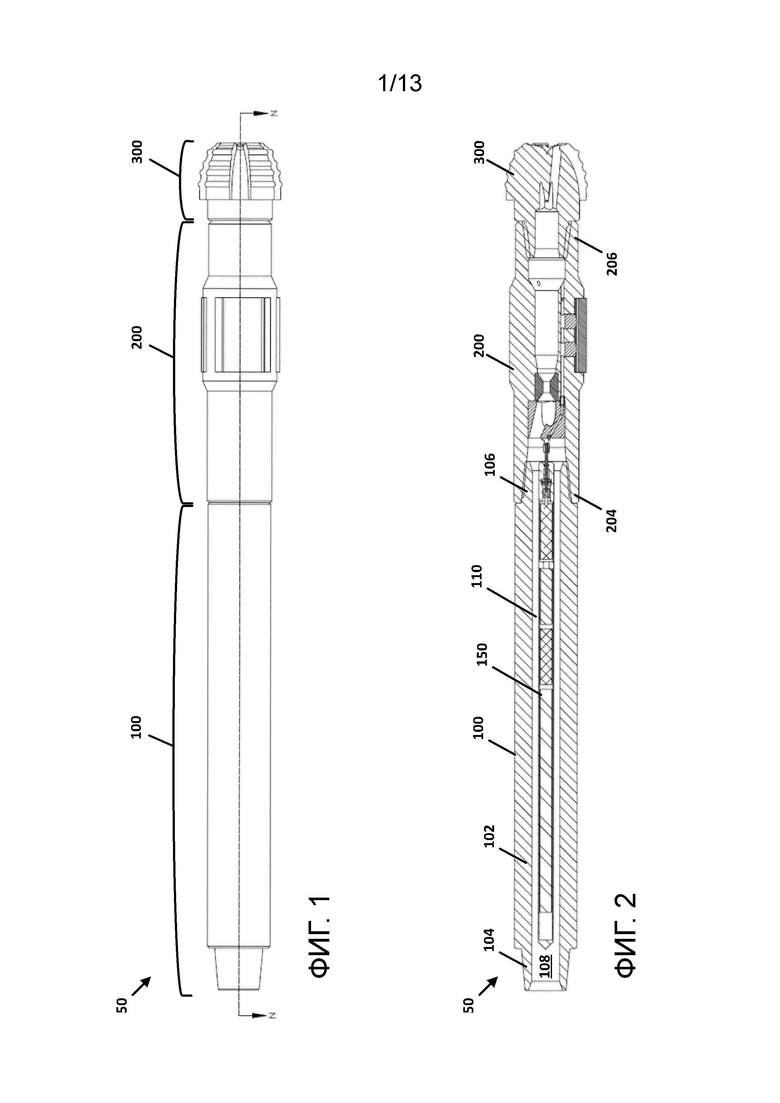

[0063] На фиг. 1 показан вид сбоку компоновки низа бурильной колонны варианта осуществления, содержащей утяжеленную бурильную трубу, отклоняющую подсистему и буровое долото.

[0064] На фиг. 2 в сечении компоновки низа бурильной колонны фиг. 1, по линии N-N на фиг. 1, показана подсистема исполнительного механизма, размещенная в утяжеленной бурильной трубе варианта осуществления.

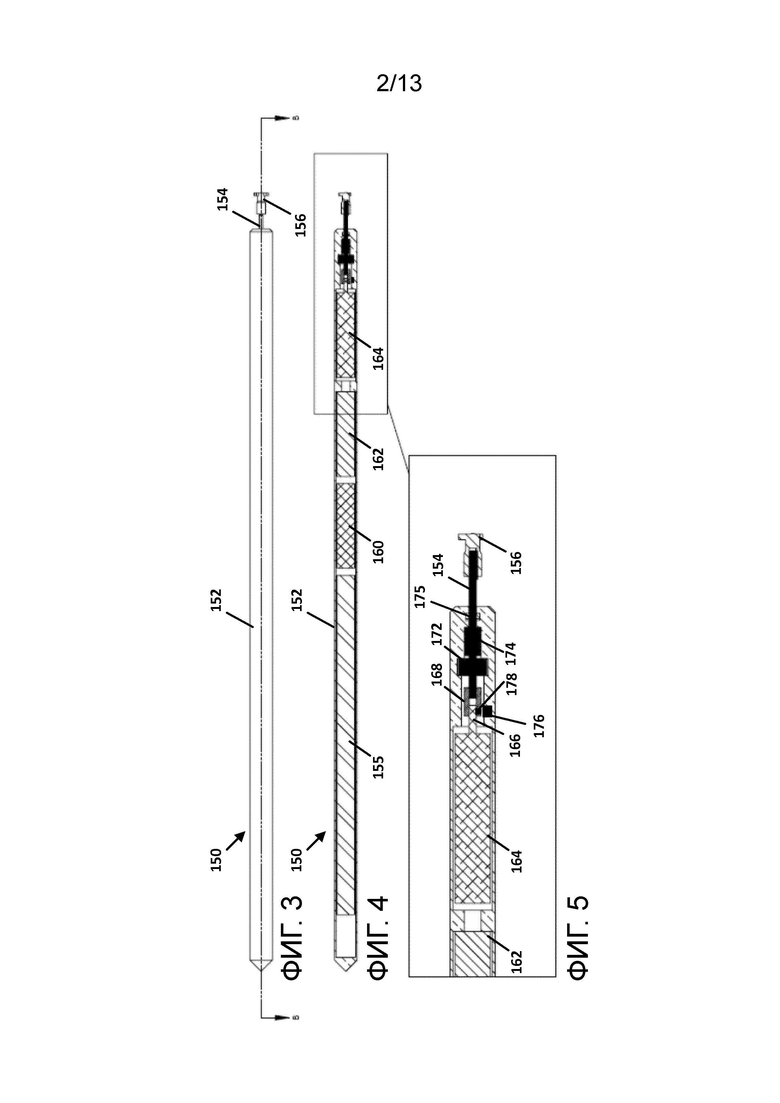

[0065] На фиг. 3 показан с увеличением вид сбоку подсистемы исполнительного механизма фиг. 2 в отдельности.

[0066] На фиг. 4 показано сечение подсистемы исполнительного механизма фиг. 3, по линии B-B на фиг. 3.

[0067] На фиг. 5 показан с увеличением вид расположенного ниже по потоку участка подсистемы исполнительного механизма фиг. 4.

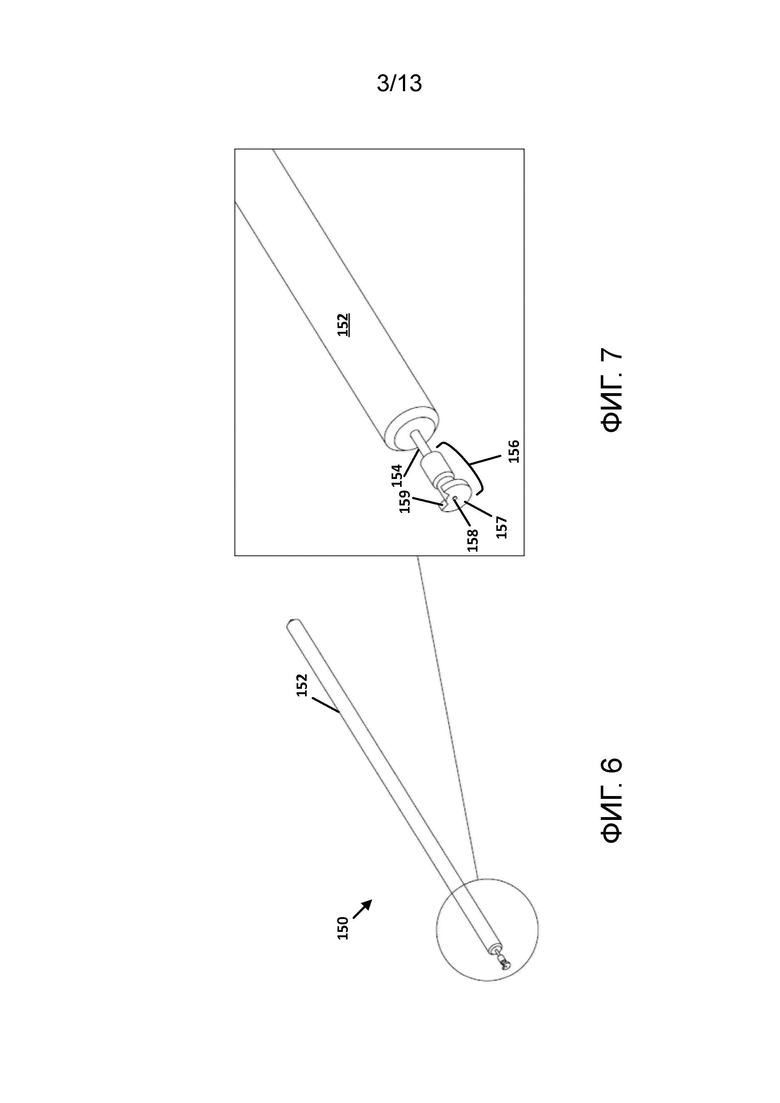

[0068] На фиг. 6 показан вид в изометрии подсистемы исполнительного механизма фиг. 3.

[0069] На фиг. 7 показан с увеличением вид в изометрии расположенного ниже по потоку участка подсистемы исполнительного механизма фиг. 6;

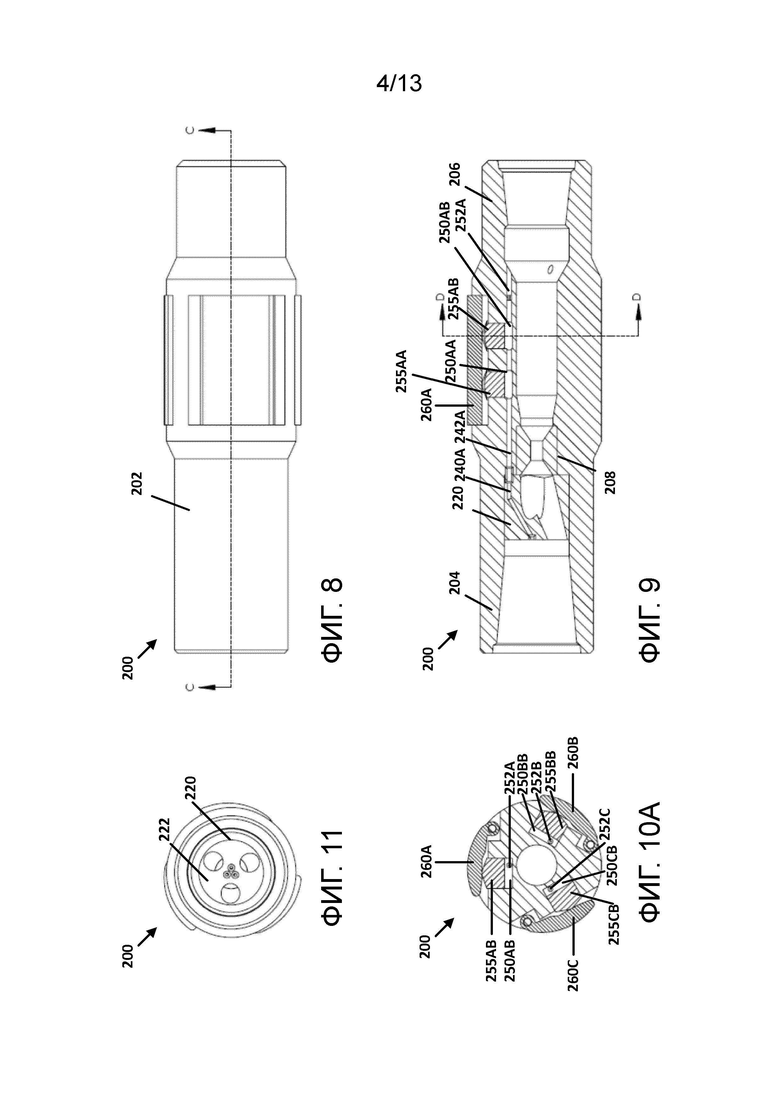

[0070] На фиг. 8 показан вид сбоку отклоняющей подсистемы фиг. 1 в отдельности.

[0071] На фиг. 9 показано сечение отклоняющей подсистемы фиг. 8, по линии C-C на фиг. 8.

[0072] На фиг. 10A показано сечение отклоняющей подсистемы фиг. 8 по линии D-D на фиг. 9;

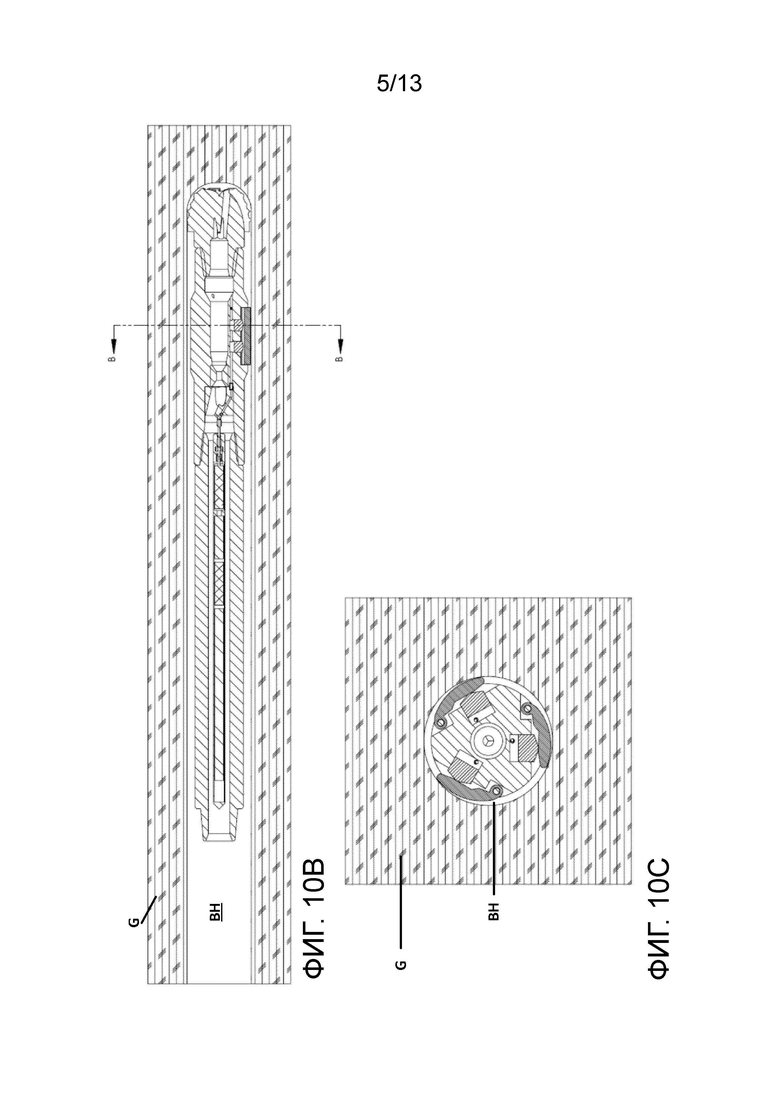

[0073] На фиг. 10B показано сечение компоновки низа бурильной колонны одинаковой с показанной на фиг. 2, но центрированной в стволе скважины в породе.

[0074] На фиг. 10C показан вид сечения отклоняющей подсистемы компоновки низа бурильной колонны, центрированной в стволе скважины, как на фиг. 10B, по линии B-B на фиг. 10B.

[0075] На фиг. 11 показан вид с торца, расположенного выше по потоку, отклоняющей подсистемы фиг. 8.

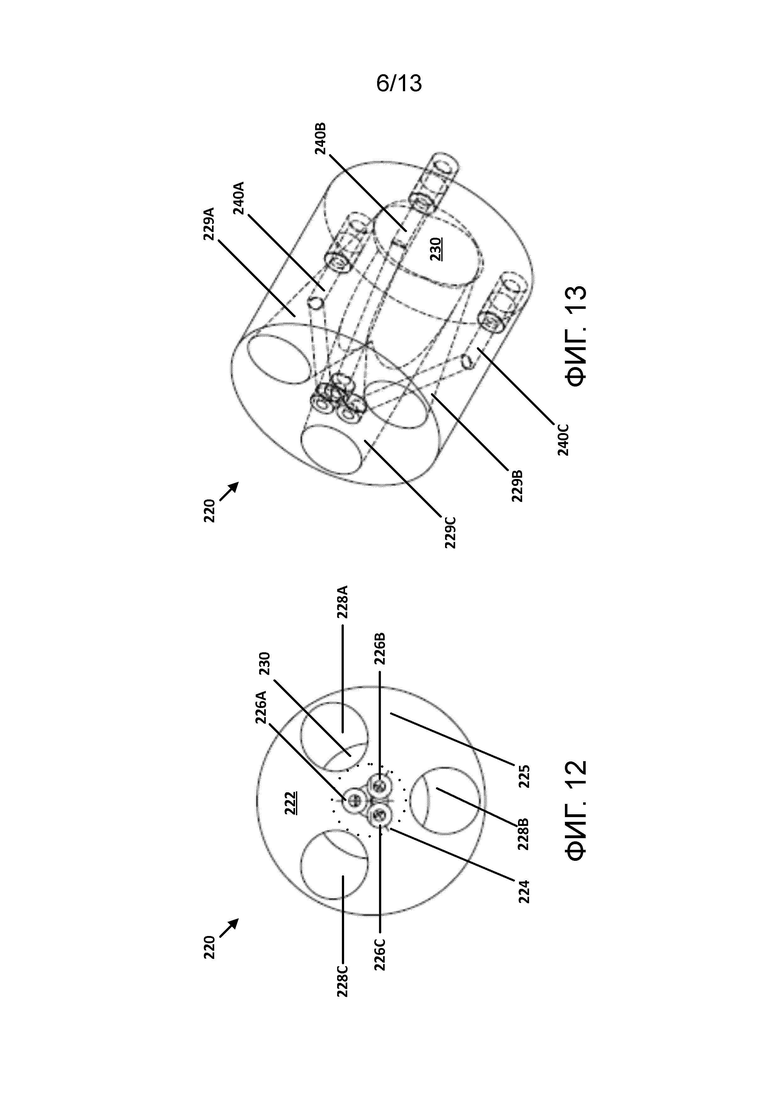

[0076] На фиг. 12 показан вид с торца, расположенного выше по потоку манифольда текучей среды отклоняющей подсистемы фиг. 8 варианта осуществления.

[0077] На фиг. 13 показан вид в изометрии манифольда текучей среды фиг. 12, с внутренними трубами текучей среды, показанными пунктирными линиями.

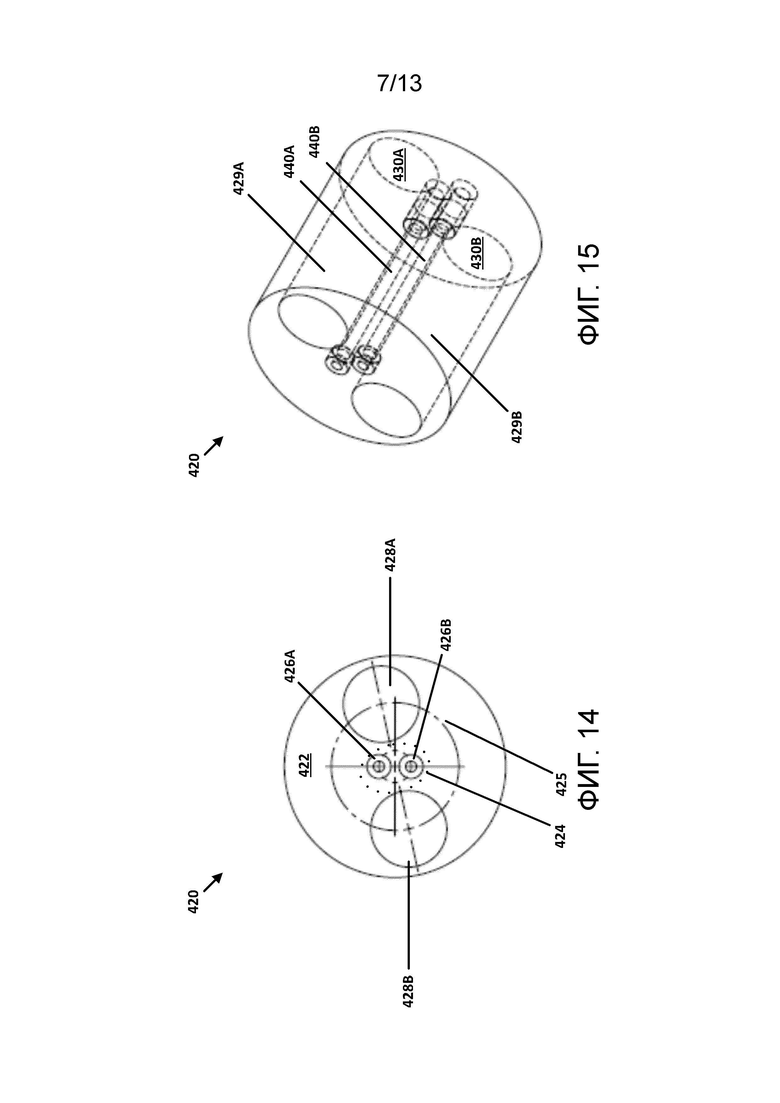

[0078] На фиг. 14 показан вид с торца, расположенного выше по потоку, манифольда текучей среды для отклоняющей подсистемы альтернативного варианта осуществления.

[0079] На фиг. 15 показан вид в изометрии манифольда текучей среды фиг. 14, с внутренними трубами текучей среды, показанными пунктирными линиями;

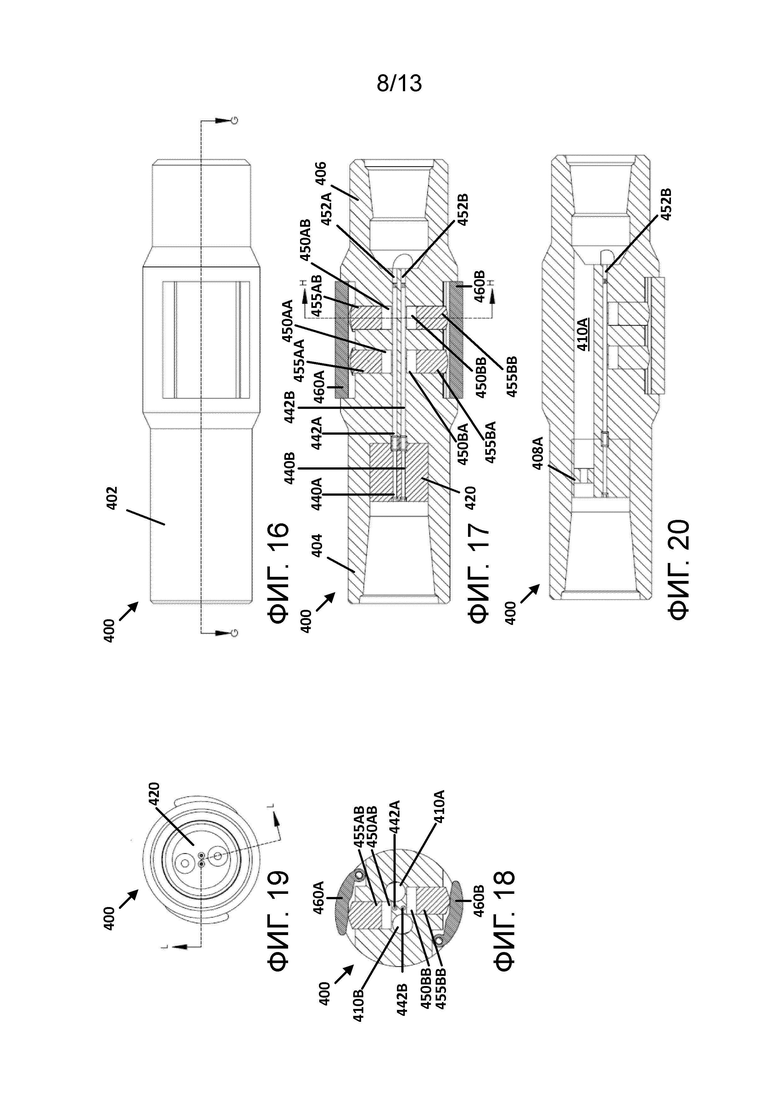

[0080] На фиг. 16 показан вид сбоку отклоняющей подсистемы, имеющей манифольд текучей среды фиг. 14.

[0081] На фиг. 17 показано сечение отклоняющей подсистемы фиг. 16, по линии G-G на фиг. 16.

[0082] На фиг. 18 показано сечение отклоняющей подсистемы фиг. 16, по линии H-H на фиг. 17.

[0083] На фиг. 19 показан вид с торца, расположенного выше по потоку, отклоняющей подсистемы фиг. 16.

[0084] На фиг. 20 показан вид сечения отклоняющей подсистемы фиг. 16, по линии L-L на фиг. 19.

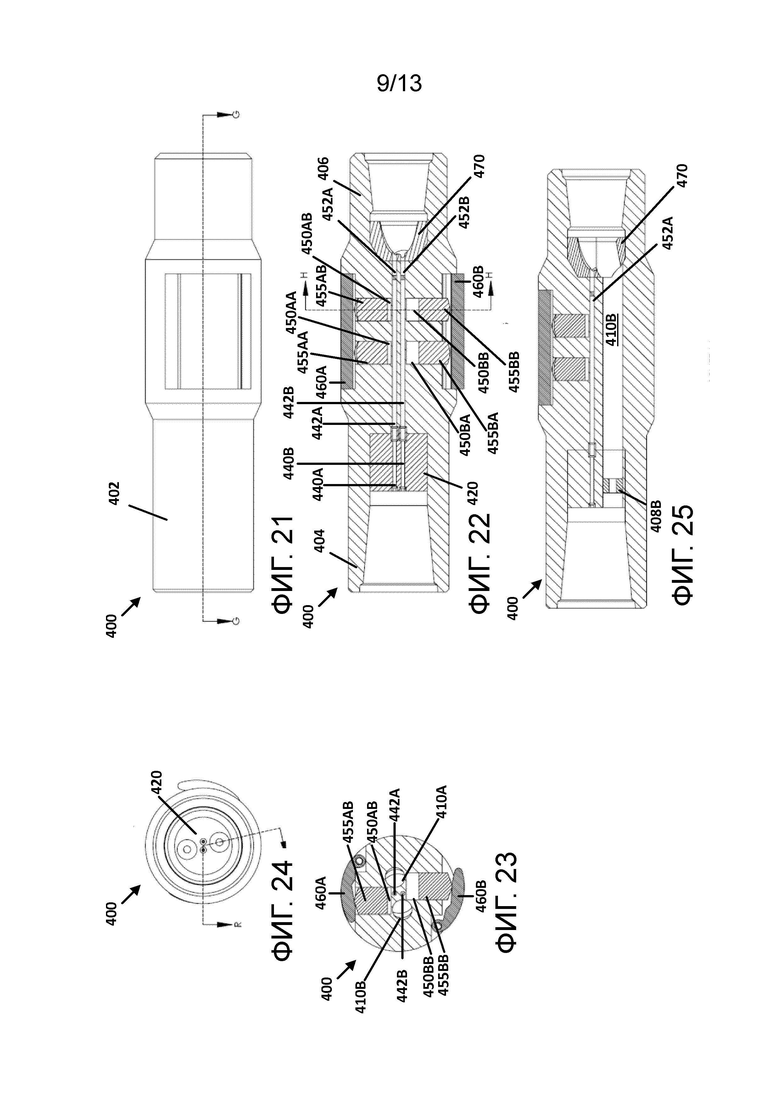

[0085] На фиг. 21 показан другой вид сбоку отклоняющей подсистемы с манифольдом текучей среды фиг. 14, с одной из упорных конструкций, несколько выдвинутой для управления траекторией, варианта осуществления.

[0086] На фиг. 22 показано сечение отклоняющей подсистемы фиг. 21, по линии G-G на фиг. 21, и показана отклоняющая подсистема, также включающая в себя сводящее потоки в одну точку устройство, расположенное ниже по потоку от упорных конструкций.

[0087] На фиг. 23 показано сечение отклоняющей подсистемы фиг. 21, по линии H-H на фиг. 22.

[0088] На фиг. 24 показан вид с торца, расположенного выше по потоку, отклоняющей подсистемы фиг. 21.

[0089] На фиг. 25 показан вид сечения отклоняющей подсистемы фиг. 21 по линии R-R на фиг. 24.

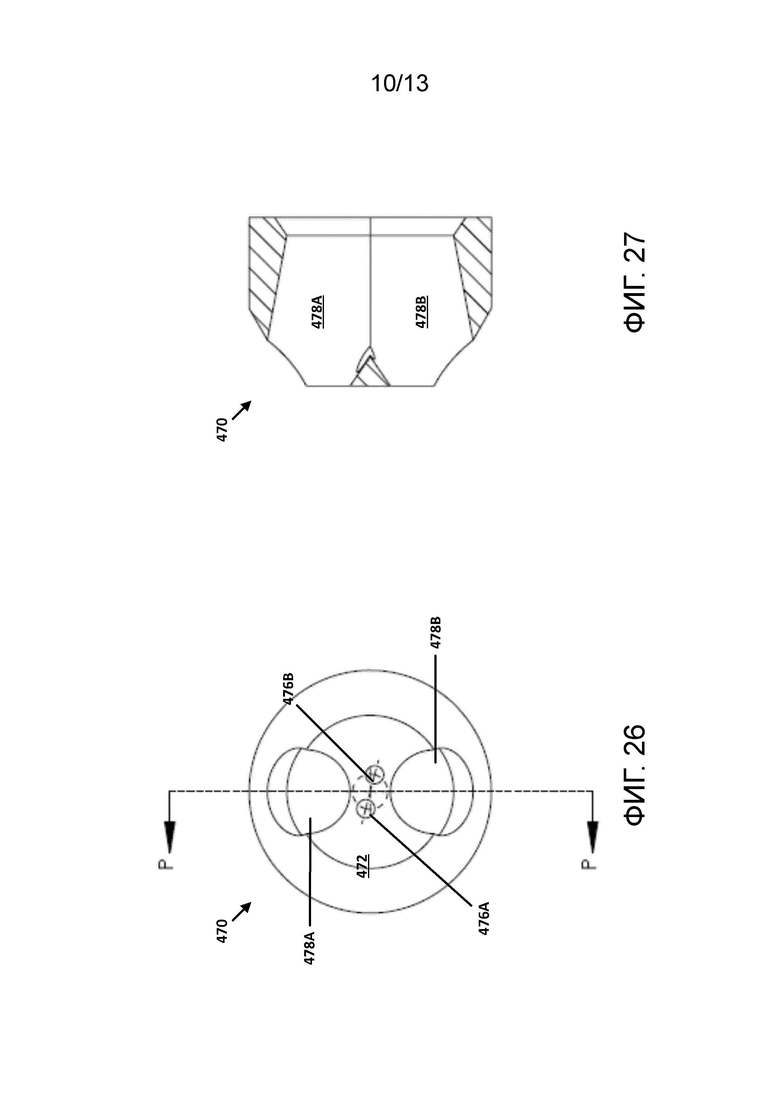

[0090] На фиг. 26 показан вид с торца, расположенного выше по потоку, сводящего потоки в одну точку устройства фиг. 22 в отдельности варианта осуществления.

[0091] На фиг. 27 показано сечение сводящего потоки в одну точку устройства фиг. 22 по линии P-P на фиг. 26.

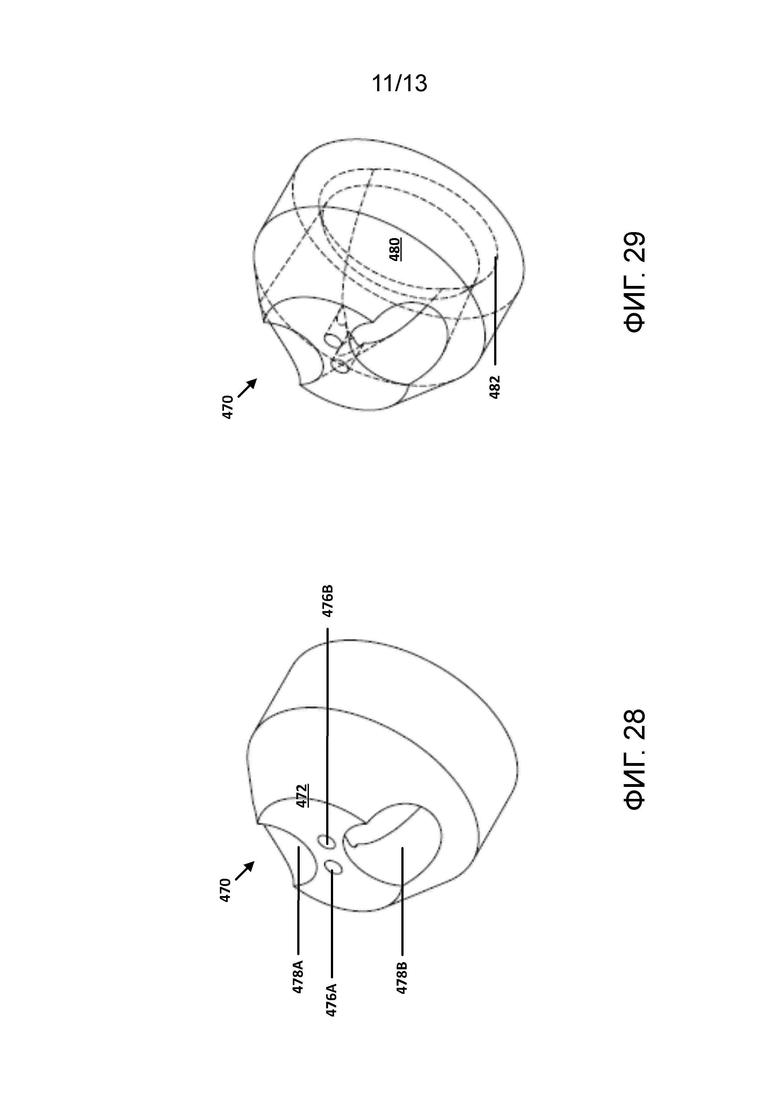

[0092] На фиг. 28 показан со стороны выше по потоку вид в изометрии сводящего потоки в одну точку устройства фиг. 22.

[0093] На фиг. 29 показан со стороны выше по потоку вид в изометрии сводящего потоки в одну точку устройства фиг. 22 с внутренними трубами текучей среды, показанными пунктирными линиями.

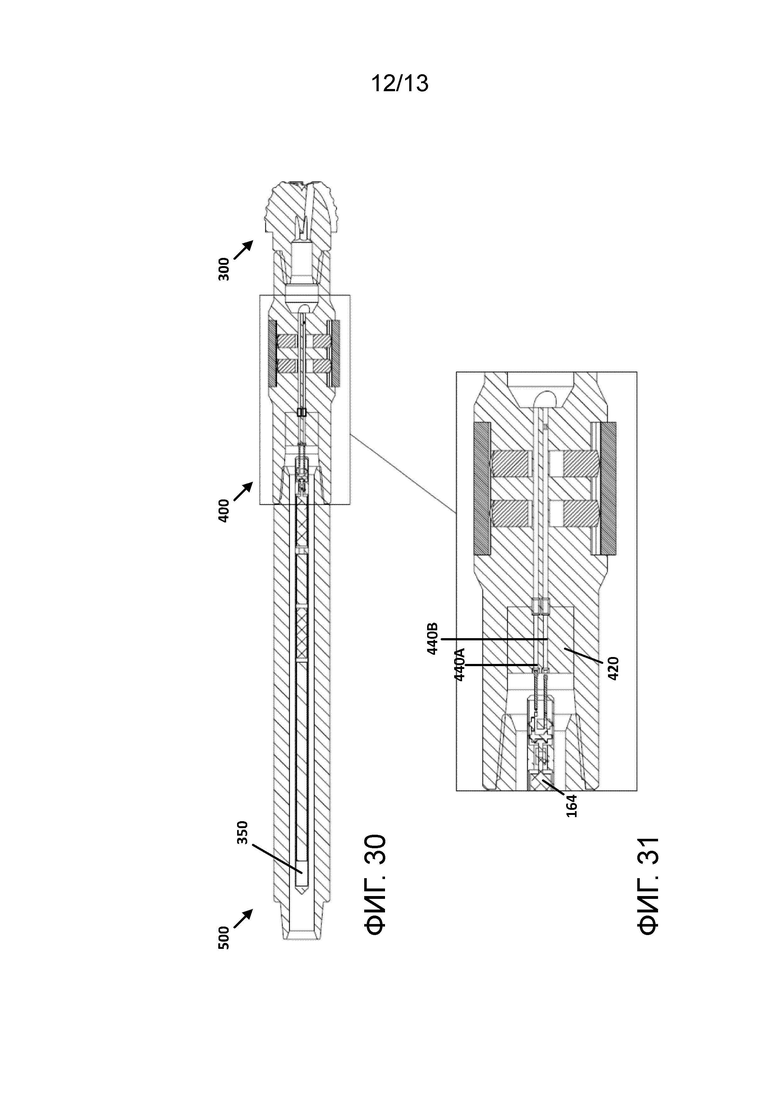

[0094] На фиг. 30 в сечении компоновки низа бурильной колонны, показана подсистема исполнительного механизма альтернативного варианта осуществления, размещенного в утяжеленной бурильной трубе.

[0095] На фиг. 31 показан с увеличением вид расположенного ниже по потоку участка подсистемы исполнительного механизма фиг. 30.

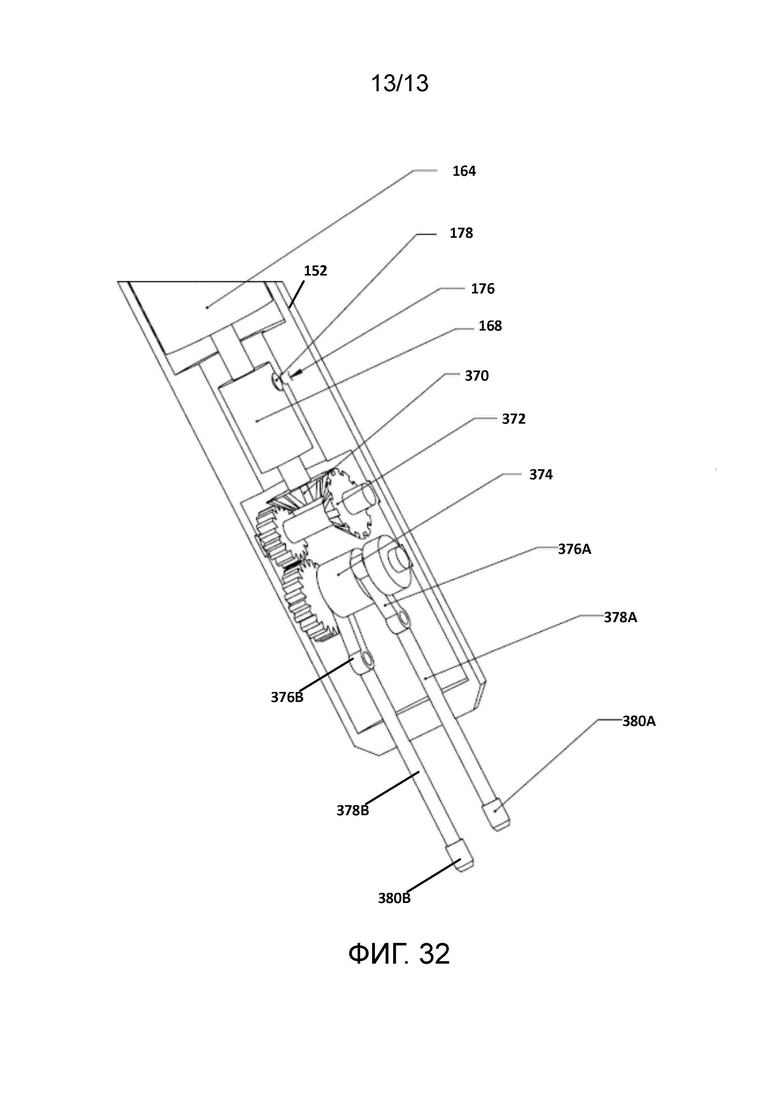

[0096] На фиг. 32 показан с увеличением вид в изометрии частей расположенного ниже по потоку участка подсистемы исполнительного механизма фиг. 30.

Подробное описание

[0097] На фиг. 1 показан вид сбоку компоновки низа бурильной колонны (КНБК) 50 для буровой РУС варианта осуществления. В данном варианте осуществления КНБК 50 содержит утяжеленную бурильную трубу 100, отклоняющую подсистему 200 и буровое долото 300, соединенные последовательно, от расположенного выше по потоку конца до расположенного ниже по потоку конца КНБК 50 (слева направо на фиг. 1). Утяжеленную бурильную трубу 100, в свою очередь, можно соединять на ее расположенном выше по потоку конце с расположенным выше по потоку компонентом (не показано) бурильной колонны для соединения КНБК 50 с остальной буровой системой.

[0097] Во время работы буровой системы КНБК 50 вращается в общем вокруг центральной продольной оси в скважине, где ведут бурение, вместе с остальной бурильной колонной, с который соединена. Кроме того, КНБК 50 принимает на своем расположенным выше по потоку конце поток бурового или промывочного раствора под давлением, прокачиваемого через бурильную колонну. Как описано ниже, в КНБК 50 буровой раствор подается ниже по потоку до выхода из КНБК 50 через буровое долото 300. Данный буровой раствор входит в скважину под давлением, содействуя выносу выбуренной породы из скважины.

[0099] В данном варианте осуществления, описанном ниже, отклоняющей подсистемой 200 можно управлять для избирательного направления некоторой части потока бурового раствора под давлением отклоняющей подсистемой 200 для управления траекторией движения. Такой направленный поток можно использовать для приведения в действие многочисленных упорных конструкций, установленных по периферии отклоняющей подсистемы 200. Приведение в действие упорной конструкции при конкретном угле поворота бурильной колонны обуславливает выталкивание упорной конструкции наружу и в упор со стенкой скважины под таким углом поворота, чтобы направить траекторию движения КНБК 50 в противоположном направлении.

[00100] На фиг. 2 показано сечение КНБК 50, по линии N-N на фиг. 1. Как показано, утяжеленная бурильная труба 100 содержит корпус 102, имеющий первую резьбовую часть 104 на своем конце выше по потоку. Первой резьбовой части 104 приданы размеры (т.е., приданы размеры и форма) для свинчивания утяжеленной бурильной трубы 100 с расположенным выше по потоку компонентом бурильной колонны (не показано). Корпус 102 также имеет вторую резьбовую часть 106 на своем конце ниже по потоку. Второй резьбовой части 106 приданы размеры для свинчивания утяжеленной бурильной трубы 100 с первой резьбовой частью 204 отклоняющей подсистемы 200.

[00101] Труба 108 текучей среды проходит по центру через корпус 102 утяжеленной бурильной трубы 100 от расположенного выше по потоку конца насквозь до расположенного ниже по потоку конца. Труба 108 текучей среды подает буровой раствор к отклоняющей подсистеме 200 и буровому долоту 300. В данном варианте осуществления подсистема 150 исполнительного механизма установлена закрепленной неподвижно в центре трубы 108 текучей среды, чтобы вращаться вместе с утяжеленной бурильной трубой 100 вокруг ее центральной оси во время работы бурильной колонны. Подсистема 150 исполнительного механизма проходит частично за расположенный ниже по потоку конец утяжеленной бурильной трубы 100 для стыковки с компонентами отклоняющей подсистемы 200 и для, управления, при этом траекторией, как описано ниже.

[00102] Подсистеме 150 исполнительного механизма придают нужные размеры и устанавливают в трубе 108 текучей среды, оставляя существенную кольцевую проточную зону 110 между периферией подсистемы и внутренней поверхностью стенки трубы 108 текучей среды. Кольцевая проточная зона 110 обеспечивает буровому раствору продолжение сквозной подачи от расположенного выше по потоку конца утяжеленной бурильной трубы 100 и выход наружу из расположенного ниже по потоку конца.

[00103] На фиг. 3 показан с увеличением вид сбоку подсистемы 150 исполнительного механизма в отдельности, и на фиг. 4 показано сечение подсистемы 150 исполнительного механизма, по линии B-B на фиг. 3. В данном варианте осуществления подсистема 150 исполнительного механизма работает, как система поворотного клапана. В, дополнение, подсистема 150 исполнительного механизма основана на “форме зонда”. Например, ее компоненты (малогабаритный блок электропитания такой как батареи, исполнительный механизм, плата управления, датчики, как описано ниже) размещены в трубе 152 в виде зонда с стандартными размерами блока измерений во время бурения (MWD). В данном варианте осуществления труба 152 является цилиндрической и имеет наружный диаметр 1 7/8 (один и семь восьмых) дюйма (47 мм). Из расположенного ниже по потоку конца трубы 152 выступает вращающийся выходной вал 154, который посажен на шпонку для закрепления в соответствующем пазу в муфте компонента 156 дискового клапана. При этом обеспечено вращение компонента 156 дискового клапана, когда вращается выходной вал 154, без проскальзывания. Вместе с тем, выходной вал 154 и компонент 156 дискового клапана аксиально разделены для обеспечения осевого скольжения малой величины относительно друг друга. Данная осевая “игра” является только незначительной. Осевая игра полезна для приспособления к потенциальному наложению допусков либо в “слишком коротком” направлении или “слишком длинном” направлении. Полезно иметь компонент 156 дискового клапана, посаженный на расположенной выше по потоку поверхности 222 без обязательного вдавливания в нее, что может случиться в ином случае, если наложение допусков во время станочной обработки компонентов обуславливает выдвижение последовательности компонентов малой величины слишком далеко, или недостаточно далеко в сравнении с величиной полезной для надежного долгого функционирования. То есть, предпочтительно, с точки зрения обоих, износа и потребления энергии, чтобы компонент 156 дискового клапана мог вращаться относительно расположенной выше по потоку поверхности 222 от выходного вала 154 с возможно меньшим трением между расположенной выше по потоку поверхностью 222 и компонентом 156 дискового клапана, и также работал, эффективно блокируя и разблокируя окна клапана, как описано.

[00104] Как описано ниже, исполнительный механизм 164 (в данном варианте осуществления блок электродвигателя и редуктора) в трубе 152 может вращать выходной вал 154 относительно трубы 152. Вал, в свою очередь, вращает компонент 156 дискового клапана относительно трубы 152. Таким образом компонент 156 дискового клапана может вращаться относительно компонентов отклоняющей подсистемы 200, с которой компонент 156 дискового клапана должен стыковаться.

[00105] Как показано на фиг. 4, малогабаритный блок электропитания, в данном варианте осуществления блок 155 комплекта батарей, обеспечивает электроэнергией электродвигатель/редуктор 164, а также блок 160 датчиков и плату 162 управления. В данном варианте осуществления блок 155 комплекта батарей имеет один комплект батарей, содержащий восемь (8) литиевых первичных источников тока, DD, соединенных последовательно. Поскольку каждый источник тока имеет напряжение 3,6 В, номинальное напряжение комплекта составляет 28,8 В. В вариантах осуществления, блок 155 комплекта батарей содержит два комплекта батарей, обеспечивающих приблизительно 100 часов постоянной работы на забое. Блок 155 комплекта батарей может иметь больше комплектов батарей, сколько требуется на месте размещения, в габаритах подсистемы 150 исполнительного механизма.

[00106] Блок 160 датчиков содержит в данном варианте осуществления три (3) ортогональных магнитометра для измерения ориентации магнитного поля Земли относительно блока 160 датчиков и три (3) ортогональных акселерометра для измерения вектора силы тяжести относительно блока 160 датчиков. Плата 162 управления поддерживает и обеспечивает электропитание структуре обработки информации, такой как микропроцессор, для приема сигналов данных с указанных компонентов блока датчиков. Структура обработки информации обрабатывает сигналы данных и проводит фильтрацию с предсказанием для сглаживания входящих сигналов. Структура обработки информации также выполнена с возможностью приспосабливаться к времени запаздывания, которое возникает при приеме сигналов, и времени обработки, требуемому когда инструмент вращается со скоростью несколько сотен оборотов в минуту (об/мин). В общем, структура обработки информации выполнена с возможностью получать вектор угла бокового наклона, представляющий направление от измеренной ориентации КНБК 50 к ориентация КНБК 50 на проектную цель. Когда вектор угла бокового наклона определен, плата 162 управления может активировать электродвигатель/редуктор 164 соответственно для поворота компонента 156 дискового клапана. Поворотом компонента 156 дискового клапана управляют так, что его скорость вращения приводит его в некоторое положение относительно отклоняющей подсистемы 200, соответствующее углу бокового наклона к проектной цели минус измеренный угол бокового наклона. Понятно, что структура обработки информации на плате 162 управления выполнена с возможностью учитывать время запаздывания между приемом измерений на блоке 160 датчиков и ответным приведением в действие электродвигателя/редуктора 164.

[00107] На фиг. 5 показан с увеличением вид расположенного ниже по потоку участка подсистемы 150 исполнительного механизма. В данном варианте осуществления электродвигатель/редуктор 164 являются единым блоком, который содержит электродвигатель с редуктором, обеспечивающим понижающее передаточное отношение 5,8:1. Выходной вал 166 двигателя /редуктора 164 соединен соединительной муфтой 168 с выходным валом 154. Выходной вал 154 проходит от соединительной муфты 168 весь путь до компонента 156 дискового клапана. В данном варианте осуществления выходной вал 154 проходит через оба, комплект 172 несущих осевую нагрузку упорных подшипников, противодействующих осевому перемещению выходного вала 154, и комплект 174 радиальных подшипников, противодействующих радиальному перемещению выходного вала 154. На расположенном ниже по потоку конце трубы 152 установлено уплотнение 175, препятствующее попаданию бурового раствора или другого материала.

[00108] Датчик 176 положения закреплен в трубе 152 вблизи соединительной муфты 168, и соответствующий индикатор 178 положения закреплен на точке соединительной муфты 168, соответствующей осевому местоположению датчика 176 положения. Датчик 176 положения и индикатор 178 положения взаимодействуют, обеспечивая датчик 176 положения информацией о повороте индикатора 178 положения в положение вблизи датчика 176 положения, так что индикатор 178 положения может передавать сигнал плате 162 управления каждый раз, когда индикатор 178 положения расположен вблизи датчика 176 положения. В данном варианте осуществления датчик 176 положения является датчиком Холла, и индикатор 178 положения является магнитом. Когда выходной вал 154 поворачивается так, что индикатор 178 положения поворачивается, становясь смежно с датчиком 176 положения, датчик 176 положения быстро передает электрический сигнал на плату 162 управления. Плата 162 управления при этом получает данные углового положения и скорости выходного вала 154 относительно утяжеленной бурильной трубы 100, когда выходной вал 154 вращается. Плата 162 управления поэтому, в свою очередь, может получать данные углового положения компонента 156 дискового клапана относительно отклоняющей подсистемы 200. Имея данные углового положения компонента 156 дискового клапана относительно отклоняющей подсистемы 200, плата 162 управления адаптирует или поддерживает угловое положение. Указанное плата 162 управления выполняет, передавая команды электродвигателю/редуктору 164 на ускорение, замедление или остановку вращения выходного вала 166, чтобы осуществлять управление траекторией КНБК 50.

[00109] В данном варианте осуществления датчик 176 положения содержит электросхему для фильтрации (такой как калмановская фильтрация) для получения надежных данных положения вала даже в условиях вибрации на забое.

[00110] В варианте осуществления плата 162 управления выполнена с возможностью избирательной работы с применением рабочего цикла для реализации частоты толчков отклоняющей подсистемы 200. Например, рабочий цикл можно установить таким, чтобы обеспечивать управление отклоняющей подсистемой 200 для создания отклонения траектории в течение одной минуты, и затем не отклонения траектории в течение одной минуты, и затем отклонения траектории в течение одной минуты. Конкретнее, 50% рабочий цикл. Плату 162 управления можно выполнить с возможностью управления работой отклоняющей подсистемы 200 по различным другим рабочим циклам.

[00111] В варианте осуществления плата 162 управления может принимать команды с наземного оборудования скважины и исполнять их, изменяя работу КНБК 50. Поскольку применение проводной связи с поверхностью через КНБК 50 может быть нецелесообразным, можно задействовать другие средства связи. Например, можно управлять буровыми насосами, чтобы модулировать подачу бурового раствора, или можно модулировать скорость вращения бурильной колонны, чтобы обеспечить передачу сигнала на забой. Подсистему 150 исполнительного механизма можно обеспечить компонентами для обнаружения изменений в уровнях вибрации или скоростях вращения, чтобы обнаруживать передачу сигнала и, соответственно, отвечать управляющими сигналами для электродвигателя 164. Скорости передачи данных для таких конфигураций связи с забойной зоной обычно меньше 0,3 бит/сек. Можно задействовать и другие методики для передачи сигналов на забой.

[00112] В варианте осуществления сигналы можно передавать с подсистемы 150 исполнительного механизма на поверхность во время работы, применяя компонент генератора импульсов давления в столбе бурового раствора или применяя электромагнитную (ЕМ) телеметрию (где электрические сигналы передаются через среду породы самого пласта). Такая система может задействовать передатчик импульсов давления в столбе бурового раствор или EM передатчик непосредственно на КНБК 50. Альтернативно, можно задействовать систему с каналом передачи на короткие расстояния.

[00113] На фиг. 6 показан вид в изометрии подсистемы 150 исполнительного механизма, и на фиг. 7 показан с увеличением вид в изометрии расположенного ниже по потоку участка подсистемы 150 исполнительного механизма. Как показано на фиг. 7, компонент 156 дискового клапана содержит диск 157. Диск 157, в данном варианте осуществления является в общем кольцевым и имеет V-образную канавку 159, проходящую внутрь от одного участка его периферии часть пути до его центра. V-образной канавке 159 в данном варианте осуществления приданы размеры (т.е., канавка имеет угол дуги и протяженность внутрь) для обеспечения совмещения V-образной канавки 159 только с одним лежащим ниже клапанным окном единовременно. То есть, для разблокирования только одного клапанного окна при блокирования другого клапанного окна (окон). Данное обеспечивает проход бурового раствора ниже по потоку через V-образную канавку 159 и только в окно клапана, совмещенное с V-образной канавкой 159. При такой ориентации диска 157 остальная часть диска 157, по существу, блокирует прием бурового раствора любыми другими нижележащими окнами клапана.

[00114] Кроме того, в данном варианте осуществления V-образной канавке 159 приданы размеры, обеспечивающие V-образной канавке 159 избирательное не совмещение ни с одним из лежащих ниже окон клапана. То есть такую ориентацию, что остальная часть диска 157 блокирует все окна клапана. Таким путем, можно исключить вход бурового раствора в какую либо из упорных конструкций посредством управления ориентацией диска 157 и, в частности, V-образной канавки 159. Данное “нейтральное” положение может быть нужным, когда управление траекторией не требуется (известно в разговорной речи, как “нейтральное положение”). Можно отметить, что нейтральное положение некоторого вида можно получить другим путем, продолжая приводить в действие все упорные конструкции в псевдослучайном режиме или с другим автоматическим противодействием, когда бурильная колонна вращается, обуславливая отсутствие эффективного управления траекторией. Вместе с тем, когда продолжают приводить в действие упорные конструкции таким путем, даже когда управление траекторией не требуется, продолжается потребление энергии, а также износ и амортизация упорных конструкций и других компонентов; упорные башмаки продолжают придавливаться к стенке скважины. Вместе с тем, с созданием клапанной конструкции, описанной в данном документе, сконфигурированной так, что ее можно ориентировать для разблокирования только одного клапанного окна единовременно и, дополнительно, можно альтернативно ориентировать для блокирования всех окон клапана на некоторое время так, что ни одна из упорных конструкций не приводится в действие, износ и амортизация по меньшей мере на компонентах упорной конструкции, а также потребление электроэнергии, можно уменьшить по сравнению с другими подходами для получения нейтрального положения.

[00115] Понятно, что угол/размер V-образной канавки 159 в диске 157 можно выбрать в зависимости от количества окон клапана, их размеров и расстояний между окнами клапана.

[00116] V-образная канавка проходит внутрь в диске 157 от периферии, в отличие от этого (например) апертура (такая как кольцевое отверстие), проходящая через диск 157, отнесенная от периферии, обеспечивает диску 157 окружность, продолжающуюся только до точек, куда доходят окна клапана от центра расположенной выше по потоку поверхности 222. Понятно, что желательна малая интерференция с проточными окнами диска 157, чтобы проточным окнам не создавал препятствий, насколько возможно, диск 157. Хотя альтернативный диск с сквозным отверстием, отнесенным внутрь от его периферии для совмещения с лежащим ниже клапанным окном, может быть функционален, такой альтернативный диск должен иметь радиус больше расстояния, на которое окно клапана продолжается от центра расположенной выше по потоку поверхности 222. То есть такой альтернативный диск для размещения полного сквозного отверстия, которое совмещается с лежащим ниже клапанным окном, должен иметь радиус больше необходимого для простого закрытия окон клапана. Поскольку такой альтернативный диск должен иметь радиус больше необходимого, проточные окна должны быть отнесены дальше от оси вращения отклоняющей подсистемы 200, при этом их станет невозможно даже частично блокировать альтернативным диском. Таким образом, при обеспечении V-образной канавки 159, проходящей внутрь от периферии диска 157, как описано в данном документе, достаточно большое отверстие может быть создано для обеспечения прохода бурового раствора в выбранные окна клапана, не требующее большего, чем необходимо, радиуса диска 157 и расстояния от проточных окон до оси вращения подсистемы.

[00117] В данном варианте осуществления от центра расположенной ниже по потоку поверхности диска 157 проходит короткий цилиндрический ниппель 158, который должен соприкасаться с соответствующим компонентом отклоняющей подсистемы 200, чтобы обеспечить поворот компонента 156 дискового клапана относительно отклоняющей подсистемы 200 с очень малым добавленным трением. Это надежно обеспечивает поворот компонента 156 дискового клапана питаемым от батареи электродвигателем 164 с небольшой приводной мощностью с питанием от батареи.

[00118] На фиг. 8 показан вид сбоку отклоняющей подсистемы 200 в отдельности, и на фиг. 9 показано сечение отклоняющей подсистемы 200 по линии C-C на фиг. 8. В данном варианте осуществления отклоняющая подсистема 200 содержит корпус 202, включающий в себя манифольд 220 текучей среды, расположенный сразу ниже по потоку от первой резьбовой части 204. Манифольд 220 текучей среды имеет расположенную выше по потоку поверхность 222, обращенную к потоку бурового раствора, выходящего из утяжеленной бурильной трубы 100.

[00119] На фиг. 12 показан вид с торца, расположенного выше по потоку, манифольда 220 текучей среды варианта осуществления, и на фиг. 13 показан вид в изометрии манифольда текучей среды фиг. 12 с внутренними трубами текучей среды, показанными пунктирными линиями.

[00120] Расположенная выше по потоку поверхность 222 имеет центральную зону 224 (показана линией точек на фиг. 12) и периферийную зону 225, проходящую от центральной зоны до периферии расположенной выше по потоку поверхности 222. В данном варианте осуществления в центральной зоне 224 расположены три (3) окна 226A, 226B и 226C клапана. Окна 226A, 226B и 226C клапана выполнены заподлицо с расположенной выше по потоку поверхностью 222 и открыты на ней. Каждое из окон 226A, 226B и 226C клапана сообщается по текучей среде с соответствующей трубой 240A, 240B и 240C клапана, проходящей вниз по потоку от расположенной выше по потоку поверхности 222 манифольда 220 текучей среды.

[00121] Как описано ниже, когда утяжеленная бурильная труба 100 свинчивается с отклоняющей подсистемой 200, диск 157, проходящий от подсистемы 150 исполнительного механизма, выступает к расположенной выше по потоку поверхности 222 и в конечном итоге соприкасается с ней. Диск 157 поэтому выставлен по центру относительно центральной зоны 224 расположенной выше по потоку поверхности 222 и окон 226A, 226B и 226C клапана. Цилиндрический ниппель 158, проходящий от расположенной ниже по потоку поверхности диска 157, соприкасается с участком центральной зоны 224 расположенной выше по потоку поверхности 222 между участками 226A, 226B и 226C клапана. В вариантах осуществления короткая цилиндрическая чашка (не показано), имеющая стенки параллельные оси вращения КНБК 50, проходит сразу незначительно ниже по потоку от расположенной выше по потоку поверхности 222. Данное обеспечено для приема короткого цилиндрического ниппеля 158, чтобы содействовать удержанию диска 157 в центральном положении, обращенным к центральной зоне 224. В таких вариантах осуществления короткой цилиндрической чашке предпочтительно придают размеры для небольшой интерференции с вращением короткого цилиндрического ниппеля 158. Например, чашка, предпочтительно, имеет глубину только незначительно меньше соответствующей длины ниппеля 158, так что расположенная ниже по потоку поверхность диска 157 фактически не соприкасается с расположенной выше по потоку поверхностью 222, когда вращается относительно нее, но при этом весьма незначительно отнесена от нее, чтобы сохранять небольшое трение между двумя компонентами. В данном варианте осуществления ниппель 158 имеет диаметр между 1/16 и 1/8 дюйма (1,6 и 3,2 мм) с длиной около 1/32 дюйма (0,8 мм), и короткая цилиндрическая чашка, в свою очередь, имеет диаметр на около 10/1000 дюйма (0,3 мм) больше, чем ниппель 158 с глубиной на около 10/1,000 дюйма (0,3 мм) меньше длины ниппеля 158. Возможны альтернативы.

[00122] При управлении угловым положением диска 157 относительно центральной зоны 224, диск 157 блокирует или не блокирует окна 226A, 226B или 226C клапана. Данное, в свою очередь, обеспечивает подсистеме 150 исполнительного механизма управление возможностью входа бурового раствора под давлением, принятого в утяжеленную бурильную трубу 100, в любое из окон 226A, 226B или 226C клапана.

[00123] В периферийной зоне 225 расположенной выше по потоку поверхности 222 расположены три (3) проточных окна 228A, 228B и 228C. Проточные окна 228A, 228B и 228C выполнены заподлицо с расположенной выше по потоку поверхностью 222 и открыты на ней. В данном варианте осуществления каждое из проточных окон 228A, 228B и 228C сообщается по текучей среде с соответствующей проточной трубой 229A, 229B и 229C проходящей ниже по потоку от расположенной выше по потоку поверхности 222 манифольда 220 текучей среды. Диску 157 приданы размеры только для стыковки с центральной зоной 224 расположенной выше по потоку поверхности 222 и не стыковки, по существу, с периферийной зоной 225 расположенной выше по потоку поверхности 222. При этом, проточные окна 228A, 228B и 228C остаются, по существу, не блокированными какой-либо клапанной конструкцией. Вследствие указанного, основной поток бурового раствора может продолжаться ниже по потоку для перемещения к буровому долоту 300 без существенного влияния на него, как в ином случае, работы клапана.

[00124] В данном варианте осуществления, поскольку трубы 240A 240B и 240C клапана проходят ниже по потоку от расположенной выше по потоку поверхности 222 к соответствующим упорным конструкциям, каждая из них также проходит несколько наружу, к периферии манифольда 220 текучей среды и от центральной оси манифольда 220 текучей среды. В дополнение, когда проточные трубы 229A, 229B и 229C проходят ниже по потоку от расположенной выше по потоку поверхности 222, они сходятся. В частности, проточные трубы 229A, 229B и 229C проходят несколько внутрь к центральной оси манифольда 220 текучей среды, чтобы сходиться в одно, центральное выходное окно 230. Таким путем три основных потока бурового раствора, сформированные, когда входящий буровой раствор достигает расположенной выше по потоку поверхности 222 манифольда 220 текучей среды, воссоединяются ниже по потоку от расположенной выше по потоку поверхности 222 до прохода в буровое долото 300.

[00125] Возвращаясь к показанному на фиг. 9, труба 240A клапана подает буровой раствор под давлением к соответствующей упорной конструкции, когда окно клапана 226A не блокировано диском 157. Труба 240A клапана проходит мимо расположенной ниже по потоку поверхности манифольда 220 текучей среды короткое расстояние для вставления в соответствующую входную трубу 242A соответствующей упорной конструкции, чтобы обеспечить соединение между трубами 240A, 242A. Ступень 208 дросселирования сразу ниже по потоку от манифольда 220 текучей среды создает противодавление по центру, что является полезным для обеспечения буровому раствору достаточного гидравлического давления для подачи вдоль клапанной трубы 240A.

[00126] Хотя варианты осуществления упорной конструкции описаны в данном документе, соответственно, с двумя цилиндрами и поршнями каждый, фактические варианты осуществления упорной конструкции могут иметь три или больше цилиндров /поршней на упорную конструкцию. Следует отметить, что хотя два цилиндра /поршня показаны в настоящих вариантах осуществления для лучшего понимания, упорная конструкция, в которой меньше или больше цилиндров /поршней может работать в общем одинаково с описанной в данном документе.

[00127] В данном варианте осуществления упорная конструкция, соответствующая трубе 240A клапана, содержит входную трубу 242A и два цилиндра 250AA и 250AB, сообщающихся по текучей среде с трубой 240A клапана через входную трубу 242A. Упорная конструкция также содержит поршни 255AA и 255AB, скользящие в соответствующем одном из двух цилиндров 250AA и 250AB. В свою очередь, поршни 255AA и 255AB стыкуются с нижней стороной одного упорного башмака 260A. Упорный башмак 260A шарнирно прикреплен к внешней части корпуса 202 отклоняющей подсистемы 200 на ее периферии и может поворачиваться наружу относительно оси вращения при перемещении в направлении наружу поршня или каждого поршня 255AA и 255AB под действием гидравлического давления. Таким образом, упорный башмак 260A выдвигается от периферии корпуса 202 при данном условии.

[00128] Когда буровому раствору диск 157 дает возможность входа в окно клапана 226A, входная труба 242A подает буровой раствор под давлением в цилиндры 250AA и 250AB. Выходная труба 252A проходит ниже по потоку от упорной конструкции и имеет дроссель. Дроссель, в данном варианте осуществления выполненный из карбида, сокращает выходную трубу 252A до диаметра, меньшего, чем у входной трубы 242A, чтобы обеспечить выходную трубу 252A эффективным отверстием с площадью сечения, составляющей приблизительно 60% площади сечения входной трубы 242A. Данное сужение увеличивает противодавление, чтобы буровой раствор вталкивался в упорную конструкцию а не просто обходил ее. Буровой раствор, входящий в цилиндры 250AA и 250AB обуславливает, в свою очередь, скольжение поршней 255AA и 255AB в направлении наружу (вверх, как видно на фиг. 9) при этом вместе толкающих упорный башмак 260A наружу и в упор к стенке скважины. Упорный башмак 260A таким образом соприкасается со стенкой скважины, при этом толкая КНБК 50 в противоположном направлении. Когда окно клапана 226A затем блокируется, давление текучей среды в соответствующих цилиндрах 250AA, 250AB падает, и упорный башмак 260A перемещается обратно в свое нейтральное положение с упором в корпус 202. Данное является простым, поскольку силе, действующей на наружную сторону упорного башмака 260A, которую передает стенка в данной точке, не противодействует достаточная сила, действующая на нижнюю сторону упорного башмака 260A через поршни 255AA, 255AB. Буровой раствор проходит далее ниже по потоку от упорной конструкции через выходную трубу 252A и свой дроссель. Буровой раствор, проходящий ниже по потоку от упорной конструкции выходную трубу 252A, затем сходится с основным потоком текучей среды под давлением около выхода на расположенном ниже по потоку конце отклоняющей подсистемы 200.

[00129] Вторая резьбовая часть 206 на расположенном ниже по потоку конце отклоняющей подсистемы 200 может свинчиваться с соответствующей резьбовой частью бурового долота 300, чтобы подавать текучую среду под давлением, выходящую из отклоняющей подсистемы 200, в буровое долото 300.

[00130] На фиг. 10A показано сечение отклоняющей подсистемы 200, по линии D-D на фиг. 9. На фиг. 9 показана только одна выходная труба 252A (включающая в себя дроссель) и соответствующая упорная конструкция. Вместе с тем, на виде сечения торца фиг. 10A показана взаимосвязь между другими двумя (2) упорными конструкциями вместе с соответствующими выходными трубами 252B и 252C и их соответствующими дросселями потока.

[00130] В частности, на фиг. 10A показан участок упорной конструкции, содержащий выходную трубу 252B (с соответствующим дросселем), цилиндр 250BB и поршень 255BB, конструктивно одинаковые с цилиндром 250AB и поршнем 255AB, приводящие в действие упорный башмак 260B. Аналогично, другая упорная конструкция содержит выходную трубу 252C (с соответствующим дросселем), цилиндр 250CB и поршень 255CB, конструктивно одинаковые с цилиндром 250AB и поршнем 255AB, приводящие в действие упорный башмак 260C. Понятно, что, хотя это не показано на фигурах, цилиндры и поршни конструктивно одинаковые с цилиндром 250AA и поршнем 255AA упорной конструкции, содержащей входную трубу 242A, должны также являться частью упорных конструкций, которые, соответственно, содержат входные трубы 242B и 242C.

[00132] Понятно, что поскольку подсистема 150 исполнительного механизма осуществляет управление угловым положением одного установленного по центру диска 157 (и, в частности, V-образной канавки 159) относительно манифольда 220 текучей среды, подсистема исполнительного механизма осуществляет управление тем из упорных башмаков 260A, 260B и 260C (или ни одним из них), который выталкивается наружу под действием бурового раствора под давлением.

[00133] В данном варианте осуществления обращенная внутрь сторона каждого упорного башмака, которая стыкуется с соответствующий обращенными наружу концами поршней, выполнена с возможностью в общем симметричного распределения силы, которую передает на поршни по оси хода поршней, по всей величине хода поршня. Понятно, поскольку каждый упорный башмак поворачивается вокруг оси шарнира, в общем параллельной оси вращения отклоняющей подсистемы 200, и каждый поршень скользит внутрь и наружу вдоль оси своего хода, когда стыкуется с нижней стороной соответствующего упорного башмака, имеется потенциал для передачи упорным башмаком большей силы с течением времени на поршни в одном не осевом направлении, чем в противоположном не осевом направлении. Для компенсации указанного, обращенная внутрь сторона каждого упорного башмака наклонена таким образом, что когда упорные башмаки перемещаются внутрь и наружу, сумма векторов силы передаваемой между упорными башмаками и поршнями в диапазоне их рабочего хода нормальна цилиндрической оси поршней. Альтернативно, обращенная внутрь сторона каждого упорного башмака не является планарной, но вместо этого криволинейной и вогнутой так, что когда соответствующие поршни перемещаются в обоих направлениях, наружу и внутрь, обращенная внутрь сторона упорного башмака, соприкасающаяся с обращенными наружу концами поршней, “наклоняется вбок” около обращенных наружу концов поршней чтобы некоторым образом “качаться на качелях” весь полный ход относительно осей хода поршней. В общем, данное “качание на качелях” передает силу более симметрично по осям хода поршней, что приводит к более равномерному износу, чем если обращенная внутрь сторона упорного башмака является планарной. Кроме того, обращенная внутрь сторона каждого упорного башмака в точке, где стыкуется с соответствующими поршнями, когда КНБК 50 центрируется в скважине, проходит перпендикулярно оси хода поршня. Данное, соответственно, передает силу, принятую силу на каждый упорный башмак, стенкой скважины по оси хода поршня, когда КНБК 50 центрируется.

[00134] На фиг. 10B показано сечение одинаковое с показанным на фиг. 2 компоновки низа бурильной колонны 50, но с компоновкой низа бурильной колонны центрированной в стволе BH скважины в породе G. На фиг. 10C показан вид сечения отклоняющей подсистемы 200, одинаковый с фиг. 10A но показана компоновка низа бурильной колонны 200, центрированной в стволе BH скважины, как на фиг. 10B, по линии B-B на фиг. 10B. На фиг. 10C можно видеть, что нижние стороны всех упорных башмаков нормальны своим соответствующим осям поршней, когда компоновка низа бурильной колонны 50 и, в частности, отклоняющая подсистема 200, центрируется в стволе BH скважины.

[00135] Вид с торца, расположенного выше по потоку, отклоняющей подсистемы 200 показан на фиг. 11.

[00136] На фиг. 14 показан вид с торца, расположенного выше по потоку, манифольда 420 текучей среды для отклоняющей подсистемы 400 альтернативного варианта осуществления, и на фиг. 15 показан вид в изометрии манифольда 420 текучей среды с внутренними трубами текучей среды, показанными пунктирными линиями. Манифольд 420 текучей среды имеет расположенную выше по потоку поверхность 422, обращенную к потоку бурового раствора, выходящего из утяжеленной бурильной трубы 100.

[00137] Расположенная выше по потоку поверхность 422 имеет центральную зону 424 (показана линией из точек на фиг. 14) и периферийную зону 425, проходящую от центральной зоны до периферии расположенной выше по потоку поверхности 422. В данном варианте осуществления в центральной зоне 424 расположены два (2) окна 426A и 426B клапана. Окна 426A и 426B клапана выполнены заподлицо с расположенной выше по потоку поверхностью 422 и открыты на ней. Каждое из окон 426A и 426B клапана сообщается по текучей среде с соответствующей трубой 440A, 440B клапана, проходящей ниже по потоку от расположенной выше по потоку поверхности 422 манифольда 420 текучей среды. Как описано ниже, когда утяжеленная бурильная труба 100 свинчивается с отклоняющей подсистемой 400, диск 157, выступающий от подсистемы 150 исполнительного механизма, выдвигается к расположенной выше по потоку поверхности 422. Диск 157 таким образом выставляется по центру относительно центральной зоны 424 расположенной выше по потоку поверхности 422. Диск 157, таким образом, связан с окнами 426A и 426B клапана, когда отклоняющая подсистема 400 соединена с утяжеленной бурильной трубой 100. Цилиндрический ниппель 158, проходящий от расположенной ниже по потоку поверхности диска 157 соприкасается с участком центральной зоны 424 между участками 426A и 426B клапана. В вариантах осуществления короткая цилиндрическая чашка (не показано) с стенками параллельными оси вращения КНБК 50 проходит незначительно ниже по потоку от расположенной выше по потоку поверхности 422. Данное обеспечено для приема короткого цилиндрического ниппеля 158, чтобы содействовать удержанию диска 157 в центральном положении, обращенным к центральной зоне 424. В таких вариантах осуществления, короткой цилиндрической чашке должны быть приданы размеры, для весьма незначительной интерференции с вращением короткого цилиндрического ниппеля 158.

[00138] Посредством управления угловым положением диска 157 относительно центральной зоны 424, диск 157 блокирует или разблокирует окна 426A и 426B клапана. Данное обеспечивает подсистеме 150 исполнительного механизма управление при перекачке бурового раствора под давлением, проходящего через бурильную колонну и в отклоняющую подсистему 400, его входом в любое из окон 426A и 426B клапана.

[00139] В периферийной зоне 425, расположенной выше по потоку поверхности 422, расположены два (2) проточных окна 428A и 428B, выполненных заподлицо с расположенной выше по потоку поверхностью 422 и открытых на ней. В данном варианте осуществления каждое из проточных окон 428A и 428B сообщается по текучей среде с соответствующей проточной трубой 429A и 429B. Проточные трубы 429A и 429B проходят ниже по потоку от расположенной выше по потоку поверхности 422 манифольда 420 текучей среды. Диску 157 приданы размеры только для стыковки с центральной зоной 424 расположенной выше по потоку поверхности 422 и, по существу, не с периферийной зоной 425 расположенной выше по потоку поверхности 422. При этом, проточные окна 428A и 428B остаются, по существу, не блокированными какими либо клапанами. Таким образом, основной поток бурового раствора может проходить ниже по потоку для подачи к буровому долоту 300 без воздействия на него работы клапана в ином случае.

[00140] В данном варианте осуществления, поскольку трубы 440A и 440B клапана проходят ниже по потоку от расположенной выше по потоку поверхности 422 к соответствующей упорной конструкции, каждая из них продолжается в общем линейно по центральной оси манифольда 420 текучей среды. В дополнение, поскольку проточные трубы 429A и 429B проходят ниже по потоку от расположенной выше по потоку поверхности 422, каждая из них продолжается в общем линейно по центральной оси манифольда 420 текучей среды. Таким образом, два основных потока бурового раствора, формируемые, когда входящий буровой раствор, достигающий расположенной выше по потоку поверхности 422 манифольда 420 текучей среды, продолжает проход через манифольд 420 текучей среды наружу из соответствующих выходных окон 430A, 430B для прохода в буровое долото 300. Вторая резьбовая часть 406 на расположенном ниже по потоку конце отклоняющей подсистемы 400 может свинчиваться с соответствующей резьбовой частью бурового долота 300, чтобы обеспечить перемещение текучей среды под давлением, выходящей из отклоняющей подсистемы 400, в буровое долото 300. Можно видеть, что проточные трубы 429А и 429B проходят в корпусе по оси вращения отклоняющей системы, но ближе к периферии, чем меньшие трубы 440A, 440B клапана, который проходят в корпусе ближе к отклоняющей подсистеме 400 и по ее оси вращения. В данной конфигурации, в особенности в зоне упорной конструкции, отрезки глубины цилиндров и длины поршней могут проходить ближе к оси вращения. Указанное сравнивается с тем, как близко глубины цилиндров и длины поршней могли бы позволять выдвигаться, если бы проточные трубы 429А, 429В большего размера (или одна проточная труба) проходили через центр корпуса 402 и, таким образом, между упорной конструкцией и осью вращения.

[00141] На фиг. 16 показан вид сбоку отклоняющей подсистемы 400 имеющей корпус 402, включающей в себя манифольд 420 текучей среды, и на фиг. 17 показано сечение отклоняющей подсистемы 400, по линии G-G на фиг. 16. Отклоняющая подсистема 400 одинаковая с отклоняющей подсистемой 200, содержит первую резьбовая часть 404 на расположенном выше по потоку конце и вторую резьбовую часть 406 на расположенном ниже по потоку конце.

[00142] Труба 440A клапана, когда окно 426 клапана не блокировано диском 157, подает буровой раствор под давлением к соответствующей упорной конструкции. Труба 440A клапана проходит мимо расположенной ниже по потоку поверхности манифольда 420 текучей среды короткое расстояние для вставления в соответствующую входную трубу 442A соответствующей упорной конструкции, чтобы обеспечить соединение между трубами 440A, 442A. В данном варианте осуществления упорная конструкция соответствующая трубе 440А клапана, содержит входную трубу 442A и два цилиндра 450AA и 450AB, сообщающиеся по текучей среде с трубой 440A клапана через входную трубу 442A. Упорная конструкция также содержит поршни 455AA и 455AB, скользящие в соответствующих из двух цилиндров 450AA и 450AB. В свою очередь, поршни 455AA и 455AB стыкуются с нижней стороной одного упорного башмака 460A. Упорный башмак 460A шарнирно прикреплен к внешней части корпуса 402 отклоняющей подсистемы 400 на его периферии и может поворачиваться наружу относительно оси вращения при перемещении в направлении наружу поршня или каждого поршня 455AA и 455AB под действием гидравлического давления. Таким образом, упорный башмак 460A выдвигается от периферии корпуса 402 при данном условии.

[00143] Когда диск 157 дает возможность буровому раствору входа в окно 426 клапана, входная труба 442A подает буровой раствор под давлением в цилиндры 450AA и 450AB. С помощью противодавления от дросселя в выходной трубе 252A данное, в свою очередь, обуславливает выталкивание поршней 455AA и 455AB наружу (вверх, на фиг. 17) при этом вместе толкающих упорный башмак 460A наружу и в упор со стенкой скважины. Упорный башмак 460A соприкасается со стенкой скважины, при этом толкает КНБК 50 в противоположном направлении. Когда окно 426 клапана затем блокируется, давление текучей среды в соответствующих цилиндрах 450AA, 450AB падает и упорный башмак 460A перемещается к своему нейтральному положению на корпусе 402. Данное происходит просто потому, что силе, действующей на наружную сторону упорного башмака 460A, передаваемой стенкой, в данной точке не противодействует достаточная сила на нижней стороне упорного башмака 460A через поршни 455AA, 455AB. Буровой раствор проходит далее ниже по потоку от упорной конструкции через выходную трубу 452A, чтобы затем встретиться и соединиться с основным потоком текучей среды под давлением перед выходом из отклоняющей подсистемы 400.

[00144] Аналогично, труба 440B клапана, когда окно 426B клапана не блокировано диском 157, подает буровой раствор под давлением к соответствующей упорной конструкции. В данном варианте осуществления упорная конструкция, соответствующая трубе 440B клапана содержит входную трубу 442B и два цилиндра 450BA и 450BB, сообщающиеся по текучей среде с трубой 440B клапана через входную трубу 442B. Данная упорная конструкция содержит поршни 455BA и 455BB, скользящие в соответствующих из двух цилиндров 450BA и 450BB. В свою очередь, поршни 455BA и 455BB стыкуются с нижней стороной одного упорного башмака 460B. Упорный башмак 460B также шарнирно соединен с внешней частью корпуса 402 отклоняющей подсистемы 400 и может поворачиваться наружу относительно оси вращения при перемещении в направлении наружу поршня или каждого поршня 455BA и 455BB под действием гидравлического давления. Таким образом, упорный башмак 460B выдвигается от периферии корпуса 402 при данном условии.

[00145] Когда диск 157 дает возможность буровому раствору входа в окно 426B клапана, входная труба 442B подает буровой раствор под давлением в цилиндры 450BA и 450BB. Данное, в свою очередь, обуславливает выталкивание поршней 455BA и 455BB наружу (вниз фиг. 17), при этом вместе толкающих упорный башмак 460B наружу и в упор со стенкой скважины. Упорный башмак 460B, соприкасающийся со стенкой скважины при этом толкает КНБК 50 в противоположном направлении. Когда окно 426B клапана затем блокируется, давление текучей среды в соответствующих цилиндрах 450BA, 450BB падает, и упорный башмак 460B перемещается к своему нейтральному положению на корпусе 402. Данное происходит просто поскольку силе, действующей на наружную сторону упорного башмака 460B, передаваемой стенкой, в данной точке не противодействует достаточная сила, действующая на нижнюю сторону упорного башмака 460B через поршни 455BA, 455BB. Буровой раствор проходит далее ниже по потоку чтобы затем встретиться и соединиться с основным потоком текучей среды под давлением перед выходом из отклоняющей подсистемы 400.

[00146] В данном варианте осуществления обращенной внутрь стороне каждого упорного башмака, стыкующейся с соответствующими обращенными наружу концами поршней, придана форма для в общем симметричного распределения передаваемой ей силы на поршни по оси хода поршней, через длину хода поршня. Понятно, что поскольку каждый упорный башмак поворачивается около шарнирной оси, в общем параллельной оси вращения отклоняющей подсистемы 400, и каждый поршень скользит внутрь и наружу вдоль оси своего хода, поскольку стыкуется с нижней стороной соответствующего упорного башмака, имеется потенциал для упорного башмака передавать больше силы с течением времени на поршни в одном не осевом направлении, чем в противоположном не осевом направлении. Для компенсации указанного, обращенная внутрь сторона каждого упорного башмака наклонена так, что когда упорные башмаки перемещаются внутрь и наружу, сумма векторов сил, передаваемых между упорными башмаками и поршнями в диапазоне их хода, нормальна цилиндрической оси поршней. Альтернативно, обращенная внутрь сторона каждого упорного башмака не планарная, но вместо этого искривлена выпукло так, что когда соответствующие поршни перемещаются в обоих направлениях, наружу и внутрь, обращенная внутрь сторона упорного башмака, соприкасающаяся с обращенными наружу с концами поршней “наклоняется вбок” около обращенных наружу концов поршней чтобы некоторым образом “качаться на качелях” весь полный ход относительно осей хода поршней. В общем, данное “качание на качелях” передает силу более симметрично по осям хода поршней, что приводит к более равномерному износу, чем при обращенной внутрь планарной стороне упорного башмака. Кроме того, обращенная внутрь сторона каждого упорного башмака на точке, где стыкуется с соответствующими поршнями, когда КНБК 50 центрируется в скважине, проходит перпендикулярно оси хода поршня. Данное, соответственно, передает принятую на каждый упорный башмак силу стенкой скважины вдоль оси хода поршня, когда КНБК 50 центрируется.

[00147] На фиг. 18 показано сечение отклоняющей подсистемы 400, по линии H-H на фиг. 17. На фиг. 19 показан вид с торца, расположенного выше по потоку, отклоняющей подсистемы фиг. 16.

[00148] На фиг. 20 показан вид сечения отклоняющей подсистемы фиг. 16, по линии L-L на фиг. 19. Ступень 408A дросселирования в проточной трубе 410A манифольда 420 текучей среды создает противодавление, обуславливая работу бурового раствора при достаточном гидравлическом давлении для перемещения по трубе 240A клапана. Аналогичная, не показанная на фигурах, ступень дросселирования в проточной трубе 410B манифольда 420 текучей среды также вносит вклад в противодавление.

[00149] С манифольдом 420 текучей среды трубы 440A и 440B клапана проходят в общем по центру в отклоняющей подсистеме 400, и проточные трубы 410A и 410B проходят в общем по периферии. Данная конфигурация оставляет место для труб 440A и 440B клапана для расположения их ближе к оси отклоняющей подсистемы 400 чем, например, труб клапана для отклоняющей подсистемы 200. В каждой конфигурации отклоняющей подсистемы 200 или 400 возможна эффективная стыковка с установленной по центру, подсистемой исполнительного механизма с одним диском, такой как подсистема 150 исполнительного механизма, вследствие их одинаково установленных по центру окон клапана. Данное обеспечивает полезную способность управления многочисленными упорными конструкциями с применением одного диска. Вместе с тем, дополнительно, поскольку трубы 440A и 440B клапана отклоняющей подсистемы 400 установлены по центру, и проточные трубы 410A и 410B установлены некоторым образом периферийно, трубы 440A и 440B клапана могут стыковаться с расположенной ниже по потоку упорной конструкцией, имеющей более глубокие цилиндры 450AA, 450AB, 450BA и 450BB. Поскольку цилиндры 450AA, 450AB, 450BA и 450BB могут быть глубже, площадь поперечного сечения соответствующих поршней 455AA, 455AB, 455BA и 455BB можно выполнить более широкой, не вызывающей соответствующего перекоса или заедания поршней 455AA, 455AB, 455BA и 455BB в цилиндрах 450AA, 450AB, 450BA и 450BB, вследствие увеличенного сцепления. Поскольку упорная сила, передаваемой на упорные башмаки 460A и 460B, линейно коррелирует с площадью поперечного сечения поршня, отклоняющий узел 400 может передавать упорную силу на стенку скважину, которая больше при всех других равных факторах.

[00150] Отклоняющая подсистема 400 является примером конфигурации, в которой самые близкие к оси компоненты упорной конструкции (т.е., впускные трубы и соответствующие нижние части цилиндров) проходят внутрь очень близко к оси вращения отклоняющей подсистемы 400. Данные компоненты способны проходить очень близко к оси вращения отклоняющей подсистемы 400, поскольку проточные трубы, которые должны быть достаточно большими для обеспечения достаточной подачи бурового раствора через отклоняющую подсистему 400, установлены в отклоняющей подсистеме 400 чтобы не лежать между (не располагаться “в промежутке”) данными самыми близкими к оси компонентами упорной конструкции и осью вращения отклоняющей подсистемы 400. Как видно на фиг. 18, проточные трубы 410A и 410B “разобщаются” с осью вращения отклоняющей подсистемы 400 (на странице фиг. 18) в направлении отличающемся от того, в котором компоненты упорной конструкции “разобщаются” осью вращения. Например, грубо говоря, с ориентацией на фиг. 18, упорные конструкции, содержащие цилиндры 450AB и 450BB, разобщаются с осью вращения в направлении “север-юг”, а проточные трубы 410A, 410B разобщаются с осью вращения в направлении “восток-запад” и дополнительно радиально отнесены на достаточное расстояние от оси вращения для обеспечения самым близким к оси участкам цилиндров приближения к оси вращения. Обеспечение самым близким к оси компонентам упорной конструкции прохождения близко к оси вращения отклоняющей подсистемы обеспечивает более длинный ход для поршней 455AB, 455BB в соответствующих цилиндрах 450AB, 450BB. Как описано в данном документе, длинный ход поршня, в свою очередь, обеспечивает больший диаметр поршня, и соответственно упорную силу, которая больше в сравнении с системами, обеспечивающими более короткий ход поршня, вследствие уменьшения риска перекоса /заедания. Понятно что предполагаются и другие конфигурации, включающие в себя позиционирование проточных труб в отклоняющей подсистеме, чтобы в общем не располагаться между самыми близкими к оси из компонентов упорной конструкции и оси вращения, с применением аналогичных принципов разноса и разобщения.

[00151] На фиг. 21 показан другой вид сбоку отклоняющей подсистемы 400, с одной из упорных конструкций, несколько выдвинутой для управления траекторией, согласно варианту осуществления. На фиг. 22 показано сечение отклоняющей подсистемы 400 по линии G-G на фиг. 21. На фиг. 22, сводящее потоки в одну точку устройство 470 включено в состав в корпусе 402 ниже по потоку от упорных конструкций для сведения в одну точку бурового раствора, подаваемого ниже по потоку от упорных конструкций и наружу через выходные трубы 452A, 452B, где буровой раствор подается через проточные трубы 410A, 410B перед входом сведенного в одну точку бурового раствора в буровое долото 300.

[00152] На фиг. 23 показано сечение отклоняющей подсистемы 400, включающей в себя сводящее потоки в одну точку устройство 470, по линии H-H на фиг. 22. На фиг. 24 показан другой вид с торца выше по потоку отклоняющей подсистемы 400, и на фиг. 25 показан вид сечения отклоняющей подсистемы 400, включающей в себя сводящее потоки в одну точку устройство 470, по линии R-R на фиг. 24.

[00153] Сводящее потоки в одну точку устройство 470 функционирует для реинтеграции многочисленных потоков бурового раствора, формируемых выше по потоку от упорной конструкции, манифольдом 420 текучей среды, на точке ниже по потоку от упорных конструкций. Сводящее потоки в одну точку устройство 470 при этом обеспечивает один объединенный и интегрированный поток бурового раствора до бурового долота 300, а не многочисленные отдельные потоки. Таким образом, скорость и давление бурового раствора, представленные на буровом долоте 300 отклоняющей подсистемой 400, включающей в себя сводящее потоки в одну точку устройство 470, могут в общем быть единообразными.

[00154] На фиг. 26 показан вид с торца расположенного выше по потоку сводящего потоки в одну точку устройства 470, и на фиг. 27 показано сечение сводящего потоки в одну точку устройства 470, по линии P-P на фиг. 26.

[00155] Сводящее потоки в одну точку устройство 470 установлено ниже по потоку от упорных конструкций и имеет расположенную выше по потоку поверхность 472, обращенную к потоку бурового раствора, подаваемому по проточным трубам 410A, 410B и выходным трубам 452A, 452B. Расположенная выше по потоку поверхность 472 имеет центральную зону с планарный поверхностью, включающую в себя две (2) меньших трубы 476A, 476B сводящего потоки в одну точку устройства совмещенные с выходными трубами 452A, 452B. Периферийная зона расположенной выше по потоку поверхности 472 скошена ниже по потоку от планарной поверхности центральной зоны. Две трубы 478A, 478B большего диаметра сводящего потоки в одну точку устройства выполнены со сквозным проходом через центральную и периферийную зоны. Трубы 476A, 476B меньшего диаметра сводящего потоки в одну точку устройства являются короткими и завершаются на расположенном выше по потоку конце камеры 480. Трубы 478A, 478B большего диаметра сводящего потоки в одну точку устройства наклонены к камере 480 для приема бурового раствора вблизи периферии расположенной выше по потоку поверхности 472 и подачи его внутрь к оси вращения отклоняющей подсистемы 400. Потоки бурового раствора, входящие в камеру 480 через трубы 476A, 476B, 478A и 478B повторно сходятся и смешиваются для подавления вихревых потоков и турбулентности, чтобы получить в общем единообразный один выходной поток бурового раствора в камере 480, который затем может выходить из камеры 480 через отверстие 482 сводящего потоки в одну точку устройства для входа в буровое долото 300.

[00156] На фиг. 28 показано со стороны выше по потоку в изометрии сводящее потоки в одну точку устройство 470, и на фиг. 29 показано со стороны выше по потоку в изометрии сводящее потоки в одну точку устройство 470, с внутренними трубами текучей среды, показанными пунктирными линиями.

[00157] На фиг. 30 в сечении компоновки низа бурильной колонны, показана подсистема 350 исполнительного механизма для альтернативной компоновки низа бурильной колонны (КНБК) 500 альтернативного варианта осуществления, размещенная в утяжеленной бурильной трубе 100. КНБК 500 в данном варианте осуществления соединяется с нижней частью бурильной колонны аналогично КНБК 50.