ОБЛАСТЬ ТЕХНИКИ

[01] Настоящее изобретение относится к системе и способу передачи информации из некоторой точки в скважине в некоторую точку на поверхности. Более конкретно, настоящее изобретение относится к системе и способу передачи информации по углу наклона в забое скважины на поверхность в реальном времени без необходимости использовать провода или дистанционную передачу. Настоящее изобретение также относится к использованию измерений датчика давления для контроля изменений давления как к способу передачи информации.

ПРЕДПОСЫЛКИ ДЛЯ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[02] При подземном бурении, например, на газ, нефть или геотермальные воды, скважину бурят в пласте на большой глубине. Такие скважины получают путем подсоединения буровой коронки к секциям длинной трубы, называемой "бурильная труба", чтобы получить комплект, обычно называемый "бурильная колонна", который проходит от поверхности до забоя скважины. Буровая коронка вращается и углубляется в землю, таким образом формируя ствол скважины. При вращательном бурении буровая коронка вращается из-за вращения бурильной колонны на поверхности. При направленном бурении буровую коронку вращает забойный турбинный двигатель, соединенный с буровой коронкой; остальная часть бурильной колонны во время бурения не вращается. В позиционируемой бурильной колонне забойный двигатель изогнут под небольшим углом к центральной линии буровой коронки, чтобы создавать боковое усилие, которое направляет путь буровой коронки от прямой линии. В любом случае, чтобы смазывать буровую коронку и смывать обломки выбуренной породы с ее пути, насосы на поверхности закачивают жидкость под высоким давлением, называемую "буровой раствор", по внутреннему каналу в бурильной колонне и наружу через буровую коронку. Буровой раствор затем выходит на поверхность по кольцевому проходу между бурильной колонной и стволом скважины в пласте.

[03] В зависимости от операции бурения, давление бурового раствора, проходящего по бурильной колонне, обычно составляет от 500 до 5000 фунтов на кв. дюйм. Некоторая часть этого давления теряется на буровой коронке, так что давление бурового раствора снаружи бурильной колонны меньше чем внутри бурильной колонны. Кроме того, компоненты бурильной колонны также подвергаются износу и истиранию от бурового раствора, а также вибрации бурильной колонны.

[04] Дальний конец бурильной колонны является забойной компоновкой, которая включает буровую коронку, переводник и воротники. При операциях "измерения при бурении" отслеживающие модули в забойной компоновке дают информацию по направлению бурения. Эту информацию можно использовать, например, для управления направлением прохождения буровой коронки в позиционируемой бурильной колонне. Такие датчики могут включать магнетометр для отслеживания азимута и акселерометры для отслеживания наклона и направления торца бурильного инструмента.

[05] Исторически, информацию по условиям в скважине, такую как информация по разбуриваемому пласту, получали путем остановки бурения, удаления бурильной колонны и опусканием датчиков в ствол на направляющем кабеле, которые затем вынимали после выполнения измерений. Этот подход называли кабельным каротажем. Затем отслеживающие модули стали включать в забойную компоновку, чтобы снабжать оператора бурения информацией, в сущности, в реальном времени по одному или нескольким аспектам операции бурения в процессе бурения. При каротаже при бурении аспекты бурения, по которым поставляется информация, включают характеристики разбуриваемого пласта. Например, датчики сопротивления могут быть использованы для передачи и приема высокочастотных волновых сигналов (например, электромагнитных волн), которые проходят через пласт, окружающий датчик. Путем сравнения переданных и принятых сигналов можно получить информацию по характеру пласта, через который прошел сигнал, например, содержит ли он воду или углеводороды. Другие датчики используют вместе с магнитно-резонансной визуализацией. Еще другие датчики включают гамма-сцинтилляторы, которые используют для определения естественной радиоактивности пласта, и ядерные детекторы, которые используют для определения пористости и плотности пласта.

[06] В традиционных системах каротажа при бурении и измерения при бурении электроэнергию подает турбина, которую вращает поток бурового раствора. Позже были разработаны аккумуляторные модули, которые включают в забойную компоновку для подачи электроэнергии.

[07] В системах каротажа при бурении и измерения при бурении информация, полученная датчиками, должна быть передана на поверхность, где ее можно анализировать. Такую передачу данных обычно осуществляют, используя способ, называемый "телеметрия импульсов бурового раствора". В системе телеметрии импульсов бурового раствора сигналы от модулей датчиков обычно принимают и обрабатывают в кодере данных на основе микропроцессора, введенном в воротник как часть забойной компоновки, который кодирует данные с датчиков в цифровой форме. Контроллер в модуле управления затем активирует генератор импульсов, также включенный в забойную компоновку, который генерирует импульсы давления в потоке бурового раствора, который содержит кодированную информацию. Импульсы давления определяются разными характеристиками, включая амплитуду (разницу между максимальным и минимальным значениями давления), продолжительность (интервал времени, в течение которого давление растет), форму и частоту (число импульсов в единицу времени). Были разработаны разные системы кодирования, использующие одну или больше характеристик импульсов давления для представления двоичных данных (т.е. бит 1 или 0) - например, импульс давления продолжительностью 0,5 секунды представляет двоичную 1, а импульс давления продолжительностью 1,0 секунды представляет двоичный 0. Импульсы давления проходят по колонне бурового раствора, текущего вниз к буровой коронке, где они отслеживаются датчиком давления на основе тензодатчика. Данные с датчика давления затем декодируются и анализируются персоналом бурильной установки.

[08] В прошлом были выданы патенты, относящиеся к передаче скважинных условий в некоторое место на поверхности. В патенте США №3,867,714, выданном 18 февраля 1975 г. Б. Дж. Пэттону, описана система каротажа при бурении, которая расположена внутри бурильной колонны бурового устройства. Эта система включает инструмент, который имеет турбиноподобный клапан, генерирующий сигналы, который вращается для генерации сигнала волны давления в буровом растворе, который представляет измеренное состояние в скважине.

[09] В патенте США №4,520,468, выданном 28 мая 1985 г. С.А Щербатской, предложены системы измерения при бурении. Результаты измерений передаются на землю генератором импульсов, который создает обычные отклики на электрические сигналы с измерительного прибора и импульсы давления в буровом растворе, которые детектируются и декодируются на поверхности земли. Генератор импульсов установлен в специальном переводнике, который имеет небольшую длину и увеличенный внутренний диаметр по сравнению со стандартной бурильной трубой и который крепится резьбой на каждом конце к бурильной колонне. Удлиненный корпус опирается на переводник генератора импульсов. Этот удлиненный корпус содержит приборы или аккумуляторы и соединен с генератором импульсов.

[10] В патенте США №4,562,560, выданном 31 декабря 1985 г. Э.У. Кэмпу, предложены способ и средство для передачи данных по бурильной колонне в скважине. Данные имеют форму волн давления (таких как импульсы давления), которые генерируют забойным гидротурбинным двигателем, приводимым в действие буровым раствором. Волны давления генерируются путем изменения нагрузки на гидротурбинный двигатель по определенной модели, которая характерна для передаваемых данных.

[11] В патенте США №5,679,894, выданном 21 октября 1997 г. Крюгеру и др., описана система бурения, в которой датчики размещены в выбранных местах бурильной колонны, чтобы непрерывно измерять разные скважинные рабочие параметры, включая перепад давления на гидротурбинном двигателе, частоту вращения гидротурбинного двигателя, момент, температуру, перепад давлений флюида, проходящего через гидротурбинный двигатель и кольцевое пространство между бурильной колонной и скважиной, и температуру циркулирующего флюида. Скважинная схема управления имеет микропроцессор, чтобы обрабатывать сигналы от датчиков и передавать данные обработки на поверхностный блок управления посредством подходящей телеметрии.

[12] В патенте США №6,105,690, выданном 22 августа 2000 г. Биглину Мл. и др., предложены способ и устройство для связи с устройством в забое скважины, таким как переводник в забойной компоновке на конце бурильной колонны. Импульсы давления, такие как импульсы, создаваемые поршнями бурового насоса, передаются по буровому раствору на датчик пульсации давления в забойной компоновке. На основе своего анализа пульсаций давления этот датчик может расшифровать команду с поверхности, чтобы направлять движение позиционируемой бурильной колонны.

[13] В патенте США №6,443,228, выданном 3 сентября 2002 г. Аронстаму и др., предложен способ использования подвижных устройств в скважинах. Эти подвижные устройства используют для обеспечения связи между поверхностью и скважинными приборами, чтобы создать сеть связи в скважине. Подвижные устройства адаптированы для движения в потоке бурового раствора в скважине. Подвижное устройство может быть устройством памяти или устройством, которое может давать результат измерения интересующего параметра. Подвижные устройства вводят в поток бурового раствора, проходящий по скважине. Раствор перемещает устройство в скважине. Подвижное устройство возвращается на поверхность вместе с буровым раствором.

[14] В патенте США №6,691,804, выданном 17 февраля 2004 г. У.Х. Харрисону, описаны система и способ направленного бурения скважин. Приборы, расположенные рядом с буровой коронкой, измеряют существующее положение, когда коронка статична, и динамическая передняя поверхность измеряет положение, когда коронка вращается. Данные обрабатывают, чтобы определить ошибку между текущим положением и желательной траекторией.

[15] В патенте США №6,714,138, выданном 30 марта 2004 г. Тернеру и др., раскрыты способ и устройство для передачи информации на поверхность из скважины, в котором генератор импульсов включен в забойную компоновку бурильной колонны, причем генератор импульсов генерирует кодируемые давлением импульсы информацией по операции бурения. Эти импульсы давления проходят на поверхность, где они детектируются и декодируются, чтобы расшифровать информацию. Генератор импульсов включает статор, формирующий каналы, по которым буровой раствор протекает на пути к буровой коронке. Ротор имеет лопасти, которые препятствуют потоку бурового раствора через канал, когда ротор повернут в первую ориентацию и когда он повернут во вторую ориентацию, так что колебание ротора генерирует кодированные импульсы давления. Электрический двигатель под управлением контроллера приводит в действие цепь привода, которая заставляет ротор колебаться между первой и второй ориентацией. Контроллер контролирует одну или несколько характеристик импульсов давления, изменяя колебание ротора. Контроллер может принимать информацию по характеристикам импульсов давления от датчика давления, установленного рядом с забойной компоновкой, а также информацию по угловой ориентации ротора посредством кодера. Контроллер также может получать команды на контроль характеристик импульсов давления с поверхности посредством кодированных импульсов давления, передаваемых на генератор импульсов с поверхности, которые отслеживаются датчиком давления и декодируются контроллером.

[16] В патенте США №6898150, выданном 24 мая 2005 г. Хану, описан гидравлически балансируемый клапан возвратно-поступательного генератора импульсов для телеметрии импульсов бурового раствора. Колебания давления генерируются системой возвратно-поступательного генератора импульсов в текущем буровом растворе. Система включает возвратно-поступательную тарелку клапана и узел стационарного клапана с осевыми каналами для потока. Тарелка клапана совершает возвратно-поступательные движения рядом с узлом клапана, по меньшей мере, частично блокируя поток через узел клапана и генерируя колеблющиеся импульсы давления. Тарелка проходит через два положения нулевой скорости в каждом цикле, этим позволяя осуществлять быстрые изменения в фазе, частоте и/или амплитуде сигнала, облегчая расширенное кодирование данных. Тарелка приводится в движение линейным электрическим двигателем, расположенным в наполненном смазкой корпусе.

[17] Традиционные скважинные инструменты, инструменты для измерения при бурении и направляющие инструменты обычно используют специальный генератор импульсов (клапан) бурового раствора, который требует большое количество энергии для работы клапана и модуляции давлений бурового раствора таким образом, чтобы их мог детектировать датчик давления на поверхности. Эти инструменты используют генераторы импульсов в буровом растворе или другие средства для генерации колебательных сигналов или сигналов в буровом растворе, которые создают спады и соответствующие подъемы в системе циркуляции бурового раствора. Значительная доля энергии, связанная с традиционными сигналами давления при измерении при бурении, является частью формы волны сигнала, которая повышает давление системы, тогда как часть формы волны сигнала, которая сбрасывает давление в системе, использует очень небольшое количество энергии. Настоящее изобретение направлено на экономию энергии за счет кодированной системы сброса давления, которая сбрасывает давление в системе циркуляции в качестве средства передачи. Инструменты для измерений при бурении по своей стоимости препятствуют их использованию в качестве средства передачи направления скважины при бурении вертикальных скважин. Обычно для периодического измерения "вертикальности скважины" требуется измерить наклон скважины при продолжении бурения. В большинстве вертикально разбуриваемых скважин используется экономичный механический "индикатор ухода", который опускают на кабеле в скважину, чтобы измерить наклон на требуемых глубинах, и поднимают из скважины, чтобы снять показание наклона. Механические инструменты измерения ухода в настоящее время заменяют более новыми электронными индикаторами ухода. Таким образом, промышленности необходим экономичный инструмент, который может посылать информацию по наклону на поверхность без необходимости останавливать бурение и опускать кабельный инструмент в скважину. Инструмент, работающий в реальном времени, который мог бы заменить кабельные инструменты, должен быть компактным, относительно недорогим, прочным и должен иметь длительный срок службы.

[18] Одна цель настоящего изобретения заключается в том, чтобы предложить экономичную систему для передачи информации по направлению забоя скважины на поверхность.

[19] Еще одна цель настоящего изобретения заключается в том, чтобы улучшить теперешнее использование поплавкового клапана (т.е. функциональность обратного потока) путем применения системы кодирования сброса давления.

[20] Еще одна цель настоящего изобретения заключается в том, чтобы предложить систему и способ, которые не требуют значительной модификации переводника, который уже применен в забойной компоновке.

[21] Еще одна цель настоящего изобретения заключается в том, чтобы предложить систему и способ кодирования сброса давления, которые минимизируют количество электроэнергии для передачи информации по давлению на поверхность.

[22] Еще одна цель настоящего изобретения заключается в том, чтобы предложить систему и способ, посредством которых скважинные условия можно контролировать относительно в реальном времени на поверхности.

[23] Еще одна цель настоящего изобретения заключается в том, чтобы использовать датчики удара и движения, чтобы позволить автоматически активировать инструмент в скважине и автоматически отключать его, если он не нужен, чтобы связь с поверхности с инструментом не требовалась перед эксплуатацией инструмента в скважине.

[24] Еще одна цель настоящего изобретения заключается в том, чтобы продлить срок службы аккумуляторов системы путем использования буровых насосов установки для бурения нефтяных скважин в качестве главного источника энергии кодированной системы сброса давления, таким образом давая системе настоящего изобретения возможность поступательно сбрасывать давление на поплавковом клапане, достигая энергоэффективности.

[25] Еще одна цель настоящего изобретения заключается в том, чтобы использовать гидравлический тормоз с электромагнитным управляющим клапаном в качестве контроля и датчик дифференциального давления в качестве обратной связи с контролем, чтобы точно указывать желательное падение дифференциального давления на поплавковом клапане.

[26] Еще одна цель настоящего изобретения заключается в том, чтобы использовать датчик давления в гидравлическом тормозе для детектирования пуска насосов буровой установки.

[27] Еще одна цель настоящего изобретения заключается в том, чтобы использовать гидравлический тормоз, один датчик давления и контроль с помощью электромагнитного управляющего клапана, чтобы получать желательное дифференциальное давление на поплавковом клапане.

[28] Еще одна цель настоящего изобретения заключается в том, чтобы использовать гидравлический тормоз, датчик давления и контроль с помощью электромагнитного управляющего клапана, чтобы получать определенное дифференциальное давление на поплавковом клапане независимо от плотности и скорости движения бурового раствора.

[29] Еще одна цель настоящего изобретения заключается в том, чтобы использовать возвратную пружину в гидравлическом тормозе, чтобы закрывать основной клапан после завершения интервала бурения и отключения буровых насосов.

[30] Эти и другие цели и преимущества настоящего изобретения станут очевидными из прилагаемых описания и формулы изобретения.

КРАТКОЕ РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

[31] Настоящее изобретение является системой для передачи скважинной информации по стволу скважины на поверхность. Эта система включает клапан для ограничения потока бурового раствора в скважину, датчик, расположенный в скважине, для отслеживания состояния забоя в скважине, тормозное устройство, взаимодействующее с клапаном и ограничивающее полное открывание клапана с началом потока бурового раствора по меньшей мере в двух фиксированных положениях, которые находятся во временном отношении с состоянием забоя, отслеженным датчиком, и детектор, расположенный на поверхности и взаимодействующий с буровым раствором, проходящим в скважину для получения значения измерения на поверхности, коррелированного с временем между изменениями давления бурового раствора в скважине.

[32] Система настоящего изобретения, кроме того, включает переводник, установленный между воротниками и буровой коронкой. Клапан и тормозное устройство расположены в переводнике.

[33] Клапан включает поплавковый клапан, который установлен в переводнике таким образом, чтобы подходить для управления потоком бурового раствора в скважине. Поплавковый клапан обычно используют для управления только обратным потоком в забойной компоновке, которая раскрыта в существующем уровне техники. Настоящее изобретение использует поплавковый клапан повышенной прочности, чтобы ограничивать поток бурового раствора, проходящий через него, используя систему кодирования сброса давления. Тормозное устройство служит для удержания поплавкового клапана по меньшей мере в двух частично открытых положениях, чтобы создавать фиксированные падения давления на клапане в начале потока бурового раствора через переводник. Поплавковый клапан, в частности, включает корпус, расположенный в переводнике, седло клапана и клапанный элемент, который скользяще перемещается в корпусе штоком поршня, соединенным с поршнем клапана, и выходит из корпуса. Тормозной поршень тормозного элемента опирается на шток поршня напротив поршня поплавкового клапана, чтобы препятствовать осевому перемещению поршня клапана, чтобы перемещать поршень поплавкового клапана в корпусе во временном отношении между двумя положениями. В частности, тормозное устройство или тормозной элемент включает приводимый в действие тормозной поршень, перемещающийся между первым фиксированным положением и вторым фиксированным положением, представляющими два заданных фиксированных значения падения давления на клапане.

[34] Насосное средство расположено на поверхности и предназначено для закачки бурового раствора в скважину. Детектор служит для детектирования изменения давления бурового раствора. Система логики соотносит отслеженное время между изменениями давления с состоянием забоя. Дисплей служит для понятного человеку указания этого состояния забоя, обычно в реальном времени.

[35] В предпочтительном варианте осуществления настоящего изобретения датчиком является датчик наклона для отслеживания угла наклона переводника. Именно этот угол наклона переводника является состоянием зенитного угла скважины в забое. Система логики служит для корреляции отслеженного времени между падениями давления с углом наклона.

[36] Настоящее изобретение включает систему кодирования сброса давления, использующую способ связи в скважине, который включает следующие этапы: (1) отслеживание спокойного состояния забоя, соответствующего отсутствию закачки и отсутствию бурения на буровой установке; (2) отслеживание количественно выражаемого состояния в забое; (3) отслеживание начала потока бурового раствора из-за пуска буровых насосов; (4) формирование ограничения потока в системе циркуляции в скважине; (5) использование тормозного устройства для регулирования количественно выражаемого ограничения давления бурового раствора в системе циркуляции; (6) измерение усилия на тормозном контрольном устройстве, пропорционального дифференциальному давлению на ограничении потока; (7) использование тормозного контрольного средства для формирования определенного первого ограничения стабильного потока; (8) сброс первого процента давления в ограничении потока в первое время; (9) сброс второго процента давления в ограничении потока во второе время, чтобы время между первым временем и вторым временем соотносилось с условиями в забое; и (10) определение состояния в забое на поверхности путем отслеживания времени между изменениями давления; и (11) увеличение ограничения потока до первоначального состояния, когда поток через ограничение потока вернется к нулю.

[37] В способе настоящего изобретения клапанным средством является поплавковый клапан повышенной прочности, расположенный в канале для бурового раствора в переводнике. Поплавковый клапан создает ограничение потока. Кроме того, гидравлический тормоз расположен в переводнике так, что поршень гидравлического тормоза взаимодействует со штоком поршня поплавкового клапана. Поршень гидравлического тормоза управляется посредством электромагнитного управляющего клапана, позволяя по команде процессора переводить поплавковый клапан в частично открытое статическое положение, соответствующее желательному падению давления на поплавковом клапане. После создания определенного стабильного давления на поплавковом клапане поплавковый клапан может быть далее открыт в первое фиксированное положение и затем во второе фиксированное положение, чтобы дать возможность поплавковому клапану сбросить первый процент давления и второй процент давления. Этап детектирования включает измерение времени между сбросом первого процента давления и сбросом второго процента давления и затем корреляцию этого времени с состоянием в забое.

[38] В предпочтительном способе настоящего изобретения этап отслеживания включает отслеживание зенитного угла буровой коронки в скважине. Отслеженному зенитному углу присваивают временное значение. Тормоз позволяет поплавковому клапану открываться в первое фиксированное положение и второе фиксированное положение в момент времени, равный присвоенному временному значению.

[39] Эти и другие цели и преимущества настоящего изобретения станут очевидными из прилагаемых описания и формулы изобретения.

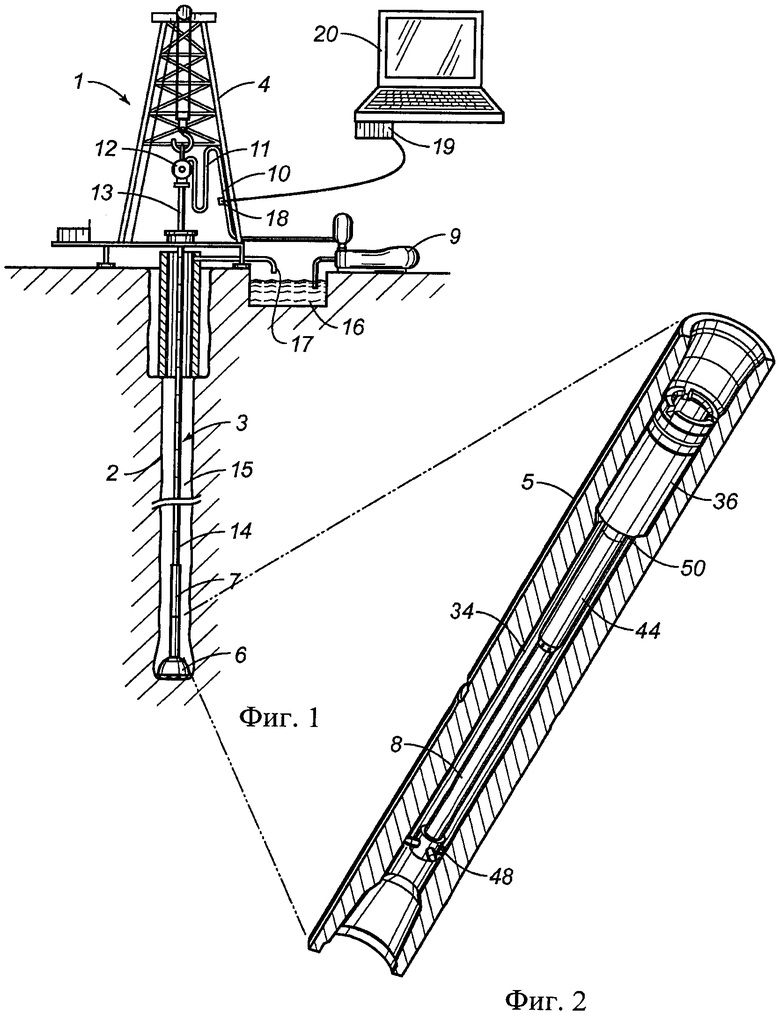

[40] Фиг. 1 - схематический вид, показывающий систему настоящего изобретения в связи с компонентами традиционной буровой установки с указанием относительного места настоящего изобретения.

[41] Фиг. 2 - вид в частичном разрезе, показывающий переводник и настоящее изобретение в отношении к бурильной колонне.

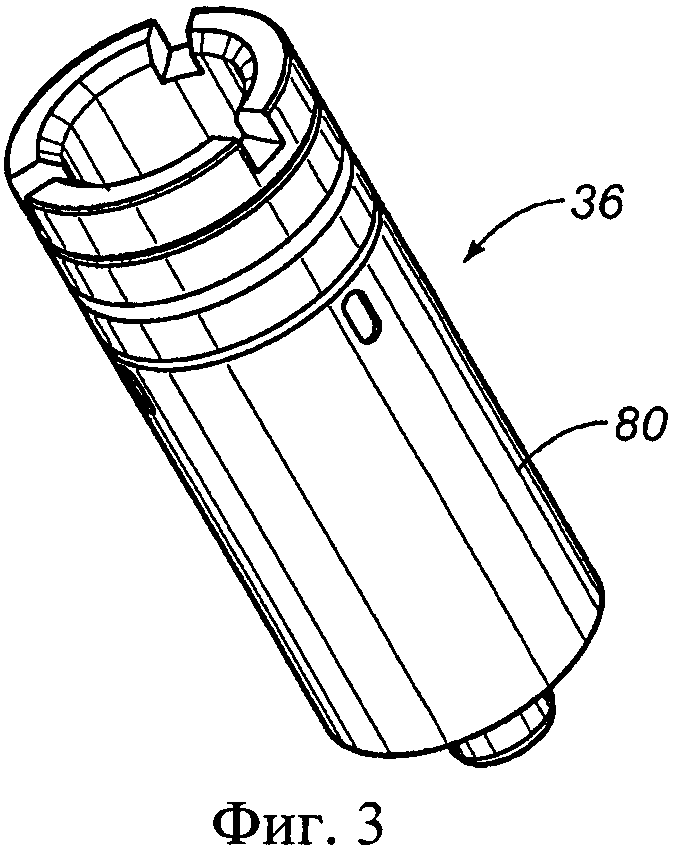

[42] Фиг. 3 - детальный перспективный вид клапанного средства настоящего изобретения.

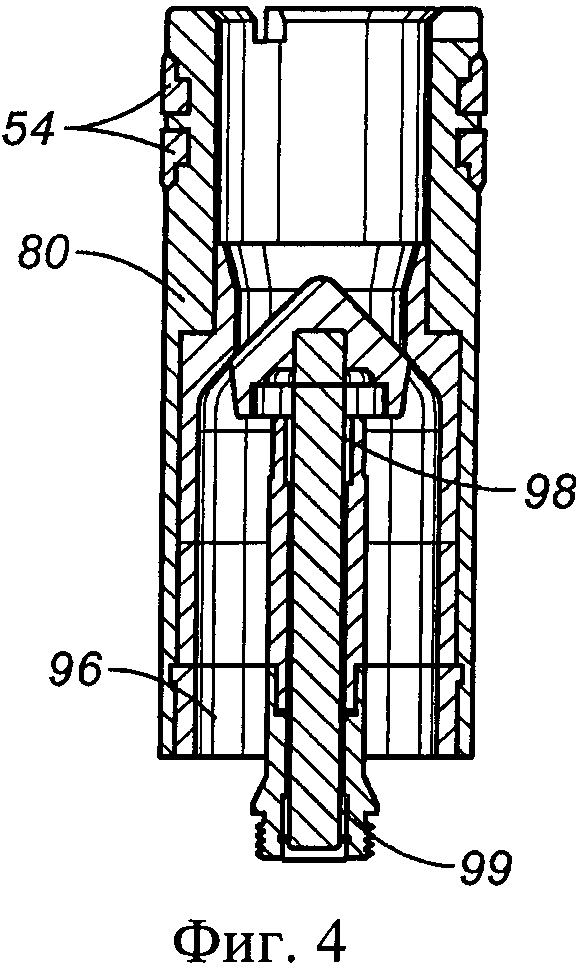

[43] Фиг. 4 - вид в разрезе поплавкового клапана в закрытом положении.

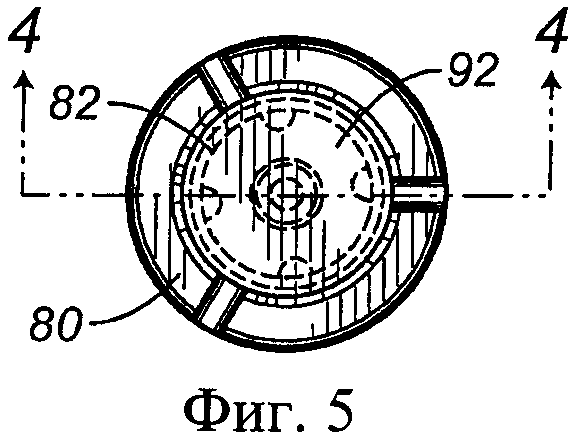

[44] Фиг. 5 - вид сверху в плане поплавкового клапана с Фиг. 4.

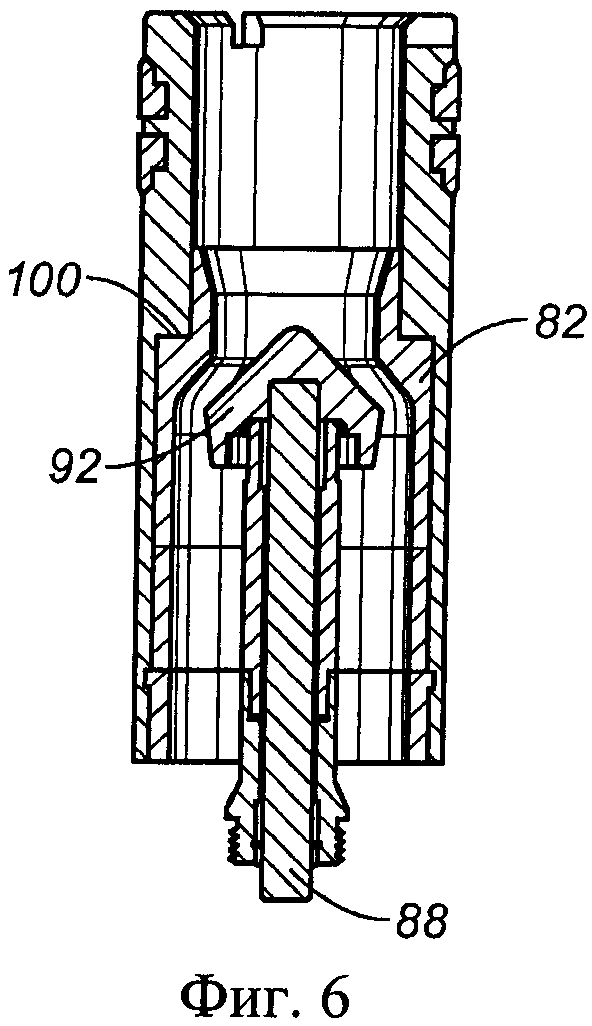

[45] Фиг. 6 - вид в разрезе поплавкового клапана в полуоткрытом положении.

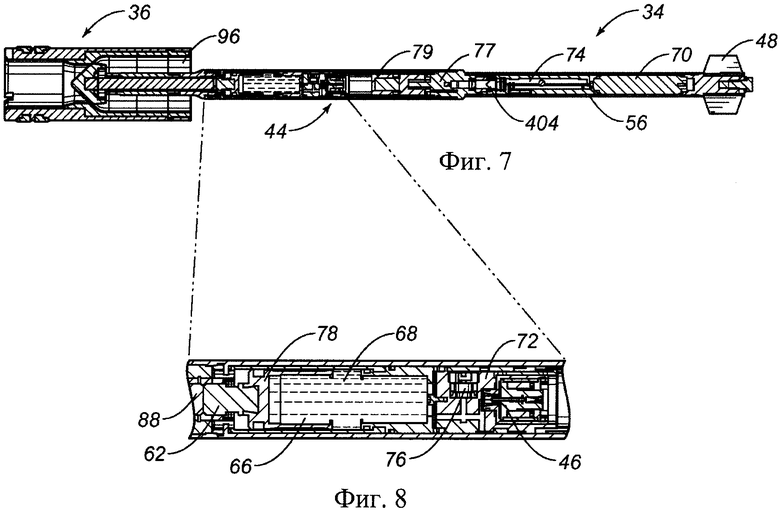

[46] Фиг. 7 - вид в разрезе настоящего изобретения, показывающий поплавковый клапан, гидравлический тормоз, электронную систему и конечный централизатор.

[47] Фиг. 8 - покомпонентный и изолированный вид в разрезе гидравлического тормоза с Фиг. 7.

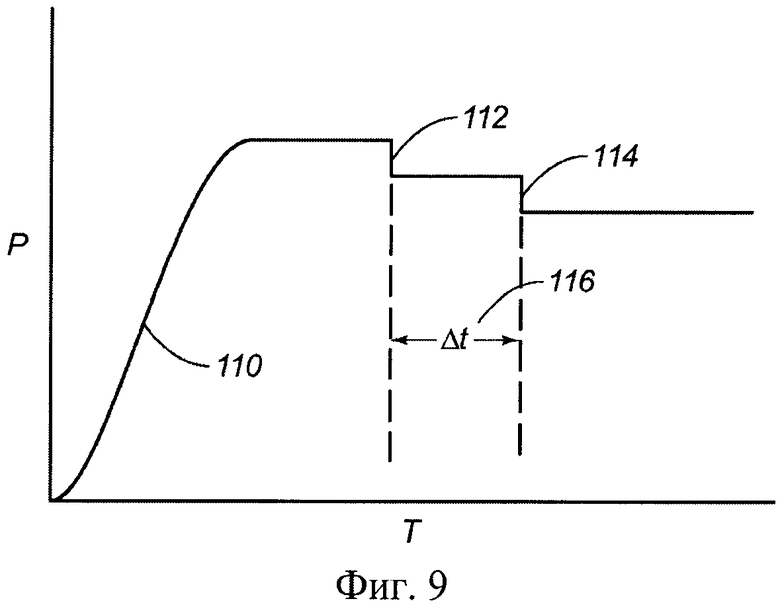

[48] Фиг. 9 - график, показывающий отслеживание изменений давления во времени.

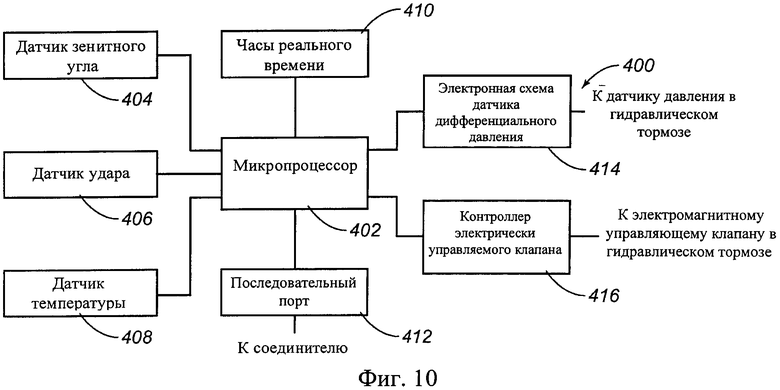

[49] Фиг. 10 - блок-схема электронной секции на основе микропроцессора в сква-жинном инструменте настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[50] На Фиг. 1 показана система 1 настоящего изобретения, включая традиционную буровую установку, расположенную на площадке над скважиной 2. Бурильная колонна 3, поддерживаемая буровой вышкой 4, включает воротники 7 и буровую коронку 6. Поплавковый клапан 36 расположен внутри бурового переводника 5. Система 1 включает скважинный электронный модуль 8 также внутри бурового переводника 5 и включает гидравлический тормоз 44, устройство отслеживания зенитного угла и устройство обработки. Скважинный электронный модуль 8 показан более детально на Фиг. 2.

[51] Система 1 включает насосное средство, обычно включаемое в буровую установку с системой буровых насосов. Поток в системе буровых насосов создается буровыми насосами 9 через буровой стояк 10, шланг для бурового раствора 11, вертлюг 12, ведущую бурильную трубу 13, вниз по бурильной трубе 14, через воротники 7 и буровой переводник 5. Буровой раствор затем выходит через буровую коронку 6 и проходит вверх по кольцевому затрубному пространству 15 скважины 2 на поверхность, где он возвращается в амбар для бурового раствора 16 по трубопроводу 17.

[52] Давление бурового раствора, который проходит через систему буровых насосов, контролируется датчиком давления 18 на поверхности, который установлен на буровой стояк 10. Датчик давления 18 передает давление системы буровых насосов в компьютер на поверхности 20 через проводной интерфейс 19.

[53] Скважинный электронный модуль 8 настоящего изобретения измеряет наклон скважины каждый раз, когда буровой насос 9 переходит из включенного в отключенное состояние, создавая спокойную обстановку в забое, чтобы зарегистрировать значение наклона. Вся информация, собранная электронным модулем 8, сохраняется во внутренней памяти электронного модуля 8. Эту информацию можно извлечь после того, как скважинный электронный модуль 8 будет поднят на поверхность. В настоящем изобретении по специальной команде информация, собранная скважинным электронным модулем 8, передается через датчик давления 18 и проводной интерфейс 19 на компьютер на поверхности 20 через систему буровых насосов способом связи по сбросу давления. Этот новый способ связи по сбросу давления инициируется, когда система буровых насосов включена, и поток через скважинный электронный модуль 8 детектируется.

[54] Настоящее изобретение позволяет скважинному электронному модулю 8 автоматически активироваться и деактивироваться согласно состоянию насосного средства. Информация может быть предоставлена скважинным электронным модулем 8 в любое время без необходимости обращения к модулю 8 после каждого включения и отключения. При следующем цикле отключения насосов системы буровых насосов скважинный инструмент 8 измеряет наклон скважины и активирует датчик давления, который детектирует начало потока бурового раствора через поплавковый клапан 36. Гидравлический тормоз ограничивает открывание поплавкового клапана 36 по управляемой программе, задаваемой электронной системой 34. При следующем цикле включения насосов системы буровых насосов на поплавковом клапане 36 будет создано давление из-за его ограниченного движения. Система буровых насосов также будет создавать давление, отслеживаемое компьютером на поверхности 20 посредством интерфейса 19, на датчике давления 18, установленном на буровом стояке 10.

[55] Гидравлический тормоз 44 также содержит устройство отслеживания давления. После того как скважинный электронный модуль 8 создаст стабильное давление на поплавковом клапане 36, он освободит гидравлический тормоз 44, чтобы позволить поплавковому клапану 36 частично открыться. После сброса части давления на поплавковом клапане 36 скважинный электронный модуль 8 повторно активирует гидравлический тормоз 44, чтобы остановить открывание поплавкового клапана 36. Это снижение давления на поплавковом клапане 36 будет видимо через систему буровых насосов и будет передано на компьютер на поверхности 20 через интерфейс 19 и датчик давления 18 на буровом стояке 10.

[56] После истечения периода времени, который пропорционален наклону скважины 2, и как сказано ниже, скважинный электронный модуль 8 деактивирует гидравлический тормоз 44, чтобы позволить сбросить остаточное давление на поплавковом клапане 36. Этот второй сброс давления будет виден на компьютере на поверхности 20, как и первый сброс давления. Время между первым сбросом давления на поплавковом клапане 36 и вторым сбросом давления на поплавковом клапане 36 пропорционально наклону скважины 2. Это время между сбросами давления измеряет компьютер на поверхности 20. Эту информацию используют для вычисления наклона скважины, и оператор видит ее на дисплее.

[57] На Фиг.2 показан вид с вырезом переводника 5, который прикреплен к концу воротников 7 и бурильной колонны 14. Переводник 5 включает внутренний канал 34, проходящий через него по продольной оси. Поплавковый клапан 36 расположен на одном конце переводника 5 в канале 34 как клапанное средство настоящего изобретения. Сам поплавковый клапан 36 является модифицированным поплавковым клапаном, который обычно используют на переводниках в данной области. Как таковое, настоящее изобретение незначительно модифицирует базовую конструкцию переводника 5 или конкретного поплавкового клапана 36. Однако в настоящем изобретении система включает скважинный электронный модуль 8, включая поплавковый клапан 36 и гидравлический тормоз 44, помещенный в канал 34, чтобы оказывать надлежащее действие на поплавковый клапан 36, чтобы представить изменения давления бурового раствора во временном отношении к состоянию в забое. Эта схема не раскрыта в существующем уровне техники.

[58] Переводник 5 имеет резьбовое соединение на одном конце и другое резьбовое соединение на противоположном конце. Одно соединение подходит для соединения с буровой коронкой, и противоположное резьбовое соединение подходит для соединения с воротниками. Поплавковый клапан 36 расположен на седле 50 подвески в традиционном отверстии, высверленном внутри переводника 5. Этот способ крепления поплавкового клапана 36 и уплотнения поплавкового клапана 36 уплотнениями 50 в переводнике 5 обычно используют в данной области.

[59] Скважинный электронный модуль 8 собран с секцией исполнительного механизма 44 и стабилизатором/централизатором 48, расположенными на одном конце электронной секции 34 напротив гидравлического тормоза 44. Подвеска 50 служит для расположения скважинного электронного модуля 8 соосно с поплавковым клапаном 36. В рамках идеи настоящего изобретения определение состояния в забое можно легко осуществить путем установки скважинного электронного модуля 8 в традиционный или немного модифицированный буровой переводник 5.

[60] На Фиг.3 приведено более детальное трехмерное изображение клапанного средства или узла проточного клапана 36 настоящего изобретения. Предпочтительный вариант осуществления изобретения использует проточный или поплавковый клапан 36 повышенной прочности над традиционным проточным или поплавковым клапанами для учета дополнительных усилий и требований к износу, связанных с контролируемыми ограничениями потока, требуемыми изобретением. Стандартная форма корпуса проточного клапана была усовершенствована. Керамическая оболочка седла 82 защищает корпус клапана от эрозии при прохождении бурового раствора по отверстию 100 в корпусе 80 поплавкового клапана. Тарелка 92 клапана может сдвигаться по оси и наружу от седла 82 посредством вала 88 с керамическими втулками 98 и 99, удерживаемыми вместе с корпусом 80 клапана. Верхняя керамическая втулка 98 и нижняя керамическая втулка 99 централизуют вал 88 от потенциально разрушающих вибраций, вызываемых силами, развиваемыми из-за ограничения потока в отверстии 100.

[61] На Фиг. 6 показан вид в разрезе поплавкового клапана 36 с клапаном 92 в полуоткрытом положении по отношению к седлу 82 в корпусе 80 поплавкового клапана. Шток 88 клапана, связанный с тарелкой 92, смещается наружу от переводника 96 клапана, когда тарелка 92 смещена с ее седла из-за потока через отверстие 100.

[62] На Фиг.4 показан вид в разрезе поплавкового клапана 36 с клапаном 92 в закрытом состоянии по отношению к седлу 82 в корпусе 80 поплавкового клапана. На Фиг.3 показан вид с торца поплавкового клапана 36.

[63] На Фиг.7 показан вид в разрезе части скважинного электронного модуля 8 в соответствии с предпочтительным вариантом осуществления настоящего изобретения. Показаны электронная секция 34, секция гидравлического тормоза 44 и поплавковый клапан 36. Стабилизатор/централизатор 48 расположен на одном конце скважинного электронного модуля 8. Именно эта секция гидравлического тормоза 44 служит для необходимого действия на поплавковый клапан 36, чтобы позволить настоящему изобретению осуществлять его назначение.

[64] На Фиг.8 показан покомпонентный вид в разрезе средства гидравлического тормоза 44 для объяснения предпочтительного варианта осуществления изобретения. Гидравлический тормоз 44 включает в общем трубчатый корпус 56, проходящий продольно от стабилизатора/централизатора 48 на одном конце к поплавковому клапану 36 с переводником 96 на противоположном конце. Секция гидравлического тормоза 44 включает поршень 78 гидравлического исполнительного механизма, прикрепленный к штоку 62, который выходит наружу из корпуса тормоза 44. Шток поршня имеет конец 62, подходящий для примыкания штока 88 поршня поплавкового клапана 36 (так, как будет описано ниже). Поршень 78 имеет гидравлическую жидкость 68, введенную назад внутри гидравлической камеры секции 44.

[65] Манифольд управления 72 использует электромагнитный управляющий клапан 76 для управления потоком гидравлической жидкости через манифольд 72. Когда вал 88 тарелки поплавкового клапана 36 толкает поршень 62, гидравлическая жидкость 68 вытесняется через манифольд 72 посредством электромагнитного управляющего клапана 76. Электромагнитный управляющий клапан 46 расположен в манифольде. Если управляющий клапан 46 закрыт, гидравлическая жидкость 68 не будет проходить через манифольд 72, гидравлически блокируя поршень 62 и вал тарелки 88 от перемещения в присутствии потока бурового раствора через поплавковый клапан 36.

[66] Гидравлический тормоз 44 гидравлически компенсируется посредством компенсирующего поршня 79, который движется соответственно поршню 78. Возвратная пружина 66 введена в пространство 68, чтобы возвращать поршень гидравлического тормоза 78 и поплавковый клапан 36 во втянутое положение после прекращения потока бурового раствора через поплавковый клапан 36.

[67] Датчик дифференциального давления 76 расположен в манифольде 72, чтобы измерять дифференциальное давление в манифольде 72. Электронная секция 34 включает узел аккумуляторной батареи 70, расположенный внутри электронной секции 34. Датчик зенитного угла 404 расположен рядом с электронной схемой 74 назад от секции гидравлического тормоза 44. Электрическая перегородка высокого давления 77 будет расположена между секцией исполнительного механизма 44 и электронной секцией 34.

[68] В настоящем изобретения датчик зенитного угла 404 относится к типу, в настоящее время имеющемуся и используемому в данной области техники. Электронная схема 74 также доступна в данной области. Электронная схема будет обрабатывать информацию от датчика зенитного угла 404, чтобы дать выходную информацию, указывающую ориентацию буровой коронки в скважине. Однако, в отличие от существующего уровня техники, система настоящего изобретения имеет электронную схему 74, подходящим образом соединенную с электромагнитным клапаном 46. Как таковая, электронная схема 74 настоящего изобретения будет служить для гидравлического управления повторной установкой поршня 78 в первое положение и второе положение во временном отношении. Временное отношение может быть основано на зенитном угле буровой коронки. Например, движение между первым положением и вторым положением может составлять интервал в 1 секунду, если зенитный угол составляет один градус. Альтернативно, если зенитный угол составляет 2 градуса, то интервал между движением первого восстановленного положения и второго далее восстановленного положения гидравлического тормоза 78 может составлять 2 секунды. Кроме того, если зенитный угол будет составлять 5 градусов, то интервал времени между первым восстановленным положением и вторым далее восстановленным положением может составлять 5 секунд. Как будет сказано ниже, эти управляемые ограничения раскрытия поплавкового клапана будут вызывать изменения статического давления бурового раствора, которые можно отслеживать с поверхности. Как таковые, если изменения давления будут происходить с разницей в 2 секунды, то оператор будет знать, что зенитный угол составляет 2 градуса. Разные дробные углы также будут передаваться из состояния в забое на поверхность. Все электронные схемы автономные в скважинном электронном модуле 8. В результате, проводные соединения с поверхностью не требуются, и системы телеметрии не требуются.

[69] На Фиг.7 и 8 показана работа скважинного электронного модуля 8, также называемого скважинным инструментом, в предпочтительном варианте осуществления изобретения. Скважинный инструмент может выполнять разведку во время нормальной операции буровой установки по установке дополнительной бурильной трубы. Затем насосы буровой установки отключают поток бурового раствора через клапанное средство, такое как проточный клапан 36, поток прекращается, и результирующая осевая сила от вала 88 тарелки и штока поршня гидравлического тормоза 62 уменьшается, позволяя пружине 68 вернуть поплавковый клапан в закрытое положение. Электронная система 74 измеряет наклон системы посредством датчика зенитного угла 404. Результат измерения сохраняется в памяти электронной системы 74. После пуска буровых насосов поток через поплавковый клапан 36 начинает сдвигать гидравлическую жидкость через открытый электромагнитный клапан 46, расположенный в манифольде 72. Получаемое начальное давление гидравлической жидкости 68 измеряется датчиком давления 76 и обрабатывается электронной системой 74. Микроконтроллерная система в электронной системе 74 теперь детектирует начало потока из-за пуска насосов буровой установки и активирует электромагнитный клапан 46, прекращающий поток гидравлической жидкости через манифольд 72. Как таковое, движение назад поршня 78 гидравлически блокируется, предотвращая дальнейшее открывание поплавкового клапана 36. Эта простая блокировка этого осевого движения требует минимум энергии. Падение давления на частично открытом поплавковом клапане 36 увеличивается с нарастанием потока бурового раствора. Падение дифференциального давления на поплавковом клапане 36 может быть измерено одним датчиком давления 76 ниже по потоку от поплавкового клапана 36 посредством результирующей пропорциональной силы на вале 88, передающей такую же силу на шток 62 и поршень 78. Поршень 78 вытесняет гидравлическую жидкость 68, формируя гидравлическое давление в гидравлической жидкости в камере тормоза. Падение давления на поплавковом клапане 36 можно регулировать во время начала потока до определенного падения давления на клапане. Микроконтроллер электронной схемы 74 переключает электрический привод на электромагнитный управляющий клапан 46 гидравлического тормоза по программе управления во взаимодействии с датчиком давления 76, чтобы достигнуть определенного падения давления на поплавковом клапане 36.

[70] После того как электронная система 74 и датчик давления 76 установят, что достигнуто первое определенное стабильное давление, электронная система 74 откроет электромагнитный управляющий клапан, позволяя гидравлической жидкости 68 проходить через манифольд 72. Поршень 78 затем может двигаться по оси, позволяя механически подсоединенному поплавковому клапану 36 открываться дальше до тех пор, пока электронная система 74 и датчик давления 76 не установят второе определенное стабильное давление. Это второе давление управляется электронной системой 74 так, чтобы быть программируемым процентом от первого определенного давления. После периода времени, пропорционально соответствующего ранее повторно кодированному измерению наклона, электронная система 74 откроет электромагнитный управляющий клапан 46, позволяя проточному клапану 36 открыться полностью.

[71] В определенных обстоятельствах может быть необходимым включить три или больше движений поршня 78, чтобы точно и надлежащим образом передать информацию по состоянию в забое на поверхность.

[72] На Фиг.9 показан порядок, согласно которому кодирование сброса давления настоящего изобретения соотносится с изменениями давления во времени, передаваемыми на поверхность. На Фиг.9 горизонтальная ось представляет время, а вертикальная ось представляет давление. Линия 110 показана как рост давления в системе. Этот рост давления происходит, когда поршень 92 посажен на его седло 82 в поплавковом клапане 36. В конечном итоге, когда давление в системе стабилизируется, давление выровняется. Когда поршень открывается, как на Фиг.6, произойдет падение давления 112. Когда поршень откроется дальше, произойдет еще одно падение давления 114. Поскольку причиной падений давления является передача информации от датчика через электронную схему на гидравлический тормоз и далее на шток 88 поршня 92, время этих изменений давления, представленное как Δt 116, соотнесено с состоянием в забое. Как сказано выше, и просто для примера, если Δt составляет 2 секунды, то на поверхности станет известно, что буровая коронка имеет отклонение 2 градуса. Если Δt составляет 3,25 секунд, то на поверхности будет известно, что изменение ориентации составляет 3,25°. Считается, что система настоящего изобретения также может быть адаптирована к разным другим скважинным отслеживающим инструментам. В настоящем изобретении величина изменения давления не имеет большого значения. Важно контролировать только наличие изменения давления. Как таковое, время между изменениями давления (независимо от величины давления) дает необходимую информацию оператору на поверхности, чтобы определить состояние в забое.

[73] На Фиг.10 показана электронная система 400 на основе микропроцессора для скважинного электронного модуля 8. Эта электронная система 400 включает микропроцессор 402, датчик зенитного угла 404, датчик удара 406, датчик температуры 408, часы реального времени 410 и последовательный порт 412 для связи со скважинным инструментом. Электронная система 400 также включает электронную схему 414 датчика давления и электрический контроллер 416 электромагнитного клапана. Электромагнитный управляющий клапан 46 и датчик давления 76 соединены проводами с контроллером и включены в манифольд 72 в гидравлическом тормозе 44.

[74] Скважинный электронный модуль 8 установлен в буровом переводнике 5, как показано на Фиг.2. После включения насосов 9 системы буровых насосов буровой раствор вытесняется из бурильной колонны 3 в буровой переводник 5 и вокруг скважинного электронного модуля 8 перед выходом из буровой коронки 6 и возвратом на поверхность в амбары для бурового раствора 16 по затрубному кольцевому пространству 15 скважины 2. Датчик удара 406 детектирует удар и вибрацию, связанные с вращательным бурением пласта 2 буровой коронкой 6. После прекращения бурения датчик удара 406 отключается. Эта остановка выводит микропроцессор 402 из состояния ожидания с низким потреблением энергии. После выхода микропроцессора 402 из состояния ожидания он считывает угол наклона с датчика зенитного угла 404, температуру с датчика температуры 408 и текущее время с часов реального времени 410. Эта информация сохраняется в электронной памяти и может быть извлечена позже через последовательный порт 412, когда скважинный инструмент поднимут на поверхность.

[75] После сохранения этой информации в памяти микропроцессор 402 будет контролировать датчик дифференциального давления 76 посредством электронной схемы 414 датчика, чтобы детектировать начало потока бурового раствора, как сказано выше. После того как поток бурового раствора будет детектирован, микропроцессор 402 инициирует порядок сообщения о сбросе давления, также описанный в параграфе (21). После выполнения порядка сообщения о сбросе давления микропроцессор 402 возвратится в свое состояние ожидания с низким потреблением энергии до следующего спокойного события, связанного с прекращением операции бурения.

[76] Система и способ настоящего изобретения предлагают экономичную систему для сообщения информации по направлению забоя на поверхность. Настоящее изобретение не требует отдельного развертывания оборудования для измерений, и автоматизация остановки и пуска в буровом переводнике позволяет осуществлять более эффективную эксплуатацию традиционных скважин. Использование датчиков удара и движения позволяет автоматически активировать скважинный электронный модуль в забое и автоматически отключать его после окончания работы, так что перед работой его связь с поверхностью не требуется. Включение буровых насосов может начинать снятие показаний состояния в забое без отдельной необходимости активировать систему. Настоящее изобретение использует датчик давления в гидравлическом тормозе для детектирования пуска насосов буровой установки. Скважинный электронный модуль имеет возвратную пружину в гидравлическом тормозе, чтобы закрывать главный клапан после завершения операции бурения и отключения буровых насосов.

[77] Система и способ настоящего изобретения эффективно используют существующие элементы буровых установок. Система кодирования сброса давления также повышает полезность существующих поплавковых клапанов, которые могут быть эффективно адаптированы для новаторского способа настоящего изобретения. Кроме того, система и способ не требуют значительной модификации переводника, который уже применяется в забойной компоновке. Система и способ также позволяют контролировать состояние в забое на поверхности в относительно реальном времени.

[78] Настоящее изобретение улучшает использование энергии и электроэнергии. Система кодирования сброса давления минимизирует количество электроэнергии для передачи информации по давлению на поверхность. Только небольшое количество энергии необходимо для скважинного модуля или инструмента настоящего изобретения. Срок службы аккумуляторной батареи системы продлевается путем использования буровых насосов установки для бурения нефтяных скважин в качестве первичного источника энергии для системы кодированного сброса давления, этим позволяя системе настоящего изобретения поступательно сбрасывать давление на поплавковом клапане с энергоэффективностью.

[79] Система и способ настоящего изобретения раскрывают гидравлическое тормозное средство, электромагнитный управляющий клапан и всего один датчик давления новаторским образом. Эти элементы управляют обратной связью для точного регулирования желательного падения дифференциального давления на поплавковом клапане и получения желательного дифференциального давления на поплавковом клапане. Один датчик в переводнике является важным новым признаком по сравнению с системами, известными в уровне техники, которые имеют по меньшей мере два датчика. Установка двух датчиков давления, иногда на обеих сторонах клапанного средства, больше не нужна в настоящем изобретении. Ранее эта технология требовала, чтобы два датчика давления были расположены физически ниже и выше ограничения давления, такого как главный клапан и седло. Управление гидравлическим тормозом, датчиком давления и электромагнитным управляющим клапаном также позволяют получать определенное дифференциальное давление на поплавковом клапане независимо от плотности и скорости движения бурового раствора.

[80] Вышеприведенное раскрытие и описание изобретения является иллюстративным и приведено только для объяснения. Разные изменения в деталях описанной конструкции или в этапах описанного способа могут быть выполнены в пределах объема прилагаемой формулы изобретения без отклонения от истинной сущности изобретения. Настоящее изобретение должно ограничиваться только пунктами формулы изобретения и их правовыми эквивалентами.

Изобретение относится к средствам передачи информации из скважины на поверхность. Техническим результатом является повышение эффективности использования поплавкового клапана и снижение затрат энергии на передачу информации по давлению на поверхность. Предложена система для передачи скважинной информации по стволу скважины на поверхность, включающая: переводник на конце бурильной колонны; детектор, расположенный на упомянутом месте на поверхности и взаимодействующий с жидкостью, проходящей через переводник, для предоставления на упомянутое место на поверхности величины измерения, коррелированной со временем между изменениями давления жидкости в бурильной колонне; и скважинный электронный модуль, расположенный в переводнике. При этом скважинный электронный модуль содержит поплавковый клапан для создания ограничения потока для жидкости, проходящей через переводник. Причем поплавковый клапан управляет падением давления бурового раствора в переводнике и включает корпус, керамическую оболочку седла, размещенную в отверстии корпуса, тарелку, выполненную с возможностью аксиального сдвига в корпусе и наружу от керамического седла, шток поршня, соединенный с тарелкой и выходящий наружу из корпуса, и верхнюю и нижнюю втулки для аксиального направления штока поршня в корпусе. Кроме того, система содержит датчик, расположенный в переводнике, для отслеживания состояния в стволе скважины и тормоз, взаимодействующий со штоком поршня, для фиксации тарелки по меньшей мере в двух статических положениях во время начала потока бурового раствора через переводник и во время открывания поплавкового клапана. 3 н. и 15 з.п. ф-лы, 10 ил.

1. Система для передачи скважинной информации по стволу скважины на некоторое место на поверхности, включающая:

переводник на конце бурильной колонны;

детектор, расположенный на упомянутом месте на поверхности и взаимодействующий с жидкостью, проходящей через переводник, для предоставления на упомянутое место на поверхности величины измерения, коррелированной со временем между изменениями давления жидкости в бурильной колонне; и

скважинный электронный модуль, расположенный в переводнике и включающий:

поплавковый клапан для создания ограничения потока для жидкости, проходящей через переводник, причем поплавковый клапан управляет падением давления бурового раствора в переводнике и включает корпус, керамическую оболочку седла, размещенную в отверстии корпуса, тарелку, выполненную с возможностью аксиального сдвига в корпусе и наружу от керамического седла, шток поршня, соединенный с тарелкой и выходящий наружу из корпуса, и верхнюю и нижнюю втулки для аксиального направления штока поршня в корпусе;

датчик, расположенный в переводнике, для отслеживания состояния в стволе скважины; и

тормоз, взаимодействующий со штоком поршня, для фиксации тарелки по меньшей мере в двух статических положениях - во время начала потока бурового раствора через переводник и во время открывания поплавкового клапана.

2. Система по п. 1, отличающаяся тем, что датчик состоит из датчика наклона, размещенного в буровом переводнике соосно со стволом скважины и отслеживающего угол наклона ствола скважины.

3. Система по п. 1, отличающаяся тем, что тормоз включает:

поршень исполнительного механизма, опирающийся на шток поршня поплавкового клапана, так чтобы препятствовать осевому перемещению штока поршня.

4. Система по п. 3, отличающаяся тем, что поршень исполнительного механизма выполнен с возможностью перемещения между первым стационарным положением и вторым стационарным положением.

5. Система по п. 3, отличающаяся тем, что тормоз дополнительно включает:

манифольд, размещенный в камере для гидравлической жидкости;

датчик дифференциального давления, размещенный в манифольде и ниже по потоку от тарелки, для измерения дифференциального давления на поплавковом клапане; и

электромагнитный управляющий клапан для управления потоком жидкости через манифольд.

6. Система по п. 1, отличающаяся тем, что детектор включает:

логическое средство для корреляции отслеженного времени между управляемыми падениями статического давления на поплавковом клапане с состоянием в скважине; и

дисплейное средство для предоставления, по существу в реальном времени, воспринимаемой человеком информации о состоянии в скважине.

7. Система по п. 6, отличающаяся тем, что датчик включает датчик наклона для отслеживания угла наклона переводника в стволе скважины, причем датчик наклона является соосным со стволом скважины, а логическое средство предназначено для корреляции отслеженного времени с углом наклона.

8. Система по п. 1, отличающаяся тем, что тормоз состоит из гидравлической камеры, наполненной гидравлической жидкостью, поршня исполнительного механизма, компенсирующего поршня, возвратной пружины и средства управления для предотвращения вытеснения гидравлической жидкости, когда поршень исполнительного механизма давит на гидравлическую жидкость.

9. Система по п. 8, отличающаяся тем, что средство управления состоит из электромагнитного управляющего клапана и манифольда.

10. Способ связи в стволе скважины, имеющем систему циркуляции бурового раствора, причем система циркуляции проходит через бурильную колонну, переводник, прикрепленный к упомянутой бурильной колонне, буровую коронку и внутреннюю область ствола скважины, включающий:

размещение клапанного средства в проходе для жидкости в переводнике;

размещение тормоза с тормозным поршнем в переводнике, причем тормозной поршень взаимодействует с клапанным средством, причем тормозом является гидравлический тормоз, состоящий из гидравлической камеры, наполненной гидравлической жидкостью, скользящего поршня, возвратной пружины, средства управления для предотвращения вытеснения гидравлической жидкости, когда скользящий поршень давит на гидравлическую жидкость, и средство датчика давления гидравлической жидкости;

формирование ограничения потока в системе циркуляции в переводнике, причем ограничением потока является клапанное средство;

подачу заданного потока бурового раствора в систему циркуляции на ограничение потока, так чтобы вызвать падение давления на клапанном средстве;

отслеживание количественно определяемого состояния в скважине;

вывод тормозного поршня из первого выводимого фиксированного положения во второе выводимое фиксированное положение, так чтобы обеспечить сброс клапанным средством первого процента давления, причем этап вывода тормозного поршня коррелируется с детектированием потока бурового раствора посредством измерения давления гидравлической жидкости в гидравлической камере средством датчика давления гидравлической жидкости по усилию, прилагаемому клапанным средством при ограничении потока бурового раствора в частично открытом положении и при начале потока бурового раствора через ствол скважины;

сброс первого процента давления на клапанном средстве в ограничении потока в первый момент времени;

сброс второго процента давления на клапанном средстве в ограничении потока во второй момент времени, причем время между первым моментом времени и вторым моментом времени коррелируется с состоянием в скважине; и

определение изменений состояния скважины из места на поверхности путем отслеживания времени между первым моментом времени и вторым моментом времени.

11. Способ связи по п. 10, отличающийся тем, что этап отслеживания включает:

отслеживание угла переводника, причем переводник расположен соосно со стволом скважины, а состояние в забое является углом наклона.

12. Способ связи по п. 10, отличающийся тем, что этап вывода тормозного поршня включает установление первого выводимого положения в первое равновесное состояние клапанного средства, а этап сброса второго процента давления включает установление второго выводимого положения во второе равновесное состояние клапанного средства.

13. Способ связи по п. 10, отличающийся тем, что первое выводимое фиксированное положение соответствует первому равновесному состоянию клапанного средства после пуска системы циркуляции, а второе выводимое фиксированное положение соответствует второму равновесному состоянию клапанного средства после сброса первого процента давления.

14. Способ связи по п. 12, отличающийся тем, что этап определения включает:

измерение времени между сбросом первого процента и сбросом второго процента; и

корреляцию упомянутого времени с состоянием в скважине.

15. Способ связи по п. 11, отличающийся тем, что бурильная колонна имеет соединенный с ней переводник долота, первое количественно определяемое состояние в скважине состоит из отслеженного угла наклона переводника долота, и способ дополнительно включает:

присвоение значения времени отслеженному углу наклона переводника долота; и

перемещение тормоза между первым выводимым фиксированным положением и вторым выводимым фиксированным положением во время, равное упомянутому значению времени.

16. Способ связи по п. 10, отличающийся тем, что детектирование потока бурового раствора состоит из измерения давления, связанного с дифференциальным давлением на клапанном средстве, средством датчика давления гидравлической жидкости.

17. Способ связи по п. 10, отличающийся тем, что дополнительно включает этап:

увеличения ограничения потока до первоначального состояния, когда поток через ограничение потока возвратился к нулю.

18. Система для передачи угла наклона ствола скважины в некоторое место на поверхности во время операции бурения скважины, включающая:

бурильную колонну, проходящую в стволе скважины и имеющую буровую коронку;

переводник, соединенный с бурильной колонной в стволе скважины, причем буровая коронка соединена с бурильной колонной, а переводник имеет канал для жидкости; и

скважинный инструмент в переводнике, причем скважинный инструмент включает:

поплавковый клапан, расположенный в переводнике, для создания ограничения потока в канале для жидкости, причем поплавковый клапан управляет падением давления бурового раствора в переводнике и включает корпус, керамическую оболочку седла, размещенную в отверстии корпуса, тарелку, выполненную с возможностью аксиального сдвига в корпусе и наружу от керамического седла, и шток поршня, соединенный с тарелкой и выходящий наружу из корпуса;

тормоз, взаимодействующий со штоком поршня и расположенный в переводнике, причем поплавковый клапан установлен в переводнике для управления потоком жидкости в стволе скважины, и тормоз перемещает поплавковый клапан между по меньшей мере двумя положениями, при этом тормоз включает:

поршень исполнительного механизма, опирающийся на шток поршня поплавкового клапана, так чтобы препятствовать осевому перемещению штока поршня,

манифольд, размещенный в камере для гидравлической жидкости;

датчик дифференциального давления, размещенный в манифольде и ниже по потоку от тарелки, для измерения дифференциального давления на поплавковом клапане; и

электромагнитный управляющий клапан для управления потоком жидкости через манифольд;

датчик наклона, расположенный в переводнике и предназначенный для определения угла наклона ствола скважины путем измерения давления на переводнике, причем датчик наклона соединен с тормозом, тормоз действует на поплавковый клапан, так чтобы ограничивать открывание поплавкового клапана, вызывая падение дифференциального давления на поплавковом клапане, поплавковый клапан открывается тормозом, чтобы сбросить первый процент давления жидкости через ограничение потока и второй процент давления жидкости через ограничение потока во временном отношении, причем временное отношение коррелируется с наклоном буровой коронки; и

детектор, расположенный в некотором месте на поверхности и взаимодействующий с жидкостью, проходящей через переводник для предоставления информации о стволе скважины путем измерения угла наклона в переводнике, коррелированного с временным отношением, в некоторое место на поверхности,

отличающаяся тем, что поршень исполнительного механизма тормоза выполнен перемещающимся между первым положением и вторым положением, причем поршень исполнительного механизма опирается на шток поршня напротив поршневого элемента поплавкового клапана, так чтобы препятствовать осевому перемещению штока поршня.

| US 2008024319 A1, 31.01.2008 | |||

| Способ скважинного исследования в процессе бурения | 1978 |

|

SU1243633A3 |

| Сигнализатор искривления скважины | 1978 |

|

SU715764A1 |

| СИСТЕМА ДЛЯ ОРИЕНТАЦИИ УСТРОЙСТВ НАПРАВЛЕННОГО БУРЕНИЯ ГОРИЗОНТАЛЬНЫХ И СИЛЬНОНАКЛОНЕННЫХ СКВАЖИН | 1991 |

|

RU2015316C1 |

| US 2002159333 A1, 31.10.2002 | |||

| US 6714138 B1, 30.03.2004. | |||

Авторы

Даты

2016-07-20—Публикация

2011-01-04—Подача