Изобретение относится к компрессорной технике, а именно к поршневым компрессорам, в частности - к поршневым компрессорам с линейным приводом.

Известны компрессоры статического сжатия - поршневые компрессоры. Для подведения работы сжатия от поршня к газу поршневые компрессоры могут быть оснащены либо кривошипно - шатунным механизмом (наиболее распространенная схема), либо линейным электроприводом. Различные варианты компрессоров с кривошипно -шатунным механизмом рассмотрены, например, в следующих источниках:

1) Френкель М.И. Поршневые компрессоры. - Л.: Машиностроение, 1969, с. 744., стр. 112-113, 120, 122, 304, 283-284, 630, 654 и др. 2) Патент RU 2244161 от 28.02.2003; 3) Дзитоев М.С., Пеньков М.М. и др. Системы газоснабжения и вакуумная техника: учебник. - СПб.: ВКА им. А.Ф.Можайского, 2010. - 530 с, стр. 65-105.

Различные варианты компрессоров, оснащенные линейным электроприводом (далее по тексту - «линейным приводом»), рассмотрены, например, в следующих источниках: 1) Ворошилов И.В., Казимиров А.В., Молодова Ю.И., Молостов А.В. К. Прилуцкий А.И., Прилуцкий И.К. Анализ рабочих процессов и оценка уровня механического КПД поршневых компрессоров с линейным приводом для систем газоснабжения и жизнеобеспечения объектов вооружения/ Труды Военно-космической академии им. А.Ф.Можайского №671 (декабрь) 2019 г. С.259-279.; 2) Прилуцкий И.К., Молостов А.В., Казимиров А.В., Молодова Ю.И., Ворошилов И.В. Экспериментальная ступень поршневого компрессора с линейным приводом - Сборник трудов 2-й научно-технической конференции «перспективы применения энергосберегающего, компрессорного и газорасперделительного оборудования в России» / Под ред. Байковской СВ., Мурашко А.А., Шулекина П.Б. Краснодар: ООО Контур, 2019.-184 с.; 3) Патент RU 2734088 от 19. 09. 2019.

Компрессоры с линейным приводом по сравнению с компрессорами с кривошипно-шатунным механизмом обладают рядом технических преимуществ и, в первую очередь, высокими степенями повышения давления в каждой ступени (Рнг /Рве≤120) и предельно малыми относительными объемами мертвых пространств(a≤0,01%) (см., например, статью: Ворошилов И.В., Казимиров А.В., Молодова Ю.И., Молостов А.В. К. Прилуцкий А.И., Прилуцкий И.К. Анализ рабочих процессов и оценка уровня механического КПД поршневых компрессоров с линейным приводом для систем газоснабжения и жизнеобеспечения объектов вооружения/ Труды Военно-космической академии им. А.Ф.Можайского №671 (декабрь) 2019 г. С.259-279, и статью: Прилуцкий И.К., Молостов А.В., Казимиров А.В., Молодова Ю.И., Ворошилов И.В. Экспериментальная ступень поршневого компрессора с линейным приводом - Сборник трудов 2-й научно-технической конференции «перспективы применения энергосберегающего, компрессорного и газорасперделительного оборудования в России» / Под ред. Байковской СВ., Мурашко А.А., Шулекина П.Б. Краснодар: ООО Контур, 2019.-184 с.

Аналогами предлагаемого устройства могут выступать поршневые компрессоры с любым типом привода и с жидкостным охлаждением (см. например, упомянутые выше источники: 1) Френкель М.И. Поршневые компрессоры. - Л.: Машиностроение, 1969, с. 744., стр. 112-113, 120, 122, 304, 283-284, 630, 654 и др. 2) Патент RU 2244161 от 28.02.2003, 2) Ворошилов И.В., Казимиров А.В., Молодова Ю.И., Молостов А.В. К. Прилуцкий А.И., Прилуцкий И.К. Анализ рабочих процессов и оценка уровня механического КПД поршневых компрессоров с линейным приводом для систем газоснабжения и жизнеобеспечения объектов вооружения/ Труды Военно-космической академии им. А.Ф. Можайского №671 (декабрь) 2019 г. С. 259-279).

Главными элементами поршневых компрессоров являются ступени сжатия, которые представляют собой цилиндрические полости сжатия (рабочие камеры), имеющие торцевые крышки, расположенные над или (и) под поршнем, систему охлаждения стенок цилиндра и торцевых крышек, клапаны всасывания и нагнетания с верхним или боковым расположением. В дальнейшем, для определенности, рассматривается вариант расположения торцевых крышек над поршнем.

Известно, что процесс сжатия газа, в случае ограниченного теплообмена с окружающей средой, сопровождается ростом его температуры. Рост температуры газа при его сжатии требует подведения к нему кроме основной работы сжатия (обусловленной необходимостью преодоления давления газа, возрастающего из-за уменьшения занимаемого им объема) еще и дополнительной работы, обусловленной ростом давления газа из-за его нагрева.

Организация полного теплообмена между сжимаемым газом и окружающей средой (изотермическое сжатие), например, при бесконечно медленном сжатии, заметно снижает работу сжатия. Это идеальный процесс сжатия газа в ступени поршневого компрессора. Однако на практике реализовать изотермическое сжатие при сохранении высокой производительности компрессора очень трудно. Это обусловлено двумя главными причинами: быстротечностью процесса сжатия газа и ограниченностью поверхности теплоотвода от газа по границам сжимаемого объема.

Из термодинамики компрессоров известно, что процесс сжатия, протекающий в компрессоре, в общем случае является политропным (см., например, патент RU 2734088 от 19. 09. 2019 и патент RU 2244161 от 28.02.2003). Он описывается уравнением:

где р - давление газа в полости сжатия;

ν - удельный объем газа;

n - показатель политропы.

В компрессоре к сжимаемому газу энергия подводится в виде работы. Она может быть определена интегралом, определенным для перевода газа из состояния 1 в состояние 2, соответствующим началу и концу сжатия

При этом возможны три варианта: изотермический процесс (n=1), вариант частичного отведения тепла - собственно политропный процесс, вариант сжатия без отведения тепла - адиабатный процесс (n=k).

В результате решения уравнения (2), получают следующие выражения для определения работы сжатия для указанных вариантов:

Из приведенных выражений (3) следует, что, чем больше n, тем больше работа, затрачиваемая на сжатие газа. В изотермическом процессе (n=1) работа сжатия газа минимальна, в адиабатном процессе (n=k) - максимальна. В известных компрессорах показатель политропы изменяется в широких пределах (n=1,05-1,8) (см. Дзитоев М.С., Пеньков М.М. и др. Системы газоснабжения и вакуумная техника: учебник. - СПб.: ВКА им. А.Ф.Можайского, 2010. - 530 с, стр. 40) и в связи с этим одним из показателей конструктивного совершенства компрессора является изотермический КПД его цикла сжатия как отношения работы сжатия в изотермическом цикле к работе сжатия в реальном цикле (см. там же, стр. 59).

Показатель политропы в значительной степени определяется температурой газа в цикле сжатия, то есть - интенсивностью теплообменамежду сжимаемым газом и элементами рабочей камеры, через которые тепло отводится в систему охлаждения компрессора.

Известно также, что при прочих равных условиях интенсивность охлаждения газа снижается по мере роста его плотности (см. Прилуцкий И.К., Молостов А.В., Казимиров А.В., Молодова Ю.И., Ворошилов И.В. Экспериментальная ступень поршневого компрессора с линейным приводом - Сборник трудов 2-й научно-технической конференции «перспективы применения энергосберегающего, компрессорного и газорасперделительного оборудования в России» / Под ред. Байковской СВ., МурашкоА.А., Шулекина П.Б. Краснодар: ООО Контур, 2019.-184 с. ) Это заметнее всего проявляется в конечной фазе цикла сжатия, когда плотность газа максимальна. В связи с этим крайне желательно, чтобы эффективность теплоотвода от сжимаемого газа была максимальна именно в этой фазе цикла сжатия. Аналогичное требование можно предъявить и в отношении каждой последующей ступени многоступенчатых компрессоров (второй, третьей и т.д.), так как по ступеням последовательно повышается давление и плотность сжимаемого газа.

Поверхность теплоотвода в рабочей камере - это суммарная поверхность торцевой крышки цилиндра и поверхность стенок цилиндра, которые охлаждаются с внешней стороны.

Теплоотвод от газа через поршень также происходит, но он затруднен вследствие сложности организации охлаждения самого поршня. Так, в компрессорах невысокой производительности тепло от поршня сбрасывается в охлаждаемые стенки цилиндра по механизму теплопроводности через незначительную по площади контактную поверхность его уплотнительных и маслосъемных колец, лабиринтных канавок, а также через контактную поверхность «юбки» поршня (если таковая имеется) (см., например, кн. Френкель М.И. Поршневые компрессоры. - Л.: Машиностроение, 1969, с. 744, рис. IV.11, VII.3, XI. 17, Х1.21 либо кн. Дзитоев М.С, Пеньков М.М. и др. Системы газоснабжения и вакуумная техника: учебник. - СПб.: ВКА им. А.Ф. Можайского, 2010. - 530 с, стр. 174-180). При этом преодолевается термическое сопротивление слоя масла, находящегося на поверхности цилиндра. Это естественное (непринудительное) охлаждение поршня.

В мощных компрессорах для интенсификации теплоотвода от поршня реализуется схема его принудительного охлаждения компрессорным маслом, подаваемым струями на поршень со стороны картера компрессора через сверления в коленчатом вале и в шейке шатуна в моменты их совмещения. Однако теплоотвод от газа через поршень в масло значительно хуже, чем - от газа через стенку цилиндра в воду. Это обусловлено, в первую очередь, тем, что компрессорные масла по своим теплофизическим свойствам, определяющим их охлаждающую способность, значительно уступают воде. Кроме этого, трудно обеспечить равномерность подачи масла на поршень. Это обусловлено непрерывным линейным перемещением поршня, а также изменением взаимного углового положения шатуна и коленчатого вала и, как следствие этого, - постоянным взаимным смещением сверлений в коленчатом вале и в шейке шатуна, предназначенных для формирования струй масла.

По указанным причинам, средняя температура поверхности поршня со стороны сжимаемого газа выше не только температуры поверхностей цилиндра и торцевой крышки, но и температуры газа, поступающего в цилиндр при его заполнении в такте всасывания.

Общим недостатком большинства типов поршневых компрессоров является малая удельная теплообменная поверхность их рабочих камер (отношение площади теплообмена (м2) к массовому расходу сжимаемого газа (кг/с)), что не позволяет обеспечить высоких значений изотермического КПД сжатия. В процессе сжатия газа в поршневых компрессорах площадь теплообмена газа с поверхностью торцевой крышки остается неизменной, но площадь теплообмена со стенками цилиндра непрерывно уменьшается, достигая своего минимума в конечной фазе нагнетания. Поэтому в рядеслучаев для увеличения удельной теплообменной поверхности рабочей камеры и соответственно увеличения теплоотвода от сжимаемого газа в систему охлаждения на внутренней поверхности цилиндра или на его торцевых крышках (со стороны рабочей камеры) выполняется оребрение (см., например, статью Прилуцкий И.К., Молостов А.В., Казимиров А.В., Молодова Ю.И., Ворошилов И.В. Экспериментальная ступень поршневого компрессора с линейным приводом - Сборник трудов 2-й научно-технической конференции «перспективы применения энергосберегающего, компрессорного и газорасперделительного оборудования в России» / Под ред. Байковской СВ., МурашкоА.А., Шулекина П.Б. Краснодар: ООО Контур, 2019.-184 с; патенты RU 2734088 от 19. 09. 2019 и RU 2244161 от 28.02.2003, статью Галяев П.О., Молодов М.А., Молодова Ю.И., Прилуцкий А.И., Прилуцкий И.К. К вопросу о внутреннем оребрении рабочих камер компрессоров с повторно-кратковременным режимом работы Компрессорная техника и пневматика. №6, 2015. с. 34 - 40, статью Оценка целесообразности внутреннего оребрения цилиндра одно-ступенчатого компрессора с повторно-кратковременным режимом работы. Прилуцкий И.К., Прилуцкий А.И., Галяев П.О., Молодов М.А. International Conference on Oil and Gas Engineering, OGE-2015 / Национальный исследовательский университет ИТМО, РФ).

В случае оребрения только торцевых крышек (патент RU 2734088 от 19. 09. 2019) в компрессорах, заметно возрастает относительный объем мертвого пространства (доля объема межреберного пространства). Поэтому, например, в компрессорах с кривошипно-шатунными механизмом привода поршня, одновременно с оребрением торцевых крышек в ряде случаев выполняют и оребрение поршня. Схема охлаждения такого поршня аналогична описанной выше.

В оребренном цилиндре или в оребренной крышке цилиндра в зависимости от принятой схемы охлаждения тепло, отведенное от газа в ребро, может, например, последовательно передаваться: сначала вдоль ребра, затем - через материал цилиндра или материал торцевой крышки цилиндра и, наконец, - в охлаждающую среду (см. например статью Прилуцкий И.К., Молостов А.В., Казимиров А.В., Молодова Ю.И., Ворошилов И.В. Экспериментальная ступень поршневого компрессора с линейным приводом - Сборник трудов 2-й научно-технической конференции «перспективы применения энергосберегающего, компрессорного и газорасперделительного оборудования в России» / Под ред. Байковской СВ., МурашкоА.А., Шулекина П.Б. Краснодар: ООО Контур, 2019.-184 с, и патент RU 2244161 от 28.02.2003). Однако отведение тепла от ребра может осуществляться и более коротким путем - непосредственно в охлаждающую жидкость, прокачиваемую через каналы, выполненные внутри ребер (см. также патент RU 2734088 от 19. 09. 2019). Правда, в этом случае значительно усложняется конструкция системы охлаждения, и резко повышаются требования к охлаждающей жидкости.

Наиболее близким к предлагаемому устройству аналогом (прототипом) является ступень поршневого компрессора с линейным приводом, представленная в упомянутой выше статье (Прилуцкий И.К., Молостов А.В., Казимиров А.В., Молодова Ю.И., Ворошилов И.В. Экспериментальная ступень поршневого компрессора с линейным приводом - Сборник трудов 2-й научно-технической конференции «перспективы применения энергосберегающего, компрессорного и газорасперделительного оборудования в России» / Под ред. Байковской СВ., МурашкоА.А., Шулекина П.Б. Краснодар: ООО Контур, 2019.-184 с. З и в патенте RU 2734088 от 19. 09. 2019).

В прототипе охлаждаемая торцевая крышка цилиндра выполнена как единое целое с ребрами. Ребра формируют в рабочей камере каналы для протока и одновременного охлаждения газа. Оребренная торцевая крышка цилиндра имеет полость для протока охлаждающей воды. В прототипе поршень имеет гладкую торцевую поверхность, он жестко связан сприводным штоком, через который на поршень непосредственно от линейного электропривода передаются рабочие усилия.

Примененная в прототипе конструкция оребренной торцевой крышки цилиндра позволяет кратно повысить удельную теплообменную поверхность рабочей камеры ступени компрессора и пропорционально этому повысить эффективность теплоотвода от сжимаемого газа (соответственно повысить изотермический КПД) и благодаря этому заметно снизить работу сжатия газа.

Заметным конструктивным преимуществом поршневых компрессоров с линейным приводом (и прототипа, в частности) является то, что даже при сочетании в их конструкции оребренной торцевой крышки цилиндра с гладкой торцевой поверхностью поршня компрессоры такого типа имеют объем относительного мертвого пространства существенно ниже, чем компрессоры с кривошипно-шатунным приводом. Это обусловлено тем, что линейный привод позволяет значительно увеличить ход поршня, то есть увеличить объем рабочей камеры по сравнению с неизменным объемом межреберного пространства. Вследствие этого относительный объем мертвого пространства резко снижается.

Кроме этого увеличение хода поршня (объема рабочей камеры) позволяет при сохранении производительности компрессора снизить линейную скорость движения поршня и соответственно снизить потери на трение. Это позволяет в компрессорах такого типа, как правило, отказаться от системы смазки цилиндро-поршневой группы.

Однако отказ от системы смазки цилиндро-поршневой группы одновременно означает и отказ от использования масла для принудительного охлаждения поршня. По этой же причине попытка оребрения поршня, с целью снижения объема мертвого пространства, при отсутствии принудительного охлаждения поршня не улучшит, а только ухудшит работу компрессора. Это обусловлено следующим: неохлаждаемая масса ребер поршня станет аккумулировать тепло в конце каждого предыдущего тактасжатия, а затем, уже в каждом последующем такте всасывания и начале такта сжатия через развитую поверхность ребер это накопленное тепло будет активно сбрасывать в газ.

Из отмеченного выше следует, что прототип имеет следующие недостатки. Во-первых, прототип может обеспечить приемлемые значения относительного объема мертвого пространства при одновременном сохранении высоких значений изотермического КПД сжатия только за счет значительных линейных перемещений поршня. Это приводит к росту линейных габаритов компрессора.

Во-вторых, очень сложно обеспечить принудительное охлаждение поршня (далее по тексту - «охлаждение поршня»), что не позволяет выполнить его в оребренном варианте и за счет этого устранить первый указанный недостаток (основной недостаток).

Таким образом, основной технической проблемой, на разрешение которой направлено данное изобретение, является наличие двух противоречий, препятствующих снижению габаритов компрессоров и снижению затрат на производство сжатых газов. Первое - это противоречие между существующим требованием уменьшения линейных габаритов ступени компрессора с линейным приводом за счет снижения хода его поршня (с одной стороны) и невозможностью сохранения вследствие этого приемлемых значений производительности компрессора из-за увеличения относительного объема мертвого пространства (с другой стороны). Второе -это противоречие между двумя эффектами, сопровождающими увеличение степени повышения давления ступени: это одновременное снижение габаритов ступени (положительный эффект) и снижение значения термического КПД ступени из-за роста температуры сжимаемого газа, вызванного этим увеличением степени повышения давления, и приближения процесса сжатия к адиабатному (отрицательный эффект).

Еще одной, и трудно решаемой технической проблемой является рост динамических нагрузок на линейный привод при увеличении частоты циклов(например, - с целью увеличения производительности компрессора) и соответственно увеличения ускорений штока и поршня. Это обстоятельство приводит к росту энергетических затрат на ускорение в начальной фазе движения связки шток - поршень как в прямом, так и в обратном направлениях. Особенно в начале движения в прямом направлении, так как в самом начале обратного хода остатки газа, находящиеся в мертвом пространстве цилиндра начинают расширяться и ускорять поршень и шток, помогая тем самым электрическому приводу.

Предлагаемое изобретение обеспечивает получение технического результата, достаточного для разрешения указанных технических проблем за счет следующей совокупности существенных признаков.

Как и в прототипе, предлагаемая ступень содержит цилиндрическую рабочую камеру с жидкостным охлаждением и с размещенными на ее боковой поверхности всасывающим и нагнетательным клапанами, оснащенную торцевой крышкой, оребренной со стороны рабочей камеры, с выполненной в ней полостью для протока охлаждающей жидкости и содержит поршень с приводным штоком. В отличие от прототипа в поршне предлагаемой ступени компрессора выполнена полость для протока охлаждающей жидкости, а в приводном штоке выполнены каналы для ее подведения к поршню и отведения от него. При этом сам поршень выполнен оребренным по его торцевой части со стороны рабочей камеры, а ребра поршня и ребра торцевой крышки цилиндра геометрически зеркально подобны и смещены относительно друг друга на величину половины межреберного шага. Кроме этого ребра торцевой крышки и поршня выполнены треугольной или трапециевидной формы с постоянной плотностью теплового потока в сечениях, параллельных основаниям ребер.

Совокупность таких дополнительных по сравнению с прототипом признаков как оребрение поршня, его интенсивное охлаждение за счет прокачивания через него и шток поршня охлаждающей жидкости, а также смещение ребер поршня и торцевой крышки относительно друг друга наполовину шага приводит по сравнению с прототипом не только к интенсификации охлаждения сжимаемого газа за счет увеличения удельной теплообменной поверхности рабочей камеры, но и к одновременному снижению объема мертвого пространства, приближая его к предельно малым значениям (на уровне≤0,01%), присущим поршневым компрессорам с линейным приводом и с гладкой торцевой крышкой рабочей камеры.

При этом придание ребрам поршня (и соответственно - ребрам торцевой крышки) треугольной или трапециевидной формы с постоянной плотностью теплового потока в сечениях, параллельных основаниям ребер минимизирует массу оребренного поршня и за счет этого снижает динамические нагрузки на линейный привод в начальных фазах движения сборки шток-поршень. Так как признак постоянства плотности теплового потока в сечениях, параллельных основаниям ребер (то есть, вдоль оси ребер) является частным вариантом конструктивного исполнения ребер, соответствующий отличительный признак приведен во втором пункте формулы изобретения.

Таким образом, техническая проблема, связанная с повышением термического КПД ступени компрессора решается посредством ее оснащения не только охлаждаемой оребренной торцевой крышкой цилиндра, но и охлаждаемым оребренным поршнем, с подачей к нему охлаждающей жидкости и ее отведением по приводному штоку ступени.

Техническая проблема, связанная с увеличением степени повышения давления, решается зеркальным подобием оребрения поршня и торцевой крышки цилиндра и взаимным сдвигом ребер торцевой крышки и поршня на половину шага между ребрами, что и позволяет ребрам поршня свободно входить в пространство между ребер торцевой крышки цилиндра на всю их высоту, резко уменьшая объем мертвого пространства цилиндра.

Техническая проблема, связанная с ростом динамических нагрузок на линейный привод при увеличении частоты циклов решается за счетминимизация массы ребер поршня, вследствие постоянства в них плотности теплового потока в сечениях параллельных основаниям ребер.

Таким образом, в итоге можно отметить, что у предлагаемого устройства общими с прототипом являются следующие существенные признаки:

1. Предлагаемая ступень поршневого компрессора содержит цилиндрическую рабочую камеру с жидкостным охлаждением и с размещенными на ее боковой поверхности всасывающим и нагнетательным клапанами.

2. Рабочая камера оснащена торцевой крышкой оребренной со стороны рабочей камеры, и в торцевой крышке выполнена полость для протока охлаждающей жидкости.

3. Ступень поршневого компрессора оснащена поршнем с приводным штоком.

Отличительными существенными признаками у предлагаемого устройства, включенными в первый пункт формулы изобретения, являются:

1. В поршне ступени поршневого компрессора выполнена полость для протока охлаждающей жидкости.

2. В приводном штоке выполнены каналы для подведения охлаждающей жидкости к поршню и ее отведения от поршня.

3. Поршень выполнен оребренным по его торцевой части со стороны рабочей камеры, при этом ребра поршня и торцевой крышки цилиндра геометрически зеркально подобны и смещены относительно друг друга на величину половины межреберного шага.

Отличительным существенным признаком предлагаемого устройства, включенным во второй пункт формулы изобретения, является выполнение ребер торцевой крышки и поршня треугольной или трапециевидной формы с постоянной плотностью теплового потока в сечениях, параллельных их основаниям

Перечисленная совокупность существенных признаков позволяет получить совокупный технический результат, заключающийся в снижении работы сжатия газа в расчете на единицу массы сжатого газа (удельной работы сжатия газа) и в снижении динамических нагрузок на линейный привод.

Причинно-следственная связь между совокупностью перечисленных существенных признаков и получением указанного основного технического результата следующая.

1. Снижение удельной работы сжатия происходит вследствие роста изотермического КПД сжатия, обусловленного, во-первых, увеличением удельной теплообменной поверхности рабочей камеры, во-вторых, -интенсификацией конвективного теплообмена на поверхности ребер. Указанная интенсификация конвективного теплообмена вызвана упорядоченным (послойным) вихревым движением газа в рабочей камере, сформировавшимся в продолжении такта всасывания благодаря параллельному взаимному расположению ребер торцевой крышки цилиндра и ребер поршня и сохраняющимся в такте сжатия.

2. Снижение относительного объема мертвого пространства вызвано тем, что ребра поршня входят в пространство между ребрами торцевой крышки (и наоборот) практически до донной части соответствующих промежутков между ребрами.

3. Снижение динамических нагрузок на линейный привод обусловлено минимизацией массы ребер поршня.

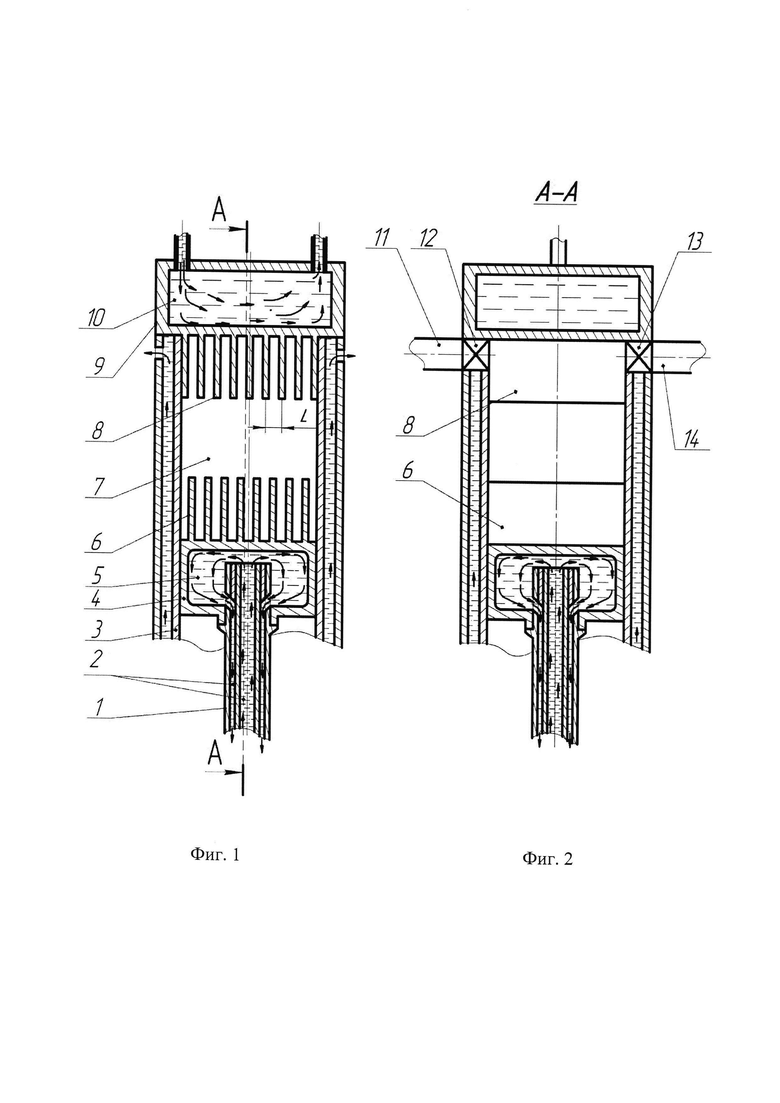

Суть изобретения по п. 1 формулы изобретения поясняется фиг. 1-4.

На фиг. 1 и 2 представлена ступень поршневого компрессора в момент нахождения поршня в нижней мертвой точке. При этом на фиг. 1 она представлена в прямой проекции продольного сечения, а на фиг. 2 - в боковой проекции.

На фиг. 3 и 4 представлена ступень поршневого компрессора в момент нахождения поршня в верхней мертвой точке. При этом на фиг. 3 онапредставлена в примой проекции продольного сечения, а на фиг. 4 - в боковой проекции.

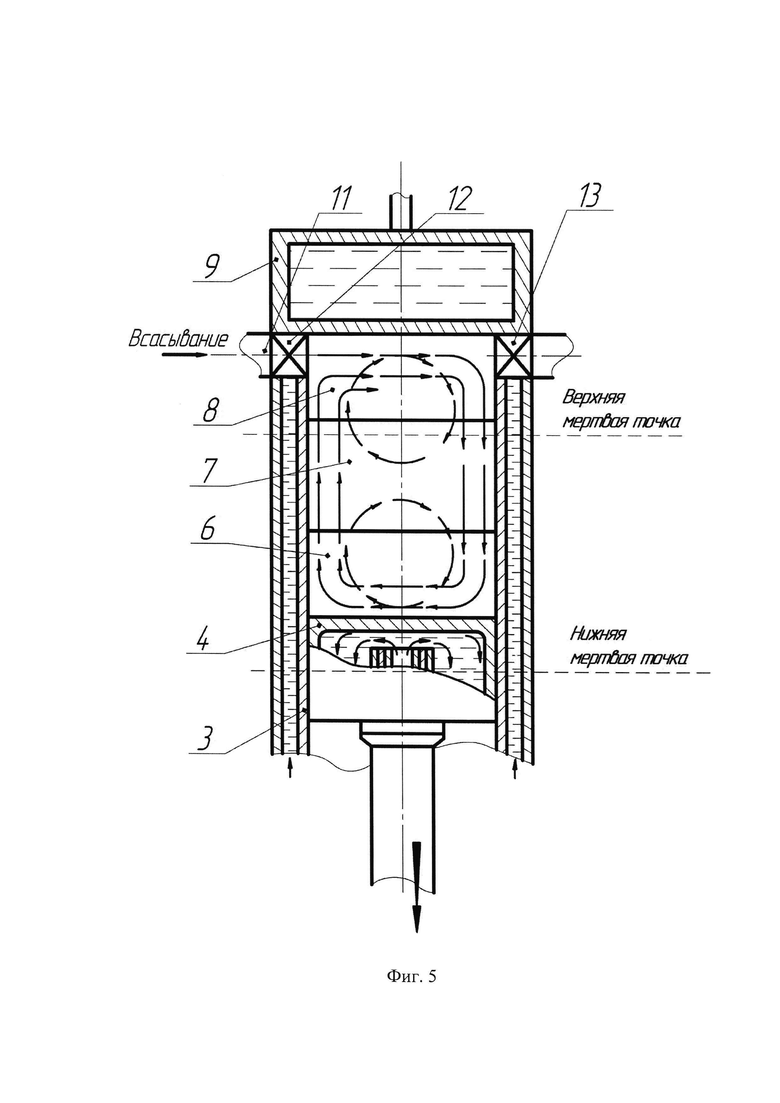

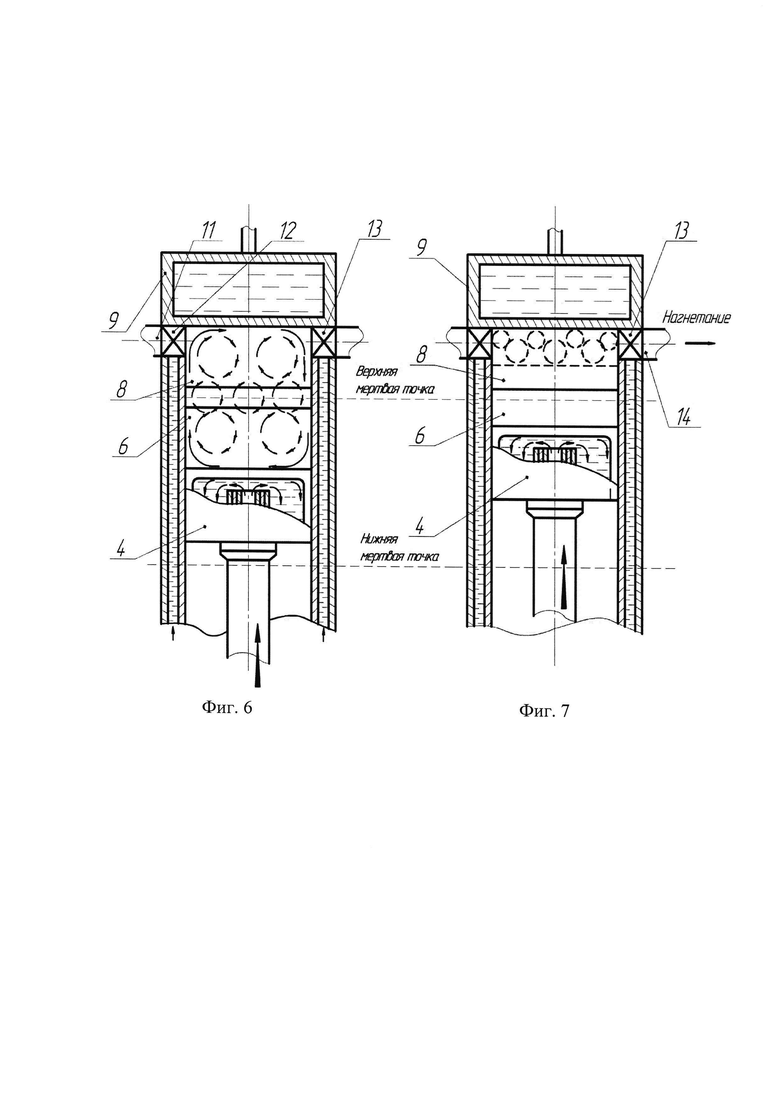

На фиг. 5 показана циркуляция воздуха в полости сжатия ступени поршневого компрессора на момент завершения фазы всасывании (на момент нахождения поршня в нижней мертвой точке). На фиг. 6 и фиг. 7 показано изменение (уменьшение) радиусов вихрей в полости сжатия ступени поршневого компрессора по мере продвижения поршня по направлению к верхней мертвой точке (фаза сжатия). При этом на фиг. 7 показан момент, когда верх ребер поршня и верх ребер торцевой крышки находятся в одной плоскости.

На фиг. 8, 9 и 10 представлен графический материал, заимствованный из источника (Исаченко В.П., Осипова В.А., Сукомел А.С.Теплопередача: Учебник для вузов / В.П Исаченко, В.А. Осипова, А.С.Сукомел.-4-е изд., перераб и доп.- М.: Энергоиздат, 1981. -416 с, ил; стр. 52, 54). В частности, фиг. 8 и 9 заимствованы из рис. 2.18 (стр. 52 этой кн.), а фиг. 10 заимствована из рис. 2.19 (стр. 54 этой кн.). В верхней части фиг. 8 показано изменение температурного напора по длине ребра (разности температур между сжимаемым газом и материалом ребра), идеально отвечающего условию постоянства плотности теплового потока во всех его сечениях, параллельных основанию ребра. В нижней части этого же рисунка - форма ребра (в сечении, перпендикулярном его плоскости симметрии), реализующая такое изменение температурного напора.

На фиг. 9 показано трапециевидное ребро (в пределе - треугольное), близкое к идеальному ребру по условию постоянства теплового потока. На фиг.10 приведен график для определения поправочного коэффициента е", используемого при расчете теплового потока на поверхности трапециевидного ребра (в пределе - треугольно ребра).

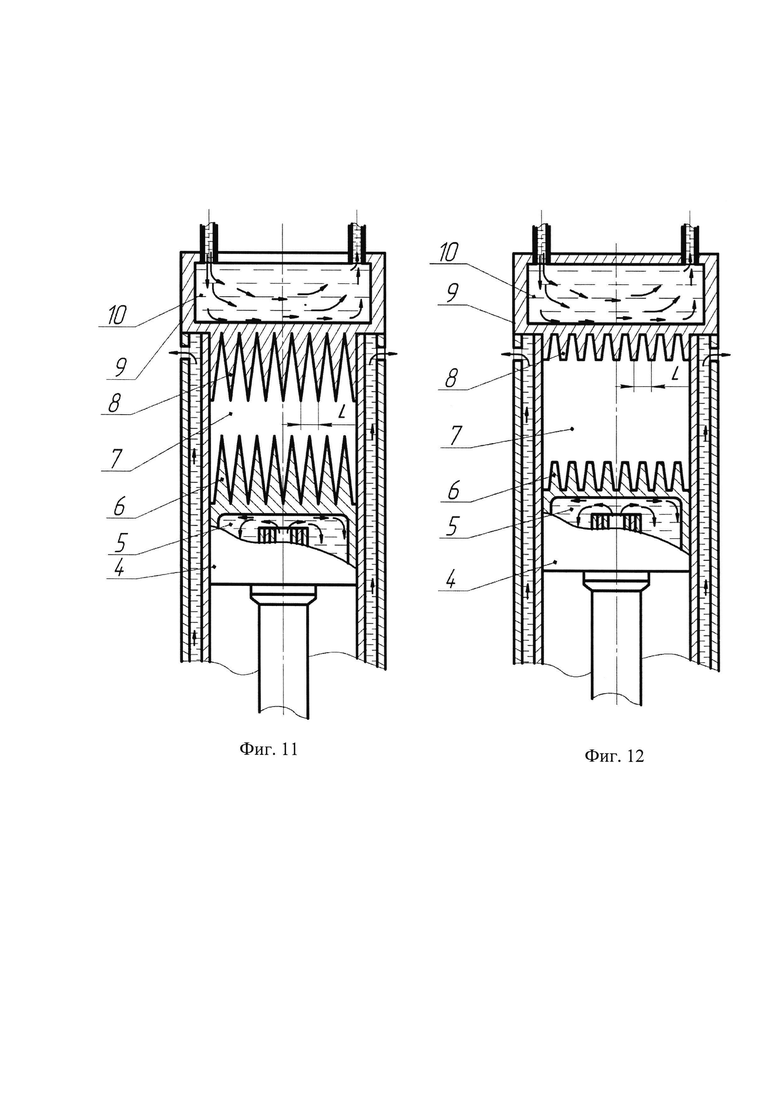

На фиг. 11 и 12 представлены варианты возможного конструктивно-компоновочного исполнения предлагаемой ступени поршневого компрессора с ребрами треугольной или трапециевидной формы.

На фиг. 1-7, 11 и 12 позициями обозначено: 1 - приводной шток, 2 - каналы для протока охлаждающей жидкости в приводном штоке, 3 - охлаждаемый цилиндр, 4 - оребренный поршень, 5 - полость для протока охлаждающей жидкости в оребренном поршне, 6 - ребра поршня, 7 - полость сжатия, 8 - ребра торцевой крышки, 9 - оребренная торцевая крышка цилиндра, 10 - полость для протока охлаждающей жидкости в оребренной торцевой крышке цилиндра, 11 - полость всасывания, 12 - всасывающий клапан, 13 - нагнетательный клапан, 14 - полость нагнетания.

На указанных фигурах 1-7, 11 и 12 дополнительно обозначено:

- L - шаг между ребрами;

- стрелками показаны потоки охлаждающей жидкости.

В статическом состоянии (см. фиг. 3 и 4), соответствующем положению оребренного поршня 4 в верхней мертвой точке (на момент окончания нагнетания газа в полость нагнетания 14 через нагнетательный клапан 13), всасывающий клапан 12 и нагнетательный клапан 13 закрыты. Ребра 6 поршня 4 располагаются в промежутках между ребрами 8 торцевой крышки цилиндра 9. В этом положении поршня 4 между его ребрами 6 и ребрами 8 торцевой крышки цилиндра 9 все зазоры минимальны, соответственно минимален и объем свободного (мертвого) пространства в полости сжатия 7, занятого сжатым газом. Примечание: плоскость сечения А-А проходит по зазору между ближайшими друг к другу ребром 6 поршня 4 и ребром 8 крышки цилиндра 9.

В статическом состоянии охлаждение оребренной торцевой крышки цилиндра 9 производится охлаждающей жидкостью, прокачиваемой через ее полость 10 для протока охлаждающей жидкости. Охлаждение оребренного поршня 4 производится охлаждающей жидкостью, прокачиваемой через его полость для протока охлаждающей жидкости 5. Подача охлаждающей жидкости в полость 5 оребренного поршня 4 и ее отведение производится через приводной шток 1 по его каналам 2. Эти каналы могут быть, например, в коаксиальном исполнении. Охлаждение цилиндра 3 производится жидкостью с его внешней стороны.

Предлагаемое устройство работает следующим образом (фиг. 5-7). На начальной стадии такта всасывания при движении поршня 4 вниз от его верхней мертвой точки газ через полость всасывания 11 и всасывающий клапан 12, попадает в зазоры между ребрами 6 поршня 4 и ребрами 8 торцевой крышки цилиндра 9. При дальнейшем движении поршня 4 газ попадает в межреберные каналы, образованные ребрами 8 торцевой крышки цилиндра 9 и ребрами 6 поршня 4, и при достижении поршнем 4 нижней мертвой точки заполняет весь объем полости сжатия 7 цилиндра 3.

После того как в такте всасывания ребра 6 поршня 4 выходят из промежутков между ребрами 8 торцевой крышки цилиндра 9 газ завихряется (фиг. 5) и при этом формируется слоистая структура вихрей. Это происходит по следующей причине. Поток газа, входя в полость сжатия 7 через всасывающий клапан 12, первоначально движется вдоль ребер 8 торцевой крышки цилиндра 9. Далее на противоположной стороне стенки цилиндра 3 поток поворачивается на 90° и движется вниз по направлению к поршню 4. В нижней части каналов между ребрами 6 поршня 4 поток опять поворачивается на 90° и далее движется вдоль ребер 6 поршня 4 до стенки цилиндра 3, где еще раз поворачивается на 90° и движется верх, по направлению к оребренной торцевой крышке цилиндра 9, замыкая вихри. При этом циркуляция газа происходит как в многочисленных присоединенных вихрях в промежутках между ребрами 8 торцевой крышки цилиндра 9 и в промежутках между ребрами 6 поршня 4, так - и в вихрях в свободном пространстве между торцевой крышкой цилиндра 9 и поршнем 4. Таким образом, ребра 6 и 8 и промежутки между ними в процессе движения поршня 4 вниз и формируют упорядоченную слоистую структуру вихрей.

По достижении поршнем 4 нижней мертвой точки заполнение цилиндра 3 завершается, всасывающий клапан 12 закрывается, поступление газа прекращается, но вихри за счет запасенной ими кинетической энергиисохраняются. В этот момент каждый из этих вихрей имеет свой максимальные радиус.

Движение поршня 4 вверх - по направлению к торцевой крышке цилиндра 9 (фиг. 6, 7) сопровождающееся ростом давления и температуры газа. Одновременно из-за уменьшения расстояния между поршнем 4 и торцевой крышкой цилиндра 9 уменьшаются радиусы вихрей. При этом вследствие закона сохранения момента количества движения растет их угловая скорость. Следовательно, растет линейная скорость обдува ребер 6 и ребер 8, а также скорость обдува стенок цилиндра 3. Это интенсифицирует конвективный теплообмен между газом и охлаждающими поверхностями (стенки цилиндра 3, ребра 6 поршня 4, ребра 8 торцевой крышки цилиндра 9)-

Тепло от сжимаемого газа отводится тремя основными тепловыми потоками. Во-первых, - в охлаждающую жидкость, которая движется в полости 10 (полость для протока охлаждающей жидкости в оребренной торцевой крышке цилиндра 9). Во-вторых, - в охлаждающую жидкость, которая движется с внешней стороны стенок цилиндра 3. В-третьих, - в охлаждающую жидкость, которая движется в полости 5 (полость для протока охлаждающей жидкости в оребренном поршне 4). При этом в полость 5 поршня 4 охлаждающая жидкость подается, а затем из нее отводится по каналам 2, выполненным в приводном штоке 1 (см. также фиг. 1, 2, 3, 4, 5, 11 и 12).

Когда ребра 6 поршня 4 в такте сжатия начинают входить в промежутки между ребрами 8 торцевой крышки цилиндра 9 теплоотвод от сжимаемого газа в стенки цилиндра 3 начинает снижаться. Но при этом теплоотвод в ребра 6 поршня 4 и ребра 8 торцевой крышки цилиндра 9 сохраняется. Это обусловлено ростом градиента температуры на боковой поверхности ребер 6 и 8. Градиент температуры на ребрах (отношение разности температур между газом и боковой поверхностью ребер 6 и 8 к толщине слоя газа между этим ребрами) увеличивается, так как зазорымежду ребрами 6 и 8 в заключительной фазе такта сжатия непрерывно уменьшаются, достигая своего минимума, при нахождении поршня 4 в верхней мертвой точке.

В заключительной фазе такта сжатия стремятся к минимуму и радиусы вихрей (фиг. 7). Это способствует росту конвективной составляющей теплопередачи, но уже в - торцы ребер 6 поршня 4 и в торцы ребер 8 торцевой крышки цилиндра 9, а также - в донную часть промежутков между ребрами 8 торцевой крышки цилиндра 9 и в донную часть промежутков между ребрами 6 поршня 4.

При достижении газом в заключительной фазе такта сжатия давления настройки нагнетательного клапана 13 последний открывается и выпускает сжатый газ в полость нагнетания 14. Цикл завершен.

Одной из решенной в настоящем изобретении проблемой является снижение массы оребренного поршня и улучшение динамических характеристик линейного привода компрессора. Относительно отличительных существенных признаков, позволяющих решить эту задачу и получить тем самым дополнительный технический результат, необходимо отметить следующее. В прямом плоском ребре (прямоугольное в плане ребро постоянной толщины), работающем в условиях теплообмена с окружающей средой, плотность теплового потока (теплонапряжение ребра) в его сечениях, параллельных основанию ребра, неравномерна. В таком ребре она резко изменяется вдоль его оси, построенной от корня ребра к его вершине. С целью минимизации массы ребра за счет эффективного использования теплопроводящих свойств его материала, ребру необходимо придать такую форму, которая будет отвечать условию постоянства плотности теплового потока во всех его сечениях, параллельных основанию ребра (Исаченко В.П., Осипова В.А., Сукомел А.С.Теплопередача: Учебник для вузов / В.П Исаченко, В.А. Осипова, А.С.Сукомел.-4-e изд., перераб и доп.- М.: Энергоиздат, 1981. -416 с, ил; стр. 52).

Из теории теплопередачи известно, что боковая поверхность такого ребра должна быть образована двумя цилиндрическими поверхностями одинакового радиуса (фиг. 8), выходящими из основания ребра и пересекающимися в его вершине на некотором расстоянии h от основания. Радиус кривизны этих цилиндрических поверхностей определяется по формуле

где:

q - плотность теплового потока в сечении ребра, параллельном его основанию, Вт/м2;

h - высота ребра, м;

α - коэффициент теплопередачи от окружающей среды (сжимаемый газ), Вт/м2К;

ϑ1=tг-tl - разность температур между сжимаемым газом и материалом ребра в его основании (tг - средняя температура газа в цилиндре в такте сжатия), К (температурный напор в основании ребра).

Как указано на стр. 53 в упомянутой книге (Исаченко В.П. и др.…), такое ребро без заметного увеличения массы может быть заменено на ребро треугольного сечения (обозначено пунктиром в нижней части фиг. 8). При этом пропорции этого треугольника не являются произвольными, а определяются теплопроводностью материала ребра и коэффициентом теплопередачи на границе ребро-сжимаемый газ. То есть, должно выполняться условие (см. там же стр. 53)

где:

h - высота ребра, м;

δ1 - толщина ребра в основании, м;

λ - коэффициент теплопроводности материала ребра, Вт/м К;

α - коэффициент теплопередачи от газа, Вт/м2К.

Если треугольное ребро в вершине будет усечено, то оно тем самым трансформируется в трапециевидное ребро с толщиной по торцу δ2. Такое ребро имеет некоторые допустимые потери в эффективности теплоотвода по сравнению с треугольным.

Расчет ребер с постоянной плотностью теплового потока (как треугольного сечения, так и трапециевидного сечения) проводится по стандартной процедуре через расчет плоского ребра (см. там же, стр. 53, 54) с использованием поправочного коэффициента. Такое плоское ребро имеет высоту, равную высоте треугольного или трапециевидного ребра, но геометрически дополненного до треугольного, а толщину, равную толщине основания треугольного ребра. Далее определяется тепловой поток, подведенный через боковую поверхность искомого треугольного или трапециевидного ребра по формуле 6

где:

ε"=ƒ (ϑ1/,ϑ2, δ1/δ2) - поправочный коэффициент, который можноопределить по графику [9, стр. 54] (этот график приведен на фиг. 10);

F" - боковая поверхность треугольного или трапециевидного ребра, м2;

q=Q/F, Вт/м2, - среднее значение плотности теплового потока для плоского ребра с боковой поверхностью F, м2, через которую отводится тепловой поток Q, Вт;

δ1 и δ2 - толщина ребра в основании и в вершине (для трапециевидного ребра), м;

ϑ1=tг-tl и ϑ2=tг-t2 - разность температур между сжимаемым газом (среда) и материалом ребра в его основании и в вершине соответственно (соответствующие температурные напоры), tг - средняя температура газа в цилиндре в такте сжатия), К.

Понятие «ребро постоянной плотности теплового потока в его поперечных сечениях» является известным и широко применяемым в теориитеплообменных аппаратов. Известной является и методика расчета таких ребер с определением, в частности, соотношения высоты ребра и его толщины в основании при известных коэффициенте теплопроводности материала ребра и коэффициенте теплопередачи от сжимаемого газа. В связи с отмеченными обстоятельствами, признак «ребра торцевой крышки и поршня выполнены треугольной или трапециевидной формы с соотношением высоты ребра и его толщины в основании, обеспечивающим постоянство плотности теплового потока в сечениях, параллельных его основанию» в отличительной части п. 2 формулы изобретения является существенным признаком (а не постановкой задачи).

Варианты возможного конструктивно-компоновочного исполнения такой ступени представлены на фиг. 11 и 12.

Ребра постоянной плотности теплового потока снижают массу поршня и соответственно - инерционные нагрузки на линейный электропривод. Кроме этого, такая форма ребер позволяет повысить их жесткость и за счет этого снизить амплитуду вибрационных колебаний ребер.

Вопрос организации ввода охлаждающей жидкости в каналы приводного штока и ее отведения не является предметом настоящего изобретения. По аналогии с существующими системами охлаждения цилиндров компрессоров и газов на выходе из их ступеней потребные давления подачи охлаждающей жидкости незначительны. Поэтому принципиально ввод охлаждающей жидкости в соответствующий канал приводного штока может быть решен в различных вариантах. Например, ввод - через гибкую линию, либо - через жесткую концевую трубку с сальниковым или лабиринтным скользящим уплотнениями. Отведение охлаждающей жидкости от приводного штока может решаться аналогично или даже - путем ее свободного слива.

В случае использования ребер с системой проточных каналов непосредственно в их теле требования к охлаждающей жидкости возрастают как по чистоте жидкости, так и по ее пассивности к материалу ребер. В этомслучае целесообразны к применению и вполне реализуемы схемы двухконтурного охлаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ступень поршневого компрессора с жидкостным охлаждением | 2019 |

|

RU2734088C1 |

| ПОРШНЕВОЙ КОМПРЕССОР | 2016 |

|

RU2621454C1 |

| Азотная компрессорная станция | 2022 |

|

RU2791690C1 |

| ПОРШНЕВОЙ КОМПРЕССОР | 2005 |

|

RU2307953C1 |

| ПОРШНЕВОЙ КОМПРЕССОР С АВТОНОМНЫМ ОХЛАЖДЕНИЕМ ЦИЛИНДРА | 2015 |

|

RU2600215C1 |

| Корпус клапанов | 2022 |

|

RU2789371C1 |

| ЦИЛИНДР ДВОЙНОГО ДЕЙСТВИЯ | 2014 |

|

RU2573730C2 |

| ПОРШНЕВОЙ КОМПРЕССОР С АВТОНОМНЫМ ЖИДКОСТНЫМ ОХЛАЖДЕНИЕМ | 2015 |

|

RU2578748C1 |

| ПОРШНЕВОЙ КОМПРЕССОР С РУБАШЕЧНЫМ ОХЛАЖДЕНИЕМ | 2015 |

|

RU2603498C1 |

| Ступень поршневого компрессора | 2022 |

|

RU2812878C2 |

Изобретение относится к компрессорной технике, а именно к поршневым компрессорам с линейным приводом, рабочая камера которых оснащена развитой теплообменной поверхностью - охлаждаемой оребренной торцевой крышкой. Ступень поршневого компрессора содержит цилиндрическую рабочую камеру с жидкостным охлаждением и с размещенными на ее боковой поверхности всасывающим и нагнетательным клапанами, оснащенную торцевой крышкой, оребренной со стороны рабочей камеры, с выполненной в ней полостью для протока охлаждающей жидкости, поршнем с приводным штоком. В поршне выполнена полость для протока охлаждающей жидкости, а в приводном штоке выполнены каналы для ее подведения к поршню и отведения от него. Поршень выполнен оребренным по его торцевой части со стороны рабочей камеры. Ребра поршня и торцевой крышки цилиндра геометрически зеркально подобны и смещены относительно друг друга на величину половины межреберного шага. Изобретение направлено на снижение работы сжатия газа и динамических нагрузок на линейный привод. 1 з.п. ф-лы, 12 ил.

1. Ступень поршневого компрессора, содержащая цилиндрическую рабочую камеру с жидкостным охлаждением и с размещенными на ее боковой поверхности всасывающим и нагнетательным клапанами, оснащенную торцевой крышкой, оребренной со стороны рабочей камеры, с выполненной в ней полостью для протока охлаждающей жидкости, поршнем с приводным штоком, отличающаяся тем, что в поршне выполнена полость для протока охлаждающей жидкости, а в приводном штоке выполнены каналы для ее подведения к поршню и отведения от него, поршень выполнен оребренным по его торцевой части со стороны рабочей камеры, ребра поршня и торцевой крышки цилиндра геометрически зеркально подобны и смещены относительно друг друга на величину половины межреберного шага.

2. Ступень по п. 1, отличающаяся тем, что ребра торцевой крышки и поршня выполнены треугольной или трапециевидной формы с постоянной плотностью теплового потока в сечениях, параллельных их основаниям.

| Прилуцкий И.К | |||

| и др | |||

| Экспериментальная ступень поршневого компрессора с линейным приводом, Сборник трудов 2-й научно-технической конференции "перспективы применения энергосберегающего, компрессорного и газораспределительного оборудования в России", под редакцией Байковской С.В | |||

| и др, ООО Контур, 2019, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Ступень поршневого компрессора с жидкостным охлаждением | 2019 |

|

RU2734088C1 |

| ПОРШНЕВОЙ КОМПРЕССОР | 2003 |

|

RU2244161C2 |

Авторы

Даты

2024-04-15—Публикация

2023-06-02—Подача