Область техники.

Техническое решение относится к области машиностроения, в частности, к области компрессоростроения. Корпус клапанов (клапанная коробка) может быть использован в конструкции старших ступеней двух или четырехрядных оппозитных поршневых многоступенчатых компрессоров.

Предшествующий уровень техники.

Корпус клапанов предназначен для размещения всасывающего и нагнетательного клапанов, штуцера входа газа, штуцера выхода сжатого газа, для подачи масла на зеркало цилиндра. Также корпус клапанов является основной деталью, образующей полость между клапанами, поршнем и гильзой, в которой происходит сжатие.

Известен корпус клапана (Мосейко Д.А., Ворошилов И.В. Корпус клапана - патент на промышленный образец RU 85270, дата подачи заявки 05.05.2012, опубл. 16.05.2013 Бюл. №5, [1]; Ворошилов И.В. Корпус клапана - патент на полезную модель RU 154635, дата подачи заявки 24.06.2014, опубл. 27.08.2015 Бюл. №24, [2]), имеющий форму параллелепипеда с двумя торцевыми и четырьмя боковыми поверхностями. В корпусе клапана выполнены центральное сквозное продольное отверстие, всасывающее и нагнетательное отверстия, соединяющие центральное отверстие с боковыми поверхностями. Центральное отверстие выполнено в виде четырех последовательно расположенных участков с увеличивающимся диаметром:

- первый участок, расположенный у торцевой поверхности, сопрягаемой с цилиндром, выполнен с возможностью центровки корпуса с гильзой цилиндра;

- второй участок выполнен с возможностью свободного размещения всасывающей части клапана и беспрепятственного прохождения газа через клапан;

- третий участок выполнен с возможностью центровки внутренней части комбинированного клапана;

- четвертый участок выполнен с возможностью центровки фонаря клапана и торцевой крышки.

Между первым и вторым участками на внутренней поверхности корпуса расположен кольцевой выступ, выполненный вогнутым со стороны второго участка. Между вторым и третьим участками расположена полость всасывания, выполненная в виде выточки внутренней поверхности корпуса. Между третьим и четвертым участками расположена полость нагнетания, выполненная в виде выточки внутренней поверхности корпуса.

На торцевых поверхностях корпуса выполнены сквозные отверстия для крепления корпуса к цилиндру с помощью шпилек. На одной из торцевых поверхностей выполнены глухие отверстия для крепления крышки клапана.

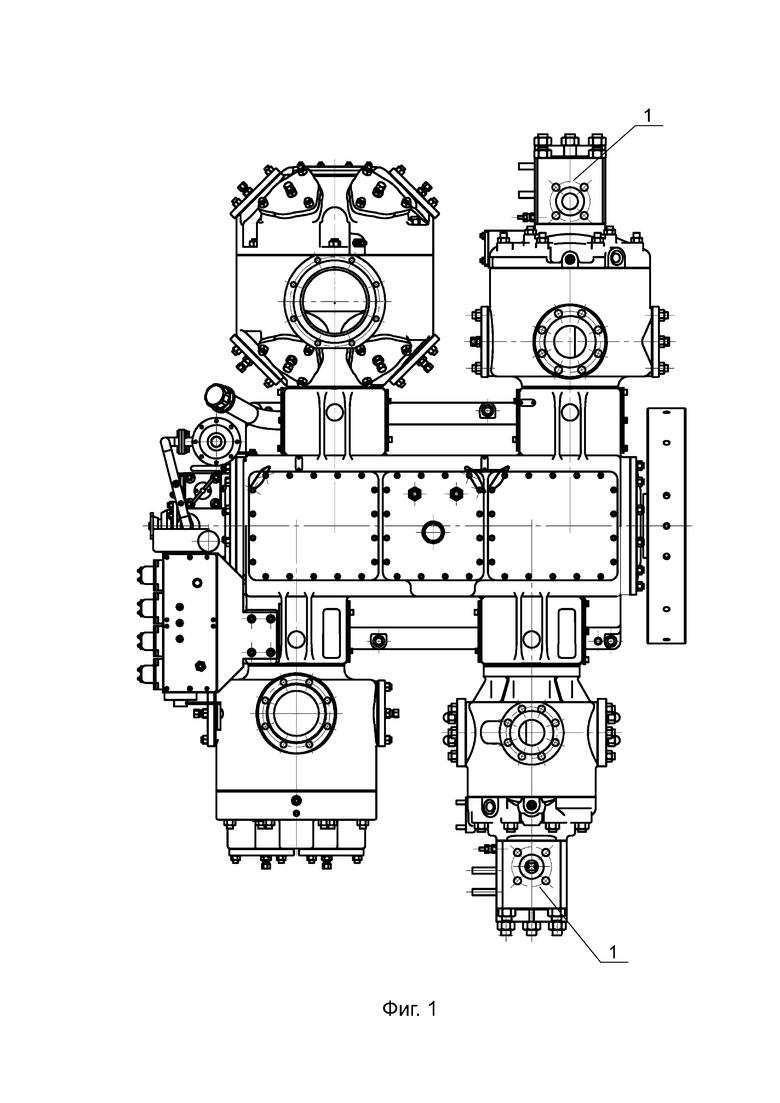

Недостатком указанного аналога является выполнение центральным отверстия для размещения комбинированного клапана, а также выполнение отверстий для крепления корпуса и крышки на торцах. При установке такого корпуса клапана (1) на старших ступенях оппозитного многоступенчатого компрессора он значительно увеличивает внешний габарит компрессора (фиг. 1). Это не позволяет вместить компрессор в транспортный габарит или в морской контейнер. Увеличенные размеры клапана комбинированного, являющегося как всасывающим, так и нагнетательным, а также нажимной фонарь и клапанная крышка существенно увеличивают габарит компрессора по оси поршня.

Раскрытие заявляемого технического решения.

Технической задачей, на решение которой направлено заявляемое техническое решение, является обеспечение возможности размещения многоступенчатого компрессора в пределах транспортного габарита и морского контейнера.

Техническим результатом, обеспечиваемым при использовании заявляемого технического решения, является уменьшение габаритных размеров многоступенчатого компрессора. Это позволяет облегчить монтаж и обслуживание компрессора за счет увеличенных зазоров между конструктивными элементами компрессора и боковыми стенками укрытия (транспортного средства или морского контейнера).

Сущность заявленного технического решения состоит в том, что корпус клапанов многоступенчатого компрессора содержит центральное несквозное отверстие с изменяющимся диаметром, выполненное с возможностью установки на гильзу цилиндра поршневого компрессора, и два клапанных несквозных отверстия с изменяющимся диаметром, выполненных с возможностью размещения в них всасывающих или нагнетательных клапанов. При этом центральное отверстие сообщается с клапанными отверстиями, оси клапанных отверстий расположены под прямым углом к оси центрального отверстия.

Вышеуказанная сущность является совокупностью существенных признаков заявленного технического решения, обеспечивающих достижение заявленного технического результата.

Описанный выше конструктив корпуса клапанов позволяет разместить клапанные отверстия не по оси движения поршня в цилиндре компрессора, а перпендикулярно к ней. Это уменьшает габарит компрессора по оси поршня соответствующего цилиндра в сборе. Использование предложенного корпуса клапанов позволяет сократить габаритный размер многоступенчатого компрессора, позволив с достаточным для удобства монтажа зазором разместить его в пределах транспортного габарита или в морском контейнере (фиг. 6).

В частных случаях допустимо выполнять техническое решение следующим образом.

Оси клапанных отверстий целесообразно располагать в одной плоскости.

Оси клапанных отверстий желательно расположены на одной прямой, при этом клапанные отверстия находятся по разные стороны от центрального отверстия.

Корпус клапанов предпочтительно представляет собой стальную деталь крестообразной формы, имеющей среднюю часть и две боковые части. Средняя часть имеет первую и вторую торцевые поверхности. Каждая боковая часть имеет боковую поверхность. При этом центральное отверстие выходит на первую торцевую поверхность, а клапанные отверстия выходят на боковые поверхности, выполненные с возможностью крепления клапанных крышек.

На торцевых поверхностях центральной части корпуса клапанов желательно выполнять четыре сквозных отверстия, снабженные на второй торцевой поверхности цековкой под гайки.

Отверстия для подключения всасывающего и нагнетательного трубопровода могут быть выполнены на верхних или нижних поверхностях боковых частей корпуса клапанов.

На первой торцевой поверхности предпочтительно выполнена коническая проточка.

Предприятием-заявителем технического решения изготовлены образцы этого решения, испытания которых подтвердили достижение технического результата. Краткое описание чертежей.

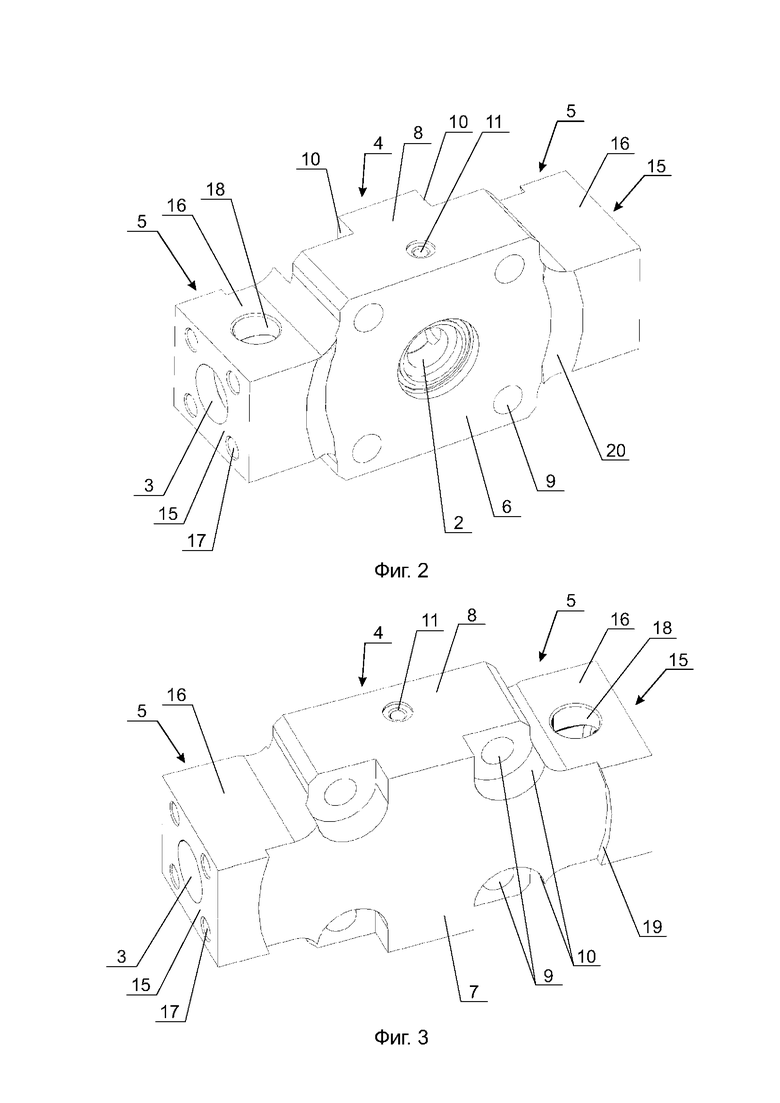

На фигуре 1 показана схема компрессора с корпусом клапана по прототипу; на фиг. 2 - внешний вид корпуса клапанов со стороны первой торцевой поверхности; на фиг. 3 - внешний вид корпуса клапанов со стороны второй торцевой поверхности; на фиг. 4 - продольный разрез корпуса клапанов в плоскости центрального и клапанных отверстий; на фиг. 5 - вырез корпуса клапанов в плоскостях каналов смазки и клапанного отверстия; на фиг. 6 - схема компрессора с предложенными корпусами клапанов.

Варианты осуществления технического решения.

Корпус 1 клапанов (фиг. 2, 3) представляет собой стальную деталь крестообразной формы. Корпус клапанов для цилиндров высокого давления (до 400 атмосфер) изготавливается из поковки стали 45 с соответствующим методом контроля поковки. Для цилиндров низкого давления изготовление осуществляется из стальных заготовок, необходимость в заготовке в виде поковки отсутствует.

Внутри корпус клапанов снабжен центральным отверстием (2) и двумя сообщающимися с ним клапанными отверстиями (3) (клапанными окнами) (фиг. 4). Центральное и клапанные отверстия выполнены несквозными, с изменяющимся диаметром. Оси клапанных отверстий расположены под прямым углом к оси центрального отверстия. Оси клапанных отверстий расположены в одной плоскости или на небольшом расстоянии друг от друга. Оси клапанных отверстий, предпочтительно, расположены на одной прямой, при этом клапанные отверстия находятся по разные стороны от центрального отверстия. Оси клапанных отверстий могут быть расположены друг к другу и под другим углом (отличным от 180°).

При этом корпус клапанов имеет среднюю часть (4) и две боковые части (5).

Средняя часть (4) имеет первую (6) и вторую (7) торцевые поверхности, верхнюю (8) и нижнюю поверхности.

Центральное отверстие (2) выходит на первую торцевую поверхность (6) средней части корпуса клапанов. Центральное отверстие выполнено со ступенчато изменяющимся диаметром и служит для установки и центровки корпуса клапанов на гильзе компрессора через медную прокладку. Центральное отверстие (2) образует также рабочую полость сжатия, в которую происходит вылет поршня для минимального мертвого пространства.

На торцевых поверхностях (6, 7) центральной части клапанной коробки имеются четыре сквозных отверстия (9) с цековкой (10) на второй торцевой поверхности (7) под гайки для крепления корпуса к цилиндру с обеспечением минимального габарита благодаря «утопленным» гайкам. Первая торцевая поверхность (6) при использовании корпуса клапанов контактирует с цилиндром компрессора.

На верхней поверхности (8) средней части корпуса клапанов выполнено резьбовое отверстие (11) (фиг. 5) для установки обратного масляного клапана и вертикальный масляный канал (12), который соединяется с горизонтальным масляным каналом (13), выходящим в торцевую кольцевую проточку (14) на ступени центрального отверстия (2). По масляным каналам (12, 13) и проточке (14) осуществляется подача компрессорного масла в цилиндр для его смазки.

Боковые части (5) расположены справа и слева от средней части (4). Каждая боковая часть имеет боковую поверхность (15), верхнюю поверхность (16) и нижнюю поверхность.

Внутри боковых частей (5) расположены части клапанных отверстий (3), не уместившиеся в средней части (4). На боковую поверхность (15) каждой боковой части выходит одно клапанное отверстие (3). Клапанные отверстия предназначены для установки клапанов (не показаны). В одном отверстии устанавливается всасывающий клапан (это клапанное отверстие в таком случае является всасывающей газовой полостью), в другом - нагнетательный (это клапанное отверстие в таком случае является нагнетательной газовой полостью). В клапанных отверстиях также устанавливают нажимные фонари или «стаканы» (не показаны), прижимающие клапаны к их посадочным местам, по которым происходит уплотнение клапанов через медную прокладку. На каждой боковой поверхности (15) выполнены четыре резьбовых отверстия (17) под шпильки для клапанных крышек (не показаны), обеспечивающих герметичность газовой полости и фиксацию клапанов через нажимной фонарь.

На верхних (16) или нижних поверхностях боковых частей корпуса клапанов выполнены резьбовые отверстия (18) в газовые полости (в клапанные отверстия (3)). В эти отверстия (18) вкручиваются штуцеры для присоединения трубопроводов всасывания и нагнетания. В случае, показанном на фигурах 2-5, отверстие (18) в одной боковой части выполнено на верхней его поверхности (16), а отверстие (18) в другой боковой части - на нижней его поверхности. Это обусловлено удобством трубопроводной обвязки для конкретного компрессора. В других случаях отверстия (18) могут быть на верхних или нижних поверхностях обоих боковых частей.

На второй торцевой поверхности (7) средней части корпуса клапанов выполнена цилиндрическая проточка (19) для облегчения корпуса. На первой торцевой поверхности (6) со стороны цилиндра имеется коническая проточка (20) для максимального смещения корпуса клапанов в сторону цилиндра, что способствует минимально возможному габариту корпуса клапанов по оси поршня в сборе с цилиндром.

Порядок использования.

Корпус клапанов монтируют через медную прокладку на цилиндре многоступенчатого компрессора, устанавливая его отверстиями (9) на шпильках цилиндра. Часть гильзы цилиндра размещают при этом в центральном отверстии (2). Закрученные на шпильках гайки размещают в цековках (10). В клапанные отверстия (3) вставляют всасывающий и нагнетательный клапаны. Клапаны в сборе закрепляют соответствующим образом крышкой, удерживаемой резьбовым креплением, устанавливаемым в отверстиях (17).

К всасывающему и нагнетательному отверстиям (18) присоединяют трубопроводы соответственно подачи и отвода газа.

В цикле всасывания газ проходит по всасывающему отверстию (18), а затем через внутреннюю часть всасывающего клапана, размещенного в одном клапанном отверстии (3), и центральное отверстие (2) поступает в рабочую полость цилиндра. В цикле нагнетания газ из цилиндра проходит через центральное отверстие (2) и внутреннюю часть нагнетательного клапана, размещенного в другом клапанном отверстии (3), к нагнетательному отверстию (18) и далее в трубопровод.

Промышленная применимость.

Заявляемое техническое решение реализовано с использованием промышленно выпускаемых устройств и материалов, может быть изготовлено на любом машиностроительном предприятии и найдет широкое применение в области компрессоростроения.

Список используемой литературы:

1. Мосейко Д.А., Ворошилов И.В. Корпус клапана - патент на промышленный образец RU 85270, дата подачи заявки 05.05.2012, опубл. 16.05.2013 Бюл. №5.

2. Ворошилов И.В. Корпус клапана - патент на полезную модель RU 154635, дата подачи заявки 24.06.2014, опубл. 27.08.2015 Бюл. №24.

3. Ворошилов И.В. Компрессор поршневой оппозитный двухрядный одноступенчатый - патент на полезную модель RU 124928 U1 от 11.09.2012, опубл. 20.02.2013, Бюл. №5.

4. Ворошилов И.В. Компрессор поршневой оппозитный двухрядный двухступенчатый - патент на полезную модель RU 126770 U1 от 25.10.2012, опубл. 10.04.2013, Бюл. №10.

5. Ворошилов И.В. Компрессор поршневой оппозитный двухрядный двухступенчатый - патент на полезную модель RU 129570 U1 от 21.12.2012, опубл. 27.06.2013, Бюл. №18.

6. Сторожик C.O., Ворошилов И.В. Станина поршневого компрессора - патент на полезную модель RU 117564 U1 от 21.02.2012, опубл. 27.06.2012, Бюл. №18.

7. Ворошилов И.В. Компрессор поршневой оппозитный двухрядный - патент на полезную модель RU 111208 U1 от 22.03.2011, опубл. 10.12.2011, Бюл. №34.

8. Ворошилов И.В. Компрессорная станция - патент на полезную модель RU 112956 U1 от 31.08.2011, опубл. 27.01.2012, Бюл. №3.

9. Ворошилов И.В. Компрессор поршневой оппозитный двухрядный четырехступенчатый - патент на полезную модель RU 125269 U1 от 26.09.2012, опубл. 27.02.2013, Бюл. №6.

10. Ворошилов И.В. Компрессор поршневой оппозитный четырехрядный двухступенчатый - патент на полезную модель RU 126382 U1 от 16.10.2012, опубл. 27.03.2013, Бюл. №9.

11. Сторожик C.O., Ворошилов И.В. Компрессор поршневой оппозитный четырехрядный (варианты) - патент на полезную модель RU 121874 U1 от 04.06.2012, опубл. 10.11.2012, Бюл. №31.

12. Ворошилов И.В. Компрессор поршневой оппозитный двухрядный двухступенчатый - патент на полезную модель RU 135013 U1 от 25.02.2013, опубл. 27.11.2013, Бюл. №33.

13. Ворошилов И.В. Компрессор поршневой оппозитный четырехрядный двухступенчатый - патент на полезную модель RU 138732 U1 от 13.03.2013, опубл. 20.03.2014, Бюл. №8.

14. Ворошилов И.В. Передвижная азотная компрессорная станция - патент на полезную модель RU 114490 U1 от 26.10.2011, опубл. 27.03.2012, Бюл. №9.

15. Ворошилов И.В. Компрессор поршневой оппозитный двухрядный двухступенчатый - патент на полезную модель RU 124743 U1 от 05.09.2012, опубл. 10.02.2013, Бюл. №4.

16. Ворошилов И.В. Компрессор поршневой оппозитный двухрядный пятиступенчатый - патент на полезную модель RU 125268 U1 от 26.09.2012, опубл. 27.02.2013, Бюл. №6.

17. Ворошилов И.В. Компрессор поршневой оппозитный двухрядный шестиступенчатый - патент на полезную модель RU 127134 U1 от 08.10.2012, опубл. 20.04.2013, Бюл. №11.

18. Ворошилов И.В. Компрессор поршневой оппозитный двухрядный одноступенчатый - патент на полезную модель RU 127414 U1 от 29.10.2012, опубл. 27.04.2013, Бюл. №12.

| название | год | авторы | номер документа |

|---|---|---|---|

| Азотная компрессорная станция | 2022 |

|

RU2791690C1 |

| Станина оппозитного поршневого компрессора со съемным картером | 2022 |

|

RU2773699C1 |

| Воздушная компрессорная станция на оппозитной базе | 2022 |

|

RU2784159C1 |

| АЗОТНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ (ВАРИАНТЫ) | 2017 |

|

RU2659264C1 |

| Ступень поршневого компрессора | 2023 |

|

RU2817323C1 |

| Модульная компрессорная установка с переключением ступеней (варианты) | 2018 |

|

RU2766381C2 |

| СПОСОБ МЕМБРАННОГО ГАЗОРАЗДЕЛЕНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2645140C1 |

| ПОРШНЕВОЙ КОМПРЕССОР | 2012 |

|

RU2517944C1 |

| Маслосниматель с уплотнительными элементами (варианты) | 2018 |

|

RU2776837C2 |

| УСТАНОВКА ДЛЯ ВЫПАРИВАНИЯ РАСТВОРОВ | 2009 |

|

RU2394622C1 |

Техническое решение относится к области машиностроения, в частности к области компрессоростроения. Корпус клапанов (клапанная коробка) может быть использован в конструкции старших ступеней двух- или четырехрядных оппозитных поршневых многоступенчатых компрессоров. Корпус клапанов многоступенчатого компрессора содержит центральное несквозное отверстие с изменяющимся диаметром, выполненное с возможностью установки на гильзу цилиндра поршневого компрессора, и два клапанных несквозных отверстия с изменяющимся диаметром, выполненных с возможностью размещения в них всасывающих или нагнетательных клапанов. При этом центральное отверстие сообщается с клапанными отверстиями, оси клапанных отверстий расположены под прямым углом к оси центрального отверстия. Техническим результатом изобретения является уменьшение габаритных размеров многоступенчатого компрессора, облегчение монтажа и обслуживания компрессора за счет увеличенных зазоров между конструктивными элементами компрессора и боковыми стенками укрытия. 6 з.п. ф-лы, 6 ил.

1. Корпус клапанов многоступенчатого компрессора, содержащий центральное несквозное отверстие с изменяющимся диаметром, выполненное с возможностью установки на гильзу цилиндра поршневого компрессора, и два клапанных несквозных отверстия с изменяющимся диаметром, выполненных с возможностью размещения в них всасывающих или нагнетательных клапанов, при этом центральное отверстие сообщается с клапанными отверстиями, оси клапанных отверстий расположены под прямым углом к оси центрального отверстия.

2. Корпус клапанов по п. 1, отличающийся тем, что оси клапанных отверстий расположены в одной плоскости.

3. Корпус клапанов по п. 2, отличающийся тем, что оси клапанных отверстий расположены на одной прямой, при этом клапанные отверстия находятся по разные стороны от центрального отверстия.

4. Корпус клапанов по любому из пп. 1-3, отличающийся тем, что он представляет собой стальную деталь крестообразной формы, имеющей среднюю часть и две боковые части, средняя часть имеет первую и вторую торцевые поверхности, каждая боковая часть имеет боковую поверхность, при этом центральное отверстие выходит на первую торцевую поверхность, а клапанные отверстия выходят на боковые поверхности, выполненные с возможностью крепления клапанных крышек.

5. Корпус клапанов по п. 4, отличающийся тем, что на торцевых поверхностях центральной части корпуса клапанов выполнены четыре сквозных отверстия, снабженные на второй торцевой поверхности цековкой под гайки.

6. Корпус клапанов по п. 4 или 5, отличающийся тем, что отверстия для подключения всасывающего и нагнетательного трубопровода выполнены на верхних или нижних поверхностях боковых частей корпуса клапанов.

7. Корпус клапанов по любому из пп. 4-6, отличающийся тем, что на первой торцевой поверхности выполнена коническая проточка.

| 0 |

|

SU154635A1 | |

| ШАРНИР ВРАЩЕНИЯ ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ С ОГРАНИЧЕННЫМ УГЛОМ ПОВОРОТА | 0 |

|

SU188232A1 |

| КЛАПАННАЯ РАСПРЕДЕЛИТЕЛЬНАЯ КОРОБКА | 1971 |

|

SU435469A1 |

| СN 108253157 A, 06.07.2018 | |||

| CN 209245341 U, 13.08.2019. | |||

Авторы

Даты

2023-02-02—Публикация

2022-03-26—Подача