Изобретение относится к общему машиностроению, в частности к трубопроводной арматуре, а именно к гидравлическим обратным клапанам с направляемыми жесткими запорными элементами.

Известна конструкция обратного клапана, содержащего корпус, в проходном канале которого установлен многоступенчатый затвор. Последний выполнен в виде ступенчатого поршня с разными эффективными площадями сечения на торцах ступеней большего и меньшего диаметров. Отверстия в корпусе выполнены сопрягаемыми с поверхностями ступенчатого поршня (см. патент РФ №2261392, МПК F16K 15/00, опубл. 2005 г.).

Недостаток устройства состоит в том, что обратный клапан имеет сложную конструкцию и не приспособлен для установки в гидравлические плиты.

Известна конструкция насосного узла для подачи преимущественно дизельного топлива в двигатель внутреннего сгорания, принятого в качестве прототипа, содержащего корпус, с выполненным в нем напорным каналом, и обратный клапан, который расположен в напорном канале и содержит запорный элемент, подвижно установленный с возможностью перемещения между двумя посадочными седлами, в котором он открывает напорный канал, и положением, в котором он закрывает напорный канал. Причем первое седло, образованное в напорном канале для посадки в него запорного элемента после перемещения последнего из открытого положения в закрытое положение, содержит ограничитель хода который установлен в напорном канале и имеет второе посадочное седло для посадки в него и удержания запорного элемента после перемещения последнего из закрытого положения в открытое положение (см. патент РФ №2555097, МПК F16K 15/00, опубл. 2015 г. ).

Недостаток известного устройства состоит в том, что на определенных режимах работы центробежная сила, создаваемая при возможном вращением запорного элемента, может быть столь велика, что она способна задержать надлежащее запирание напорного канала или даже воспрепятствовать ему. Кроме этого клапан имеет сложную конструкцию, которая приводит к увеличению гидравлических потерь на нем.

Технической задачей настоящего изобретения является упрощение конструкции и возможность обеспечения надежного запирания напорного канала в конструкциях в виде гидравлических плит при меньших гидравлических потерях на клапане.

Решение поставленной технической задачи становиться возможным благодаря тому, что гидравлический обратный клапан, содержащий корпус, имеющий с одной стороны входной осевой канал с седлом и взаимодействующим с ним запорным элементом, контактирующим с пружиной и ограничителем хода, а с другой стороны - головку под ключ для монтажа клапана с использованием резьбы, при этом осевой канал выполнен переходящим в ряд поперечных выходных отверстий, согласно изобретению корпус дополнительно снабжен заглушкой, а запорный элемент выполнен в виде золотника с наружной цилиндрической направляющей поверхностью, контактирующей с внутренней цилиндрической направляющей поверхностью корпуса, и конической поверхностью, контактирующей с седлом, при этом заглушка установлена посредством резьбового соединения во внутреннем канале корпуса, выполненным дополнительно как продолжение канала с цилиндрической направляющей поверхностью упомянутого корпуса, зафиксирована относительно корпуса, а ее торцевая поверхность имеет возможность контактировать с торцевой поверхностью золотника в качестве ограничителя хода последнего, пружина размещена в полости, образованной внутренними цилиндрическими проточками, выполненными внутри заглушки и золотника, а резьба для монтажа клапана выполнена наружной со стороны входного осевого канала.

На решение поставленной технической задачи направлено так же то, что в заглушке головка под ключ для монтажа клапана выполнена наружной.

Благодаря использованию в качестве запорного элемента золотника упрощается внутреннее устройство гидравлического клапана, при этом движение золотника осуществляется по цилиндрической направляющей поверхности корпуса клапана, что обеспечивает надежное запирание напорного канала. Кроме того, за счет достаточного хода золотника достигаются меньшие потери давления при открывании клапана.

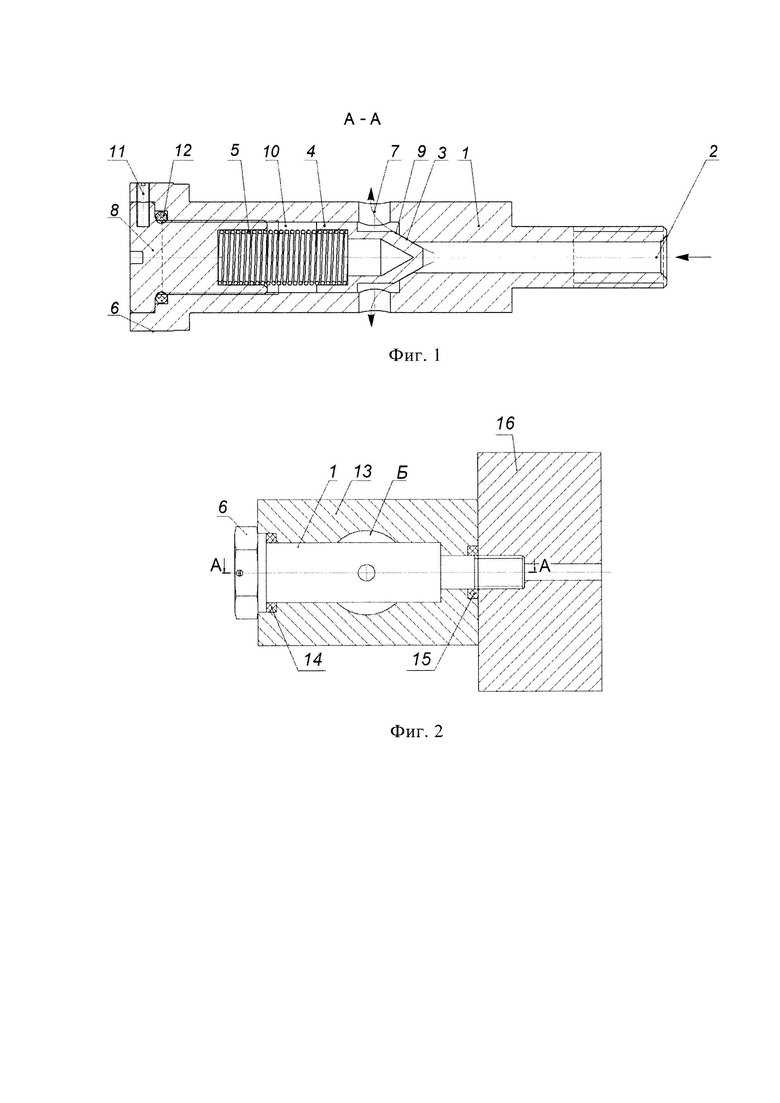

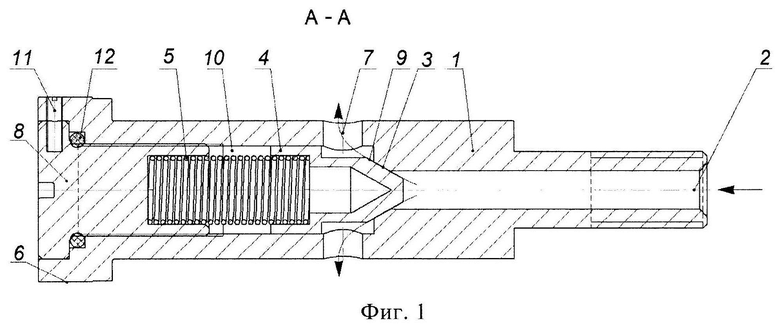

Изобретение поясняется чертежами, где на фиг. 1 представлена схема конструкции гидравлического обратного клапана в виде сечения А-А на фиг.2; на фиг.2 изображена схема установки гидравлического обратного клапана для соединения линий связи гидравлической аппаратуры в виде плоских плит между собой.

На фиг. 2 использовано обозначение: «Б» - сливная (напорная) магистраль гидравлической плиты.

Гидравлический обратный клапан содержит корпус 1, у которого с одной стороны имеется входной осевой канал 2 с седлом 3 и взаимодействующим с ним запорным элементом, выполненным в виде золотника 4. Причем последний взаимодействует с пружиной 5. С другой стороны корпуса 1 предусмотрена головка 6 под ключ для монтажа с использованием резьбового соединения. При этом осевой канал 2 выполнен переходящим в ряд поперечных выходных отверстий 7. Корпус 1 дополнительно снабжен заглушкой 8, а золотник 4 выполнен с наружной цилиндрической направляющей поверхностью, контактирующей с внутренней цилиндрической поверхностью корпуса 1 (на чертеже поверхности не обозначены), и конической поверхностью 9, контактирующей с седлом 3. Заглушка 8 установлена посредством резьбового соединения во внутреннем канале корпуса 1, выполненным дополнительно как продолжение канала 10 с цилиндрической направляющей поверхностью упомянутого корпуса 1. При этом упомянутая заглушка 8 зафиксирована относительно корпуса 1 стопорным элементом 11. Между корпусом 1 и заглушкой 8 установлено уплотнительное кольцо 12. Пружина 5 размещена в полости, образованной внутренними цилиндрическими проточками (на чертеже не обозначены), выполненными внутри заглушки 8 и золотника 4, а резьба для монтажа клапана выполнена наружной со стороны входного осевого канала 2 корпуса 1. Гидравлический обратный клапан встраивается в гидравлическую плиту 13 с предварительно установленными уплотнениями 14 и 15 разного диаметра для герметизации внутренней полости гидравлической плиты 13. Посредством резьбового соединения обратный клапан устанавливается в гидравлический агрегат 16.

Гидравлический обратный клапан работает следующим образом.

При подаче рабочей жидкости во входной осевой канал 2 корпуса 1 золотник 4 под действием скоростного напора и перепада давления на нем преодолевает усилие пружины 5, отходит от седла 3 и перемещается в крайнее левое положение до упора в ограничитель хода в виде заглушки 8, открывая проход рабочей жидкости из входного осевого канала 2 корпуса 1 через поперечные выходные отверстия 7 корпуса 1 в сливную (напорную) магистралью «Б» гидравлической плиты 13.

При выравнивании давления во входном осевом канале 2 и ряде поперечных выходных отверстий 7 корпуса 1 золотник 4 под действием давления рабочей жидкости начинает перемещаться к седлу 3. После того, как золотник 4 переместится в крайнее правое положение и опустится на седло 3 своей конической поверхностью 9, подача рабочей жидкости из ряда поперечных выходных отверстий 7 корпуса 1 и входного осевого канала 2 корпуса 1 прекратится.

Благодаря использованию конструкции гидравлического обратного клапана в виде «болта» появляется возможность установки данного устройства практически в любые гидравлические агрегаты, а за счет использования уменьшения количества деталей конструкции и простой конструкции элементов золотника повышается его надежность.

Кроме этого, благодаря тому, что в качестве запорного элемента использован золотник 4, гидравлический обратный клапан оказывает потоку рабочей жидкости при его открывании меньшее сопротивление по сравнению с прототипом за счет достаточного хода золотника 4.

Таким образом, изобретение обеспечивает упрощение конструкции и возможность обеспечения надежного запирания напорного канала в конструкциях в виде гидравлических плит при меньших гидравлических потерях на клапане.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕКЦИОННЫЙ ГИДРОРАСПРЕДЕЛИТЕЛЬ С МЕХАНИЧЕСКИМ РУЧНЫМ УПРАВЛЕНИЕМ И РАБОЧАЯ СЕКЦИЯ СЕКЦИОННОГО ГИДРОРАСПРЕДЕЛИТЕЛЯ С МЕХАНИЧЕСКИМ РУЧНЫМ УПРАВЛЕНИЕМ | 2006 |

|

RU2320903C1 |

| БЛОК ГИДРАВЛИЧЕСКОГО УПРАВЛЕНИЯ СЕКЦИЕЙ МЕХАНИЗИРОВАННОЙ ШАХТНОЙ КРЕПИ | 2004 |

|

RU2282033C2 |

| СЕКЦИОННЫЙ ГИДРОРАСПРЕДЕЛИТЕЛЬ С МЕХАНИЧЕСКИМ РУЧНЫМ УПРАВЛЕНИЕМ И РАБОЧАЯ СЕКЦИЯ СЕКЦИОННОГО ГИДРОРАСПРЕДЕЛИТЕЛЯ С МЕХАНИЧЕСКИМ РУЧНЫМ УПРАВЛЕНИЕМ | 2006 |

|

RU2320902C2 |

| ПРОПОРЦИОНАЛЬНЫЙ КЛАПАН УПРАВЛЕНИЯ ФРИКЦИОНАМИ ГИДРОМЕХАНИЧЕСКОЙ ПЕРЕДАЧИ | 2016 |

|

RU2624926C1 |

| РЕЗЕРВИРОВАННЫЙ СЛЕДЯЩИЙ ГИДРОМЕХАНИЧЕСКИЙ ПРИВОД ДЛЯ СИСТЕМЫ УПРАВЛЕНИЯ ЛЕТАТЕЛЬНЫМ АППАРАТОМ | 2004 |

|

RU2266234C1 |

| ГИДРОКЛАПАН ТОРМОЗНОЙ | 1995 |

|

RU2084709C1 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2005 |

|

RU2283449C1 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2004 |

|

RU2280207C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ГИДРОЦИЛИНДРОМ | 1991 |

|

RU2082024C1 |

| КЛАПАН ОБРАТНЫЙ С ОСЕВЫМ НАПРАВЛЕНИЕМ ПОТОКА (ВАРИАНТЫ) | 2006 |

|

RU2417335C2 |

Изобретение относится к общему машиностроению, в частности к трубопроводной арматуре, а именно к гидравлическим обратным клапанам с направляемыми жесткими запорными элементами. Гидравлический обратный клапан содержит корпус 1, у которого имеется входной осевой канал 2, переходящий в ряд поперечных выходных отверстий 7, золотник 4, взаимодействующие с седлом 3 и пружиной 5. Золотник 4 выполнен с конической поверхностью 9, контактирующей с седлом 3. Корпус 1 дополнительно снабжен заглушкой 8, установленной посредством резьбового соединения во внутреннем канале корпуса 1. Заглушка зафиксирована относительно корпуса 1 стопорным элементом 11, между которыми установлено уплотнительное кольцо 12. Резьба для монтажа клапана выполнена наружной со стороны входного осевого канала 2 корпуса 1. Гидравлический обратный клапан встраивается в гидравлическую плиту 13 с предварительно установленными уплотнениями 14 и 15 разного диаметра для герметизации внутренней полости гидравлической плиты 13 и посредством резьбового соединения, установленного в гидравлический агрегат 16. Изобретение позволяет обеспечить возможность использования установки запорного клапана с обеспечением надежного запирания напорного канала в конструкциях в виде гидравлических плит. 1 з.п. ф-лы, 2 ил.

1. Гидравлический обратный клапан, содержащий корпус, имеющий с одной стороны входной осевой канал с седлом и взаимодействующим с ним запорным элементом, контактирующим с пружиной и ограничителем хода, а с другой стороны - головку под ключ для монтажа клапана с использованием резьбы, при этом осевой канал выполнен переходящим в ряд поперечных выходных отверстий, отличающийся тем, что корпус дополнительно снабжен заглушкой, а запорный элемент выполнен в виде золотника с наружной цилиндрической направляющей поверхностью, контактирующей с внутренней цилиндрической направляющей поверхностью корпуса, и конической поверхностью, контактирующей с седлом, при этом заглушка установлена посредством резьбового соединения во внутреннем канале корпуса, выполненным дополнительно как продолжение канала с цилиндрической направляющей поверхностью упомянутого корпуса, зафиксирована относительно корпуса, а ее торцевая поверхность имеет возможность контактировать с торцевой поверхностью золотника в качестве ограничителя хода последнего, пружина размещена в полости, образованной внутренними цилиндрическими проточками, выполненными внутри заглушки и золотника, а резьба для монтажа клапана выполнена наружной со стороны входного осевого канала.

2. Клапан по п. 1, отличающийся тем, что в заглушке головка под ключ для монтажа клапана выполнена наружной.

| КЛАПАН ОБРАТНЫЙ УПРАВЛЯЕМЫЙ | 2005 |

|

RU2314449C2 |

| НАСОСНЫЙ УЗЕЛ ДЛЯ ПОДАЧИ ТОПЛИВА, ПРЕДПОЧТИТЕЛЬНО ДИЗЕЛЬНОГО ТОПЛИВА, В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2555097C2 |

| ОБРАТНЫЙ КЛАПАН | 2003 |

|

RU2261392C2 |

| US 5941276 A, 24.08.1999 | |||

| EP 3638936 B1, 07.04.2021. | |||

Авторы

Даты

2024-04-16—Публикация

2023-08-04—Подача