Изобретение относится к арматуростроению и широко может быть использовано в криогенной технике с давлением рабочей криогенной среды в диапазоне от 10 МПа до 100 МПа.

Известна конструкция криогенного клапана, содержащая внутренний корпус, в котором выполнено седло и установлена шпиндельная группа в составе клапана, штока и сильфонного узла, соединенная с пневмоприводом, и вакуумный кожух, соединенный с внутренним корпусом (см. Романенко Н.Т. и Куликов Ю.Ф. «Криогенная арматура» М., Машиностроение, 1978 г, стр28, рис. 19).

Несмотря на высокую тепловую эффективность арматуры, ее конструкция может применяться в криогенных системах с давлением рабочей криогенной среды не более 10 МПа.

Наиболее близким по своей технической сути к заявляемому изобретению является криогенный клапан высокого давления, содержащий корпус, в котором выполнено седло и установлена шпиндельная группа в виде клапана и штока, соединенного с пневмоприводом, и уплотнение штока, установленное в теплой зоне корпуса (см. mvif.ru>2021/GasWorld/82/MV@F-82.pdf).

Хотя данная арматура нашла широкое применение в криогенной технике с давлением рабочей криогенной среды от 10 МПа до 100 МПа, основными недостатками указанной арматуры являются:

- большой габарит пневмопривода;

- необходимость отдельной пневмосистемы, требующей для работы компрессорного оборудования и времени для его эксплуатации;

- ненадежность сальникового узла уплотнения штока клапана. Решаемая задача - создание надежной, малогабаритной конструкции криогенного клапана высокого давления без сальникового узла уплотнения штока.

Поставленная цель достигается тем, что в криогенном клапане высокого давления, содержащим корпус, в котором выполнено седло и установлена шпиндельная группа в виде клапана и штока, соединенного с пневмоприводом, и уплотнение штока, установленное в теплой зоне корпуса, на корпусе клапана смонтировано устройство для привода клапана в виде корпуса, в котором выполнены две цилиндрические камеры, в первой камере, внутренний диаметр которой в 1,5-2 раза больше диаметра штока, установлен подпружиненный поршень пневмопривода, выполненный заодно со штоком, при этом на верней поверхности поршня выполнено уплотнение, а на противоположной стороне корпуса - седло под уплотнение поршня, а во второй камере, внутренний диаметр которой равен 3-4 мм, установлен плунжер, выполненный из магнитного материала, и на концах которого нанесено уплотнение, при этом в нижней части камеры выполнено седло диаметром 0,5-0,8 мм, которое с помощью канала, выполненного в корпусе устройства для привода клапана, соединено с полостью под поршнем пневмопривода, а в верхней части камеры на корпусе устройства для привода клапана закреплена крышка, в которой выполнено седло диаметром 0,5-0,8 мм, при этом полость между крышкой и плунжером соединена с полостью над поршнем пневмопривода с помощью канала, выполненного в корпусе устройства для привода клапана во внутренней зоне седла под уплотнение на поршне пневмопривода, а кроме того на внешней стороне второй камеры размещен привод плунжера в виде поляризованного электромагнита.

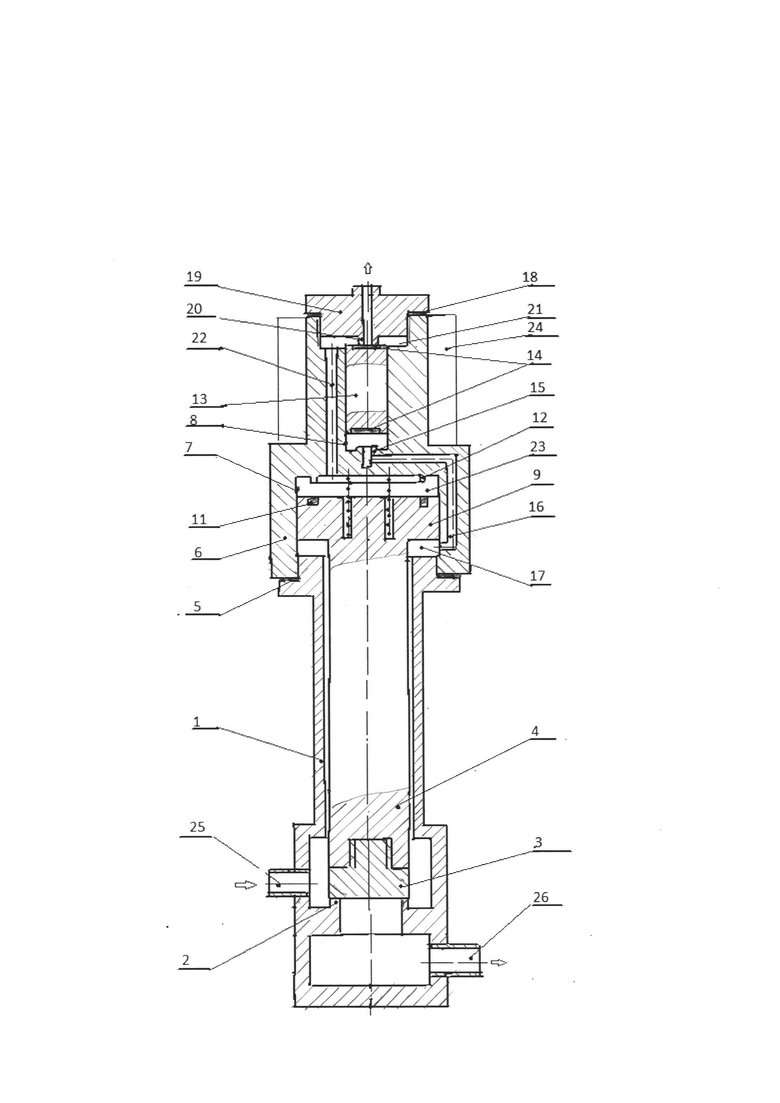

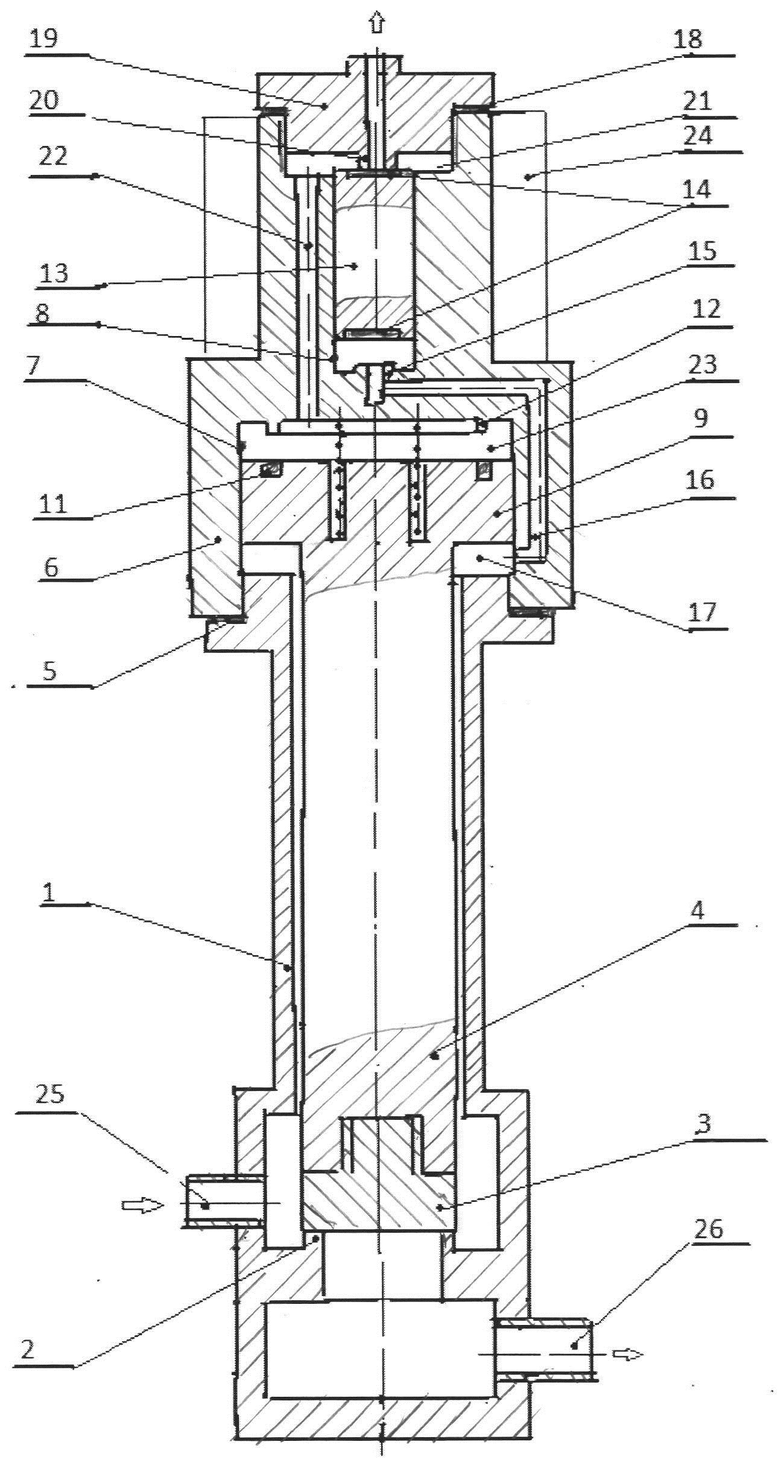

Проведенный анализ уровня техники позволил установить, что заявителем не обнаружен аналог, характеризующийся совокупными признаками идентичными всем существенным признакам заявленного изобретения, следовательно, оно соответствует критерию новизна. На чертеже дана принципиальная конструктивная схема криогенного клапана высокого давления, состоящего из корпуса 1, в котором выполнено седло 2 и установлена шпиндельная группа и виде клапана 3 и штока 4. На корпусе 1 через прокладку 5 смонтировано устройство для привода клапана в виде корпуса 6, в котором выполнены две цилиндрические камеры 7 и 8. В камере 7, внутренний диаметр которой в 1,5-2 раза больше штока 4, размещен поршень 9 пневмопривода, выполненный заодно со штоком 4 и пружина 10. На верней поверхности поршня 9 пневмопривода выполнено уплотнение 11, а на противоположной стороне корпуса 6-седло 12 под уплотнение 11 на поршне 9. В камере 8, внутренний диаметр которой равен 3-4 мм, размещен плунжер 13, выполненный из магнитного материала, на концах которого нанесено уплотнение 14. В нижней части камеры 8 выполнено седло 15 диаметром 0,5-0,8 мм, которое каналом 16, выполненным в корпусе 6 устройства для привода клапана, соединено с полостью 17 под поршнем 9 пневмопривода. В верхней части камеры 8 на корпусе 6 устройства для привода клапана через прокладку 18 закреплена крышка 19, в которой выполнено седло 20 диаметром 0,5-0,8 мм, а полость 21 между крышкой 19 и плунжером 13 каналом 22, выполненным в корпусе 6 устройства для привода клапана, соединена с полостью 23 над поршнем 9 пневмопривода во внутренней зоне седла 12. На внешней стороне камеры 8 установлен поляризованный электромагнит 24, с помощью которого производится перестановка плунжера 13. Подача рабочей криогенной среды в клапан осуществляется через входной патрубок 25, а отвод - через выходной патрубок 26, выполненные в корпусе 1.

На чертеже отражено состояние, когда подача рабочей криогенной среды не происходит и когда клапан 3 перекрывает седло 2, выполненное в корпусе 1 только под действием усилия от пружины 10, которое передается через поршень 9 пневмопривода, выполненным заодно со штоком 4 и размещенным в первой цилиндрической камере 7 корпуса 6 устройства для привода клапана, смонтированного через прокладку 5 на корпусе 6, а размещенный во второй цилиндрической камере 8 плунжер 13 перекрывает седло 20, выполненное в крышке 19 и закрепленной через прокладку 18 в корпусе 6 устройства для привода клапана.

При подаче рабочей криогенной среды от источника давления, например, от криогенного насоса через входной патрубок 25 клапан 3 остается в закрытом положении, при этом герметичность затвора обеспечивается за счет притирки поверхностей клапана 3 и седла 2. В то же время при подаче рабочей криогенной среды часть рабочей среды за счет теплопритоков газифицируется и в газообразном виде заполняет через радиальные зазоры между штоком 4 и корпусом 1, поршнем 9 пневмопривода и камерой 7 корпуса 6 и каналу 22 весь внутренний объем устройства для привода клапана, создавая дополнительное усилие на седло 2, передающееся через шток 4, при этом температура газа в зоне устройства для привода клапана будет равна температуре окружающей среды, а давление - давлению рабочей криогенной среды.

Для того, чтобы перевести клапан в открытое положение и обеспечить проход рабочей криогенной среды через выходной патрубок 26, необходимо произвести переключение поляризованного электромагнита 24, в результате которого плунжер 13 уплотнением 14 садится на седло 15 диаметром 0,5-0,8 мм, при этом усилие от поляризованного электромагнита 24 рассчитывается таким образом, чтобы обеспечить герметичность этого затвора. Одновременно при перемещении плунжера 13 вниз происходит открытие седла 20 диаметром о,5-0,8 мм, которое сопровождается сбросом газа из полости 23 над поршнем 9 пневмопривода через канал 22 в атмосферу, например, для азота или в газгольдер, например, для гелия. В результате давление в полости 23 над поршнем 9 пневмопривода снижается до атмосферного, а в полости 17 давление газа остается равным давлению рабочей криогенной среды, что создает усилие большее усилия от пружины 10, под действием которого происходит подъем штока 4 с клапаном 3 от седла 2 и посадка уплотнения 11 на поршне 9 пневмопривода на седло 12, при этом герметичность затвора создается от давления рабочей криогенной среды, действующего на шпиндельную группу после открытия клапана 3. Для перевода клапана в исходное закрытое положение необходимо выполнить переключение поляризованного электромагнита 24, в результате которого плунжер 13 переместится вверх и его уплотнение 14 перекроет седло 20, при этом откроется седло 15. В результате газ из полости 17 под поршнем 9 пневмопривода по каналу 16 и радиальному зазору между цилиндрической камерой 8 и плунжером 13 заполнит полость 21, а через канал 22 - объем, образованный после посадки уплотнения 11 на поршне 9 пневмопривода на седло 12, что приведет к равенству давлений над и под шпиндельной группой и посадки клапана 3 на седло 2 под действием усилия от пружины 10. Вполне понятно, что если в место поляризованного электромагнита установить поляризованный магнит, то клапаном можно управлять в ручном режиме.

Таким образом, как видно из описания предложенное техническое решение за счет внутреннего пневмопривода, реальный объем газовой «подушки» которого над поршнем пневмопривода менее 1 см3, что обеспечивает минимальный расход газа рабочей среды, расходуемой в процессе переключений, создать надежную, малогабаритную конструкцию криогенного клапана высокого давления без сальникового узла уплотнения штока.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИОГЕННЫЙ КЛАПАН ВЫСОКОГО ДАВЛЕНИЯ | 2023 |

|

RU2824058C1 |

| КРИОГЕННЫЙ ПОРШНЕВОЙ НАСОС | 2021 |

|

RU2752331C1 |

| КРИОГЕННАЯ АРМАТУРА | 2022 |

|

RU2779341C1 |

| СИСТЕМА ЗАЩИТЫ ДЛЯ КРИОГЕННЫХ РЕЗЕРВУАРОВ, РАЗМЕЩЁННЫХ ВНУТРИ КОРПУСА ПОДВОДНОГО АППАРАТА | 2020 |

|

RU2745183C1 |

| ПРЕДОХРАНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ КРИОГЕННЫХ РЕЗЕРВУАРОВ | 2022 |

|

RU2807538C1 |

| ЗАПОРНЫЙ КЛАПАН | 2020 |

|

RU2746231C1 |

| Регулятор давления прямого действия | 2017 |

|

RU2675763C1 |

| ДРЕНАЖНО-ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН | 2020 |

|

RU2751677C1 |

| СИСТЕМА ЗАЩИТЫ ДЛЯ КРИОГЕННЫХ РЕЗЕРВУАРОВ, РАЗМЕЩЁННЫХ ВНУТРИ КОРПУСА ПОДВОДНОГО АППАРАТА | 2021 |

|

RU2764340C1 |

| КРИОГЕННЫЙ ПОРШНЕВОЙ НАСОС | 2021 |

|

RU2755207C1 |

Изобретение относится к арматуростроению и широко может быть использовано в криогенной технике с давлением рабочей криогенной среды в диапазоне от 10 до 100 МПа. Криогенный клапан высокого давления содержит корпус, в котором выполнено седло и установлена шпиндельная группа в виде клапана и штока, соединенного с пневмоприводом, и уплотнение штока, установленное в тёплой зоне корпуса. На корпусе клапана смонтировано устройство для привода клапана в виде корпуса, в котором выполнены две цилиндрические камеры. В первой камере, внутренний диаметр которой в 1,5-2 раза больше диаметра штока, установлен подпружиненный поршень пневмопривода, выполненный заодно со штоком, при этом на верней поверхности поршня выполнено уплотнение, а на противоположной стороне корпуса - седло под уплотнение поршня. Во второй камере, внутренний диаметр которой равен 3-4 мм, установлен плунжер, выполненный из магнитного материала и на концах которого нанесено уплотнение, при этом в нижней части камеры выполнено седло диаметром 0,5-0,8 мм, которое с помощью канала, выполненного в корпусе устройства для привода клапана, соединено с полостью под поршнем пневмопривода, а в верхней части камеры на корпусе устройства для привода клапана закреплена крышка, в которой выполнено седло диаметром 0,5-0,8 мм. Полость между крышкой и плунжером соединена с полостью над поршнем пневмопривода с помощью канала, выполненного в корпусе устройства для привода клапана во внутренней зоне седла под уплотнение на поршне пневмопривода. На внешней стороне второй камеры размещен привод плунжера в виде поляризованного электромагнита. Техническим результатом изобретения является создание надежной малогабаритной конструкции криогенного клапана высокого давления без сальникового узла уплотнения штока. 1 ил.

Криогенный клапан высокого давления, содержащий корпус, в котором выполнено седло и установлена шпиндельная группа в виде клапана и штока, соединенного с пневмоприводом, и уплотнение штока, установленное в теплой зоне корпуса, отличающийся тем, что на корпусе клапана смонтировано устройство для привода клапана в виде корпуса, в котором выполнены две цилиндрические камеры, в первой камере, внутренний диаметр которой в 1,5-2 раза больше диаметра штока, установлен подпружиненный поршень пневмопривода, выполненный заодно со штоком, при этом на верней поверхности поршня выполнено уплотнение, а на противоположной стороне корпуса - седло под уплотнение поршня, а во второй камере, внутренний диаметр которой равен 3-4 мм, установлен плунжер, выполненный из магнитного материала и на концах которого нанесено уплотнение, при этом в нижней части камеры выполнено седло диаметром 0,5-0,8 мм, которое с помощью канала, выполненного в корпусе устройства для привода клапана, соединено с полостью под поршнем пневмопривода, а в верхней части камеры на корпусе устройства для привода клапана закреплена крышка, в которой выполнено седло диаметром 0,5-0,8 мм, при этом полость между крышкой и плунжером соединена с полостью над поршнем пневмопривода с помощью канала, выполненного в корпусе устройства для привода клапана во внутренней зоне седла под уплотнение на поршне пневмопривода, а, кроме того, на внешней стороне второй камеры размещен привод плунжера в виде поляризованного электромагнита.

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН ДЛЯ КРИОГЕННОГО ГАЗА ВЫСОКОГО ДАВЛЕНИЯ | 2015 |

|

RU2690547C2 |

| Криогенный клапан | 1973 |

|

SU476403A1 |

| CN 104930244 А, 23.09.2015 | |||

| KR 20090089619 А, 24.08.2009. | |||

Авторы

Даты

2024-04-16—Публикация

2023-09-28—Подача