Изобретение относится к установкам термической переработки углеродсодержащих отходов методом парового пиролиза, и может быть использовано для утилизации резины, древесных отходов и нефтешлама с получением углеродного остатка и конденсируемых пиролизных газов, а именно жидких углеводородов, загрязнённой органикой воды и углеродного остатка.

Известно устройство переработки углеродсодержащих отходов [RU 2202589 C2, МПК (2000.01) C10G1/10, C08J11/10, F23G5/027, F23G5/20, опубл. 20.04.2003], содержащее горизонтальный вращающийся реактор для осуществления реакции первого крекинга и загрузки остатков от первого крекинга в реактор с винтовой мешалкой для осуществления реакции второго крекинга, устройство для сбора углеводородов, включающее конденсатор, емкость для сбора углеводородов и резервуар с гидравлическим затвором. Горизонтальный вращающийся реактор содержит первый цилиндрический корпус, цилиндрическую шестерню, образующую петлю на наружной стенке цилиндрического корпуса, винтовой стальной штрипс, закрепленный на внутренней стенке цилиндрического корпуса, загрузочное устройство, установленное на одном конце горизонтального вращающегося реактора, и первую камеру для обработки, установленную на другом конце горизонтального вращающегося реактора. Горизонтальный вращающийся реактор также имеет устройство для внутреннего подогрева. Загрузочное устройство содержит шнековый питатель или питатель с механизмом возвратно-поступательного действия.

Реактор с винтовой мешалкой содержит второй цилиндрический корпус, с одним концом которого соединена первая камера для обработки, винтовую мешалку, установленную во втором цилиндрическом корпусе, вторую камеру для обработки, установленную на другом конце второго цилиндрического корпуса, и винтовое устройство для спуска, установленное в донной части второй камеры для обработки. Устройство для предварительной обработки выполнено в виде горизонтального винтового реактора.

Температуру в горизонтальном вращающемся реакторе поддерживают на уровне 350-600 °С, а в реакторе с винтовой мешалкой – на уровне 600-1200 °С. Температуру при первом каталитическом крекинге поддерживают на уровне 400-500 °С, а при втором каталитическом крекинге – на уровне 600-800 °С. В качестве катализатора используют катализатор SR-1.

Конструкция устройства не позволяет получить углеродный остаток, удовлетворяющий требованиям полезного сырья ввиду невозможности обеспечения проведения процесса в среде водяного пара, а также делает невозможным использование выделяющегося в результате крекинга пара для создания реакционной среды, обеспечивающей получение конденсируемых пиролизных газов.

Известно устройство переработки углеродсодержащих отходов [RU 2408819 C1, МПК F23G5/00 (2006.01), опубл. 10.01.2011], которое содержит загрузочное устройство, реактор для пиролиза, состоящий из вертикального корпуса с размещенными внутри него загрузочной, реакционной и зольной камерами, снабженного отводом парогазовой смеси, расположенным в верхней части корпуса, а также шлюзовыми дозаторами загрузки сырья с приемным бункером и бункером выгрузки твердого остатка, а также кольцевой топочной камерой, расположенной в нижней части реактора вокруг его реакционной камеры, сообщающейся с реакционной камерой реактора радиальными выходами, снабженной тангенциальным подводом обратного газа и воздуха через горелку с приспособлением для ионизации и дугового воспламенения вводимых топливных компонентов, и систему разделения парогазовой смеси. В качестве загрузочного устройства для подачи сырья в приемный бункер используют скиповый подъемник с саморазгружающимся ковшом. Реактор снабжен колосником, расположенным в нижней части корпуса между кольцевой топочной и зольной камерами и содержащим поворотные приводы. Система разделения парогазовой смеси содержит два последовательно установленных эжекторных скруббера с двумя взаимозаменяемыми фильтрами жидкой фракции, два конденсатора, каплеотбойник и систему циркуляции охлаждающей воды, содержащую аппарат воздушного охлаждения, сборник жидкой фракции и насос. Шлюзовые дозаторы загрузки сырья и выгрузки твердого остатка содержат верхний и нижний подвижные шиберы с уплотнениями и приводами, между которыми расположены неподвижные шлюзовые емкости. Шлюзовая емкость дозатора выгрузки твердого остатка снабжена двумя кольцевыми коллекторами с каналами для подачи воды.

Конструкция реактора не позволяет реализовывать процесс в среде водяного пара и получать конденсируемые пиролизные газы высокого качества, что возможно за счет возникновения реакций между сырьем и водяным паром в пиролизной камере.

Известно устройство переработки углеродсодержащих отходов [RU 2416053 C2, МПК F23G5/02 (2006.01), F23G5/12 (2006.01), опубл. 10.04.2011], выбранное в качестве прототипа, которое содержит два герметичных горизонтальных реактора, установленных друг над другом. Верхний реактор – реактор сушки, нижний реактор – реактор пиролиза. Реакторы оснащены шнековыми питателями, камерами сбора отработанного продукта, каналами выхода парогазовой смеси, шнековым выгружателем твердой составляющей из пиролизной камеры, каналом выхода дымовых газов. Реактор пиролиза оснащен газовыми горелками для нагрева до 450-500 °С. В реакторах на неподвижных полых осях установлены лопастные шнеки. В полую ось реактора пиролиза установлена газовая горелка. Реактор сушки прогревается до 150-200 °С снаружи отходящими дымовыми газами, температура которых регулируется сетью труб, установленных между реакторами, а также прокачкой через них холодного воздуха и/или технологического газа и закачкой прогретых газов через полую ось. К нижней части корпуса реактора приварены полутрубы для подачи в полость реактора технологического газа через отверстия в корпусе реактора. Вращающиеся лопастные шнеки собраны из двух противоположно навитых и сваренных полос с одинаковым шагом с возможностью вращения на неподвижной оси, где по верхней полосе навита вертикальная полоса и приварены лопасти. Лопасти шнеков на концах имеют скребки, установленные с уклоном назад.

Герметичность устройства, обеспечиваемая уплотнением углеродсодержащих отходов шнековым питателем, недостаточна. Это делает реализацию процесса в среде водяного пара невозможным за счет постоянного поступления кислорода воздуха через неплотности, тем самым не позволяя получать конденсируемые пиролизные продукты высокого качества. Отсутствие камеры охлаждения углеродного остатка ухудшает качество углеродного остатка, так как без камеры охлаждения он медленно тлеет, в результате количество углерода уменьшается, а минеральная часть в общей массе углеродного остатка увеличивается.

Техническим результатом предложенного изобретения является создание устройства для переработки углеродсодержащих отходов, позволяющего утилизировать резину, древесные отходы и нефтешлам с получением конденсируемых пиролизных газов и углеродного остатка.

Устройство для переработки углеродосодержащих отходов, также как в прототипе, содержит пиролизную камеру, оснащенную входным патрубком для соединения с источником дымовых газов и выходным патрубком, соединенным с дымовой трубой.

Согласно изобретению, устройство для переработки углеродосодержащих отходов содержит раму в виде стеллажа и дополнительно две пиролизные камеры. Все пиролизные камеры расположены на полках стеллажа друг под другом, а под ними расположена камера охлаждения. Каждая пиролизная камера содержит корпус в виде прямоугольного параллелепипеда с двойными боковыми стенками, образующими между ними полость для прохода газа. В верхней части каждой пиролизной камеры вмонтированы патрубки, объединённые в коллектор, соединенный с входным коллектором конденсатора пиролизных газов, который соединён со змеевиком конденсатора пиролизных газов, который соединен с трёхфазным отстойником, который соединён с блоком каталитической очистки газовых выбросов, с резервуаром сбора жидких углеводородов и с резервуаром сбора загрязненной органикой воды. Внутри каждой пиролизной камеры и камеры охлаждения установлен транспортер, содержащий три замкнутые конвейерные ленты, установленные друг над другом. Вторая замкнутая конвейерная лента горизонтально смещена относительно первой и третьей конвейерных лент. Сверху первой пиролизной камеры ближе к её выходному патрубку вмонтирован разгрузочный патрубок первого шлюзового затвора. Снизу в первую пиролизную камеру ближе к другому торцу герметично вмонтирован загрузочный патрубок второго шлюзового затвора, соединяющий первую пиролизную камеру со второй пиролизной камерой. Разгрузочный патрубок второго шлюзового затвора установлен во вторую пиролизную камеру, которая соединена разгрузочным патрубком третьего шлюзового затвора с третьей пиролизной камерой. Конструкция второй пиролизной камеры аналогична первой и третьей пиролизным камерам, но развернута на 180° относительно них в горизонтальной плоскости. Внутри нижней части каждой пиролизной камеры установлена труба, в которую вмонтированы форсунки, расположенные на равном расстоянии друг от друга. Один конец трубы заглушен, а другой соединен с пароперегревателем и парогенератором. Третья пиролизная камера соединена разгрузочным патрубком третьего шлюзового затвора со второй пиролизной камерой и загрузочным патрубком четвертого шлюзового затвора с камерой охлаждения. Внутри нижней части камеры охлаждения установлена труба с форсунками, один конец которой заглушен, а другой соединен с выходным патрубком теплообменника азот-вода через насос перекачки азота. В верхней части камеры охлаждения установлены выходные патрубки, объединенные в коллектор, соединённый с циклоном-пылеуловителем, нижняя часть которого служит бункером сбора легколетучей пыли. Снизу камеры охлаждения, ближе к другому её торцу, присоединен загрузочный патрубок пятого шлюзового затвора, разгрузочный патрубок которого направлен в бункер сбора углеродного остатка.

Трёхфазный отстойник выполнен в виде горизонтально расположенного цилиндра, торцевые части которого скруглены. Вверху одной торцевой части отстойника выполнен патрубок, конец которого расширен, образуя газосепарационный отсек с вертикальным патрубком выхода неконденсируемых пиролизных газов и патрубком ввода пиролизного конденсата. Дно трёхфазного отстойника снабжено патрубком ввода горячей воды в горизонтально расположенный перфорированный коллектор, над которым расположена первая перфорированная пластина, концы которой закреплены на внутренних ребрах жесткости, а также патрубком вывода загрязненной органикой воды. Над первой перфорированной пластиной к внутренней боковой поверхности трехфазного отстойника равномерно приварены распределители в виде металлических уголков с отверстиями, так что их угловая часть направлена вверх. Над металлическими уголками расположен сборник жидких углеводородов в виде горизонтального перфорированного полого цилиндра, в который сверху вмонтирован штуцер для отвода жидких углеводородов. В верхней части трехфазного отстойника выполнен патрубок, снабженный заглушкой. К внутренней боковой поверхности другой торцевой части трехфазного отстойника и к одному заглушенному концу сборника жидких углеводородов горизонтально приварена вторая перфорированная пластина. К другому заглушенному торцу цилиндра и к внутренней боковой поверхности трехфазного отстойника горизонтально приварена третья перфорированная пластина. Внутри трехфазного отстойника установлен уровнемер. Между патрубками ввода горячей воды и патрубком вывода загрязненной органикой воды на дне вертикально закреплена пластина, конец которой пропущен через вырез в первой перфорированной пластине. Сверху в трехфазный отстойник между вертикальным патрубком выхода неконденсируемых пиролизных газов и штуцером для отвода жидких углеводородов вмонтирована Г- образная труба с заслонкой для прохода пиролизных газов при сбросе давления. Вертикальный патрубок выхода неконденсируемых пиролизных газов соединен c блоком каталитической очистки газовых выбросов, выход которого соединен с дымовой трубой.

Конденсатор пиролизных газов выполнен в виде прямоугольного корпуса, внутри которого размещен змеевик из нержавеющей стали, внизу корпус снабжен патрубком подачи воды, а вверху - патрубком слива воды.

Пять шлюзовых затворов выполнены одинаково и каждый содержит цилиндрический корпус, снабженный сверху загрузочным патрубком, а снизу – разгрузочным патрубком. Внутри шлюзового затвора на подшипниковой опоре установлен вал, соединенный с мотор-редуктором, на котором закреплены шесть радиальных лопастей из латуни.

Каждая замкнутая конвейерная лента транспортера выполнена из нержавеющей стали в виде плетеной сетки из штампованных звеньев со сплошными наложенными ячейками Н-формы и натянута между ведущим и ведомым барабанами. Оси ведущего и ведомого барабанов установлены в опорных подшипниковых узлах, расположенных снаружи больших боковых стенок соответствующей пиролизной камеры, и соединены через редуктор с электродвигателем.

Предлагаемое устройство отличается от прототипа способом подведения тепловой энергии, средой ‒ где протекает процесс, наличием постоянного температурного поля, Устройство обеспечивает необходимый температурный режим в каждой пиролизной камере за счет подаваемого в них водяного пара и дымовых газов. В результате подачи водяного пара заданной температуры и в заданном количестве происходят реакции взаимодействия водяного пара с углеродсодержащим отходом с образованием водородсодержащего газа в каждой пиролизной камере, что повышает качество конденсируемых пиролизных газов за счет снижения в результате гидрирования содержания непредельных соединений. Ввод в каждую пиролизную камеру водяного пара приводит к контролируемому изменению парциального давления пиролизных газов, и воздействию на вторичные реакции разложения углеродсодержащих отходов.

Использование камеры охлаждения позволяет получить на выходе устройства углеродный остаток в виде полукокса, который может быть использован в дальнейшем для получения технического углерода. Для этого из него необходимо удалить минеральную часть при помощи кислот, в смеси соляной кислоты и изопропилового спирта с водой, а после – в каустической соде.

Конденсатор пиролизных газов и трёхфазный отстойник позволяют разложить пиролизные газы на: неконденсируемые пиролизные газы, жидкие углеводороды и загрязнённую органикой воду. Жидкие углеводороды могут быть разложены на фракции: легкие (при температуре разложения менее 180 °С), средние (при температуре разложения 180-350 °С) и тяжелые (при температуре разложения более 350 °С). Загрязненная органикой вода может быть использована как вторичный энергоресурс и сжигаться в составе водоугольного топлива.

Таким образом, предлагаемое устройство позволяет получить углеродный остаток и жидкие углеводороды, удовлетворяющие требованиям полезного сырья за счет реализации процесса в среде водяного пара, обеспечения герметичности реакционных камер пиролиза, подвода к ним водяного пара и отвода от них пиролизных газов, а также за счет регулирования параметров процесса путем изменения скорости вращения транспортера, температуры и расхода дымовых газов и водяного пара.

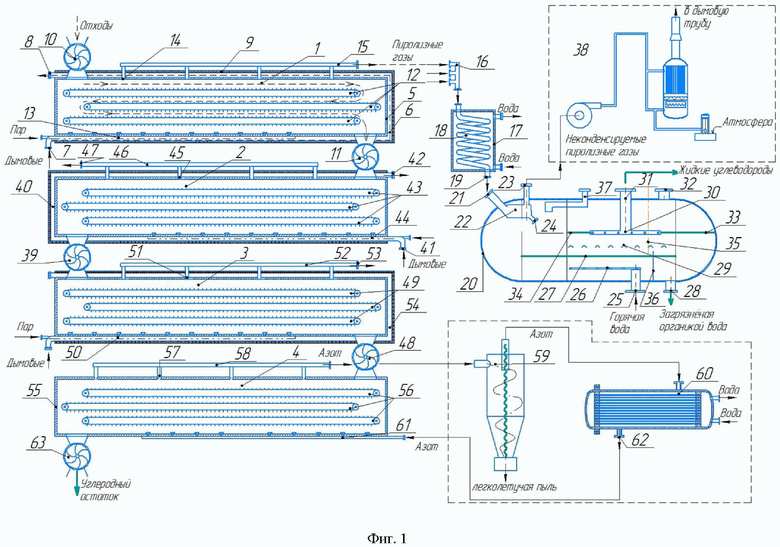

На фиг. 1 представлено устройство для переработки углеродсодержащих отходов.

Устройство для переработки углеродсодержащих отходов содержит раму в виде стеллажа, на полках которого друг под другом установлены три пиролизные камеры 1, 2, 3 и камера охлаждения 4.

Первая, верхняя, пиролизная камера 1 содержит корпус 5 в виде прямоугольного параллелепипеда с двойными боковыми стенками, образующими между ними полость 6 для прохода газа, которая в торце камеры 1 входным патрубком 7 соединена с источником дымовых газов, а выходным патрубком 8 – с дымовой трубой. Снаружи поверхность пиролизной камеры 1 термоизолированна керамической ватой 9.

Первый шлюзовый затвор 10 выполнен в виде горизонтально расположенного цилиндрического корпуса, снабженного сверху загрузочным патрубком, а снизу - разгрузочным патрубком. Внутри цилиндрического корпуса, на подшипниковой опоре установлен вал, на котором закреплены шесть радиальных лопастей из латуни. Вал соединен с мотор-редуктором. Разгрузочный патрубок первого шлюзового затвора 10 через фланцевое соединение с медной прокладкой герметично вмонтирован сверху в первую пиролизную камеру 1, ближе к её выходному патрубку 8.

Снизу, в первую пиролизную камеру 1, ближе к её другому торцу, герметично вмонтирован через фланцевое соединение с медной прокладкой загрузочный патрубок второго шлюзового затвора 11, соединяющий первую пиролизную камеру 1 со второй пиролизной камерой 2. Первый 10 и второй шлюзовый затвор 11 выполнены одинаково.

Внутри первой пиролизной камеры 1 установлен транспортер 12, содержащий три замкнутые конвейерные ленты, установленные друг над другом со смещением в горизонтальной плоскости второй замкнутой конвейерной ленты относительно первой и третьей замкнутых конвейерных лент. Каждая замкнутая конвейерная лента выполнена из нержавеющей стали в виде плетеной сетки из штампованных звеньев со сплошными наложенными ячейками Н-формы и натянута между ведущим и ведомым барабанами. Оси ведущего и ведомого барабанов установлены в опорных подшипниковых узлах, расположенных снаружи больших боковых стенок пиролизной камеры 1, и соединены через редуктор с первым электродвигателем.

На дне первой пиролизной камеры 1 горизонтально расположена труба 13, один конец которой заглушен, а другой соединен с пароперегревателем. В трубу 13 на равном расстоянии друг от друга вмонтированы форсунки.

Внутрь верхней части пиролизной камеры 1 вмонтированы патрубки 14, объединённые в коллектор 15. Коллектор 15 соединен с входным коллектором 16 конденсатора 17 пиролизных газов.

Конденсатор 17 пиролизных газов выполнен в виде прямоугольного корпуса 17, внутри которого размещен змеевик 18 из нержавеющей стали. Внизу корпус 17 снабжен патрубком подачи воды, а вверху - патрубком слива воды. Змеевик 18 входным патрубком соединён с входным коллектором 16 и выходным патрубком 19 с трёхфазным отстойником 20.

Трёхфазный отстойник 20 выполнен в виде горизонтально расположенного цилиндра, торцевые части которого скруглены. Вверху одной торцевой части отстойника 20 выполнен патрубок 21, соединенный трубой с выходным патрубком 19 змеевика 18. Внутри трехфазного отстойника 20 конец патрубка 21 расширен, образуя газосепарационный отсек 22 с вертикальным патрубком 23 выхода неконденсируемых пиролизных газов и патрубком ввода 24 пиролизного конденсата.

Дно трёхфазного отстойника 20 снабжено патрубком ввода горячей воды 25 в горизонтально расположенный перфорированный коллектор 26, над которым расположена первая перфорированная пластина 27, концы которой закреплены на внутренних ребрах жесткости трехфазного отстойника 20, и патрубком вывода загрязненной органикой воды 28. Над первой перфорированной пластиной 27 к внутренней боковой поверхности трехфазного отстойника 20 равномерно приварены распределители в виде металлических уголков 29 с отверстиями, так что их угловая часть направлена вверх.

Над металлическими уголками 29 расположен сборник жидких углеводородов 30 в виде горизонтального перфорированного полого цилиндра в который сверху вмонтирован штуцер 31 для отвода жидких углеводородов. В верхней части трехфазного отстойника 20 выполнен патрубок 32, снабженный заглушкой.

К внутренней боковой поверхности другой торцевой части трехфазного отстойника 20 и к одному заглушенному концу сборника жидких углеводородов 30 горизонтально приварена вторая перфорированная пластина 33. К другому заглушенному торцу цилиндра 30 и к внутренней боковой поверхности трехфазного отстойника 20 горизонтально приварена третья перфорированная пластина 34.

Внутри трехфазного отстойника 20 установлен уровнемер 35. Между патрубками ввода горячей воды 25 и патрубком вывода загрязненной органикой воды 28 на дне трехфазного отстойника 20 вертикально закреплена пластина 36, конец которой пропущен через вырез в первой перфорированной пластине 27.

Сверху в трехфазный отстойник 20 между вертикальным патрубком 23 выхода неконденсируемых пиролизных газов и штуцером 31 для отвода жидких углеводородов вмонтирована Г- образная труба 37 с заслонкой для прохода пиролизных газов при сбросе давления.

Вертикальный патрубок 23 выхода неконденсируемых пиролизных газов соединен c блоком каталитической очистки газовых выбросов 38 [SafeCAT, «Безопасные Технологии», Россия, https://safecat.ru/about], выход которого соединен с дымовой трубой.

Вторая пиролизная камера 2 соединена разгрузочным патрубком второго шлюзового затвора 11 с первой пиролизной камерой 1 через фланцевое соединение с медной прокладкой, а через загрузочный патрубок шлюзового затвора 39 – с третьей пиролизной камерой 3.

Вторая пиролизная камера 2 содержит корпус в виде прямоугольного параллелепипеда с двойными боковыми стенками с образованием полости для прохода газа 40 с входным патрубком 41 и выходным патрубком 42, транспортер 43, трубу 44, один конец которой заглушен, а другой соединен с пароперегревателем. В трубу 44 вмонтированы форсунки, расположенные на равном расстоянии друг от друга. Внутрь верхней части второй пиролизной камеры 2 вмонтированы патрубки 45, объединенные в коллектор 46, соединенный патрубком 47 с входным коллектором 16 конденсатора пиролизных газов 17. Снаружи поверхность второй пиролизной камеры 2 термоизолирована керамической ватой.

Конструкция второй пиролизной камеры 2 идентична конструкции первой пиролизной камеры 1, отличие лишь в развороте второй пиролизной камеры 2 на 180° градусов в горизонтальной плоскости относительно первой пиролизной камеры 1.

Третья пиролизная камера 3 соединена разгрузочным патрубком третьего шлюзового затвора 39 со второй пиролизной камерой через фланцевое соединение с медной прокладкой, и через загрузочной патрубок четвертого шлюзового затвора 48 – с камерой охлаждения 4.

Третья пиролизная камеры 3 идентична первой пиролизной камере 1 и содержит третий 39 и четвертый 48 шлюзовые-затворы, транспортер 49, трубу 50, в которую вмонтированы форсунки, патрубки 51, объединенные в коллектор 52, соединенный патрубком 53 с входным коллектором 16 конденсатора 17 пиролизных газов, полость 54 для прохода газа, образованная между двойными стенками корпуса.

Под третьей пиролизной камерой 3 расположена камера охлаждения 4, с которой третья пиролизная камера 3 соединена четвёртым шлюзовым затвором 48. Разгрузочный патрубок четвёртого шлюзового затвора 48 через фланцевое соединение с прокладкой герметично вмонтирован сверху в камеру охлаждения 4, ближе к её торцу.

Камера охлаждения 4 содержит корпус 55 в виде параллелепипеда, такого же размера, как первая 1, вторая 2 и третья 3 пиролизные камеры. Внутри камеры охлаждения 4 установлен транспортер 56, содержащий три замкнутые конвейерные ленты, установленные друг над другом со смещением в горизонтальной плоскости.

Внутри верхней части корпуса 55 установлены выходные патрубки 57, объединенные в коллектор 58 соединенный с циклоном-пылеуловителем 59, нижняя часть которого служит бункером сбора легколетучей пыли. Выход циклона 59 соединен с теплообменником азот-вода 60. Внутри нижней части корпуса 55 установлена труба 61, в которую вмонтированы форсунки. Один конец трубы 61 заглушен, а другой - соединен трубопроводом с выходным патрубком 62 теплообменника азот-вода 60 через насос перекачки азота (на фиг. 1 не показан).

Снизу камеры охлаждения 4, ближе к другому её торцу, присоединен через фланцевое соединение с прокладкой загрузочный патрубок пятого шлюзового затвора 63, разгрузочный патрубок которого соединен с бункером сбора углеродного остатка.

В качестве углеродсодержащих отходов может быть использована резина в виде изношенных шин, нефтешлам, щепа и/или опилки деревообрабатывающего производства. Перед использованием углеродсодержащие отходы подвергают подготовке: резину –измельчают до размера частиц 7х1х7 см, древесные отходы измельчают до уровня технической щепы, а нефтешлам – просеивают, из-за клейких свойств механических примесей: глины, оксидов металлов, песка.

Углеродсодержащие отходы одного вида через шлюзовой затвор 10 подают на транспортер 12, расположенный в первой пиролизной камере 1, обогреваемой дымовыми газами с температурой 400 °С, поступающими в полость 6 через входной патрубок 7 и покидающими её через выходной патрубок 8 в дымовую трубу. Источником дымовых газов могут быть котлы на любом органическом топливе, способные удерживать задаваемый температурный режим.

Двигаясь по транспортеру 12, углеродсодержащие отходы взаимодействуют с водяным паром, подаваемым из парогенератора через пароперегреватель в пиролизную камеру 1 при температуре 300 °С из форсунок трубы 13 с расходом 0,5 кг пара на 1 кг углеродсодержащих отходов. Пройдя по транспортеру 12, углеродсодержащие отходы ссыпаются в шлюзовый затвор 11.

Выделяемые в ходе реакции пиролизные газы поступают через патрубки 14 в коллектор 15, далее в входной коллектор 16 и змеевик 18 конденсатора 17 пиролизных газов. В конденсаторе 17 пиролизных газов происходит их охлаждение за счёт циркуляции охлаждающей воды. Охлаждённые пиролизные газы поступают в трёхфазный отстойник 20 через патрубок 21, где в газосепарационном отсеке 22 разделяются на неконденсируемые пиролизные газы и пиролизный конденсат. Пиролизные газы представляют собой смесь конденсируемых и неконденсируемых пиролизных газов. Конденсируемые газы, переходящие при охлаждении в пиролизный конденсат, ‒ это смесь жидких углеводородов и загрязненной органикой воды.

В патрубок 21 поступают неконденсируемые пиролизные газы, которые покидают трёхфазный отстойник 20 через патрубок 23 выхода неконденсируемых пиролизных газов, и попадают в блок каталитической очистки газовых выбросов 38, где, прореагировав, идут в дымовую трубу и далее в атмосферу.

Через патрубок 24 пиролизный конденсат поступает в полость трёхфазного отстойника 20, внутри которого смешивается с горячей водой, которая поступает из патрубка слива воды конденсатора 17 пиролизных газов, проходя перфорированный коллектор 26 и перфорированную пластину 27 смешивается с пиролизным конденсатом, образуя суспензию. Из-за разности плотностей жидких углеводородов и горячей воды идёт расслоение суспензии. Горячая вода вместе с водой, загрязнённой органикой, пройдя под металлическими уголками 29, перелившись через вертикально расположенную пластину 36, покидает трёхфазный отстойник 20 через патрубок 28 в резервуар сбора загрязненной органики воды. Жидкие углеводороды отслоившись от воды, пройдя через отверстия: металлических уголков 29 второй перфорированной пластины 33 и третей перфорированной пластины 34 попадают в сборник жидких углеводородов 30 через перфорированные отверстия в нем, и далее через штуцер 31 поступают в резервуар сбора жидких углеводородов. Вторая перфорированная пластина 33 и третья перфорированная пластина 34 служат для уплотнения разделительного слоя между жидкими углеводородами и водой. При помощи уровнемера 35 в трехфазном отстойнике 20 ведут регулирование подачи горячей воды и отвода жидких углеводородов и воды загрязнённой органикой

После обработки в первой пиролизной камере 1 , углеродсодержащие отходы через второй шлюзовой затвор 11 попадают на транспортер 43 второй пиролизной камеры 2, обогреваемой дымовыми газами с температурой 500 °С, поступающими с источника дымовых газов в полость 40 через входной патрубок 41 и покидающими её через выходной патрубок 47. Двигаясь по транспортеру 43, углеродсодержащие отходы взаимодействуют с водяным паром, подаваемым из пароперегревателя с парогенератора в камеру при температуре 400 °С из форсунок трубы 44 с расходом 0,4 кг пара на 1 кг углеродсодержащих отходов. Пройдя по транспортеру 43, углеродсодержащие отходы ссыпаются в третий шлюзовый затвор 39.

Выделяемые в ходе реакции пиролизные газы поступают через патрубки 45 в коллектор 46, и далее через патрубок 47 в входной коллектор 16, а затем через змеевик конденсатора пиролизных газов 18, патрубок 21 в трёхфазный отстойник 20.

После обработки во второй пиролизной камере 2, углеродсодержащие отходы через третий шлюзовой затвор 39 попадают на транспортер 49, третьей пиролизной камеры 3, обогреваемой дымовыми газами, поступающими с источника дымовых газов в полость 54 с температурой 600 °С через входной патрубок и покидающими её через выходной патрубок. Двигаясь по транспортеру 49, углеродсодержащие отходы взаимодействуют с водяным паром, подаваемым в камеру из пароперегревателя от парогенератора при температуре 500 °С из форсунок трубы 50 с расходом 0,23 кг пара на 1 кг углеродсодержащих отходов. Пройдя по транспортеру 49, углеродсодержащие отходы ссыпаются в четвертый шлюзовый затвор 48.

Выделяемые в ходе реакции пиролизные газы поступают через патрубки 51 в коллектор 52, далее в входной коллектор 16 и змеевик конденсатора пиролизных газов 18 через патрубок 53. Далее процесс происходит в конденсаторе 17 и трёхфазном отстойнике 20, который описан выше.

Последовательно, пройдя через пиролизные камеры 1, 2 и 3 и прореагировав в них, углеродсодержащие отходы преобразуются в углеродный остаток. Углеродный остаток через четвертый шлюзовый затвор 48 поступает на транспортер 56 камеры охлаждения 4. В камеру охлаждения 4 через трубу 61 с форсунками закачивают азот из баллона с азотом, который расположен между циклоном-пылеуловителем 59 и теплообменником азот-вода 60 (на фиг. 1 не показано). При заполнении на редукторе баллона с азотом устанавливают необходимое давление азота для компенсации потерь, а далее работает насос перекачки азота, через который соединены между собой патрубки 61 и 62. Расход азота подбирают таким образом, чтобы температура углеродного остатка на выходе из камеры охлаждения 4 была ниже 100 °С.

Далее получаемый углеродный остаток поступает через пятый шлюзовый затвор 63 в бункер сбора углеродного остатка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ ПИЩЕВОГО ПРОИЗВОДСТВА | 2018 |

|

RU2756212C2 |

| УСТАНОВКА ТЕРМИЧЕСКОЙ КАТАЛИТИЧЕСКОЙ УТИЛИЗАЦИИ ОТХОДОВ | 2012 |

|

RU2523322C2 |

| Устройство для переработки резиновых отходов | 2016 |

|

RU2632837C1 |

| Устройство для термического обезвреживания опасных отходов | 2015 |

|

RU2629721C2 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2251483C2 |

| СПОСОБ И УСТАНОВКА УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ НА ПОЛИГОНАХ | 2013 |

|

RU2601062C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ОРГАНИЧЕСКИХ КОМПОНЕНТОВ ГОРОДСКИХ И ПРОМЫШЛЕННЫХ ОТДОХОВ | 2011 |

|

RU2473841C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭФФЕКТИВНОЙ УТИЛИЗАЦИИ ОРГАНИЧЕСКИХ КОМПОНЕНТОВ ГОРОДСКИХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2014 |

|

RU2556645C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2013 |

|

RU2543619C1 |

Изобретение относится к установкам термической переработки углеродсодержащих отходов методом парового пиролиза. Технический результат - утилизация резины, древесных отходов и нефтешлама с получением конденсируемых пиролизных газов и углеродного остатка. Устройство для переработки углеродсодержащих отходов содержит три пиролизные камеры, расположенные на полках стеллажа друг под другом, а под ними расположена камера охлаждения. Каждая пиролизная камера содержит корпус в виде прямоугольного параллелепипеда с двойными боковыми стенками, образующими между ними полость для прохода газа. В верхней части каждой пиролизной камеры вмонтированы патрубки, объединенные в коллектор, соединенный с входным коллектором конденсатора пиролизных газов, который соединен со змеевиком конденсатора пиролизных газов, который соединен с трехфазным отстойником, который соединен с блоком каталитической очистки газовых выбросов, с резервуаром сбора жидких углеводородов и с резервуаром сбора загрязненной органикой воды. Внутри каждой пиролизной камеры и камеры охлаждения установлен транспортер, содержащий три замкнутые конвейерные ленты, установленные друг над другом. Вторая замкнутая конвейерная лента горизонтально смещена относительно первой и третьей конвейерных лент. Внутри нижней части каждой пиролизной камеры установлена труба, в которую вмонтированы форсунки, расположенные на равном расстоянии друг от друга, один конец трубы заглушен, а другой соединен с пароперегревателем и парогенератором. Сверху первой пиролизной камеры ближе к ее выходному патрубку вмонтирован разгрузочный патрубок первого шлюзового затвора, снизу в первую пиролизную камеру ближе к другому торцу герметично вмонтирован загрузочный патрубок второго шлюзового затвора, соединяющий первую пиролизную камеру со второй пиролизной камерой. Разгрузочный патрубок второго шлюзового затвора установлен во вторую пиролизную камеру, которая соединена разгрузочным патрубком третьего шлюзового затвора с третьей пиролизной камерой, причем конструкция второй пиролизной камеры аналогична первой и третьей пиролизным камерам, но развернута на 180° относительно них в горизонтальной плоскости. Третья пиролизная камера соединена разгрузочным патрубком третьего шлюзового затвора со второй пиролизной камерой и загрузочным патрубком четвертого шлюзового затвора с камерой охлаждения. Внутри нижней части камеры охлаждения установлена труба с форсунками, один конец которой заглушен, а другой соединен с выходным патрубком теплообменника азот-вода через насос перекачки азота. В верхней части камеры охлаждения установлены выходные патрубки, объединенные в коллектор, соединенный с циклоном-пылеуловителем, нижняя часть которого служит бункером сбора легколетучей пыли, снизу камеры охлаждения ближе к другому ее торцу присоединен загрузочный патрубок пятого шлюзового затвора, разгрузочный патрубок которого направлен в бункер сбора углеродного остатка. Трехфазный отстойник выполнен в виде горизонтально расположенного цилиндра, торцевые части которого скруглены. 3 з.п. ф-лы, 1 ил.

1. Устройство для переработки углеродосодержащих отходов, содержащее пиролизную камеру, оснащенную входным патрубком для соединения с источником дымовых газов и выходным патрубком, соединенным с дымовой трубой, отличающееся тем, что содержит раму в виде стеллажа и дополнительно две пиролизные камеры, при этом все пиролизные камеры расположены на полках стеллажа друг под другом, а под ними расположена камера охлаждения, каждая пиролизная камера содержит корпус в виде прямоугольного параллелепипеда с двойными боковыми стенками, образующими между ними полость для прохода газа, в верхней части каждой пиролизной камеры вмонтированы патрубки, объединенные в коллектор, соединенные с входным коллектором конденсатора пиролизных газов, который соединен со змеевиком конденсатора пиролизных газов, который соединен с трехфазным отстойником, который соединен с блоком каталитической очистки газовых выбросов, с резервуаром сбора жидких углеводородов и с резервуаром сбора загрязненной органикой воды, внутри каждой пиролизной камеры и камеры охлаждения установлен транспортер, содержащий три замкнутые конвейерные ленты, установленные друг над другом, причем вторая замкнутая конвейерная лента горизонтально смещена относительно первой и третьей конвейерных лент, сверху первой пиролизной камеры ближе к ее выходному патрубку вмонтирован разгрузочный патрубок первого шлюзового затвора, снизу в первую пиролизную камеру ближе к другому торцу герметично вмонтирован загрузочный патрубок второго шлюзового затвора, соединяющий первую пиролизную камеру со второй пиролизной камерой, разгрузочный патрубок второго шлюзового затвора установлен во вторую пиролизную камеру, которая соединена разгрузочным патрубком третьего шлюзового затвора с третьей пиролизной камерой, причем конструкция второй пиролизной камеры аналогична первой и третьей пиролизным камерам, но развернута на 180° относительно них в горизонтальной плоскости, внутри нижней части каждой пиролизной камеры установлена труба, в которую вмонтированы форсунки, расположенные на равном расстоянии друг от друга, один конец трубы заглушен, а другой соединен с пароперегревателем и парогенератором, третья пиролизная камера соединена разгрузочным патрубком третьего шлюзового затвора со второй пиролизной камерой и загрузочным патрубком четвертого шлюзового затвора с камерой охлаждения, внутри нижней части камеры охлаждения установлена труба с форсунками, один конец которой заглушен, а другой соединен с выходным патрубком теплообменника азот-вода через насос перекачки азота, при этом в верхней части камеры охлаждения установлены выходные патрубки, объединенные в коллектор, соединенный с циклоном-пылеуловителем, нижняя часть которого служит бункером сбора легколетучей пыли, снизу камеры охлаждения ближе к другому ее торцу присоединен загрузочный патрубок пятого шлюзового затвора, разгрузочный патрубок которого направлен в бункер сбора углеродного остатка, при этом трехфазный отстойник выполнен в виде горизонтально расположенного цилиндра, торцевые части которого скруглены, вверху одной торцевой части отстойника выполнен патрубок, конец которого расширен, образуя газосепарационный отсек с вертикальным патрубком выхода неконденсируемых пиролизных газов и патрубком ввода пиролизного конденсата, дно трехфазного отстойника снабжено патрубком ввода горячей воды в горизонтально расположенный перфорированный коллектор, над которым расположена первая перфорированная пластина, концы которой закреплены на внутренних ребрах жесткости, а также патрубком вывода загрязненной органикой воды, причем над первой перфорированной пластиной к внутренней боковой поверхности трехфазного отстойника равномерно приварены распределители в виде металлических уголков с отверстиями так, что их угловая часть направлена вверх, над металлическими уголками расположен сборник жидких углеводородов в виде горизонтального перфорированного полого цилиндра, в который сверху вмонтирован штуцер для отвода жидких углеводородов, в верхней части трехфазного отстойника выполнен патрубок, снабженный заглушкой, к внутренней боковой поверхности другой торцевой части трехфазного отстойника и к одному заглушенному концу сборника жидких углеводородов горизонтально приварена вторая перфорированная пластина, к другому заглушенному торцу цилиндра и к внутренней боковой поверхности трехфазного отстойника горизонтально приварена третья перфорированная пластина, внутри трехфазного отстойника установлен уровнемер, между патрубками ввода горячей воды и патрубком вывода загрязненной органикой воды на дне вертикально закреплена пластина, конец которой пропущен через вырез в первой перфорированной пластине, cверху в трехфазный отстойник между вертикальным патрубком выхода неконденсируемых пиролизных газов и штуцером для отвода жидких углеводородов вмонтирована Г-образная труба с заслонкой для прохода пиролизных газов при сбросе давления, вертикальный патрубок выхода неконденсируемых пиролизных газов соединен c блоком каталитической очистки газовых выбросов, выход которого соединен с дымовой трубой.

2. Устройство по п. 1, отличающееся тем, что конденсатор пиролизных газов выполнен в виде прямоугольного корпуса, внутри которого размещен змеевик из нержавеющей стали, внизу корпус снабжен патрубком подачи воды, а вверху патрубком слива воды.

3. Устройство по п. 1, отличающееся тем, что пять шлюзовых затворов выполнены одинаково и каждый содержит цилиндрический корпус, снабженный сверху загрузочным патрубком, а снизу – разгрузочным патрубком, внутри шлюзового затвора на подшипниковой опоре установлен вал, соединенный с мотор-редуктором, на котором закреплены шесть радиальных лопастей из латуни.

4. Устройство по п. 1, отличающееся тем, что каждая замкнутая конвейерная лента транспортера выполнена из нержавеющей стали в виде плетеной сетки из штампованных звеньев со сплошными наложенными ячейками Н-формы и натянута между ведущим и ведомым барабанами, при этом оси ведущего и ведомого барабанов установлены в опорных подшипниковых узлах, расположенных снаружи больших боковых стенок соответствующей пиролизной камеры, и соединены через редуктор с электродвигателем.

| УСТРОЙСТВО ПЕРЕРАБОТКИ - НИЗКОТЕМПЕРАТУРНОГО ПИРОЛИЗА УГЛЕВОДОРОДОСОДЕРЖАЩИХ ТВЕРДЫХ И ЖИДКИХ БЫТОВЫХ, ПРОМЫШЛЕННЫХ И ЛЕСНЫХ ОТХОДОВ | 2009 |

|

RU2416053C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ БЫТОВОГО МУСОРА ИЛИ ОТХОДОВ И/ИЛИ ОТХОДОВ ОРГАНИЧЕСКИХ МАТЕРИАЛОВ | 1998 |

|

RU2202589C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2582698C1 |

| Установка для утилизации отходов | 2017 |

|

RU2667398C1 |

| Установка быстрого пиролиза для утилизации отходов | 2020 |

|

RU2749755C1 |

| CN 107265821 A, 20.10.2017 | |||

| CN 114195348 A, 18.03.2022. | |||

Авторы

Даты

2024-04-16—Публикация

2023-08-30—Подача