Изобретение относится к технологии переработки отходов и может быть применено в резинотехнической, химической промышленности, топливно-энергетическом комплексе, а также в жилищно-коммунальном хозяйстве для получения топливных и сырьевых ресурсов.

Известны способ и устройство для пиролиза шинного материала (Патент США №6736940 В2, МПК F23G 5/12, опубликован 18 мая 2004 г.).

Устройство содержит реактор для пиролиза и получения углеводородсодержащего газового потока и углеродсодержащего твердого материала. Выход газового потока из реактора пиролиза подключен к сепаратору, который снабжен системой распыления масла, а сама система распыления подключена к охладителю масла и обеспечивает возврат части охлажденного масла обратно в сепаратор для создания масляного облака, в котором происходит контактное промывание и конденсация части газового потока в виде масел.

Выход неконденсируемого газа из сепаратора подключен к шнек-прессу и системе сжигания реактора, в которой сжигают неконденсируемый газ для обеспечения реактора теплом.

Выход реактора по углеродсодержащему твердому материалу подключен к шнек-прессу, давление в котором благодаря вводимой в него части неконденсируемого газа выше, чем в реакторе, что предотвращает попадание воздуха в реактор пиролиза при выгрузке твердого материала.

Недостатками данного устройства являются:

1. Неполное извлечение жидкой фракции (масла) из газового потока, в результате чего теряется (сжигается в виде газа) часть ценных жидких продуктов;

2. Низкое качество углеродсодержащего материала из-за высокого содержания летучих углеводородов, которые материал поглощает из неконденсируемого газа, подаваемого в шнек-пресс, с помощью которого из реактора выводят углеродсодержащий материал;

3. Высокая энергоемкость процесса, обусловленная необходимостью дополнительной обработки (термической) углеродсодержащего твердого материала для удаления летучих углеводородов.

Известна пиролизная печь (Патент РФ №2441053, МПК F23G 5/027, C10B 53/00, опубликован 27.01.2012 г.).

Печь содержит бункер, шнековый пресс, тепловую камеру с горелками на пиролизном газе, где внутри корпуса шнекового механизма расположен под углом к направлению движения сырья отсекатель потока, а выше этого шнека расположены встречно по движению сырья, как правило, больше одного пиролизные шнековые механизмы со своими отсекателями потока, причем привод на каждый шнековый механизм, как правило, от одного мотора с редуктором, и верхние шнековые механизмы имеют присоединенные к ним трубы для удаления пиролизного газа для полезного использования и работы горелок тепловой камеры, а нижний шнековый механизм подачи сырья имеет отверстия для выхода пара в тепловую камеру, а тепловая камера имеет на боковых стенках и под потолком трубы водяного котла для полезного использования тепла от горелок.

Недостатками данной печи являются:

1. Неполное извлечение жидкой фракции (масла) из газового потока, в результате чего теряется (сжигается в горелках тепловой камеры) часть ценных жидких продуктов, и при этом образуются высокие выбросы вредных веществ в окружающую среду, обусловленные невозможностью реализовать в горелках тепловой камеры полное сжигание пиролизных газов с высоким содержанием смол.

2. Низкое качество твердых продуктов пиролиза из-за наличия остаточных углеводородов (летучих продуктов), которые невозможно выделить в процессе сушки, и поэтому необходима дополнительная термическая обработка данных продуктов при высокой температуре порядка 800°C.

3. Высокая энергоемкость процесса, обусловленная тепловыми потерями в процессе, а также необходимостью повышения температуры в печи до 800°C.

Известно устройство для обработки углеродистых материалов при помощи технологии парового термолиза (Заявка на патент США №2016/0083657 A1, дата публикации 24.03.2016).

В конструкцию данного устройства входит специальный загрузочный бункер, используемый для загрузки измельченных углеродистых отходов в реактор. В конструкцию данного устройства также входят: горелка; ящик, в который поступают продукты горения, сепарированные специальным устройством для отсоса отходящих газов и обработанные в газоочистителе; парогенератор, подающий пар в пароперегреватель, используемый для нагрева пара внутри реактора до температуры 200-700°C; выходное отверстие реактора, используемое для стравливания паро- и газообразных продуктов, образующихся в реакторе, в конденсатор, подключенный к сепаратору; резервуар-хранилище, в который поступает отработанная вода после конденсации; устройства, используемые для подачи данной воды в горелку.

Устройство оборудовано специальными механизмами для перемещения неконденсированных газов, полученных после конденсации паро- и газообразных продуктов, образующихся внутри реактора в процессе парового термолиза, в горелку.

Недостатками данного устройства являются:

1. Неполное извлечение жидкой фракции из газообразных продуктов термолиза изношенных шин, в результате чего часть ценной составляющей легкой фракции вместе с отработанной водой поступает в резервуар - хранилище.

2. Низкое качество твердых продуктов пиролиза изношенных шин из-за наличия остаточных углеводородов, которые невозможно выделить в процессе термолиза в реакторе, и поэтому необходима дополнительная термическая обработка данных продуктов при высокой температуре порядка 600-800°C.

3. Высокая энергоемкость процесса, обусловленная большими тепловыми потерями в процессе термолиза шин в реакторе, а также потерями тепла при термической обработке отработанной воды в горелке.

Наиболее близким к предлагаемому изобретению является принятые нами за прототип способ и устройство для паротермической переработки резиновых отходов (Патент Республики Беларусь №13279, МПК C08J 11/00, C10B 53/07, публикация 2010.06.30).

Устройство включает камеру нагрева, в которой размещен реактор, выполненный в виде двух равных частей, заключенных в кожух, размещенных в вертикальной плоскости одна над другой и соединенных последовательно для просыпания отходов из верхней в нижнюю часть, каждая из которых снабжена шнеком и пароперегревателем в виде намотанного по длине кожуха змеевика - трубопровода, вход которого подключен к парогенератору, а выход подключен к кожуху на входе верхней части реактора, камера нагрева со стороны загрузки отходов подключена к выходу камеры сжигания топлива, а своим выходом подключена к парогенератору, верхняя часть реактора соединена патрубком со шнеком загрузки отходов, снабженным бункером с шлюзовым затвором, и с помощью трубопровода подключена к соединенным последовательно трем конденсаторам, выход горючего газа из третьего конденсатора подключен к камере сжигания топлива, а нижняя часть реактора соединена патрубком с бункером выгрузки с шлюзовым водяным затвором, к которому своим входом подключен шнек выгрузки, выход которого подключен ко входу барабанной сушилки, которая на входе с помощью трубопровода подключена к выходу продуктов сгорания из парогенератора, а на выходе подключена последовательно к шнеку выгрузки твердых продуктов и фильтру газоочистки продуктов сгорания, подключенному к дымовой трубе.

Недостатками данного устройства являются:

1. Неполное извлечение с помощью конденсаторов жидкой фракции из газообразных продуктов пиролиза изношенных шин, в результате чего теряется (сжигается в камере сжигания) часть ценной составляющей легкой фракции, а также загрязнение жидкой фракции мелкодисперсной пылью, которая образуется в результате измельчения твердых продуктов при работе шнеков и выносится из реактора в систему конденсации с потоком газообразных продуктов разложения.

2. Низкое качество твердых продуктов пиролиза изношенных шин из-за наличия остаточных углеводородов (летучих продуктов), которые невозможно выделить в процессе сушки, и поэтому необходима дополнительная термическая обработка данных продуктов при высокой температуре порядка 600-800°C.

3. Высокая энергоемкость процесса, обусловленная большими тепловыми потерями в процессе пиролиза шин в реакторе, а также потерями тепла в конденсаторах (тепло отводится с охлаждающей водой).

Задачей предлагаемого изобретения является повышение качества получаемых продуктов из резиновых отходов, а также уменьшение энергетических затрат на процесс переработки.

Поставленная задача решается тем, что в устройстве для переработки резиновых отходов, содержащем камеру нагрева, в которой размещен реактор, снабженный шнеками и пароперегревателем, камеру сжигания топлива, конденсатор, согласно изобретению, реактор снабжен паровой камерой, а пароперегреватель состоит из двух одинаковых элементов, каждый из которых выполнен в виде трех прямых труб, размещенных по углам равностороннего треугольника и соединенных последовательно с помощью трех коллекторов, а на трубы по спирали в виде ребра намотана лента, образующая шнек, первый коллектор установлен в паровой камере и подключен к ней, а второй и третий коллекторы установлены в реакторе, и выход третьего коллектора подключен к реактору, шнеки установлены в реакторе так, что ленты одного шнека при вращении соприкасаются ребром с трубами другого шнека, а камера сжигания топлива выполнена в виде двух жаровых труб с горелками на входе, установленных по осям шнеков и своим выходом подключенных к камере нагрева, а в нижней части по всей длине реактора между шнеками установлена перфорированная труба с заглушенным входом, выход которой подключен к входу конденсатора, а выход газа из конденсатора подключен к жаровым трубам.

Снабжение реактора паровой камерой позволяет с помощью водяного пара (температура подаваемого в паровую камеру водяного пара примерно 100°C) охлаждать узел вращения от перегрева до высокой температуры. В этой зоне при работе горелок достигается максимальная температура, и поэтому без охлаждения весь узел и коллекторы перегреются и выйдут из строя. Следует отметить, что теплота охлаждения полезно используется, т.к. водяной пар перед поступлением в пароперегреватель дополнительно нагревается.

Выполнение пароперегревателя в виде трех прямых труб, размещенных по углам равностороннего треугольника, соединенных последовательно с помощью трех коллекторов, и намотка на трубы по спирали в виде ребра ленты, образующей шнек, обеспечивает (в сравнении с обычными шнеками с центральной трубой, на которую намотана лента) прочность при небольшом весе, что важно, так как в реакторе пароперегреватель нагревается до температуры не менее 400°C. При этом излучение от жаровой трубы к поверхности отходов не перекрывается, а также при вращении трубы пароперегревателя создают конвективное движение парогазовой среды, в результате чего интенсифицируется перенос тепла конвекцией от жаровой трубы к отходам, что снижает время их переработки и, как следствие, снижается расход топлива на процесс переработки отходов.

Пароперегреватель в виде прямых труб позволяет перегревать водяной пар, который поступает из паровой камеры в первый коллектор, а затем пар поступает во второй коллектор, протекает по соединенным последовательно трубам и при высокой температуре выходит из третьего коллектора в реактор.

Шнеки в реакторе вращаются навстречу друг другу, в результате чего резиновые отходы в виде чипсов интенсивно перемешиваются, и таким образом интенсифицируется теплоотдача от стенок камеры нагрева к резиновым отходам. Шнеки в реакторе установлены так, что ленты шнеков заходят друг за друга практически на всю высоту ребра, что при вращении шнеков предотвращает налипание чипсов на ленту шнека, забивание шнека чипсами и прекращение перемещения чипсов по реактору от входа к выходу, т.е. такая установка шнеков в реакторе предотвращает выход оборудования (реактора) из строя из-за забивания шнеков чипсами. Другими словами, такая установка шнеков обеспечивает взаимное очищение каждого шнека от налипающих чипсов, которые при нагревании вначале размягчаются с образованием вязкой и липкой массы.

Выполнение камеры сжигания топлива в виде жаровых труб с горелками на входе обеспечивает полное сжигание неконденсирующихся газов, которые подают из конденсатора в жаровую трубу. Это обусловлено тем, что жаровая труба имеет значительно большую длину, чем длина топочной камеры обычной топки для сжигания топлива. В жаровой трубе не только увеличивается время пребывания газа в зоне высоких температур, но и сам поток газа сильно турбулизируется, в результате чего достигается полное сгорание неконденсирующегося газа. При этом горелка, которая установлена на входе в жаровую трубу, обеспечивает не только сжигание подаваемого в нее топлива, но и зажигание смеси неконденсирующихся газов и воздуха, который подают в жаровую трубу через установленные на входе трубы каналы и шиберы с регулируемым сечением для прохода воздуха. Данные шиберы позволяют устанавливать необходимое для полного сгорания соотношение воздуха и неконденсирующегося газа.

Установка жаровых труб по осям шнеков в реакторе позволяет снизить расход энергии (в сравнении с получением теплоносителя для нагрева реактора в выносной топке) за счет исключения тепловых потерь. При этом обеспечивается интенсивная теплопередача к отходам (чипсам) путем излучения от поверхности жаровых труб. Установленные таким образом жаровые трубы максимально приближены к чипсам, которые перемещаются в реакторе в результате вращения шнеков, что снижает величину поглощения теплового излучения газовой средой реактора и повышает интенсивность передачи тепла непосредственно чипсам. Установка жаровых труб по осям шнеков обеспечивает передачу тепла излучением и конвекцией к трубам пароперегревателя, в результате чего водяной пар, который протекает по трубам, перегревается до температуры 500-600°C, и для этого достаточно длины трех труб, соединенных последовательно с помощью коллекторов. При ином размещении жаровых труб, например над шнеками, существенно снизится теплопередача к трубам, а, значит, возникнет необходимость увеличения длины труб, чтобы обеспечить перегрев водяного пара до заданной температуры. Увеличение длины труб приведет к загромождению реактора и перекрыванию потока излучения от жаровых труб непосредственно к чипсам в реакторе, что приведет к росту необходимого времени полного термолиза чипсов, т.е. снижению производительности реактора и, как следствие, росту энергетических затрат на весь процесс переработки резиновых отходов.

Установление перфорированной трубы в нижней части реактора по всей его длине обеспечивает вывод газов термолиза из реактора и снижение уноса мелких частиц углерода из реактора с потоком выводимых газов. Снижение уноса мелких частиц углеродной пыли из реактора обусловлено тем, что газы термолиза на пути к перфорированной трубе проходят через слой чипсов, который выступает в роли фильтра и задерживает углеродную пыль на собственной поверхности. Это имеет важное значение, так как при вращении шнеков происходит неизбежный размол углеродного остатка с образованием в том числе и мелких микронных частиц углерода, которые с потоком выводимых газов попадают в трубопроводы и систему конденсации, осаждаются в трубопроводах и конденсаторе, в результате чего забивается сечение трубопроводов, возрастает их гидравлическое сопротивление и увеличиваются затраты энергии на перекачку газов термолиза из реактора в систему конденсации. При достаточном времени работы реактора может произойти полное забивание трубопроводов и выход реактора из строя. Попадая в систему конденсации, мелкие частицы углеродной пыли осаждаются на теплообменной поверхности, что увеличивает тепловое сопротивление, снижает производительность конденсатора.

Подключение выхода конденсатора к жаровым трубам позволяет подать неконденсирующийся газ в жаровую трубу для его сжигания и получения тепловой энергии, необходимой для работы реактора.

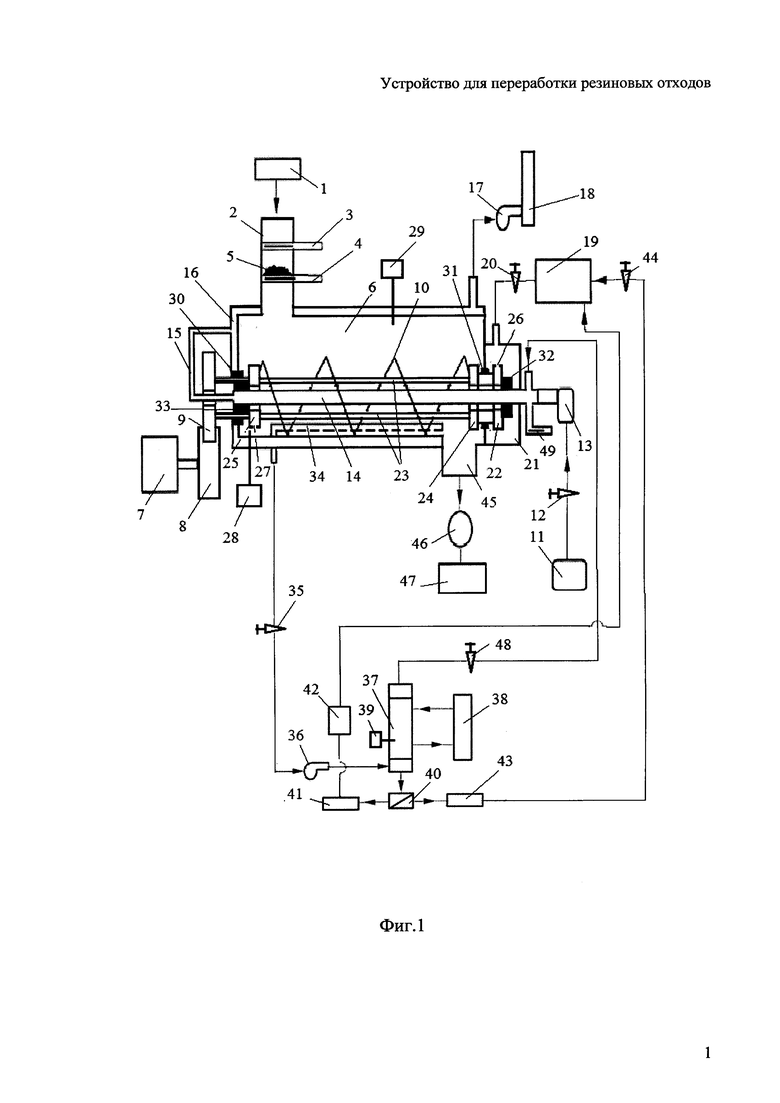

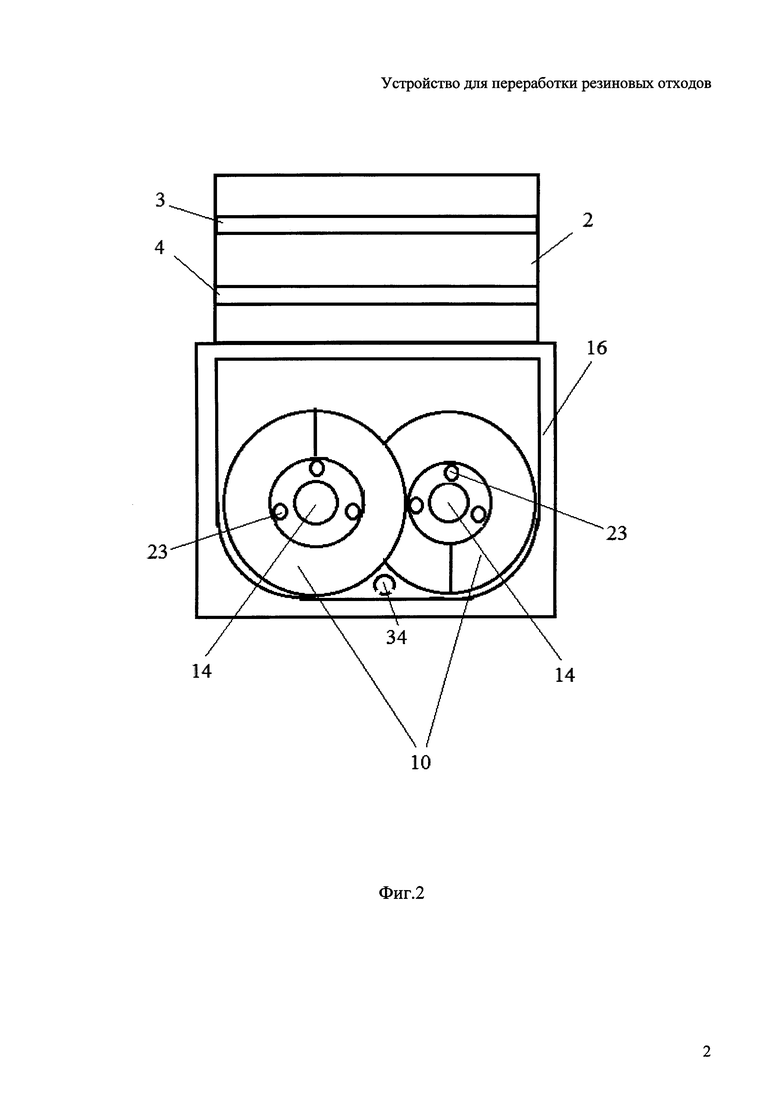

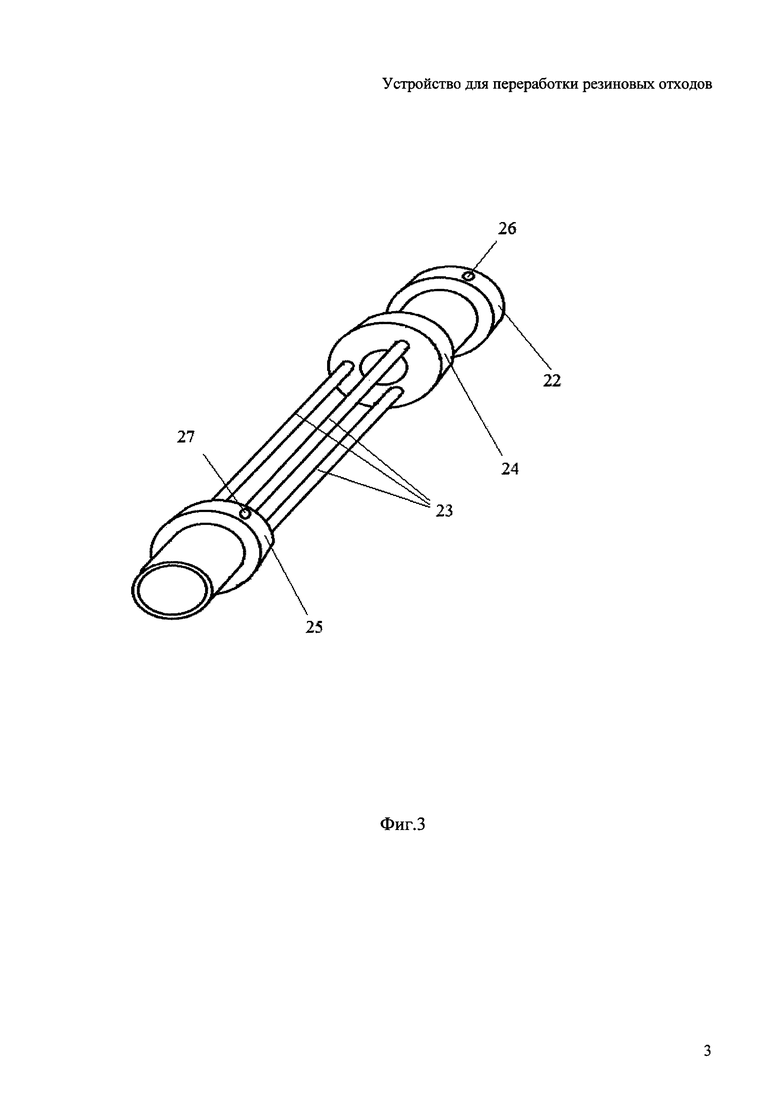

На фиг. 1, 2, 3 приведен общий вид и детали устройства для переработки резиновых отходов.

Устройство содержит накопитель 1, подключенный к бункеру 2, затворы 3 и 4 для измельченных резиновых отходов 5; реактор 6; двигатель 7, подключенный к шестерне 8, которая входит в зацепление с шестерней 9, подключенной к первому шнеку 10, а также в зацепление с шестерней второго шнека; емкость 11, подключенную через кран - регулятор 12 к горелкам 13; жаровые трубы 14, подключенные с помощью трубопровода 15 к камере нагрева 16; дымосос 17, подключенный к дымовой трубе 18; парогенератор 19 с краном 20, подключенным к паровой камере 21; первый коллектор 22, пароперегреватель 23, второй коллектор 24, третий коллектор 25, отверстие для пара 26; отверстие для пара 27, соединенное с реактором 6; двухканальный измерительный прибор 28; датчик температуры 29; высокотемпературные уплотнения 30, 31, 32, 33; перфорированную трубу 34 с краном 35, подключенным с помощью компрессора 36 к конденсатору 37; градирню 38; датчик температуры 39; сепаратор 40; накопитель воды 41, подключенный к фильтру 42; накопитель жидких углеводородов 43; кран 44; выход для твердого остатка 45, подключенный к ротационному дозатору 46; накопитель углеродного остатка 47; кран 48; шиберы 49, подключенные в отдельности к каждой жаровой трубе.

Согласно изобретению устройство работает следующим образом.

Из накопителя 1 в бункер 2 при закрытых затворах 3 и 4 подают измельченные резиновые отходы 5 в виде чипсов. После заполнения бункера 2 открывают затвор 3 и отходы из бункера 2 просыпаются вниз и задерживаются на затворе 4. После этого закрывают затвор 3, открывают затвор 4 и отходы просыпаются в реактор 6. Затем затвор 4 закрывают. Одновременно с помощью двигателя 7 приводят во вращение шестерню 8, входящую в зацепление с шестерней 9, которая подключена к первому шнеку 10, и входящей в зацепление с шестерней второго шнека. Такое подключение шестерней при вращении шестерни 8 приводит к вращению шнеков навстречу друг другу. При этом отходы транспортируются от загрузки к выгрузке. Вращающиеся навстречу друг другу шнеки интенсивно перемешивают отходы и перемещают их, в результате чего интенсифицируется (возрастает) передача тепла к отходам.

Время перемещения отходов по реактору регулируют путем изменения числа оборотов двигателя 7. Одновременно с началом процесса перемещения отходов из емкости 11 через кран-регулятор 12 в горелки 13 (на фиг. 1 показана одна горелка) подают топливо и сжигают его, а продукты сгорания поступают в жаровые трубы 14. Протекая по жаровым трубам 14, продукты сгорания топлива нагревают реактор и выходят по трубопроводу 15, соединяющему обе жаровые трубы, в камеру нагрева 16. Протекая по камере нагрева 16, продукты сгорания дополнительно нагревают реактор, а сами охлаждаются.

С помощью дымососа 17 охлажденные до температуры 200-250°C продукты сгорания из камеры нагрева 16 выводят в дымовую трубу 18. Это позволяет полезно использовать тепло продуктов сгорания, которые выходят из жаровых труб при высокой температуре (500-600°C) как для компенсации тепловых потерь из реактора через его поверхность, так и для поддержания высокой температуры в реакторе. При этом снижается расход топлива за счет полного использования теплоты продуктов сгорания и предотвращается выброс тепловой энергии в окружающую среду, т.е. повышается энергетическая эффективность процесса переработки изношенных шин.

От парогенератора 19 через кран 20 в паровую камеру 21, являющуюся общей для двух жаровых труб, подают насыщенный водяной пар. Снабжение реактора паровой камерой 21 позволяет водяным паром (температура подаваемого в паровую камеру 21 водяного пара примерно 100°C) охлаждать узел вращения, включающий первый коллектор 22 и второй коллектор 24 от перегрева их до высокой температуры. В этой зоне при работе горелок 13 достигается максимальная температура и поэтому без охлаждения коллекторы перегреются и выйдут из строя.

Из паровой камеры 21 через первый коллектор 22 водяной пар поступает в пароперегреватель 23 каждого шнека и протекает по трубам пароперегревателя, соединенным с помощью коллекторов 24 и 25 последовательно. Водяной пар из паровой камеры 21 через отверстие для пара 26 поступает в первый коллектор 22, а затем поступает сначала в первую трубу пароперегревателя 23, проходит по данной трубе в третий коллектор 25, где переходит в другую трубу и протекает по ней в обратном направлении, возвращается во второй коллектор 24 и переходит в третью трубу пароперегревателя, протекает по данной трубе и через отверстие для пара 27 в третьем коллекторе 25 выходит в реактор 6. При движении по трубам водяной пар перегревается до температуры 500-600°C в результате конвективного теплообмена с поверхностью жаровых труб, а также за счет потока тепла излучением от жаровых труб, имеющих высокую температуру, порядка 600-650°C. При этом за счет вращения пароперегревателей вокруг жаровых труб интенсифицируется конвективный перенос тепла к трубам пароперегревателей, а также к резиновым отходам.

Температуру перегрева пара контролируют по показаниям двухканального измерительного прибора 28.

Таким образом, с перегретым водяным паром непосредственно в реактор 6 вводят тепло в области подачи исходных резиновых отходов, имеющих температуру, близкую к температуре окружающей среды (поданные в реактор отходы еще не прогрелись).

Подача перегретого водяного пара в эту область (зону реактора) обеспечивает высокую разность температур между перегретым до 500°C водяным паром и холодными отходами с температурой примерно 30-40°C. А это (высокая разность температур) обеспечивает высокие потоки тепла от пара к отходам путем конвективного переноса тепловой энергии, в результате чего ускоряется нагрев отходов и снижается время их переработки.

Резиновые отходы перемещаются по реактору 6 и нагреваются в результате контакта с горячими стенками реактора, а также путем конвективного теплообмена с подаваемым в реактор водяным паром, путем излучения от жаровых труб и конвективного теплообмена с поверхностью жаровых труб.

Размещение жаровых труб по осям каждого пароперегревателя позволяет приблизить жаровые трубы к поверхности резиновых отходов, что улучшает перенос тепла не только излучением, но и конвекцией. Поскольку в реакторе находится водяной пар и пары углеводородов, которые поглощают тепловое излучение, то для снижения величины этого поглощения необходимо снижать расстояние от жаровых труб до поверхности резиновых отходов. При большом расстоянии от жаровых труб до поверхности отходов значительная часть (зависит от расстояния, которое проходит тепловое излучение) теплового излучения будет поглощаться парогазовой смесью (смесь водяного пара и паров углеводородов), в результате чего парогазовая смесь будет нагреваться до высокой температуры, что приведет к термическому разложению части углеводородов и образованию сажи, т.е. потере ценных углеводородов, а также к повышению вывода тепловой энергии с парогазовой смесью высокой температуры в систему конденсации и необходимости повышать мощность системы конденсации для отвода тепловой энергии, в результате чего возрастают потери тепла и увеличиваются затраты тепловой энергии на процесс переработки отходов.

В процессе нагрева резиновых отходов в реакторе 6 до температуры 300°C начинает протекать термолиз резиновых отходов с выделением газообразных продуктов и твердого углеродного остатка. При этом температуру в реакторе 6 контролируют по показаниям датчика температуры 29 и регулируют путем изменения количества топлива, сжигаемого в горелках 13. Газообразные продукты разложения отходов смешиваются с водяным паром, в результате чего в реакторе 6 образуется парогазовая смесь, и давление в реакторе поднимается выше атмосферного. При этом для исключения выхода парогазовых продуктов из реактора 6 в окружающую среду и обеспечения вращения шнеков 10 установлены высокотемпературные уплотнения 30, 31, 32, 33. Парогазовые продукты через перфорированную трубу 34 и кран 35 с помощью компрессора 36 выводят из реактора 6 в конденсатор 37.

В результате перемещения отходов по реактору под действием шнеков происходит измельчение твердого углеродистого остатка с образованием мелкодисперсной углеродной пыли, которая выходит в реактор. Вывод парогазовой смеси из реактора без очистки парогазовой смеси от пыли приводит к выносу углеродной пыли в трубопроводы и систему конденсации, в результате чего трубопроводы и система конденсации забиваются углеродной пылью. Снижается проходное сечение трубопроводов и повышается давление в реакторе. Забивание углеродной пылью системы конденсации приводит к снижению теплопередачи (слой пыли на поверхности системы конденсации играет роль теплового изолятора) и выходу системы из строя. Размещение перфорированной трубы 34 в нижней части реактора между шнеками позволяет снизить вынос углеродной пыли из реактора. Это происходит потому, что парогазовая смесь отбирается из реактора через перфорацию (отверстия в трубе) из нижней части реактора, куда парогазовая смесь поступает в результате фильтрации через слой отходов, что приводит к оседанию углеродной пыли на кусках отходов.

Выводимые из реактора 6 в конденсатор 37 парогазовые продукты в результате теплообмена с охлаждающей водой, прокачиваемой через кожух конденсатора от градирни 38, охлаждают до температуры конденсации водяного пара, что контролируют по показаниям датчика температуры 39.

В результате охлаждения парогазовых продуктов конденсируется водяной пар и часть паров углеводородов с образованием конденсата, состоящего из воды и жидких углеводородов. Этот конденсат из конденсатора 37 подают в сепаратор 40 и разделяют на воду и жидкие углеводороды. Воду из сепаратора 40 подают в накопитель 41, из которого через фильтр 42 воду возвращают в парогенератор 19 для получения рабочего водяного пара.

Жидкие углеводороды из сепаратора 40 подают в накопитель 43, из которого в нужном количестве часть жидких углеводородов через кран 44 подают в парогенератор 19 и сжигают, а энергию используют для получения рабочего водяного пара.

Твердый углеродный остаток через выход 45 с помощью ротационного дозатора 46 выводят из реактора 6 и подают в накопитель 47, где охлаждают до температуры окружающей среды путем выдержки в накопителе.

Неконденсирующиеся пары углеводородов из конденсатора 37 через кран 48 подают в жаровые трубы, а через шиберы 49, установленные на каждой жаровой трубе одновременно с подачей неконденсирующихся газов подают воздух, регулируя его количество степенью открытия шибера. Воздух в жаровые трубы засасывается через шиберы, поскольку работает дымосос 17 и создает разрежение в жаровых трубах. В результате смешивания воздуха и неконденсирующихся газов образуется горючая смесь, которая воспламеняется под действием пламени горелок и сгорает. Сжигание неконденсирующихся газов позволяет получить дополнительную энергию для нагрева реактора и снизить расход топлива, подаваемого в горелки. Это позволяет повысить энергетическую эффективность процесса переработки и предотвратить выброс неконденсирующихся газов в окружающую среду.

Изобретение иллюстрируется следующими примерами.

Пример 1

Из накопителя 1 в бункер 2 при закрытых затворах 3 и 4 подают измельченные резиновые отходы 5 в виде чипсов с расходом 1000 к/ч. Для этого в бункер 2 порционно подают 100 кг отходов, открывают затвор 3, и отходы из бункера 2 просыпаются вниз и задерживаются на затворе 4. После этого закрывают затвор 3, открывают затвор 4, и отходы просыпаются в реактор 6. Затем затвор 4 закрывают. Таким образом, частота загрузки порций составляет 10 раз в час. Одновременно с помощью двигателя 7 приводят во вращение шестерню 8 со скоростью 10 об/мин, входящую в зацепление с шестерней 9, которая подключена к первому шнеку 10, и входящей в зацепление с шестерней второго шнека. Такое подключение шестерней при вращении шестерни 8 приводит к вращению шнеков навстречу друг другу со скоростью 10 об/мин. В результате отходы транспортируются от загрузки к выгрузке в течение 15 минут. Такое время нахождения отходов в реакторе необходимо для полного их термического разложения. Вращающиеся навстречу друг другу шнеки интенсивно перемешивают отходы и перемещают их, в результате чего интенсифицируется (возрастает) передача тепла к отходам.

Время перемещения отходов по реактору регулируют путем изменения числа оборотов двигателя 7 и устанавливают 10 об/мин. Одновременно с началом процесса перемещения отходов из емкости 11 через кран-регулятор 12 в горелки 13 (на фиг. 1 показана одна горелка) подают топливо и сжигают его. Топливо подают в каждую горелку с расходом 40 кг/ч, что при удельной теплоте сгорания топлива 40000 кДж/кг обеспечивает мощность каждой горелки 440 кВт, т.е. общая тепловая мощность, подводимая в реактор 6, при работе двух горелок составляет 880 кВт. Именно такая мощность необходима с учетом КПД реактора 40% для переработки 1000 кг/ч резиновых отходов.

Продукты сгорания, образующиеся при сжигании 40 кг/ч топлива, с расходом 720 кг/ч и при температуре Т=900°C поступают в каждую жаровую трубу 14. Таким образом, в две жаровые трубы поступают продукты сгорания с суммарным расходом 1420 кг/ч. Протекая по жаровым трубам 14, продукты сгорания топлива нагревают реактор и выходят по трубопроводу 15, соединяющему обе жаровые трубы, в камеру нагрева 16. Протекая по камере нагрева 16, продукты сгорания дополнительно нагревают реактор, а сами охлаждаются.

С помощью дымососа 17 охлажденные до температуры 200-250°C продукты сгорания из камеры нагрева 16 выводят в дымовую трубу 18. Это позволяет полезно использовать тепло продуктов сгорания, которые выходят из жаровых труб при высокой температуре (500-600°C), как для компенсации тепловых потерь из реактора через его поверхность, так и для поддержания высокой температуры в реакторе. При этом снижается расход топлива за счет полного использования теплоты продуктов сгорания и предотвращается выброс тепловой энергии в окружающую среду, т.е. повышается энергетическая эффективность процесса переработки изношенных шин.

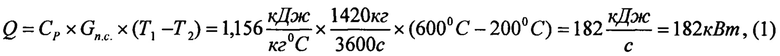

При охлаждении продуктов сгорания в камере нагрева выделяется следующее количество теплоты:

где Q - количество тепла, передаваемое реактору при охлаждении продуктов сгорания, кДж/с;

- расход продуктов сгорания, 1420 кг/ч;

- расход продуктов сгорания, 1420 кг/ч;

CP - удельная теплоемкость продуктов сгорания, 1,156 кДж/кг °C;

T1 - температура продуктов сгорания на входе в камеру нагрева, 600°C;

Т2 - температура продуктов сгорания на выходе из камеры нагрева, 200°C.

При этом принято, что средняя теплоемкость продуктов сгорания в диапазоне от 200°C до 600°C равна CP=0,5(С200+С6000)=0,5(1,097+1,214)=1,156 кДж/кг °C (см. таблицу 6. Физические свойства дымовых газов. В.П. Исаченко, В.А. Осипова, А.С. Сукомел.- Теплопередача. - М.: Энергоатомиздат, 1981, с. 404).

Полезное использование тепла в количестве 182 кВт позволяет экономить 16,4 кг/ч жидкого топлива.

От парогенератора 19 через кран 20 в паровую камеру 21, являющуюся общей для двух жаровых труб, с расходом 300 кг/ч подают насыщенный водяной пар при температуре 110°C.

Из паровой камеры 21 через первый коллектор 22 водяной пар с расходом 150 кг/ч поступает в пароперегреватель 23 каждого шнека и протекает по трубам пароперегревателя, соединенным с помощью второго коллектора 24 и третьего коллектора 25 последовательно. Водяной пар из паровой камеры 21 через отверстие для пара 26 поступает в коллектор 22, а затем из первого коллектора 22 поступает во второй коллектор 24 в первую трубу пароперегревателя 23, проходит по данной трубе в третий коллектор 25, где переходит в другую трубу и протекает по ней в обратном направлении, возвращается во второй коллектор 24 и переходит в третью трубу пароперегревателя, протекает по данной трубе и через отверстие для пара 27 в третьем коллекторе 25 выходит в реактор 6. При движении по трубам водяной пар перегревается до температуры Т=500°C в результате конвективного теплообмена с поверхностью жаровых труб, а также за счет потока тепла излучением от жаровых труб, имеющих высокую температуру. При этом за счет вращения пароперегревателей вокруг жаровых труб интенсифицируется конвективный перенос тепла к трубам пароперегревателей, а также к резиновым отходам.

Температуру перегрева пара контролируют по показаниям двухканального измерительного прибора 28. Регулируют температуру перегрева водяного пара как расходом пара (увеличивают расход при росте температуры пара и снижают расход при снижении температуры), так и количеством топлива, сжигаемого в горелках 13.

Таким образом, с перегретым водяным паром непосредственно в реактор 6 вводят тепло в области подачи исходных резиновых отходов, имеющих температуру, близкую к температуре окружающей среды (поданные в реактор отходы еще не прогрелись).

Подача перегретого водяного пара в эту область (зону реактора) обеспечивает высокую разность температур между перегретым до 500°C водяным паром и холодными отходами с температурой примерно 30-40°C. А это (высокая разность температур) обеспечивает высокие потоки тепла от пара к отходам путем конвективного переноса тепловой энергии, в результате чего ускоряется нагрев отходов и снижается время их переработки.

Резиновые отходы перемещаются по реактору 6 и нагреваются в результате контакта с горячими стенками реактора, а также путем конвективного теплообмена с подаваемым в реактор водяным паром путем излучения от жаровых труб и конвективного теплообмена с поверхности жаровых труб.

В процессе нагрева резиновых отходов в реакторе 6 до температуры 300°C начинает протекать термолиз резиновых отходов с выделением газообразных продуктов и твердого углеродного остатка. При этом температуру в реакторе 6 контролируют по показаниям датчика температуры 29 и регулируют путем изменения количества топлива, сжигаемого в горелках 13.

В нашем случае при термолизе резиновых отходов образуется 40% газообразных продуктов в виде паров углеводородов (400 кг/ч) и 60% углеродного остатка (600 кг/ч).

Газообразные продукты разложения отходов смешиваются с водяным паром, в результате чего в реакторе 6 образуется парогазовая смесь в количестве 400 кг/ч + 300 кг/ч=700 кг/ч и давление в реакторе поднимается выше атмосферного. При этом для исключения выхода парогазовых продуктов из реактора 6 в окружающую среду и обеспечения вращения шнеков 10 установлены высокотемпературные уплотнения 30, 31, 32, 33. Парогазовые продукты через перфорированную трубу 34 и кран 35 с помощью компрессора 36 с расходом 700 кг/ч выводят из реактора 6 в конденсатор 37.

Выводимые из реактора 6 в конденсатор 37 парогазовые продукты в результате теплообмена с охлаждающей водой, прокачиваемой через кожух конденсатора от градирни 38, охлаждают до температуры конденсации водяного пара T=100°C, что контролируют по показаниям датчика температуры 39.

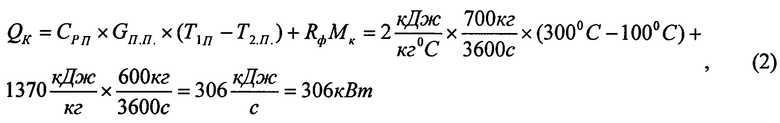

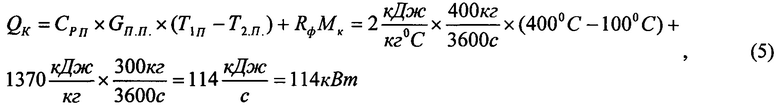

При охлаждении 700 кг/ч парогазовых продуктов от T=300°C до Т=100°C необходимо в конденсаторе 37 отводить следующее количество тепла:

где QК - теплота охлаждения и конденсации;

СР.П. - удельная теплоемкость парогазовых продуктов, 2 кДж/кг °C;

GП.П. - расход парогазовых продуктов, 700 кг/ч;

RФ - средняя теплота конденсации водяного пара и парогазовых продуктов, 1370 кДж/кг;

Т1П - температура продуктов на входе в конденсатор, 300°С;

Т2П - температура конденсации, 100°C.

МК - количество конденсирующихся продуктов, 600 кг/ч.

В результате охлаждения парогазовых продуктов конденсируется водяной пар в количестве 300 кг/ч и часть паров углеводородов в количестве 300 кг/ч с образованием конденсата в количестве 300 кг/ч + 300 кг/ч=600 кг/ч, состоящего из воды и жидких углеводородов.

Таким образом, тепловая мощность градирни 38 должна составлять не менее 310 кВт для охлаждения и конденсации парогазовых продуктов.

Этот конденсат из конденсатора 37 с расходом 600 кг/ч подают в сепаратор 40 и разделяют на воду и жидкие углеводороды. Воду из сепаратора 40 с расходом 300 кг/ч подают в накопитель 41, из которого через фильтр 42 воду возвращают в парогенератор 19 для получения рабочего водяного пара.

Жидкие углеводороды из сепаратора 40 с расходом 300 кг/ч подают в накопитель 43, из которого часть жидких углеводородов с расходом 30 кг/ч через кран 44 подают в парогенератор 19 и сжигают, а энергию используют для получения рабочего водяного пара.

Твердый углеродный остаток через выход 45 с помощью ротационного дозатора 46 с расходом 600 кг/ч выводят из реактора 6 и подают в накопитель 47, где охлаждают до температуры окружающей среды путем выдержки в накопителе.

Неконденсирующиеся пары углеводородов из конденсатора 37 через кран 48 с расходом 100 кг/ч подают в жаровые трубы 14, а через шиберы 49, установленные на каждой жаровой трубе одновременно с подачей неконденсирующихся газов подают воздух с расходом 1600 кг/ч, регулируя его количество степенью открытия шибера. Воздух в жаровые трубы засасывается через шиберы, поскольку работает дымосос 17 и создает разрежение в жаровых трубах. В результате смешивания воздуха и неконденсирующихся газов образуется горючая смесь, которая воспламеняется под действием пламени горелок и сгорает.

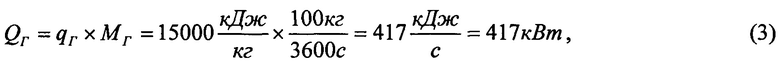

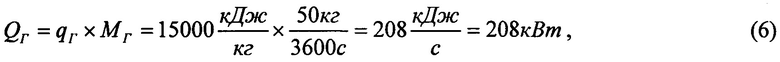

Сжигание неконденсирующихся газов позволяет получить дополнительную энергию для нагрева реактора и снизить расход топлива, подаваемого в горелки. Количество этой энергии следующее:

где QГ - количество тепла, выделяющее при сжигании неконденсирующихся газов;

qГ - удельная теплота сгорания газов, 15000 кДж/кг;

МГ - количество сжигаемых газов, 100 кг/ч.

Сжигание неконденсирующихся газов позволяет экономить жидкое топливо в количестве 38 кг/ч. Поэтому количество подаваемого топлива из емкости 11 в горелки 13 снижают с 80 кг/ч до 42 кг/ч, т.е. подают в каждую горелку вместо 40 кг/ч по 21 кг/ч.

Пример 2

Из накопителя 1 в бункер 2 при закрытых затворах 3 и 4 подают измельченные резиновые отходы 5 в виде чипсов с расходом 500 к/ч. Для этого в бункер 2 порционно подают 50 кг отходов, открывают затвор 3, и отходы из бункера 2 просыпаются вниз и задерживаются на затворе 4. После этого закрывают затвор 3, открывают затвор 4, и отходы просыпаются в реактор 6. Затем затвор 4 закрывают. Таким образом, частота загрузки порций составляет 10 раз в час. Одновременно с помощью двигателя 7 приводят во вращение шестерню 8 со скоростью 5 об/мин, входящую в зацепление с шестерней 9, которая подключена к первому шнеку 10, и входящей в зацепление с шестерней второго шнека. Такое подключение шестерней при вращении шестерни 8 приводит к вращению шнеков навстречу друг другу со скоростью 5 об/мин. В результате отходы транспортируются от загрузки к выгрузке в течение 15 минут. Такое время нахождения отходов в реакторе необходимо для полного их термического разложения. Вращающиеся навстречу друг другу шнеки интенсивно перемешивают отходы и перемещают их, в результате чего интенсифицируется (возрастает) передача тепла к отходам.

Время перемещения отходов по реактору регулируют путем изменения числа оборотов двигателя 7 и устанавливают 5 об/мин. Одновременно с началом процесса перемещения отходов из емкости 11 через кран - регулятор 12 в горелки 13 (на фиг. 1 показана одна горелка) подают топливо и сжигают его. Топливо подают в каждую горелку с расходом 20 кг/ч, что при удельной теплоте сгорания топлива 40000 кДж/кг обеспечивает мощность каждой горелки 220 кВт, т.е. общая тепловая мощность, подводимая в реактор 6, при работе двух горелок составляет 440 кВт. Именно такая мощность необходима с учетом КПД реактора 40% для переработки 500 кг/ч резиновых отходов.

Продукты сгорания, образующиеся при сжигании 20 кг/ч топлива, с расходом 360 кг/ч и при температуре Т=850°С поступают в каждую жаровую трубу 14. Таким образом, в две жаровые трубы поступают продукты сгорания с суммарным расходом 720 кг/ч. Протекая по жаровым трубам 14, продукты сгорания топлива нагревают реактор и выходят по трубопроводу 15, соединяющему обе жаровые трубы, в камеру нагрева 16. Протекая по камере нагрева 16, продукты сгорания дополнительно нагревают реактор, а сами охлаждаются. С помощью дымососа 17 охлажденные до температуры 250°С продукты сгорания из камеры нагрева 16 выводят в дымовую трубу 18. Это позволяет полезно использовать тепло продуктов сгорания, которые выходят из жаровых труб в камеру нагрева при высокой температуре (500°С) как для компенсации тепловых потерь из реактора через его поверхность, так и для поддержания высокой температуры в реакторе. При этом снижается расход топлива за счет полного использования теплоты продуктов сгорания и предотвращается выброс тепловой энергии в окружающую среду, т.е. повышается энергетическая эффективность процесса переработки изношенных шин.

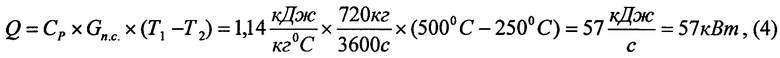

При охлаждении продуктов сгорания в камере нагрева выделяется следующее количество теплоты:

где Q - количество тепла, передаваемое реактору при охлаждении продуктов сгорания, кДж/с;

- расход продуктов сгорания, 720 кг/ч;

- расход продуктов сгорания, 720 кг/ч;

CP - удельная теплоемкость продуктов сгорания, 1,14 кДж/кг °C;

Т1 - температура продуктов сгорания на входе в камеру нагрева, 500°C;

Т2 - температура продуктов сгорания на выходе из камеры нагрева, 250°C.

При этом принято, что средняя теплоемкость продуктов сгорания в диапазоне от 250°C до 500°C равна СР=0,5(C250+C500)=0,5 (1,10+1,18)=1,14 кДж/кг °C (см. таблицу 6. Физические свойства дымовых газов. В.П. Исаченко, В.А. Осипова, А.С. Сукомел.- Теплопередача. - М.: Энергоатомиздат, 1981, с. 404).

Полезное использование тепла в количестве 57 кВт позволяет экономить 5,1 кг/ч жидкого топлива.

От парогенератора 19 через кран 20 в паровую камеру 21, являющуюся общей для двух жаровых труб, с расходом 150 кг/ч подают насыщенный водяной пар при температуре 100°C.

Из паровой камеры 21 через первый коллектор 22 водяной пар с расходом 75 кг/ч поступает во второй коллектор 24, а затем в пароперегреватель 23 каждого шнека и протекает по трубам пароперегревателя, которые соединены с помощью второго коллектора 24 и третьего коллектора 25 последовательно.

Водяной пар из паровой камеры 21 через отверстие для пара 26 поступает в первый коллектор 22, из которого поступает во второй коллектор 24, в первую трубу пароперегревателя 23, проходит по данной трубе в коллектор третий 25, где переходит в другую трубу и протекает по ней в обратном направлении, возвращается во второй коллектор 24 и переходит в третью трубу пароперегревателя, протекает по данной трубе и через отверстие для пара 27 в третьем коллекторе 25 выходит в реактор 6. При движении по трубам водяной пар перегревается до температуры Т=600°C в результате конвективного теплообмена с поверхностью жаровых труб, а также за счет потока тепла излучением от жаровых труб, имеющих высокую температуру. При этом за счет вращения пароперегревателей вокруг жаровых труб интенсифицируется конвективный перенос тепла к трубам пароперегревателей, а также к резиновым отходам.

Температуру перегрева пара контролируют по показаниям двухканального измерительного прибора 28. Регулируют температуру перегрева водяного пара как расходом пара (увеличивают расход при росте температуры пара и снижают расход при снижении температуры), так и количеством топлива, сжигаемого в горелках 13.

Таким образом, с перегретым водяным паром непосредственно в реактор 6 вводят тепло в области подачи исходных резиновых отходов, имеющих температуру, близкую к температуре окружающей среды (поданные в реактор отходы еще не прогрелись).

Подача перегретого водяного пара в эту область (зону реактора) обеспечивает высокую разность температур между перегретым до 600°C водяным паром и холодными отходами с температурой примерно 30-40°C. А это (высокая разность температур) обеспечивает высокие потоки тепла от пара к отходам путем конвективного переноса тепловой энергии, в результате чего ускоряется нагрев отходов и снижается время их переработки.

Резиновые отходы перемещаются по реактору 6 и нагреваются в результате контакта с горячими стенками реактора, а также путем конвективного теплообмена с подаваемым в реактор водяным паром путем излучения от жаровых труб и конвективного теплообмена с поверхности жаровых труб.

В процессе нагрева резиновых отходов в реакторе 6 до температуры 400°C начинает протекать термолиз резиновых отходов с выделением газообразных продуктов и твердого углеродного остатка. При этом температуру в реакторе 6 контролируют по показаниям датчика температуры 29 и регулируют путем изменения количества топлива, сжигаемого в горелках 13.

В нашем случае при термолизе резиновых отходов образуется 50% газообразных продуктов в виде паров углеводородов (250 кг/ч) и 50% углеродного остатка (250 кг/ч).

Газообразные продукты разложения отходов смешиваются с водяным паром, в результате чего в реакторе 6 образуется парогазовая смесь в количестве 250 кг/ч + 150 кг/ч=400 кг/ч и давление в реакторе поднимается выше атмосферного. При этом для исключения выхода парогазовых продуктов из реактора 6 в окружающую среду и обеспечения вращения шнеков 10 установлены высокотемпературные уплотнения 30, 31, 32, 33. Парогазовые продукты через перфорированную трубу 34 и кран 35 с помощью компрессора 36 с расходом 400 кг/ч выводят из реактора 6 в конденсатор 37.

Выводимые из реактора 6 в конденсатор 37 парогазовые продукты в результате теплообмена с охлаждающей водой, прокачиваемой через кожух конденсатора от градирни 38, охлаждают до температуры конденсации водяного пара Т=100°C, что контролируют по показаниям датчика температуры 39.

При охлаждении 400 кг/ч парогазовых продуктов от Т=400°C до Т=100°C необходимо в конденсаторе 37 отводить следующее количество тепла:

где QК - теплота охлаждения и конденсации;

СР.П. - удельная теплоемкость парогазовых продуктов, 2 кДж/кг °C;

GП.П. - расход парогазовых продуктов, 400 кг/ч;

RФ - средняя теплота конденсации водяного пара и парогазовых продуктов, 1370 кДж/кг;

Т1П - температура продуктов на входе в конденсатор, 400°C;

Т2П - температура конденсации, 100°C.

В результате охлаждения парогазовых продуктов конденсируется водяной пар в количестве 150 кг/ч и часть паров углеводородов в количестве 200 кг/ч с образованием конденсата в количестве 150 кг/ч + 200 кг/ч=350 кг/ч, состоящего из воды и жидких углеводородов.

Таким образом, тепловая мощность градирни 38 должна составлять не менее 114 кВт для охлаждения и конденсации парогазовых продуктов.

Этот конденсат из конденсатора 37 с расходом 350 кг/ч подают в сепаратор 40 и разделяют на воду и жидкие углеводороды. Воду из сепаратора 40 с расходом 150 кг/ч подают в накопитель 41, из которого через фильтр 42 воду возвращают в парогенератор 19 для получения рабочего водяного пара.

Жидкие углеводороды из сепаратора 40 с расходом 200 кг/ч подают в накопитель 43, из которого часть жидких углеводородов с расходом 15 кг/ч через кран 44 подают в парогенератор 19 и сжигают, а энергию используют для получения рабочего водяного пара.

Твердый углеродный остаток через выход 45 с помощью ротационного дозатора 46 с расходом 250 кг/ч выводят из реактора 6 и подают в накопитель 47, где охлаждают до температуры окружающей среды путем выдержки в накопителе.

Неконденсирующиеся пары углеводородов из конденсатора 37 через кран 48 с расходом 50 кг/ч подают в жаровые трубы, а через шиберы 49, установленные на каждой жаровой трубе, одновременно с подачей неконденсирующихся газов подают воздух с расходом 800 кг/ч, регулируя его количество степенью открытия шибера. Воздух в жаровые трубы засасывается через шиберы, поскольку работает дымосос 17 и создает разрежение в жаровых трубах. В результате смешивания воздуха и неконденсирующихся газов образуется горючая смесь, которая воспламеняется под действием пламени горелок и сгорает.

Сжигание неконденсирующихся газов позволяет получить дополнительную энергию для нагрева реактора и снизить расход топлива, подаваемого в горелки. Количество этой энергии следующее:

где QГ - количество тепла, выделяющее при сжигании неконденсирующихся газов;

qГ - удельная теплота сгорания газов, 15000 кДж/кг;

MГ - количество сжигаемых газов, 50 кг/ч.

Сжигание 50 кг/ч неконденсирующихся газов позволяет экономить жидкое топливо в количестве 19 кг/ч. Поэтому количество подаваемого топлива из емкости 11 в горелки 13 снижают с 40 кг/ч до 22 кг/ч, т.е. подают в каждую горелку вместо 20 кг/ч по 11 кг/ч.

Заявленное устройство для переработки резиновых отходов отличается от известных улучшенными показателями по энергетическим затратам, выбросам в окружающую среду и качеству получаемых продуктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки резиносодержащих отходов | 2017 |

|

RU2659247C1 |

| Устройство для переработки резиновых отходов | 2016 |

|

RU2632293C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ ИЗ РЕЗИНОВЫХ ОТХОДОВ | 2011 |

|

RU2495066C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2013 |

|

RU2543619C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ САЖИ ИЗ РЕЗИНОВЫХ ОТХОДОВ | 2011 |

|

RU2494128C2 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2012 |

|

RU2502596C2 |

| Устройство для переработки нефтяных отходов | 2016 |

|

RU2627784C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОТХОДОВ | 2014 |

|

RU2566407C9 |

| СПОСОБ И УСТРОЙСТВО ПОЛУЧЕНИЯ САЖИ ИЗ РЕЗИНОВЫХ ОТХОДОВ | 2012 |

|

RU2602147C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОТХОДОВ | 2014 |

|

RU2574411C1 |

Изобретение относится к устройству для переработки резиновых отходов. Техническим результатом является уменьшение энергетических затрат на процесс переработки и повышение качества получаемых продуктов из резиновых отходов. Технический результат достигается устройством для переработки резиновых отходов, содержащим камеру нагрева, в которой размещен реактор, снабженный шнеками и пароперегревателем, камеру сжигания топлива, конденсатор. При этом реактор снабжен паровой камерой, а пароперегреватель состоит из двух одинаковых элементов, каждый из которых выполнен в виде трех прямых труб, размещенных по углам равностороннего треугольника и соединенных последовательно с помощью трех коллекторов. На трубы по спирали в виде ребра намотана лента, образующая шнек. Первый коллектор установлен в паровой камере и подключен к ней, а второй и третий коллекторы установлены в реакторе и выход третьего коллектора подключен к реактору. Шнеки установлены в реакторе так, что ленты одного шнека при вращении соприкасаются ребром с трубами другого шнека. Камера сжигания топлива выполнена в виде двух жаровых труб с горелками на входе, установленных по осям шнеков и своим выходом подключенных к камере нагрева. В нижней части по всей длине реактора между шнеками установлена перфорированная труба с заглушенным входом, выход которой подключен к входу конденсатора, а выход газа из конденсатора подключен к жаровым трубам. 3 ил., 2 пр.

Устройство для переработки резиновых отходов, содержащее камеру нагрева, в которой размещен реактор, снабженный шнеками и пароперегревателем, камеру сжигания топлива, конденсатор, отличающееся тем, что реактор снабжен паровой камерой, а пароперегреватель состоит из двух одинаковых элементов, каждый из которых выполнен в виде трех прямых труб, размещенных по углам равностороннего треугольника и соединенных последовательно с помощью трех коллекторов, а на трубы по спирали в виде ребра намотана лента, образующая шнек, первый коллектор установлен в паровой камере и подключен к ней, а второй и третий коллекторы установлены в реакторе и выход третьего коллектора подключен к реактору, шнеки установлены в реакторе так, что ленты одного шнека при вращении соприкасаются ребром с трубами другого шнека, а камера сжигания топлива выполнена в виде двух жаровых труб с горелками на входе, установленных по осям шнеков и своим выходом подключенных к камере нагрева, а в нижней части по всей длине реактора между шнеками установлена перфорированная труба с заглушенным входом, выход которой подключен к входу конденсатора, а выход газа из конденсатора подключен к жаровым трубам.

| Устройство для измерения вращающего момента | 1928 |

|

SU13279A1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2002 |

|

RU2245247C2 |

| US 20160045841 A1, 18.02.2016 | |||

| Устройство для уплотнения строительных материалов | 1984 |

|

SU1201389A1 |

| US 5057189 A1, 15.10.1991. | |||

Авторы

Даты

2017-10-10—Публикация

2016-11-23—Подача