Изобретение относится к области транспортного судостроения, а именно к конструкциям грузовых танков газовозов и предназначено для транспортировки и временного хранения сжиженного природного газа.

Известна, например, конструкция герметичной стенки и резервуар, оснащенный данной конструкцией [патент RU 2282101 С2, МПК F17C 3/04 (2006.01), опубл. 20.08.2006 Бюл. №23], содержащий по меньшей мере одну непроницаемую пластину, оснащенную в свою очередь, по меньшей мере первой серией волн и второй серией волн, направления которых пересекаются под прямым углом, и обращенную во внутреннее пространство данного резервуара. При этом данная непроницаемая пластина прочно прикреплена к последующим под ней слоям, выполняющим роль термоизоляции, и которые опираются на корпус судна. Также данный резервуар содержит по меньшей мере одно ребро жесткости, выполненное по меньшей мере на одной волне серии, на ее участке, заключенном между двумя последовательными пересечениями с волнами другой серии. Недостаток этой конструкции заключается в повышенной сложности ее изготовления, сложности монтажа и, соответственно, повышенной стоимости по той причине, что волнообразная поверхность таких пластин требует соответствующей профилирующей технологической оснастки для получения волнообразной формы. А последующее закрепление этих пластин, имеющих сложную кривизну на сварку, требует их состыковки с применением той же технологической оснастки. Очевидно, что процесс монтажа такой конструкции является достаточно продолжительным, что приводит к еще большему увеличению строительной стоимости газовоза, связанной с оплатой труда рабочих. При этом во внутреннем слое герметичной стенки неизбежно возникают остаточные напряжения и пластические деформации, отрицательно влияющие на ее прочность при дополнительных нагрузках во время эксплуатации. Следует отметить, что в известных вариантах исполнения волнообразных пластин герметичной стенки, они не способны обеспечить достаточно прочную долговечную конструкцию, способную противостоять комбинации динамических нагрузок от качки судна на волнении и от давления жидкого груза (сжиженного природного газа (СПГ)) со свободной поверхностью на стенки резервуара при его расплескивании (слошинге), что является существенным недостатком данного изобретения. Кроме того, такая конструкция герметичной стенки не способна без существенных разрушений и потери герметичности танка воспринимать воздействия от аварийного столкновения с другими судами или сооружениями, что также является ее недостатком.

Известен резервуар, выполненный в виде мембранной грузовой емкости [патент RU 2522691 С2, МПК В63В 25/16 (2006.01), F17C 3/02 (2006.01), B21D 51/24 (2006.01), B65D 90/02 (2006.01), G21C 13/087 (2006.01), опубл. 20.07.2014 Бюл. №20], содержащий структурированную термоизолированную многослойную оболочку, закрепленную на несущей конструкции транспортного судна или на данной емкости. При этом находящийся в контакте с перевозимым или хранящимся СПГ слой является металлическим, герметичным, и выполнен в виде зигзагообразной гофрированной (волнообразной) структуры, заполненной с внешней стороны заполнителем пористым синтетическим материалом или пастой на основе рубленного стекловолокна и связующего.

Известный резервуар обладает рядом эксплуатационных и конструктивных недостатков. Во-первых, ему свойственны такие же недостатки, как и резервуару по описанному выше патенту RU 2282101: повышенная сложность изготовления и монтажа, достаточно высокая его строительная стоимость, неизбежное возникновение пластических напряжений и деформаций гофрированной структуры, обусловленной ограниченной ее прочностью, вызванных качкой и слошингом в процессе эксплуатации судна. Во-вторых, общим конструктивным недостатком резервуаров (грузовых емкостей), состоящих из нескольких теплоизолирующих слоев (барьеров) и герметично закрытых снаружи тонкими (толщиной менее 1,5 мм) металлическими гофрированными или плоскими мембранами, является низкая механическая прочность их первичного (мембранного) и вторичного (расположенного под ним) герметичных слоев (барьеров). Поэтому вследствие гидродинамических воздействий - явления слошинга в резервуарах (т.е. биения СПГ о боковые стенки резервуара во время транспортировки при качке судна), волновых и ледовых воздействий на корпус судна, аварийных столкновениях газовоза с другими судами или навигационными препятствиями, а также вследствие перепадов температур в процессе заполнения или опорожнения грузовой емкости сжиженным природным газом, продолжительность эксплуатационного периода таких емкостей оказывается достаточно ограниченной, а средний возраст мирового флота для перевозки СПГ, как известно, не превышает 9 лет. При этом продолжительные многократно повторяющиеся (циклические) знакопеременные механические нагрузки, действующие на многослойную оболочку резервуара с внешней стороны (т.е. со стороны корпуса судна, обусловленные ударами волн и ледовых воздействий на корпус судна, вибрацией и изгибанием последнего) и с внутренней стороны, обусловленные динамическими нагрузками от волнообразования СПГ в частично заполненных танках, приводят к ускоренной усталости материалов ее слоев, а также к снижению их прочности и долговечности. Результатом снижения этих характеристик является, как известно, появление усталостных трещин в слоях оболочки, их разрушение и последующая потеря герметичности резервуара.

Усталость материала - деградация его механических свойств в результате постепенного накопления в нем повреждений под действием переменных (часто циклических) напряжений с образованием и развитием трещин, что обуславливает его разрушение за определенное время.

Присущие данной многослойной оболочке вышеперечисленные недостатки обусловлены следующими факторами:

- наличием интенсивного гидродинамического воздействия СПГ на боковые и потолочные поверхности резервуара при слошинге;

- глубоким пластическим деформированием листов первичного мембранного слоя (барьера) при его изготовлении, связанным с необходимостью (для достижения требуемой формы изделия) образования в нем больших остаточных деформаций и напряжений, вызванных локальным растяжением и сжатием, которые весьма негативно сказываются в дальнейшем на статической и усталостной прочности этого барьера;

- появлением значительных локальных напряжений в зонах глубокого пластического деформирования при статических и динамических внешних воздействиях со стороны перевозимой (хранимой) жидкости (СПГ), а также при температурных воздействиях, связанных с заполнением и опорожнением грузовой емкости этой жидкостью (СПГ);

- наличием относительно жестких конструкций теплоизоляции в виде ящиков с заполнителем, смещаемых друг относительно друга при аварийном повреждении корпуса судна и не препятствующих развитию такого повреждения. Подобное смещение способно привести к нарушению герметичности как первичного, так и вторичного слоев (барьеров).

Эти недостатки наиболее существенны для частично заполненных больших грузовых емкостей. При этом кажущийся наиболее простой способ устранения данных недостатков путем увеличения толщины пластин герметичных слоев (барьеров) оболочки, не ведет к их устранению, а еще больше усугубляет, поскольку при этом, во-первых, увеличивается материалоемкость конструкции, во-вторых, снижается податливость (гибкость) слоев (барьеров), необходимая (особенно в районе пересечения волнистых гофров изоляции типа mark) для обеспечения возможности термического сжатия и растяжения пластин без риска нарушения герметичности оболочки. А в-третьих, возрастает стоимость резервуара. Преждевременный вывод из эксплуатации газовоза для ремонта его грузовых емкостей (резервуаров (танков)) приводит, во-первых, к потере прибыли (фрахта), которую получает судовладелец за перевозку СПГ, а во-вторых, к большим затратам на ремонт судна.

Также известна устанавливаемая внутри корпуса газовоза с помощью податливых опор грузовая емкость, принятая за прототип [патент RU 2727768 С1, МПК В63В 25/16 (2006.01), В63В 73/10 (2020.01), опубл. 23.07.2020 Бюл. №21], содержащая несколько термоизолированных многослойных оболочек (барьеров). При этом по меньшей мере два слоя первичной оболочки (барьера) являются металлическими, герметичными, и выполнены из соединенных между собой посредством сварки полых алюминиевых панелей с образованием многослойной оболочки. Причем эта многослойная оболочка образует совместно с соединенными с ней набором и переборками прочную емкость. А между корпусом судна и этой емкостью расположена многослойная термоизоляция из легкодеформируемых элементов с полыми областями.

Применение вместо однослойной мембраны, как по вышеописанному патенту RU 2522691, барьера в виде трехслойной конструкции (оболочки) из алюминиевого сплава, состоящей из первой пластины, обращенной вовнутрь грузовой емкости (танка), и второй пластины, разнесенной на определенное расстояние перемычками, и затем примыкающей к теплоизоляции в виде многослойной податливой панели из стеклопластика, повышает прочность грузовой емкости (танка) и является достаточной для восприятия силовых воздействий от качки судна и слошинга в этой емкости. Однако не лишена она и недостатков. Во-первых, эта грузовая емкость отличается повышенной сложностью в изготовлении, так как состоит по меньшей мере из двух трехслойных конструкций. При этом одна из них, металлическая, обращенная во внутрь танка, занимает дополнительное полезное пространство, увеличивает вес судна в целом, уменьшает его дедвейт, а также повышает металлоемкость конструкции его корпуса и, соответственно, строительную стоимость самого судна. Во-вторых, включение в прочный корпус судна еще одного прочного корпуса сводит на нет идею применения грузовых емкостей (танков) мембранного типа, суть которой состоит в том, что герметизирующие и теплоизолирующие слои грузовой емкости (танка) не воспринимают сами силовые воздействия (нагрузки), а передают их на прочный корпус судна, тем самым существенно увеличивая полезный объем грузовой емкости (танка). В-третьих, в случае механического повреждения грузовой емкости (танка) в результате столкновения газовоза с другим судном или сооружением, ее ремонт будет являться достаточно сложным, дорогим и продолжительным во времени процессом, по причине достаточно сложной конструкции многослойной ее теплоизолированной оболочки, изготовленной из разных материалов, например, из стеклопластика и из алюминия. В случае механического повреждения грузовой емкости (танка) от столкновения судна с другим судном или сооружением, вторичный барьер из легкодеформируемого материала, очевидно, первый воспримет внешнее разрушающее воздействие, но если это воздействие будет достаточно большей глубины проникновения, то неизбежно повредятся и алюминиевые панели герметичной оболочки. Поэтому данная грузовая емкость, помимо вышеперечисленных недостатков, не является надежной и с точки зрения внешних разрушающих воздействий от столкновения с другими судами или сооружениями. В-четвертых, ввиду того, что первичный барьер образован многослойной оболочкой из полых алюминиевых панелей, непосредственно контактирующей с СПГ, имеющем температуру порядка - 160 градусов по Цельсию, то ему свойственна значительная температурная деформация. Кроме того, при таких экстремально низких температурах прочность большинства металлов, как известно, существенно снижается: они становится хрупкими, а их пластичность снижается. Очевидно, что одновременное воздействие экстремально низких температур и динамических нагрузок от качки газовоза на волнении и от давления жидкого груза (СПГ) со свободной поверхностью на стенки данной грузовой емкости, образованные полыми алюминиевыми панелями, приводит к существенному сокращению продолжительности эксплуатационного периода данной грузовой емкости.

Техническая задача, на решение которой направлено заявляемое изобретение, состоит в устранении указанных недостатков, а именно: повышение прочности, надежности, технологичности и ремонтопригодности грузовой емкости газовоза, а также снижение ее строительной стоимости и упрощение ее конструкции.

Поставленная задача достигается тем, что в известной грузовой емкости газовоза, содержащей термоизолированную оболочку с по меньшей мере двумя герметичными слоями, контактирующую одним герметичным слоем, внутренним, с СПГ, а другим слоем, внешним, прикрепленную к внутренним поверхностям корпусных перекрытий и к поверхности поперечных переборок, и образующую совместно с ними прочную конструкцию данной емкости, в отличие от нее, в заявляемой грузовой емкости герметичные слои выполнены из наложенных друг на друга и прочно соединенных между собой надувных эластичных герметичных панелей. При этом внешний слой уложен на внутренние поверхности корпусных перекрытий и поперечных переборок и прикреплен к ним посредством замков-липучек, а внутренний слой по всей его поверхности покрыт газоводонепроницаемой эластичной мембраной, контактирующей с СПГ. Панели внешнего слоя ориентированы при этом длинной их стороной перпендикулярно длинным сторонам таких же панелей внутреннего слоя, и одновременно ориентированы по направлениям поперечных и продольных связей набора корпуса газовоза. При этом панели этого внешнего слоя соединены с панелями внутреннего слоя посредством с таких же замков-липучек. А каждые соседние панели каждого одного слоя плотно соединены между собой по прилегающим их друг к другу длинным сторонам герметичными замками-молниями с их фартуками, а по прилегающим их друг к другу коротким сторонам соединены герметичными замками-липучками с их накладными фартуками. Каждая надувная эластичная панель каждого слоя снабжена встроенным предохранительным клапаном и выполнена с возможностью автоматического наполнения ее газом под избыточным давлением, а также с возможностью автоматического стравливания из нее газа и вакуумирования, при необходимости, внутреннего ее пространства.

Конструктивно и эксплуатационно оправдано такое выполнение надувных эластичных герметичных панелей герметичных слоев термоизолированной оболочки, при котором каждая из них выполнена из двух одинаковых по форме, размерам и из одинакового герметичного материала многослойных композитных полотен, герметично соединенных между собой по всей внутренней их поверхности часто поставленными нитями постоянной длины, и герметично закрытых таким же материалом многослойного композитного полотна по их боковым граням и по торцам.

Материалом многослойных композитных полотен и мембраны является в частном случае кевлар К119.

Благодаря тому, что многослойная термоизолированная оболочка грузовой емкости (танка) выполнена не из соединенных между собой посредством сварки металлических (жестких) панелей, а выполнена из легких прочных надувных эластичных герметичных панелей (пневмопанелей), достигается ряд преимуществ по сравнению с прототипом:

- снижение ее металлоемкости;

- снижение ее веса, и соответственно, увеличение дедвейта судна;

- существенное упрощение ее конструкции и повышение технологичности, благодаря чему достигается повышение надежности, а также снижение ее стоимости, что приводит, в свою очередь, к снижению строительной стоимости судна. Кроме того, упрощение конструкции, повышение технологичности и снижение ее стоимости также достигается за счет того, что герметичное соединение соседних пневмопанелей между собой выполнено посредством герметичных замков-молний и замков-липучек;

- высокая ремонтопригодность, благодаря вышеупомянутой конструктивной простоте пневмопанелей и способу их соединения между собой. Очевидно, что здесь отсутствует необходимость точного сопрягания сложных профилей отдельных конструкций между собой, а также отсутствует необходимость выполнения высокотехнологичных дорогостоящих сварочных работ. Для ремонта необходимо лишь наличие запасных пневмопанелей, которые являются легкими и компактными в сдутом состоянии. Поэтому ремонт термоизолированной оболочки данной грузовой емкости может быть произведен за достаточно короткое время и при малых капиталовложениях;

- существенно более низкая удельная стоимость монтажа, что также способствует снижению строительной стоимости судна.

Кроме того, надувные пневмопанели хорошо выдерживают гидродинамические нагрузки, которые возникают от перетекания СПГ при качке судна и расплескивании (слошинге) свободной его поверхности. Объясняется это, во-первых, тем, что скачок гидродинамического внешнего давления на определенную часть пневмопанели приводит к локальной упругой деформации многослойных композитных ее полотнищ в виде локального пятна прогиба, от которого не наступает катастрофических последствий в виде пластических деформаций и разрушений, так как в следующий момент времени, т.е. после прекращения гидродинамического воздействия, каждое полотнище, являющееся мягким материалом (работающим при деформациях без возникновения изгибающих моментов), восстанавливает свою первоначальную форму под действием избыточного давления газа (воздуха) внутри пневмопанели. Во-вторых, гидродинамическое давление на определенной ограниченной поверхности пневмопанели приводит к увеличению внутри нее давления, которое со скоростью звука в воздушной среде равномерно распространяется по всей внутренней ее полости и не создает опасного скачка давления, критичного с точки зрения прочности нитей, соединяющих несущие полотнища. При этом прочность торцевых полотнищ пневмопанелей гарантирована тем, что их взаимное прижатие существенно уменьшает радиус кривизны их формы, а, следовательно, растягивающие усилия в этих полотнищах незначительны даже при кратном увеличении давления, вызванном динамическими нагрузками от перетекания или от гидродинамических воздействий от расплескивания свободной поверхности СПГ. Благодаря этому свойству локальные гидродинамические нагрузки от слошинга внутри танка передаются на конструкции корпуса судна в виде распределенных нагрузок на большой площади практически сопоставимой с площадью всего бортового перекрытия или поперечной переборки, что существенно разгружает металлические конструкции корпуса судна от этих нагрузок от слошинга. При этом сверхвысокие значения давления, возникающие в пневмопанелях от внешних гидродинамических нагрузок, исключаются срабатыванием их предохранительных (стравливающих) клапанов.

Пневмопанели, состоящие из несущих полотнищ, соединенных между собой тканным образом нитями, очень часто размещенными на данных несущих полотнищах, являются самыми прочными конструкциями из всех многообразных вариантов пневмопанелей. Объясняется это, во-первых, их конструктивными особенностями, состоящими в том, что нити, соединяющие полотнища прикреплены к ним тканным образом, то есть составляют с ними единое целое; во-вторых, количество нитей, на единицу поверхности несущих полотнищ, настолько велико, что растягивающие нагрузки, приходящиеся на каждую отдельно взятую нить чрезвычайно малы по сравнению с их разрывными усилиями, даже при весьма значительных избыточных давлениях газа (воздуха) внутри пневмопанели; в-третьих, несущие полотнища и нити их соединяющие, могут быть изготовлены из высокопрочных и высокомодульных (мало деформируемых под нагрузкой) мягких материалов, например, кевлара, что делает пневмопанель по своим жесткостным характеристикам и прочностным качествам сопоставимой с прочностью металлических конструкций, а в силу того, что мягкие материалы в разы легче сталей, например, кевлар в пять раз, то пневмопанели кратно превосходят металлические панели аналогичной толщины по удельным прочностным характеристикам, то есть отнесенным к единице веса. Пневмопанели образованные несущими полотнищами, соединенными часто поставленными нитями имеют абсолютно плоскую форму этих полотнищ, что позволяет легко формировать из них конструкции с плоскими поверхностями, каковыми являются конструкции мембранных танков газовозов. Несущие полотнища пневмопанелей могут иметь практически неограниченное число слоев из высокопрочной ткани, связанных между собой герметизирующими слоями, что позволяет сделать пневмопанели весьма прочными от воздействия локальных механических нагрузок, например, при столкновениях газовоза с другими судами или сооружениями.

Не вызывает опасения и прочность крепления пневмопанелей между собой с помощью замков-молний, а также и прочность их крепления к корпусу судна и между собой с помощью замков-липучек, так как эти крепления как при статических, так и при динамических нагрузках работают по схеме их расчетных нагружений: замки-молнии и замки-липучки растягиваются по направлению перпендикулярному линии их соединения. Причем замки-липучки, соединяющие слои пневмопанелей, работают на прижатие по направлению нормальному к плоскости их сцепления с минимальными сдвигающими усилиями.

Кроме того, крепление пневмопанелей, особенно на верхних уровнях и на подволоке танка с помощью замков-молний и замков-липучек будет достаточным даже при резкой качке, так как масса пневмопанелей весьма мала и не создаст значительных инерционных нагрузок, при которых могла бы произойти потеря герметичности термоизолированной оболочки или отрыв пневмопанелей от упомянутых корпусных перекрытий.

Таким образом, свойство каждой пневмопанели упруго деформироваться под действием внешних локальных гидродинамических нагрузок и восстанавливать форму после прекращения их действия, а также свойство равномерно распределять ударные гидродинамические нагрузки, произведенные на ограниченной ее поверхности на всю пневмопанель за счет скачка избыточного в ней давления, позволяет, очевидно, увеличить ее долговечность и средний срок службы, как один их важнейших показателей долговечности. Что является дополнительным преимуществом заявляемого изобретения.

За счет того, что пневмопанели внешнего слоя ориентированы длинной их стороной перпендикулярно длинным сторонам пневмопанелей внутреннего слоя, обеспечивается достаточно равномерное распределение давления СПГ на многослойную термоизолированную оболочку и минимальная деформация последней.

Необходимая прочность термоизолированной оболочки обеспечивается выбором соответствующего материала пневмопанелей ее слоев. Таким материалом могут быть, например, кевлар, армированные и неармированные полимерные пленки, ткани, покрытые или пропитанные полимерами.

Газоводонепроницаемая эластичная мембрана обеспечивает дополнительную герметизацию внутреннего пространства грузового танка и служит, таким образом, для повышения надежности заявляемой грузовой емкости.

При использовании материала многослойных композитных полотен и мембраны, выполненного на основе кевлара К119, обеспечивается ряд известных преимуществ, в том числе:

- сохранение их высокой прочности и эластичности при низких температурах, вплоть до криогенных (-196°С), более того, при низких температурах они становятся немного прочнее;

- обеспечение высокой их механической прочности. Кевлар обладает высокой прочностью, которая превосходит некоторые металлы (например, в пять раз прочнее стали).

Кроме того, кевлар является достаточно легким, благодаря относительно малой его плотности - 1400-1500 кг/м3, что примерно более чем в 5 раз меньше чем у стали, за счет чего достигается дополнительное снижение массы термоизолированной оболочки по сравнению с прототипом.

Таким путем решается поставленная техническая задача.

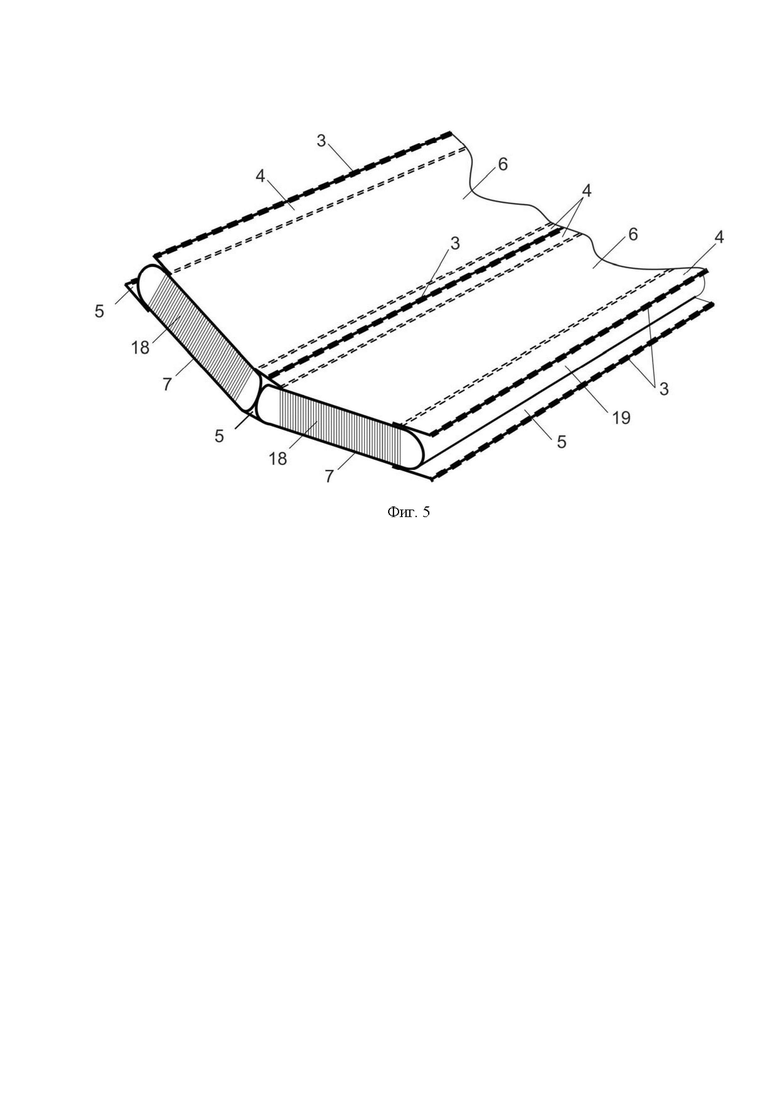

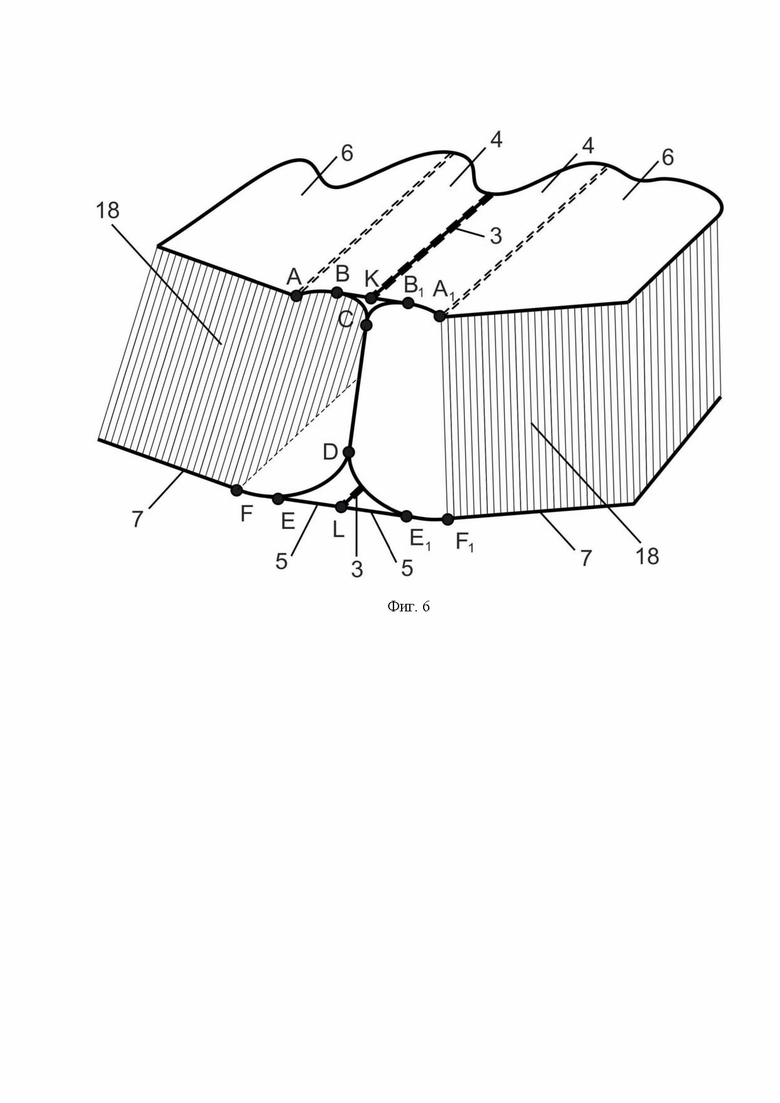

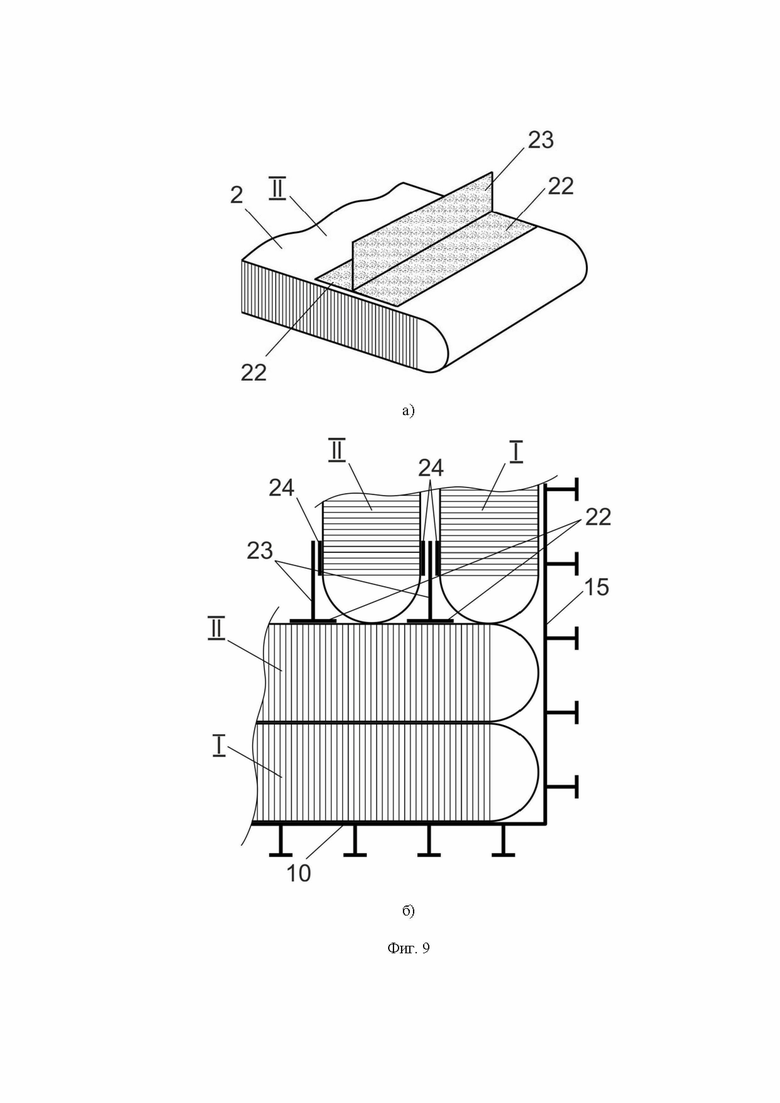

Заявляемое изобретение иллюстрируется: фиг. 1 - Схема поперечного сечения газовоза в районе грузовой емкости (танка): а - с обозначением слоев термоизолированной оболочки и ее панелей, б - с обозначением корпусных перекрытий; фиг. 2 Структура двухслойной термоизолированной оболочки; фиг. 3 Структура надувной эластичной герметичной панели (пневмопанели); фиг. 4 - Схема поперечного сечения двух пневмопанелей в месте их стыкового соединения (контакта) по длинным их сторонам (боковым граням) (вид с торца); фиг. 5 Схема углового соединения двух пневмопанелей по длинным их сторонам (боковым граням) под тупым углом друг к другу; фиг. 6 - Схема поперечного сечения двух пневмопанелей в месте их углового соединения (контакта) по длинным сторонам (боковым граням) (вид с торца); фиг. 7 Схема углового соединения двух пневмопанелей по длинным их сторонам (боковым граням) под прямым углом друг к другу; фиг. 8 - Схема поперечного сечения двух пневмопанелей в месте их углового соединения (контакта) по торцам (вид с торца); фиг. 9 - Схема соединения пневмопанелей днищевого перекрытия с пневмопанелями поперечной переборки: а - с обозначением элементов замка-липучки в виде тавровой конструкции; б - с изображением места положения замков-липучек тавровой конструкции; фиг. 10 - Внешний вид соединения пневмопанелей двухслойной термоизолированной оболочки в месте стыковки днищевого перекрытия, скулового перекрытия и поперечной переборки; фиг. 11 Схема пневмосистемы наполнения пневмопанелей газом (воздухом) и пневмосистемы стравливания газа (воздуха) из пневмопанелей.

Заявляемое изобретение поясняется на примере грузовой емкости газовоза, в которой многослойная термоизолированная оболочка образована двумя герметичными слоями из пневмопанелей, один из которых является внешним, а другой слой является внутренним, и одной газоводонепроницаемой эластичной мембраной.

Заявляемая грузовая емкость газовоза (фиг. 1 а, б) содержит корпусные перекрытия и поперечные переборки, являющиеся элементами его корпуса (1), и двухслойную термоизолированную оболочку, фрагмент которой показан на фиг. 2. Каждый из двух ее слоев выполнен герметичным, а сама оболочка образована из наложенных друг на друга и прочно соединенных между собой надувных эластичных герметичных панелей (пневмопанелей) (2). При этом внешний слой I (фиг. 1 а, фиг. 10) уложен на внутренние поверхности корпусных перекрытий и поперечных переборок и прикреплен к ним посредством замков-липучек (липучек Velcro (Велкро), лент Velcro, лент-контактов, репейников) (не показано), а его пневмопанели (2) ориентированы при этом длинной их стороной перпендикулярно длинным сторонам таких же пневмопанелей (2) внутреннего слоя II, и одновременно ориентированы по направлениям поперечных и продольных связей набора (не показано) корпуса (1) газовоза.

Каждые соседние пневмопанели каждого из слоев I и II плотно соединены между собой по прилегающим их друг к другу длинным сторонам (боковым граням) герметичными замками-молниями (застежками-молниями) (3) с их фартуками (4) и (5) (фиг. 3), один из которых (4) закреплен на, условно, верхнем несущем полотнище (6), а другой фартук (5) закреплен на, условно, нижнем несущем полотнище (7). А по прилегающим их друг к другу коротким сторонам (торцам) соединены герметичными замками-липучками, представляющими собой по внешнему виду обычные текстильные застежки (застежки-липучки), также расположенными на, условно, верхних полотнищах (6) и на, условно, нижних полотнищах (7), и состоящими из двух типов полос: один из которых является липучками (8) и закреплен на несущих полотнищах (6) и (7) пневмопанелей по общим одним их коротким сторонам, а другой тип является накладными фартуками (замками) (9) (фиг. 2), и закреплен на этих же несущих полотнищах (6) и (7) пневмопанелей, но по общим другим их коротким сторонам. Таким образом, герметичные замки-липучки с их липучками (8) и с их накладными фартуками (замками) (9) представляют собой по внешнему виду обычные полосы с липучками, например, типа лент Велкро.

Множество герметично и прочно соединенных между собой пневмопанелей (2) (фиг. 1 а), уложенных на внутренние поверхности корпусных перекрытий настил второго дна днищевого перекрытия (10) (фиг. 1 б), настил скуловых перекрытий (11), внутреннюю обшивку бортовых перекрытий (12) и перекрытия (13) подпалубной цистерны, а также внутренний настил (подволок) палубного перекрытия (14) и обшивку поперечной переборки (15) трюма, и прикрепленных к ним посредством замков-липучек (не показано), образуют, таким образом, внешний термоизолированный герметичный слой I (фиг. 1 а). А множество аналогичным образом соединенных между собой таких же пневмопанелей (2), уложенных на пневмопанели (2) данного внешнего слоя I, и прикрепленных к ним посредством таких же замков-липучек (не показано), образуют внутренний термоизолированный герметичный слой II.

При этом упомянутые пневмопанели (2) внешнего I и внутреннего II слоев каждых упомянутых выше соседних корпусных перекрытий (10), (11), (12), (13), (14), а также пневмопанели (2) внешнего I и внутреннего II слоев обшивки поперечной переборки (15) трюма герметично между собой состыкованы по прилегающим их друг к другу поверхностям (коротким сторонам (торцам) и длинным сторонам (боковым граням)), с образованием, таким образом, двуслойной сплошной (замкнутой) прочной герметичной термоизолированной оболочки.

Внутренний слой II этой оболочки по всей его поверхности покрыт газоводонепроницаемой эластичной мембраной (16) (фиг. 1 а), контактирующей с СПГ и закрепленной на поверхности этого слоя II, например, с помощью упомянутых выше замков-липучек (липучек Velcro (Велкро), лент Velcro, лент-контактов, репейников) (17) (фиг. 3), работающих по общеизвестному принципу зацепления шаровидных соцветий-корзинок репейника с крючковатыми обертками. Одна поверхность этих замков-липучек (17) при этом прочно приклеена к поверхности внутреннего слоя II, а другая их поверхность прочно приклеена к мембране (16).

Структура пневмопанелей (2), материал несущих многослойных композитных полотен, число их слоев, а также способ их соединения между собой, с образованием многослойной (в примере конкретного исполнения - двухслойной) термоизолированной оболочки, зависят от ряда факторов: размера грузовой емкости и ее геометрической формы (сферическая, цилиндрическая, призматическая), типа перевозимого газа (СПГ, этана, водорода и пр.), типа грузового танка (встроенный, независимый, мембранный) и т.д., не являются объектом притязаний. Кроме того, общеизвестны и широко применяются в разных отраслях как достаточно сложные надувные конструкции, так и отдельные пневмоизделия в строительстве (надувные ангары, пневмокаркасные склады), в водном туризме (надувные лодки, батуты, матрацы, бассейны, сапы (надувные sup-доски)), в детской индустрии развлечений (надувные замки, горки) и т.д.

Структура каждой герметичной пневмопанели может быть, например, следующей. Каждая пневмопанель (2) (фиг. 3) внешнего I и внутреннего II слоев содержит два несущих одинаковых герметичных газоводонепроницаемых многослойных композитных полотнища (6) и (7), соединенных между собой по всей внутренней их поверхности часто поставленными нитями (нитями-стяжками) (18) постоянной высоты, определяющей толщину каждой пневмопанелей, и составляющих с ними при этом единую конструкцию, т.е. выполнена по технологии Drop stitch. По длинным сторонам (боковым граням) и по коротким сторонам (торцам) каждая пневмопанель (2) загерметизирована газоводонепроницаемым многослойным композитным полотнищем (19), аналогичном по своей структуре несущим многослойным композитным полотнищам (6) и (1), с образованием при этом непроницаемого для жидкости и газа (воздуха) внутреннего пространства (полости), которое может быть наполнено газом (воздухом) под избыточным давлением через вмонтированный в одно из несущих ее полотнищ, например полотнище (6), штуцер (20) с невозвратным клапаном (не показано). А стравливание воздуха (газа) из полости каждой пневмопанели (2) может быть произведено через вмонтированный в это же полотнище (6) аналогичным образом штуцер стравливания (21), снабженный встроенным в него предохранительным клапаном (не показано).

Герметичное соединение пневмопанелей каждого одного слоя по прилегающим их друг к другу длинным сторонам (боковым граням) обеспечено, как показано выше, герметичными замками-молниями (3) с их фартуками (4) и (5) (фиг. 4). Причем данные фартуки (4) и (5) имеют такую ширину, что в надутом состоянии пневмопанели плотно примыкают друг к другу по каждым соседним их боковым граням (по каждой всей плоскости их касания), что отражено участком C-D (фиг. 4). При этом плотное примыкание каждых соседних пневмопанелей (2) каждого одного слоя I и II создается за счет натяжения их фартуков (4) и (5), соединенных между собой посредством замков-молний (3), которые имеют суммарную ширину в верхней части соединения (A-A1) и в нижней части соединения (F-F1) соответственно меньшую, чем толщина пневмопанелей (A-F). Благодаря чему обеспечивается высокая жесткость соединения пневмопанелей, а также исключается возможность возникновения между ними мостиков холода. Причем в надутом состоянии пневмопанелей (2) на участках (B-B1) и (E-E1) фартуки (4) и (5) имеют плоскую форму, что обеспечивает надежную работу замков-молний (3), так как они работают в режиме расчетных нагрузок. А одинаковая ширина фартуков (4) на верхнем полотнище (6) и фартуков (5) на нижнем полотнище (7) каждой соседней пневмопанели позволяет обеспечить герметичное их соединение по длинным сторонам (боковым граням) и сохранить плоскую форму всей совокупности соединенных таким образом пневмопанелей в слоях I и II. А по коротким сторонам (торцам) слабо поддутые пневмопанели пристыкованы на такое расстояние, при котором полотнища торцов каждых данных двух соседних пневмопанелей плотно примыкают друг к другу. Форма соединения пневмопанелей в рабочем (надутом) состоянии по коротким сторонам (торцам) имеет такой же вид, как и при их соединении по длинным сторонам (фиг. 4).

Угловое соединение каждых соседних пневмопанелей (2) внешнего слоя I, уложенных на смежные поверхности корпусных перекрытий, например, настил второго дна днищевого перекрытия (10) (фиг. 1 б) и настил скуловых перекрытий (11), по прилегающим их друг к другу длинным сторонам (боковым граням) (т.е. соединение соседних пневмопанелей по боковым их граням под углом) обеспечено наличием фартуков (4) (фиг. 5) на несущих их полотнищах (6) и фартуков (5) на несущих полотнищах (7) разной ширины. Например, если ширина фартуков (5) (F-L) и (L-F1) (фиг. 6) двух соседних пневмопанелей (2) на нижних их несущих полотнищах (7) будет больше ширины фартуков (4) (А-К) и (К-A1) на верхних их несущих полотнищах (6), то под действием избыточного давления газа (воздуха) во внутренних пространствах (полостях) этих пневмопанелей последние расположатся своими соседними длинными сторонами (боковыми гранями) под требуемым углом друг к другу и при этом одновременно будет обеспечен плоский контакт (по линии СД) между данными соседними (примыкающими) длинными сторонами (боковыми гранями). А на участках BB1 и EE1 фартуки (4) и (5) при этом будут иметь также плоскую форму, как и в описанном выше плоском соединении пневмопанелей.

Аналогичным образом сформировано соединение каждых двух соседних пневмопанелей (2) внешнего слоя I по прилегающим их друг к другу длинным сторонам (боковым граням) под прямым углом (фиг. 7). В этом случае ширина фартуков (4) (А-К) и (К-A1) (фиг. 8), закрепленных на, условно, верхних несущих полотнищах (6) (по краю длинных сторон), условно верхних, отличается настолько от ширины фартуков (5) (F-L) и (L-F1) соответственно, закрепленных на, условно нижних несущих полотнищах (7), что при наполнении данных пневмопанелей (2) газом (воздухом) под избыточным давлением плоскость контакта (линия С-Д) каждых двух соседних пневмопанелей расположится под углом 45° к плоскости их несущих полотнищ.

Соединение каждых соседних пневмопанелей по их коротким сторонам (торцам) под углом (например, в местах соединения пневмопанелей I слоя днищевого перекрытия (10) (фиг. 1 б) с пневмопанелями I слоя настила скуловых перекрытий (11) выполнено примыканием их друг к другу по данным коротким сторонам (торцам). Причем это соединение по их коротким сторонам (торцам) обеспечено герметичными замками-липучками с их полосами (липучками) (8) (фиг. 3), закрепленными на несущих полотнищах (6) и (7) пневмопанелей по общим одним их коротким сторонам, и с их накладными фартуками (замками) (9) (фиг. 2), закрепленными на этих же несущих полотнищах (6) и (7) пневмопанелей, но по общим другим их коротким сторонам. Аналогично угловому соединению пневмопанелей по длинным сторонам (боковым граням), данные накладные фартуки (9) с липучками на одной стороне (подобно фартукам (4)) несущих полотнищ пневмопанелей (2) и на другой стороне (подобно фартукам (5)) выполнены различной ширины таким образом, что в надутом состоянии расстояние между соседними полотнищами (6) (A-A1) (фиг. 6), условно верхними, меньше расстояния между соседними полотнищами (7) (F-F1i), условно нижними.

Соединение уложенных на корпусных перекрытиях (10), (11), (12), (13), (14) (фиг. 1 б) пневмопанелей (2) (пневмопанели перекрытий) внешнего I слоя и внутреннего II слоя с закрепленными на обшивке поперечной переборки (15) трюма пневмопанелями (2) соответствующих слоев (пневмопанели переборки) обеспечено примыканием каждых их соседних длинных сторон (боковых граней) и каждых их соседних коротких сторон (торцов) (фиг. 9 а). При этом пневмопанели данных перекрытий каждыми своими длинными сторонами (боковыми гранями) (внешний слой I) и каждыми своими короткими сторонами (торцами) (внутренний слой II) примыкают к обшивке данной поперечной переборки (15) трюма. А каждые короткие стороны (торцы) и каждые длинные стороны (боковые грани) пневмопанелей обшивки поперечной переборки (15) трюма слоев I и II примыкают при этом к каждым соседним с ними длинным сторонам (боковым граням) и коротким сторонам (торцам) соответствующих пневмопанелей вышеперечисленных перекрытий.

Герметичное соединение длинных сторон (боковых граней) и коротких сторон (торцов) пневмопанелей I и II слоев поперечной переборки (15) трюма с длинными сторонами (боковыми гранями) и короткими сторонами (торцами) пневмопанелей вышеперечисленных перекрытий внутреннего слоя II при этом обеспечено замками-липучками (фиг. 9 б), которые выполнены в виде тавровой конструкции и закреплены своей полкой (22) (фиг. 9 б) на несущем полотнище пневмопанелей этого слоя II. А своей стенкой (23) прикреплены к полосам замка-липучки (24) (фиг. 9 а), закрепленным на несущих полотнищах примыкающих пневмопанелей II слоя на поперечной переборке (15) трюма.

При этом соединение пневмопанелей обшивки поперечной переборки трюма (15) (фиг. 1 б) с пневмопанелями скуловых перекрытий (11) и подпалубных цистерн (13) внешнего I и внутреннего II слоев соответственно, расположенных наклонно по отношению к диаметральной плоскости судна, обеспечено выполнением каждых соседних пневмопанелей обшивки поперечной переборки данного трюма (15) со скошенными прилегающими друг к другу короткими сторонами (торцами) (фиг. 10), обеспечивающими герметичное их прилегание с помощью таких же замков-липучек тавровой конструкции с полками (22) и стенками (23), как и в соединениях на фиг. 9 а.

А соединение пневмопанелей слоев I и II настила днищевого перекрытия (10) (фиг. 1 6, фиг. 9 а, фиг. 10) и настила скулового перекрытия (11) с пневмопанелями слоев I и II обшивки поперечной переборки (15) трюма обеспечено также замками-липучками в виде тавровой конструкции. Эти замки-липучки тавровой конструкции своими полками (22) (фиг. 9) приклеены к несущим полотнищам пневмопанелей настила второго дна днищевого перекрытия (10) и настила скуловых перекрытий (11), а своими стенками (23) прикреплены к полосам замков-липучек (24), закрепленным на коротких сторонах (торцах) и длинных сторонах (боковых гранях) пневмопанелей обшивки поперечной переборки (15) трюма.

Соединение пневмопанелей корпусных перекрытий (10), (11), (12), (13), (14) с пневмопанелями обшивки поперечной переборки (15) трюма как I, так и II слоев также может быть выполнено по схеме аналогичной соединению пневмопанелей под прямым углом как по длинным сторонам (боковым граням), так и по коротким сторонам (торцам) за счет различной ширины фартуков (4) и (5) замков-молний (3) (по длинным сторонам) и накладных фартуков (9) замков-липучек на сторонах, обращенных во внутреннее пространство танка и на сторонах, обращенных к данным перекрытиям и к данной переборке. В этом случае пневмопанели I и II слоев этих перекрытий не доведены до обшивки поперечной переборки (15) трюма, а соединены под прямым углом с пневмопанелями обшивки этой переборки замками-молниями (3) и замками-липучками с их фартуками (4) и (5) и накладными фартуками (9) соответственно различной ширины на условно внутренних (обращенных во внутреннее пространство танка) и условно внешних (обращенных к вышеперечисленным перекрытиям) сторонах несущих полотнищ этих слоев.

Предпочтительно использование пневмопанелей внешнего I и внутреннего II слоев таких длин, при которых длина, высота и форма образуемой этими слоями термоизолированной оболочки соответствует каждой длине, высоте и форме соответствующего покрываемого ею перекрытия (10) (фиг. 1 б), (11), (12), (13), (14) и поперечной переборки (15) трюма. При сравнительно больших размерах газовоза, и, соответственно, при большой длине и ширине его грузовой емкости (танка), а также при большой высоте его борта, пневмопанели (2) внешнего I и внутреннего II слоев каждых упомянутых выше соседних корпусных перекрытий (10), (11), (12), (13), (14), а также пневмопанели (2) внешнего I и внутреннего II слоев обшивки поперечной переборки (15) трюма, как показано выше, плотно соединены между собой по прилегающим их друг к другу длинным сторонам (боковым граням) герметичными замками-молниями (3) с их фартуками (4) и (5) (фиг. 3), а по прилегающим их друг к другу коротким сторонам (торцам) соединены герметичными замками-липучками с их полосами (липучками) (8) и накладными фартуками (9) (фиг. 2).

В местах стыковки пневмопанелей внешнего и внутреннего слоев под углом (фиг. 5 и 7), фартуки (4) и (5) на несущих полотнищах их соединяемых коротких сторон (торцов) и их длинных сторон (боковых граней) выполнены разной ширины. Например, если данные фартуки (4) на верхних несущих полотнищах (6) будут иметь большую ширину, чем фартуки (5) на нижних полотнищах (7), то при наполнении пневмопанелей газом (воздухом) под избыточным давлением, данные пневмопанели в месте их примыкания друг к другу по длинным сторонам (боковым граням), образуют относительно друг друга угол, значение которого со стороны нижних полотнищ и более коротких фартуков будет меньше 180 градусов. При этом в зависимости от необходимого угла, который требуется обеспечить в местах стыковки пневмопанелей, их короткие стороны (торцы) герметизируют полотнищем большей ширины, настолько, чтобы, например, образовать угол между пневмопанелями в 90 градусов, а фартуки (4) внешних верхних несущих полотнищ (6) (фиг. 3) будут при этом существенно превосходить по ширине фартуки (5) внутренних - нижних полотнищ (7) (фиг. 8). В местах стыка пневмопанелей под углом в 90 градусов или близком к такому углу, полотнища коротких сторон (торцов) пневмопанелей плотно примыкают друг к другу по плоскости, ширина которой практически равна толщине каждой данной пневмопанели.

Надувание каждой пневмопанели (2) внешнего I и внутреннего II слоев газом (воздухом) под избыточным давлением производят через герметично впрессованный в ее полотнище штуцер наполнения (20) (фиг. 11), снабженный невозвратным клапаном (не показано) и соединенный воздушным шлангом (25) с системой автоматического наполнения и подкачки (26) (фиг. 11). А сдувание каждой пневмопанели (2), т.е. стравливание газа (воздуха) из внутренней ее полости, производят через штуцер стравливания (21), соединенный воздушным шлангом (27) с автоматической системой стравливания и вакуумиро-вания (28) (фиг. 11). Оба штуцера каждой пневмопанели (2) внешнего I слоя размещены таким образом, что к ним обеспечен доступ из внутреннего пространства второго борта корпуса (1) и с палубы. А оба штуцера каждой пневмопанели (2) внутреннего II слоя размещены таким образом, что к ним обеспечен доступ из внутреннего пространства грузовой емкости (танка) после вскрытия части площади на газоводонепроницаемой эластичной мембране (16).

Таким образом, внутреннее пространство грузовой емкости (танка) является термоизолированным настолько, благодаря термоизолированной оболочке, образованной множеством герметично соединенных пневмопанелей внешнего I и внутреннего II ее слоев, и газоводонепроницаемой эластичной мембране (16), что экстремально низкая температура СПГ, порядка минус 160 градусов по Цельсию, практически не оказывает влияния на температуру корпусных перекрытий и поперечных переборок, являющихся корпусом (1) судна. Кроме того, так как коэффициент теплопроводности газа (воздуха) сопоставим с коэффициентами теплопроводности стекловаты и пенополиуретана, которые широко используются в настоящее время в качестве теплоизоляционных материалов, например, мембранных емкостей (танков) газовозов, то толщина термоизоляционного слоя многослойной термоизолированной оболочки, выполненной на основе пневмопанелей, также сопоставима с толщиной термоизоляционного слоя данных мембранных емкостей (танков) существующих газовозов, то есть составляет порядка 30 см.

Для справки: коэффициент теплопроводности воздуха равен 0,022 Вт/м**.К, аргона - 0,015 Вт/м⋅К, стекловаты - 0,038 Вт/м⋅К, пенополиуретана - 0,023 Вт/м⋅К, то есть являются практически сопоставимыми величинами.

Рабочее давление в пневмопанелях (2) поддерживается на уровне немного превосходящем давление от столба СПГ в трюме. Например, если высота уровня СПГ в полностью заполненном танке равна 30 м, что примерно соответствует самым большим газовозам типа Yamal, то при средней плотности сжиженного газа 0,5 т/м3, давление на уровне настила второго дна днищевого перекрытия (10) составит 147,15 кН/м2, что сопоставимо с давлением, которое поддерживается, например, в надувных досках для занятия серфингом, то есть давлением порядка 150 200 кН/м2.

При этом каждая пневмопанель (2) внешнего I слоя, наполненная газом (воздухом) под избыточным давлением порядка 150-200 кН/м2 представляет собой упругую конструкцию, соединенную одной ее поверхностью с перекрытиями корпуса судна и поперечными переборками, и работающую, таким образом, как пневмопанель на жестком основании. А каждая пневмопанель (2) внутреннего II слоя, наполненная газом (воздухом) под избыточным давлением порядка 150-200 кН/м2 представляет собой упругую конструкцию, опирающуюся одной ее поверхностью на другую поверхность пневмопанелей (2) внешнего I слоя, и работающая, таким образом, как пневмопанель на упругом основании. Прочность пневмопанелей (2) внешнего I и внутреннего II слоев термоизолированной оболочки определяется, очевидно, прочностью нитей (нитей-стяжек) (18), соединяющих несущие их полотнища и прочностью самих этих полотнищ (6) и (7). Применение высокопрочных нитей (нитей-стяжек) (18) из волокон подобных, например, кевлару, обеспечивает гарантированную прочность пневмопанелей при давлениях, кратно превосходящих рабочие давления в их герметичных полостях, достаточный уровень которого составляет порядка 200 кН/м2. А растягивающие усилия в этом случае, действующие на одну такую нить (нить-стяжку) (18), кратно меньше ее разрывного усилия.

Высокая прочность используемых креплений как при статических, так и при динамических нагрузках обеспечена тем фактом, что они работают по схеме их расчетных нагружений: замки-молнии (3) растягиваются по направлению, перпендикулярному линии их соединения, а замки-липучки нагружены по направлению, нормальному к плоскости их сцепления с минимальными сдвигающими усилиями. Кроме того, крепление пневмопанелей (2), особенно на верхних уровнях (перекрытиях (13) подпалубной цистерны) и на внутреннем настиле (подволоке) палубного перекрытия (14) с помощью замков-липучек (липучек Velcro (Велкро), лент Velcro, лент-контактов, репейников) (не показано) является достаточным даже при резкой качке газовоза, так как масса данных пневмопанелей (2) весьма мала и не создает значительных инерционных нагрузок.

Для компенсации изменения давления газа (воздуха) в пневмопанелях (2), вызванном изменением температуры в грузовой емкости (танке), а также для регулировки избыточного в них давления служит система автоматического наполнения и подкачки (26) (фиг. 11), а также система автоматического стравливания и вакуумирования (28). Посредством этой системы (26), герметично соединенной воздушным шлангом (25) со штуцером наполнения (20) каждой пневмопанели (2), и этой системы (28), соединенной аналогичным образом воздушным шлангом (27) со штуцером стравливания (21) каждой пневмопанели (2), по мере необходимости производят автоматическую подкачку газа (воздуха) или его стравливание из каждой данной пневмопанели (2) внешнего I и внутреннего II слоев. А каждый встроенный предохранительный клапан (не показано) служит для автоматического сброса избыточного давления в пневмопанелях (2) в случае неисправности автоматической системы стравливания и вакуумирования (28) и возникновения чрезмерного в их внутренних пространствах (полостях) давления.

Теплоизолирующие свойства пневмопанелей (2) термоизолированной оболочки остаются практически неизменными во всем диапазоне рабочих избыточных давлений (от 1 до 10 атм.) газа (воздуха) в них. При таких давлениях газа (воздуха) его теплопроводность, как известно, возрастает приблизительно на 1% при увеличении давления на 1 атм. Таким незначительным повышением коэффициента теплопроводности обычно пренебрегают.

Пневмопанели наполнены воздухом или инертным газом, например, азотом. Азот, как известно, является одним из самых распространенных газов на Земле. В жидкое состояние азот переходит при более низкой температуре чем природный газ минус 195,8°C. Кроме того, использование инертного газа (азота) позволяет повысить безопасность эксплуатации газовоза, предотвращая взрывы и возгорания.

Использование замков-молний (3) с их фартуками (4) и (5), замков-липучек с их полосами (липучками) (8) и накладными фартуками (замками (9)) и замков-липучек (17) для соединения пневмопанелей (2) между собой, а также для их соединений с системой набора корпусных перекрытий и с газоводонепроницаемой эластичной мембраной (16), позволяет повысить технологичность и ремонтопригодность грузовой емкости за счет конструктивной их простоты, а также благодаря легкости отсоединения поврежденных пневмопанелей и, соответственно, легкости последующего присоединения новых пневмопанелей на любом локальном участке грузовой емкости (танка). Кроме того, использование замков-молний (3) и замков-липучек (липучек Velcro (Велкро), лент Velcro) позволяет повысить технологичность и скорость монтажа пневмопанелей (2) термоизолированной оболочки грузовой емкости при строительстве судна, а также позволяет выполнять монтажные и ремонтные работы менее квалифицированным персоналом. Что приводит к сокращению строительной стоимости газовоза и экономии денежных средств при последующем его ремонте.

Газовоз с установленной в нем заявляемой грузовой емкостью используют следующим образом. Производят накачку внутренних пространств (полостей) пневмопанелей (2) внешнего I и внутреннего II слоев термоизолированной оболочки газом (воздухом) посредством системы автоматического наполнения и подкачки (26). Наполняют эту емкость СПГ. Транспортируют СПГ с места добычи в порт. В процессе транспортировки на термоизолированную оболочку действуют динамические нагрузки от качки судна на волнении в виде динамических нагрузок перетекающего СПГ и от динамического (ударного) давления жидкого груза (СПГ) со свободной поверхностью на стенки грузовой емкости при его расплескивании (слошинге). Эта термоизолированная оболочка, благодаря свойствам некоторой эластичности и упругости ее пневмопанелей (2), воспринимает эти динамические нагрузки в отдельных локальных областях и передает их от слоя I к слою II и затем на корпусные конструкции, равномерно при этом их распределяя. Благодаря чему она (оболочка) не получает остаточных пластических деформаций и не разрушается. Пневмопанели (2) достаточно хорошо выдерживают динамические нагрузки, действующие на них от перетекания СПГ при качке газовоза и расплескивании (слошинге) свободной его поверхности. Скачок внешнего давления СПГ на определенную часть пневмопанели приводит к некоторому ее сжатию и, соответственно, к увеличению давления внутри нее, которое со скоростью звука в воздушной среде распространяется по всей ее герметичной (внутренней) полости. Однако благодаря некоторой эластичности пневмопанели, т.е. ее способности растягиваться, изгибаться и сжиматься, такой скачок давления не приводит к ее разрушению. Прочность торцевых полотнищ каждых соседних пневмопанелей гарантирована тем, что их взаимное прижатие избыточным внутренним давлением соответствующих герметичных (внутренних) полостей существенно уменьшает радиус кривизны их формы при внешнем силовом воздействии. Следовательно, растягивающие усилия в этих полотнищах будут незначительными даже при кратном увеличении внешних давлений, вызванных динамическими нагрузками от перетекания или от расплескивания свободной поверхности СПГ.

Конструкция термоизолированной оболочки, выполненной из множества (в частном случае - двух) наложенных друг на друга одинаковых слоев, каждый из которых образован герметично соединенными между собой прочными пневмопанелями (2), и покрытой по всей ее поверхности газоводонепроницаемой эластичной мембраной (16), является стойкой от действия внешних разрушений и способна с высокой вероятностью частично сохранять достаточные прочностные и термоизолирующие качества при внешних механических разрушениях корпуса (1) газовоза, вызванных аварийными его столкновениями с другими судами или сооружениями. Эта ее стойкость обусловлена эластичными свойствами пневмопанелей, которые при значительных нагрузках, вызывающих, например, их изгиб, который возникает при внешнем воздействии столкновении газовоза с другим судном или сооружением и при последующем проникновении части их корпуса (конструкции) вовнутрь корпуса газовоза, деформируются, теряя первоначальную форму с появлением складок и заломов, но без разрушения самой их структуры, которая неизбежно возникает при значительных деформациях многослойной оболочки из твердых материалов (металлов или композитов). А после прекращения действия этой внешней деформирующей нагрузки пневмопанели (2) восстанавливают исходную первоначальную форму за счет избыточного давления газа (воздуха) в их внутренних пространствах (полостях). Высокая прочность пневмопанелей при внешних их нагружениях обеспечивается не только некоторой их эластичностью (деформативностью), достаточной прочностью несущих газоводонепроницаемых многослойных полотнищ и нитей (нитей-стяжек) (18), но также и регулированием в них избыточного давления газа (воздуха) посредством систем (26) и (28), обеспечивающих быструю их подкачку воздухом (газом) или быстрое стравливание газа (воздуха) из них. Очевидно, что автоматическое регулирование избыточного давления газа (воздуха) в пневмопанелях позволяет регулировать и их жесткость, подстраивая последнюю под предполагаемые внешние динамические нагрузки, которые зависят, как показано выше, в первую очередь от качки судна, слошинга в этой грузовой емкости и степени ее заполнения СПГ, что является дополнительным преимуществом заявляемого изобретения. А каждый встроенный предохранительный клапан производит автоматический сброс избыточного давления из каждой пневмопанели (2) в случае неисправности автоматической системы стравливания и вакуумирования (28) и возникновения чрезмерного в них давления.

Укладка пневмопанелей внешнего I слоя перпендикулярно пневмопанелям внутреннего II слоя обеспечивает повышенную прочность конструкции грузовой емкости в целом, так как свойства прочно соединенных друг с другом двух таким образом слоев пневмопанелей становятся, как известно, изотропными по сравнению с анизотропными свойствами каждого отдельного слоя.

Кроме того, многослойная (в частном случае двухслойная) конструкция, образованная перпендикулярно расположенными друг относительно друга пневмопанелями соседних слоев, и снабженная независимой системой подкачки каждой ее пневмопанели, существенно повышает вероятность сохранения герметичности этих слоев при повреждении жестких конструкций корпуса судна при столкновении с другими судами или сооружениями.

Температурных деформаций пневмопанели (2) при значительном изменении температуры в грузовой емкости (танке) практически не испытывают. Эти изменения температуры происходят, например, при погрузке СПГ в грузовую емкость, а также при ее разгрузке. Поэтому практически отсутствуют и температурные деформации у внешнего I и внутреннего II слоев термоизолированной оболочки, что значительно повышает надежность и продолжительность эксплуатационного периода заявляемого изобретения по сравнению с прототипом, у которого многослойная термоизолированная оболочка образована из жестких композитных конструкций, в том числе из полых алюминиевых панелей.

Применение пневмопанелей в криогенной технике под большими нагрузками обосновано следующими характеристиками многослойных композитных полотен (несущих полотнищ) (6) и (7) и мембраны (16). Кевлар К119 сохраняет прочность и эластичность при низких температурах, вплоть до криогенных (196°С), более того, при низких температурах он даже становится прочнее. Кевлар К119 - это параамидное волокно, наделенное высокой прочностью. Этот материал способен выносить нагрузки до 3640 МПа, а прочностные его характеристики, как известно, превосходят сталь примерно в 5 раз, и при этом он намного ее легче также примерно в 5 раз. А покрытие многослойных композитных полотен (несущих полотнищ) (6) и (7), и мембраны (16) герметизирующим слоем позволяет повысить их долговечность. При этом в качестве герметизирующих покрытий данных многослойных композитных полотен (несущих полотнищ) (6) и (7) пневмопанелей (2), и мембраны (16) могут быть применены, например, материалы на основе смеси синтетических эластомеров и асбеста (перманит, вулкорит, клингерит) или политетрафторэтилен (ПТФЭ), используемых в чистом виде (тефлон) или смешанных со стекловолокном, что позволит придать данным покрытиям лучшие пластические свойства.

Таким образом, благодаря тому, что многослойная термоизолированная оболочка грузовой емкости образована из множества пневмопанелей, обеспечивается решение поставленной задачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУДНО ДЛЯ ТРАНСПОРТИРОВКИ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА И СПОСОБ ЕГО СТРОИТЕЛЬСТВА | 2019 |

|

RU2727768C1 |

| БАЛЛАСТНО-ГРУЗОВАЯ ЦИСТЕРНА ПОДВОДНОГО ГАЗОВОЗА ДЛЯ ТРАНСПОРТИРОВКИ СЖИЖЕННЫХ ГАЗОВ, ПРЕИМУЩЕСТВЕННО СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2021 |

|

RU2760364C1 |

| СУДНО ДЛЯ ТРАНСПОРТИРОВКИ СЖИЖЕННОГО ГАЗА | 2007 |

|

RU2335426C1 |

| СПОСОБ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ КРИОГЕННЫХ ГАЗОВ | 2007 |

|

RU2334646C1 |

| МЕМБРАННАЯ ГРУЗОВАЯ ЕМКОСТЬ ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2012 |

|

RU2522691C2 |

| СПОСОБ УДАЛЕНИЯ ГАЗА ИЗ СОСУДА ПРИ ВЫВОДЕ ЕГО ИЗ ЭКСПЛУАТАЦИИ | 2005 |

|

RU2317478C9 |

| СПОСОБ НАПОЛНЕНИЯ ГАЗОМ СОСУДА ПРИ ВВОДЕ ЕГО В ЭКСПЛУАТАЦИЮ | 2005 |

|

RU2300695C9 |

| МЕМБРАННЫЙ ТАНК ДЛЯ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2022 |

|

RU2798148C1 |

| ПОДВОДНЫЙ ГАЗОВОЗ ДЛЯ ТРАНСПОРТИРОВКИ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА ИЗ АРКТИЧЕСКИХ РАЙОНОВ | 2022 |

|

RU2779768C1 |

| Сегментированный матрас | 2022 |

|

RU2793224C1 |

Изобретение относится к области судостроения, в частности к транспортным судам для хранения и перевозки сжиженных газов. Предложен грузовой танк газовоза для размещения сжиженного газа. Герметичное пространство грузового танка выполнено в виде многослойной термоизолированной оболочки, каждый слой которой образован соединенными между собой надувными эластичными панелями, покрытой с внутренней стороны газоводонепроницаемой эластичной мембраной. Данные панели находятся под избыточным давлением воздуха и соединены между собой с помощью замков-молний и замков-липучек. Крепление между собой слоев оболочки и мембраны выполнено с помощью замков-липучек. Крепление оболочки к внутренней поверхности корпусных перекрытий и поперечной переборки также выполнено с помощью замков-липучек. Технический результат: повышение прочности, надежности, технологичности и ремонтопригодности грузовой емкости газовоза, а также снижение ее строительной стоимости и упрощение ее конструкции. 2 з.п. ф-лы, 11 ил.

1. Грузовая ёмкость газовоза, содержащая термоизолированную оболочку с по меньшей мере двумя герметичными слоями, контактирующую одним герметичным слоем, внутренним, со сжиженным природным газом, а другим слоем, внешним, прикрепленную к внутренним поверхностям корпусных перекрытий и к поверхности поперечных переборок, и образующую совместно с ними прочную конструкцию данной ёмкости, отличающаяся тем, что герметичные слои выполнены из наложенных друг на друга и прочно соединенных между собой надувных эластичных герметичных панелей, при этом внешний слой уложен на внутренние поверхности корпусных перекрытий и поперечных переборок и прикреплен к ним посредством замков-липучек, а внутренний слой по всей его поверхности покрыт газоводонепроницаемой эластичной мембраной, контактирующей со сжиженным природным газом, панели внешнего слоя ориентированы при этом длинной их стороной перпендикулярно длинным сторонам таких же панелей внутреннего слоя и одновременно ориентированы по направлениям поперечных и продольных связей набора корпуса газовоза, при этом панели этого внешнего слоя соединены с панелями внутреннего слоя посредством таких же замков-липучек, а каждые соседние панели каждого одного слоя плотно соединены между собой по их прилегающим друг к другу длинным сторонам герметичными замками-молниями с их фартуками, а по их прилегающим друг к другу коротким сторонам соединены герметичными замками-липучками с их накладными фартуками, каждая панель каждого слоя снабжена встроенным предохранительным клапаном и выполнена с возможностью автоматического наполнения её газом под избыточным давлением, а также с возможностью автоматического стравливания из неё газа и вакуумирования, при необходимости, внутреннего её пространства.

2. Грузовая ёмкость газовоза по п.1, отличающаяся тем, что каждая надувная эластичная герметичная панель герметичных слоёв термоизолированной оболочки выполнена из двух одинаковых по форме, размерам и из одинакового герметичного материала многослойных композитных полотен, герметично соединенных между собой по всей внутренней их поверхности часто поставленными нитями постоянной длины и герметично закрытых таким же материалом многослойного композитного полотна по их боковым граням и по торцам.

3. Грузовая ёмкость газовоза по п.1, отличающаяся тем, что материалом многослойных композитных полотен и мембраны является кевлар K119.

| СУДНО ДЛЯ ТРАНСПОРТИРОВКИ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА И СПОСОБ ЕГО СТРОИТЕЛЬСТВА | 2019 |

|

RU2727768C1 |

| KR 20200024458 A, 09.03.2020 | |||

| KR 20070048174 A, 08.05.2007 | |||

| ТЕПЛОВАЯ ИЗОЛЯЦИЯ ТАНКА ДЛЯ ПЕРЕВОЗКИ СПГ | 2012 |

|

RU2513152C2 |

| FR 3035174 A1, 21.10.2016 | |||

| JP S53126564 A, 04.11.1978. | |||

Авторы

Даты

2024-04-19—Публикация

2023-06-27—Подача