Область техники, к которой относится заявленная группа изобретений

Группа изобретений относится к системам выявления аварийных и предпожарных ситуаций, а именно к системам автоматического выявления перегревов элементов электрооборудования, способам их использования и испытания.

Уровень техники

По статистике неисправность электрооборудования является причиной 30% пожаров. Зачастую такие пожары происходят из-за избыточного нагрева токопроводящих элементов, контактных соединений и изоляции. Своевременное выявление дефектов электрооборудования, сопровождающихся перегревами, позволяет устранить неисправности до возникновения возгораний и тем самым снизить количество пожаров и технологических нарушений. Для выявления перегревов элементов электрооборудования разработано множество методов, которые можно классифицировать как прямые (измерение температуры контролируемого оборудования с помощью термодатчиков), а также косвенные (измерение других параметров, изменяющихся вследствие роста температуры). Одним из примеров косвенного метода определения перегрева является газоаналитический метод, сущность которого заключается в обнаружении газовыми сенсорами веществ, выделяющихся при перегреве контролируемых элементов за счет термодеструкции или возгорания.

В качестве сенсоров в газоаналитическом методе используются полупроводниковые, термокаталитические, кондуктометрические, электрохимические или оптические сенсоры с различным принципом действия, но служащие одной цели - выявления в газовой фазе продуктов, свидетельствующих о наличии перегрева.

В источнике [RU 2022250, дата публикации 30.10.1994] описаны устройство и способ для информирования о предпожарной ситуации, основанные на определении продуктов термодеструкции различных веществ методом инфракрасной спектроскопии в трех диапазонах длин волн, для которых характерно поглощение углеводородных, хлорсодержащих и кислородсодержащих радикалов и молекул, образующихся в результате термического разложения или воспламенения электроизоляционных материалов. Повышение надежности устройства достигается тем, что из одновременно регистрируемых величин интенсивности излучения, прошедшего через анализируемую газовоздушную смесь, вычитают сигналы, соответствующие допустимой концентрации радикалов, и сравнивают эту разность с пороговым значением. Особенностью предлагаемых устройства и способа является то, что обеспечение высокой точности и оперативности определения концентрации углеводородных, хлорсодержащих и кислородсодержащих радикалов может достигаться только в замкнутых помещениях разного класса и назначения: атомные станции, обитаемые глубоководные аппараты, судовые помещения, угольные шахты, отсеки космических и летательных аппаратов, зернохранилища, склады и т.п., поскольку при использовании описываемого изобретения в открытых помещениях или на открытом воздухе инфракрасные сенсоры могут зафиксировать также посторонние газообразные вещества, поглощающие в тех же спектральных диапазонах, на которые настроены сенсоры по описываемому изобретению. Кроме того, устройством детектируются газы, выделяющиеся при возникновении пламени, т.е. тревожное извещение формируется после возгорания.

Способ обнаружения предпожарной ситуации и предотвращения пожара, описанный в источнике [SU 1277159 A1, дата публикации 15.12.1986], основан на измерении интенсивности монохроматического излучения, изменяющегося при поглощении на частоте, соответствующей газообразным продуктам термодеструкции. При превышении пороговых величин срабатывает управляющий сигнал подачи пожарной тревоги. Приведенный способ отличается невысокой надежностью и большой вероятностью ложных срабатываний. Кроме того, способ позволяет зафиксировать только активно развивающиеся процессы термодеструкции, близкие к моменту воспламенения, поскольку управляющий сигнал вырабатывается только на основании превышения сигналом порогового значения без учета скорости нарастания концентрации, а также без учета фоновой концентрации анализируемых газов в окружающей среде.

Для уменьшения количества ложных срабатываний, возникающих в результате детектирования сенсорами сторонних газов, а также выявления фактов перегрева контролируемых элементов до начала термодеструкции, используют специальные термоактивируемые материалы (наклейки), которые устанавливают на контролируемых элементах. При нагреве выше заданной пороговой температуры такие наклейки выделяют сигнальные газы, обнаруживаемые сенсорами. Так, в источнике [JP 666648, дата публикации 11.03.1994] раскрывается устройство для раннего обнаружения перегрева в труднодоступных местах электрического и механического оборудования, состоящее из одоранта, инкапсулированного в термоплавкой композиции, и сенсора, улавливающего сигнальный одорант. При этом термоплавкую композицию с одорантом располагают рядом с контролируемым объектом. Альтернативными вариантами изобретения являются микрокапсулы из термоплавкого состава, заполненные одорантом, а также одоранты, смешанные с жирными кислотами, такими как воск. Термоплавкая композиция может быть нанесена на листовой материал с клеящим слоем для получения термочувствительного стакера, либо смешана с клеящим агентом для получения выделяющей запах краски. Особенностью данного изобретения является использование термоплавких полимеров, которые при разогреве до температуры размягчения или плавления могут плавиться, стекать с контролируемого элемента или образовывать пенный слой. Несмотря на то, что подобные системы настроены на регистрацию веществ, не содержащихся в воздухе помещений при нормальных режимах эксплуатации, они, тем не менее, не застрахованы от ложных срабатываний, поскольку сенсоры могут улавливать сторонние вещества из окружающего воздуха, близкие по своим оптическим или другим свойствам к детектируемым газам.

Из уровня техники известна также система обнаружения локальных перегревов электрооборудования, в которой раскрыто использование микропористого полимерного композиционного материала, способного выделять содержимое пор в режиме множественных циклов нагрева и охлаждения [RU 2596953, дата публикации 10.09.2016]. Описанная система состоит из газового сенсора, соединенного с регистратором, который подключен к системе подачи сигнала, и полимерного композиционного материала, наносимого на склонные к нагреву участки электрической цепи и имеющего температуру вскрытия в диапазоне 80-200°С. Несмотря на то, что в качестве содержимого пор полимерного композиционного материала устройства по данному документу используются специальные маркерные газы, тем не менее, сенсор устройства может реагировать на присутствие в окружающей среде сторонних газов, близких по спектральным свойствам к используемым легкокипящим веществам. Кроме того, системы, основанные на использовании термочувствительных газовыделяющих наклеек, способны контролировать перегрев только того участка электрооборудования, на которые установлены наклейки.

Следует отметить, что описанные выше системы, основанные как на использовании газовыделяющих наклеек, так и обнаружении газов, выделяющиеся при термолизе изоляционных материалов, включают в себя одиночные сенсоры, которых недостаточно для контроля состояния оборудования больших размеров, объектов, состоящих из нескольких изолированных друг от друга секций, крупногабаритного оборудования и т.п. Из уровня техники известны системы, определяющие перегрев с помощью газоаналитического метода, которые включают в себя несколько сенсоров, устанавливаемых в разных частях контролируемых объектов, или настроенных на отбор проб воздуха из различных изолированных друг от друга секций, с последующим измерением концентрации определенных сигнальных газов. Такая схема позволяет не только оперативно выявлять факт возникновения опасного нагрева, но и с высокой точностью определять место аварии или возгорания и своевременно принимать меры по минимизации последствий.

Например, в источнике [US 2021/0299498 A1, дата публикации 20.01.2021] описана система для тушения пожара в помещении, в которой несколько стационарных устройств пожаротушения ответственны за подавление возгорания в отдельной зоне помещения, а точное установление зоны, в которой произошло возгорание, происходит с помощью матричного сенсора со множеством чувствительных к электромагнитному излучению пикселей, причем каждый пиксель покрывает определенную зону контролируемого помещения. При определении зоны возгорания по количеству пикселей, зарегистрировавших электромагнитное возмущение, срабатывают соответствующие этой зоне устройства пожаротушения. Описанную систему легко масштабировать на защиту больших помещений или помещений со сложной геометрией. Кроме того, она является простой в программировании и быстрой в установке и эксплуатации. Каждый пиксель можно индивидуально настроить на порог электромагнитного излучения, выделяемого стационарными источниками тепла, что предотвращает ложные срабатывания системы, связанные с улавливанием тепла, выделяемого этими источниками. Однако при каждом перемещении, демонтаже или установке этих стационарных источников необходимо проводить перепрограммирование матричного сенсора. Кроме того, такая система не обладает высокой надежностью, поскольку постепенный рост температуры контролируемого объекта, не связанный с аварийными ситуациями, также может привести к ложному срабатыванию системы. Описанную систему нельзя использовать на промышленных объектах и оборудовании, функционирующих при высоких рабочих температурах, значение которых близко к пороговым.

Способ и устройство для обнаружения возгорания в одной или нескольких контролируемых зонах с помощью системы всасывающих трубопроводов, соединяющих множество контролируемых зон с помощью воздухозаборных отверстий, описаны в источнике [ЕР 2004/009450, дата публикации 24.04.2004] и позволяют с высокой точностью определить место появления пожара за счет подключения множества всасывающих трубопроводов, контролирующих определенные зоны, к одному сенсору. Подобный принцип работы раскрыт также в источнике [US 11189143, дата публикации 30.11.2021], раскрывающем систему аспирационного обнаружения дыма для обнаружения возгорания и места его возникновения, включающую в себя блок обнаружения взвешенных в воздухе частиц дыма, а также один или более локальных сенсоров, расположенных удаленно от блока обнаружения дыма, для измерения свойств воздуха из интересующей области, которая втягивается в систему обнаружения дыма при аспирации. Для более точного определения места возгорания и снижения числа ложных срабатываний была разработана аспирационная детекторная система [ЕР 2881922, дата публикации 10.06.2015], содержащая двойную сеть подачи анализируемого воздуха, одна из которых работает и детектирует состояние окружающей среды непрерывно, а другая запускается только в случае выявления первой системой признаков пожара. При этом вторая система активируется только в тех зонах, в которых первая система выявила отклонения от нормальных показателей, с некоторой задержкой, учитывающей скорость прохождения всасываемого воздуха до детектора. Сигнал тревоги формируется только в том случае, если детектор второй системы подтверждает данные, полученные от первой системы.

Несмотря на то, что такие системы позволяют не только определять факт возникновения предпожарной ситуации, но и с высокой точностью и достоверностью выявлять точное ее расположение даже в помещениях большой площади, а также нескольких не связанных между собой помещений, их особенностью является задержка между моментом всасывания воздуха и его анализом детектором, обусловленная удаленностью детектора от воздухозаборных отверстий. Кроме того, такие системы также склонны к детектированию сторонних газов, возникших в воздухе контролируемых помещений не в результате пожароопасной ситуации, а вследствие других причин, что может привести к ложным срабатываниям даже при наличии параллельной подтверждающей аспирационной системы, описанной в источнике [ЕР 2881922]. Другой особенностью подобных систем является сложность их монтажа и невозможность использования для контроля связанных с нагревом дефектов отдельных элементов небольшого электрооборудования, а также низкая чувствительность детекторов.

Способ и устройство для обнаружения и определения места возникновения воспламенения в одной или нескольких контролируемых зонах описаны в источнике [RU 2342709 C2, дата публикации 10.11.2007]. Система всасывающих трубопроводов с помощью воздухозаборного устройства подает пробы воздуха из каждой отдельной контролируемой зоны в сенсор для детектирования по меньшей мере одного продукта горения в отобранных пробах воздуха. При этом после получения положительного результата с по меньшей мере одной пробы воздуха воздухозаборное устройство анализирует повторную пробу, взятую из той же зоны. По анализу концентраций в двух последовательных пробах воздуха, полученных из одной зоны, делается вывод о месте воспламенения, а также степени его развития.

Разность показаний, полученных последовательно с одного сенсора, обеспечивает возможность прогнозирования развития пожароопасной ситуации и запуска соответствующих механизмов противопожарной защиты при использовании полезной модели [RU 84717 U1, дата публикации 20.07.2009]. Подобной цели служит изобретение [RU 2596063 C1, дата публикации 27.08.2016], в котором описывается способ предаварийного, аварийного и поставарийного контроля источников опасности в герметичных обитаемых объектах, в частности, подводных лодках, основанный на разделении контролируемого объекта на сигнальные зоны, каждая из которых контролируется набором сенсоров, в том числе контролирующих выделение высокодисперсных аэрозолей, образующихся в результате нагрева различных полимерных материалов, электротехнических узлов и элементов, определении параметров сигнальных зон при различных режимах работы, а также фиксации превышения установленных значений в случае возникновения аварийной ситуации. При этом система контроля, получающая сигналы с сенсоров, сравнивает показания, полученные с соседних сенсоров, для проведения физического и математического моделирования процессов развития аварий и оперативного принятия решений по устранению внештатной ситуации и ее последствий.

Тем не менее, приведенные выше системы не могут применяться для контроля состояния открытых объектов или больших площадей, поскольку разработаны для обеспечения взрывопожарной безопасности замкнутых объемов. При использовании подобных устройств и систем на крупных промышленных предприятиях или на крупногабаритных установках, особенно расположенных на открытом воздухе, повышается риск ложных срабатываний по причине фиксации газов и аэрозолей, имеющих иной источник возникновения и попавших в зону контроля сенсоров описанных систем в результате диффузии.

Известны устройства для измерения состава газовой среды [RU 111675 U1, дата публикации 20.12.2011; RU 159702 U1, дата публикации 20.02.2016], содержащие газовые сенсоры, аналоговую измерительную часть, приемопередатчик, микропроцессорный модуль, схему питания устройства сенсоров и устройства в целом, которые могут быть использованы, например, как автономные беспроводные предпожарные извещатели или датчики токсичных газов. В частности, сенсоры настроены на детектирование концентрации метана или угарного газа в воздухе. Предлагаемые устройства решают задачу полной энергонезависимости от сетевого питания и увеличения времени автономной работы.

В документе [RU 2175779, дата публикации 10.11.2001] описан способ диагностики предпожарной ситуации и предотвращения возникновения пожара посредством контроля значений информативных параметров, характеризующих состояние воздуха на охраняемом объекте. Техническим результатом является упрощение способа и обеспечение раннего обнаружения возгорания за счет измерения в качестве информативных параметров концентрации газообразных продуктов термодеструкции: СО, CO2, NOx HCl, Н2, CH4, NH3, O2, Cl2, H2S, SO2, НСОН, C6H5OH - и других газов-восстановителей и окислителей, а также концентрации взвешенных частиц в воздухе и его температуры. При этом для каждой зависимости информативных параметров от времени, по крайней мере, одно значение производной определяют во временном интервале 0.1-60 с. По результату обработки данных параметров судят о возникновении предпожарной ситуации.

На подобном механизме действия основано устройство, описанное в источнике [RU 95849, дата публикации 10.07.2010], которое определяет параметры газовой среды, в том числе, содержание СО и Н2, что позволяет использовать это устройство в качестве пожарного извещателя. Изобретение состоит из газовых сенсоров, режимами работы которых управляет микропроцессорный модуль, аналоговой измерительной части, модуля обработки и хранения измерений, а также блоков питания устройства. Программно-аппаратный интерфейс интегрирован в электронную схему устройства для передачи данных и команд по беспроводным сетям, причем в течение межкалибровочного интервала устройство может работать автономно и бесперебойно без замены блоков питания, благодаря оптимизации алгоритма проведении измерений и передачи данных.

Для увеличения надежности срабатывания описанные выше устройства могут содержать несколько одинаковых сенсоров или сенсоров различных типов, призванных подтверждать тревожный сигнал, получаемый от одного из сенсоров. Также приведенные устройства отличаются высокой чувствительностью к детектируемым газам и высокой надежностью, поскольку пожароопасность оценивается по концентрациям нескольких контролируемых газовых компонентов. Тем не менее, общей особенностью этих устройств является обнаружение первых признаков горения, а не избыточных нагревов. Причиной этого являются высокие пороговые концентрации продуктов термолиза, соответствующие интенсивному развитию дефекта (горению). Снижение пороговых концентраций приводит к множественным ложным срабатываниям из-за присутствия в окружающем воздухе газов, сходным по своим параметрам с продуктами термодеструкции. Иными словами, сенсоры описанных устройств с высокой вероятностью могут улавливать из окружающей среды посторонние газы, чьи спектральные или другие свойства близки к используемым маркерным веществам. Ложные срабатывания характерны при эксплуатации таких систем на химических производствах, где могут происходить выбросы различных химических веществ, а также вблизи промышленных предприятий и производственно-транспортной инфраструктуры.

В качестве прототипа выбрано устройство для обнаружения возгорания в электротехнических изделиях, включающее в себя систему всасывающих труб, которая сообщается с контролируемым изделием по меньшей мере через одно всасывающее отверстие и через которое отбирается репрезентативная проба воздуха; модуль раннего обнаружения пожара, имеющий один или более сенсоров для обнаружения по меньшей мере одного вещества в отобранной пробе воздуха, свидетельствующего о воспламенении; контроллер для выдачи сигнала раннего обнаружения пожара в ответ на результат, обнаруженный по меньшей мере одним блоком обнаружения [US 7796047, дата публикации 10.05.2007]. При этом модуль раннего обнаружения возгорания выполнен в виде стеллажа для установки в контролируемое изделие, а система всасывающих труб сообщается с отдельными стойками электрического оборудования, подлежащего контролю, с помощью как минимум одного соответствующего всасывающего отверстия, через которое происходит отбор репрезентативных проб воздуха, анализируемых в системе раннего обнаружения пожара. Отличительными особенностями приведенного изобретения являются большие габариты, сложность монтажа, невозможность его использования для электроустановок нестандартных форм и размеров, а также невысокая чувствительность метода и высокая вероятность ложных срабатываний вследствие приведенных выше причин.

Своевременное и точное выявление аварийных дефектов, сопровождающихся сверхнормативными нагревами вплоть до начала возгорания или тления, является важной задачей для обеспечения безопасности эксплуатации различного оборудования, в том числе электротехнического назначения. Несмотря на существующее разнообразие систем и методов обнаружения предпожарных и аварийных ситуаций, их общим недостатком, ограничивающим их массовое применение, является высокая вероятность ложных срабатываний при попадании в контролируемые объекты сторонних газов, схожих по своей структуре с газами, выделяющимися при нагреве элементов электрооборудования. Существующие газоаналитические системы не позволяют выявлять дефекты на ранней стадии их развития в силу того, что при низкой концентрации продуктов термодеструкции их невозможно надежно зафиксировать на фоне высоких концентраций прочих газов. Существующие газоаналитические системы, способные с высокой точностью численно определять абсолютную концентрацию заданного газа в воздухе, применяются только в узконаправленных областях в силу сложности их обслуживания, больших габаритов и высокой стоимости и не могут применяться в типовых электроустановках.

Тем самым, существует потребность в разработке высокочувствительной и надежной газоаналитической системы автоматического выявления перегревов элементов электрооборудования в по меньшей мере одной контролируемой зоне, возникающих задолго до момента возгорания, и учитывающей содержание фоновых газов в воздухе в по меньшей мере одной другой контролируемой зоны.

Группа изобретений направлена на повышение достоверности выявления предпожарных ситуаций, происходящих вследствие перегревов элементов электрооборудования с помощью газоаналитического метода.

Термины и определения, используемые в настоящей группе изобретений

Представленные ниже термины имеют пояснительный характер и не ограничивают объем правовой охраны заявленного изобретения только указанными формулировками.

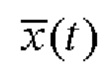

"Бегущее среднее значение" функция, значение которой в каждой точке определения равно среднему значению исходной функции за предыдущий период. Применительно к настоящей группе изобретений бегущим средним значением концентрации газа является среднее значение концентраций, зафиксированных сенсором за определенный период до настоящего момента.

"Внешняя зона" - это область электроустановки, отгороженная от контролируемой зоны стенками или другими перегородками и сообщающаяся с окружающей средой. Применительно к настоящему изобретению, внешняя зона это смежная с контролируемой зоной область электроустановки, отгороженная от нее стенкой или перегородкой, в которую устанавливается сенсор сравнения таким образом, чтобы воздействие на него сигнального газа было минимальным.

Термин "возгорание" обозначает процесс начала горения материала. Применительно к заявленной группе изобретений, возгорание включает в себя начало тления или горения кабелей, контактных соединений, изоляционных материалов или других элементов электрооборудования в результате нагрева электрическим током или дугой.

"Газоаналитическая система" - совокупность изделий и устройств, позволяющих выявлять факт перегрева контролируемых элементов с помощью газоаналитического метода. Газоаналитическая система может включать в себя различные газовые сенсоры, связанные между собой контроллером, изделия или покрытия, в состав которых входят термоактивируемые газовыделяющие материалы, контрольно-приемные устройства, обрабатывающие извещения, поступившие с контроллера, систему сигнализации и прочие элементы, обеспечивающие визуализацию срабатывания системы, передачу информирующих или управляющих извещений.

Под "газоаналитическим методом определения перегрева элементов электрооборудования" понимается метод определения перегрева элементов электрооборудования, заключающийся в регистрации в газовой фазе одного или нескольких веществ, свидетельствующих о перегреве контролируемого элемента выше некоторой температуры.

"Газовый сенсор" - это устройство, предназначенное для определения содержания в газовой смеси одного или нескольких веществ, формирующее электрический сигнал, связанный с концентрацией контролируемых веществ в газовой фазе, и передающее его на контроллер. Различают следующие типы газовых сенсоров: полупроводниковые, термокаталитические, кондуктометрические, электрохимические, оптические и др. сенсоры. Сенсоры, использующиеся в настоящей группе изобретений, выполнены с возможностью одновременного обнаружения как фоновых, так и сигнальных газов.

"Дефект" это несоответствие объекта требованиям, установленным документацией, хотя бы по одному показателю.

"Извещение о перегреве" набор команд, сообщений и оповещений, сформированных контроллером, предназначенное для информирования персонала или смежных систем о возникновении перегрева. Извещение может включать в себя световое, графическое, звуковое, электронное или другие типы оповещения персонала, пакет данных, переданных в смежную систему, изменение положения реле сухого контакта и прочие действия.

Термин "контроллер" по настоящему изобретению означает любые логические устройства, к которым могут быть подключены по проводной или беспроводной связи по меньшей мере два газовых сенсора, в частных случаях контроллер может быть соединен с одним из сенсоров путем совмещения с ним. Контроллер анализирует сигналы от газовых сенсоров с помощью набора логических операций и формирует извещение, информирующее о возникновении перегрева. В зависимости от пользовательских характеристик извещение может быть сформировано в световом, звуковом, графическом или ином виде, а также представлять из себя пакет данных, для передачи в смежные системы или изменение положения реле сухого контакта. Извещение может передаваться контроллером на другое устройство, в частности, внешнее приемное устройство или верхнеуровневую систему. В этом случае извещение может дополнительно включать управляющую команду, например, на разрыв электрической сети, запуск системы пожаротушения и другие.

Под "контролируемой зоной" понимается область электроустановки, полностью или частично ограниченная стенками или другими перегородками, внутри которой находятся контролируемые одним из сенсоров системы элементы электрооборудования. В частном случае, контролируемая зона может представлять собой внутренний объем электрического щита, секцию распределительных устройств, отсек выключателя, коробку блока распределения начал обмоток и т.д., внутри которых располагаются элементы, подлежащие контролю. Контролируемая зона может быть герметично или негерметично отделена от внешней зоны и других контролируемых зон. Степень не герметично ста контролируемой зоны электрооборудования может определяться параметром класса IP. В частном случае контролируемая зона может не отделяться перегородками от других контролируемых зон, при условии, что сигнальный газ, выделяющийся при нагревании контролируемого элемента, воздействует только (преимущественно) на соответствующий этой контролируемой зоне сенсор.

Термин "контролируемый элемент" описывает элемент электрооборудования, перегрев которого определяется с помощью газоаналитической системы по заявленной группе изобретений.

"Миллионная доля" или "ppm" это единица измерения каких-либо относительных величин, равная 1⋅10-6 от базового показателя. Применительно к заявленной группе изобретений, величина ppm означает содержание измеряемых газов в контролируемой зоне в данный момент времени и определяет абсолютную концентрацию этих газов. Концентрация газов, выраженная в миллионных долях, может быть пересчитана в процентную концентрацию следующим образом: 1% = 10000 ppm.

Понятие "множественные срабатывания системы" характеризует возможность газоаналитической системы регистрировать факт перегрева в повторяющихся циклах «нагрев охлаждение» более одного раза без замены компонентов системы.

Термин "модельный газ" означает вещество или группу веществ, которые используются при проведении испытаний системы и включают в себя соединения, близкие по тем или иным характеристикам к сигнальным, фоновым газам или веществам, выделяемым при перегреве термоактивируемого газовыделяющего материала.

Под термином "перегрев (нагрев, нагревание) элементов электрооборудования" понимается достижение элементами электрооборудования температуры, превышающей температуру нормальной эксплуатации, за счет возникновения дефекта, дуговых разрядов и других причин.

Понятие "пороговая концентрация сигнального газа" или "порог газоаналитической системы" - минимальная концентрация сигнального газа или минимальное значение сигнала газового сенсора газоаналитической системы при котором происходит формирование тревожного извещения.

Термин "самодиагностика" раскрывает выполняемую в автоматическом режиме совокупность процессов, направленных на определение работоспособности системы.

"Сенсор сравнения" дополнительный газовый сенсор, подключаемый к системе по настоящему изобретению, предназначенный для установки вблизи контролируемой зоны и регистрирующий концентрацию фоновых газов.

"Сигнал газового сенсора" и "значение сигнала газового сенсора" электрический сигнал, сформированный газовым сенсором, один из параметров которого зависит от концентрации заданных веществ (например, сигнальных или фоновых газов) в газовой смеси. В соответствии с настоящим изобретением сигнал передается от газового сенсора контроллеру посредством проводной или беспроводной связи. Газовый сенсор может дополнительно включать в себя логические модули, преобразующие или модулирующие сигнал, различные фильтры, усилители сигнала и другие компоненты.

Термин "сигнальный газ" означает вещество или группу веществ, которые выделяются в газовую фазу при перегреве контролируемых элементов или установленных на них термоактивируемых газовыделяющих материалов и на обнаружение которых настроен газовый сенсор.

"Степень негерметичности" закрытого объема характеризует отношение суммарной площади постоянно открытых участков данного объема к площади ограждающих конструкций, выраженное в процентах. В качестве количественной оценки степени негерметичности электрических шкафов и распределительных щитов также может использоваться параметр класса защиты IP.

Код IP (согласно ГОСТ 14254-2015) обозначает систему кодификации, применяемую для обозначения степеней защиты, обеспечиваемых ограждающими конструкциями, от доступа к опасным частям, попадания внешних твердых предметов, воды, а также для предоставления дополнительной информации, связанной с такой защитой.

Под термином "термоактивируемый газовыделяющий материал (ТГМ)" понимается материал, способный выделять газ при нагреве выше заданной пороговой температуры, преимущественно в диапазоне 60-150°С. В частности, такой материал может входить в состав термоактивируемых газовыделяющих наклеек, клипс, кембриков, прочих изделий, а также специальных покрытий (лаков, красок и пр). Термоактивируемый газовыделяющий материал может включать микрокапсулы или микропористые компоненты, содержащие сигнальные газы, на детектирование которых настроен газовый сенсор. Массовая доля веществ, переходящих в газовую фазу при нагревании термоактивируемого газовыделяющего материала до пороговой температуры, должна составлять не менее 30%. Температура, при которой термоактивируемый газовыделяющий материал начинает выделять газ, называется пороговой температурой газовыделения или просто пороговой температурой. В зависимости от строения термоактивируемого газовыделяющего материала при нагревании до пороговой температуры может происходить полное или частичное выделение содержащегося в нем газа. В последнем случае, при повторном нагревании выше пороговой температуры материал будет снова выделять часть содержащегося в нем газа. Такое свойство ТГМ обеспечивает возможность многократного срабатывания газоаналитической системы.

Термин "фоновый газ" раскрывает вещество или группу веществ, которые могут присутствовать в воздухе зоны эксплуатации электроустановки, могут определяться газовым сенсором, и возникновение которых не связано с перегревом контролируемых элементов или установленных на них термоактивируемых газовыделяющих материалов.

Под термином "электрооборудование" понимается совокупность устройств, предназначенных для производства, распределения, передачи и потребления электроэнергии, в основу работы которых положены принципы электротехники.

"Электрический шкаф" или "распределительный щит" - это каркас, в который устанавливается различное электрооборудование, в том числе предназначенное для приема и распределения энергии. "Закрытый электрический шкаф" представляет собой корпус, как правило, выполненный из металла или пластика, полностью или частично закрытый со всех сторон. Щит отличается от шкафа тем, что оборудование монтируется в специальной нише в стене и закрыто только с лицевой стороны.

Сущность группы изобретений

Заявленная группа изобретений направлена на повышение надежности и достоверности выявления начальных стадий дефектов элементов электрооборудования в контролируемой зоне с помощью газоаналитического метода, учитывающего текущую концентрацию фоновых газов в контролируемых зонах. При этом, в группе изобретений используется по меньшей мере два сенсора, установленных в разных контролируемых зонах, а количество контролируемых зон, и, соответственно, установленных в них сенсоров, не ограничено верхним пределом.

Задача, на решение которой направлена заявленная группа изобретений, заключается в создании газоаналитической системы контроля перегревов элементов электрооборудования, способа ее испытания, а также способа автоматического выявления перегревов элементов электрооборудования, обладающих высокой достоверностью и чувствительностью.

Техническим результатом заявленной группы изобретений является повышение надежности и безопасности эксплуатации электрооборудования за счет своевременного выявления дефектов, сопровождающихся перегревами элементов электрооборудования.

Для достижения указанного технического результата, группа изобретений использует определение перегревов элементов электрооборудования газоаналитическим методом с применением двух или более сенсоров, расположенных в различных контролируемых зонах одной электроустановки, при этом по меньшей мере два сенсора предназначены как для обнаружения газов, выделяющихся при нагревании контролируемого элемента и/или установленных на нем термоактивируемых газовыделяющих материалов в двух различных контролируемых зонах, выполненных с возможностью определения и учета концентрации фоновых газов. Контроллер, связанный с газовыми сенсорами, обрабатывает полученную с сенсоров информацию с помощью специальных алгоритмов, позволяющих надежно и достоверно выявлять нагревы контролируемых элементов и минимизировать вероятность ложных срабатываний из-за возможного присутствия фоновых газов. Суть алгоритма заключается в том, что контроллер анализирует концентрации газа сразу во всех контролируемых зонах. В случае определения сенсором в одной из контролируемых зон газа, который может быть связан либо с перегревом контролируемого элемента или ТГМ, контроллер анализирует сигналы с сенсоров в соседних контролируемых зонах. Поскольку вероятность одновременного возникновения дефектов в двух различных контролируемых зонах крайне мала, рост концентрации газа во всех зонах принимается за воздействие внешних фоновых газов, не связанных с перегревом, а рост концентрации только в одной зоне - за выделение сигнального газа и тревогу. Как было показано на практике, такой подход позволяет не только снизить количество ложных срабатываний, но и существенно снизить пороговую концентрацию сигнального газа, на основании которой система может формировать тревожное извещение.

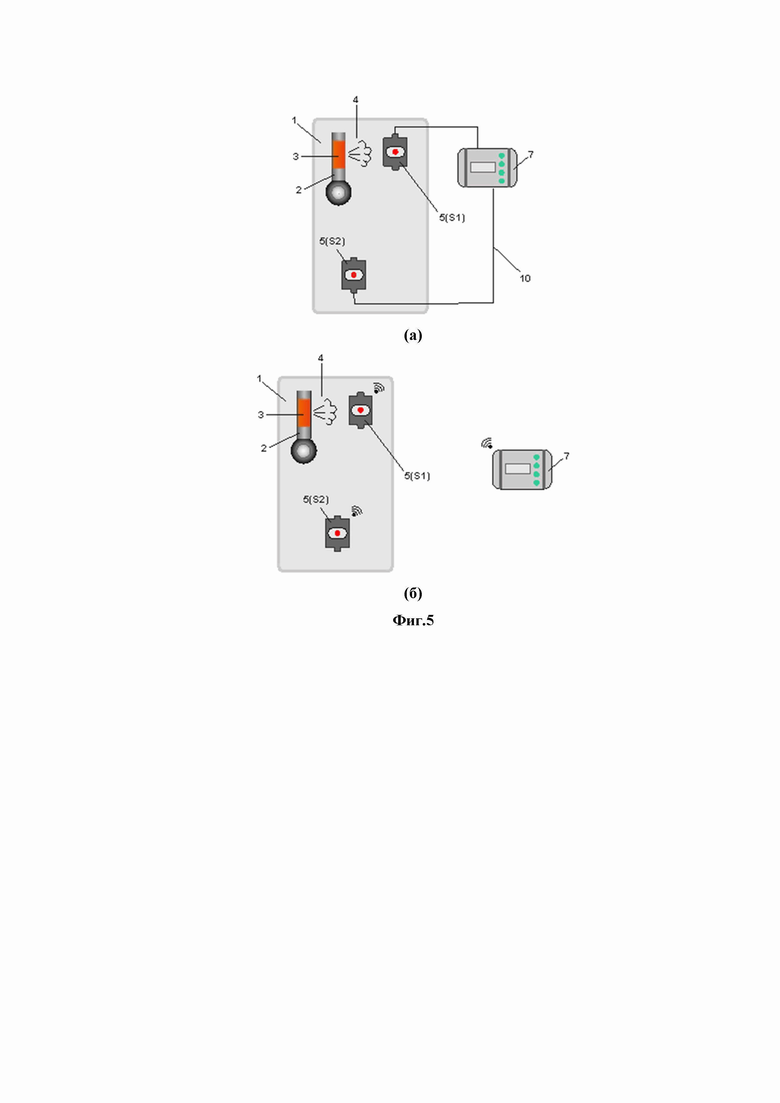

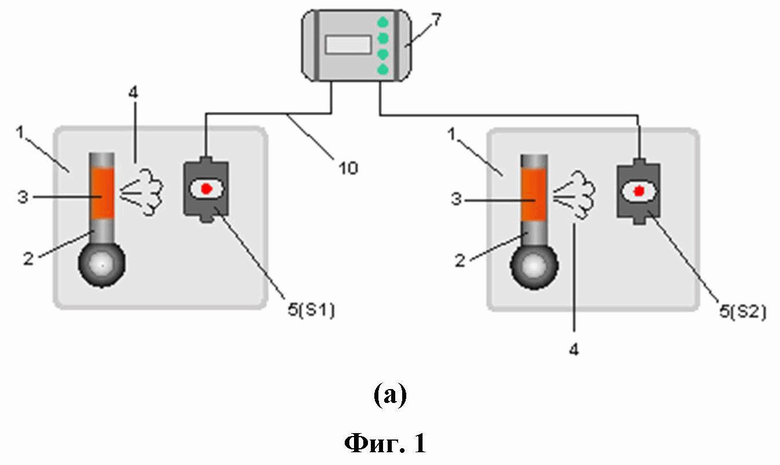

Указанный технический результат достигается за счет использования системы автоматического выявления перегревов элементов электрооборудования, включающей:

- по меньшей мере два газовых сенсора (S1, S2…Sn), предназначенных для установки в по меньшей мере двух различных контролируемых зонах для обнаружения газов, выделяющихся при нагревании контролируемого элемента или установленных на нем термоактивируемых газовыделяющих материалов;

- контроллер, выполненный с возможностью соединения с по меньшей мере двумя газовыми сенсорами S1 и S2 и формирования извещения о перегреве и/или передачи информации о таком перегреве на другое устройство, при обнаружении сенсором S1 газов, выделяющихся при нагреве контролируемого элемента в одной контролируемой зоне или установленных на нем термоактивируемых газовыделяющих материалов, с учетом концентрации фоновых газов в воздухе, обнаруженной сенсором S2, установленным в другой контролируемой зоне.

Дополнительного группа изобретений может включать использование термоактивируемых газовыделяющих материалов преимущественно многократного действия (ТГМ) и специальных алгоритмов обработки сигнала, позволяющих зафиксировать дефект до начала развития необратимых изменений в структуре материалов контролируемых элементов, например, термодеструкции изоляции. ТГМ, применяемые для выявления фактов перегревов элементов электрооборудования, имеют фиксированную пороговую температуру газовыделения, которая, как правило, ниже температуры начала необратимой деструкции элементов электрооборудования. Таким образом, использование ТГМ позволяет фиксировать перегревы на стадии, позволяющей сохранять работоспособность элементов электроустановки. Кроме того, способность некоторых ТГМ выделять сигнальный газ в повторяющихся циклах нагрева/охлаждения, обеспечивает возможность многократного детектирования перегревов элементов электрооборудования без замены системы или отдельных ее частей и уточнять остаточный ресурс работы оборудования.

В качестве объекта контроля по настоящему изобретению выбраны элементы электрооборудования. Это обусловлено несколькими причинами. Во-первых, надежность и безотказность функционирования электроустановок является важным и неотъемлемым фактором обеспечения безопасности и надежности функционирования практически всех видом производств, объектов социального назначения, транспорта, городской инфраструктуры и пр. Во-вторых, электроустановки являются источником повышенной пожарной опасности. Как уже было отмечено в начале заявки, возгорания по причине нарушений правил эксплуатации электрооборудования занимают первое место после неосторожного обращения с огнем. В-третьих, в большинстве случаев, электроустановки высокого класса напряжения не позволяют проводить их визуальный осмотр под нагрузкой, что не позволяет своевременно выявлять дефекты с помощью тепловизионного осмотра или других методов визуального контроля. Отдельно следует отметить, что материалы, из которых изготавливается электрооборудование: провода, кабели, изоляторы или корпуса электрооборудования - в большинстве случаев являются негорючими. Обнаружить их перегрев типовыми пожарными (дымовыми, тепловыми, инфракрасными и прочими) датчиками не представляется возможным.

Необходимость использования по меньшей мере двух газовых сенсоров, каждый из которых может относительно другого выступать в роли сенсора сравнения, и определять концентрацию фоновых газов в контролируемых областях, связана с необходимостью формирования тревожного извещения о перегреве при обнаружении одним из сенсоров сигнального газа в самых низких концентрациях. Задача сенсора, выступающего в роли сенсора сравнения в этом случае исключение ложных срабатываний, вызванных постоянным изменением концентрации фоновых газов в другой контролируемой области. Целесообразность контроля сигнального газа в минимальных концентрациях связана со следующим обстоятельством. Как правило, скорость развития дефектов, связанных с перегревом электрооборудования, экспоненциально зависит от температуры. Иными словами, чем меньше температура, тем медленнее развивается дефект, и тем больше запас времени для проведения ремонта или подготовки к отключению. С технической точки зрения наиболее целесообразно выявлять дефекты на самых ранних стадиях их развития. Однако при незначительном перегреве концентрация выделяющихся газов очень мала. Это обусловлено не только низкой скоростью реакции деполимеризации, но и выветриванием выделившихся газов из электроустановки во времени. В настоящий момент известно большое количество сенсоров, позволяющих фиксировать продукты, выделяющиеся при разложении изоляции, или специальные сигнальные газы в предельно низких концентрациях, равных единицам или десяткам ppm. Однако такие сенсоры хорошо работают только в идеальной среде, то есть при постоянных температуре, влажности, содержании СО2, кислорода и других атмосферных газов. Обеспечить такие "идеальные" условия в электроустановках невозможно. Изменение воздействия вышеупомянутых факторов в процессе эксплуатации приводят либо к необходимости существенно загрублять систему и поднимать порог срабатывания газоаналитической системы, либо мириться с большим количеством ложных срабатываний. Приведенное выше обстоятельство является одним из существенных факторов, ограничивающих область применения газоаналитической системы. Не менее значимым фактором является изменение чувствительности сенсора во времени, а также зависимость сигнала сенсора от температуры, магнитных полей и других факторов.

Газоаналитические система должна обладать необходимой универсальностью и работать эффективно и достоверно вне зависимости от внешних условий и типа используемых изоляционных материалов. Как правило, предсказать условия окружающей среды, при которых будет эксплуатироваться система, а также состав и количество фоновых газов, воздействию которых будет подвергаться система в процессе эксплуатации невозможно.

Сигнальные газы, на обнаружение которых настроены газовые сенсоры, используемые в газоаналитической системе, представляют собой не индивидуальное вещество, а совокупность веществ, качественный и количественный состав которых может значительно различаться. По этой причине используемые в газоаналитическом методе сенсоры, как правило, настроены не на индивидуальное вещество, а на группу веществ, объединенных наличием того или иного структурного фрагмента.

Принимая во внимание, что любой параметр, измеряемый такими сенсорами, прямо или косвенно характеризует концентрацию (содержание) газа или группы газов в газовоздушной среде, в данной заявке будет использовано понятие "концентрация" при упоминании содержания сигнальных или фоновых газов. При этом сенсор формирует сигнал, значение которого определяется измеряемым параметром газовой смеси, поэтому можно сказать, что значение сигнала, полученного от сенсора контроллером, также характеризует содержание определенной совокупности веществ в контролируемой зоне и так или иначе связано с их концентрацией.

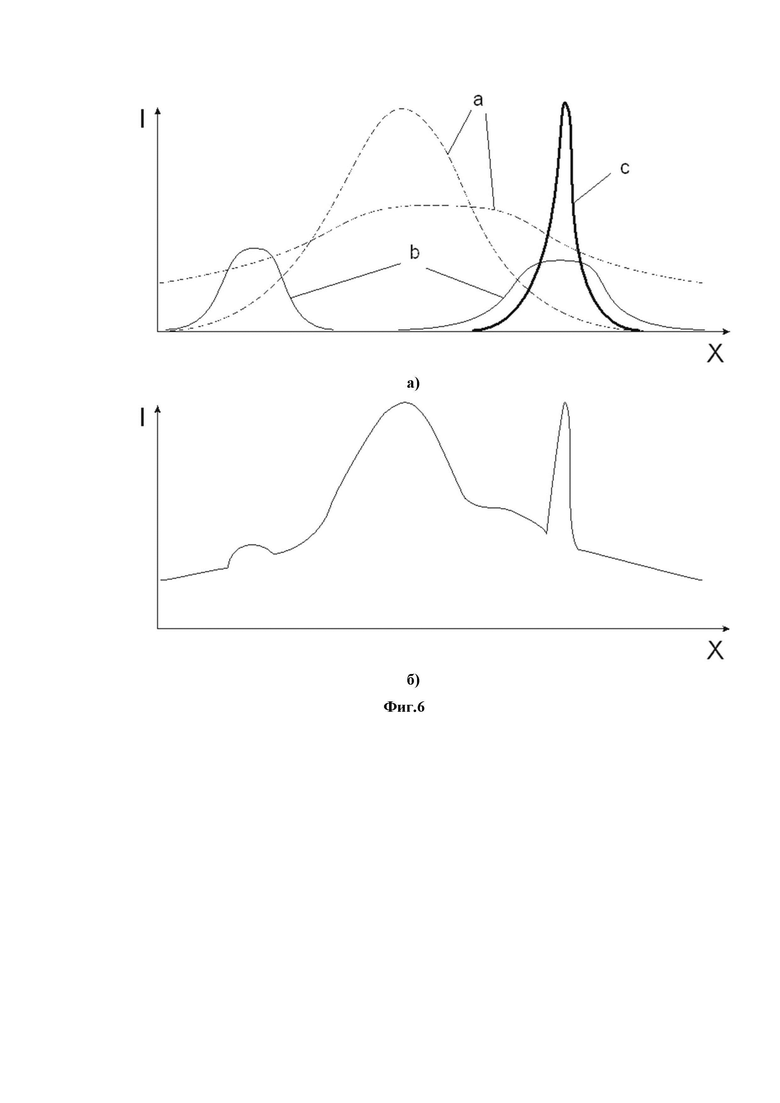

Основная сложность повышения чувствительности газовых сенсоров при обнаружении сигнальных газов заключается в том, что при настройке сенсора на определение максимального значения параметра X - Imax(X), которое в наибольшей степени характеризует сигнальный газ (фиг. 6а, сплошные линии b), он, тем не менее, может также обнаружить и присутствие других фоновых веществ, максимальное значение параметра X для которых находится рядом с определяемой величиной. Это связано с тем, что, как правило, графики зависимости значения этих параметров I(Х) от содержания заданных веществ имеют форму, близкую к распределению Гаусса. Поэтому, даже при несовпадении максимумов значений параметров X, среднеквадратическое отклонение от Imax(X) фоновых газов (фиг. 6а, пунктирные линии а) может наложиться на Imax(Х) сигнальных газов, что при высоком содержании сторонних веществ может привести к срабатыванию системы.

Использование в системе изделий, включающих термоактивируемые газовыделяющие материалы и устанавливаемых на контролируемые элементы, или термоактивируемых газовыделяющих покрытий, наносимых на эти элементы, позволяет настраивать сенсоры на регистрацию специфических сигнальных газов, которые выделяются из этих материалов при активации вследствие нагрева. Сигнальные газы, как правило, выбираются таким образом, чтобы их максимальное значение параметра X - Imax(Х) - как можно больше отличалось от максимальных значений этого параметра, характерных для большинства фоновых газов (например, СО2, кислорода, воды и других атмосферных газов), как указано на фиг. 6а, жирная линия с. Тем не менее, на практике зависимость I(Х), регистрируемая сенсором, будет выглядеть подобно графику, приведенному на фиг. 6б, а поскольку содержание фоновых газов при определенных условиях может во много раз превышать концентрацию сигнального газа, все равно происходит перекрытие области с максимальным значением параметра X, характерным для сигнальных газов, выделяющихся из ТГМ, и возникновение ложных срабатываний системы.

В связи с этим, важной задачей современных систем выявления перегревов с помощью газоаналитических методов является сочетание возможности регистрации низкого содержания газов, выделяющихся при перегреве контролируемых элементов электрооборудования или установленных на них термоактивируемых газовыделяющих материалов, и минимизация ложных срабатываний. Нами было обнаружено, что учет текущего содержания фоновых газов позволяет многократно повысить чувствительность системы, а также существенно снизить число ложных срабатываний, возникающих по причине обнаружения сенсорами сторонних газов.

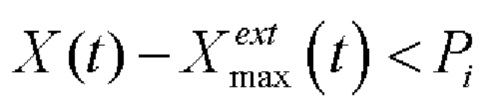

Сущность настоящего изобретения заключается в том, что контроллер формирует тревожное извещение о перегреве при обнаружении сенсором S1 газов, выделяющихся при нагревании контролируемых элементов и/или установленных на них термоактивируемых газовыделяющих материалов в первой контролируемой зоне (то есть в той зоне, в которой установлен S1), с учетом концентрации фоновых газов, определенной сенсором S2, расположенным во второй контролируемой зоне (в которой расположен S2). При этом, тревожное извещение также формируется в случае, если сенсор S2 определяет газы, выделяющиеся при нагревании контролируемых элементов или установленных на них термоактивируемых газовыделяющих материалов во второй контролируемой зоне, с учетом фоновых газов, определенных сенсором S1 в первой контролируемой зоне. В простейшем случае, тревожное извещение формируется только в том случае, если разность сигналов зафиксированных S1 и S2 превышает установленное пороговое значение.

Сенсоры располагаются в различных контролируемых зонах, то есть таким образом, чтобы на сенсор S2 равным образом воздействовали все те же газы, которые воздействуют на сенсор S1, за исключением газов, выделяющихся при нагреве контролируемых элементов и/или установленных на них термоактивируемых газовыделяющих материалов. При этом, в формировании тревожного извещения для каждого из сенсоров в качестве нулевого значения (базовой линии) принимается усредненный сигнал, полученный с другого сенсора или усредненное значение от всех остальных сенсоров. Такой подход позволяет снизить вероятность ложных срабатываний, обусловленных воздействием на сенсор фоновых газов, и, за счет этого снизить пороговое значение концентрации сигнальных газов, при котором формируется тревожное извещение. Кроме того, поскольку сенсор S2 эксплуатируется в тех же условиях, что и сенсор S1, отравление чувствительного элемента, температурная зависимость сигнала, а также другие параметры сенсора S2 и сенсора S1 будут равны. Это позволяет еще больше повысить чувствительность метода. Принимая во внимание экспоненциальную зависимость скорости развития дефекта от температуры, такой подход позволяет существенно увеличить выявляемость дефектов на ранних стадиях и сократить количество ложных срабатываний.

В простейшем случае система принимает значение сигнала I2, характеризующего содержание фоновых газов и сформированного сенсором S2, за базовую линию. Контроллер формирует извещение о перегреве при отклонении значения сигнала I1, характеризующего содержание сигнальных газов и зафиксированного сенсором S1, от этой базовой линии в сторону увеличения в соответствии с формулой: I1 - I2>0. В случае непревышения значения сигнала I1 над значением сигнала I2 или равенства значений этих сигналов, т.е. когда I1 - I2<=0, формирования контроллером извещения о перегреве не происходит. Таким образом, использование системы по заявляемой группе изобретений позволяет распознавать и отфильтровать ложные срабатывания путем сравнения значений сигналов, регистрируемых сенсором S1, со значениями сигналов, регистрируемых сенсором S2, по простейшему алгоритму, приведенному выше, или по более сложным алгоритмам, раскрытым в описании ниже.

В настоящем изобретении могут использоваться различные методики сравнения значений зарегистрированных сенсорами сигналов, характеризующих содержание газов: могут сравниваться абсолютные значения сигналов в каждый момент времени, усредненные значения сигналов за различный временной период, интегральные или дифференциальные значения сигналов (в последнем случае будет учитываться не сами относительные значения сигналов, а скорость их роста), усредненные значения сигналов, полученные с нескольких сенсоров выступающих в роли сенсоров сравнения или нескольких сенсоров установленных в контролируемой зоне, где произошел перегрев элементов электрооборудования. Все эти подходы позволяют оптимизировать работу системы к конкретной прикладной задаче, поскольку каждый тип дефекта имеет свои особенности развития. Общим во всех случаях является то, что сигналы, зарегистрированные сенсором S1, фиксирующем суммарное содержание фоновых и сигнальных газов, анализируются с учетом концентрации фоновых газов, обнаруженной сенсором S2 и наоборот.

Таким образом, учет текущего содержания фоновых газов посредством определения их концентрации в воздухе S2 позволяет снизить пороговую концентрацию сигнального газа, необходимую для формирования извещения, а также распознавать и минимизировать ложные срабатывания, связанные с изменением во времени состава фоновых (атмосферных) газов. Раннее выявление дефектов, связанных с нагревами элементов электрооборудования, обеспечивает повышение надежности и безопасности эксплуатации электрооборудования.

Заявленная система может содержать более двух сенсоров, а формирование извещения контроллером происходит с учетом усредненных сигналов, полученных от различных сенсоров, с одинаковым или различным вкладом каждого отдельного сенсора.

В ряде случаев система может реализовывать адаптивную логику работы. В этом случае установленное пороговое значение концентрации изменяется в процессе эксплуатации исходя из максимального изменения (амплитуды колебания) сигналов сенсора S1 или сенсора S2 в течение длительного периода. Такой подход является предпочтительным, поскольку в зависимости от внешних условий и особенностей контролируемого электрооборудования достоверно определить пороговые значения сигнального газа не всегда возможно, а использование единого фиксированного (универсального) значения уставки для всех типов электроустановок может привести либо к ложным срабатываниям, либо, напротив, к снижению чувствительности системы. В случае адаптивной логики контроллер формирует извещение о перегреве при превышении сигнала сенсором S1 сигнала сенсора S2 не на фиксированное значение пороговой величины, а на постоянно изменяющееся значение порога. В самом простом случае значение адаптивного порога может быть равно максимальной разнице значений между сенсором S1 и сенсором S2, умноженной на константу (значение которой, преимущественно, находится в диапазоне от 2 до 5). В другом варианте расчета массив значений сигналов, полученных со всех сенсоров, выступающих в роли сенсоров сравнения, формирует дисперсию (т.е. меру разброса) значений сигналов фоновых газов относительно усредненного значения этих сигналов. На основе этих данных контроллер также может рассчитывать стандартное отклонение, обычно представляющее собой квадратный корень из дисперсии, но иногда оценивающееся другими методами расчета. Формирование извещения о перегреве происходит только в том случае, если сигнал, зарегистрированный S1, выбивается из множества, сформированного дисперсией или стандартным отклонением от усредненного значения сигналов, выступающих в роли сенсоров сравнения. Если же значения S1 лежат в пределах указанного множества, то формирование извещения о перегреве не происходит. При этом весь набор вычисляемых величин формируется в зависимости от данных, полученных со всех сенсоров, в каждый момент времени.

Адаптивное пороговое значение и использование описанного выше принципа работы системы дополнительно увеличивает достоверность выявления перегревов электрооборудования, поскольку позволяет уменьшить абсолютное значение пороговой концентрации, при определении которой происходит срабатывание системы, и делает систему независимой от установленных пороговых значений.

Формирование извещения о перегревах элементов электрооборудования и/или передачи информации о таких перегревах на другое устройство может происходить при превышении усредненного значения сигналов, характеризующих содержание газов, зарегистрированных всеми или некоторыми сенсорами, с одинаковым или различным вкладом значений сигналов, зарегистрированных каждым отдельным сенсором, заданных значений. Увеличение числа сенсоров дополнительно способствует повышению достоверности выявления перегревов элементов электрооборудования, особенно в крупногабаритном электрооборудовании, например, таком как распределительные шкафы большого объема, поскольку каждый сенсор будет анализировать определенный окружающий его объем воздуха. Газы, выделяющиеся при перегреве элементов оборудования или установленных на них термоактивируемых газовыделяющих материалов, первоначально локализованы в непосредственной близи от места нагрева и распространяются равномерно по всему объему электрооборудования с течением времени вследствие диффузионных процессов, скорость которых зависит от многих факторов, например, таких как принудительная вентиляция. В этом случае важно, чтобы сенсор находился как можно ближе к месту нагрева для снижения задержки формирования системой извещения о локальных перегревах. Поэтому размещение нескольких сенсоров в различных местах контролируемых зон позволит своевременно выявлять предпожарные ситуации, связанные с выделением продуктов полимерной изоляции и других материалов. Кроме того, увеличение числа сенсоров в системе позволит более точно определять базовую линию, характеризующую содержание фоновых газов, за счет расширения множества значений, учитывающихся при математической обработке.

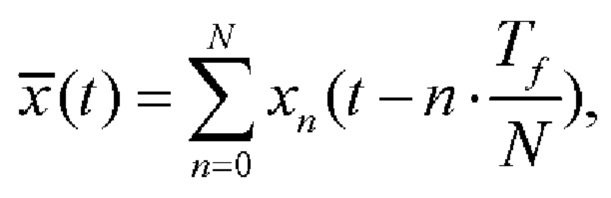

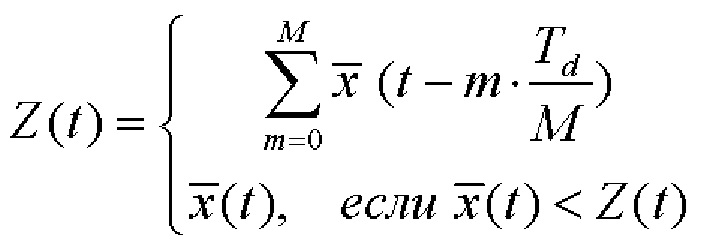

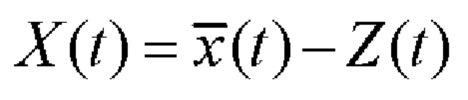

В другом варианте осуществления система может использовать комбинацию фиксированного порогового значения и адаптивной логики и основываться на расчете и сравнении бегущих средних параметров, зафиксированных сенсором. Контроллер, получая данные от сенсора S1, рассчитывает два показателя: длительное бегущее среднее, вычисляемое как среднее значение зафиксированных параметров за длительный промежуток времени, характеризующий скорость изменения параметров воздушной смеси, не связанный с нагревом контролируемого элемента (обычно 5 минут - час) и короткое бегущее среднее, вычисляемое за временной период, равный времени активного роста концентрации сигнальных газов, при достижении контролируемым элементом пороговой температуры (предпочтительно 10 секунд 10 минут). При этом длительное бегущее среднее фактически характеризует наличие фоновых газов и задает базовую линию, относительно которой ведется сравнение короткого бегущего среднего, характеризующего усредненную концентрацию сигнальных газов. Пороговое значение разницы короткого и длительного бегущих средних (вычисляемой как разность этих параметров или по более сложным алгоритмам) может либо задаваться в зависимости от типа электроустановки, либо настраиваться в автоматическом режиме с учетом фоновых газов, фиксируемых сенсором S2. Точность и чувствительность системы можно регулировать, выбирая временной промежуток для расчета длительного бегущего среднего: чем более длительный период времени берется в расчет, тем меньший вклад в значение короткого бегущего среднего будут вносить фоновые газы. Такая регулировка также может осуществляться в автоматическом режиме в зависимости от данных, получаемых с сенсора S2. Наличие S2 необходимо не только для корректировки адаптивного порога и временного периода для определения длительного бегущего среднего, но и для подтверждения превышения порогового значения сенсором S1, что необходимо в случае резкого нарастания концентрации сигнальных газов в окружающем воздухе по причинам, не связанным с нагревом контролируемых элементов.

Как правило, средний объем контролируемой зоны, например, одной секции электрооборудования (в частности, электрических щитов, комплектных распределительных устройств, низковольтных комплектных устройств, коробок блока распределения начал обмоток и др.) составляет от 100 л до 1000 л (1 м3). Экспериментально было установлено, что масса продуктов, выделяющихся из изоляционных материалов при перегревах элементов электрооборудования или установленных на них термоактивируемых газовыделяющих материалов, на определение содержания которых настроены газовые сенсоры, не превышает 1 г. При нормальных условиях молярный объем любого газа принимается за 22.4 л/моль, молярная масса воздуха равна 29 г/моль, а средняя молярная масса сигнальных газов составляет 200 г/моль. Тогда концентрация измеряемых продуктов в контролируемой зоне будет составлять в среднем 30-300 ppm. Поэтому для надежной и достоверной работы система должна фиксировать превышение сигнальных газов в диапазоне 30-300 ppm. При этом концентрация других газов, которые также могут улавливаться сенсорами, значительно выше, например, концентрация CO2 в атмосфере может достигать 1000 ppm и выше. Этот факт дополнительно свидетельствует о необходимости использования сенсора, расположенного в другой контролируемой зоне и определяющего сигнал от фонового газа.

Как было отмечено выше, для осуществления непрерывного контроля выделения газов, образующихся при перегреве элементов электрооборудования или установленных на них термоактивируемых газовыделяющих материалов, не целесообразно количественно определять только одно конкретное вещество, а необходимо фиксировать группу схожих по строению веществ. Для этой цели необходимо подобрать сенсор, изменяющий какой-либо параметр при адсорбции контролируемого вещества или в результате реакции с определенным классом веществ. Например, сенсор может измерять проводимость среды между двумя чувствительными элементами, зависящую от состава этой среды, и формировать сигнал, значение которого будет тем выше, чем больше содержание газов, вызвавших это изменение. В данном случае абсолютная концентрация сигнальных газов будет неизвестна, однако ее изменение приведет к изменению одного из параметров сенсора, что приведет к формированию газовым сенсором сигнала и будет свидетельствовать об изменении состава воздушной среды. Сенсоры, детектирующие изменение состава газовоздушной среды по косвенному изменению их параметров и формирующие сигнал, пропорциональный этому изменению, широко распространены в различных газоаналитических системах, благодаря их удобству, надежности, простоте использования, компактности и низкой стоимости, и поэтому их использование предпочтительно, рамках заявленной группы изобретений.

В качестве газовых сенсоров в заявленной группе изобретений могут применяться полупроводниковые, термокаталитические, кондуктометрические, электрохимические, оптические и другие виды сенсоров, каждый из которых обладает рядом особенностей.

Термокаталитические сенсоры осуществляют контроль тепловыделения, возникающего в результате окисления анализируемого газа на поверхности термокаталитического элемента, представляющего собой нагретую до высокой температуры платиновую нить, покрытую слоем катализатора, а значение тепловыделения напрямую зависит от величины мольной концентрации этого газа. Их преимуществами является высокое быстродействие и наличие взрывонепроницаемой оболочки, однако термокаталитический элемент быстро деградирует, а сам сенсор имеет высокое энергопотребление и требует постоянного подключения к электрической сети, что ограничивает область их использования.

Принцип работы электрохимических сенсоров основан на взаимодействии анализируемого газа с чувствительным слоем, расположенным непосредственно на рабочем электроде или в слое раствора электролита возле него. Такие сенсоры обеспечивают высокую избирательность и точность измерения, однако наличие жидкого электролита снижает срок их службы и делает их менее предпочтительными для использования в электроустановках.

Оптические газовые сенсоры основаны на поглощении газами определенных длин волн, как правило, в инфракрасном диапазоне. При этом коэффициент поглощения прямо пропорционален концентрации газов. Преимуществом оптических сенсоров является долгий срок службы и отсутствие эффекта старения, поскольку чувствительный элемент сенсора защищен от воздействия анализируемых газов. Сенсоры этого типа также могут работать в широком диапазоне концентраций. Однако, несмотря на то, что оптические сенсоры можно настраивать на поглощение определенных длин волн, такие сенсоры высоко чувствительны к концентрации воды, углекислого газа и других соединений, которые могут содержать в атмосфере (например, паров ЛВЖ). Это приводит к значительным колебаниям измеряемых параметров и контролирующего сенсора, и сенсора сравнения во времени. Последнее обстоятельство препятствует снижению порога чувствительности такого типа сенсоров. Настройка оптических сенсоров на определение поглощения длин волн, позволяет повысить селективность и чувствительность, однако существенно усложняет систему.

Полупроводниковые сенсоры являются одним из основных типов сенсоров, используемых в газоаналитических системах. Их принцип действия основан на изменении сопротивления чувствительного слоя при воздействии на него измеряемого газа. В качестве такого чувствительного слоя, как правило, используются широкозонные полупроводники (оксиды и халькогениды металлов: SnO2, ZnO, TiO2, WO3, SnO2 и др.), обратимая хемосорбция измеряемых газов на которых приводит к обратимым изменениям проводимости. Их преимуществом является не только высокая чувствительность, широкий динамический диапазон измеряемых концентраций, но и низкое энергопотребление.

Предпочтительность использования сенсоров данного типа для заявленной системы автоматического выявления перегревов элементов электрооборудования обуславливается тем, что при перегреве изоляционных материалов контролируемых элементов электрооборудования, как правило, включающих в себя сшитый полиэтилен (ПЭ), поливинилхлорид (ПВХ), каучук, силикон, эпоксидную смолу и др., выделяются газы-восстановители (например, этилен, винилхлорид, изопрен, бутилен, HCl, H2, СО и др.), которые могут определяться окислительными полупроводниковыми материалами в низких концентрациях. В то же время полупроводниковые сенсоры слабо реагируют на продукты полного окисления органических веществ, например, СО2, кислород, и иные вещества с низкой реакционной способностью, которые присутствуют в воздухе в относительно высоких концентрациях. Это позволяет дополнительно повысить чувствительность системы и обеспечить ее надежное срабатывание при малых концентрациях веществ, образующихся в результате перегревов элементов электрооборудования (например, возникновения частичных дуговых разрядов), свидетельствующих о начальном этапе развития дефекта.

При этом, следует отметить, что заявленная группа изобретений не ограничивается использованием газового сенсора определенного типа. Для надежной и достоверной работы заявленной группы изобретений немаловажным критерием при выборе типа используемых сенсоров является селективная регистрация продуктов, выделяющихся при перегреве изоляционных материалов элементов электрооборудования или установленных на них термоактивируемых газовыделяющих материалов, относительно газов, которые могут присутствовать в атмосфере при нормальном режиме работы системы. К таким газам следует отнести: ЛВЖ, используемые при обслуживании электроустановок, а также при проведении ремонтных и лакокрасочных работ; дымовые газы, выделяющиеся при работе двигателей внутреннего сгорания, котелен, газовых турбин и пр; метан, пары бензина или дизельного топлива, выбросы химических предприятий и пр.

Все описанные выше сенсоры, которые могут быть использованы в заявленной группе изобретений, обеспечивают непрерывную и многократную регистрацию продуктов, выделяющихся при перегреве контролируемых элементов электрооборудования или установленных на них термоактивируемых газовыделяющих материалов, а также фоновых газов как в контролируемой зоне, так и за ее пределами на протяжении всего срока службы, что также обеспечивает надежность выявления перегревов элементов электрооборудования.

В предпочтительном случае выполнения сенсоры, используемые в заявленной системе, являются сенсорами полупроводникового типа, чувствительный элемент которых выполнен с возможностью непрерывного или многократного обнаружения газов, выделяющихся при нагревании изоляционных материалов, включающих, в частности, сшитый полиэтилен (ПЭ), поливинилхлорид (ПВХ), каучук, силикон, эпоксидную смолу. В частности, сенсоры выполнены с возможностью регистрации указанных газов в концентрациях от 30-100 ppm.

Для повышения чувствительности системы и обнаружения дефектов с температурой нагрева ниже температуры термодеструкции изоляционных материалов в дополнение к сенсору сравнения предпочтительно использование термоактивируемых газовыделяющих материалов (ТГМ). В частных случаях чувствительный элемент сенсоров выполнен с возможностью регистрации продуктов, выделяющихся при перегреве термоактивируемых материалов, предпочтительно многократного действия, входящих в состав изделий или покрытий, установленных или нанесенных на контролируемые элементы электрооборудования.

ТГМ содержат в своем составе капсулированный или иным образом герметично изолированный от окружающей среды сигнальный газ, выделение которого происходит при относительно невысокой температуре. Существующие на рынке капсулированные материалы обладают высоким содержанием сигнальных газов (более 30%) и заданной с достаточно высокой точностью начальной температурой газовыделения. ТГМ обычно используют в составе специальных наклеек, клипс, лаков или покрытий.

Термоактивируемые газовыделяющие материалы целесообразны для использования в следующих случаях:

- контроль нагрева металлических элементов, не покрытых полимерными материалами и не способных выделять сигнальный газ при перегреве;

- контроль других элементов электроустановки при температуре, ниже начала разложения (термодеструкции) полимерных материалов;

- избирательный контроль отдельных элементов (тех, на которые нанесены или установлены ТГМ);

- повышение чувствительности системы и снижения количества ложных срабатываний в силу того, что количество сигнальных газов, выделяющихся из ТГМ, существенно выше, чем при разложении полимерной изоляции. Сигнальные газы, содержащиеся в ТГМ, могут быть выбраны таким образом, чтобы чувствительность и селективность сенсора по отношению к этим газам была максимальной.

Другим преимуществом использования термоактивируемых газовыделяющих материалов является возможность регистрации температуры нагрева контролируемого элемента за счет использования ТГМ с заданной пороговой температурой.

Выделение газа из термоактивируемых материалов при нагревании до пороговой температуры, как правило, происходит скачкообразно, что приводит к резкому нарастанию концентрации сигнальных газов. Это позволяет повысить достоверность выявления перегревов элементов электрооборудования, особенно применительно к описанной в настоящей заявке алгоритмам срабатывания системы. Кроме того, как уже говорилось выше, сигнальные газы, используемые в ТГМ, как правило, выбираются таким образом, чтобы их измеряемые параметры находились за пределами областей, перекрывающихся параметрами фоновых газов, что позволяет более селективно настроить чувствительные элементы сенсоров, тем самым увеличив их чувствительность. Высокая чувствительность позволяет использовать изделия, включающие ТГМ, относительно небольших размеров, например, наклейки длиной 1-20 см, и толщиной 0,5-5 мм, или покрытия, включающие ТГМ. С одной стороны, содержание сигнальных газов в таких изделия (покрытиях) невелико, ввиду небольшого объема термочувствительного слоя. С другой стороны, это количество оказывается достаточным для надежной регистрации перегрева. Небольшой размер изделий, содержащих ТГМ, позволяет устанавливать их на небольшие элементы электроустановок: провода, сечением от 0,75 мм2, клеммники, колодки, автоматические выключатели и прочее небольшое оборудование, контроль перегрева которого другими методами невозможен. Другим важным преимуществом повышения чувствительности описанным способом является возможность использования изобретения, включающего ТГМ, даже в вентилируемых электроустановках.

Таким образом, использование системы по настоящей группе изобретений совместно с ТГМ позволяет существенно повысить чувствительность, снизить вероятность ложных срабатываний и зарегистрировать достижение нагрева локальных элементов до заданных температур до развития аварийных дефектов или пожара.

В электрооборудовании, как правило, нагревы связаны с текущим значением тока нагрузки. Чаще всего зависимость является квадратичной и подчиняется закону Джоуля-Ленца. Нагрузка электрооборудования зачастую значительно меняется в процессе эксплуатации, поэтому после возникновения неисправности перегрев может многократно повторяться. В этом случае материалы изоляции нагреваемого элемента будут постепенно, от цикла к циклу, выделять небольшую порцию сигнального газа, вплоть до полной деструкции материала. В этом случае система по заявленной группе изобретений будет формировать извещение при каждом нагреве, что позволяет дополнительно увеличить вероятность своевременного выявления дефекта и повысить надежность эксплуатации. В случае с термоактивируемыми газовыделяющими материалами, как уже было сказано выше, многократность регистрации может обеспечиваться особенностями структуры ТГМ, например, содержанием большого количества микрокапсулированных частиц разного размера и с различной температурой вскрытия.

В заявленной группе изобретений в качестве изделий, включающих ТГМ, предпочтительно использование термоактивируемых газовыделяющих наклеек многократного действия, выполненных из полимерного композиционного материала, содержащего непрерывную фазу, образованную термореактивным полимером, поры которого заполнены серосодержащим одорантом или фреоном [ЕА 201890482, дата публикации 29.06.2018]. Благодаря особой структуре материала и использованию термореактивных полимеров, при достижении заданной температуры происходит вскрытие только части пор с высвобождением содержащегося в них газа и сохранением целостности остальных пор, что обеспечивает многократность газовыделения в повторяющихся циклах нагрева/охлаждения. Поэтому использование таких термоактивируемых наклеек обеспечивает возможность многократного детектирования перегревов элементов электрооборудования без замены системы или отдельных ее частей. Кроме того, в данных наклейках сочетание полимерного композиционного материала с одорантами, заполняющими его поры, обеспечивает не только целостность материала при температурах, близких, но не достигших температуры вскрытия, но и взрывное разрушение части пор при нагреве до пороговых значений, приводящее к одномоментному высвобождению достаточного для детектирования сенсором количества сигнального газа. Таким образом, применение преимущественно термоактивируемых газовыделяющих наклеек, описанных в источнике [ЕА 201890482], обеспечивает многократность срабатывания системы по заявленной группе изобретений, а также ее быстродействие.

В предпочтительном варианте выполнения S1 и S2 имеют чувствительный элемент одного типа и выполнены с возможностью регистрации газов, относящихся к классам соединений, выбираемых из списка: галогенуглероды, галогеноводороды, галогенуглеводороды, алкены, алканы, меркаптаны, кислоты или их смеси, предпочтительно, газов, выбираемых из списка: четырехфтористый углерод, тетрафторэтилен, тетрахлорэтилен, трифторлорметан, хлороформ, дихлорметан, метилхлорид, метилбромид, трифторметан, этилхлорид, винилхлорид, фтороводород, хлороводород, этилен, пропилен, бутадиен, изопрен, метан, этан, бутан, гексан, метилмеркаптан, диметилсульфид, этилмеркаптан, диэтилсульфид, азотная кислота, азотистая кислота или их смесей.

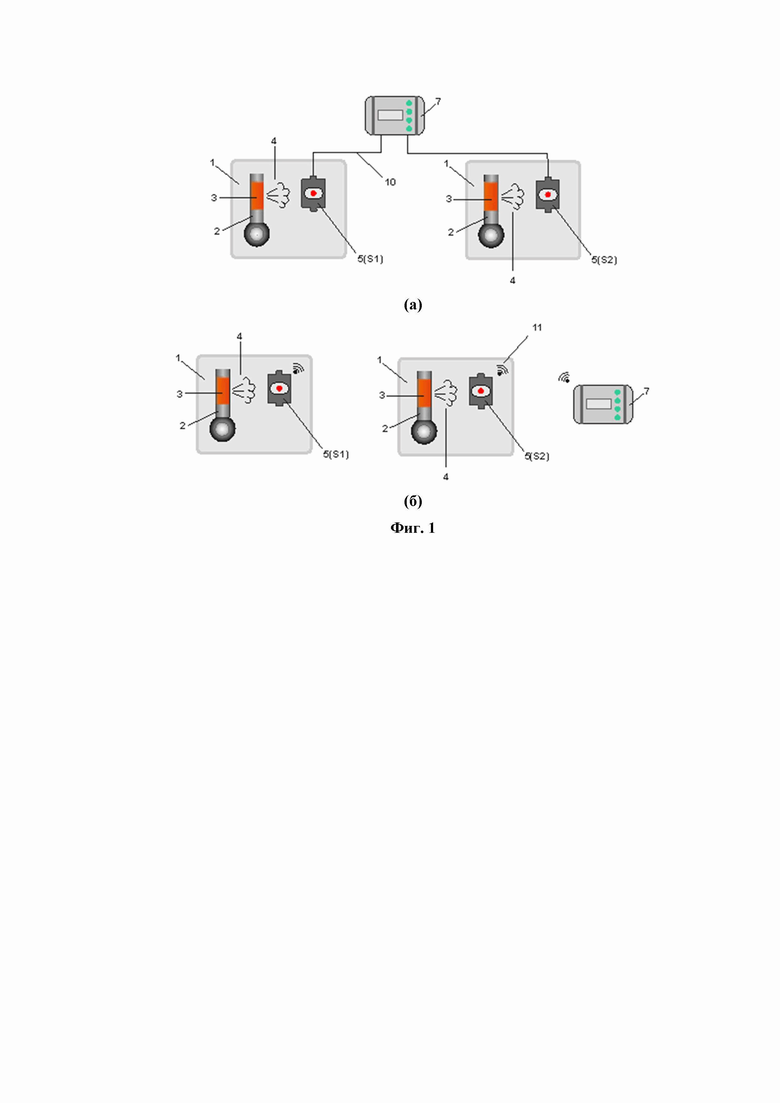

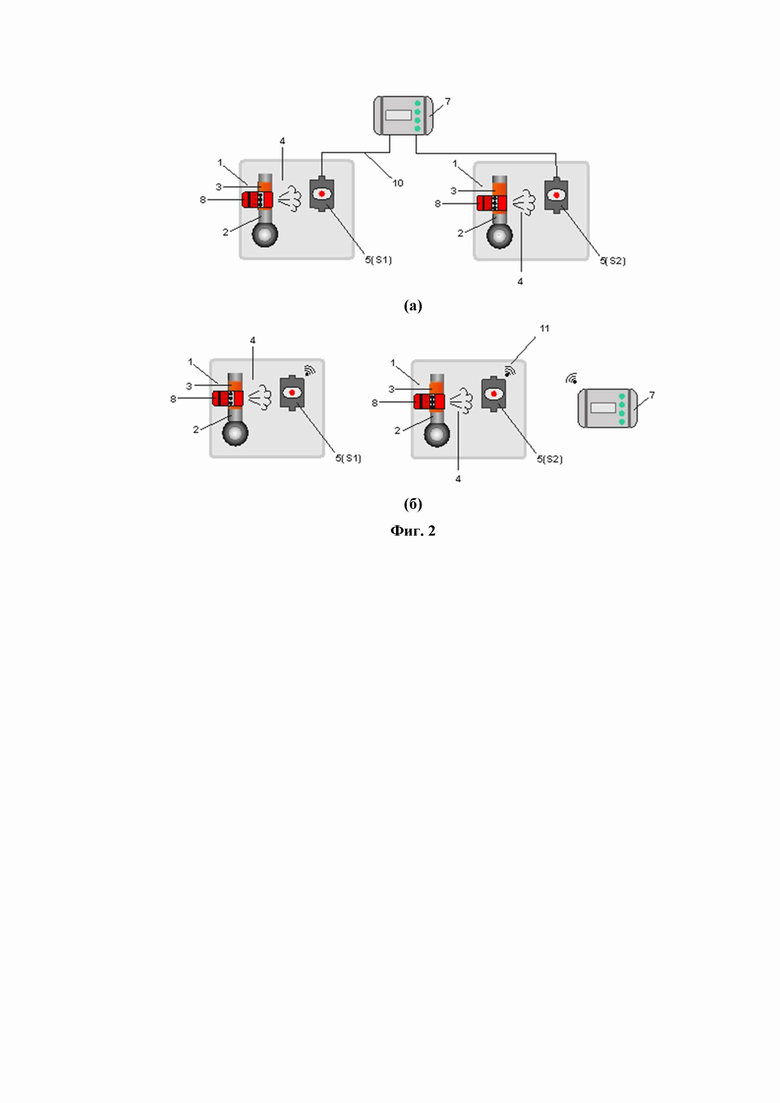

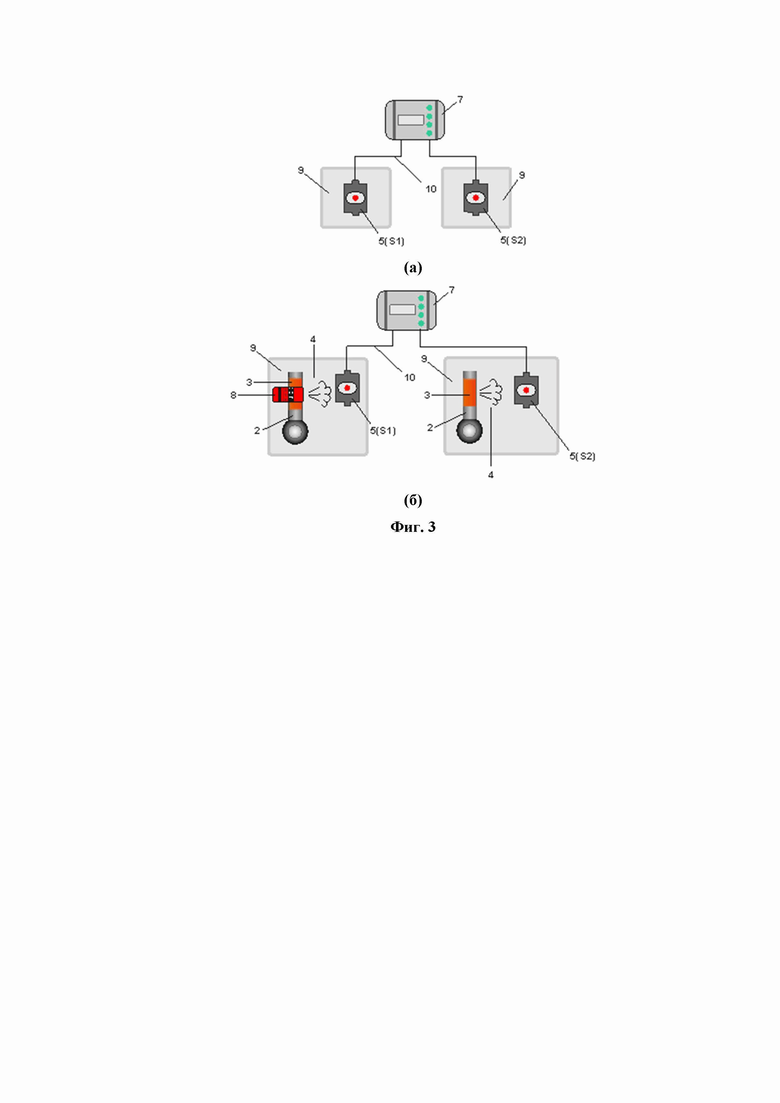

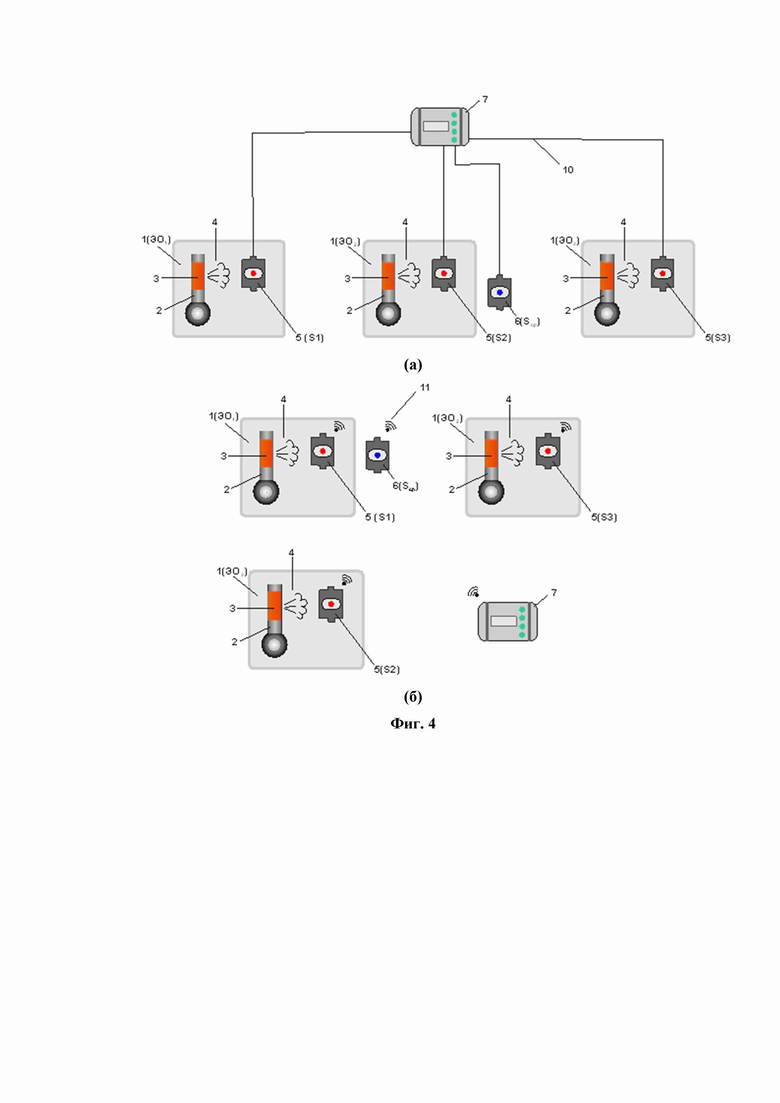

Как было отмечено выше, сенсоры газоаналитической системы по заявленной группе изобретений формируют отклик (сигнал) не на какой-либо определенный газ, а, чаще всего на несколько газов (газовую смесь), на которые настроены сенсоры системы. При этом, одни газы могут вносить больший вклад в этот отклик, а другие меньший. Тем самым, каждый сенсор должен быть установлен таким образом, чтобы в максимальной степени обнаруживать именно продукты, выделяющиеся при перегреве контролируемых элементов или установленных на них термоактивируемых газовыделяющих материалов в отдельной контролируемой зоне, и минимальной степени обнаруживать продукты, выделяющиеся при перегреве контролируемых элементов или установленных на них термоактивируемых газовыделяющих материалов в любой другой контролируемой зоне. Предпочтительным является установка каждого сенсора над контролируемым элементом в отдельных секциях электрооборудования (например, электрических щитах, комплектных распределительных устройствах, низковольтных комплектных устройствах, коробках блока распределения начал обмоток и др.). Также возможно расположение по меньшей мере двух сенсоров S1 и S2 в одной секции электрооборудования таким образом, чтобы каждый из сенсоров определял газовую среду только своей контролируемой зоны, при этом не испытывая или испытывая минимальное воздействие газов, выделяющихся в других контролируемых зонах. В этом случае газ, выделяющийся из контролируемого элемента, улавливается только одним из сенсоров. В частности, один сенсор может устанавливаться в верхней, а другой - в нижней частях одной секции электрооборудования, при этом между контролируемыми зонами могут отсутствовать перегородки или стенки, ограничивающие их.

Значения сигналов, характеризующих содержание газов, на обнаружение которых настроены чувствительные элементы в сенсорах S1 и S2, передаются на контроллер, который обрабатывает данные, полученные с обоих сенсоров либо одновременно, либо с определенной задержкой во времени, определяемой экспериментально для конкретной электроустановки.

Контроллер по заявленной группе изобретений выполнен с возможностью формирования извещения о перегреве после получения и обработки с помощью набора логических операций данных, полученных со связанных с ним сенсоров. Контроллер может выдавать извещение о перегревах контролируемых элементов в виде звукового, светового, графического или другого оповещения, или в виде управляющей команды, например, на отключение или снижение нагрузки. Также контроллер может передавать сформированное извещение на другое устройство, например, на внешнее приемное устройство. Тип использующегося извещения о возникновении предпожарной или аварийной ситуации определяется на основании технической документации контролируемого электрооборудования, а также удобства использования системы. Контроллер может быть совмещен с одним из газовых сенсоров и связан с остальными сенсорами системы посредством проводной или беспроводной связи, так и выполнен в виде отдельного устройства, которое связывается со всеми сенсорами системы с помощью проводной или беспроводной связи.

В частных случаях, контроллер выполнен с возможностью формирования извещения о перегреве при обнаружении сенсором S1 газов, выделяющихся при перегреве контролируемых элементов, в концентрации выше заданного предельного значения вне зависимости от текущей концентрации фоновых газов, обнаруженных сенсором S2. Данная возможность позволяет выявлять быстроразвивающиеся дефекты, приводящие к мгновенному нагреву, возгоранию и превышению концентрации сигнальных газов во всех контролируемых зонах электроустановки. В этом случае своевременное отключение электроустановки позволяет предотвратить развитие пожара и минимизировать повреждение соседнего оборудования.

Для дополнительного обеспечения надежности и достоверности выявления перегревов элементов электрооборудования заявленная система может использовать различные алгоритмы при формировании извещения о перегревах элементов электрооборудования и/или передачи информации о таком перегреве на другое устройство.

Контроллер может использовать один или несколько из нижеперечисленных алгоритмов для обработки сигналов, полученных с газовых сенсоров:

- расчет бегущего среднего значения от каждого сенсора за заданный промежуток времени;

- корректировка опорного (нулевого) значения;

- определение приведенного бегущего среднего значения как разницы двух бегущих средних значений, полученных от одного сенсора за два различных промежутка времени, преимущественно короткого промежутка, составляющего менее одной минуты, и длительного, составляющего более 5 минут;

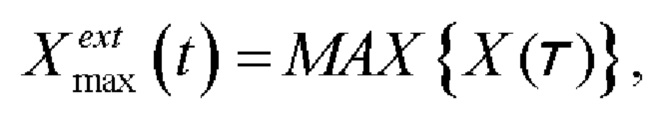

- сравнение приведенного бегущего среднего значения с пороговым значением и формирование извещения о перегреве в случае его превышения;

- определение среднего значения сигнала, полученного с разных сенсоров, за счет усреднения приведенных бегущих средних значений;

- сравнение разницы приведенных бегущих средних значений сигналов от сенсора сравнения и контролирующего сенсора, в том числе вычисленных за разный временной промежуток, с заданным пороговым значением;

- определение скорости роста приведенного бегущего среднего значения и ее сопоставление с установленным пороговым значением;

- сравнение сигнала, полученного с контролирующего сенсора, с установленным пороговым значением;

- определение скорости роста разницы приведенного бегущего среднего значения сигнала контролирующего сенсора и сенсора сравнения и ее сопоставление с установленным пороговым значением;

- определение или изменение пороговых значений исходя из анализа значений сигналов, полученных от сенсоров в процессе эксплуатации;

- адаптивный порог срабатывания.

Более подробно осуществление заявленной группы изобретений, с использованием указанных алгоритмов будет описано в разделе "Осуществление изобретения".

В частных случаях, система по заявленной группе изобретений дополнительно может быть оснащена датчиками температуры для дополнительного повышения точности и определения численного значения температуры, до которой произошел нагрев.

В предпочтительных вариантах осуществления заявленная система дополнительно имеет функцию самодиагностики, позволяющую проинформировать персонал о необходимости замены чувствительного элемента сенсоров, что повышает надежность системы, электрооборудования в целом. Диагностика сенсоров, как правило, заключается в регулярном автоматическом измерении сопротивления чувствительного элемента и/или нагревателя или других параметров сенсора и формировании соответствующего извещения при выходе значения сопротивления за установленные границы или потери связи.

В частном случае контроллер выполнен с возможностью формирования извещения о перегреве контролируемого элемента и/или передачи информации о таком перегреве на другое устройство при обнаружении по меньшей мере одним сенсором газов, выделяющихся при перегреве контролируемого элемента, в концентрации, превышающей пороговое значение, учитывающее содержание фоновых или иных газов, воздействовавших на сенсоры в течение предыдущего периода времени.

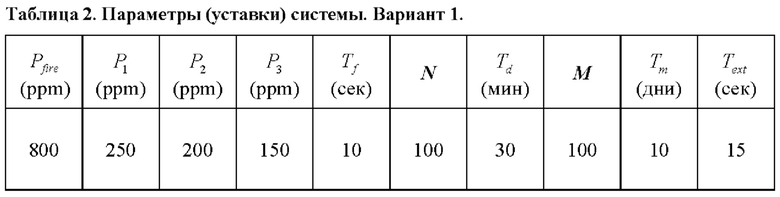

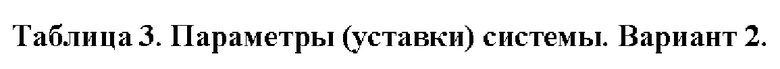

Во втором варианте указанный технический результат достигается за счет способа испытания указанной системы, включающего следующие действия:

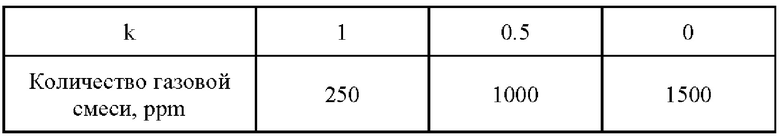

- установка S1 в первую газовую камеру и установку S2 во вторую газовую камеру, подключение контроллера к указанным сенсорам;