ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу переработки органических отходов, в частности к способу переработки органических отходов с использованием закрытой системы компостирования органических отходов, отсеянных после сортировки твердых коммунальных отходов (ТКО), а также иных видов органических отходов или отходов с содержанием органической фракции.

УРОВЕНЬ ТЕХНИКИ

Комплексы для компостирования не только сокращают объем захоронения отходов и сокращают углеродный след от размещения отходов, но, одновременно, позволяют отобрать максимальное количество полезных фракций для вторичного использования. В частности, органические отходы, при должном подходе, могут перерабатываться в экологически чистое и очень полезное удобрение для всех типов грунтов или в безопасный технический грунт для строительных и дорожных работ, а также использоваться в планировке и выравнивании территории, рекультивации.

Из уровня техники известны следующие решения, описывающие компостирование органических отходов.

Известен патентный документ RU2751178 «Способ компостирования твердых отходов и климатическая камера для его реализации». Согласно известному способу, компостируемый материал укладывают на водонепроницаемую площадку, укрывают полупроницаемой пленкой и обеспечивают герметичное соединение пленки с периметром площадки. Аэрационные каналы, расположенные в полу, обеспечивают надув воздуха в компостируемый материал и сбор фильтрата. Для нагрева компостируемого материала используют нагревательные кабели.

Недостатком известного способа является то, что единственным этапом очищения воздуха, получаемого в результате компостирования, является его прохождение через полупроницаемую пленку, которая предназначена для снижения концентрации пахучих веществ. Такое очищение отработанного воздуха является недостаточно эффективным. При этом при открытии пленки и осуществлении погрузки, ворошения материала, нет технической возможности предотвратить залповые выбросы загрязняющих веществ в атмосферный воздух. Кроме того, выходящий отработанный воздух никак не может быть использован для разогрева свежего органического материала в данном способе, что влечет за собой потерю потенциально применимой энергии и снижает эффективность всего комплекса для компостирования. В дополнение, в известном способе для нагрева компостируемого материала используют нагревательные кабели, что также предполагает повышение энергопотребления комплекса для компостирования.

Также известен патентный документ RU2766603 «Устройство для закрытого туннельного компостирования органических отходов». Известное устройство содержит туннель, аэрационный пол с уклоном, трубы с форсунками, установленные в аэрационном полу и выполненные с возможностью пропускания воздуха и сбора фильтрата из органических отходов. Кроме того, известное устройство содержит систему рециркуляции, выполненную с возможностью регулирования расхода (смешивания) вытяжного выходящего воздуха и чистого воздуха, рекуператоры для нагрева, и биофильтр для очистки выходящего воздуха.

Недостатком известного устройства является то, что выходящий воздух используется минимальным образом, поскольку только небольшая его часть уходит на смешивание с приточным воздухом. Также, использование рекуператоров позволяет передать часть тепла выходящего воздуха к приточному воздуху, однако большая часть тепла теряется при передаче. В результате переработки отходов образуется большой объем выходящего неэффективно использованного воздуха. Кроме того, использование рекуператоров увеличивает габариты вентиляционной установки, также они требуют регулярного технического обслуживания. Кроме того, поскольку выходящий воздух никак не обрабатывается перед подачей в биофильтр, колонии бактерий, заселенных в биофильтр, при высоких температурах гибнут, т.е. материал биофильтра подвержен повреждению, что требует полива в ручном режиме материала биофильтра с добавлением новых порций бактерий, т.е. частого его обслуживания или замены. Отсутствие обработки выходящего воздуха перед подачей в биофильтр и подверженность повреждению материала биофильтра также негативно влияет на качество очищения воздуха.

Ввиду имеющихся недостатков известных решений по переработке органических отходов путем компостирования, имеется необходимость решения технической задачи, состоящей в создании способа переработки органических отходов с улучшенным качеством очищения веществ, выделяющихся в процессе компостирования, например отработанного воздуха и фильтрата. Дополнительно, имеется необходимость решения технической задачи, состоящей в создании способа переработки органических отходов, который бы учитывал потенциальную способность отработанного сырья к совершению работы, а именно которые бы учитывали возможность использования энергии отработанного сырья с максимально возможной эффективностью. Кроме того, имеется необходимость решения технической задачи, состоящей в обеспечении этапов способа, позволяющих снизить часы ремонтных работ и простоя оборудования.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Для решения указанных выше технических задач предложен способ переработки органических отходов, согласно которому загружают органические отходы в по меньшей мере один корпус, ограничивающий закрытое пространство, которое содержит аэрационный пол с по меньшей мере одним лотком, и формируют по меньшей мере один бурт из органических отходов над по меньшей мере одним лотком аэрационного пола, содержащим отверстия в верхней его части, после чего выполняют компостирование органических отходов с получением переработанных отходов. Согласно предложенному способу во время компостирования собирают фильтрат и отработанный воздух из указанного по меньшей мере одного корпуса с использованием указанного по меньшей мере одного лотка для сбора фильтрата и электрического оборудования, содержащего по меньшей мере один вентилятор для нагнетания и откачивания воздуха, выполненный с возможностью обеспечения сбора воздуха с использованием по меньшей мере одной вытяжной трубы и/или указанного по меньшей мере одного лотка. После чего очищают, увлажняют и охлаждают собранный отработанный воздух в моющем боксе и затем очищают отработанный воздух в биофильтре, причем температура охлажденного отработанного воздуха автоматически поддерживается перед подачей в биофильтр путем смешивания его в моющем боксе с воздухом из зоны грохочения. Собранный фильтрат очищают средствами очистки фильтрата. Согласно предложенному способу снижают пиковую мощность электрического оборудования путем распределения его работы по времени.

Одним из технических результатов настоящего изобретения является обеспечение высокого качества очистки отработанного воздуха и фильтрата с одновременным увеличением времени работоспособного состояния оборудования и материалов, используемых для очищения. Техническим результатом настоящего изобретения также является максимальное использование тепловой энергии, производимой компостируемым органическим материалом, и передаваемой отработанным воздухом, а также очищенного фильтрата и, соответственно, сокращение энергопотребления.

Согласно предложенному способу сбор фильтрата выполняют посредством лотка с отверстиями, расположенным под буртом с компостируемыми органическими отходами, и с использованием электрического оборудования, содержащего по меньшей мере один насос для откачки фильтрата. Такой способ сбора фильтрата позволяет эффективно удалить лишнюю влагу из бурта и направить его на дальнейшую очистку, выполняемую средствами очистки фильтрата.

Сбор отработанного воздуха выполняют с использованием электрического оборудования, содержащего по меньшей мере один вентилятор для нагнетания и откачивания воздуха, выполненный с возможностью обеспечения сбора воздуха с использованием по меньшей мере одной вытяжной трубы, в случае применения в корпусе позитивной аэрации, и сбора воздуха с использованием указанного лотка, в случае применения в корпусе негативной аэрации. Такой способ сбора отработанного воздуха позволяет максимально эффективно удалить подлежащий очистке отработанный воздух из корпуса независимо от его системы аэрации и направить его на очистку.

Собранный отработанный воздух направляется в моющий бокс, выполненный с возможностью первого этапа его очистки, увлажнения и охлаждения. Интенсивность охлаждения отработанного воздуха в моющем боксе автоматически контролируется микропроцессорным оборудованием. Биофильтр выполняет второй этап очистки отработанного воздуха. Температура охлажденного отработанного воздуха автоматически поддерживается перед подачей в биофильтр путем смешивания его с воздухом из зоны грохочения. Благодаря тому, что в биофильтр попадает уже увлажненный и охлажденный отработанный воздух, обеспечивается высокое качество его очищения. Также, благодаря предварительному увлажнению и охлаждению отработанного воздуха, наполнитель биофильтра эксплуатируется в благоприятных для него условиях, за счет чего сохраняется его работоспособность и повышается эффективность его работы. Таким образом, предлагаемое решение обеспечивает высокое качество очищения отработанного воздуха без ухудшения характеристик конструкции, что снижает риск деградации материала биофильтра и снижения качества очистки воздуха.

Может быть использована тепловая энергия собранного еще не очищенного отработанного воздуха. В частности, большая часть собранного отработанного воздуха может быть возвращена в процесс компостирования для обдува свежих органических отходов с целью их разогрева. При этом, эффективный сбор и обеспечение прямого прохождения нагретого отработанного воздуха к свежим органическим отходам снижает потери его тепловой энергии к минимуму.

Повышение температуры свежих органических отходов создает благоприятные условия для развития термофильных микроорганизмов, в результате жизнедеятельности которых также увеличивается выделение тепловой энергии. Таким образом, нагрев свежих органических отходов нагретым отработанным воздухом ускоряет начало процесса компостирования, а поддержание температуры может выполняться, например, подачей кислорода.

Таким образом, использование собранного нагретого отработанного воздуха, подаваемого к свежим органическим отходам для их разогрева, также позволяет исключить необходимость в этапах способа, которые будут содержать дополнительный нагрев органических отходов, например, нагревательным кабелем или рекуператором, что упрощает способ и, соответственно, снижает частоту проведения технического обслуживания. Вместе с этим, эффективный сбор и минимальные потери тепловой энергии нагретого отработанного воздуха способствует снижению энергопотребления предлагаемого способа переработки органических отходов.

Кроме того, предлагаемое упрощение этапов способа, обеспечивающее снижение энергопотребления или сокращение времени работы электрического оборудования, способствует распределению его работы по времени для снижения пиковой мощности, что снижает нагрузку на электрическую сеть. После использования отработанного воздуха для разогрева свежих органических отходов он также направляется на двойную очистку, описанную выше, что снижает выбросы вредных веществ. Собранный фильтрат также может быть повторно использован в переработке органических отходов, например для его увлажнения, что сокращает расход чистой воды.

Согласно одному из вариантов реализации при превышении температуры смеси отработанного воздуха и воздуха из зоны грохочения может быть отрегулирована мощность или число работающих вентиляторов для нагнетания и откачивания воздуха и вентиляторов, расположенных в зоне грохочения, что позволяет дополнительно обезопасить материал биофильтра от повреждений.

Согласно одному из вариантов реализации после окончания процесса компостирования дополнительно выполняют сепарацию и/или грохочение переработанных отходов для отделения технического грунта от иных включений.

Согласно одному из вариантов реализации выполняют дополнительную сепарацию по меньшей мере части включений переработанных отходов с использованием специализированного оборудования для отделения полезных фракций, подлежащих вторичной переработке.

Согласно одному из вариантов реализации средства очистки фильтрата содержат емкости сбора и отстаивания фильтрата и механические фильтры для очистки от примесей, собранные в каскад.

Таким образом, заявленный способ переработки органических отходов обеспечивает энергосбережение за счет возможности использования тепловой энергии собранного отработанного воздуха для разогрева свежих органических отходов, что снижает расходы электроэнергии, а двухэтапное очищение отработанного воздуха позволяет выполнить его высококачественную очистку, что снижает выбросы вредных веществ в атмосферу.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Сущность изобретения более подробно поясняется на неограничительных примерах его осуществления со ссылкой на прилагаемые чертежи, среди которых:

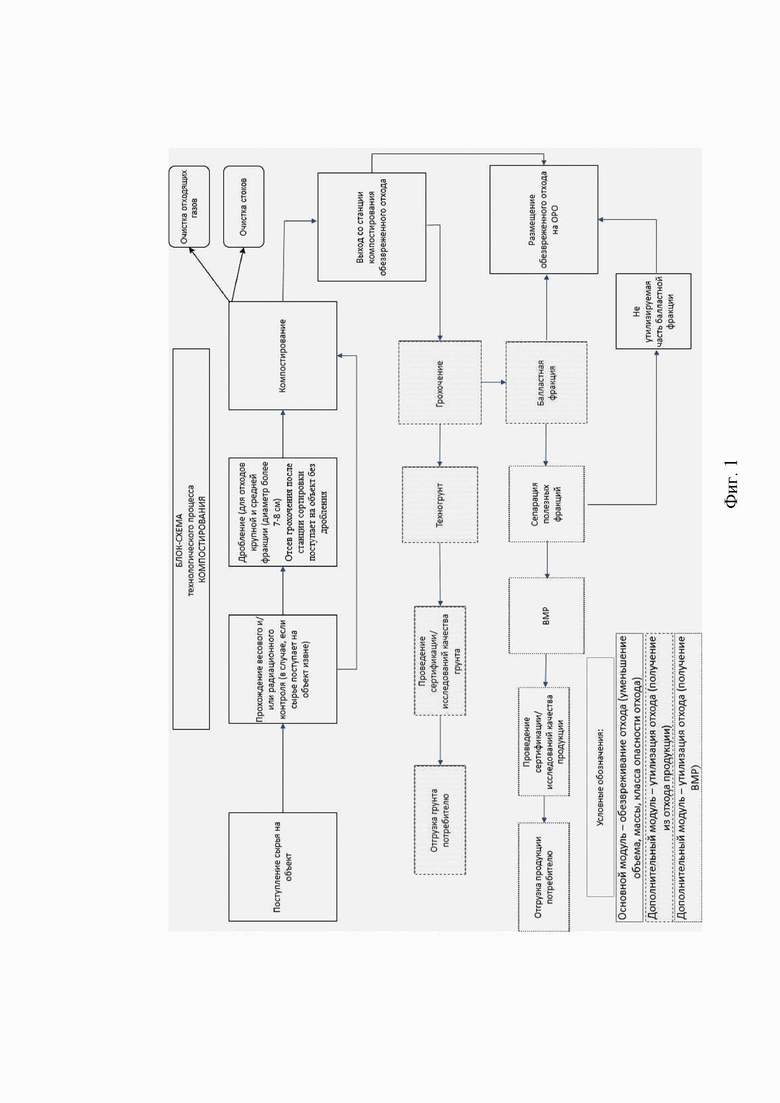

Фиг. 1 - Блок-схема способа переработки органических отходов;

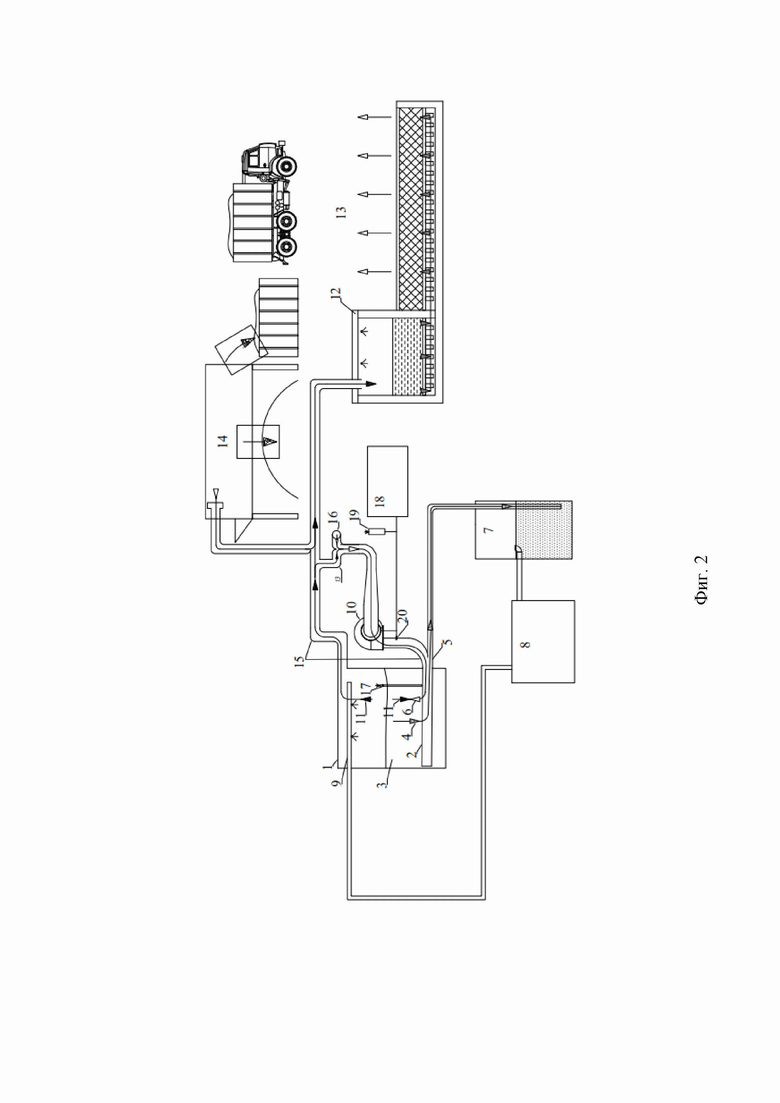

Фиг. 2 - Блок-схема устройства для компостирования органических отходов.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Предлагаемый способ переработки органических отходов предназначен для контролируемого и оптимизированного процесса биохимического разложения органической фракции твердых коммунальных отходов (ТКО). Предлагаемый способ переработки органических отходов направлен на получение откомпостированных (обезвреженных) отходов, в частности, для получения технического грунта. Предлагаемый способ переработки органических отходов нацелен на обеспечение минимального энергопотребления во время переработки и минимального воздействия на окружающую среду.

В настоящей заявке под органическими отходами понимаются, например, но не в качестве ограничения, растительные отходы; пищевые отходы; навозные отходы; отходы, содержащие целлюлозу; продукты животного происхождения, включая туши умерших животных, в том числе туши птицы и скота; осадочные отходы, полученные путем очистки сточных и канализационных каналов.

На фиг. 1 показана блок-схема способа переработки органических отходов согласно одному из предпочтительных вариантов реализации. Способ переработки органических отходов можно разделить на три основных модуля. Первый основной модуль направлен на обезвреживание органических отходов (уменьшение объема, массы класса опасности отхода). Согласно первому модулю поступившее сырье, содержащее органические отходы, к устройству переработки (объект) направляют на прохождение весового и/или радиационного контроля (в случае если сырье поступает к устройству переработки (объект) извне), после чего выполняют его дробление (для отходов крупной и средней фракции, например диаметром более 7-8 см, поскольку отсев грохочения после станции сортировки поступает к устройству переработки (объект) без дробления) или сразу направляют на компостирование. При компостировании выполняют очищение отработанного воздуха (отходящих газов) и фильтрата (стоков). После компостирования обезвреженные переработанные органические отходы отправляют на размещение в специально оборудованные места для размещения отходов (объекты размещения отходов, ОРО).

Второй (дополнительный) модуль направлен на утилизацию прошедших компостирование органических отходов, а именно на получение из отходов продукции. Согласно второму модулю, после компостирования обезвреженные переработанные органические отходы могут быть направлены на грохочение, в результате которого разделяют отходы на технологический грунт и балластную фракцию, причем выполняют отделение фракций размером, например, менее 30 мм от фракций размером более 30 мм. Значение размера фракции регулируется в соответствии с требованиями к балластной фракции и пожеланиями потребителей технического грунта, в виду этого размер отделяемой фракций также может иметь значение из диапазона, например от 10 мм до 30 мм. Технологический грунт далее направляют на проведение сертификации и/или исследования качества грунта, после прохождения которых технологический грунт может быть отгружен потребителю.

Третий (дополнительный) модуль направлен на утилизацию прошедших компостирование органических отходов, а именно на получение вторичных материальных ресурсов (ВМР), например, отбор стекла (оптическими сепараторами), лёгкой фракции для топлива, полученного из отходов (RDF-топлива) (воздушными сепараторами), алюминиевые баночки и упаковки (вихретоковыми сепараторами). Согласно третьему модулю полученную после горохочения балластную фракцию направляют на сепарацию полезных фракций, в результате которой получают ВМР и не утилизируемую часть балластной фракции, которую размещают на ОРО. В свою очередь ВМР направляют на проведение сертификации и/или исследование качества ВМР (продукции), после прохождения которых данная продукция может быть отгружена потребителю.

Этап компостирования выполняют с использованием устройства для компостирования органических отходов (Фиг. 2). В одном из предпочтительных вариантов реализации, предлагаемое устройство относится к туннельному компостированию, представляющему собой герметичную закрытую систему компостирования органических отходов, отсеянных после сортировки ТКО.

Устройство может содержать как один, так и несколько корпусов 1 в виде туннелей, выполненных в виде закрытых железобетонных конструкций, определяющих закрытое пространство. Под закрытым пространством понимается пространство, в котором возможно протекание необходимых физико-химических процессов по существу без влияния или без учета влияния на них окружающей среды вне этого пространства, причем возможна некоторая степень допущения влияния окружающей среды, насколько это возможно при заданных задачах при использовании такого закрытого пространства. Каждый туннель компостирования состоит из железобетонной камеры. В другом варианте реализации туннель может иметь мягкую крышу, герметично прикрепленную к боковым стенам из железобетонной конструкции. В передней части туннель закрыт воротами из металлического каркаса с мембраной из ПВХ и с вентиляционными клапанами. Для загрузки и выгрузки компоста ворота поднимаются (поворачиваются в горизонтальное положение) гидравлическим приводом.

Длина туннеля может быть до 55 м, а ширина до 8 м, в предпочтительном варианте реализации размер туннеля может быть равен 33х7х5 м. Туннель также содержит аэрационный пол 2, имеющий один или более лотков. Каждый лоток установлен в продольном направлении относительно железобетонной камеры и параллелен друг другу. В поперечном сечении лотки могут быть выполнены разной формы, например, круглой, овальной или яйцевидной. Материал лотков представляет собой бетон, выбор которого обусловлен тем, что он наименее повреждаем при нагревании аэрационного пола (при «хождении» нагретого бетонного пола) и повышенной влажности и, таким образом, долговечен в использовании и требует минимальных усилий в обслуживании. В верхней части лотки оснащены отверстиями, в которых установлены вентиляционные сопла. Сопла имеют коническую форму, чтобы предотвратить их загрязнение и засорение, а также обеспечить равномерную вентиляцию компостируемых органических отходов 3 и сбор жидкости (фильтрата) 4, отводимой из компостируемых органических отходов. Предпочтительным шагом отверстий под сопла является менее 200 мм, что снижает вероятность их засорения, выхода из строя системы сбора фильтрата и появления анаэробных зон и, таким образом, снижает частоту технического обслуживания. На ширину лотков выполнены желоба, которые заполняются щебнем для дополнительной защиты от засорения сопел и, тем самым, обеспечивая равномерное распределение воздуха при аэрации органических отходов. Аэрационный пол выполнен с уклоном от 0,5% до 2% от загрузочного проема в сторону задней стенки указанного корпуса, что способствует сбору фильтрата 4 посредством лотков и позволяет исключить лишнее насосное оборудование. Кроме того, аэрационный пол может состоять как из одной линии лотков, так и из нескольких (например, 4 линии).

Лотки присоединены к дренажной трубе. В случае наличия нескольких туннелей, дренажные трубы присоединены к каждому из туннелей и отводятся в общую трубу 5 в задней части туннелей. Сбор фильтрата 4 с лотков и подача аэрационного воздуха 6 осуществляется через общую трубу 5. Такое решение позволяет исключить дополнительное оборудование, направленное на проталкивание фильтрата в направлении приемника собираемого фильтрата. Для предотвращения утечек воздуха на конце труб размещается емкость с гидрозатвором (пластиковые емкости), представляющую собой емкость, отличную от сифонной емкости и расположенную перед ней в технологическом процессе, а также обеспечивающую общую надежность системы компостирования. Емкости соединены по трое, и из центральной емкости фильтрат отводится посредством самовсасывающего насоса. Общий фильтрат собирается в железобетонной емкости, например объемом V=50 м3, после чего может быть направлен на очистку. Для аварийных случаев емкость может быть оснащена сигнализацией, имеющей уровень 95% (датчик переполнения). Стоит отметить, что фильтрат также может быть собран от биофильтра и направлен в указанные выше емкости для дальнейшей его очистки.

Средства очистки собранного фильтрата для его повторного использования в устройстве (в частности, для увлажнения органических отходов) могут содержать, например, емкости сбора и отстаивания фильтрата (сифонные емкости) 7, далее механические фильтры 8, собранные в каскад, для очистки от примесей и предотвращения забивки форсунок.

Бурты за время нахождения в туннеле компостирования подсыхают и требуют орошения. Орошение выполняют в зависимости от температуры и влажности окружающей среды. Система 9 орошения рассчитана на периодический полив водой из емкости очищенного фильтрата, но если вода в емкости очищенного фильтрата отсутствует, то допускается орошать туннели технической водой.

Неотъемлемой частью вентиляции и кондиционирования воздуха в туннеле является процесс, который всегда снабжает компостируемый материал воздухом. Каждый туннель оборудован собственной системой вентиляции и может эксплуатироваться и контролироваться независимо от других туннелей. Каждый туннель содержит по меньшей мере один вентилятор 10 для нагнетания и откачивания воздуха, подающий воздух к лоткам аэрации, представляющим собой линии аэрации. Также, в одном из вариантов реализации каждый из лотков может содержать индивидуальный вентилятор для нагнетания и откачивания воздуха. Для одновременной аэрации и сбора фильтрата через лотки применяются сифонные емкости, в которых используется гидрозатвор.

При этом, из каждой системы вентиляции для стабильной ее работы и снижения коррозии может быть обеспечен отвод конденсата. Для отведения конденсата могут быть установлены конденсатоотводчики в виде штуцеров с трубками, которые перенаправляют его в сифонные емкости. Для уменьшения конденсата также может быть применена дополнительная гидроизоляция.

Общими для всех туннелей являются система общеобменной вентиляции и система очистки воздуха, управляемые системой автоматизированного управления. Система общеобменной вентиляции обеспечивает необходимую приточно-вытяжную вентиляцию и может поддерживать температуру не ниже +5 С° в технических помещениях. В частности, система автоматизированного управления, регулирующая работу вентиляторов для нагнетания и откачивания воздуха, позволяет контролировать количество отводимого воздуха 11, например работа вентиляторов для нагнетания и откачивания воздуха в полную мощность обеспечивает нейтрализацию залповых выбросов от органических отходов в период их ворошения или выгрузки. В штатном режиме в зависимости от условий работа вентиляторов 10 для нагнетания и откачивания воздуха может осуществляться в диапазоне 40-70%. Данное решение обеспечивает удаление необходимого количества отработанного воздуха (загрязняющих веществ) на очистку, при этом позволяет минимизировать энергопотребление, что способствует распределению работы электрического оборудования по времени и снижению его пиковой мощности.

Система очистки воздуха содержит средства сбора воздуха, которые собирают отработанный воздух 11 из туннелей и направляют его на очистку. Очистка отработанного воздуха осуществляется в моющем боксе 12 и биофильтре 13. Моющий бокс 12 представляет собой помещение, орошаемое водой, со специальным наполнителем. Он необходим для первичной очистки, увлажнения и охлаждения воздуха. Биофильтр 13 представляет собой открытую ёмкость со специальным щелевым полом, на который укладывается древесная щепа. Биофильтр 13 выполняет второй этап очистки отработанного воздуха. Необходимо отметить, что температура воздуха перед подачей в биофильтр 13 охлаждается и поддерживается посредством того, что он смешивается с воздухом из зоны грохочения 14. В частности, отработанный воздух 11 смешивается с воздухом из зоны грохочения 14 в моющем боксе 12, в который может заходить два воздуховода (две трубы), один из туннелей, а второй из зоны грохочения 14, при этом на каждом воздуховоде может стоять вентилятор, мощность которого будет регулироваться в зависимости от температуры воздуха в моющем боксе 12. Благодаря тому, что в биофильтр 13 попадает уже увлажненный и охлажденный отработанный воздух, наполнитель биофильтра эксплуатируется в благоприятных для него условиях. В частности, увлажненный и охлажденный отработанный воздух попадая в биофильтр 13 не убивает колонии бактерий, заселенные в него, т.е. наполнитель биофильтра не подвергается повреждению. Таким образом, предлагаемое решение обеспечивает эффективное очищение отработанного воздуха с сохранением работоспособности биофильтра 13.

Стоит отметить, что воздух для охлаждения берется из зоны грохочения, которая расположена после этапа компостирования, делается это, помимо охлаждения горячего отработанного воздуха, для очистки воздуха из самой указанной зоны грохочения, поскольку в ней также присутствует большая концентрация пахучих веществ. Для этих целей в зоне грохочения установлены вентиляторы и воздуховоды для сбора воздуха. Таким образом, при превышении температуры смеси отработанного воздуха и воздуха 11 из зоны грохочения может быть отрегулировано число работающих вентиляторов для нагнетания и откачивания воздуха и вентиляторов, расположенных в зоне грохочения. Плюсом может быть также то, что указанные воздуховоды, направляющиеся в моющий бокс, могут проходить через коридор, изолированный от остального объема здания и который естественным образом имеет низкую температуру, что дополнительно будет способствовать охлаждению воздуха в моющем боксе 12.

Дополнительно, стоит отметить, что в другом варианте реализации для указанных выше целей вместо зоны грохочения, расположенной после этапа компостирования, может быть использована другая зона комплекса компостирования, содержащая воздух, температура которого будет ниже температуры отработанного воздуха.

Внутри туннелей регулируются технологические параметры кислорода, влаги и температуры для поддержания жизнедеятельности микроорганизмов, обитающих в компостируемых органических отходах и способствующих их разложению. На увеличение или уменьшение доли свежего воздуха (кислорода) в технологическом приточном воздухе могут влиять температура компостируемых органических отходов 3, содержание кислорода в них и расход воды через параметры объема и температуры воздуха. В качестве свежего воздуха для процесса компостирования может быть использован вытяжной воздух из технологического теплого помещения, например из отделенной секции, расположенной в верхней части туннелей над туннелями.

Отделенная секция также может служить для нагрева чистого воздуха, где он разогревается за счет нагрева туннелей, например в результате активной фазы компостирования органических отходов. Эффективному разогреву воздуха в отделенной секции над туннелем способствует то, что в верхней части туннеля скапливается нагретый отработанный воздух, а также то, что отделенная секция может иметь обширную площадь соприкосновения с вытянутым туннелем. Таким образом, собранный нагретый чистый воздух из отделенных секций над туннелями может использоваться для обдува и разогрева органических отходов, находящихся в начальной фазе компостирования (свежих органических отходов).

В предпочтительном варианте реализации, для обдува буртов органических отходов для поддержания их температуры и исключения необходимости подогрева воздуха оборудованием для нагрева, например, электрокалориферами, часть отработанного воздуха 11 из туннелей возвращают в процесс компостирования с помощью средств 15 сбора воздуха (системы вентиляции). Более того, нагретый отработанный воздух 11 может быть использован для разогрева свежих органических отходов. В этом случае, нагретый отработанный воздух, собранный из одного туннеля, в котором органические отходы находятся в активной фазе компостирования, с помощью системы вентиляции передается для разогрева свежих органических отходов, находящихся в другом туннеле. Для исключения выхода загрязненного воздуха из туннелей вытяжная система поддерживает в них отрицательное избыточное давление воздуха. После повторного использования отработанного воздуха средства сбора воздуха направляют его на очистку. При позитивной аэрации, например когда осуществляется обдув буртов органических отходов 3, сбор отработанного воздуха 11 осуществляется через воздуховоды, и далее отработанный воздух 11 через лотки, трубы и/или воздуховоды возвращают в процесс компостирования или направляют в моющий бокс 12.

Средства 15 сбора воздуха также могут содержать клапан 16 подмешивания чистого воздуха. Регулирование количества подаваемого воздуха выполняется за счет контроля измеренных значений температуры органических отходов по всей его толщине. Измерение выполняется беспроводными трехзональными термодатчиками 17, которые устанавливают в массу отходов и отслеживают активность выделяющих тепло микроорганизмов в процессе компостирования. Указанные датчики 17 также могут быть установлены в любую точку туннеля для отслеживания и корректного регулирования процесса компостирования.

Контроль и регулирование осуществляет микропроцессорная система (микропроцессорное оборудование) 18 автоматизированного управления с использованием средств коммуникации 19. В частности, микропроцессорное оборудование в непрерывном режиме контролирует все параметры и автоматически поддерживает оптимальные условия процесса компостирования органических отходов, оказывая управляющие воздействия на технологические вентиляторы, заслонки, клапана орошения, и откачивающие насосы, например, в зависимости от температуры компостируемого материала, измеряемой термодатчиками. Кроме того, микропроцессорное оборудование автоматизированного управления содержит программируемый логический контроллер, активируя алгоритмы которого выполняет распределение работы электрического оборудования по времени для снижения пиковой мощности. В дополнение, в зависимости от показателей работы вентиляторов, целостности воздуховода и плотности материала в бурте, получаемые с помощью датчиков 20 давления, технолог может скорректировать работу электрического оборудования.

Способ компостирования органических отходов согласно настоящему изобретению может быть выполнен следующим образом. Вначале загружают свежие органические отходы в один или более туннелей, после чего формируют по меньшей мере один бурт из свежих органических отходов над лотком аэрационного пола. Далее разогревают бурт из свежих органических отходов горячим отработанным воздухом, собранным из органических отходов в активной фазе компостирования. Далее отслеживают показатели кислорода, влажности и температуры в буртах, и собирают фильтрат и отработанный воздух с использованием электрического оборудования, содержащего по меньшей мере один насос для откачки фильтрата и по меньшей мере один вентилятор для нагнетания и откачивания воздуха, при этом выполняют распределение работы электрического оборудования по времени для снижения пиковой мощности. В зависимости от показателей компостирования бурт увлажняют отчищенным фильтратом и продувают его приточным воздухом (свежим воздухом или отработанным воздухом). Собранный отработанный воздух, в том числе воздух, использованный повторно для разогрева органических отходов, очищают, увлажняют и охлаждают в моющем боксе и затем очищают отработанный воздух в биофильтре, при этом выполняется автоматическое поддержание температуры воздуха, подаваемого в биофильтр.

Производство технического грунта из органических отходов в каждом туннеле идентично. Цикл термофильной стадии производства технического грунта определяется эксплуатацией (например, 16 дней). Готовность определяется завершением термофильной стадии.

Через 24 часа после укладки массы органических отходов в его поверхностных слоях (30-50 см) температура достигает 40-45°С, через 48 ч - 50-55°С, через 72 ч - 60-65°С. Это обеспечивается продуванием бурта из органических отходов снизу системой вентиляции. Средняя температура всей массы бурта через третьи сутки выравнивается и составляет 55°С, далее доходит до 60°С, что соответствует температуре пастеризации и достаточной для обеззараживания органических отходов.

В другом предпочтительном варианте реализации устройство может относится к ангарному компостированию органических отходов, представляющих собой закрытую систему компостирования органических отходов, отсеянных после сортировки ТКО. Основные конструктивные элементы устройства при ангарном компостировании совпадают с конструктивными элементами, раскрытыми ранее для туннельного компостирования.

Отличием ангарного компостирования от туннельного является то, что устройство может быть выполнено в виде ангара (31,2х138,0 м), имеющего металлический каркас и то, что во время компостирования выполняют периодическое ворошение органических отходов, сложенных в бурты. При этом, для исключения выхода загрязненного воздуха из ангара вытяжная система поддерживает в них отрицательное избыточное давление воздуха. Стоит отметить, что в ангарном компостировании при негативной аэрации отработанный воздух может быть собран через лотки. В частности, при негативной аэрации воздух вытягивается из лотка (в этом случае избыточное давление в лотке отрицательно), то есть отработанный воздух проходит по бурту сверху вниз. В ангарном компостировании также применяется позитивная аэрация, при которой воздух нагнетается в лоток и дует на бурт снизу вверх. При позитивной аэрации, сбор отработанного воздуха осуществляется через вытяжную трубу (воздуховод).

В предпочтительном варианте реализации органические отходы выкладывают с перекрытием шесть - семь буртов так, чтобы в поперечном разрезе каждый бурт представлял собой усеченную пирамиду с шириной основания 4,5 м. На одном погонном метре располагают до 7,14 м3 органических отходов. Длина бурта может составлять до 120 м. Под каждым буртом расположен по меньшей мере один лоток для подачи аэрационного воздуха, увлажнения и сбора фильтрата.

На следующий день после выгрузки бурт №1 ворошителем перемещают на место бурта №2. Используют принцип ворошения, в котором перемешивание массы компостируемых органических отходов выполняют барабаном с лопатками (ротором). Таким образом, осуществляют перекидывание компостируемых органических отходов в сторону (с одной площадки на другую) с автоматическим формированием бурта. При ворошении происходит измельчение массы компостируемых органических отходов, перемешивание нижележащих слоев с верхними и насыщение кислородом, что активирует процесс ферментации.

Затем происходит загрузка новых буртов на место первого. В частности, на третий день бурт №2 перемещают на место буртов под №3, бурт №1 перемещают на место бурта №2, на место бурта №1 кладут бурты свежих органических отходов. На последней стадии бурт перекладывают на транспортерную ленту выгрузного конвейера, что сокращает количество операций тягача-мультилифта. Предлагаемое ангарное компостирование исключает слеживание компостируемых органических отходов и способствует насыщению буртов кислородом, ферментации и измельчению при их ворошении, что обеспечивает высокое качество получаемого технического грунта.

Предлагаемый способ переработки органических отходов может быть реализован непосредственно на объектах образования ТКО или отходов, содержащих преимущественно органическую фракцию (более 60%), или на предприятиях, специализирующихся на приеме и переработке таких отходов. Также, предлагаемый способ переработки органических отходов может быть применен для компостирования навоза и отходов сельхоз продукции.

Предлагаемый способ переработки органических отходов имеет такие преимущества, как вариативность исполнения исходя из потребности, за счет чего обеспечивается снижение расходов на строительство необходимого устройства и обслуживание и, кроме того, снижение простоя оборудования.

В дополнение, предлагаемый способ переработки органических отходов обеспечивает снижение нагрузки на электрическую сеть и снижение мощности подключаемых источников электроэнергии за счет распределения по времени работы электрического оборудования, минимизации этапов, требующих исполнительных элементов, потребляющих электроэнергию.

Вместе с этим, предлагаемый способ переработки органических отходов способствует уменьшению объема захоронений отходов на полигоне, уменьшению выброса вредных веществ в атмосферу и устранению на прилегающей территории запахов и загрязняющих веществ при реализации технологии за счет биоразложения органических отходов и качественной очистки отработанного воздуха и фильтрата.

Хотя в настоящей заявке описаны и проиллюстрированы несколько вариантов реализации изобретения, специалисты в данной области могут без труда представить себе целый ряд других средств и/или конструкций для выполнения функции и/или достижения результатов и/или одного или более преимуществ, описанных в настоящей заявке, подразумевается, что каждое из таких изменений/или модификаций находится в пределах объема вариантов реализации изобретения, описанных в настоящем документе. В частности, специалистам в данной области понятно, что все параметры, размеры, материалы и конфигурации, описанные в настоящей заявке, предназначены в качестве примера, и что фактические параметры, размеры, материалы и/или конфигурации будут зависеть от определенной области или областей применения, в которых используют идеи настоящего изобретения.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОМПОСТИРОВАНИЯ ОРГАНИЧЕСКИХ ОТХОДОВ | 2023 |

|

RU2818053C1 |

| Устройство для закрытого туннельного компостирования органических отходов | 2021 |

|

RU2766603C1 |

| СПОСОБ ПРОМЫШЛЕННОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2839464C1 |

| СПОСОБ КОМПОСТИРОВАНИЯ ТВЕРДЫХ ОТХОДОВ И КЛИМАТИЧЕСКАЯ КАМЕРА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2751178C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ КОМПОСТА | 2003 |

|

RU2248956C1 |

| СПОСОБ КОМПОСТИРОВАНИЯ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2028998C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ В КОМПОСТ | 2013 |

|

RU2557172C2 |

| УКРЫВНОЙ МЕМБРАННЫЙ ПОЛОГ ДЛЯ КЛИМАТИЧЕСКОЙ КАМЕРЫ | 2024 |

|

RU2835225C1 |

| УКРЫВНОЙ ПОЛОГ ДЛЯ КЛИМАТИЧЕСКОЙ КАМЕРЫ | 2023 |

|

RU2831167C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ И УТИЛИЗАЦИИ ОТХОДОВ РЫБОПЕРЕРАБАТЫВАЮЩЕГО ПРОИЗВОДСТВА | 1995 |

|

RU2094412C1 |

Изобретение относится к области переработки отходов. Предложен способ переработки органических отходов, согласно которому загружают отходы в корпус, содержащий аэрационный пол с лотком, формируют бурт из них над лотком аэрационного пола, содержащим отверстия в верхней его части, выполняют компостирование отходов с получением переработанных отходов. Во время компостирования собирают фильтрат и отработанный воздух из корпуса с использованием лотка для сбора фильтрата и электрического оборудования, содержащего вентилятор. Очищают, увлажняют и охлаждают собранный отработанный воздух в моющем боксе и затем очищают отработанный воздух в биофильтре. Температура охлажденного отработанного воздуха автоматически поддерживается перед подачей в биофильтр путем смешивания его в моющем боксе с воздухом из зоны грохочения. Очищают собранный фильтрат средствами очистки фильтрата и снижают пиковую мощность электрического оборудования путем распределения его работы по времени. Изобретение обеспечивает высокое качество очистки отработанного воздуха и фильтрата с одновременным увеличением времени работоспособного состояния оборудования и материалов. 4 з.п. ф-лы, 2 ил.

1. Способ переработки органических отходов, согласно которому

загружают органические отходы в по меньшей мере один корпус, ограничивающий закрытое пространство, которое содержит аэрационный пол с по меньшей мере одним лотком,

формируют по меньшей мере один бурт из органических отходов над по меньшей мере одним лотком аэрационного пола, содержащим отверстия в верхней его части,

выполняют компостирование органических отходов с получением переработанных отходов,

отличающийся тем, что во время компостирования

собирают фильтрат и отработанный воздух из указанного по меньшей мере одного корпуса с использованием указанного по меньшей мере одного лотка для сбора фильтрата и электрического оборудования, содержащего по меньшей мере один вентилятор для нагнетания и откачивания воздуха, выполненный с возможностью обеспечения сбора отработанного воздуха с использованием по меньшей мере одной вытяжной трубы и/или указанного по меньшей мере одного лотка,

очищают, увлажняют и охлаждают собранный отработанный воздух в моющем боксе и затем очищают отработанный воздух в биофильтре, причем температура охлажденного отработанного воздуха автоматически поддерживается перед подачей в биофильтр путем смешивания его в моющем боксе с воздухом из зоны грохочения,

очищают собранный фильтрат средствами очистки фильтрата и

снижают пиковую мощность электрического оборудования путем распределения его работы по времени.

2. Способ по п. 1, в котором при превышении температуры смеси отработанного воздуха и воздуха из зоны грохочения регулируют мощность или число работающих вентиляторов для нагнетания и откачивания воздуха и вентиляторов, расположенных в зоне грохочения.

3. Способ по п. 1, в котором после окончания процесса компостирования дополнительно выполняют сепарацию и/или грохочение переработанных отходов для отделения технического грунта от иных включений.

4. Способ по п. 3, в котором выполняют дополнительную сепарацию по меньшей мере части включений переработанных отходов с использованием специализированного оборудования для отделения полезных фракций, подлежащих вторичной переработке.

5. Способ по п. 1, в котором средства очистки фильтрата содержат емкости сбора и отстаивания фильтрата и механические фильтры для очистки от примесей, собранные в каскад.

| Устройство для закрытого туннельного компостирования органических отходов | 2021 |

|

RU2766603C1 |

| Приспособление к киносъемочному аппарату для получения затемнения при съемках | 1930 |

|

SU34936A1 |

| Бесконтактное устройство для автоматического управления однофазным конденсаторным асинхронным двигателем | 1956 |

|

SU107711A1 |

| СПОСОБ СБОРА, ОЧИСТКИ И ОТВОДА ФИЛЬТРАТА И БИОГАЗА НА ПОЛИГОНЕ ТВЕРДЫХ ОТХОДОВ | 2006 |

|

RU2325240C2 |

| CN 204569754 U 19.08.2015 | |||

| CN 100429182 C, 29.10.2008. | |||

Авторы

Даты

2024-04-23—Публикация

2023-10-20—Подача