Область техники, к которой относится изобретение

Изобретение относится к системе контроля гидростатического подшипника, например, предусмотренного в клети прокатного стана, устройстве отливки в валках или в системе формирования катушек.

Уровень техники

Валки опираются на подшипники в клети прокатного стана, используемого для проката листов и полос, а также в других аналогичных устройствах (например, устройства непрерывной отливки в валках, станы проката профильных изделий, системы формирования катушек).

Одна из основных технологий, используемых в этих подшипниках, является система слоя смазки, в которой вал, как правило, закрытый сменной муфтой, вращается внутри неподвижной втулки.

Чтобы ограничить трение и износ между деталями, определенное количество масла впрыскивается между втулкой и муфтой для создания слоя масла, который способен сократить или почти полностью устранить трение и предотвратить массивный контакт между двумя деталями, движущимися относительно друг друга.

В принципе, считается, что такое вращение происходит без трения и износа, и вал соосен втулке, которая выступает в качестве направляющего элемента. Трение и износ фактически сокращаются, однако все равно присутствуют, поэтому возможна деформация вала и смещение относительно втулки, создавая рабочие условия, обуславливающие износ деталей. Кроме того, эти условия могут привести к созданию неравномерного расстояния между валом и втулкой, к скачкам давления и нагреву масла. Поэтому температура, давление и толщина масляной пленки варьируются в зазоре между двумя деталями в зависимости от нагрузки, скорости вращения и других рабочих условий.

В данный момент, эти условия прогнозируются, главным образом, с приблизительной точностью при помощи теоретический или эмпирической модели, и их оценка позволяет оценить нагрузку на детали, остаточный износ и срок службы подшипника.

Однако, к сожалению, уровень прогнозирования недостаточен для предсказания преждевременных и нерегулярных отказов и для определения фактически достижимой работоспособности ввиду низкой точности прогноза, а также изменчивости рабочих условий.

Возможность оценки рабочих условий слоя масла, масляной пленки в полевых условиях позволит сократить неопределенность и повысить точность прогноза, а также устранить неопределенности, связанные с фактическими рабочими условиями, при этом повысится работоспособность и срок службы подшипника, а методы работы станут более совершенным, таким образом, способствуя оптимизации работы подшипника.

В связи с этим требуется создание системы контроля рабочих условий гидростатического подшипника, которая лишена указанных недостатков.

Раскрытие изобретения

Целью настоящего изобретения является создание инновационного решения для более эффективного контроля условий работы гидростатического подшипника.

Другой целью является создание системы контроля, которая позволяет непрерывно контролировать три параметра, присущие гидростатическим подшипникам: давление, температура и толщина слоя смазочного масла, которое впрыскивается между валом и муфтой или между втулкой вала и муфтой.

Настоящее изобретение позволяет достичь этих и других целей, как подробно описано ниже, за счет системы контроля параметров, характерных для рабочих условий гидростатического подшипника в соответствии с пунктом 1 формулы изобретения, в котором между неподвижным узлом и по меньшей мере одним вращающимся узлом имеется слой масла, масляная пленка, при этом оба узла определяют ось, и указанный по меньшей мере один вращающийся узел установлен внутри указанного неподвижного узла, а система контроля содержит следующие элементы:

- по меньшей мере один датчик давления для определения давления масла указанной масляной пленки;

- по меньшей мере один датчик расстояния для определения расстояния между указанным неподвижным узлом и указанным по меньшей мере одним вращающимся узлом, и тем самым для определения толщины указанной масляной пленки;

- по меньшей мере один датчик температуры для определения температуры масла указанной масляной пленки;

при этом по меньшей мере один датчик давления, по меньшей мере один датчик расстояния и по меньшей мере один датчик температуры установлены в указанный по меньшей мере один вращающийся узел.

Поэтому решение позволяет контролировать три основных параметра: температуру масляной пленки, толщину масляной пленки и давление масла.

Предпочтительно три типа датчиков установлены во вращающемся валу или во втулке, которая прикреплена к нему, а не на неподвижном корпусе.

Поскольку датчики могут вращаться вместе с вращающимся узлом, то предпочтительно указанные выше три параметра слоя масла, масляной пленки можно измерить в разных участках и достичь тем самым контроля.

При помощи решения, соответствующего настоящему изобретению, эти три параметра могут быть измерены для каждой точки масляной пленки вдоль одной или более окружностей, имеющих центр преимущественно на оси Х и расположенных на расстоянии друг от друга, в частности, по ширине подшипника (параллельно оси Х, фиг. 1), для правильного воспроизведения фактических рабочих условий, а также возможных деформаций вала внутри подшипника, которые зачастую непредсказуемы, но могут оказывать значительно влияние на локальные напряжения на механических узлах, что вызывает повреждения и износ.

Три типа датчиков можно использовать для измерения температуры, давления и толщины масляной пленки одновременно:

- комплект датчиков давления, например, пьезорезистивные датчики или другие подходящие датчики, которые могут выдавать электрический сигнал в зависимости от прилагаемого давления;

- комплект датчиков температуры, например, термопары или другие подходящие датчики, которые могут выдавать электрический сигнал в зависимости от измеряемой температуры;

- комплект датчиков расстояния, например, индуктивные датчики или другие подходящие датчики, которые могут считывать расстояние между муфтой и втулкой или между муфтой и валом при наличии между ними масляного зазора.

Предпочтительно система контроля в соответствии с настоящим изобретением позволяет получить необходимое распределение указанных трех параметров с высоким разрешением при помощи небольшого количества датчиков, в отличие от других возможных систем контроля, в которых в неподвижной части подшипника установлено большое количество датчиков для их упрощенного питания, при этом датчики контролируют только один из указанных параметров.

В соответствии же с настоящим изобретением, датчики установлены на втулку (если имеется) или непосредственно на вал, поэтому, например, один ряд датчиков с двумя или более датчиками может быть установлен для каждого типа датчика с достаточным расстоянием в осевом направлении. Таким образом, при вращении вала образуется равномерная измерительная сетка.

В качестве альтернативы может быть установлено по одному датчику каждого типа.

Датчики могут быть запитаны от скользящих контактов, батарей, беспроводным или иным способом, например, устройством, оснащенным генератором переменного тока и маховиком. Таким образом, можно приспособить существующие установки без сложных технических изменений.

Некоторые преимущества решения в соответствии с настоящим изобретением по сравнению с решениями, известными из области техники:

- эффективный контроль рабочих условий подшипника;

- возможность прогнозирования аварий с целью сокращения их частоты;

- возможность оставить подшипники в работе по окончании обычного рабочего времени, если это допустимо согласно измеряемым условиям;

- сокращение стоимости;

- возможность независимого контроля трех указанных параметров;

- возможность установки на имеющиеся машины без усложнения конструкции.

Кроме того, изобретение относится к клети прокатного стана по п. 11 формулы изобретения; устройству непрерывной отливки в валках по п. 12 и системе формирования катушек по п. 13 формулы изобретения.

Другие признаки и преимущества изобретения станут более очевидными в связи с подробным описанием предпочтительных, но не исчерпывающих, вариантов реализации изобретения.

В зависимых пунктах формулы изобретения описаны определенные варианты реализации изобретения.

Краткое описание чертежей

Описание изобретения приводится с помощью сопроводительных фигур, представленных в качестве неисчерпывающего примера, а именно:

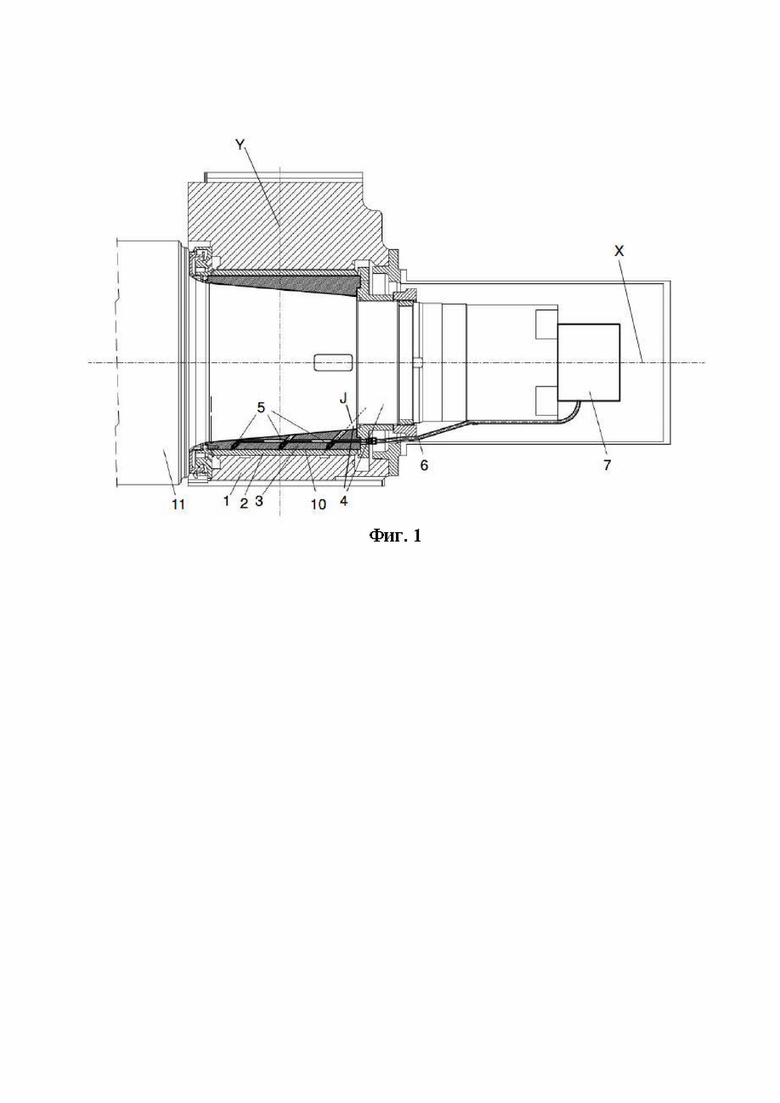

На фиг. 1 показан вид в разрезе системы контроля в соответствии с настоящим изобретением;

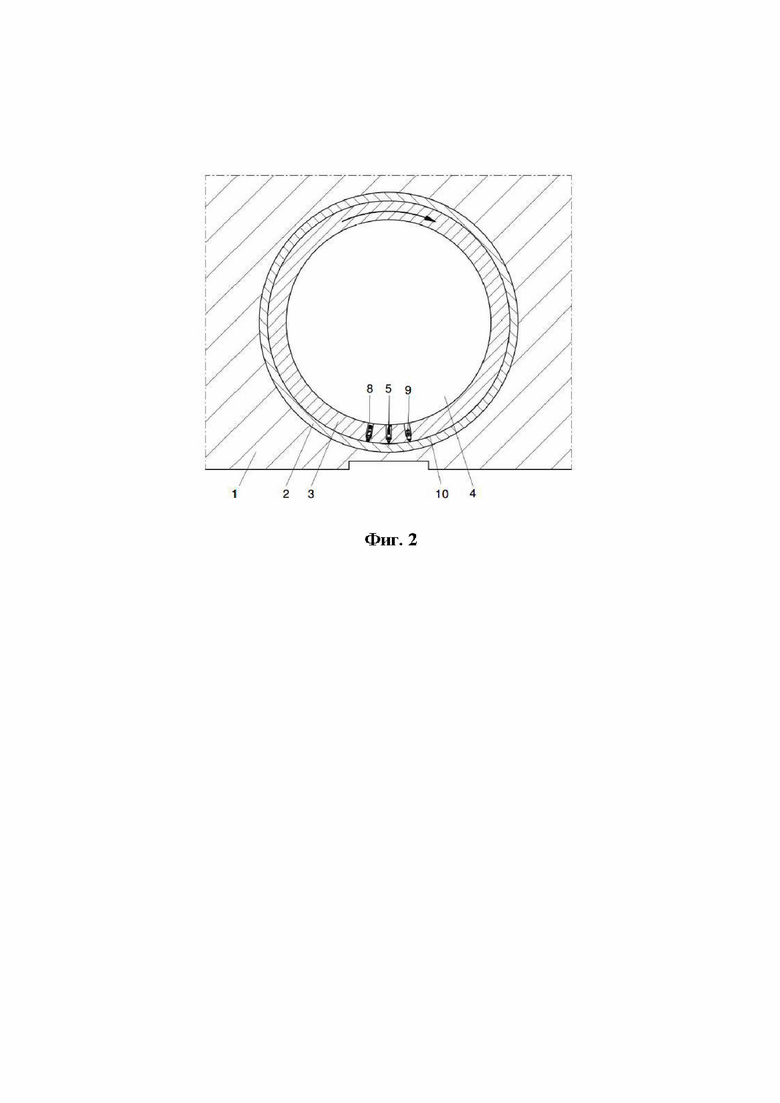

На фиг. 2 показан вид в разрезе вдоль плоскости, вертикальной и перпендикулярной листу по фиг. 1.

Одинаковые элементы или узлы обозначены одинаковыми ссылочными позициями на фигурах.

Осуществление изобретения

Примеры вариантов реализации системы контроля в соответствии с настоящим изобретением описаны со ссылкой на фигуры.

Систему контроля можно успешно использовать, в частности, ее можно применять в клети прокатного стана, устройстве непрерывной отливки в валках и системе формирования катушек.

В частности, система контроля используется для контроля параметров, характерных для рабочих условий гидростатического подшипника, в котором масляная пленка расположена между неподвижным узлом 2 и по меньшей мере один вращающимся узлом 3, 4, которые задают ось Х, при этом указанный по меньшей мере один вращающийся узел 3, 4 установлен внутри указанного неподвижного узла 2.

Термин «вращающийся узел», в частности, обозначает узел с возможностью вращения. Кроме того, узел может вращаться вокруг оси Х.

Термин «неподвижный узел», в частности, обозначает узел, который остается в неподвижном положении, в частности, во время вращения вращающегося узла.

Во всех вариантах реализации система контроля содержит следующие элементы:

- по меньшей мере один датчик 5 давления для определения давления масла указанной масляной пленки;

- по меньшей мере один датчик 8 расстояния для определения расстояния между указанным неподвижным узлом 2 и указанным по меньшей мере одним вращающимся узлом 3, 4, то есть, для определения толщины указанной масляной пленки;

- по меньшей мере один датчик 9 температуры для определения температуры масла указанной масляной пленки.

Предпочтительно по меньшей мере один датчик 5 давления, по меньшей мере один датчик 8 расстояния и по меньшей мере один датчик 9 температуры установлены в указанный по меньшей мере один вращающийся узел 3, 4.

В частности, указанный по меньшей мере один датчик 5 давления, по меньшей мере один датчик 8 расстояния и по меньшей мере один датчик 9 температуры установлены в указанный по меньшей мере один вращающийся узел 3, 4 таким образом, что они могут вращаться с указанным по меньшей мере одним вращающимся узлом 3, 4, то есть вращаться с ним как единое целое.

Предпочтительно, когда каждый датчик 5, 8, 9 выполняет полный оборот вокруг оси Х, можно получить значение параметра, определяемого датчиком вдоль окружности, которую он прошел. Таким образом, предпочтительно каждый датчик 5, 8, 9 может определить соответствующий параметр в разных угловых положениях.

Предпочтительно каждый датчик 5, 8, 9 установлен в периферийной зоне вращающегося узла 3, 4.

Предпочтительно, но не исключительно, часть каждого датчика 5, 8, 9 задает часть периферии вращающегося узла 3, 4. Периферия вращающегося узла 3, 4 это часть вращающегося узла 3, 4, ближайшая к неподвижному узлу 2.

Указанный по меньшей мере один датчик 5 давления, по меньшей мере один датчик 8 расстояния и по меньшей мере один датчик 9 температуры предпочтительно установлены в одно или несколько отверстий или полостей указанного по меньшей мере одного вращающегося узла 3, 4.

Предпочтительно каждое отверстие или полость заглушены, чтобы предотвратить нежелательное проникновение масла. Например, каждое отверстие или полость можно заглушить соответствующим датчиком 5, 8, 9 и/или уплотнительными средствами.

В частности, стенка, которая ограничивает каждое отверстие или полость, идет вокруг соответствующей оси J (одна из которых показана на фиг. 1), которая предпочтительно поперечна оси Х. Предпочтительно, указанные оси J отверстий или полостей взаимно параллельны. В первом варианте реализации оси J отверстий или полостей перпендикулярны оси Х, при этом датчики установлены радиально относительно оси Х.

Во втором варианте реализации каждая из указанных осей J отверстий или полостей образует угол, отличный от 90°, относительно оси Х, при этом датчики не установлены радиально относительно оси Х.

Предпочтительно указанный по меньшей мере один датчик 5 давления установлен в первое отверстие или полость, сделанные в по меньшей мере одном вращающемся узле 3, 4; указанный по меньшей мере один датчик 8 расстояния установлен во второе отверстие или полость, сделанные в по меньшей мере одном вращающемся узле 3, 4; и указанный по меньшей мере один датчик 9 температуры установлен в третье отверстие или полость, сделанные в по меньшей мере одном вращающемся узле 3, 4. В частности, первое отверстие или полость, второе отверстие или полость и третье отверстие или полость представляют собой разные отверстия и полости.

В качестве альтернативы два из по меньшей мере одного датчика 5 давления, по меньшей мере одного датчика 8 расстояния и по меньшей мере одного датчика 9 температуры установлены в первом отверстии или полости, которые выполнены в указанном по меньшей мере одном вращающемся узле 3, 4, а другой установлен во втором отверстии или полости, которые выполнены в указанном по меньшей мере одном вращающемся узле 3, 4. Например, один или более датчиков 5 давления или один или более датчиков 8 расстояния установлены в первом отверстии или полости; и один или более датчиков 9 температуры установлены во втором отверстии или полости.

В качестве альтернативы по меньшей мере один датчик 5 давления, по меньшей мере один датчик 8 расстояния и по меньшей мере один датчик 9 температуры установлены в одном отверстии или полости, выполненных в указанном по меньшей мере одном вращающемся узле 3, 4. Например, датчик 5 давления, датчик 8 расстояния и датчик 9 температуры могут быть установлены в одном и том же отверстии или полости. Например, может быть предусмотрено два или более отверстий или полостей, в каждом из которых установлены датчик 5 давления, датчик 8 расстояния и датчик 9 температуры.

Предпочтительно предусмотрены два или более датчиков 5 давления, два или более датчиков 8 расстояния или два или более датчиков 9 температуры.

Предпочтительно два или более датчиков 5 давления в осевом направлении отделены друг от друга относительно оси Х; и/или два или более датчиков 8 расстояния в осевом направлении отделены друг от друга относительно оси Х; и/или два или более датчиков 9 температуры в осевом направлении отделены друг от друга относительно оси Х.

Предпочтительно предусмотрен ряд датчиков 5 давления, ряд датчиков 8 расстояния и ряд датчиков 9 температуры, каждый ряд из которых установлен в направлении, параллельном оси Х.

Другими словами, два или более датчиков 5 давления образуют ряд. В частности, два или более датчиков 5 давления выровнены относительно друг друга, в частности вдоль направления, параллельного оси Х. Аналогичным образом датчики 8 расстояния и датчики 9 температуры выровнены относительно друг друга.

Предпочтительно таким образом указанные три параметра можно измерить в разных положениях вдоль оси Х.

Предпочтительно ряд датчиков 5 давления, ряд датчиков 8 расстояния и ряд датчиков 9 температуры установлены по периферии указанного по меньшей мере одного вращающегося узла 3, 4, предпочтительно в зоне, которая соответствует выпуклому центральному углу.

Предпочтительно датчики 5 давления находятся на одинаковом расстоянии друг от друга; датчики 8 расстояния находятся на одинаковом расстоянии друг от друга; и датчики 9 температуры находятся на одинаковом расстоянии друг от друга.

В предпочтительном варианте реализации расстояние между одним датчиком 5 давления и следующим равно расстоянию между одним датчиком 8 расстояния и следующим, и расстоянию между одним датчиком 9 температуры и следующим.

Предпочтительно каждая группа из датчика 5 давления, датчика 8 расстояния и датчика 9 температуры установлена вдоль части окружности, имеющей центр на оси Х.

Однако может быть предусмотрен только один датчик 5 давления, только один датчик 8 расстояния и только один датчик 9 температуры, которые, в частности, установлены по периферии указанного по меньшей мере одного вращающегося узла 3, 4, предпочтительно в зоне, которая соответствует выпуклому центральному углу. Предпочтительно каждая группа из датчиков 5, 8, 9 установлена вдоль части окружности, имеющей центр на оси Х.

Во всех вариантах реализации изобретения по меньшей мере один датчик 5 давления, по меньшей мере один датчик 8 расстояния и по меньшей мере один датчик 9 температуры соединены при помощи кабеля 6, в частности, электрического кабеля, к устройству 7 цифровизации. Устройство 7 цифровизации выполнено с возможностью оцифровки сигналов, генерируемых соответствующими датчиками 5, 8, 9. Предпочтительно, устройство 7 цифровизации выполнено с возможностью передачи оцифрованных сигналов при помощи шарнирного соединения или беспроводным способом.

Устройство 7 цифровизации предпочтительно содержит корпус, содержащий электронную аппаратуру, выполненную с возможностью усиливать и преобразовывать, в частности, оцифровывать, сигналы датчиков 5, 8, 9.

Устройство 7 цифровизации, в частности, корпус, предпочтительно установлено на вращающийся узел 3, 4, в частности на вращающийся узел 4, который, например, представляет собой цилиндрический штифт. В частности, устройство 7 цифровизации предпочтительно прикреплено к вращающемуся узлу 4 таким образом, что оно может вращаться вместе с ним, то есть выполнено с ним как единое целое.

Предпочтительно устройство 7 цифровизации прикреплено к осевому концу (относительно оси Х) вращающегося узла 4. Предпочтительно устройство 7 цифровизации установлено таким образом, что пересекается осью Х.

Во всех вариантах реализации изобретения по меньшей мере один датчик 5 давления, по меньшей мере один датчик 8 расстояния и по меньшей мере один датчик 9 температуры могут быть запитаны от скользящих контактов, батарей, беспроводным или иным способом, например, устройством, оснащенным генератором переменного тока и маховиком.

В частности, указанное устройство предпочтительно прикреплено к вращающемуся узлу 4 таким образом, что оно может вращаться вместе с ним. Вращающийся узел 4 и устройство установлены взаимно соосно (относительно оси Х).

Когда вращающийся узел 4 вращается вокруг оси Х, маховик также вращается, создавая энергию при помощи генератора переменного тока. Таким образом, датчики 5, 8, 9 могут получать электропитание без батарей.

Неподвижный узел 2, например, может представлять собой муфту 2.

В качестве примера указанный по меньшей мере один вращающийся узел 4 содержит цилиндрический штифт 4 (или торцевой штифт) или втулку (3), в которую вставлен цилиндрический штифт 4.

В качестве примера цилиндрический штифт 4 представляет собой шейку или штифт валка 11 клети прокатного стана, устройства непрерывной отливки в валках или системы формирования катушек.

В этом примере указанные датчики 5, 8, 9 установлены во втулку 3. Между втулкой 3 и муфтой 2 имеется масляная пленка. В частности, масляная пленка контактирует с втулкой 3 и муфтой 2. Предпочтительно поверхность втулки 3 и поверхность муфты 2, между которыми имеется масляная пленка, являются цилиндрическими или в практически цилиндрическими.

Во втулку 3 вставлен штифт, в частности, цилиндрический штифт 4 или торцевой штифт.

Предпочтительно втулка 3 установлена вокруг части цилиндрического штифта 4, чья наружная поверхность является конической, например, имеет форму усеченного конуса. В этом случае внутренняя поверхность втулки 3 также является конической, например, имеет форму усеченного конуса, в частности, в направлении, противоположном направлению конуса части поверхности цилиндрического штифта 4. Предпочтительно толщина, параллельная оси Y, стенки втулки 3, увеличивается наружу по оси Х. Ось Y ортогональна оси Х.

Цилиндрический штифт 4 выполнен с возможностью вращения. Втулка 3 и цилиндрический штифт 4 прикреплены друг к другу, в частности, таким образом, что втулка 3 и цилиндрический штифт 4 выполнены с возможностью вращения как единое целое.

Если датчики 5, 8, 9 установлены во втулку 3, оси J отверстий или полостей предпочтительно перпендикулярны оси Х, при этом датчики установлены в указанные отверстия радиально оси Х.

Если общие габариты используемых датчиков превышают толщину втулки 3 вдоль оси Y, предпочтительно, что оси J отверстий или полостей (фиг. 1) наклонены и образуют угол, отличный от 90°, относительно оси Х таким образом, что датчики установлены не радиально относительно оси Х. Такое решение позволяет оставить цилиндрический штифт 4 без изменений и изменить только втулку 3, поэтому данное техническое решение можно применять в случае технического переоборудования.

В альтернативном примере (не показан) указанные датчики 5, 8, 9 установлены во вращающийся узел 4, который представляет собой, например, штифт, в частности, цилиндрический штифт 4 или торцевой штифт 4. В частности, втулка 3 не предусмотрена. Между цилиндрическим штифтом 4 и муфтой 2 имеется масляная пленка. В частности, масляная пленка контактирует с цилиндрическим штифтом 4 и муфтой 2. Предпочтительно, чтобы оси J отверстий или полостей перпендикулярны оси Х. Однако оси J отверстий или полостей могут быть наклонными, образуя угол, отличный от 90° относительно оси Х.

На фиг. 1 показана часть валка 11. Валок 11 имеет часть, выполненную с возможностью контакта с обрабатываемым материалом.

Валок 11 снабжен двумя цилиндрическими штифтами 4 или торцевыми штифтами 4, один из которых показан на фиг. 1. Цилиндрические штифты 4 являются в частности осевыми (относительно оси Х) концевыми частями валка 11. Указанная часть, выполненная с возможностью контакта с обрабатываемым материалом, проходит между двумя цилиндрическими штифтами 4.

Каждый торцевой штифт 4 опирается на соответствующий упор 1. Неподвижный узел 2 установлен в каждый упор 1, в частности, через отверстие каждого упора 1, и внутри пересекается указанным по меньшей мере одним вращающимся узлом 3, 4.

Для каждого валка 11 система контроля может быть выполнена для обеих пар неподвижного узла 2 и вращающегося узла 3, 4, противоположных друг другу относительно плоскости, перпендикулярной оси Х, в частности, параллельно оси Y, показанной на фиг. 1. Две системы контроля, предусмотренные для каждого валка 11, предпочтительно содержат одинаковые узлы, которые предпочтительно установлены симметрично указанной плоскости.

Как указано выше, изобретение также относится к клети прокатного стана, устройству непрерывной отливки в валках и системе формирования катушек, в которых каждый валок 11 имеет торцевые штифты 4, опирающиеся на соответствующий упор 1, в которых неподвижный узел 2, пересекаемый внутри по меньшей мере одним вращающимся узлом 3, 4, установлен в сквозное отверстие каждого упора 1, а указанный неподвижный узел 2 и указанный по меньшей мере один вращающийся узел 3, 4 задают ось Х;

в которых между указанным неподвижным узлом 2 и указанным одним вращающимся узлом 3, 4 предусмотрена масляная пленка;

в которых указанный по меньшей мере один вращающийся узел 3, 4 содержит торцевой штифт 4 соответствующего валка 11 или втулку 3, в которую вставлен указанный торцевой штифт 4;

и в которых предусмотрена система контроля параметров, характерных для рабочих условий масляной пленки, как описано выше.

Клеть прокатного стана, устройство непрерывной отливки в валках и система формирования катушек содержат один или несколько валков 11.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРНЫЙ УЗЕЛ ПРОКАТНОГО ВАЛКА | 2013 |

|

RU2603403C2 |

| ПРОКАТНАЯ КЛЕТЬ | 2018 |

|

RU2741433C1 |

| ПОДШИПНИК ЖИДКОСТНОГО ТРЕНИЯ | 2012 |

|

RU2613129C2 |

| ШИРИЛЬНОЕ УСТРОЙСТВО ДЛЯ ВЕДЕНИЯ ЛЕНТ БЕЗ СКЛАДОК | 2005 |

|

RU2304645C2 |

| ПРОКАТНАЯ КЛЕТЬ С УПЛОТНЕНИЕМ ДЛЯ ПРЕДОТВРАЩЕНИЯ ВЫХОДА СМАЗОЧНОГО МАТЕРИАЛА | 2018 |

|

RU2741581C1 |

| ВТУЛКА ДЛЯ ПОДШИПНИКА НА МАСЛЯНОЙ ПЛЕНКЕ ДЛЯ ПРОКАТНОГО СТАНА | 2001 |

|

RU2227853C2 |

| ОПОРНЫЙ УЗЕЛ | 2013 |

|

RU2604545C2 |

| УСТРОЙСТВО ТРАНСМИССИИ, СОДЕРЖАЩЕЕ ТРАНСМИССИОННЫЙ УЗЕЛ И СИСТЕМУ РАСПРЕДЕЛЕНИЯ МАСЛА | 2015 |

|

RU2681824C2 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ОБЪЕМА КАМЕРЫ СГОРАНИЯ И КОМПРЕССИИ В КАМЕРЕ СГОРАНИЯ ПОРШНЕВОГО ДВИГАТЕЛЯ | 2000 |

|

RU2322597C2 |

| ОПОРА ДЛЯ ВАЛКА ПРОКАТНОГО СТАНА | 2014 |

|

RU2636543C1 |

Изобретение относится к контролю параметров, характерных для рабочих условий гидростатического подшипника, в котором масляная пленка расположена между неподвижным узлом и по меньшей мере одним вращающимся узлом, которые задают ось Х. При этом указанный по меньшей мере один вращающийся узел установлен внутри указанного неподвижного узла и выполнен с возможностью вращения вокруг указанной оси Х. Система контроля параметров, характерных для рабочих условий гидростатического подшипника, содержит по меньшей мере один датчик давления для определения давления масла масляной пленки, по меньшей мере один датчик расстояния для определения расстояния между неподвижным узлом и по меньшей мере одним вращающимся узлом, и тем самым для определения толщины указанной масляной пленки, по меньшей мере один датчик температуры для определения температуры масла масляной пленки. По меньшей мере один датчик давления, по меньшей мере один датчик расстояния и по меньшей мере один датчик температуры установлены в указанный по меньшей мере один вращающийся узел. В результате обеспечивается возможность оценки рабочих условий слоя масла, масляной пленки в полевых условиях и повышается точность оценки. 4 н. и 10 з.п. ф-лы, 2 ил.

1. Система контроля параметров, характерных для рабочих условий гидростатического подшипника, в котором масляная пленка (10) расположена между неподвижным узлом (2) и по меньшей мере одним вращающимся узлом (3, 4), которые задают ось Х, при этом указанный по меньшей мере один вращающийся узел (3, 4) установлен внутри указанного неподвижного узла (2) и выполнен с возможностью вращения вокруг указанной оси Х, и система контроля содержит:

- по меньшей мере один датчик (5) давления для определения давления масла указанной масляной пленки;

- по меньшей мере один датчик (8) расстояния для определения расстояния между указанным неподвижным узлом (2) и указанным по меньшей мере одним вращающимся узлом (3, 4), и тем самым для определения толщины указанной масляной пленки;

- по меньшей мере один датчик (9) температуры для определения температуры масла указанной масляной пленки;

отличающаяся тем, что по меньшей мере один датчик (5) давления, по меньшей мере один датчик (8) расстояния и по меньшей мере один датчик (9) температуры установлены в указанный по меньшей мере один вращающийся узел (3, 4).

2. Система по п. 1, в которой указанный по меньшей мере один датчик (5) давления установлен в первое отверстие или полость, выполненное в указанном по меньшей мере одном вращающемся узле (3, 4); указанный по меньшей мере один датчик (8) расстояния установлен во втором отверстии или полости, выполненном в указанном по меньшей мере одном вращающемся узле (3, 4); и указанный по меньшей мере один датчик (9) температуры установлен в третье отверстие или полость, выполненное в по меньшей мере одном вращающемся узле (3, 4);

или в которой два из по меньшей мере одного датчика (5) давления, по меньшей мере одного датчика (8) расстояния и по меньшей мере одного датчика (9) температуры установлены в первом отверстии или полости, которое выполнено в указанном по меньшей мере одном вращающемся узле (3, 4), а другой установлен во втором отверстии или полости, которое выполнено в указанном по меньшей мере одном вращающемся узле (3, 4);

или в которой по меньшей мере один датчик (5) давления, по меньшей мере один датчик (8) расстояния и по меньшей мере один датчик (9) температуры установлены в одном отверстии или полости, выполненном в указанном по меньшей мере одном вращающемся узле (3, 4).

3. Система по п. 1 или 2, в которой предусмотрен только один датчик (5) давления, только один датчик (8) расстояния и только один датчик (9) температуры по периферии указанного одного вращающегося узла (3, 4), предпочтительно в зоне, соответствующей выпуклому центральному углу; предпочтительно в которой указанный датчик (5) давления, указанный датчик (8) расстояния и указанный датчик (9) температуры установлены вдоль той же части окружности, имеющей центр на оси Х.

4. Система по п. 1 или 2, в которой предусмотрен первый ряд датчиков (5) давления, второй ряд датчиков (8) расстояния и третий ряд датчиков (9) температуры, каждый из которых установлен вдоль направления, параллельного оси Х.

5. Система по п. 4, в которой указанный первый ряд, указанный второй ряд и указанный третий ряд установлены по периферии указанного по меньшей мере одного вращающегося узла (3, 4), предпочтительно в зоне, соответствующей выпуклому центральном углу; предпочтительно в которой каждая указанная группа из одного датчика (5) давления, одного датчика (8) расстояния и одного датчика (9) температуры установлена вдоль части соответствующей окружности, имеющей центр на оси Х.

6. Система по п. 4 или 5, в которой каждый ряд содержит два или более датчика, которые предпочтительно установлены на равном расстоянии друг от друга.

7. Система по одному из пп. 1-6, в которой по меньшей мере один датчик (5) давления, по меньшей мере один датчик (8) расстояния и по меньшей мере один датчик (9) температуры соединены при помощи соответствующего кабеля (6) к устройству (7) цифровизации для оцифровки сигналов, создаваемых соответствующими датчиками; предпочтительно в которой указанное устройство (7) цифровизации выполнено с возможностью передачи оцифрованных сигналов при помощи шарнирного соединения или беспроводным способом.

8. Система по одному из пп. 1-7, в которой указанный неподвижный узел (2) представляет собой муфту, а указанный по меньшей мере один вращающийся узел (3, 4) содержит цилиндрический штифт (4) или втулки (3), в которую вставлен цилиндрический штифт (4).

9. Система по п. 8, в которой указанный цилиндрический штифт (4) представляет собой шейку или штифт валка (11) для использования в клети прокатного стана, устройстве непрерывной отливки в валках или системе формирования катушек.

10. Система по одному из пп.1-9, в которой по меньшей мере один датчик (5) давления, по меньшей мере один датчик (8) расстояния и по меньшей мере один датчик (9) температуры запитаны от скользящих контактов, батарей, беспроводным способом или при помощи устройства, оснащенного генератором переменного тока и маховиком.

11. Система по одному из пп.1-10, в которой по меньшей мере один датчик (5) давления, по меньшей мере один датчик (8) расстояния и по меньшей мере один датчик (9) температуры установлены в отверстия или полости, определяющие оси J радиально оси Х или с наклоном под углом, отличным от 90°, относительно оси Х.

12. Клеть прокатного стана, в которой каждый валок (11) имеет торцевые штифты (4), поддерживаемые соответствующим упором (1),

при этом неподвижный узел (2), пересекаемый внутри по меньшей мере одним вращающимся узлом (3, 4), установлен в сквозное отверстие каждого упора (1), а указанный неподвижный узел (2) и указанный по меньшей мере один вращающийся узел (3, 4) задают ось Х;

при этом между указанным неподвижным узлом (2) и указанным по меньшей мере одним вращающимся узлом (3, 4) предусмотрена масляная пленка;

при этом указанный по меньшей мере один вращающийся узел (3, 4) содержит торцевой штифт (4) соответствующего валка (11) или втулку (3), в которую вставлен указанный торцевой штифт (4);

и в которой предусмотрена система контроля по одному из пп. 1-11 для контроля параметров, характерных для рабочих условий масляной пленки.

13. Устройство непрерывной отливки в валках, в котором каждый валок имеет торцевые штифты (4), поддерживаемые соответствующим упором (1),

при этом неподвижный узел (2), пересекаемый внутри по меньшей мере одним вращающимся узлом (3, 4), установлен в сквозное отверстие каждого упора (1), а указанный неподвижный узел и указанный по меньшей мере один вращающийся узел задают ось Х;

в котором между указанным неподвижным узлом (2) и указанным по меньшей мере одним вращающимся узлом (3, 4) имеется масляная пленка;

в котором указанный по меньшей мере один вращающийся узел (3, 4) содержит торцевой штифт (4) соответствующего валка (11) или втулку (3), в которую вставлен указанный торцевой штифт (4);

и в котором предусмотрена система контроля по одному из пп. 1-11 для контроля параметров, характерных для рабочих условий масляной пленки.

14. Система формирования катушек, в которой каждый валок имеет торцевые штифты (4), поддерживаемые соответствующим валком (1),

при этом неподвижный узел (2), пересекаемый внутри по меньшей мере одним вращающимся узлом (3, 4), установлен в сквозное отверстие каждого упора (1), а указанный неподвижный узел и указанный по меньшей мере один вращающийся узел задают ось Х;

в которой между указанным неподвижным узлом (2) и указанным одним вращающимся узлом (3, 4) имеется масляная пленка;

в которой указанный по меньшей мере один вращающийся узел (3, 4) содержит торцевой штифт (4) соответствующего валка (11) или втулку (3), в которую вставлен указанный торцевой штифт (4);

и в которой предусмотрена система контроля по одному из пп. 1-11 для контроля параметров, характерных для рабочих условий масляной пленки.

| Способ возделывания озимого рапса на семена | 2020 |

|

RU2764263C1 |

| ПРОКАТНАЯ КЛЕТЬ | 1999 |

|

RU2218221C2 |

| ПОДШИПНИК ЖИДКОСТНОГО ТРЕНИЯ | 2012 |

|

RU2613129C2 |

| US 4944609 A, 31.07.1990. | |||

Авторы

Даты

2024-04-25—Публикация

2022-01-28—Подача